Изобретение относится к получению электроизоляционных покрытий электротехнической стали, применяемой в магнитных цепях электрических машин, аппаратов и приборов.

Известен состав для электроизоляционного покрытия электротехнической стали (I), SU 1499577 A1, 1983, содержащий, мас.%:

Поливиниловый спирт - 4,0 - 8,0

Ортофосфорная кислота - 5,0 - 20,0

Полиоксиэтиленовый эфир - 0,1 - 1,5

Оксид магния - 0,1 - 1,5

Гидроксид алюминия - 0,1 - 1,0

Борная кислота - 0,02 - 0,2

Вода - Остальное

Недостатком данного состава является нестабильность при хранении, возможность образования студней.

Наиболее близким к заявляемому изобретению является состав, RU 1630295 A1, 1996, содержащий, мас.%:

46-47% Латекс бутадиен-стирольного каучука - 47,62 - 70,42

Ортофосфорная кислота - 8,0 - 19,5

Оксиэтилированные моноалкилфенолы на основе тримеров пропилена - 1 - 5

δ- валеролактам или γ- бутиролактам - 0,005 - 0,015

Вода - Остальное

Недостатками данного состава являются повышенные пенообразование и температура отверждения покрытий.

Задачей данного изобретения является снижение пенообразования раствора и температуры отверждения покрытий при улучшении физико-механический показателей.

Поставленная задача достигается тем, что на листовую изотропную электротехническую сталь наносят водорастворимый состав, содержащий, мас.%:

46-47% Латекс бутадиен-стирольного каучука - 36,0 - 37,5

Ортофосфорная кислота - 28,0 - 29,3

Оксиэтилированные моноалкилфенолы на основе тримеров пропилена - 2,0 - 2,2

Оксид магния - 2,5 - 2,8

Гидроксид алюминия - 1,1 - 1,7

Борная кислота - 0,14 - 0,25

Вода - Остальное

Состав готовят следующим образом.

В воду загружают ортофосфорную кислоту, оксид магния, гидроксид алюминия, борную кислоту, растворение ведут при 90 - 110oC. После охлаждения полученный раствор вводят в 46-47% латекс бутадиен - стирольного каучука, стабилизированный дополнительно оксиэтилированными моноалкилфенолами на основе тримеров пропилена. Вязкость по ВЗ-4 при 20oC 14-16 с.

Во всех примерах образцы изотропной электротехнической стали обрабатывались в течение 5 с при 20 ± 2oC. Излишки раствора удаляют отжимом гуммированными валками.

Покрытия подвергались термообработке при 380 - 420oC в течение 60 с.

Пенообразование определялось по ГОСТ 22567.1-77.

Физико-механические свойства покрытия определялись по следующим показателям:

коэффициент сопротивления изоляционного покрытия стали по 12119-80:

термостойкость изоляционного покрытия стали при нагреве до 700oC в течение 2 мин на воздухе.

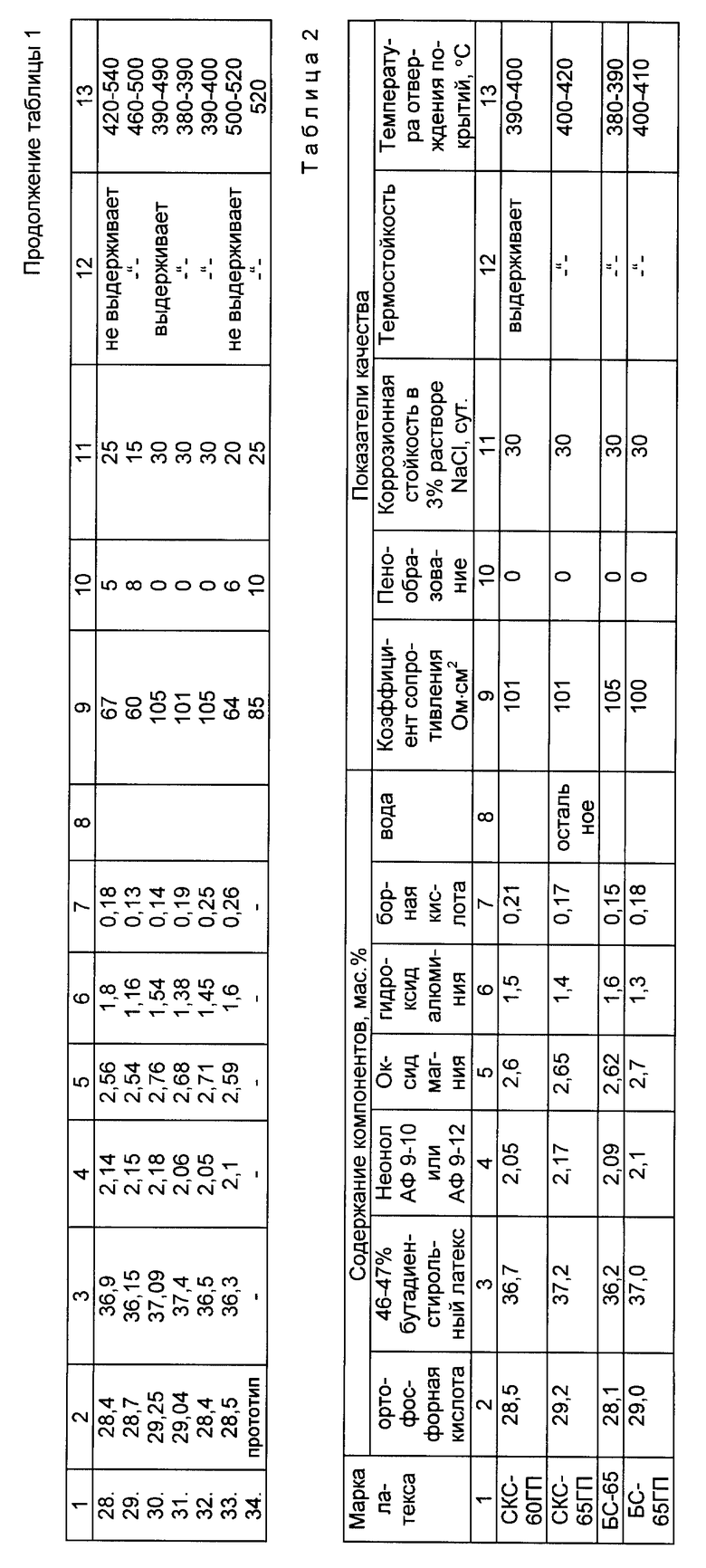

В качестве 46-47% латекса бутадиен - стирольного каучука могут быть использованы любой из нижеперечисленных марок латекса: СКС-60 ГП, СКС-65 ГП, БС-65, БС-65 ГПН, БСК-65/3, СКС-70 ГП.

В качестве поверхностно-активного вещества используют оксиэтилированные моноалкилфенолы на основе тримеров пропилена-неонол АФ 9-10 и неонол АФ 9 - 12.

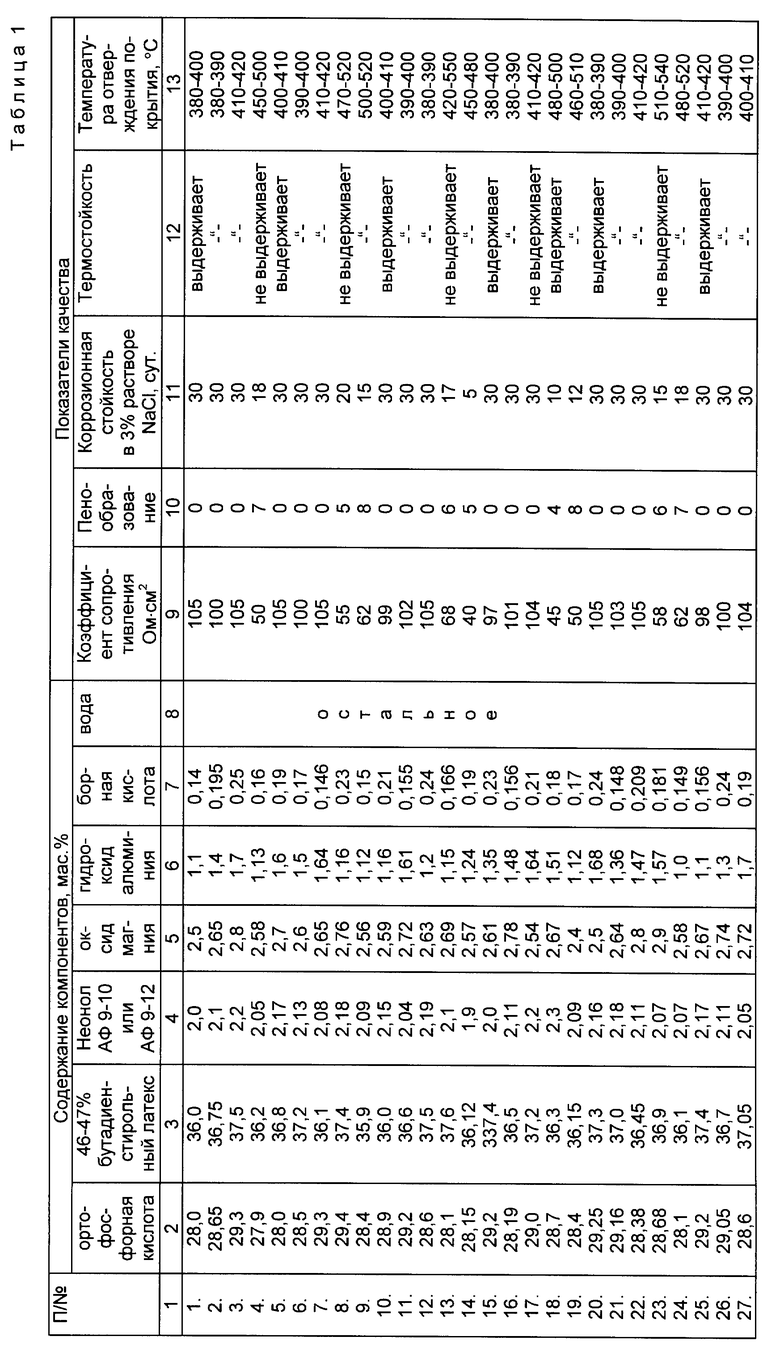

В табл. 1 приведены характеристики раствора и физико-механические свойства покрытий, полученных в предлагаемых растворах и по прототипу.

При анализе полученных экспериментальных данных видно, что при содержании ортофосфорной кислоты, оксида магния, гидроксида алюминия, борной кислоты, 46-47% латекса бутадиенстирольного каучука и оксиэтилированных моноалкилфенолов на основе тримеров пропилена выше и ниже заявленной концентрации (см. примеры 4, 8, 9, 13, 14, 18, 19, 23, 24, 28, 29, 33) состав обладает повышенными пенообразованием, температурой отверждения покрытия и низкими физико-механическими свойствами электроизоляционного покрытия.

Пример 34 характеризует свойства раствора прототипа и покрытий, полученных в этом растворе.

В табл. 2 приведены данные по физико-механическим свойствам рецептуры с использованием различных марок латекса.

Таким образом, поставленная задача достигается совокупностью всех признаков, заявляемых в решении.

Использование предложенной композиции обеспечивает следующие преимущества:

повышение технологичности состава:

экономия энергоресурсов:

улучшение равномерности покрытия, что обеспечивает хорошие параметры для магнитопроводов электродвигателей, герметичных компрессоров бытовых холодильников, погружных электродвигателей и электродвигателей других назначений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2119932C1 |

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2132100C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2158032C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2113026C1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2000 |

|

RU2200748C2 |

| СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2001 |

|

RU2207640C2 |

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2121178C1 |

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1988 |

|

SU1630295A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2000 |

|

RU2176286C2 |

| СОСТАВ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2018 |

|

RU2678316C1 |

Состав рекомендуется для электроизоляционных покрытий электротехнической стали, применяемой в магнитных цепях электрических машин, приборов, аппаратов. Помимо латекса бутадиенстирольного каучука, ортофосфорной кислоты и воды дополнительно в состав введены оксид магния, гидроксид алюминия и борная кислота. Сочетание компонентов в определенном соотношении обеспечивает высокие физико-механические показатели. 2 табл.

Водорастворимый состав для электроизоляционных покрытий электротехнической стали, включающий 46 - 47% латекс бутадиен-стирольного каучука, ортофосфорную кислоту, оксиэтилированные моноалкилфенолы на основе тримеров пропилена и воду, отличающийся тем, что он содержит дополнительно оксид магния, гидроксид алюминия, борную кислоту при следующем соотношении компонентов, мас.%:

46 - 47% Латекс бутадиен-стирольного каучука - 36,0 - 37,5

Ортофосфорная кислота - 28,0 - 29,3

Оксиэтилированные моноалкилфенолы на основе тримеров пропилена - 2,0 - 2,2

Оксид магния - 2,5 - 2,8

Гидроксид алюминия - 1,1 - 1,7

Борная кислота - 0,14 - 0,25

Вода - Остальноев

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1988 |

|

SU1630295A1 |

| Состав для покрытий | 1980 |

|

SU1004432A1 |

Авторы

Даты

1998-10-20—Публикация

1996-12-24—Подача