Изобретение относится к электротехнике, в частности к составам для изготовления покрытий на электротехнической изотропной стали для магнитопроводов электрических машин и аппаратов.

Известен электроизоляционный состав для получения покрытий на электротехнической изотропной стали [1], содержащий, мас.%:

Поливиниловый спирт - 4,0-8,0

Ортофосфорная кислота - 5,0-20,0

Полиоксиэтиленовый эфир - 0,1-1,5

Оксид магния - 0,1-1,5

Гидроксид алюминия - 0,1-1,0

Борная кислота - 0,02-0,2

Вода - Остальное

Недостатком данного состава являются низкие физико-механические свойства покрытия.

Наиболее близким к заявляемому изобретению является состав [2], содержащий, мас.%:

46-47% Латекс бутадиен-стирольного каучука - 36,0-37,5

Ортофосфорная кислота - 28,0-29,3

Оксиэтилированные моноалкилфенолы на основе тримеров пропилена - 2,0-2,2

Оксид магния - 2,5-2,8

Гидроксид алюминия - 1,1-1,7

Борная кислота - 0,14-0,25

Вода - Остальное

Недостатком данного состава является низкая стойкость электроизоляционного покрытия к статическому воздействию воды.

Задачей данного изобретения является создание электроизоляционного состава с повышенной стойкостью электроизоляционного покрытия к статическому воздействию воды при сохранении высоких магнитных физико-механических свойств покрытия.

Поставленная задача достигается тем, что на листовую электротехническую изотропную сталь наносят состав, содержащий, мас.%:

Стабилизированная акриловая дисперсия - 24-40

Ортофосфорная кислота - 29,4-37,0

Оксид магния - 2,6-3,5

Гидроксид алюминия - 1,21-2,00

Борная кислота - 0,15-0,31

Вода - Остальное

В качестве указанной стабилизированной акриловой дисперсии могут быть использованы ниже перечисленные марки:

- "Акрэмос-101", представляющий собой сополимер стирола и акриловых мономеров, полученный эмульсионным методом (ТУ 6-02-05757593-134-93);

- "Акрэмос-102", представляющий собой сополимер стирола и акриловых мономеров, полученный эмульсионным методом (ТУ 6-02-05757593-134-93);

- "Акрэмос-502", представляющий собой сополимер акриловой и метакриловой кислот, полученный эмульсионным методом (ТУ 2241-115-05757593-98).

Указанная стабилизированная акриловая дисперсия может представлять собой смесь акриловой дисперсии и поверхностно-активного вещества в соотношении 17:1.

В качестве поверхностно-активного вещества могут быть использованы любой из ниже перечисленных: оксиэтилированные моноалкилфенолы на основе тримеров пропилена, полиоксиэтилированные эфиры, полиоксиэтиленгликолевые эфиры.

Состав готовят следующим образом. В воду загружают оксид магния, гидроксид алюминия, борную кислоту, ортофосфорную кислоту, растворение ведут при 90-100oС. После охлаждения в полученный раствор вводят стабилизированную акриловую дисперсию. Вязкость по ВЗ-4 при 20oС 14-20 с.

Во всех примерах образцы электротехнической изотропной стали обрабатывались в течение 5 с при 20±5oС. Излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергались термообработке при температуре 480-580oС в течение 60 с.

Удельные магнитные потери и магнитную индукцию определяют в аппарате Эпштейна по ГОСТ 12119-80.

Физико-механические свойства покрытий определяют следующими показателями: влагостойкостью, коэффициентом сопротивления.

Под влагостойкостью понимают стойкость к высокой относительной влажности воздуха при определенной температуре окружающей среды.

Коэффициент сопротивления определяют по ГОСТ 9.074-77.

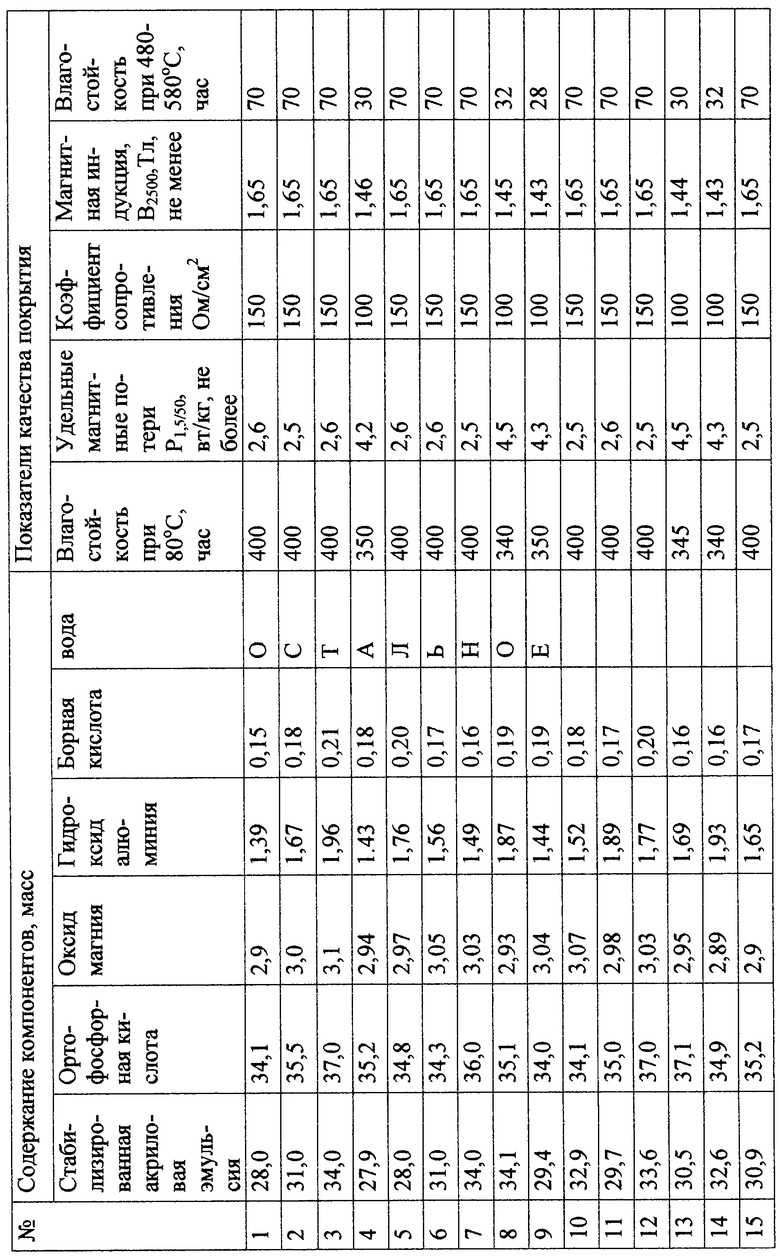

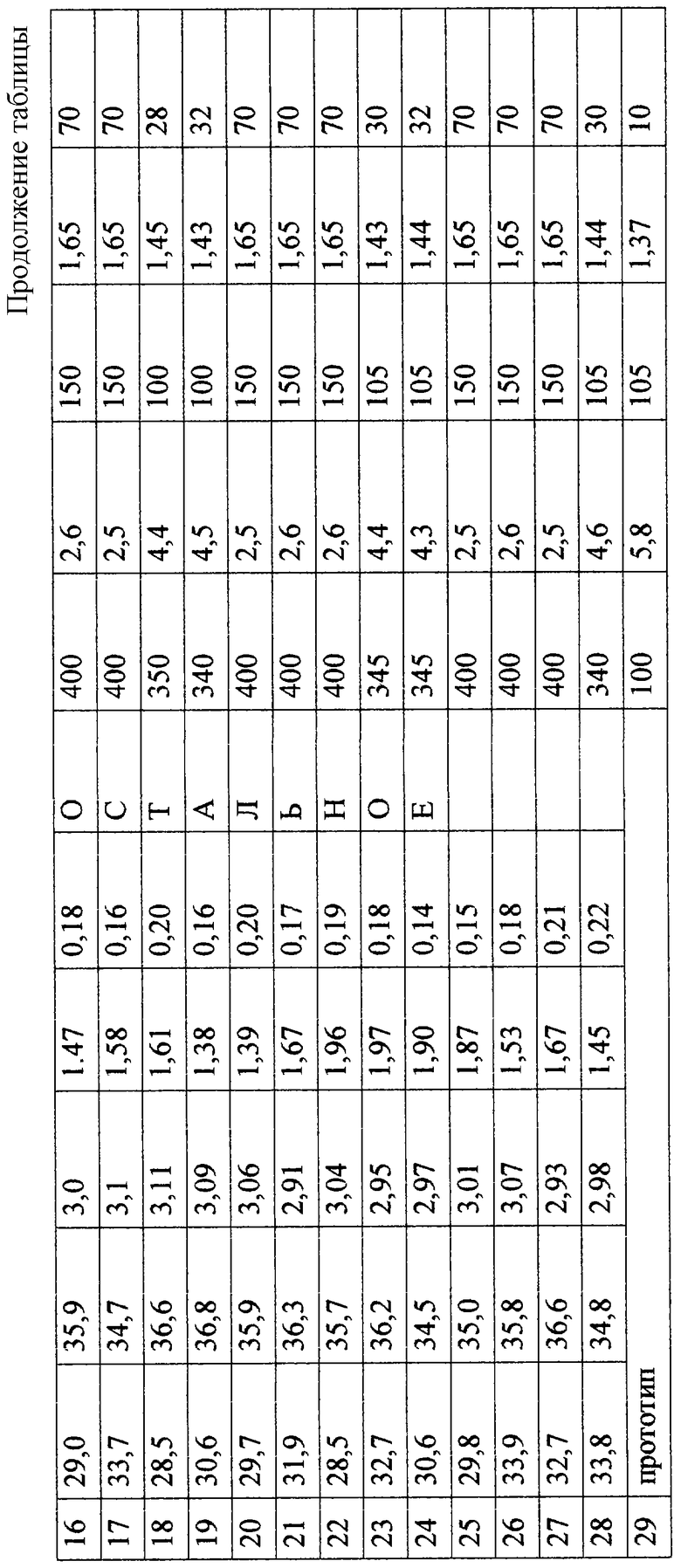

В таблице приведены характеристики раствора, магнитные и физико-механические свойства покрытий, полученных в предлагаемых растворах и по прототипу.

При анализе полученных экспериментальных данных видно, что при содержании стабилизированной акриловой дисперсии, ортофосфорной кислоты, оксида магния, гидроксида алюминия и борной кислоты выше и ниже заявленной концентрации (см. примеры 4, 8, 9, 13, 14, 18, 19, 23, 24, 28) состав обладает пониженной влагостойкостью, низкими магнитными и физико-механическими свойствами.

Примеры:

1. Берем образец изотропной электротехнической стали, обрабатываем его составом со следующим содержанием компонентов, мас.%:

Стабилизированная акриловая эмульсия - 28,0

Ортофосфорная кислота - 34,1

Оксид магния - 2,9

Гидроксид алюминия - 1,39

Борная кислота - 0,15

Вода - Остальное

в течение 5 с при 20±5oС, излишки раствора удаляем отжимом гуммированными валками. Покрытия подвергаем термообработке при 480-580oС в течение 60 с. Обработка экспериментальных данных дала следующие результаты:

влагостойкость при 80oС - 400 ч;

удельные магнитные потери - 2,6 Вт/кг;

коэффициент сопротивления - 150 Ом/см2;

магнитная индукция - 1,65 Тл;

влагостойкость при 480-580oС - 70 ч.

2. Берем образец изотропной электротехнической стали, обрабатываем его составом со следующим содержанием компонентов, мас.%:

Стабилизированная акриловая эмульсия - 31

Ортофосфорная кислота - 35,5

Оксид магния - 3,0

Гидроксид алюминия - 1,67

Борная кислота - 0,18

Вода - Остальное

в течение 5 с при 20±5oС, излишки раствора удаляем отжимом гуммированными валками. Покрытия подвергаем термообработке при 480-580oС в течение 60 с. Обработка экспериментальных данных дала следующие результаты:

влагостойкость при температуре 80oС - 400 ч;

удельные магнитные потери - не более 2,5 Вт/кг;

коэффициент сопротивления - 150 Ом/см2;

магнитная индукция - 1,65 Тл;

влагостойкость при 480-580oС - 70 ч.

3. Берем образец изотропной электротехнической стали, обрабатываем его составом со следующим содержанием компонентов, мас.%:

Стабилизированная акриловая эмульсия - 34

Ортофосфорная кислота - 37

Оксид магния - 3,1

Гидроксид алюминия - 1,96

Борная кислота - 0,21

Вода - Остальное

в течение 5 с при 20±5oС, излишки раствора удаляем отжимом гуммированными валками. Покрытия подвергаем термообработке при 480-580oС в течение 60 с. Обработка экспериментальных данных дала следующие результаты:

влагостойкость при 80oС - 400 ч;

удельные магнитные потери - не более 2,6 Вт/кг;

коэффициент сопротивления - 150 Ом/см2;

магнитная индукция - 1,65 Тл;

влагостойкость при 480-580oС - 70 ч.

Пример 29 характеризует свойства раствора прототипа и покрытий, полученных в этом растворе.

Как видно из таблицы, введение стабилизированной акриловой эмульсии приводит к уменьшению влагопоглощения и улучшению влагостойкости покрытия при 480-580oС при сохранении хороших физико-механических свойств покрытий (примеры 1, 2, 3).

Таким образом, поставленная задача достигается совокупностью всех признаков, заявляемых в решении.

Использование предложенного состава обеспечивает следующие преимущества:

1. Повышение стойкости электроизоляционных покрытий к влагопоглощению при температуре 80oС и очень высоких температурах, что очень важно при эксплуатации изделий с нанесенным на них электроизоляционным покрытием в условиях повышенной влажности.

2. Данное покрытие может быть использовано для изготовления элементов магнитопроводов погружных электродвигателей, используемых в нефтедобывающей промышленности.

3. Улучшение электромагнитных характеристик покрытий изотропной электротехнической стали дает возможность изготовления магнитопроводов асинхронных электродвигателей мощностью 20-100 кВт.

Источники информации

1. SU 1499577 A1, 1983.

2. RU 2120453 C1, 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2001 |

|

RU2207640C2 |

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2208853C1 |

| СОСТАВ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2018 |

|

RU2678316C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2360033C2 |

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2119932C1 |

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2121178C1 |

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2132100C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2158032C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1995 |

|

RU2098393C1 |

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2120453C1 |

Изобретение относится к электротехнике, в частности к составам для изготовления покрытий на электротехнической стали для магнитопроводов электрических машин и аппаратов. Состав содержит ортофосфорную кислоту, оксид магния, гидроксид алюминия, борную кислоту, воду, а в качестве стабилизированной акриловой дисперсии "Акрэмос-101" или "Акрэмос-102", или "Акрэмос-502". Сочетание компонентов в определенном соотношении позволяет получать покрытия с повышенной водо- и влагостойкостью при высоких температурах при сохранении его высоких физико-механических свойств, в частности магнитных характеристик. 1 табл.

Состав для электроизоляционного покрытия на изотропной электротехнической стали, содержащий ортофосфорную кислоту, оксид магния, гидроксид алюминия, борную кислоту, воду, отличающийся тем, что он дополнительно содержит в качестве стабилизированной акриловой дисперсии "Акрэмос-101", или "Акрэмос-102", или "Акрэмос-502" при следующем соотношении компонентов, мас. %:

Указанная стабилизированная акриловая дисперсия - 28-34

Ортофосфорная кислота - 34,1-37,0

Оксид магния - 2,9-3,1

Гидроксид алюминия - 1,39-1,96

Борная кислота - 0,15-0,21

Вода - Остальное

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2120453C1 |

| ЛИВШИЦ М.Л | |||

| Лакокрасочные материалы | |||

| Справочное пособие | |||

| - М.: Химия, 1982, с.324-326 | |||

| ГОЛЬДБЕРГ М.М | |||

| Материалы для лакокрасочных покрытий | |||

| - М.: Химия, 1972, с.260-276. | |||

Авторы

Даты

2003-03-20—Публикация

2000-09-07—Подача