Изобретение относится к черной металлургии, а именно к способам передела ванадиевых чугунов в кислородных конвертерах с получением ванадийсодержащей стали и товарного ванадиевого шлака,

Известная, давно применяемая в промышленных условиях схема переработки ванадиевых чугунов включает дуплекс-процесс, на первой стадии которого получают только один товарный продукт - ванадиевый шлак. Другой товарный продукт - сталь - получают на второй стадии процесса, продувая кислородом углеродистый полупродукт в том же или другом конвертере. Сложная многооперационная схема существенно снижает производительность передела и в связи с напряженным тепловым балансом не позволяет использовать в процессе выплавки стали металлолом.

Известен способ конвертерного передела ванадиевого чугуна в одну стадию, включающий получение природнолегированной ванадием стали с применением извести продувкой ванадиевого чугуна кислородом до концентрации углерода в металле 0,3-0,9% и сохранением в стали 89-92% ванадия от исходного в чугуне при основности ванадиевого шлака на уровне 1,5-2,5 /1/.

Недостатком этого способа является получение весьма бедного по содержанию V205(3-4%) шлака, непригодного для дальнейшего использования в качестве товарного продукта. Кроме того, избыточное во многих случаях содержание ванадия в стали, получаемое в результате процесса, существенно ограничивает сортамент выплавляемой стали, где концентрация ванадия, как правило, не должна превышать 0,10-0,12% (транспортный металл, конструкционные строительные стали и т.д.). Отсутствие использования металлолома в способе получения стали также весьма снижает технико-экономические показатели процесса.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ передела ванадиевого чугуна в конвертере, включающий загрузку в конвертер металлолома, заливку ванадиевого чугуна, присадку в качестве шлакообразующих материалов известьсодержащих и магнийсодержащих материалов в количестве, необходимом для получения основности шлака не менее 2,8, продувку расплава кислородом через фурму, выпуск расплава металла путем подачи в ковш ванадийсодержащего шлака, доводку и корректировку химического состава металла в печи-ковше с получением микролегированной ванадием /2/.

Основным преимуществом данного способа по сравнению с приведенными известными способами передела ванадиевого чугуна, как дуплекс-процессом, так и в одну стадии, является использование в плавке металлического лома и осуществление доводки и корректировки химического состава металла в печи-ковше с получением микролегированной ванадием стали, что существенно повышает конкурентоспособность проката на рынке сбыта.

Недостатком этого способа является сравнительно низкое извлечение ванадия из чугуна в шлак, высокое содержание FeO в получаемом ванадиевом шлаке и, соответственно, пониженная концентрация V205 в шлаке, что значительно ухудшает показатели его использования при производстве технической V205, выплавке ванадиевых сплавов и прямом легировании стали, увеличивая расход ферросплавов и раскислителей, продолжительность плавки и т.д. Кроме того, стойкость футеровки агрегатов при проведении процессов рафинирования с участием агрессивного высокотемпературного железистого ванадиевого шлака резко снижается.

Поставлена задача повысить качество товарного ванадиевого шлака с одновременным получением качественной ванадийсодержащей стали. Важной задачей является и увеличение стойкости футеровки конвертеров.

Поставленная задача достигается тем, что в известном способе передела ванадиевого чугуна в конвертере, включающем загрузку в конвертер металлолома, заливку ванадиевого чугуна, присадку в качестве шлакообразующих материалов известьсодержащих и магнийсодержащих материалов в количестве, необходимом для получения основности шлака - (CaO + MgO)/SiO2 не менее 2,8, продувку расплава кислородом через фурму, выпуск расплава металла в ковш по окончании продувки с отделением от металла ванадиевого шлака, раскисление и легирование ванадием расплава металла путем подачи в ковш ванадийсодержащего шлака, доводку и корректировку химического состава металла в печи-ковше с получением микролегированной ванадием стали, загрузку металлолома осуществляют в количестве 10-30% от массы металлошихты, известьсодержащие и магнийсодержащие материалы присаживают в конвертер при соотношении компонентов CaO:MgO = 1:(0,2-0,7) соответственно до получения основности шлака в пределах 2,8-4,0, при этом по окончании продувки кислородом получают известково-ванадиевый шлак, который в количестве 2-4% от объема металла в ковше подают в ковш после выпуска металла в качестве ванадийсодержащего шлака для раскисления и легирования ванадием расплава металла, причем после доводки в печи-ковше дополнительно осуществляют вакуумирование металла в вакууматоре.

Известьсодержащие и магнийсодержащие материалы присаживают в конвертер в первой половине продувки кислородом расплава металла.

Содержание окиси магния в шихте регулируют в зависимости от содержания ванадия в чугуне по следующей эмпирической формуле:

Q(MgO) = В(5,3/Vчуг - 0,9), (1)

где Q(MgO) - количество MgO в шихте, кг/т чугуна;

B - основность шлака, равная 2,8-4,0;

0,8 > V(чуг) > 0,2 - содержание ванадия в чугуне, %.

Часть полученного в конвертере известково-ванадиевого шлака используют на стадии получения ванадиевого чугуна в количестве 30-60 кг/т чугуна.

Сущность заявляемого способа заключается в том, что в первой половине продувки плавки на стадии деванадации чугуна в период растворения лома и окисления примесей с образованием оксидного расплава окислы магния активно участвуют в формировании шпинелидных кристаллов, образуя термодинамически устойчивое тугоплавкое соединение MgO•V2O3, где ванадий присутствует в трехвалентной форме. Благодаря этому во второй половине продувки, когда идет процесс разрушения шпинелидных кристаллов (из-за присутствия в шлаке окиси кальция) с образованием ванадато-титаната кальция и RO фазы, присутствие MgO стабилизирует трехвалентное состояние ванадия и препятствует переходу ванадия из шлака в металл. С другой стороны повышение концентрации MgO в высокореакционных конечных конвертерных шлаках благоприятно сказывается на стойкости хромомагнезитовой или смолодоломитовой футеровки конвертеров, Основность шлака на уровне 2,8-4,0 обеспечивает требуемый уровень фосфора и серы в готовом металле.

Повышение концентрации ванадия в чугуне в результате использования на стадии получения ванадиевого чугуна оптимальных количеств известково-ванадиевого шлака (Gшл) соответственно увеличивает содержание V205 в конечных конвертерных шлаках. Однако из ранее высказанных соображений и на основании опытных данных целесообразна корректировка количества MgO в шихте в зависимости от содержания ванадия в чугуне по экспериментально полученной, в результате статистической обработки данных, формуле (1).

Введение в сталеразливочный ковш после слива металла определенного количества известково-ванадиевого шлака обеспечивает восстановление части ванадия из шлака в металл без дополнительного ввода в ковш раскислителей и легирующих. Остальное количество ванадия довосстанавливается при обработке стали электродами (нагреве) в печи-ковше и вакууматоре.

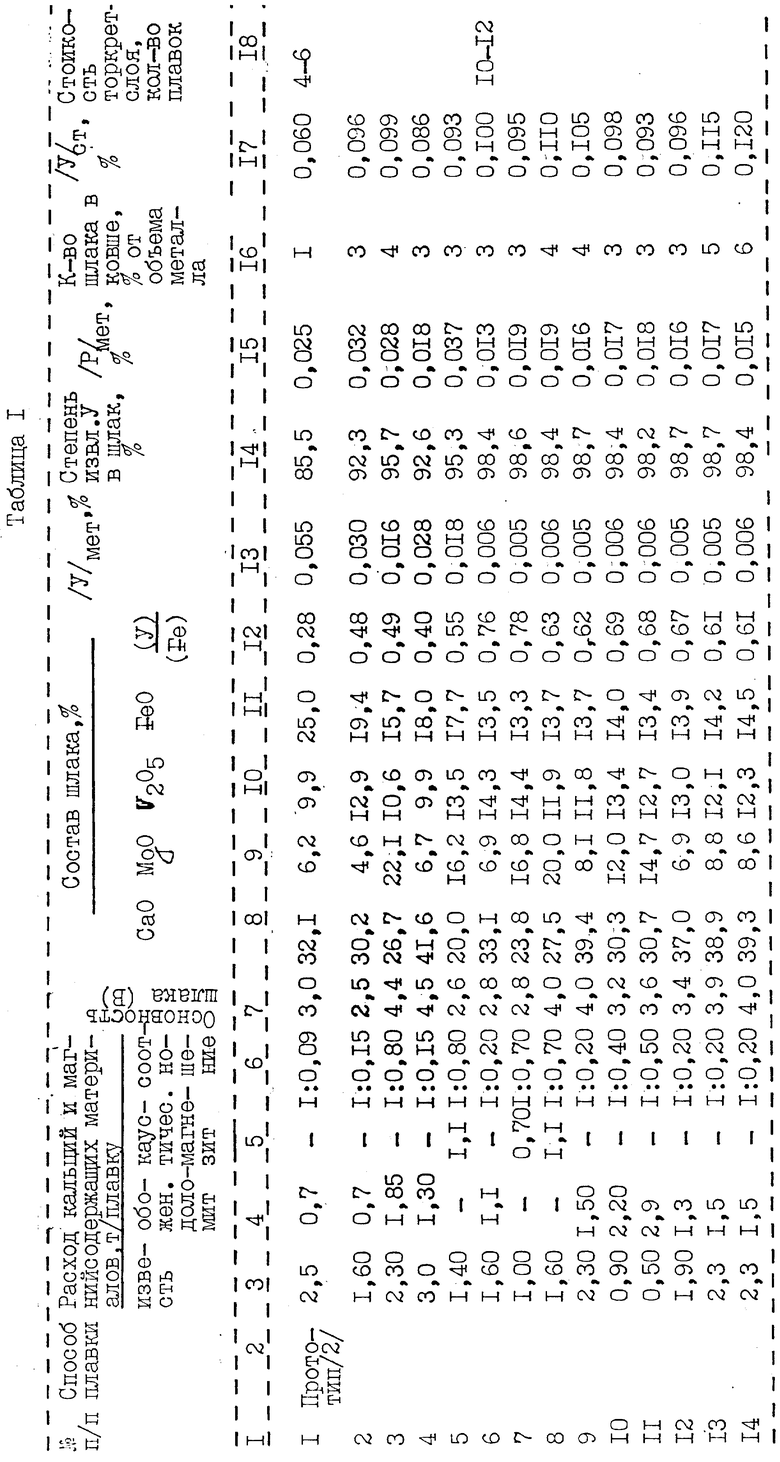

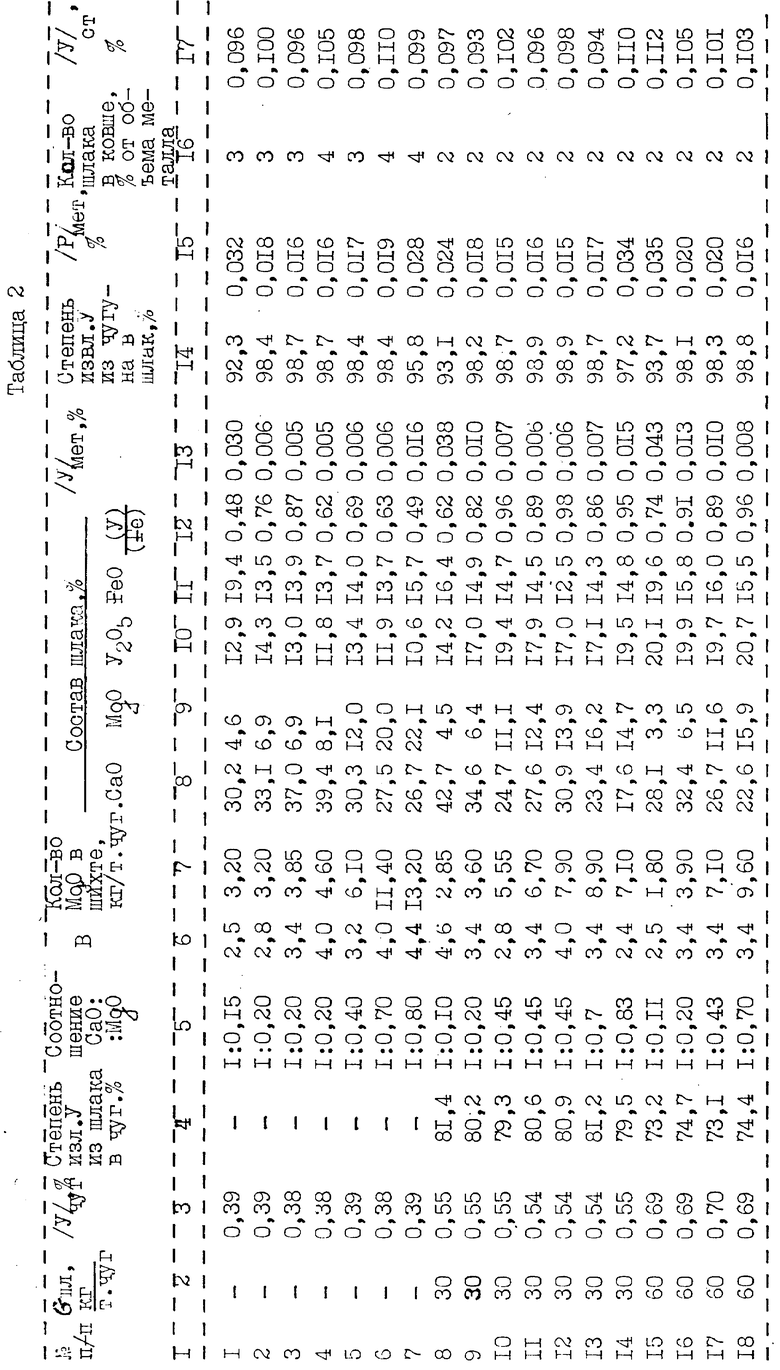

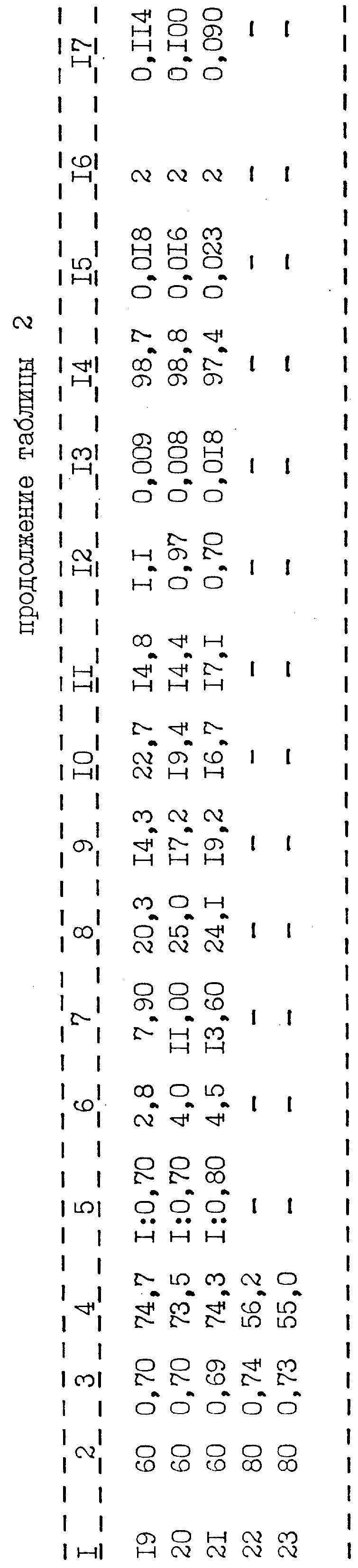

Сопоставительный анализ заявляемого технического решения и способа-прототипа показывает, что предлагаемый способ отличается тем, что он гарантирует повышение степени извлечения ванадия из чугуна в шлак до 98,4-99,7% (табл. 1-2 см. в конце описания), и, соответственно, увеличение абсолютной концентрации ванадия в шлаке, обеспечивает повышенное качество товарного ванадиевого шлака за счет существенного возрастания отношения (V)/(Fe), а также требуемый уровень содержания ванадия и фосфора в стали.

Относительно качества товарного ванадиевого шлака поясним подробнее.

После предварительного дробления шлак направляется для дальнейшего использования по двум технологическим вариантам:

- производство в электропечах сплавов и лигатур;

- химический передел на пентооксид ванадия, например, по известковой технологии (реакционная добавка - известь).

При производстве сплавов и лигатур отношение (V)/(Fe) в перерабатываемом шлаке имеет определяющее значение для технико-экономических показателей процесса: увеличивается концентрация ванадия в сплавах, повышается производительность агрегата, снижается себестоимость лигатур и сплавов.

При химическом переделе шлака увеличение содержания V2O5 (табл. 2) сопровождается ростом производительности обжиговых печей, а при отношении (CaO)/(V2O5) более 0,5 при обжиге переходит более 90% от общего количества ванадия в кислоторастворимые соединения без дополнительного введения в шлак реакционных добавок.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении, по их функциональному назначению. Следовательно, предлагаемое изобретение соответствует критерии "изобретательский уровень".

Предлагаемые параметры установлены экспериментальным путем при переделе ванадиевого чугуна в 160-т конвертерах с верхним кислородным дутьем. Плавки производили по способу-прототипу и по предлагаемой технологии. Вес чугуна на каждую плавку составлял 140 т. Металлолом заваливали в конвертер перед заливкой чугуна в количестве 30-32 т. Шлакообразующие компоненты (известь, обожженный доломит, каустический магнезит) присаживали на металлолом и в первой половине продувки плавки. Использовали известь, содержащую 80% CaO; доломит, содержащий 55% CaO и 35% MgO; каустический магнезит, содержащий 80% MgO. Плавки проводили при исходной температуре чугуна 1350oC и интенсивности подачи кислорода в основное время продувки 380-420 м3/мин. Состав чугуна на первой серии опытных плавок (табл.1) был следующий,%: 4,5-4,6 C; 0,37-0,39 V; 0,20-0,24 Si; 0,26-0,30 Mn; 0,16-0,20 Ti; 0,05-0,06 P; 0,035-0,040 S.

В дальнейшем при использовании на стадии получения чугуна известково-ванадиевого шлака, как в доменной печи, так и в миксере, содержание ванадия в чугуне указано в табл. 2, при аналогичном содержании в нем остальных химических элементов.

Выплавляли сталь марки 15ГАФ, заканчивая продувку плавки при температуре металла 1600-1620oC и содержании углерода в стали на уровне 0,1%. После выпуска плавки вместе с 2-4% шлака (от объема металла в ковше), определяемого по уровню кирпичной кладки сталеразливочного ковша и, соответственно, легирования металла во время выпуска, производили окончательную обработку стали на трехэлектродной установке печь-ковш с мощностью трансформатора 25МВА, где металл продували аргоном в течении 3-5 мин, осуществляли корректировку химического состава, затем нагревали металл до температуры 1630-1640oC в течение 25-30 мин с повторным перемешиванием аргоном. Для вакуумирования металла использовали неподвижную установку вакуумной дегазации RM с передвижным всасывающим проводом. Суммарная продолжительность вакуумирования составляла 15-20 мин при остаточном давлении 0,67 мбар. Температура металла перед разливкой находилась в пределах 1580-1590oC.

Соотношение компонентов CaO: MgO = 1:(0,2-0,7) во вводимых в конвертер известьсодержащих и магнийсодержащих материалах (колонка 6 табл. 1) при получении основности конечного шлака 2,8-4,0 наиболее целесообразно, так как именно при таком соотношении достигаются наилучшие результаты по извлечению ванадия из чугуна в шлак и показатели качества шлака - (V)/(Fe). Снижение основности ниже 2,8 скачкообразно увеличивает концентрации фосфора в металле после продувки плавки (табл. 1). В то же время повышение основности шлака выше 4,0 не улучшает дефосфорацию металла, разубоживает содержание V2O5 в шлаке, а при избыточной концентрации в нем MgO, т.е. соотношении CaO:MgO=1: 0,80 во введенных материалах (пл. 3 табл. 1), даже приводит к ухудшению условий удаленна фосфора из металла.

Агрессивность шлака в способе - прототипе и предлагаемом, а также стойкость футеровки, оценивали по стойкости торкрет-слоя после факельного торкретирования магнезитовым порошком футеровки конвертеров. Стойкость торкрет-слоя в предлагаемом способе оказалась значительно больше, чем в прототипе, что позволяет предположить возможное увеличение стойкости футеровки конвертеров из кирпичей на основе магнезита в 1,5-2,0 раза.

Концентрация V2O5 в шлаке и ценность шлака как товарного продукта возрастают до 20-22% при использовании на стадии получения чугуна известково-ванадиевого конвертерного шлака в количестве 30-60 кг/т чугуна (Qшл) за счет повышения содержания ванадия в чугуне (табл. 2). Однако увеличение расхода шлака (Qшл) более 60 кг/т чугуна малоэффективно из-за резкого снижения степени извлечения ванадия из шлака в чугун и несущественном увеличении концентрации ванадия в чугуне на 0,04-0,0 5% абс, (пл. 22, 23 табл. 2).

Анализ полученных данных (часть результатов приведена в таблице 2) показал, что оптимальное количество MgO в шихте плавки, которое необходимо и достаточно ввести в конвертер для получения максимального эффекта, коррелирует с концентрацией ванадия в чугуне и можно описать уравнением:

Q(MgO) кг/т = В(5,3•/V/чуг - 0,9),

где B - основность шлака в диапазоне значений 2,8-4,0;

0,8 > /Vчуг, %/ > 0,2.

Действительно, из табл. 2 следует, что при одной и той же концентрации ванадия в чугуне наилучшие результаты достигаются при определенном количестве MgO в шихте (группа пл. 8-14 и 15-21).

Таким образом, полученная приближенная зависимость является уточнявшим решением в рассмотренном диапазоне концентраций ванадия в чугуне.

Верхний предел количества известково-ванадиевого шлака, вводимого в ковш после окончания продувки плавки и выпуска металла - 4% от объема металла в ковше, ограничивается восстановительным потенциалом процессов раскисления, легирования, обработки стали в печи-ковше и вакууматоре. Повышение доли шлака в ковше уже не приводит к заметному увеличении концентрации ванадия в готовой стали - пл. 13, 14 по сравнении с аналогичной пл.9 (табл. 1).

Нижний предел (2%) установлен, исходя из требуемого содержания ванадия в металле на уровне 0,1%, необходимого для преимущественного количества марок сталей низколегированных ванадием, в рассмотренном диапазоне концентраций V2O5 в известково-ванадиевом шлаке.

Расход металлолома определяется тепловым балансом процесса. Нижний предел расхода лома (10% от массы металлошихты) определяется минимально возможным содержанием кремния в ванадиевом чугуне (0,05-0,07%) и заданной температурой стали, необходимой для разливки металла. Увеличение количества металлолома свыше 30%, даже при максимальном содержании кремния в ванадиевом чугуне на уровне 0,30-0,35%, приводит к необходимости значительного передува плавок, что повышает окисленность шлака и металла, соответственно снижает выход жидкой стали, ухудшает качество металла и товарного ванадиевого шлака.

Таким образом, предлагаемое решение позволит при значительном расходе металлического лома повысить степень извлечения ванадия из металла в шлак до 98-99%, получить товарный ванадиевый шлак с концентрацией V2O5 до 20-22% и отношением (V)/(Fe) до 0,9-1,0 и качественную низколегированную сталь с содержанием ванадия на уровне 0,1%, а также увеличить стойкость футеровки конвертеров.

Источники информации, принятые во внимание:

1. Авторское свидетельство СССР N 986933, МКИ C 21 C 5/28, 1981 г.

2. Технологическая инструкция ТИ 102-СТ.КК.-66.-95 "Производство ванадиевого шлака и стали в конвертерах" АО "Нижнетагильский металлургический комбинат", Н.Тагил, 1995 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА НИКОМ-ПРОЦЕССОМ | 1999 |

|

RU2148088C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА ПРИ ПЕРЕРАБОТКЕ ВАНАДИЕВОГО ЧУГУНА МОНОПРОЦЕССОМ | 1998 |

|

RU2131466C1 |

| СПОСОБ ПОВЫШЕНИЯ СТЕПЕНИ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ПРИ КОНВЕРТИРОВАНИИ ПРИРОДНО-ЛЕГИРОВАННЫХ ЧУГУНОВ | 2010 |

|

RU2465338C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

Изобретение относится к области черной металлургии. Способ передела ванадиевого чугуна в конвертере включает загрузку в конвертер металлолома, заливку ванадиевого чугуна, присадку в качестве шлакообразующих материалов известьсодержащих (ИСМ) и магнийсодержащих (МСМ) материалов в количестве, необходимом для получения основности шлака (CaO + MgO)/SiO2 не менее 2,8, продувку расплава кислородом через фурму, выпуск расплава металла в ковш по окончании продувки с отделением от металла ванадиевого шлака, раскисление и легирование ванадием расплава металла путем подачи в ковш ванадийсодержащего шлака, доводку и корректировку химического состава металла в печи-ковше с получением микролегированной ванадием стали. Загрузку металлолома осуществляют в количестве 10 - 30% от массы металлошихты, ИСМ и МСМ присаживают в конвертер при соотношении компонентов CaO : MgO = 1 : (0,2 - 0,7) соответственно до получения основности шлака в пределах 2,8 - 4,0. По окончании продувки кислородом получают известково-ванадиевый шлак (ИВШ), который в количестве 2 - 4% от объема металла в ковше подают в ковш после выпуска металла в качестве ванадийсодержащего шлака для раскисления и легирования ванадием расплава металла. После доводки в печи-ковше осуществляют вакуумирование металла в вакууматоре. ИСМ и МСМ присаживают в конвертер в первой половине продувки кислородом расплава металла. Содержание окиси магния в шихте регулируют в зависимости от содержания ванадия в чугуне по следующей эмпирической формуле: Q(MgO) = B(5,3/Vчуг - 0,9), где Q(MgO) - количество MgO в шихте, кг/т чугуна; B - основность шлака, равная 2,8 - 4,0; 0,8 > V(чуг) > 0,2 - содержание ванадия в чугуне, %. Часть полученного в конвертере (ИВШ) используют на стадии получения ванадиевого чугуна в количестве 30 - 60 кг/т чугуна. Использование способа передела ванадиевого чугуна повышает выход ванадия в товарный шлак (степень извлечения ванадия из металла в шлак), качество шлака, характеризуемое отношением (V)/(Fe) и концентрацией V2O5, при одновременном получении микролегированной ванадием стали. В то же время существенно повышается стойкость футеровки конвертеров. 3 з.п. ф-лы, 2 табл.

Q(MgO) = B(5,3/V чуг - 0,9),

где Q(MgO) - количество MgO в шихте, кг/т чугуна;

B - основность шлака, равная 2,8 - 4,0;

0,8 > V (чуг) > 0,2 - содержание ванадия в чугуне, %.

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| - Н.Тагил, 1995, с.6, 31-42, 49-63 | |||

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВБ1Х ЧУГУНОВ | 0 |

|

SU235055A1 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

| Способ получения природно-легированной ванадиевой стали | 1981 |

|

SU986933A1 |

| Способ передела ванадиевого чугуна | 1975 |

|

SU581148A1 |

| Способ получения ванадиевого шлака | 1985 |

|

SU1330169A1 |

| Способ передела ванадийсодержащих чугунов | 1972 |

|

SU503912A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ И ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2105818C1 |

| RU 2004596 C1, 15.12.93 | |||

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2044060C1 |

| RU 2055094 C1, 27.02.93 | |||

| ИЗВЕСТКОВО-ВАНАДИЕВЫЙ ШЛАК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023726C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ КОНВЕРТЕРНОЙ И МАРТЕНОВСКОЙ СТАЛИ | 1990 |

|

RU1753705C |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| EP, 0475804 A1, 18.03.92. | |||

Авторы

Даты

1999-09-10—Публикация

1998-07-29—Подача