Изобретение относится к прядильным шахтам и, особенно, к прядильным шахтам, которые используются для коагуляции лиоцельных филаментных нитей.

Используемое в настоящем описании понятие "лиоцельные" (Lyocell) определяется в соответствии с Bureau International pour La Standartisation de La Rayanne et de Fibres Synthetique (BISFA), то есть:

"Целлюлозное волокно, полученноe с помощью процесса формования из органического растворителя; при этом необходимо понимать, что: (1) "органический растворитель" означает, по существу, смесь органических химикатов и воды, и (2) "формование из растворителя" означает растворение и формование без образования производных".

Такое лиоцельное волокно производится путем прямого растворения целлюлозы в воде, содержащeй органический растворитель, обычно N-метилморфолин-N-оксид, без образования промежуточного соединения. После экструдирования (формования) целлюлоза выпадает в осадок в виде волокна. Этот способ получения отличается от способа получения других целлюлозных волокон, таких как вискоза, где целлюлоза вначале превращается в промежуточное соединение, которое затем растворяется в неорганическом "растворителе". В процессе получения вискозы раствор экструдируют и промежуточное соединение превращают снова в целлюлозу.

Обычный способ получения лиоцельных волокон описан и показан в патенте США 4416698 (McCorsley), который приведен в данном описании в качестве справочного материала.

Настоящее изобретение, в частности, относится к прядильной шахте, в которой экструдированные волокна после многоканального мундштука или фильеры, вначале проходят через воздушный зазор, а затем в осадительную ванну.

Таким образом, в соответствии с одним из аспектов настоящее изобретение предлагает прядильную шахту для осаждения филаментных нитей из раствора целлюлозы, содержащейся в органическом растворителе для целлюлозы, и эта прядильная шахта состоит из осадительной ванны для вымывания растворителя из филаментных нитей и зазора над осадительной ванной, причем нижняя сторона зазора определяется поверхностью осадительной ванны, а верхняя сторона многоканальным мундштуком, из которого выходят филаментные нити, и снабжена средствами для создания потока газа через зазор. Эти средства предпочтительно состоят из всасывающего сопла, вход которого, расположен на одной из сторон зазора.

В соответствии с другим аспектом изобретение предлагает способ получения целлюлозных филаментных нитей из раствора целлюлозы в органическом растворителе, который включает стадию экструдирования раствора через головку (фильеру), имеющую множество отверстий для образования множества одиночных нитей, стадию пропускания нитей через газовый зазор в содержащую воду осадительную ванну с образованием филаментных нитей и стадию создания принудительного потока газа через зазор параллельно поверхности воды в осадительной ванне путем создания потока газа поперек зазора. Газ может просасываться через зазор.

Как указывалось выше, изобретение, в частности, может быть использовано для получения лиоцельных филаментных нитей.

Зазор может быть воздушным зазором, и на стороне, противоположной стороне, на которой установлено всасывающее сопло, может находиться выдувное сопло с выходом, расположенным на стороне воздушного зазора.

Площадь поперечного сечения входа всасывающего сопла предпочтительно больше площади поперечного сечения выхода выдувного сопла.

Для ограничения перемещения потоков жидкости в пределах осадительной ванны и для того, чтобы поверхность жидкости в осадительной ванне была спокойной, в ней могут быть установлены перегородки, и в соответствии с еще одним аспектом настоящее изобретение предлагает прядильную шахту для коагуляции целлюлозных филаментных нитей из раствора целлюлозы в органическом растворителе, отличающуюся тем, что прядильная шахта имеет осадительную ванну для вымывания растворителя из пучка филаментных нитей пор мере его прохождения через осадительную ванну, причем осадительная ванна снабжена перегородками для уменьшения турбулентности.

Изобретение также предлагает способ получения целлюлозных филаментных нитей из раствора целлюлозы, отличающийся тем, что раствор экструдируют через головку (фильеру), имеющую множество отверстий для образования множества филаментных нитей, и эти филаментные нити проходят в виде пучка через содержащую воду осадительную ванну для вымывания растворителя из филаментных нитей, а в осадительной ванне установлены перегородки для уменьшения турбулентности.

Еще одной целью настоящего изобретения является создание прядильной шахты для коагуляции целлюлозных филаментных нитей, образованных из раствора целлюлозы в органическом растворителе, которая отличается тем, что шахта состоит из осадительной ванны для вымывания растворителя из пучка филаментных нитей, причем нижняя часть осадительной ванны имеет отверстие, через которое может проходит указанный пучок, и это отверстие имеет упругую границу для обеспечения мягкого контакта с пучком.

Изобретение также предлагает способ получения целлюлозных филаментных нитей из раствора целлюлозы в органическом растворителе, отличающийся тем, что указанный раствор экструдируют через фильеру, имеющую множество отверстий для образования множества филаментных нитей, и филаментные нити проходят через содержащую воду осадительную ванну для вымывания растворителя из филаментных нитей, а пучок филаментных нитей проходит через отверстие в нижней части осадительной ванны, причем это отверстие снабжено упругой наружной границей для обеспечения упругого контакта с пуском.

Упругая наружная граница создается с помощью цилиндрической манжеты из эластичного материала, имеющей отверстие, площадь поперечного сечения которого в свободном состоянии немного меньше площади поперечного сечения пучка, и эта манжета герметично закреплена верхним концом вокруг отверстия в нижней части осадительной ванны, причем в процессе работы пучок проходит через отверстие и тем самым увеличивает площадь поперечного сечения отверстия в манжете.

Устройство по настоящему изобретению может при необходимости включать средство для подачи в осадительную ванну жидкости осадительной ванны, средство для удаления жидкости из осадительной ванны и средство для подачи воздуха определенной температуры и влажности в выдувное сопло, если оно присутствует.

Растворитель, используемый для растворения целлюлозы предпочтительно представляет собой водный N-метилморфолин - N - оксид.

Температура воздуха в воздушном зазоре предпочтительно поддерживается ниже 50oC и выше температуры, которая будет приводить к замерзанию воды в нитях, а относительная влажность воздуха предпочтительно поддерживается ниже точки росы 10oC.

Длина нитей в газовом, например, в воздушном, зазоре предпочтительно составляет от 0,25 до 50 см.

Головке, через которую экструдируется раствор, может иметь свыше 500 отверстий. Число отверстий может составлять от 500 до 100000 отверстий, предпочтительно от 1000 до 1500 отверстий и более предпочтительно от 2000 до 10000. Отверстия могут иметь диаметр в интервале от 25 до 200 микрон.

Раствор целлюлозы может иметь температуру в интервале от 90o до 125oC.

Как указывалось выше, газ может представлять собой воздух и воздух может как просасываться, так и продуваться через воздушный зазор, а воздушный зазор может быть высотой от 0,5 до 25 см. Раствор можно экструдировать практически вертикально вниз в осадительную ванну. Воздух может иметь точку росы 10oC или ниже, а температуру - в интервале от 0o до 50oC.

Филаментные нити могут извлекаться из отверстия в основании осадительной ванны и это отверстие может быть снабжено эластичной манжетной для контакта с филаментными нитями, проходящими через него с тем, чтобы уменьшить прохождение через отверстие осадительной ванны.

Для установления верхнего уровня жидкости осадительная ванна может иметь поверхность слива. Слив обозначается с помощью, по меньшей мере, одного ребра осадительной ванны. Может быть оборудован сливной канал вниз по стороне осадительной ванны, смежной со сливом. В сливном канале может находиться ловушка для воды. Прядильная шахта может иметь прямоугольную форму с выдувным соплом на одной из более длинных сторон и засасывающим соплом на противоположной более длинной стороне. Для доступа в шахту на одной или на обеих более коротких сторонах шахты могут находиться дверцы. Верхнее ребро шахты на стороне всасывания может выполнять функцию слива для установления уровня жидкости в шахте. На внешней стенке, имеющей слив, может находиться сливной канал. Сливной канал может включать ловушку для жидкости, которая предупреждает всасывание воздуха в канал.

На различных уровнях в шахте могут быть установлены перегородки. Перегородки могут представлять собой пластины с отверстиями.

Внизу боковых стенок многоканального мундштука, по меньшей мере, на стороне выдувания может присутствовать термоизолирующий слой. Изолирующий слой может находиться на стороне выдувания и на двух коротких сторонах.

Пример воплощения настоящего изобретения далее иллюстрируется с помощью прилагаемых чертежей, на которых:

фиг. 1 представляет собой поперечное сечение вдоль меньшей из двух осей фильерного узла;

фиг. 2 - поперечное сечение участка фиг. 1, перпендикулярно разрезу на фиг. 1;

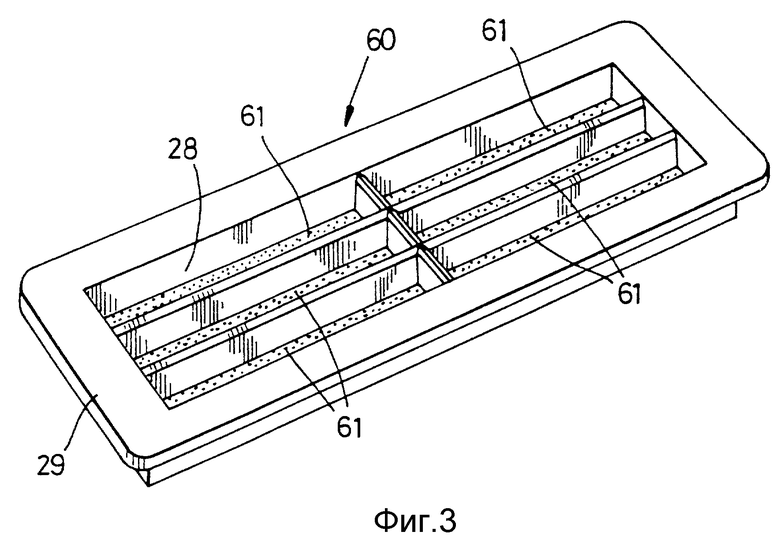

фиг. 3 - изомерный вид фильеры;

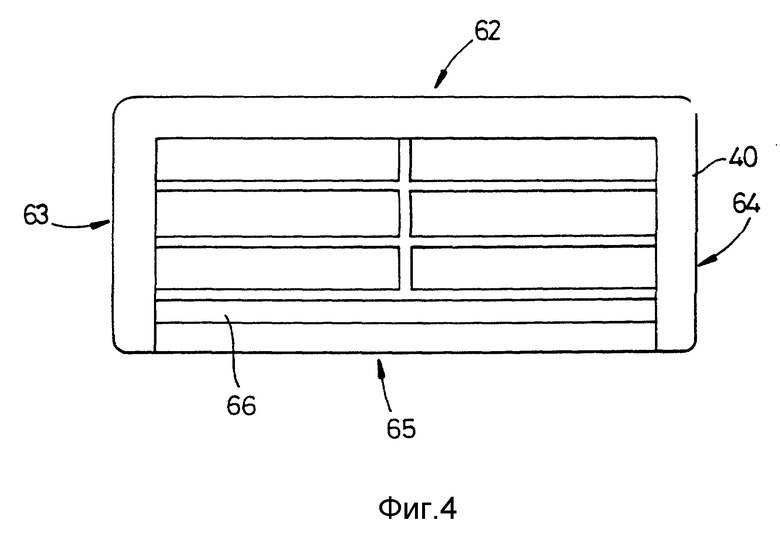

фиг. 4 - вид снизу фильеры и изоляции;

фиг. 5 - вид в изометрии одного из видов прядильной шахты;

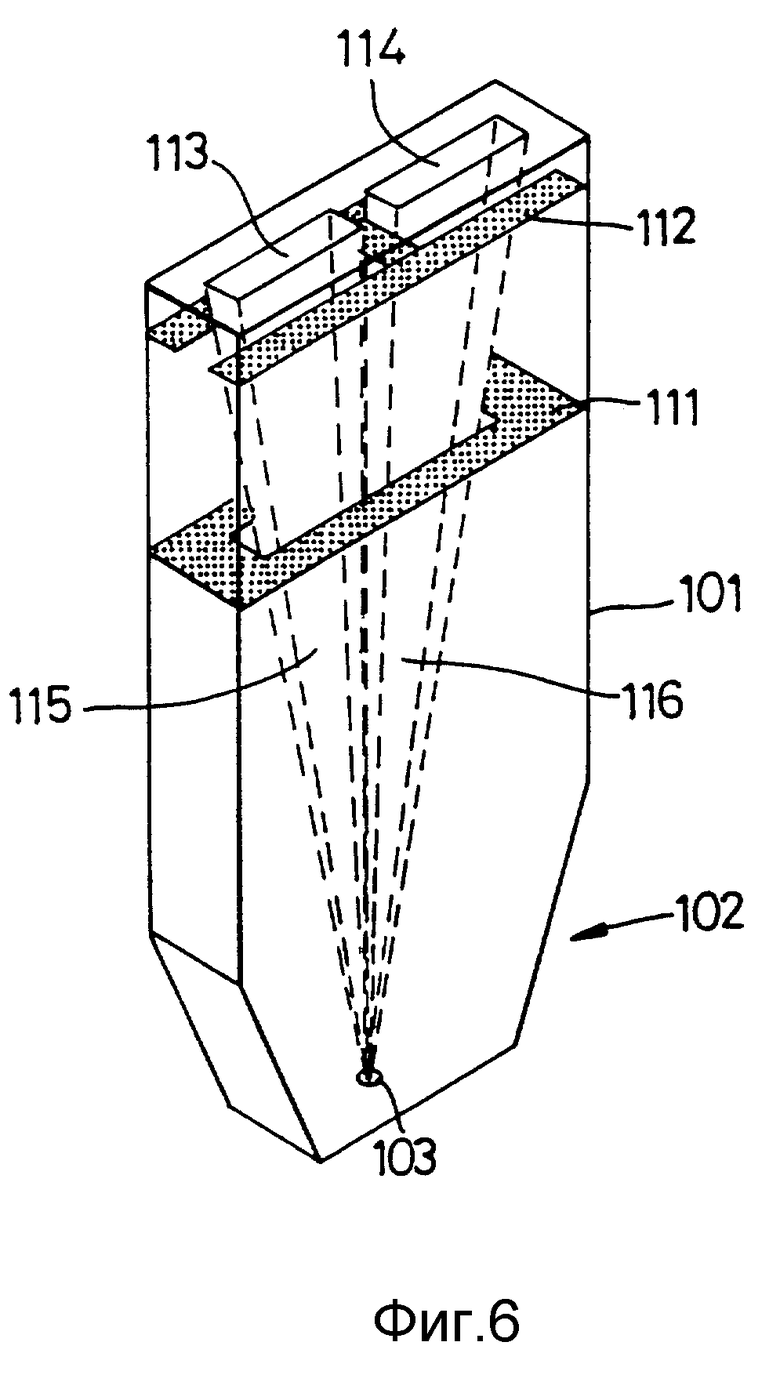

фиг. 6 - вид в изометрии второго вида прядильной шахты;

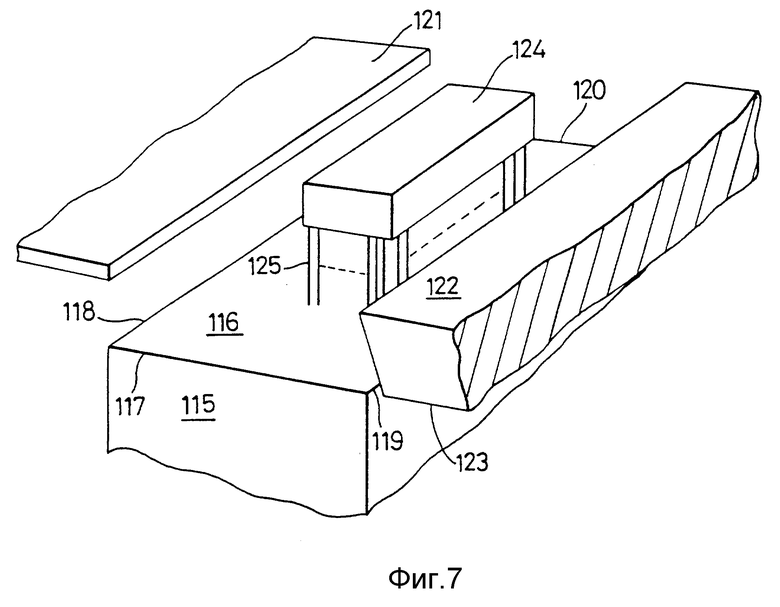

фиг. 7 - вид в изометрии верхней части прядильной шахты по фиг. 6 с изображением воздушного зазора;

фиг. 8 - поперечное сечение выхода из прядильной шахты;

фиг. 9 - вид в изометрии верхней части осадительной ванны;

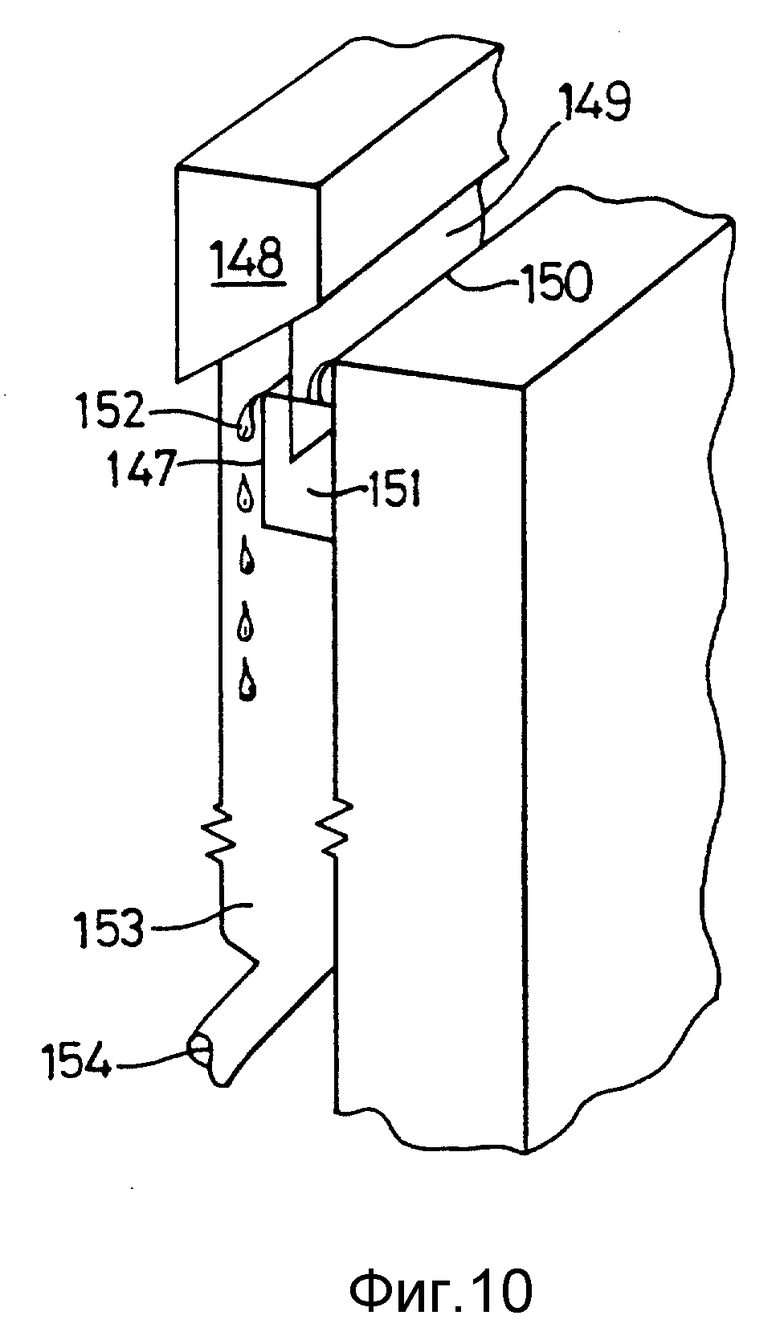

фиг. 10 - поперечное сечение водоотделителя.

Изобретение может быть более четко понято при сравнении чертежей настоящего изобретения с чертежами изобретения по патенту США N 4416698.

На фиг. 2 патента 4416698 можно увидеть, что раствор целлюлозы в аминоксиде и нерастворителе, обычно воды, экструдируется через фильеру или многоканальный мундштук 10 с образованием серии филаментных нитей, которые проходят через воздушный зазор в водяную ванну. Филаменты нити затем приходят вокруг валика 12, чтобы всплыть на верхней поверхности водяной ванны. Когда филаментные нити выходят из фильеры 10 и попадают в воздушный зазор, в воздушном зазоре их вытягивают. Когда филаментные нити входят в жидкость осадительной ванны, растворитель вымывается из филаментных нитей с их восстановлением и получением самих целлюлозных филаментных нитей.

Число филаментных нитей, получаемых с помощью многоканального мундштука по способу патента США 4416698 невелико, обычно получают 32 филаментные нити (см. Пример 1, колонка 6 строка 40).

Хотя такое низкое число филаментных нитей может быть приемлемым для получения филаментной лиоцельной пряжи, когда они предназначены для производства штапельного волокна, необходимо одновременно формовать очень большое число филаментных нитей. Обычно в одной прядильной шахте должно производиться свыше 50000 филаментных нитей, а большое число прядильных шахт должно располагаться рядом друг с другом для получения очень большого числа - около сотни тысяч - филаментных нитей, которые промывают и разрезают с образованием штапельного волокна.

Изобретение предлагает прядильную шахту, в которой создается поперечная тяга воздуха в воздушном зазоре для охлаждения филаментных нитей по мере того, как они выходят из многоканального мундштука. Обычно температура, при которой раствор целлюлозы экструдируется через многоканальный мундштук, находится в интервале от 95 до 125oC. Если температура слишком понижается, вязкость раствора целлюлозы становится такой высокой, так что экструдирование через многоканальный мундштук становится непрактичным. Вследствие потенциальной экзотермической природы раствора целлюлозы в N -оксиде N-метилморфолина (NONM) предпочтительно, чтобы температура раствора - иногда называемого прядильным раствором - поддерживалась ниже 125oC, предпочтительно ниже 115oC. Следовательно, температура прядильного раствора в многоканальном мундштуке немного выше температуры кипения воды, которая обычно используется в осадительной ванне. В осадительной ванне может содержаться одна вода или смесь воды с NONM. Так как NONM непрерывно вымывается из филаментных нитей в осадительную ванну, то осадительная ванна при нормальной работе будет всегда содержать NONM.

Создание поперечной тяги воздуха в воздушном зазоре, как было установлено, стабилизирует филаментные нити, когда они выходят из многоканального мундштука, что дает возможность формовать большее число филаментных нитей за данный промежуток времени и одновременно обеспечивает получение большого числа филаментных нитей, необходимых для производства штапельного волокна в промышленном масштабе.

Использование поперечной тяги дает возможность сохранять зазор между лицевой стороной многоканального мундштука и жидкостью в осадительной ванне на минимальном уровне, уменьшая таким образом общую высоту прядильной шахты.

Для оптимального осуществления процесса влажность воздуха должна контролироваться таким образом, чтобы точка росы равнялась 10oC или была меньше. Точка росы может находиться в интервале от 4 до 10oC. Температура воздуха должна находиться в интервале от 5 до 30oC, но воздух также может иметь температуру 10oC с относительной влажностью 100%.

На фиг. 5 показана прядильная шахта 101, которая имеет в основном прямоугольную форму с призматической частью 102 по направлению к нижней части. В основании шахты находится выходное отверстие 103, которое более подробно будет описано ниже. Верхнее ребро 104 прядильной шахты определяет верхний уровень жидкости в прядильной шахте. Обычно жидкость, содержащаяся в шахте представляет собой смесь воды и 25% NONM, но также может быть использована концентрация NONM в интервале от 10% до 40% или от 20% до 30% мас. Пунктирные линии 105, 106 определяют траекторию движения филаментных нитей, проходящих через осадительную ванну в процессе вымывания растворителя. На верхнем конце шахты филаментные нити обычно располагаются преимущественно в прямоугольной рамке 107. Форма рамки будет определяться формой многоканального мундштука или фильеры, через которые в процессе формования экструдируются филаментные нити. Для предотвращения избыточной турбулентности жидкости в осадительной ванне в верхней области шахты устанавливаются перфорированные пластины 108, 109, 110, которые ограничивают перемещение потока жидкости внутри шахты.

По мере того, как филаментные нити спускаются вниз в виде пучка через шахту, они погружаются в жидкость в осадительной ванне, которая имеет температуру 25oC, или в интервале от 20 до 30oC, и захваченная жидкость уносится вниз. Так как общая площадь поперечного сечения пучка филаментных нитей уменьшается при достижении им выходного отверстия, избыток осадительной жидкости отжимается из пучка филаментных нитей. Это приводит к прокачиванию жидкости в ванне, вызывая образование потоков жидкости в шахте. Использование пористых перегородок 108, 109 и 110 приводит к значительному уменьшению турбулентности на поверхности осадительной ванны и в верхней части этой ванны. Уменьшение турбулентностных потоков предотвращает или значительно уменьшает разбрызгивание жидкости осадительной ванны на лицевую поверхность многоканального мундштука и предупреждает движение нитей, приводящее к из разрыву.

Как показано на фиг. 6, перегородки 111 и 112 предпочтительно имеют такую форму, что они плотно прижимаются к движущимся нитям пучка или пучков филаментных нитей, проходящих осадительную ванну. В другом случае используют многоканальный мундштук, который образует филаментные нити в виде двух прямоугольных пусков 113 и 114, которые спускаются вниз через прядильную шахту в виде призматических зон 115 и 116 до момента их объединения и выхода через отверстие 103 в основании прядильной шахты.

На фиг. 7 более детально представлен воздушный зазор и устройство для создания поперечной тяги. Осадительная ванна 115, ее верхняя поверхность 116 определяется ребрами 117, 118, 119 и 120 прядильной шахты. Ребра выполняют функцию перегородок или переливов, при этом в шахту поступает небольшой избыток осадительной жидкости для создания потока жидкости через переливы так, чтобы образующаяся поверхность 116 имела постоянное расположение и, следовательно, фиксированную высоту.

Поперечная тяга в виде воздуха с температурой в интервале от 10 до 40oC и с относительной влажностью в интервале с точкой росы от 4 до 10oC продувается через воздушный зазор из выдувного сопла 121 во всасывающее сопло 122 так, чтобы при этом поддерживался параллельный поток воздуха через осадительную ванну. Толщина выдувного сопла 121 составляет приблизительно от одной четвери до одной пятой от толщины всасывающего сопла 122. Нижнее ребро всасывающего сопла 122 находится практически на том же уровне, что и ребро 199 осадительной ванны. Ребро 123 может находится немного ниже уровня ребра 119 осадительной ванны. Обычно через воздушный зазор со скоростью 10 м/сек продувается воздух, имеющий температуру около 20oC.

Обычно засасывающее сопло 122 должно иметь толщину приблизительно 25 мм и воздушный зазор должен иметь высоту приблизительно от 18 до 20 мм.

Фильерный узел 124, который производит филаментные нити 125, предпочтительно включает многоканальный мундштук, выполненный из тонких пластин из нержавеющей стали, сваренных в конструкцию с плоской нижней поверхностью, смонтированный в узле, который обеспечивает нагрев многоканального мундштука и термоизолирует его нижнюю часть. Такие мундштуки идеально подходят для прядильной шахты в соответствии с настоящим изобретением, в которой, как установлено, поперечная воздушная тяга стабилизирует филаментные нити, выходящие из многоканального мундштука.

На фиг. 1 показан фильерный узел, расположенный внутри изолирующей крышки 1 и рамы 2. Рама 2 термически изолировано от стальной опоры и имеет канал 3, который ходит вокруг рамы и через который может пропускаться подходящая нагревающая среда, например, такая как горячая вода, пар или масло для обогрева нижнего конца рамы. Поскольку раствор целлюлозы, формуемый через фильерный узел, подается в него при повышенной температуре, обычно при 105oC, то предпочтительно обеспечивать нагрев, чтобы поддерживать необходимую температуру раствора, а также соответствующую изоляцию для уменьшения до минимума теплопотерь и безопасности обслуживающего персонала.

К раме 2 с помощью болтов или шпилек 4, 5 прикрепляется верхний корпус 6. Верхний корпус образует верхнюю распределительную камеру 7, в которую направлено входное отверстие питающей трубы 8. Выходное отверстие питающей трубы снабжено О-образной кольцевой прокладкой 9 и фланцем 10. Фиксирующее кольцо 11 устанавливается на верхней поверхности 12 корпуса к выступу фланца 10 с целью удержания выходного отверстия питающей трубы на верхнем корпусе. Для прикрепления кольца 11 к верхнему корпусу используются подходящие болты или шпильки.

В направленной вниз стороне верхнего корпуса 6 прикрепляется нижний корпус 20. Для скрепления верхнего и нижнего корпусов используется ряд болтов 21, 22, а кольцевая прокладка 23 обеспечивает принудительное ограничение для того, чтобы верхний и нижний корпуса располагались на установленном расстоянии.

Нижний корпус 20 имеет направленную внутрь фланцевую часть 24, которая имеет кольцевую поверхность 25, направленную вверх. Верхний корпус 6 имеет кольцевую, направленную вниз горизонтальную фиксирующую поверхность 26.

Между поверхностями 25 и 26 зажимается многоканальный мундштук, диспергирующая пластина и фильтрующий узел. Многоканальный мундштук, изометрия которого показана на фиг. 3, включает прямоугольный элемент, представленный как вид сверху с поперечным сечением верхней части, содержащий направленную вверх окружную стенку, обычно имеющую номер 28, введенную в выполненную как одно целое фланцевую часть 29, направленную наружу. Многоканальный мундштук включает множество пластин 30, 31, 32, которые имеют отверстия для формования или экструдирования раствора целлюлозы в аминоксиде 33 с образованием филаментных нитей 34.

На верхней поверхности фланца 29 располагается прокладка 35. Сверху прокладки 35 располагается диспергирующая пластина 36, которая, по существу, представляет собой перфорированную пластинку и которая служит основанием для фильтрующего элемента 37. Фильтрующий элемент 37 выполнен из спекшегося металла, и, если спекшийся металл имеет поры мельчайшего размера, то при работе падение давления через фильтр, может приводить к его повреждению. Диспергирующая пластина 36, таким образом, обеспечивает нормальную работу фильтра. Пара прокладок 38, 39 на одной из сторон фильтра завершает узел, расположенный между направленной вверх поверхностью 25 нижнего корпуса и направленной вниз поверхностью 26 верхнего корпуса. За счет скрепления узла болтами 21, 22 многоканальный мундштук, диспергирующая пластина и фильтр принудительно удерживается в одном положении.

Под нижним корпусом 20 расположен круговой термоизолирующий обод 40, который обычно имеет в разрезе прямоугольную форму. Круговой изолирующий обод располагается по всему периметру стенки 28, и эта стенка опускается ниже нижней плоскости 41 нижнего корпуса 20. На одной длинной стороне многоканального мундштука находится сплошная удлиненная часть 42 изолирующего обода 40, которая опускается ниже длинной части 43 периферийной стенки 28. На другом длинном участке 41 периферийной стенки 28 изолирующий обод не имеет сплошной удлиненной части 42, но нижняя плоскость 44 этой части обода 40 находится в той же плоскости, что и поверхность 46 участка 41 периферийной стенки 28 многоканального мундштука.

На фиг. 2 наглядно показано, что изолирующий обод 40, который закрепляется на нижней стороне нижнего корпуса 20 с помощью винтов (не показаны), имеет выполненные как одно целое выступающие части 50, 51, располагающиеся над нижними поверхностями участков с меньшей длинной 52, 53 периферийной стенки 28 многоканального мундштука.

На фиг. 3 показана изомерная проекция многоканального мундштука, введенного в фильерный узел. Многоканальный мундштук, обычно обозначаемый номером 60, имеет наружный фланец 29, выполненный как одно целое со стенкой 28. Из фиг. 3 видно, что многоканальный мундштук имеет прямоугольную форму. Сечение по меньшей оси мундштука показано на фиг. 1, а сечение по главной оси - на фиг. 2. В дно многоканального мундштука приварено шесть перфорированных пластин 61, из которых три пластины 30, 31 и 32 можно увидеть на поперечном сечении, представленном на фиг. 1. Эти пластины содержат отверстия, через которые экструдируется раствор целлюлозы. Диаметр отверстий может находится в интервале от 25 мкм до 200 мкм и располагаться на расстоянии от центра до центра от 0,5 до 3 мм. Многоканальный мундштук имеет нижнюю сторону на одном уровне и способен выдерживать высокие экструзионное давление, возникающее при формовании горячего раствора целлюлозы в аминоксиде. Каждая пластина может иметь от 500 до 10000 отверстий, например, до 40000 отверстий для фильер, имеющих 4 пластины. Возможно также использование 100000 отверстий.

На фиг. 4 представлен вид снизу многоканального мундштука, на котором показано расположение изолирующего кругового элемента 40. Из чертежа видно, что изолирующий слой, обычно изготавливаемый из прорезиненной ткани, например, Tufnol (товарный знак) располагается ниже нижнего участка периферийном стенки 28 на трех сторонах многоканального мундштука. Таким образом, на сторонах 62, 63 и 64 нижний участок стенки 28 закрыт с помощью удлинения изолирующего слоя, показанного под номерами 42, 50 и 51 на фиг. 1 и 2. Однако, на четвертой стороне, а именно, на стороне 65, нижний участок 66 стенки 28 многоканального мундштука 60 не изолирован, а следовательно, остается открытым. Таким образом, изолирующее кольцо полностью окружает мундштук и продлевается на три стороны внизу периферийной стенки мундштука.

Следует отметить, что диспергирующая пластина 36 имеет конические отверстия 67, которые ускоряют протекание через фильерный узел вязкого раствора целлюлозы, обеспечивая тем самым хорошую подачу на фильтр 37. В свою очередь, диспергирующая пластина 36 поддерживается с помощью верхних ребер, выполненных как одно целое опорных элементов или стоек 68, 69, 70. Верхние ребра выполненных как одно целое опорных элементов или стоек могут быть смещены от центральной линии элементов или стоек, так, чтобы площади входа над каждой перфорированной пластиной были равны.

Наружные поверхности 25, 26 корпуса и/или диспергирующей пластины 36 могут быть снабжены небольшими пазами, такими, например, как пазы 80 (см. фиг. 2) с тем, чтобы прокладка могла быть вдавлена в паз для повышения герметичности, когда болты, скрепляющие верхний и нижний корпуса, затягиваются. Между верхним и нижним корпусами может находиться О-образное кольцо 84, выполняющее функцию второго уплотнения при повреждении основных уплотнителей между верхним и нижним корпусами и диспергирующей пластиной и фильтрующим узлом.

Многоканальный мундштук, используемый в настоящем изобретении, таким образом, обладает способностью пропускать высоковязкий раствор целлюлозы под высоким давлением, в котором обычно начальное давление потока на фильтре может находиться в интервале от 50 до 200 бар (49,4 - 197,4 атм), а давление на внутренней стороне головки может составлять от 20 до 100 бар (19,7 - 97,7 атм). Сам фильтр вносит существенный вклад в падение давления в системе в процессе работы.

Узел в соответствии с настоящим изобретением также обеспечивает приемлемую теплопередачу, посредством чего температура прядильного раствора в прядильной шахте сохраняется близкой к температуре, идеальной для формования экструзией. Нижний корпус 20 находится в плотном принудительном сцеплении с многоканальным мундштуком посредством его кольцевой направленной вверх поверхности 25. Плотно принудительное сцепление обеспечивают болты или установочные винты 21, 22. Аналогично, болты 4 и 5 принудительно обеспечивают крепкий прижим нижнего корпуса 20 к элементу рамы 23 через его направленную вниз поверхность 81, образованную на направленном наружу фланцевом участке 82. Поверхность 81 находится в принудительном сцеплении с направленной вверх поверхностью 83 корпуса 2.

За счет создания нагревающего элемента непосредственно ниже поверхности 83 в виде нагревательной трубки 3 обеспечивается прямой теплообмен между нагревающей средой в канале 3 и многоканальным мундштуком. Следует отметить, что тепло может передаваться через поверхность 83, 81, которые, как указывалось выше, находятся в принудительном сцеплении с помощью установочных винтов 4, 5. Тепло может затем передаваться через поверхность 25 нижнего корпуса 20 и фланец 29 на стенку 28 многоканального мундштука.

Можно легко заметить, что узлы, которые иллюстрированы прилагаемыми чертежами, обычно монтируются при комнатной температуре. Следовательно, обычно верхний и нижний корпуса, многоканального мундштука, и узел диспергирующей пластины и фильтрующей пластины будут скрепляться при комнатной температуре путем затягивания винтов 21, 22. Для того, чтобы многоканальный мундштук можно было ввести в нижний корпус 20, необходимо, чтобы был достаточный зазор между периферийной стенкой 28 и внутренним отверстием нижнего корпуса 20, который позволял бы вводить и извлекать мундштук. Также можно заметить, что при работе узел нагревается обычно до температуры 100oC. Сочетание нагревания и внутреннего давления означает, что узел будет расширяться не регулируемым образом. Следовательно, нельзя полагаться на прямой отвод тепла в сторону от нижнего участка нижнего корпуса непосредственно горизонтально в сторону от периферийной стенки 29.

Аналогичное принуждение используется для прямой горизонтальной передачи тепла на внешнюю боковую стенку основания корпуса 20 непосредственно от нагретого нижнего участка рамы 2. Однако при условии принудительного скрепления "лицом к лицу" поверхностей, таких как 81, 83, обеспечивается принудительная теплопередача от среды внутри канала 3 к многоканальному мундштуку. Через канал 3 может проходить любая подходящая обогревающая среда, например, горячая вода, пар или горячее масло.

Хотя наличие нижнего слоя термоизоляции 40 не является необходимым с точки зрения безопасности для обслуживания персонала, он гарантирует, что тепло от горячего раствора целлюлозы само передается на фильерный узел от канала 3 и не теряется через нижнюю наружную поверхность нижнего корпуса.

Можно легко увидеть, что компоненты прядильной шахты должны быть выполнены из материала, способного выдерживать раствор целлюлозы в любом растворителе, который проходит через шахту. Таким образом, например, многоканальный мундштук может быть выполнен из нержавеющей стали или отливки из чугуна. Прокладки могут быть выполнены из политетрафторэтилена (ПТФЭ).

Как полагают, при осуществлении поперечной тяги без ущерба для настоящего изобретения испаряется некоторое количество воды, содержащийся в растворе целлюлозы в NONM так, что на филаментных нитях, когда они выходят из многоканального мундштука, образуется пленка. Сочетание эффекта охлаждения за счет поперечной тяги и испарения влаги из филаментных нитей приводит к охлаждению нитей с образованием пленки, которая стабилизирует филаментные нити перед их поступлением в осадительную ванну. Это означает, что в единицу времени может быть получено очень большое число филаментных нитей.

В нижней части прядильной шахты находятся отверстия 103, каждое из которых снабжено манжетой, что более детально показано на фиг. 8. Пучок филаментных нитей 130 проходит через отверстие 103 в гибкую упругую манжету 131, которая закреплена ее верхним концом вокруг отверстия, при этом обеспечивается плотный, сопровождающийся отжимом жидкости контакт со стенкой, в которой выполнено отверстия 103. Манжета 131 имеет отверстие в нижней части, диаметр которого немного меньше диаметра пучка 130. Манжета выполняется из неопреновой резины с тем, чтобы обеспечить плотный контакт с пучком при прохождении через манжету. Манжета, таким образом, препятствует избыточному вытеканию жидкости из нижней части прядильной шахты.

Пучок затем поступает вниз на прядильный диск, а затем вверх для промывки и для последующей обработки. Ниже прядильного диска может быть оборудован поддон для сбора осадительной жидкости, захваченной пучком и проходящей через отверстие с манжетой 103.

Движение осадительной жидкости на верхнем участке прядильной шахты более подробно описывается на фиг. 9 и 10. На фиг. 9 показана изометрия пустого верхнего участка прядильной шахты. Прядильная шахта включает герметичный для жидкости сосуд, образованный боковыми стенками 135 и 136 и торцевыми стенками 137 и 138. Боковые стенки 135 и 136 представляют собой сплошные стальные боковые стенки, тогда как торцевые стенки 137 и 138 снабжены дверцами 139 и 140, более полное описание которых представлено ниже.

Снаружи герметичной для жидкости прядильной шахты, границы которой определяются стенками 135 - 138, находится внешней каркас, границы которого определяются боковыми стенками 141 и 142 и торцевыми стенками 143 и 144. Из представленного рисунка видно, что торцевые стенки 143 и 144 имеют U-образные вырезы, обозначаемые номерами 145 и 146. Верхние ребра боковых стенок 135 и 136 располагаются немного ниже верхних ребер торцевых стенок, в частности, та часть торцевых стенок, границы которой определяются дверцами 139 и 140. Дверцы могут быть выполнены из металла, из стекла или из прозрачной пластмассы. Дверцы устанавливают в боковых стенках так, чтобы их можно было легко открыть. Дверцы, например, могут быть подвешены за верхние ребра и удерживаться в закрытом положении с помощью болтов, или дверцы могут быть по трем сторонам прикреплены болтами к боковым стенкам шахты.

В процессе работы в прядильную шахту подается небольшой избыток жидкости и этот избыток жидкости перетекает через верхние стороны ребер 135 и 136 с образованием верхней поверхности жидкости в шахте. Если необходимо, то верхние ребра могут быть пилообразными.

На стороне всасывания шахты предпочтительно находится каплеуловитель. Более подробно каплеуловитель показан на фиг. 10. По существу, он включает желоб, образованный между угловой стенкой 147 и верхним участком боковой стенки 135. Всасывающее сопло 148 имеет связанную пластину 149, которая опускается ниже верхней поверхности желоба 147. Избыток жидкости перетекает через верхнее ребро 150 в желоб 151 для заполнения желоба и перелива в виде потока 152 в слив 153. Избыток жидкости из слива 153 вытекает через трубу 154 и рециркулируется. Сочетание жидкости в желобе 151 со связанной пластиной 149 должно образовывать герметичное для газа уплотнение для предупреждения всасывания воздуха всасывающим соплом вдоль боковой стороны шахты между стенками 141 и 135.

Путем создания отверстия 103 в основании осадительной ванны прядильной шахты, которое описывалось выше, значительно облегчается первоначальная заправка пучка для начала подготовка получения лиоцельных волокон. Способ начального получения, таким образом, просто включает формование небольшого количества волокон в шахте, а затем вытягивание волокон крючком через отверстие в основном для натяжения пучка вокруг расположенного внизу прядильного диска или валика (не показаны) с последующим пропусканием пучка в через последовательные стадии промывки и сушки волокна (не показаны).

Вследствие узкого зазора между верхним краем прядильной шахты и нижней областью фильерного узла, заправка пучка значительно облегчается при оборудовании дверец 139 и 140. Для заправки в шахте в начале операции формования дверцы 139 и 140 открыты - осадительная жидкость из шахты затем сливается в окружающие дренажные сборники. Проводится формование и сформованное волокно может быть обработано и пропущено через отверстие в основании шахты. По окончании заправки в шахте, дверцы 139, 140 могут быть закрыты, шахта заполняется вновь и операция продолжается автоматически.

Если необходимо, то вначале в осадительной ванне может использоваться обыкновенная вода. Эта вода вспенивается в меньшей степени, чем водный аминоксид и облегчает приведением шахты в рабочее состояние. Оборудование дверей 139, 140 также дает возможность легкого доступа во внутрь осадительной ванны и к ребрам всасывающего сопла. Это дает возможность удалять небольшое количество кристаллов, которые вырастаю в процессе работы шахты. Полагают, что рост кристаллов является результатом небольшого испарения аминоксида.

Можно отметить, что большое количество прядильных шахт может быть установлено в ряд, а основание каждой шахты может быть легко проверено оператором. Если, с другой стороны, волокна выходят через верхнюю поверхность осадительной ванны, то заправка системы значительно усложняется и для сбора волокон в пучок с участка ниже поверхности осадительной ванны оператор должен работать ниже поверхности осадительной ванны. Кроме того, когда большое число шахт размещается рядом, затрудняется доступ к верхней части шахты, особенно если воздушный зазор очень мал и шахта узкая. Можно заметить, также, что при использовании нижнего выхода, шахта может быть узкой и немного больше, чем клин пучка, проходящий через осадительную ванну.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИОЦЕЛЬНОЕ ВОЛОКНО, СПОСОБ ЕГО ПРОИЗВОДСТВА, БУМАГА И ГИДРОПЕРЕПЛЕТЕННЫЙ МАТЕРИАЛ | 1995 |

|

RU2144101C1 |

| БЛОК ПРЯДИЛЬНОЙ ГОЛОВКИ (ВАРИАНТЫ) | 1994 |

|

RU2121534C1 |

| ОБРАБОТКА ВОЛОКНА | 1995 |

|

RU2143017C1 |

| СПОСОБ ОБРАБОТКИ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 1993 |

|

RU2126464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕМИКСА НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 1994 |

|

RU2125623C1 |

| СИСТЕМА ФИЛЬТРОВАНИЯ ПРЯДИЛЬНОГО РАСТВОРА | 1994 |

|

RU2120503C1 |

| СИГАРЕТНЫЙ ФИЛЬТР И СИГАРЕТА | 1994 |

|

RU2106790C1 |

| СИГАРЕТНЫЙ ФИЛЬТР И СИГАРЕТА | 1995 |

|

RU2130279C1 |

| СПОСОБ ПЕРЕДАЧИ ПО ТРУБЕ ТЕКУЧЕГО РАСТВОРА ЦЕЛЛЮЛОЗЫ И СПОСОБ ПРОИЗВОДСТВА ПРОФИЛИРОВАННЫХ ЦЕЛЛЮЛОЗНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2135650C1 |

| БУНКЕР ДЛЯ ХРАНЕНИЯ ПРЕМИКСА, СПОСОБ ХРАНЕНИЯ ПРЕМИКСА И СПОСОБ ПЕРЕКАЧИВАНИЯ ГОРЯЧЕЙ ВЯЗКОЙ СМЕСИ | 1994 |

|

RU2126854C1 |

Целлюлозные филаментные нити получают путем формования раствора целлюлозы в органическом растворителе через воздушный зазор в осадительную ванну, оборудованную средствами для создания поперечной тяги в воздушном зазоре. Способ позволяет получать большее число филаментных нитей, осуществлять стабилизацию их путем создания поперечной тяги воздуха в воздушном зазоре. 7 с. и 37 з.п. ф-лы, 10 ил.

| US 4416698 A, 22.11.83 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Электродуговой подогреватель с пористыми стенками | 1973 |

|

SU494851A1 |

| 0 |

|

SU178293A1 | |

Авторы

Даты

1999-04-27—Публикация

1994-05-20—Подача