Настоящее изобретение относится к системе реверса тяги самолета, содержащей средство для изменения направления воздуха на обороте, который приводится в движение в направлении назад двигателем в направление не назад, приводное средство, включающее по меньшей мере два приводных элемента, подсоединенных к разным точкам средства для изменения направления воздуха, для перемещения средства для изменения направления воздуха между сложенным положением, в котором воздух не изменяет направления и развернутым положением, в котором воздух изменяет направление в направление не назад, причем каждый приводной элемент включает гидравлический поршень двойного действия, соединенный со средством изменения направления воздуха, средство для синхронизации работы приводных элементов, предназначенное для перемещения средства изменения направления воздуха между сложенным положением и развернутым положением с одинаковой скоростью, приводную шестерню, входящую в каждый приводной элемент, который взаимодействует с поршнем и средством синхронизации, и стопорное средство для предотвращения перемещения средства изменения направления воздуха.

Такая система реверса тяги известна из патента США N 4391409. Этот известный реверсер тяги содержит два дополнительных капота, каждый из которых перемещается между сложенным положением и развернутым положением посредством комплекта из трех гидравлических приводов. Приводы каждого комплекса соединены гидравлически посредством общих гидравлических питающих трубопроводов и механически посредством вращающегося гибкого синхронизирующего вала. Таким образом обеспечивается ровное убирание и выдвижение капотов.

Реверсер тяги реактивного двигателя предназначен для изменения направления движения отработанных газов двигателя или воздуха, нагнетаемого вентилятором двигателя назад и/или вперед для замедления самолета при приземлении и посадке. Обычно реверсер тяги приводится в действие пилотом сразу же после касания самолетом посадочной полосы при посадке. Изменение направления воздушного потока осуществляется посредством последовательных поворачивающихся блокирующих створок, которые при установке пилотом находящихся в кабине рычагов реверса тяги в соответствующее положение поворачиваются из сложенного положения в положение, блокирующее либо поток выходящего газа, или поток воздуха второго контура, нагнетаемого вентилятором. Обычно желательно, чтобы блокирующие створки реверсера тяги оставались в сложенном положении до тех пор, пока не поступит команда в ответ на перемещение рычагов реверсера тяги.

Для предотвращения нежелательного перемещения капотов реверсера тяги и связанных с ними блокирующих створок системы реверса тяги, описанная в вышеуказанном патенте США N 4391409, содержит две стопорные системы. Первая стопорная система представляет собой так называемый изолирующий клапанный блок, который отсекает всю гидравлическую систему реверсера тяги от основной гидравлической системы самолета, а вторая стопорная система состоит из двух гидравлических клапанов, каждый из которых отключает подачу гидравлической жидкости к одному комплекту приводов, а затем приводит в действие механической стопор, действующий на один из этих приводов. Гидравлические клапаны обеих стопорных систем находятся под действием пружин в закрытом положении и приводятся в действие соленоидом для перемещения в свободное положение, в котором обеспечивается возможность перемещения капотов реверсера тяги.

Из патента Великобритании N 2154291 известна система реверса тяги, которая содержит приводимые в действие механически винтовые домкраты для перемещения капота реверсера тяги. Каждый из этих винтовых домкратов приводится в действие через коническую шестерню, которая присоединена к одному вращающемуся приводному валу, установленному на периферии в гондоле двигателя. Для предотвращения нежелательного перемещения капота реверсера тяги приводной вал снабжен однонаправленным стопорным устройством или храповым механизмом, содержащим практически треугольные собачки, установленные радиально на приводном валу, и запорный брус, который установлен с возможностью поворота на подпружиненном и снабженном соленоидом штоке. Когда соленоид невозбужден, брус удерживается напротив вращающегося приводного вала и входит в зацепление с плоской поверхностью одной из собачек храпового механизма, предотвращая вращение приводного вала и приведение в действие винтовых домкратов.

Целью настоящего изобретения является создание системы реверса тяги вышеописанного типа, в котором имеется усовершенствованное стопорное средство. Эта цель достигается тем, что стопорное средство установлено так, что входит в зацепление с синхронизирующим средством для предотвращения перемещения шестерни привода и поршня. Благодаря действию стопорного средства на синхронизирующий вал, вместо действия на один из приводов, нагрузки, действующие на стопорное средство, уменьшаются во много раз, так как синхронизирующее средство предназначено для вращения со сравнительно высокой скоростью при сравнительно низком крутящем моменте по сравнению с приводами, предназначенными для вращения с малой скоростью при значительном крутящем моменте.

Предпочтительные варианты воплощения предлагаемой системы реверса тяги заявлены в зависимых пунктах 2-9 формулы изобретения.

В дальнейшем настоящее изобретение поясняется конкретным вариантом его воплощения со ссылками на сопровождающие чертежи, на которых:

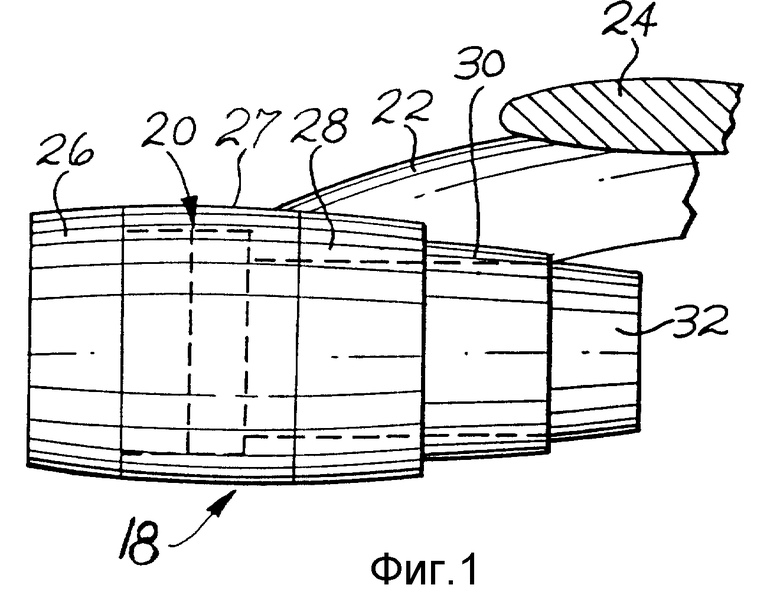

фиг. 1 изображает известную гондолу двигателя и пилона, вид сбоку;

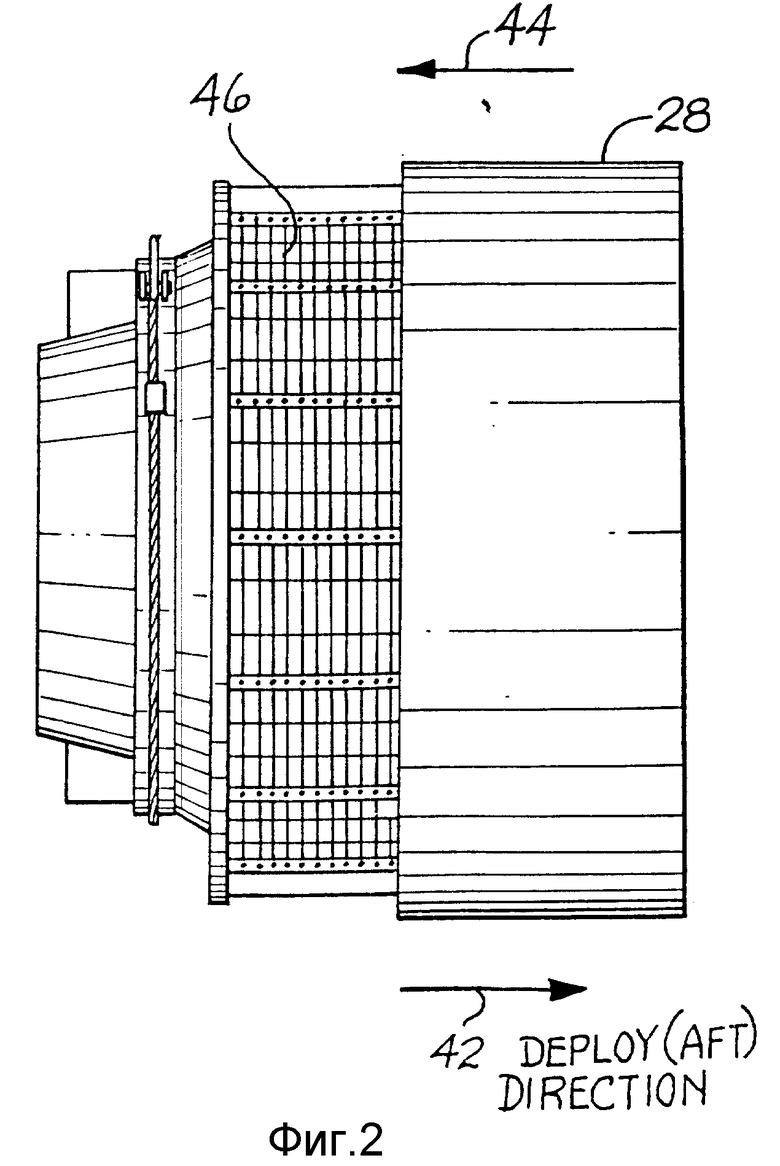

фиг. 2 изображает известный реверсер тяги, вид сбоку;

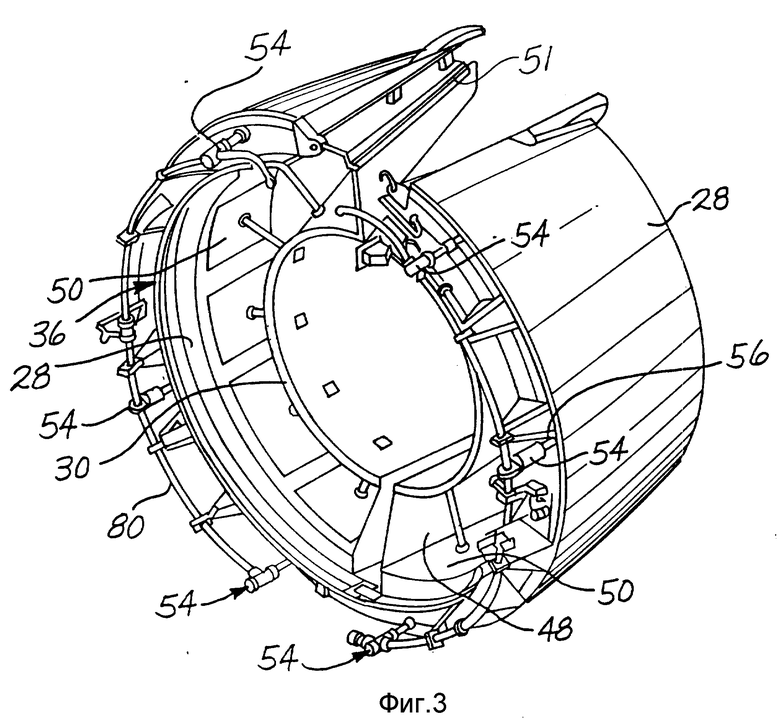

фиг. 3 изображает общий вид известного реверсера тяги;

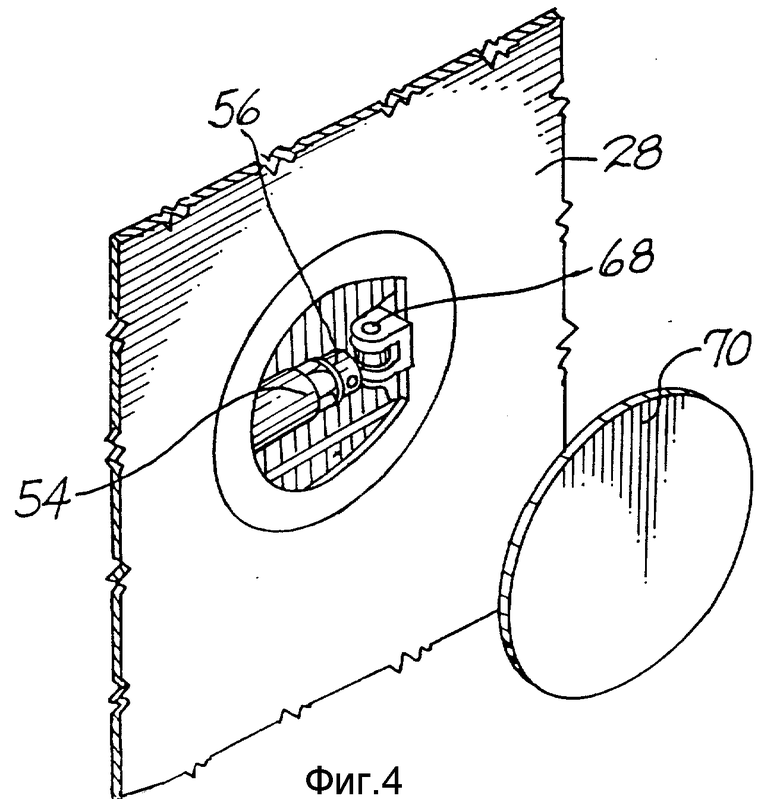

фиг. 4 изображает корпус известного реверсера тяги со смотровым окном, находящимся на корпусе;

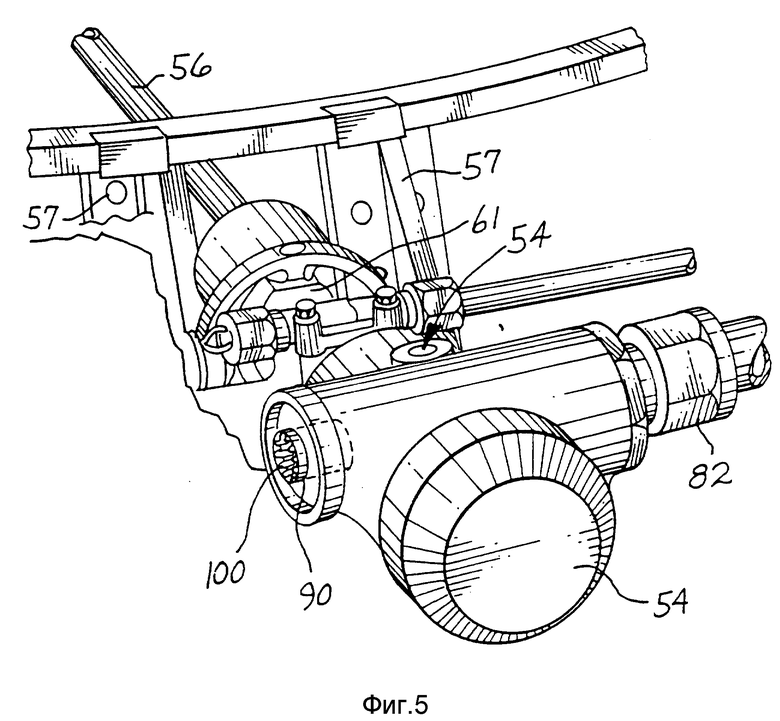

фиг. 5 изображает общий вил привода известного реверсера тяги;

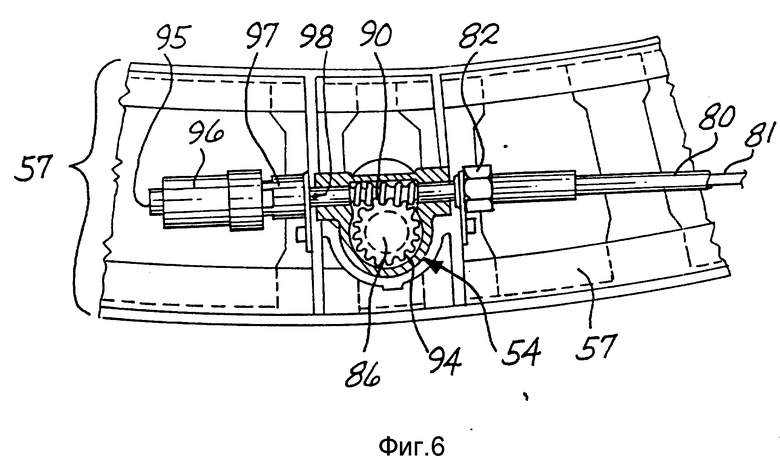

фиг. 6 изображает привод известного реверсера тяги, вид сбоку, показанного на фиг. 5;

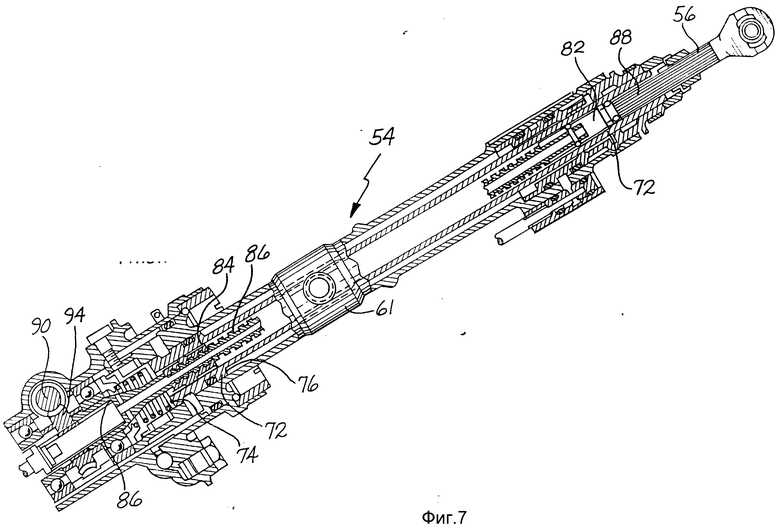

фиг. 7 изображает продольное сечение привода реверсера тяги, показанного на фиг. 5 и 6;

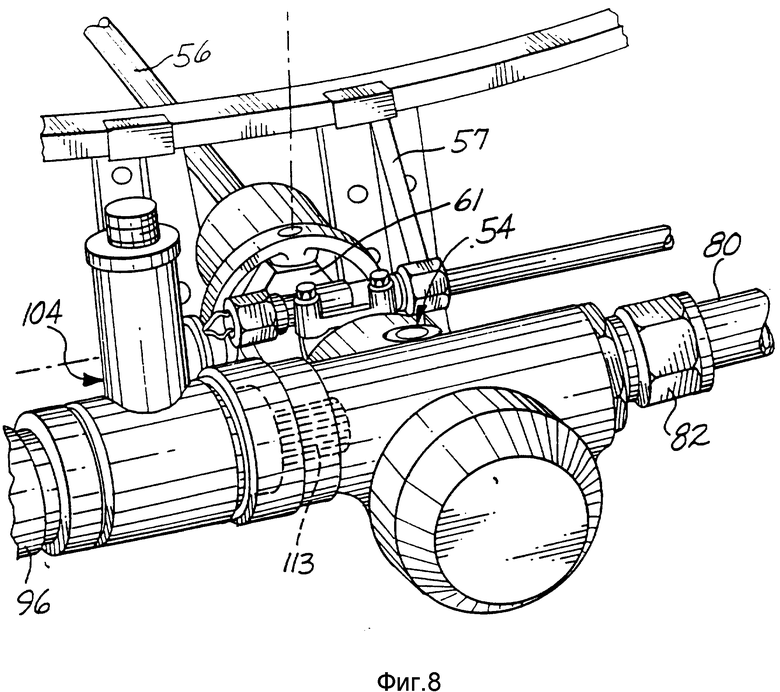

фиг. 8 изображает общий вид привода реверсера тяги, использующего предлагаемый механический стопор согласно изобретению;

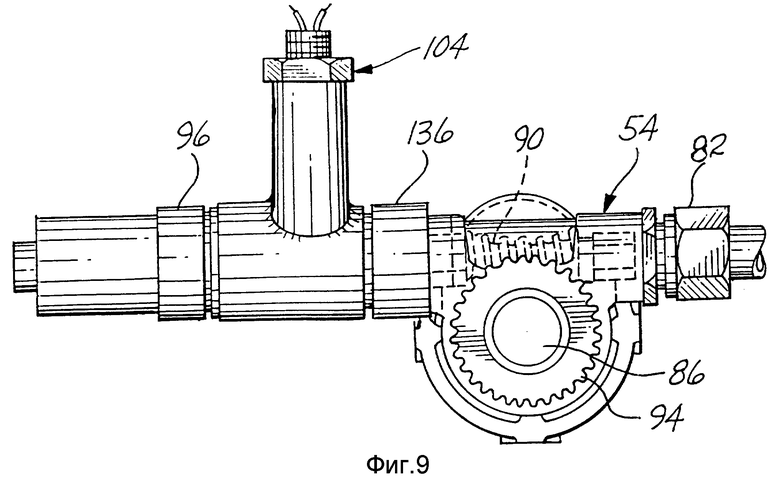

фиг. 9 изображает привод реверсера тяги и механического стопора, вид сбоку согласно изобретению;

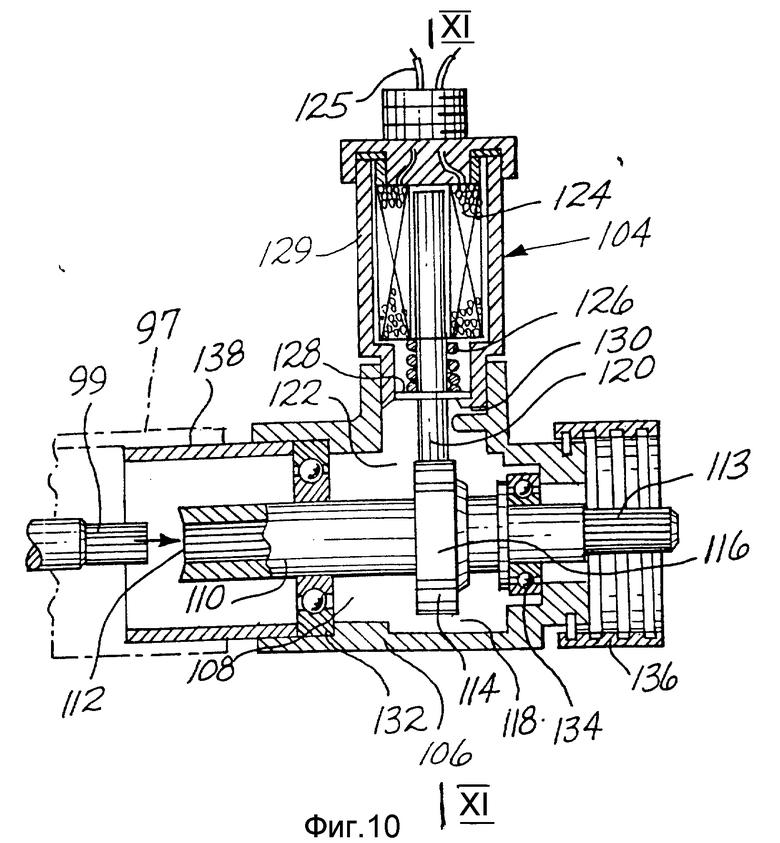

фиг. 10 изображает продольное сечение механического стопора согласно изобретению;

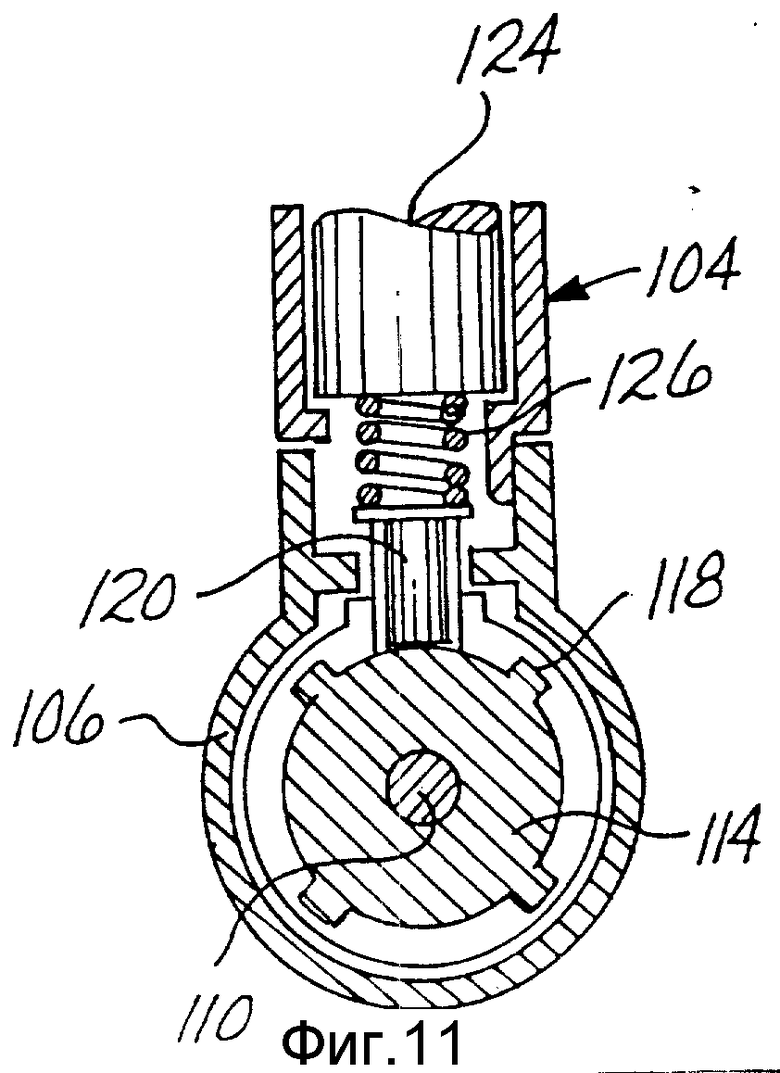

фиг. 11 изображает сечение по линии XI-XI на фиг. 10 согласно изобретению;

Гондола 18 (фиг. 1) известного самолета включает реактивный двигатель 20, например, марки PW 4000 фирмы Pratte Whitney (показан пунктирный линией), поддерживаемый пилотом 22 на крыле 24 (показана только часть его). Гондола 18 включает носовой капот 26, капот 27 вентилятора, корпус 28 реверсера тяги, капот 30 сердцевины и выхлопное сопло 32. Хотя некоторые из этих элементов изготовлены из двух зеркально-симметричных частей, соединяемых по типу грейфера, каждый элемент ниже будет рассматриваться как одно целое.

Реверсер тяги включает внутренний канал (капот воздухопровода вентиляторного контура) 36 (фиг. 2 и 3) и внешний корпус 28. Корпус 28 поступательно перемещается в направлении назад, указанном стрелкой 42 на фиг. 2, и направлении вперед, указанном стрелкой 44. При выпуске реверсера тяги поступательно перемещающийся корпус 28 перемещается назад из сложенного положения, показанного на фиг. 1 в развернутое положение, показанное на фиг. 2. В этом процессе каскадные лопатки 46, установленные на опорном устройстве реверсера тяги, обнажаются. Лопатки 46 наклонены вперед, так что в процессе работы реверсера тяги нагнетаемый вентилятором воздух из двигателя изменяет направление и направляется вперед через лопатки, чтобы помочь остановке самолета.

Воздух, направляемый назад вентилятором двигателя, проходит по кольцевому каналу 48 (фиг.3), образованному капотом воздухопровода вентиляторного контура 36 и корпусом реверсера тяги 28. Перемещение корпуса 28 назад вызывает поворот блокирующих створок 50 из сложенного положения (показанного на фиг. 3) в развернутое положение (не показано), в котором створки блокируют перемещение воздуха назад через канал 48. Таким образом, весь перемещаемый назад воздух, нагнетаемый вентилятором двигателя, изменяет направление и направляется вперед через каскадные лопатки 46.

Перемещение корпуса 28 происходит по двум параллельным направляющим 51 (фиг. 3), прикрепленным к верху и низу капота 36 в переднем и заднем направлениях. Корпус 28 перемещается между сложенным и развернутым положениями посредством ряда гидравлических приводов 54, каждый из которых имеет приводную тягу 56, которая присоединена к корпусу 28. Более подробно, как показано на фиг. 5 и 6, каждый привод 54 присоединен к коробке 57 посредством универсального подвеса 61, тем самым обеспечивая возможность приводу компенсировать возможные поперечные смещения при перемещении корпуса 28. Приводная тяга 56 (фиг. 4) расположена внутри аэродинамической поверхности корпуса 28 и присоединена к корпусу 28 посредством шарового шарнира 68. Доступ к шаровому шарниру 68 обеспечивается путем удаления люка 70, который присоединяется посредством болтов к внешней поверхности корпуса 28.

В процессе работы, когда реверсер тяги управляется пилотом для перевода в развернутое положение, приводная тяга 56 (фиг. 5) выдвигается в заднее положение. Наоборот, когда реверсер тяги управляется пилотом для перевода в сложенное положение, приводная тяга 56 вытягивается в переднее положение. В показанном варианте воплощения изобретения привод 54 является реверсом тяги привода, в настоящее время устанавливаемым на самолетах Боинг 767.

Как показано на фиг. 7, каждый привод 54 включает поршень двойного действия 72, который выдвигается в правом направлении под действием гидравлического давления на торец 74 поршня 72. Втягивание поршня 72 и вместе с ним корпуса 28 реверсера тяги выполняется путем снятия гидравлического давления на торец 74 поршня 72, так что гидравлическое давление, действующее на противоположный торец 76 поршня 72, вызывает его перемещение в левом направлении. Поршень 72 присоединен к приводной тяге 56, которая, в свою очередь, присоединена к корпусу 28 реверсера тяги, как было описано выше.

В показанном в качестве примера варианте воплощения изобретения каждый корпус реверсера тяги приводится в действие посредством трех приводов 54 (фиг. 3). Важным является то, что каждый привод 54 выдвигает и вытягивает корпус с одинаковой скоростью для устранения возможности задания корпуса при перемещении по направляющим 51. Для этого работа каждого из трех приводов 54 синхронизируется посредством объединяющего синхронизирующего вала 80. Синхронизирующий вал 80 (фиг. 5 и 6) представляет собой трубу, имеющую неподвижную внешнюю втулку и внутренний вращающийся гибкий вал 81, который синхронизирует перемещение трех приводов 54. Внешняя втулка синхронизирующего вала 80 соединена с приводом 54 посредством шарнирного соединения 82.

Для более подробного объяснения процесса синхронизации обратимся к сечению привода 54 (фиг. 7). Поршень 72 соединен через невращающуюся снабженную резьбой приводную гайку 84 с вращающимся винтом 86 с резьбой Акме. При поступательном перемещении поршня 72 приводная гайка 84 перемещается вместе с ним. Поступательное перемещение гайки 82 по винту 86 вызывает поворот последнего, тем самым поступательное движение преобразуется во вращательное движение. Процесс синхронизации далее осуществляется посредством червяка 90 (фиг. 6), расположенного внутри корпуса привода, который входит в зацепление с цилиндрическим прямозубым колесом 94, которое, в свою очередь, прикреплено к концу винта 86. Кроме того, внутренний синхронизирующий вал 81 имеет шлицевой наконечник, который расположен внутри выреза (не показан) в правом конце червяка 90.

Выдвижение и втягивание корпуса реверсера тяги приводит к вращению винта 86 (фиг. 7) и вместе с ним колеса 94. Это вызывает вращение червяка 90 таким образом, что высокий крутящий момент и малая скорость вращения от винта 86 преобразуются червяком 90 к низкому моменту и высокой скорости вращения синхронизирующего вала 80. В случае, если один из приводов 54 попытается переместить корпус реверсера тяги 28 со скоростью, отличной от скоростей других приводов, их скорости выравниваются через общей синхронизирующий вал и через соответствующие червяки, цилиндрические прямозубые колеса и винты с резьбой Акме. Это приводит к равномерному поступательному перемещению корпуса реверсера тяги.

Чтобы обеспечить возможность перемещения корпуса 28 реверсера тяги между сложенным и развернутым положениями для технического обслуживания, когда самолет находится на земле, к левому концу привода прикрепляется механизм включения сцепления с ручным приводом 96 (фиг. 6). Механизм 96 сцепления включает гнездо (не показано) для вставки приводного инструмента квадратного поперечного сечения (также не показан) на левом конце 95. Механизм 96 присоединен посредством охватывающего соединения с внутренней резьбой 97 к резьбовому охватывающему соединению 98 на левом конце привода. Механизм 96 включает приводной вал 99 (фиг. 10), имеющий наконечник квадратного поперечного сечения, который расположен справа от механизма 96 и который входит внутрь торцевого выреза 100 (фиг. 5) в червяке 90 привода.

В процессе работы, когда приводной инструмент с квадратным наконечником вставляют слева направо в механизм включения сцепления с ручным приводом, этот механизм приводится в действие, тем самым обеспечивая возможность приведения в действие посредством приводного инструмента червяка 90 (фиг.6), который в свою очередь приводит в действие цилиндрическое прямозубое колесо 94, винт 86 для поступательного перемещения корпуса 28 реверсера тяги.

Закончив описания работы известного реверсера тяги, ниже приводится описание работы заявленного механического стопора 104 (показан на фиг. 8-11), который присоединен к приводу 54 вместо механизма 96. В свою очередь, механизм 96 присоединен к левому концу механического стопора 104. В описании элементы, описанные ранее, имеют те же цифровые обозначения на фиг. 8-11.

Механический стопор 104 предназначен для предотвращения несанкционированного поступательного перемещения корпуса реверсера тяги. Механический стопор 104 включает цилиндрический корпус 106 (фиг. 10), имеющий внутренний цилиндрический канал 108. Аксиально с центральной линией канала 108 размещен цилиндрический вал 110, имеющий на левом конце отверстие с 8-ю шлицевыми канавками 112 для вставки шлицованного наконечника 99 механизма 96, описанного выше. На правом конце вала 110 имеется шлицованный конец 113, который вставляется в гнезде 100 (фиг. 5) червяка 90. На центральном валу 110 (фиг. 9 и 10) установлено стопорное колесо 114, имеющее цилиндрическую внешнюю поверхность 116.

От поверхности 116 колеса 114 на равном расстоянии друг от друга расположены четыре квадратных зуба 118 (фиг. 11), поворотный путь которых блокируется стопорным штифтом 120, когда устройство обесточивается в стопорный штифт 120 находится в нижнем запирающем положении, показанном на фиг. 10 и 11. В частности, стопорный штифт 120 проходит через отверстие 122 в верхней стенке корпуса 106. Необходимо заметить, что направление усилия сдвига, создаваемого вращением колеса 114 и вала 110, является ортогональным направлению блокирующего/разблокирующего перемещения стопорного штифта 120, тем самым сводя к минимуму силы, необходимые для выдвижения и втягивания запирающего штифта 120.

В процессе работы, когда штифт 120 находится в нижнем/запирающем положении, он предотвращает вращательное движение вала 110, тем самым предотвращая вращение червяка 90 (фиг. 9), прямозубого колеса 94 и винта 86. Это, в свою очередь, предотвращает поступательное перемещение приводной гайки 84 (фиг. 7), поршня 72 и корпуса 28 реверсера тяги вместе с ними, тем самым предотвращая перемещение этого корпуса.

Перемещение стопорного штифта 120 (фиг. 10) между блокирующим и свободным положениями, когда штифт 120 находится в верхнем положении и не препятствует вращению зубьев 118, управляется электрически приводимым в действие соленоидом 124, через который проходит верхний конец стопорного штифта 120. Электрическое управление инициируется в кабине пилота (не показан) через обычные самолетные схемы управления реверсером тяги и передается посредством электрических проводников 125 к соленоиду 124. Управление соленоидом 124 может осуществляться известным способом и не является частью настоящего изобретения. Необходимо заметить, что могут использоваться другие средства для управления перемещением стопорного штифта 120, такие как гидравлические или электрогидравлические средства.

Пружина 126 смещает стопорный штифт 120 в блокирующее положение, когда на соленоид не подается напряжение. Пружина 126 расположена между нижней поверхностью соленоида 124 и буртиком 128 стопорного штифта 120.

Соленоид 124 расположен внутри выступающей части корпуса 129, вверх от нижнего корпуса 106. В корпусе 129 имеется выступ 130, на который опирается буртик 128 и вместе с ним стопорный штифт 120 в блокирующем положении.

Когда реверсер тяги переводится в сложенное или развернутое положение, на соленоид подается напряжение, вызывая перемещение вверх стопорного штифта, при этом преодолевается действие пружины 126 и обеспечивается возможность свободного вращения стопорного колеса 114 и вала 110. При завершении перемещения реверсера тяги соленоид 124 обесточивается и пружина 126 перемещает стопорный штифт 120 в блокирующее (нижнее) положение, предотвращая вращение стопорного колеса 114 и вала 110.

В заявленном устройстве блокирующие нагрузки, создаваемые стопорным колесом 114, являются очень незначительными из-за небольшого крутящего момента, передаваемого от червяка 90. Это дает возможность сделать механический стопор 104 более компактным и более легким по весу, чем стопорные устройства, прикрепляемые непосредственно к корпусу реверсера тяги.

Центральный вал 110 установлен в корпусе в левом подшипнике 132 и правом подшипнике 134. Для удобного прикрепления механического стопора к приводу реверсера тяги правый конец корпуса 106 включает втулку 136, которая установлена с возможностью вращения относительно корпуса. Втулка 136 имеет внутреннюю резьбу для навинчивания на фитинг с резьбой 98 (фиг.6), выступающий с левого конца привода реверсера тяги. С другой стороны, на левом конце корпуса 106 размещен фитинг с наружной резьбой 138, который обеспечивает возможность винтового соединения шарнира 97, расположенного на правом конце механизма включения сцепления, с ручным приводом 96.

В альтернативном варианте синхронизированного стопорного механизма ручной приводной механизм размещается внутри корпуса 106.

Механический стопор (104) для реверсера тяги двигателя самолета присоединен к приводу в корпусе реверсера тяги. Механический стопор (104) включает управляемый электрический соленоид (124), который перемещает стопорный штифт (120) между незамкнутым положением и замкнутым положением. Когда штифт (120) находится в замкнутом положении, он входит в зацепление с зубчатым колесом (114), которое установлено на валу (110), находящемуся в зацеплении с червяком привода реверсера тяги. Таким образом, перемещение корпуса реверсера тяги предотвращается до тех пор, пока не поступит команда на приведение в действие реверсера тяги, после этого стопорный штифт (120) перемещается в незамкнутое положение. При использовании изобретения снижаются нагрузки на стопорное средство. 8 з.п.ф-лы. 11 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, патент, 2154291, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4391409, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-10-20—Публикация

1993-09-21—Подача