Изобретение касается устройства подачи тонкого пруткового материала и, в частности, устройства для подачи проволоки расходуемого электрода с подающей катушки в сварочный пистолет.

Хотя настоящее изобретение находит особую выгоду в связи с подачей проволоки расходуемого электрода в сварочный пистолет и будет описываться здесь относительно такого использования, следует понимать, что изобретение применимо к подаче проволоки иной, чем проволока сварочного электрода, и подаче проволоки в связи с работой устройства, отличающегося от сварочного аппарата.

Устройство подачи проволоки для перемещения проволоки расходуемого электрода с подающей катушки в сварочный пистолет, конечно, хорошо известно, и в общем содержит приводные ролики с приводом от электродвигателя, зацепляющие диаметрально противолежащие стороны проволоки для перемещения проволоки вдоль пути по подающему устройству и оттуда по гибкой трубке или трубопроводу, ведущему в сварочный пистолет, причем этот трубопровод также может подводить к сварочному пистолету защитный газ и электрический ток. Приводные ролики могут представлять собой одну пару роликов или двойную пару, разнесенную друг от друга вдоль пути через устройство подачи проволоки и, в любом случае, устройство приводных роликов имеет находящиеся выше по ходу и ниже по ходу стороны, относительно направления перемещения посредством их проволоки. Проволока зажимается между приводными роликами на стороне выше по ходу через направляющую трубку и выходит через направляющую трубку, примыкающую к стороне ниже по ходу устройства направляющих роликов и, если устройство направляющих роликов включает разнесенные друг от друга пары направляющих роликов, проволока проходит через направляющую трубку между стороной ниже по ходу одной пары и стороной выше по ходу второй пары. Кроме того, устройство подачи проволоки может включать в себя устройство для смещения, по меньшей мере, одного из приводных роликов каждой пары по направлению к другому для содействия приводному контакту с находящейся между ними проволокой.

Ряд проблем сопутствуют конструкции и работе таких обеспечиваемых прежде устройств подачи проволоки, не самая меньшая из которых известна в технике под названием вспучивания. Вспучивание происходит в устройстве подачи проволоки, когда сопротивление перемещению проволоки через него такое, что движущая сила на проволоке преодолевает колонный предел прочности проволоки, вызывая продольный изгиб проволоки в области между точкой высокого сопротивления и движущей силой. Колонный предел прочности проволоки изменяется в соответствии с материалом проволоки и диаметром проволоки. В этом отношении, например, стальная проволока имеет более высокий колонный предел прочности, чем алюминиевая проволока, и проволока с большим диаметром имеет больший колонный предел прочности, чем проволока меньшего диаметра из того же самого материала. Слипание дорого обходится как с точки зрения времени простоя сварочного аппарата, требуемого для освобождения вспученной проволоки и повторной подачи сварочной проволоки через устройство подачи в сварочную горелку, так и из-за стоимости сварочной проволоки, теряемой при таком вспучивании.

В имеющемся прежде устройстве подачи проволоки сопротивление перемещению проволоки и, таким образом, явление вспучивания может происходить в результате засорения прохода проволоки через направляющие трубы и (или) невозможности получения и поддержания осевого выравнивания направляющих трубок по всему устройству подачи. Более конкретно в этом отношении, направляющие трубки крепят съемным образом на устройстве подачи проволоки для облегчения их удаления и очистки или замены и, поскольку направляющие трубки являются отдельными элементами, разделенными друг от друга, крайне трудно получить между ними осевое выравнивание как при изготовлении устройства подачи проволоки, так и в связи с удалением и заменой направляющих трубок, например, с целью технического обслуживания. Далее, в связи с заменой таких направляющих трубок, и особенно направляющей трубки, расположенной в промежутке между двумя парами приводных роликов, очень трудно расположить концы направляющих трубок относительно захватов приводных роликов, вследствие чего может образовываться большой зазор между концом направляющей трубки и связанным с ним захватом роликов, таким образом способствуя вспучиванию в области зазора. Неправильное выравнивание направляющих трубок, которое может возникнуть либо в результате бокового смещения, либо в результате углового смещения между их осями, создает сопротивление перемещению проволоки через устройство подачи, и, если смещение существенное, может только это вызвать вспучивание. Кроме того, перемещение проволоки через направляющие трубки, даже если последние в общем расположены на одной прямой друг с другом, приводит к истиранию, которое оставляет осадок проволоки в проходах направляющих трубок, который, в конечном итоге, накапливается в них и образует сужение и, таким образом, сопротивление перемещению проволоки, которое может вызвать вспучивание. Далее, такое истирание проволоки и, в конце концов, ограничение проходов направляющих трубок ускоряется неправильным выравниванием между направляющими трубками. Засорение направляющих трубок делает неизбежным удаление и очистку или замену их, и поскольку направляющие трубки являются отдельными элементами, удаление и очистка или замена их требует затрачивания времени и, таким образом, дорогостоящая работа на таком сварочном аппарате неизбежно прекращается во время таких ремонтных операций. Отчасти из-за этого доступ к некоторым или ко всем направляющим трубкам требует удаления приводных роликов. Очистка засоренных направляющих трубок после их изъятия особенно проблематична, поскольку накопленный в них остаток часто требует операции сверления для очистки их проходов. Такое сверление может повлиять на ось направляющей трубки, дополнительно добавляясь к трудности достижения выравнивания между соседними трубками.

Другие проблемы и недостатки, сопутствующие конструкции и работе имеющихся раньше устройств подачи проволоки, включают в себя время и стоимость, требуемые для приспосабливания устройства к использованию проволоки, имеющей разные диаметры. В этом отношении, в прежнем устройстве подачи проволоки, в котором ролики приведения проволоки, имеющие расположенные напротив друг друга периферийные канавки для приспособления к ведомой ими проволоке, канавки имеют совместный диаметр для приспосабливания к соответственному диаметру проволоки. Поэтому, если необходимо использовать проволоку большего или меньшего диаметра со сварочным устройством, приводные ролики подлежали замене. Прежде приводные ролики крепили болтами, винтами или каким-то другим способом к их поддерживающей осевой конструкции, так что их удаление занимало много времени и могло быть трудным, добавляясь ко времени простоя сварочного аппарата. Более того, устройство смещающей пружины, предусмотренное для смещения одного из приводных роликов по направлению к другому, неэффективно с точки зрения оптимизации приложения усилия пружины и, что касается устройства подачи проволоки, имеющей две пары приводных роликов, смещающие приспособления подлежат индивидуальному регулированию. Это делает крайне сложным получать одинаковое усилие сцепления приводных роликов двух групп с проволокой. Кроме того, смещающие приспособления конструктивно связаны с подающим устройством и приводными роликами так, что они конструктивно затрудняют доступ к приводным роликам и их удалению. Дополнительное увеличение стоимости технического обслуживания в связи с ранее имеющимся устройством подачи проволоки состоит в том, что упомянутые выше и другие составляющие его части не позволяют осуществлять легкий доступ и (или) удаление в связи с выполнением операций технического обслуживания и (или) их замены.

В соответствии с настоящим изобретением предлагается устройство подачи проволоки, которое благоприятно снижает до минимума и (или) преодолевает вышеизложенные и другие проблемы и недостатки, присущие конструкции и работе известных устройств подачи проволоки. В этом отношении и в соответствии с одним аспектом изобретения предлагается устройство подачи проволоки с конструкцией направляющих пластин, которая гарантирует получение и постоянное сохранение линейности прохода направления проволоки через устройство с минимальным, постоянным осевым зазором между входным и выходным концами прохода и соответствующим зажатием приводных роликов, и выравнивание прохода с приводными роликами, таким образом, оптимизируя предотвращение вспучивания, когда проволока проходит через устройство подачи проволоки. Узел направляющих пластин предпочтительно включает в себя пластины, имеющие сцепляющиеся лицевыми сторонами внутренние поверхности, одна из которых обрабатывается механически с целью обеспечения принимающей проволоку направляющей прорези, а другая из которых закрывает прорезь с целью обеспечения с ней направляющего прохода. Узел направляющих пластин крепят съемным образом на опорном элементе устройства подачи проволоки, благодаря чему пластины можно разделять и направляющую прорезь легко очищать с целью избежания образования там осадка. Более того, направляющие пластины сконструированы и конструктивно взаимосвязаны в виде сборного узла с опорным элементом таким образом, что гарантируется надлежащая ориентация прохода для проволоки относительно приводных роликов устройства каждый раз, когда узел направляющих пластин удаляют или заменяют. Что касается узла направляющих пластин, проход сквозь него для проволоки можно обеспечить выпускающими проходами, связывающими последние с атмосферой, так что осадок в проходе для проволоки можно удалять оттуда во время работы устройства для замедления накопления осадка в проходе.

В соответствии с другим аспектом изобретения для приводных роликов проволоки предусмотрено монтажное приспособление, с помощью которого приводные ролики можно быстро удалять и заменять относительно поддерживающей их конструкции. Более конкретно в этом отношении, приводные ролики для проволоки крепят на конструкции опорной оси с помощью использования устройства пружинящего упорного кольца с прорезью, которое обеспечивает быстрое и легкое подсоединение и отсоединение приводных роликов относительно осевой конструкции. Приводной ролик и соответственная приводная шестерня предпочтительно скользящим образом в осевом направлении расположены на противоположных концах втулки, соосной с конструкцией опорной оси, и с которой приводной ролик и шестерня сцепляются так, чтобы препятствовать относительному вращению между ними. Это монтажное приспособление обеспечивает, по выбору, снятие приводного ролика независимо от соответствующей ему приводной шестерни, или снятие приводного ролика и приводной шестерни в виде единого узла с соответствующей конструкцией опорной оси. Далее, в соответствии с этим аспектом изобретения конструкция опорной оси для одного из узлов приводных роликов и приводных шестерен крепится для поворотного смещения от ориентации, параллельной конструкции опорной оси другого узла роликов и шестерен для угловой ориентации относительно последнего, обеспечивая таким образом доступ к узлу направляющих пластин и приводным роликам в связи со снятием их с опорной конструкции.

В соответствии с еще одним аспектом изобретения, приводные ролики устройства подачи проволоки снабжены смежными в осевом направлении кольцевыми ведущими проволоку канавками, каждая из которых предназначена для приспособления к проволоке различного диаметра. Дополнительные канавки к канавкам на приводных роликах выравнены с путем подачи проволоки через устройство, и приводные ролики имеют возможность монтироваться в обратном направлении на своих опорных осевых конструкциях для расположения других дополнительных канавок на одной прямой с путем подачи проволоки. Согласно этому в связи с данным аспектом изобретения один комплект (группу) приводных роликов можно приспосабливать к двум разным диаметрам проволоки, подлежащей подаче через устройство, просто путем изменения ориентации приводных роликов относительно их опорной конструкции. В то же время, следует понимать, что ролики можно снабдить парой приводных канавок одинакового размера для размещения проволоки одинакового диаметра, благодаря чему срок службы приводных роликов возрастает. В любом случае вышеупомянутое приспособление быстрого соединения-разъединения минимизирует время простоя, связанное с реверсированием приводных роликов.

В соответствии с еще одним аспектом изобретения предлагается устройство передачи регулируемого усилия для смещения одного из пары приводных роликов для проволоки по направлению к другому с целью регулирования приводного сцепления роликов с находящейся между ними проволокой. Кроме того, в соответствии с данным аспектом изобретения, один приводной ролик монтируют на опорной осевой конструкции, включающей в себя элемент закрепленной одним концом оси, имеющий поддерживаемый конец и неподдерживаемый конец, который простирается наружу от приводного ролика. Регулируемая сила смещения прикладывается к неподдерживаемому концу оси ролика для смещения последнего и, таким образом, одного приводного ролика по направлению к другому. Сила смещения предпочтительно прикладывается к неподдерживаемому концу оси ролика через устройство рычага, который оптимизирует передачу усилия от соответственной смещающей пружины к оси. Прикладываемую силу смещающей пружины к устройству рычага можно регулировать вручную, и в связи с устройством подачи, имеющим две группы приводных роликов, такое регулирование обоих приспособлений передачи усилия одновременно достигается благодаря общему регулирующему элементу. В связи с данным аспектом изобретения составляющие части регулируемого приспособления передачи усилия предпочтительно крепят на плече, благодаря которому составляющие части оказываются поворотными между рабочим и нерабочим положениями относительно неподдерживаемого конца оси ролика. В рабочем положении элемент передачи усилия на рычаге зацепляет неподдерживаемый конец оси ролика, а в нерабочем положении плечо и передающие усилие элементы располагаются так, чтобы оптимизировать доступ к блокам приводных роликов и узлу направляющих пластин устройства. Поворотное плечо предпочтительно имеет форму крышки, которая в рабочем положении передающего усилие приспособления закрывает приводные ролики и узел направляющих пластин, а неподдерживаемый наружный конец оси ролика снабжен передающим усилие элементом, который скошен и обеспечен кольцеобразной выемкой, прилегающей к внутреннему концу скоса. Последний обеспечивает передающий усилие элемент на рычаге для зацепления скошенной поверхности во время перемещения плеча в рабочее положение и для зацепления в канавке, благодаря чему передающий усилие элемент освобождающим образом удерживает плечо и, таким образом, передающее усилие приспособление в рабочем положении.

Устройство подачи проволоки приспособлено для монтажа поворотным и регулируемым образом на трубчатой втулке, которая соосна с наружной осью приводимой двигателем коробки передач, с помощью которого вращаются ведущие шестерни. Конструкция и конструктивная взаимосвязь между составными частями устройства подачи проволоки таковы, чтобы оптимизировать их компактность, а также возможность легкого доступа к составным частям и их изъятия в связи с выполнением операций технического обслуживания и замены, очистки узла направляющих пластин проволоки и реверсирования приводных роликов проволоки.

В соответствии с этим, важнейшей целью настоящего изобретения является получение такого устройства подачи проволоки, которое содержит приводные ролики проволоки, связанные с конструктивным приспособлением, обеспечивающим направляющий проход проволоки через устройство.

Другой целью является создание устройства с упомянутой выше особенностью, имеющего направляющее приспособление для проволоки, которое гарантирует получение и постоянное поддержание линейности направляющего прохода для проволоки через устройство и выравнивание прохода с приводными роликами для проволоки.

Еще одной целью является создание устройства с упомянутой выше особенностью, в котором составляющие части, обеспечивающие направляющий проход для проволоки, легко можно удалять для очистки, устанавливать и конструктивно взаимосвязывать друг с другом и с опорными элементами устройства с целью гарантирования соответствующего выравнивания направляющего прохода проволоки с приводными роликами при разборке и повторной сборке с опорными элементами.

Еще одной целью является создание устройства с упомянутой выше отличительной особенностью, в котором направляющее приспособление для проволоки содержит направляющие пластины, имеющие плоские внутренние поверхности, одна из которых снабжена направляющей прорезью для проволоки, а другая из которых накрывает прорезь с целью обеспечения в ней направляющего прохода для проволоки.

Следующей целью является обеспечение устройства с упомянутой выше отличительной особенностью, в котором приводные ролики можно монтировать съемным образом на их опорных осевых конструкциях с помощью быстро освобождаемого устройства пружинящего кольца с прорезью.

Следующей целью является обеспечение устройства с упомянутой выше отличительной особенностью, в котором один из пары приводных роликов можно смещать от другого для облегчения доступа к направляющему узлу проволоки и приводным роликам для их удаления.

Следующей целью является создание устройства с упомянутой выше отличительной особенностью, имеющего улучшенную компоновку, с помощью которой приводные ролики и соответственные приводные шестерни крепятся на общей опоре, которую можно удалять как единое целое с опорной осевой конструкцией для него и с которой приводные ролики селективно можно удалять независимо от ведущих шестерен.

Следующей целью является создание устройства с упомянутой выше отличительной способностью, в котором один из пары приводных роликов поддерживается на осевой конструкции, имеющей неподдерживаемый конец, простирающийся наружу от одного ролика, и по отношению к которой прикладывается регулируемое усилие для смещения одного ролика по направлению к другому в связи с регулированием приводного сцепления роликов с находящейся между ними проволокой.

Следующей целью является обеспечение устройства с упомянутой выше отличительной особенностью, в котором передача усилия к неподдерживаемому концу оси ролика осуществляется через улучшенное приспособление смещаемого пружиной рычага, в котором смещающее усилие пружины относительно рычага можно регулировать вручную.

Следующей целью является создание устройства с упомянутой выше отличительной особенностью, в котором элементы передачи регулируемого усилия смонтированы на поворотном плече и включают в себя элемент, сцепляющийся с неподдерживаемым концом оси ролика с целью способного освобождаться удержания плеча в рабочем положении, из которого плечо можно освобождать и перемещать в нерабочее положение, при котором оказываются легко доступными приводные ролики, их опорные осевые конструкции и направляющий проволоку узел.

Следующей целью является обеспечение устройства с упомянутыми выше отличительными особенностями, в котором поворотное плечо имеет форму крышки, которая в рабочем положении передающего усилие приспособления закрывает и защищает приводные ролики, направляющий проволоку узел и передающие усилие элементы.

Следующей целью является создание устройства с упомянутой выше отличительной особенностью, которое конструктивно компактное и в котором составляющие части легко доступны и их легко и быстро можно снимать для целей технического обслуживания и (или) замены.

Перечисленные выше и другие цели будут частично очевидными, а частично указаны более полно ниже в связи с описанием предпочтительных вариантов осуществления изобретения, иллюстрируемых на прилагаемых чертежах, на которых:

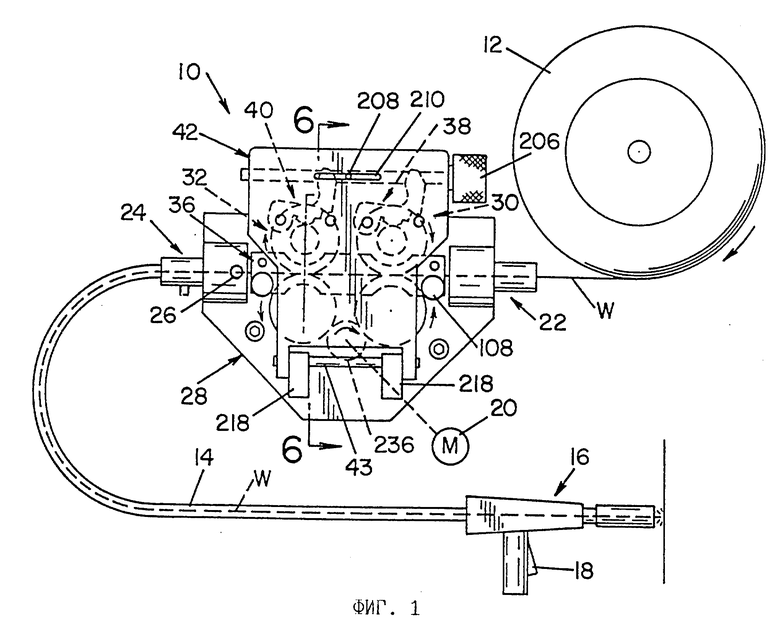

Фиг. 1 представляет вид спереди в вертикальном разрезе, изображающий соответствующее настоящему изобретению устройство подачи проволоки, связанное с подающей проволоку катушкой и сварочным пистолетом.

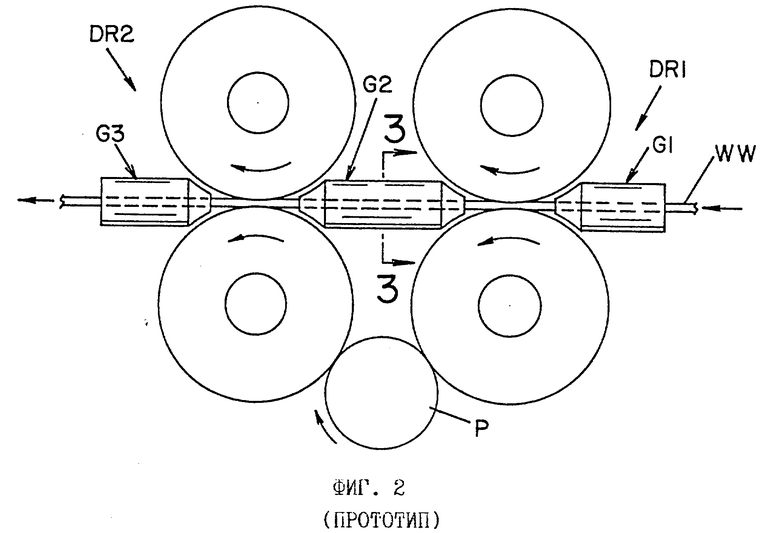

Фиг. 2 представляет схематическую иллюстрацию элементов приводных роликов и трубчатых направляющих проволоки известных устройств подачи проволоки.

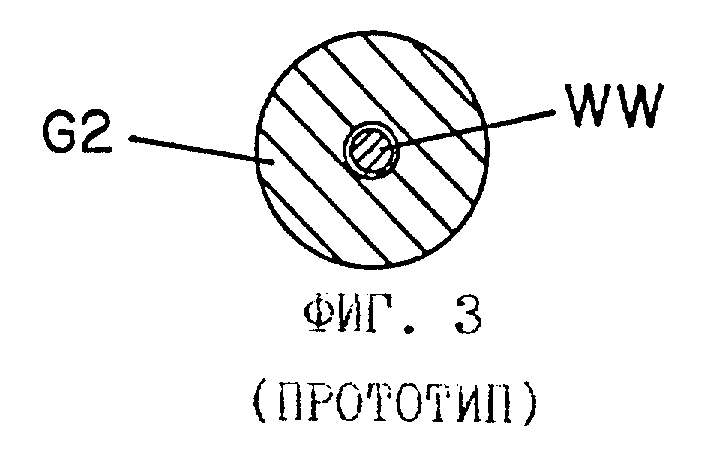

Фиг. 3 представляет вид в поперечном разрезе известного направляющего проволоку элемента, сделанном по линии 3-3 фиг. 2.

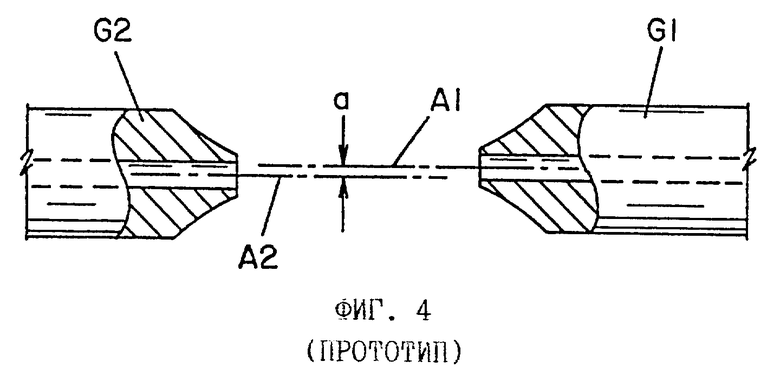

Фиг. 4 схематически иллюстрирует известные трубчатые направляющие проволоку элементы, в которых оси смещены в боковом направлении.

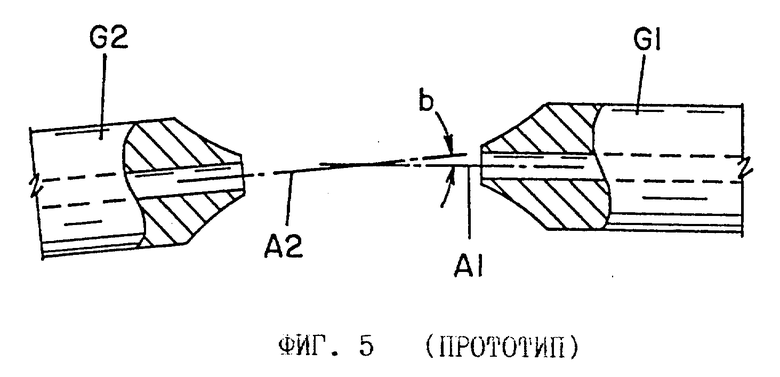

Фиг. 5 иллюстрирует известные трубчатые направляющие проволоку элементы, в которых оси имеют угловое смещение.

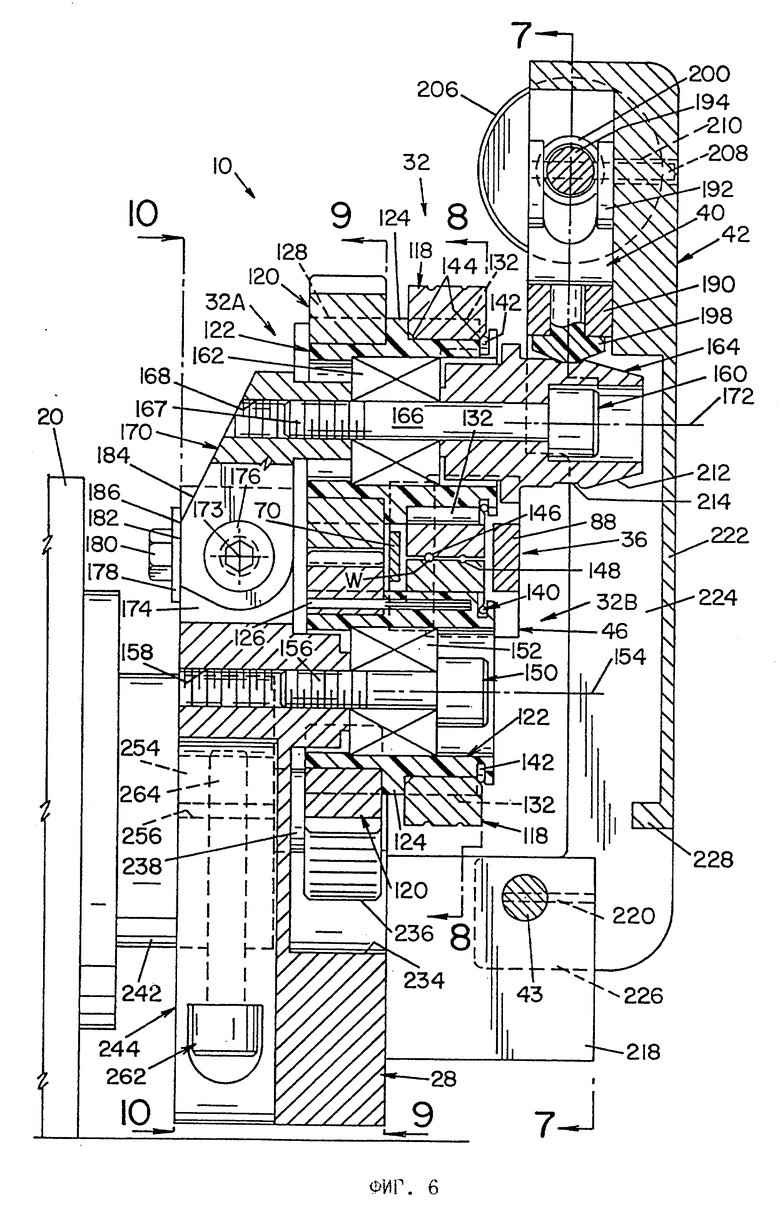

Фиг. 6 представляет вид в вертикальном разрезе соответствующего настоящему изобретению устройства подачи проволоки, сделанном по линии 6-6 фиг. 1 и видимом в направлении линии 6-6 на фиг. 7.

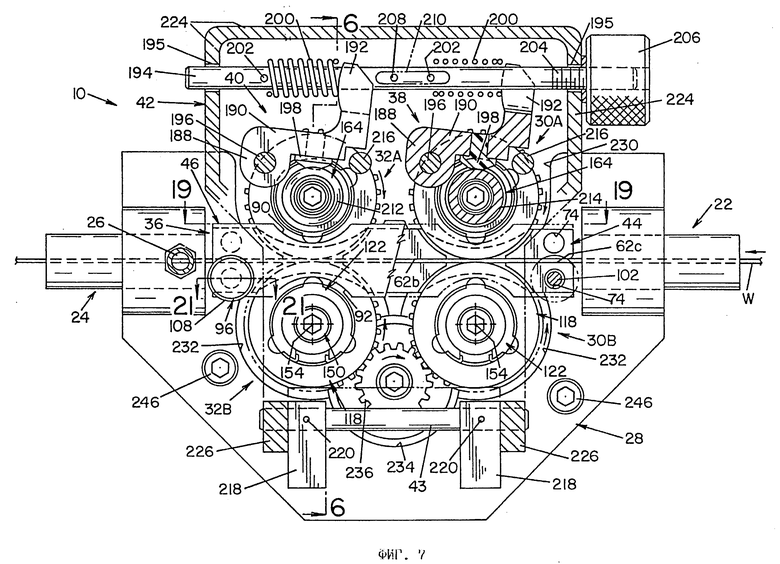

Фиг. 7 представляет вид в вертикальном разрезе устройства, сделанном по линии 7-7 фиг. 6.

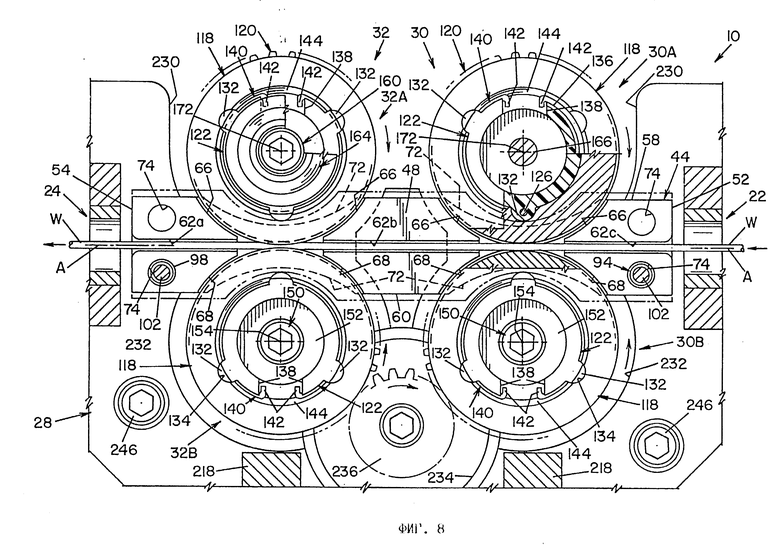

Фиг. 8 представляет вид в вертикальном разрезе устройства, сделанном по линии 8-8 фиг. 6.

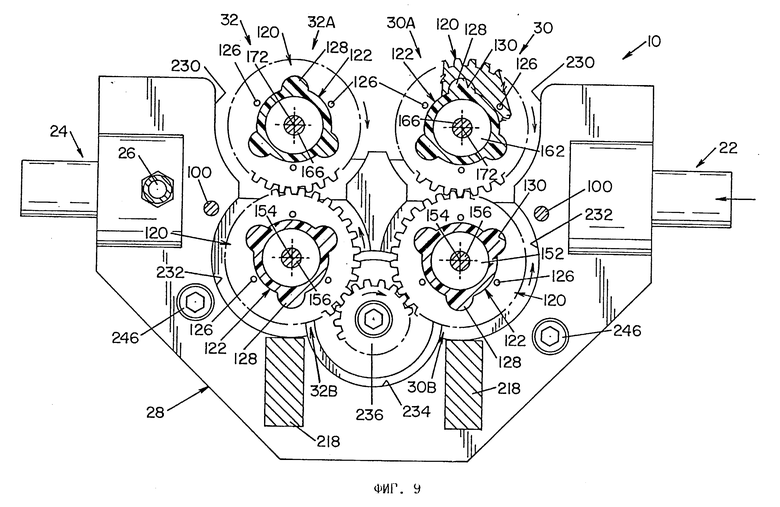

Фиг. 9 представляет вид в вертикальном разрезе устройства, сделанном по линии 9-9 фиг. 6.

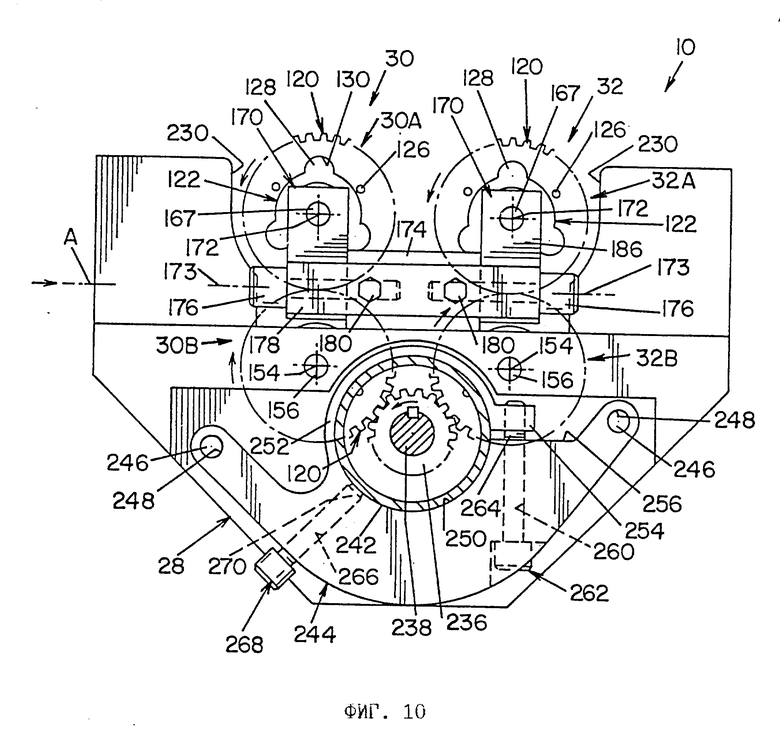

Фиг. 10 представляет вид сзади в вертикальной проекции, с частичным разрезом, в направлении по линии 10-10 фиг. 6.

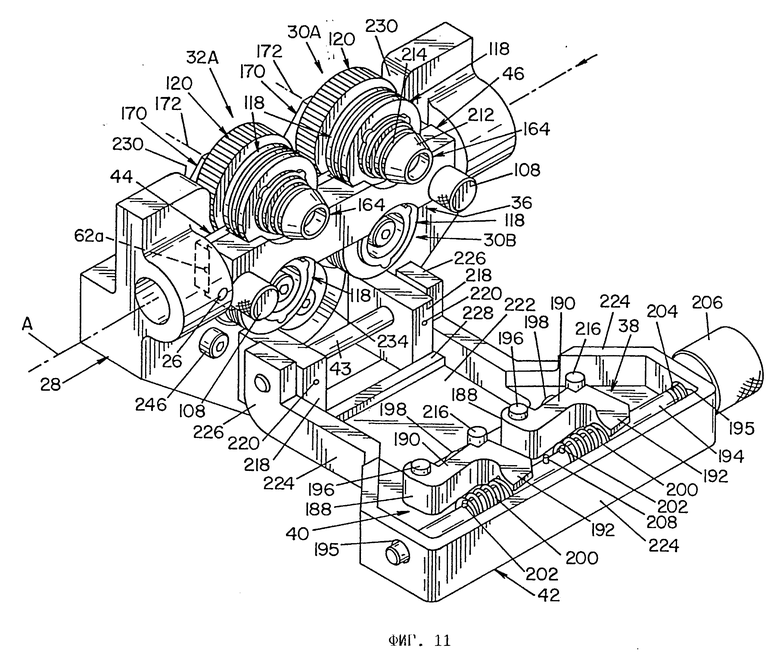

Фиг. 11 представляет изображение в перспективе устройства, иллюстрирующее поворотное плечо, поддерживающее элементы передающего усилие приспособления в нерабочем положении.

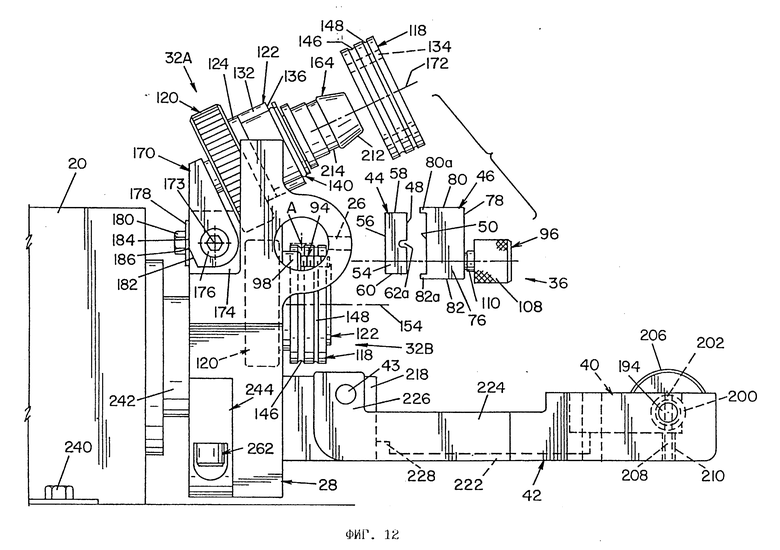

Фиг. 12 представляет вертикальную проекцию с торца устройства с положением поворотного плеча, показанным на фиг. 11, и иллюстрирующую один из приводных роликов и узел направляющих пластин в их снятых положениях.

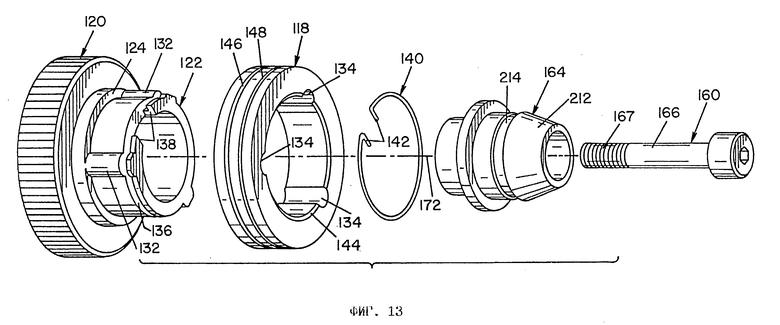

Фиг. 13 представляет изображение в разобранном виде в перспективе составных частей одного из узлов верхней шестерни, приводного ролика и опорного осевого узла.

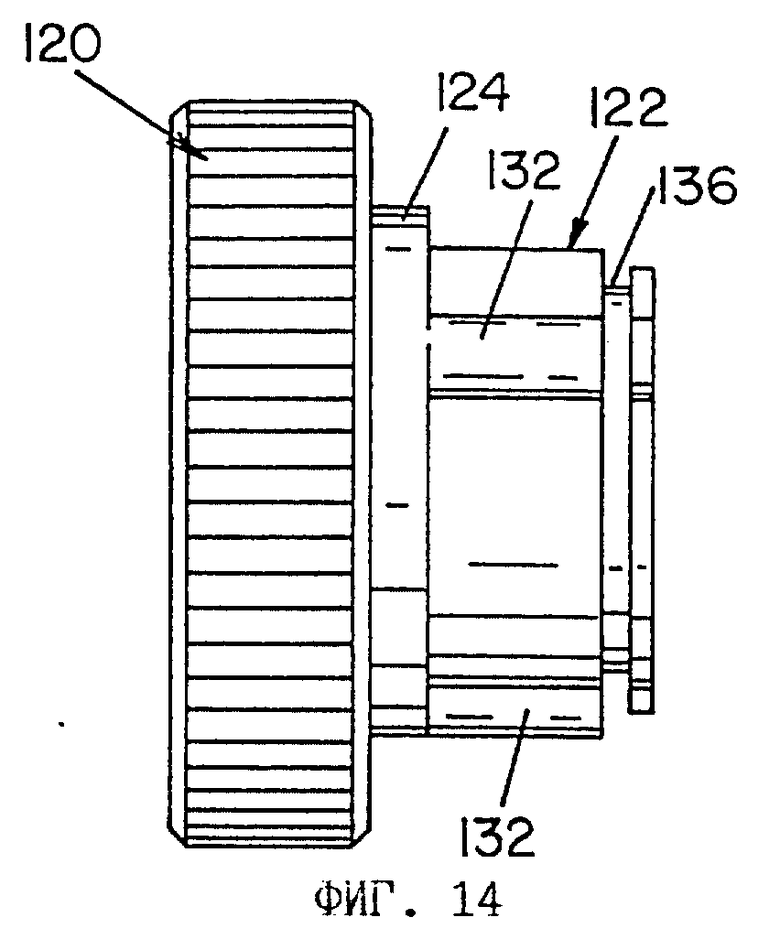

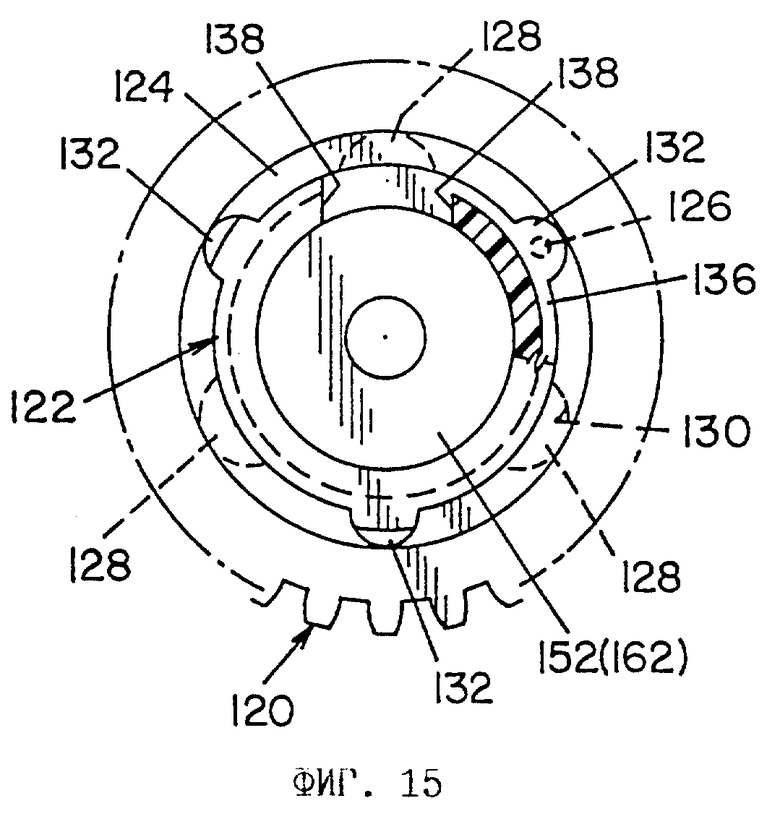

Фиг. 14 представляет вид вертикальной проекции сбоку, изображающий опорную манжету приводной шестерни, приводного ролика с приводной шестерней на ней.

Фиг. 15 представляет вид с торца вертикальной проекции, с частичным вырезом, видимый справа налево на фиг. 14.

Фиг. 16 иллюстрирует пружинящее упорное кольцо с прорезью, с помощью которого приводные ролики крепятся съемным образом на опорной манжете.

Фиг. 17 представляет вид с торца вертикальной проекции, с частичным вырезом, приводного ролика.

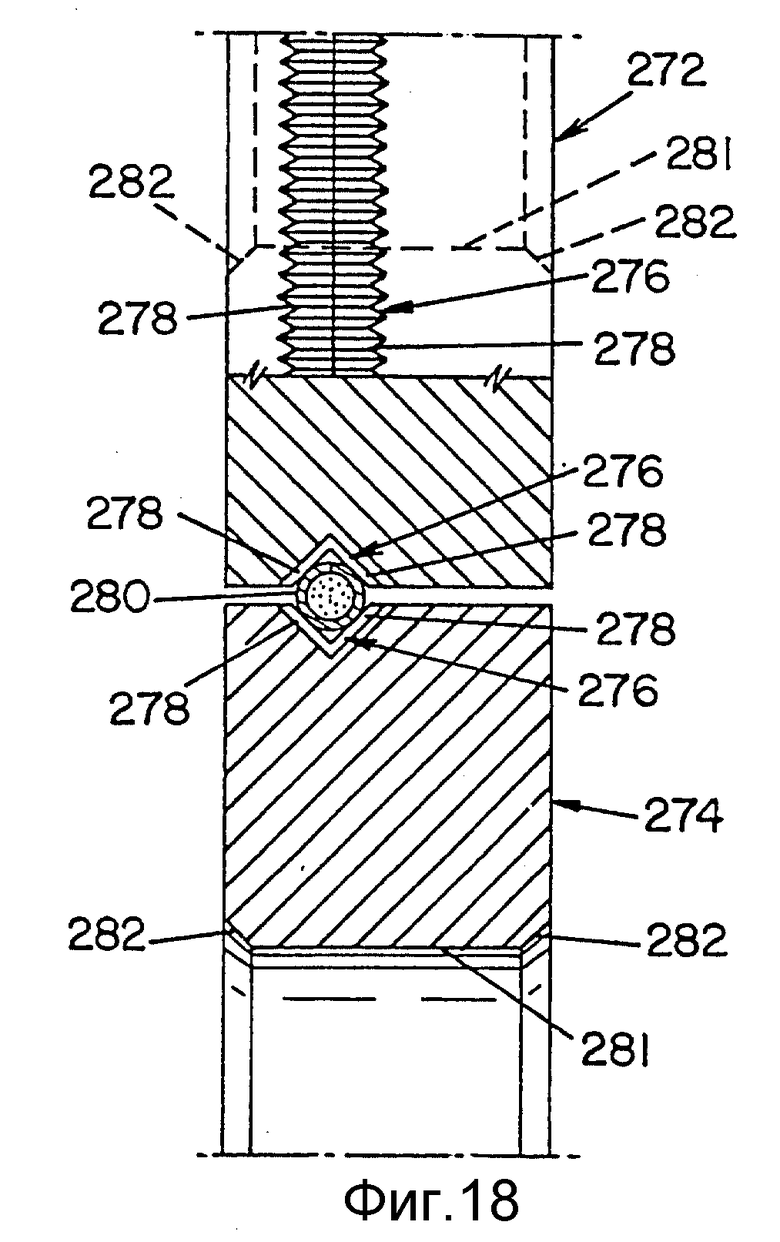

Фиг. 18 представляет вид в вертикальной проекции с частичным вырезом, изображающий приводные ролики, имеющие расположенные напротив друг друга зубчатые канавки для приведения фитильного сварочного электрода.

Фиг. 19 представляет вид сверху, с частичным разрезом, узла направляющих проволоку пластин, взятый по линии 19-19 фиг. 7.

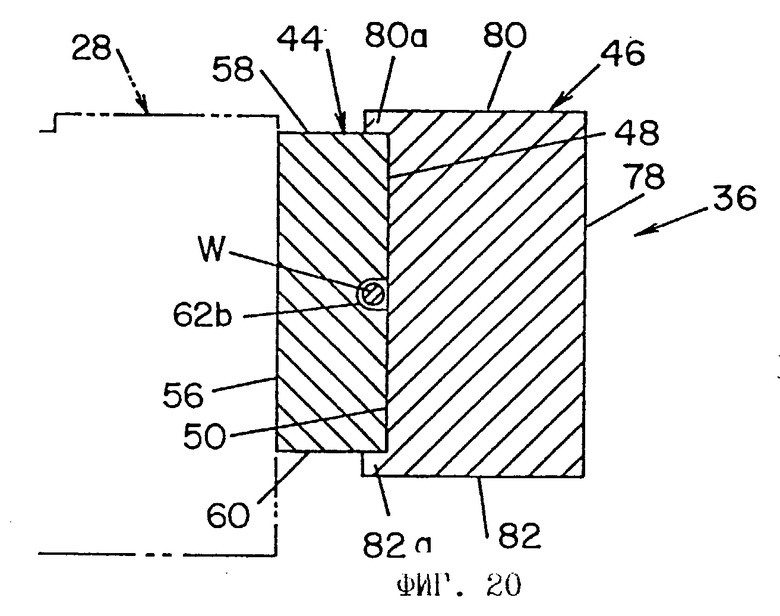

Фиг. 20 представляет вид вертикальной проекции в поперечном разрезе элементов направляющих пластин, взятый по линии 20-20 фиг. 19.

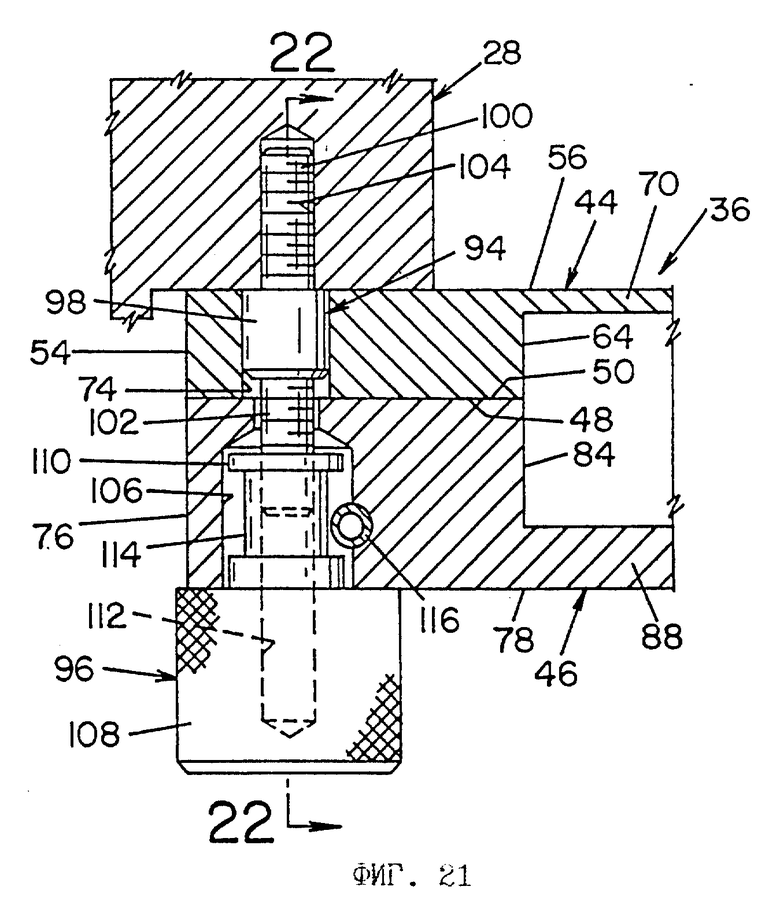

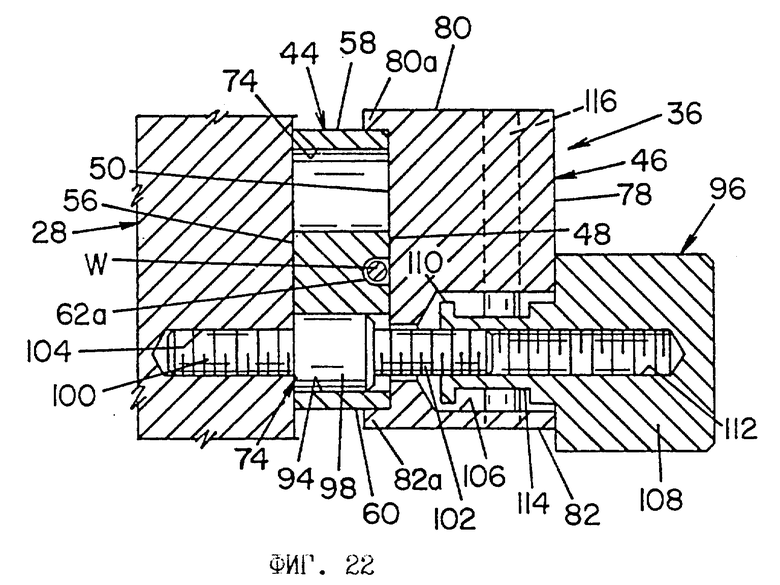

Фиг. 21 представляет вид сверху в разрезе, изображающий устройство монтажа узла направляющих пластин.

Фиг. 22 представляет вид вертикальной проекции в поперечном разрезе, взятый по линии 22-22 на фиг. 21.

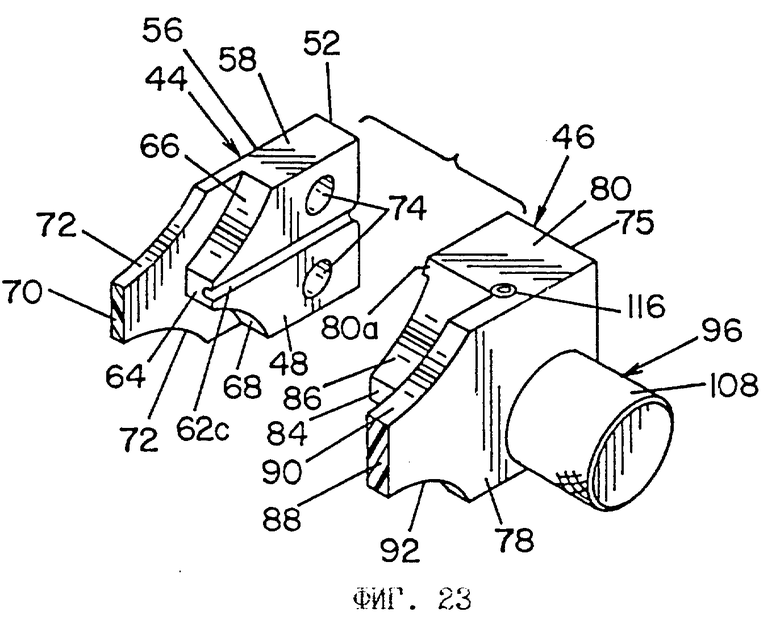

Фиг. 23 представляет изображение в перспективе торцевых участков пластин узла направляющих пластин.

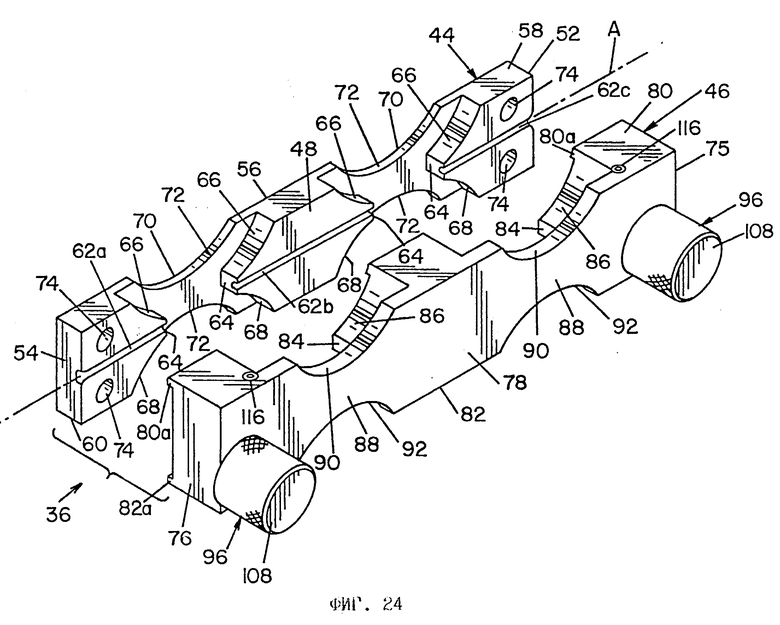

Фиг. 24 представляет изображение в перспективе элементов направляющей пластины и накрывающей пластины узла направляющих пластин в разобранном взаимном положении.

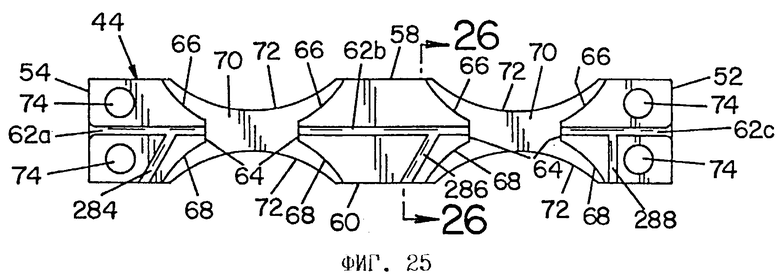

Фиг. 25 представляет вид вертикальной проекции направляющей пластины, видоизмененной с целью обеспечения выпускных проходов.

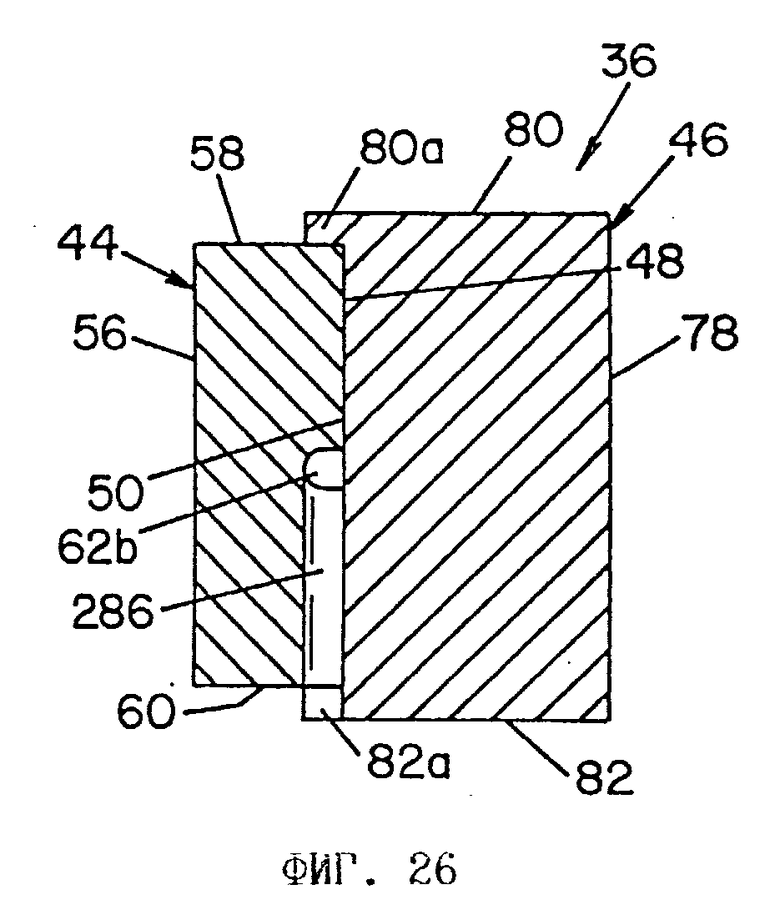

Фиг. 26 представляет вид вертикальной проекции в поперечном разрезе показанной на фиг. 25 направляющей пластины, взятом по линии 26-26 фиг. 25 и показывающий направляющую пластину, собранную с накрывающей пластиной.

Фиг. 27 представляет вертикальную проекцию в поперечном разрезе направляющей пластины, изображающую модификацию выпускного прохода.

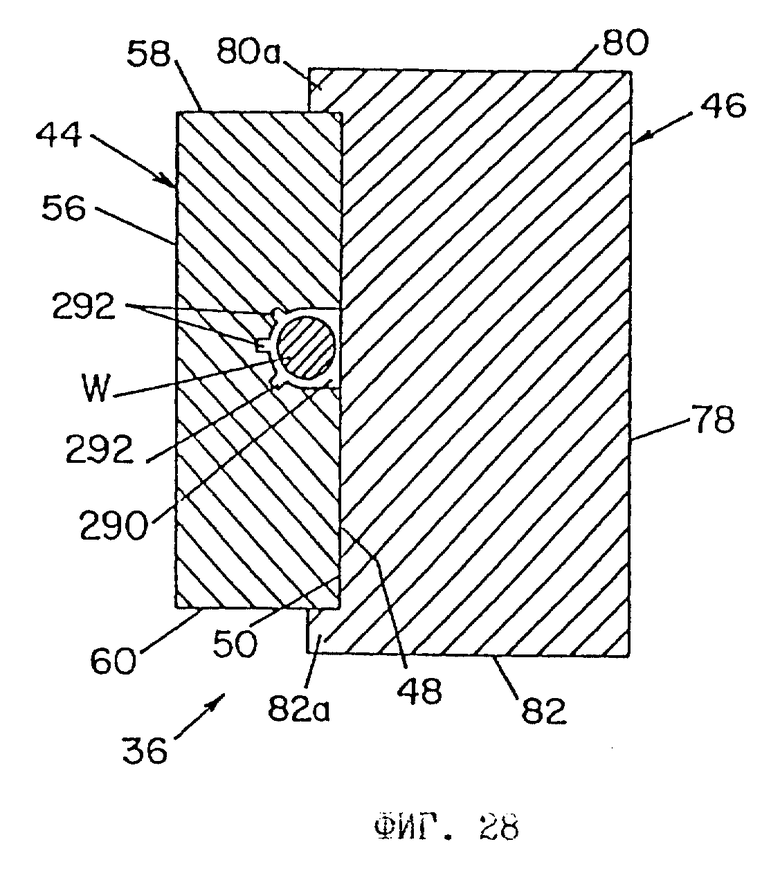

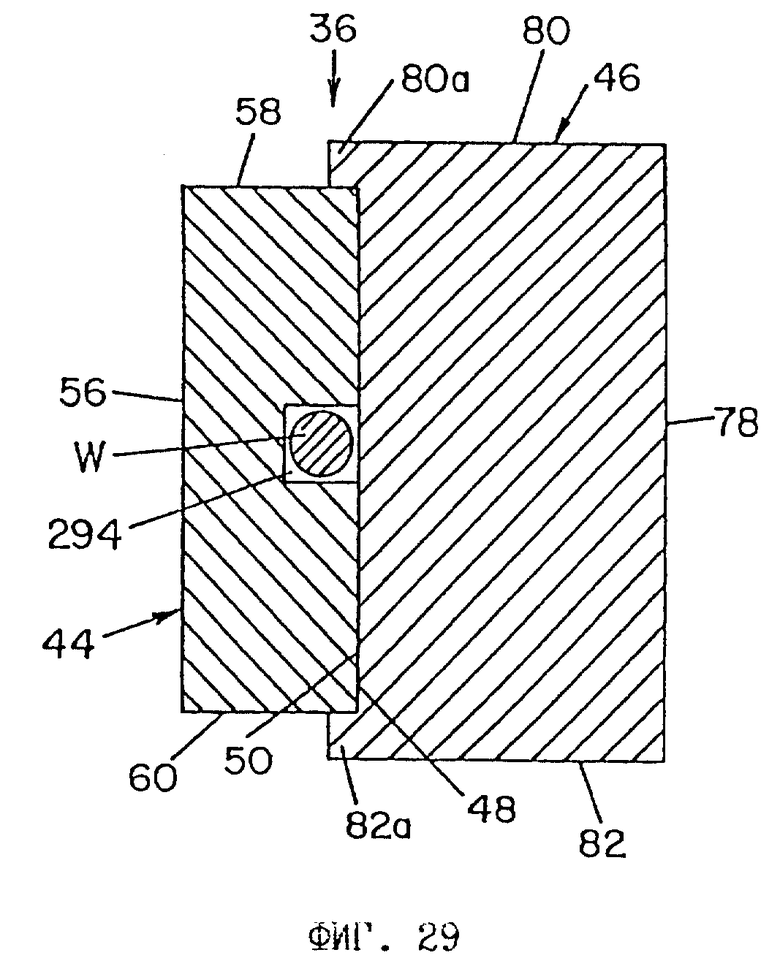

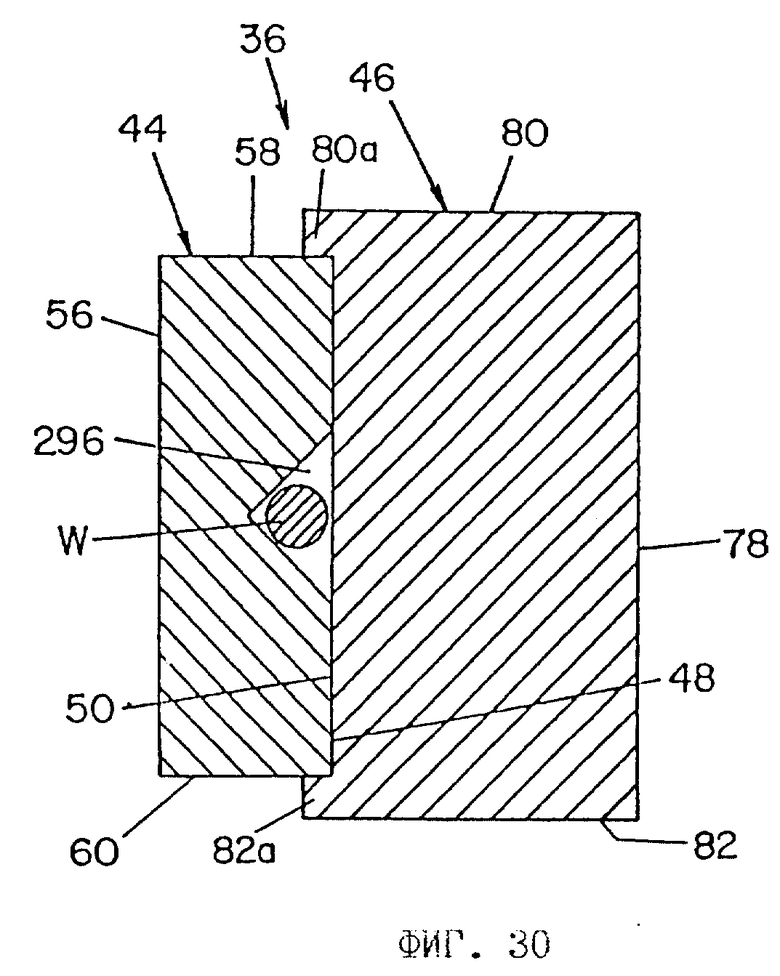

Фиг. 28-30 представляют вертикальные проекции в поперечных разрезах узла направляющих пластин, изображающие модификации направляющих прорезей для проволоки в направляющей пластине.

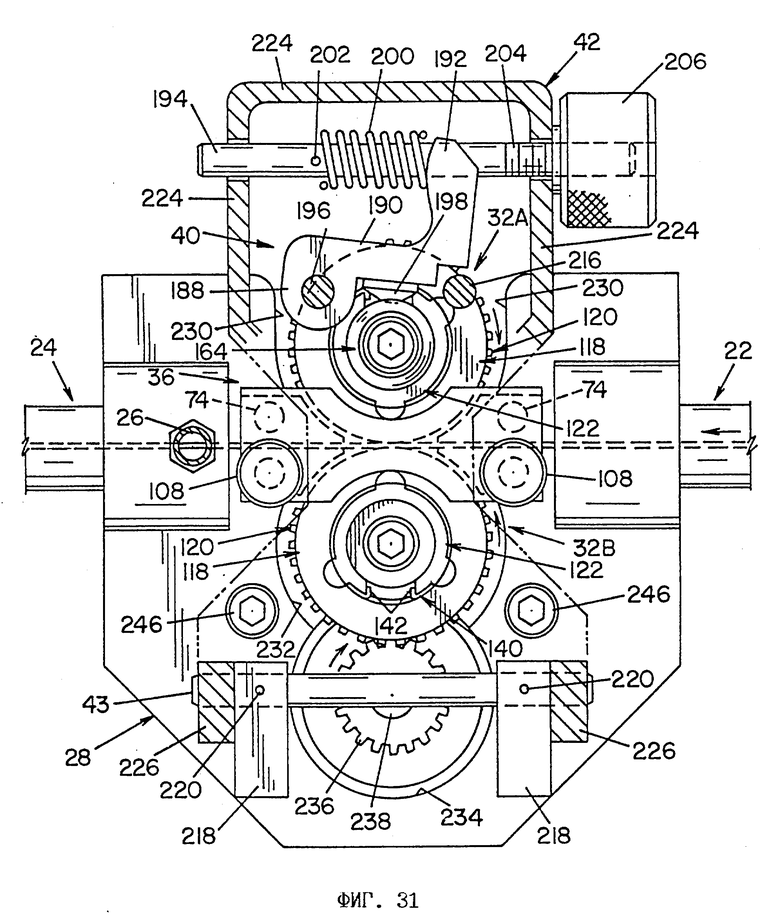

Фиг. 31 представляет вид спереди вертикальной проекции с частичным разрезом, иллюстрирующий соответствующее настоящему изобретению устройство подачи проволоки, содержащее одну пару приводных роликов.

Рассмотрим теперь более подробно чертежи, изображения на которых представлены только с целью иллюстрирования предпочтительных вариантов осуществления изобретения, а не с целью ограничения изобретения; соответствующее настоящему изобретению устройство подачи проволоки 10, как показано на фиг. 1, приспособлено для приема проволоки W с подающей катушки 12 сварочной проволоки и для подачи проволоки через гибкую трубку или трубопровод 14 в сварочный пистолет 16, имеющий пусковое устройство 18, с помощью которого управляется сварочная операция, включающая подачу проволоки W в пистолет. В этом отношении, пусковое устройство 18 управляет приведением в действие электромотора 20, с помощью которого вращаются приводные ролики в устройстве подачи проволоки 10, как описывается подробно ниже, для передвижения проволоки W через устройство подачи в пистолет 16. Устройство подачи имеет входной по ходу конец 22, в который подается проволока W с катушки 12, и нижний по ходу конец 24 в форме штуцера, с которой подходящим образом соединен трубопровод 14. В иллюстрируемом варианте осуществления подающее устройство снабжено отверстием 26 в его нижнем по ходу конце для ведения соответствующего защитного газа в трубопровод 14, который, как известно и не показано, также приспособлен для подачи сварочного тока в пистолет 16. Главные составляющие части устройства подачи 10, которые более подробно описаны ниже, включают в себя элемент блока опоры 28, первую и вторую пары верхнего и нижнего блоков приводных роликов и приводной шестерни 30 и 32, соответственно, приводимые ведущей шестерней 236, которая приводится в действие мотором 20, узел направляющих пластин 36 для проволоки, и первое и второе регулируемые приспособления 38 и 40 передающего усилия рычага, соответственно, связанные с блоками приводных роликов и приводных шестерен 30 и 32. Передающие усилия приспособления смонтированы на поворотном плече 42, которое в рабочем положении передающих усилие элементов, показанных на фиг. 1, закрывает наружные стороны узла направляющих пластин 36 и блоки приводных роликов и приводных шестерен 30 и 32.

Фиг. 2-5 чертежей схематически иллюстрируют известное конструктивное устройство для направления сварочной проволоки через устройство подачи проволоки, которое создает и выдвигает проблемы, а именно вспучивание, которые благоприятно сведены к минимуму или преодолеваются в соответствии с одним описываемым ниже аспектом настоящего изобретения. Как показано на фиг. 2, первая и вторая пары приводных роликов для проволоки DR1 и DR2 зацепляют диаметрально противоположные стороны сварочной проволоки WW и приводятся в действие ведущей шестерней P для перемещения проволоки справа налево на фиг. 2. Трубчатые направляющие проволоку элементы G1, G2 и G3 из закаленной стали связаны с захватами пар приводных роликов для направления сварочной проволоки через подающее устройство. Хотя и не показано, направляющие элементы съемным образом смонтированы в высверленных отверстиях опорных элементов устройства подачи, например, с помощью крепежных болтов, зацепляющих поперек элементы в высверленных отверстиях, а направляющие элементы являются съемными для облегчения их чистки и (или) замены. Чистка представляет собой трудную задачу из-за закрытой трубчатой конструкции направляющих элементов. Действительно, часто бывает необходимо просверлить отверстие для проволоки сквозь направляющие элементы с целью удаления осадка от проволоки, который накапливается на стенках отверстия. Кроме того, поскольку направляющие элементы конструктивно независимы друг от друга и соединяются в соответственных рассверленных отверстиях в устройстве подачи под действием поперечной силы, налагаемой на них крепежными болтами, трудно получить и (или) сохранить требуемое их соосное выравнивание при соединении в случае монтажа, изъятия и повторной установки направляющих элементов в устройстве подачи. Таким образом, как показано на фиг. 4 и 5, что касается направляющих элементов G1 и G2, то их оси A1 и A2 могут неправильно выравниваться с поперечным смещением а между ними или угловым смещением b между ними. В любом случае, такая несоосность создает сопротивление продвижению сварочной проволоки через устройство подачи и снятие стружки проволоки и засорение отверстия, которое в результате может привести к вспучиванию. Например, что касается показанных на фиг. 4 и 5 смещений и местоположения направляющих элементов G1 и G2 на фиг. 2, то смещение может создавать сопротивление продвижению сварочной проволоки через направляющий элемент G2, вследствие чего приводное усилие приводных роликов DR1 может преодолеть колонный предел прочности сварочной проволоки, вызывая вспучивание в области между захватом на стороне ниже по ходу роликов DR1 и стороне выше направляющего элемента G2. Более того, нарастание осадка в направляющем элементе G2 также ограничивает продвижение сварочной проволоки сквозь него, и таким образом только нарастающий осадок может вызвать вспучивание и, если он сочетается со смещением осей соседних направляющих элементов, может способствовать более раннему образованию вспучивания, чем это может произойти в результате либо только нарастания осадка, либо только неправильного выравнивания.

Узел направляющих пластин 36 для проволоки и его крепления в соответствии с настоящим изобретением гарантирует получение и непрерывное сохранение линейного направляющего проволоку прохода через устройство подачи и расположение на одной прямой прохода с приводными роликами проволоки этого устройства. Кроме того, узел направляющих пластин легко снимается для чистки, и эти особенности совместно обеспечивают исключение возникновения вспучивания почти при всех обстоятельствах. В этом отношении, как показано на фиг. 11, 12, 19, 20 и 24 чертежей, узел направляющих пластин 36 содержит первую и вторую детали направляющих пластин 44 и 46, которые могут быть из подходящего полимерного материала типа найлона или подходящего металла типа алюминия или закаленной стали. При сборке, как описано более подробно ниже, направляющие пластины 44 и 46 имеют сцепляющиеся лицевыми сторонами плоские внутренние поверхности 48 и 50, соответственно. Элемент направляющей пластины 44 имеет противоположные в продольном направлении концы 52 и 54, наружную в боковом направлении сторону 56, которая является плоской и параллельной внутренней стороне 48, и верхнюю и нижнюю стороны 58 и 60, соответственно. Во внутренней поверхности 48 обеспечена принимающая проволоку направляющая прорезь, имеющая участки 62a, 62b и 62c, образованная, например, фрезерованием, штампованием, формованием или литьем, и проходит между противоположными концами 52 и 54 вдоль линейной оси A прорези, которая расположена по центру между верхней и нижней сторонами 58 и 60 элемента направляющей пластины. Для цели, которая будет ясна ниже, через направляющую пластину 44 между ее верхней и нижней сторонами предусмотрены отверстия приводных роликов проволоки, причем каждое из отверстий включает в себя разнесенные друг от друга в продольном расположении торцевые стенки 64, пересекающие направляющую прорезь в плоскости, поперечной оси A. Каждое из отверстий приводных роликов далее включает в себя верхние арочные стенки 66, которые для каждого отверстия приводных роликов расходятся от торцевых стенок 64 и пересекают верхнюю стенку 56, и нижние арочные стенки 68, которые для каждого отверстия приводных роликов расходятся от торцевых стенок 64 и пересекают нижнюю сторону 60. Каждое отверстие приводных роликов дополнительно определяется в поперечном направлении наружной стенкой 70, имеющей дугообразные верхний и нижний края 72 для целей, которые станут ясны ниже. Каждый противоположный в продольном направлении конец направляющей пластины 44 снабжен парой крепежных отверстий 74, проходящих сквозь них между внутренней поверхностью 48 и наружной стороной 56. Отверстия каждой пары находятся на противоположных сторонах направляющей прорези и удалены на равные расстояния от оси A для цели, определяемой ниже.

Плоская внутренняя поверхность 50 направляющей пластины 46 накрывает направляющую прорезь для проволоки в направляющей пластине 44, благодаря чему направляющая прорезь и внутренняя поверхность 50 вместе обеспечивают направляющий проход для проволоки через узел направляющих пластин между его противоположными концами. Направляющая пластина 46 имеет противоположные в продольном направлении концы 75 и 76, наружную в боковом направлении сторону 78 и верхнюю и нижнюю стороны 80 и 82, соответственно, а последняя включает в себя соответствующие фланцы 80a и 82a, которые проходят в боковом направлении внутрь через соответствующую одну из верхней и нижней сторон 58 и 60 направляющей пластины 44 для выравнивания в вертикальном направлении направляющих пластин в связи с узлом и его монтажом. Внутренняя в боковом направлении сторона направляющей пластины 46 является дополнительной относительно отверстий приводных роликов проволоки в направляющей пластине 44 и, в этом отношении, снабжена парой отверстий для приводных роликов, каждое их которых содержит разнесенные друг от друга в продольном направлении торцевые стенки 84, копланарные с соответствующей одной из торцевых стенок 64 в направляющей пластине 44. Отверстия для приводных роликов в направляющей пластине 46 дополнительно включают в себя арочные верхние стенки 86, каждая из которых совпадает с соответствующей одной из верхних стенок 66 направляющей пластины 44. Хотя это и не показано, следует понимать, что отверстия для приводных роликов проволоки через направляющую пластину 46 включают в себя нижние арочные стенки, каждая из которых совпадает с соответствующей одной из нижних арочных стенок 68 направляющей пластины 44. Кроме того, отверстия приводных роликов, проходящие через направляющую пластину 46, включают в себя наружные в боковом направлении стенки 88, имеющие дугообразные верхнюю и нижнюю стороны 90 и 92 соответственно.

Как будет ясно из фиг. 7 и 21-24, узел направляющих пластин 36 приспособлен для возможности его крепления к верхнему опорному блоку 28 устройства подачи проволоки с помощью направляющего штифта и узлов крепления на противоположных в продольном направлении концах узла направляющих пластин, а каждый из направляющих штифтов и узлов крепления включает в себя элемент 94 штифта крепления и направления, прикрепленный к опорному блоку 28, и крепежный элемент 96, смонтированный на направляющей пластине 46. Более конкретно в этом отношении, штифт 94 крепления и направления включает в себя часть направляющего штифта 98, имеющую собственные снабженные резьбой хвостовики 100 и 102, составляющие с ней единое целое и идущие от его противоположных в осевом направлении концов. Снабженный резьбой хвостовик 100 входит в снабженное резьбой обеспеченное для этого отверстие 104 в опорном блоке 28, благодаря чему штифт крепления и направления надежно крепится к опорному блоку. При таком монтаже часть направляющего штифта 98 приспосабливается для расположения в нижнем одном из направляющих отверстий 74 в направляющей пластине 44 у соответственного конца последней, а снабженный резьбой хвостовик 102 приспособлен для введения в высверленное отверстие 106, предусмотренное в направляющей пластине 46 для крепежного элемента 96. Крепежный элемент 96 включает рабочую головку с накаткой 108, примыкающую к наружной стороне 78 направляющей пластины 46, и стержень 110, проходящий в наружный конец высверленного отверстия 106 и имеющий идущее внутрь снабженное резьбой высверленное отверстие 112, принимающее снабженный резьбой хвостовик 102 штифта крепления и направления 94. Таким образом, можно понять, что вращение головки 106 в направлении для перемещения последней в осевом направлении внутрь на хвостовике 102 обеспечивает зажимающее зацепление узла направляющих пластин относительного опорного блока 28, и что вращение головки 108 в противоположном направлении обеспечивает освобождение направляющих пластин 44 и 46 для отделения от опорного блока 28. Головку 108 предпочтительно крепят на направляющей пластине 46 относительно осевого отделения от него и с этой целью стержень 110 предусмотрен рядом с ее внутренним в осевом направлении концом с идущим по окружности углублением 114, а штифт ролика 116 крепится на направляющей пластине 46 для прохождения через высверленное отверстие 106 посредине между противоположными концами углубления 114 так, чтобы зацеплять внутренний конец углубления и предотвращать осевое разделение зажима 96 от направляющей пластины 46.

В связи с креплением узла направляющих пластин 36 на опорном блоке 28, следует отметить, что благоприятно обеспечены пары направляющих отверстий 74 на противоположных концах направляющей пластины 44, чтобы последнюю ориентировать относительно направляющей пластины 46 и штифта крепления и направления либо как показано на фиг. 24, либо, в случае инвертированной направляющей пластины 44, относительно положения, показанного на этом чертеже. В этом отношении как направляющие отверстия 74, так и сквозные отверстия приводных роликов проволоки симметричны относительно оси А, и возможность инвертировать направляющую пластину 44 благоприятно облегчает действие сборки и минимизирует время сборки посредством обеспечения любой из ориентаций направляющей пластины 44 с целью обеспечения надлежащего выравнивания между направляющими пластинами и штифтом крепления и направления. Более того, следует понимать, что участки направляющего штифта 98 штифта крепления и направления 94 гарантируют последовательное точное выравнивание направляющего проволоку прохода с захватами приводных роликов проволоки так, чтобы поддерживать линейный путь для движения проволоки через узел направляющих пластин.

Блоки приводных роликов проволоки и приводных шестерен 30 и 32, упоминаемые выше в связи с фиг. 1, по существу конструктивно идентичны, вследствие чего следует понимать, что последующее описание относительно фиг. 6-17 и, в частности, относительно блока приводных роликов и приводных шестерен 32 также применимы для блока приводных роликов и приводных шестерен 30. Рассмотрим сначала фиг. 6, где блок приводных роликов проволоки и приводных шестерен 32 содержит верхний и нижний узлы приводных роликов и приводных шестерен 32A и 32B, каждый из которых включает в себя соответствующие приводной ролик проволоки 118 и приводную шестерню 120, смонтированные на общей кольцеобразной опорной манжете 122. Как лучше будет видно на фиг. 6, 8, 9, 13 и 14, манжета 122 имеет внутренний и наружный в осевом направлении концы, не обозначенные ссылочными позициями, и идущий в радиальном направлении наружу фланец 124, расположенный на середине между ее противолежащими концами. Приводной ролик 118 входит скользящим образом в осевом направлении на наружный конец манжеты 122 и фиксируется на ней съемным образом, как будет установлено более подробно ниже, а приводная шестерня 120 входит скользящим образом в осевом направлении на внутренний конец манжеты 122 и крепится к втулке с помощью множества подпорок 126, проходящих между ними. Внутренний конец опорной манжеты 122 снабжен идущими радиально наружу выступами 128, разнесенными друг от друга по окружности вокруг манжеты и идущими в осевом направлении между фланцами 124 и самым внутренним концом манжеты. Выступы 128 имеют дугообразное поперечное сечение, и внутренняя поверхность отверстия, просверленного сквозь шестерни 120, обеспечена соответствующим образом профилированными и расположенными выемками 130, в которые входят выступы 128 для предотвращения относительного вращения между шестерней 120 и манжетой 122. Подобно этому наружный в осевом направлении конец манжеты 122 снабжен множеством выступов 132, разнесенных друг от друга по окружности вокруг периферии манжеты и смещенных по окружности относительно выступов 128. Внутренняя поверхность просверленного сквозь приводной ролик 118 отверстия снабжена соответственным образом расположенными и профилированными выемками 134, в которые входят выступы 132 для предотвращения относительного вращения между приводным роликом 118 и опорной манжетой 122.

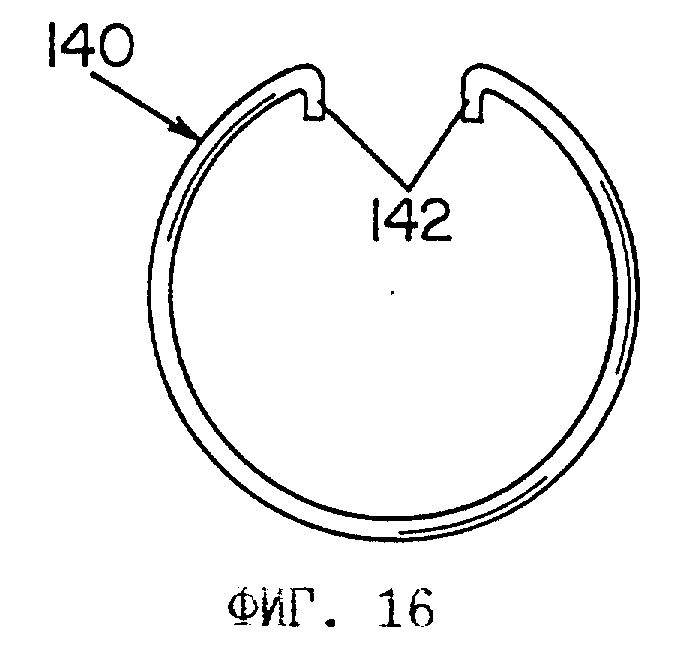

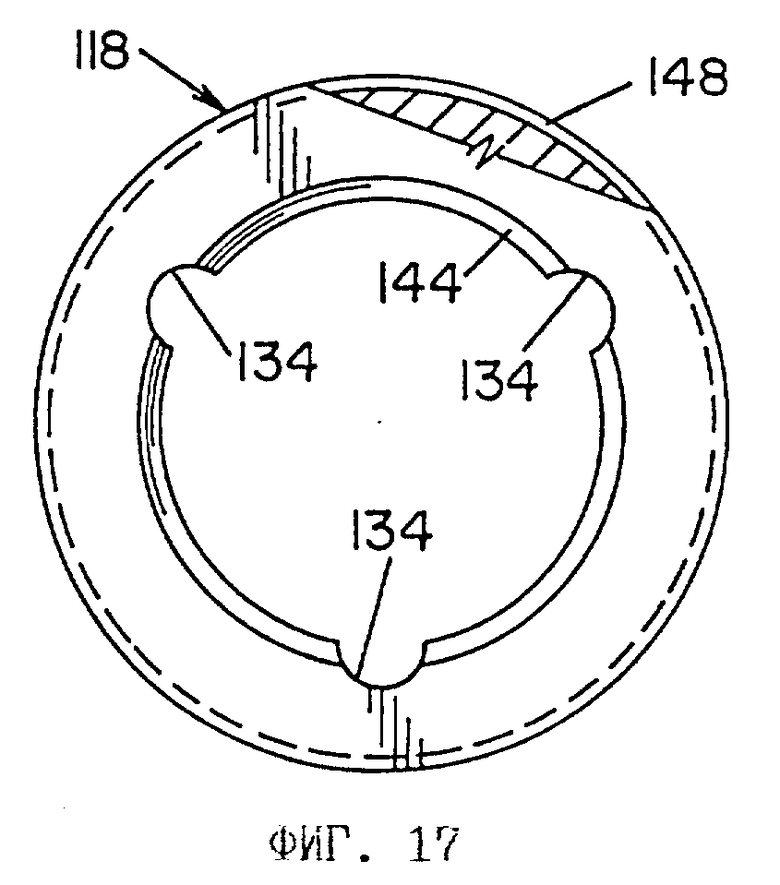

Внешний в осевом направлении конец опорной манжеты 122 снабжен идущей по окружности выемкой 136 пружинящего упорного кольца, имеющей противолежащие концы, определяемые стенками 138, которые разнесены друг от друга по окружности и пересекают выемку по определяемой ниже причине. Приводной ролик проволоки 118 съемным образом смонтирован на внешнем в осевом направлении конце опорной манжеты 122 с помощью пружинящего упорного кольца с прорезью 140, имеющего противолежащие в осевом направлении концы, определяемые разнесенными друг от друга по окружности пальцами 142, лежащими в плоскости кольца. Кольцо 140 приспособлено для расположения в выемке 136 для кольца с пальцами 142, зацепляющими соответствующую одну из торцевых стенок 138. Пружина 140 имеет наклон пружины в направлении расширения кольца по окружности, благодаря чему пальцы 142 зацепляют стенки 138, ограничивая такое расширение. Противолежащие в осевом направлении концы высверленного в приводном ролике 118 отверстия снабжены фаской 144, и, когда приводной ролик перемещается в осевом направлении к внешнему концу манжеты 122, фаска на внутренней в осевом направлении стороне приводного ролика отводит кольцо 140 радиально внутрь, обеспечивая возможность приводному ролику проходить через нее. Когда внутренний конец приводного ролика упирается во фланец 124, кольцо с прорезью 140 расширяется, закрепляясь с фаской 144 на внешнем в осевом направлении конце приводного ролика, с целью удержания в осевом направлении приводного ролика на опорной манжете. Путем перемещения пальцев 142 пружины 140 по окружности по направлению друг к другу, или посредством оттягивания приводного ролика 118 в осевом направлении наружу, пружина сжимается радиально внутрь выемки 136, освобождая приводной ролик 118 для снятия с опорной манжеты. В соответствии с одним аспектом изобретения, приводной ролик 118 снабжен разнесенными друг от друга в осевом направлении идущими по периферии принимающими проволоку канавками 146 и 148, каждая из которых приспособлена для расположения проволоки отличающегося диаметра, подлежащей приведению устройством подачи, а особенность быстрого разъединения и повторного монтажа, описанная выше в отношении приводного ролика 118, благоприятно облегчает удаление и реверсирование ориентации приводного ролика 118 на опорной манжете 122 для того, что бы требуемая одна из канавок 146 и 148 оказалась выровнена с направляющим проволоку проходом, обеспеченным узлом направляющих пластин 36. В этом отношении, например, внутренняя в осевом направлении канавка 146 приводного ролика 118, как показано на фиг. 13 чертежей, будет на одной прямой с проходом проволоки при сборке приводного ролика на манжете 122 при показанной на этом чертеже ориентации, а канавка 148 будет на одной прямой с проходом посредством изменения на обратную ориентацию приводного ролика, показанной на этом чертеже.

Каждый из верхнего и нижнего узлов приводных роликов и приводных шестерен 32A и 32B, как описывалось до сих пор, приспособлен для крепления поворотным образом на опорном блоке 28 с помощью соответствующего опорного осевого приспособления. Как лучше видно на фиг. 6, опорное осевое приспособление для нижнего узла приводных роликов и приводных шестерен 32В обеспечено с помощью элемента оси 150 и блока подшипников 152 на нем, который вращательным образом поддерживает соответствующие муфту 122, приводной ролик 118 и приводную шестерню 120 для вращения вокруг оси 154. Более конкретно в этом отношении, ось 150 сделана в форме снабженного головкой болта, имеющего снабженный резьбой хвостовик 156, входящий в снабженное внутренней резьбой высверленное отверстие 158 в опорном блоке 28, в силу чего понятно, что нижний узел приводных роликов и приводных шестерен крепится съемным образом как единое целое на опорном блоке. Как лучше видно на фиг. 6 и 16, опорное осевое приспособление для верхнего узла приводного ролика и приводной шестерни 32А содержит осевой элемент 160 и блок подшипника 162 на ней, который вращательным образом поддерживает соответствующие муфту 122, приводной ролик 118 и приводную шестерню 120. Осевой элемент 160 сделан в форме имеющего головку болта, а передающий усилие элемент 164 крепится на хвостовике 166 между блоком подшипника 162 и его снабженным резьбой концом. Хвостовик имеет снабженный резьбой внутренний конец 167, принимаемый в снабженном резьбой высверленном отверстии 168, предусмотренном для этого в опорном плече 170, с помощью которого верхний узел приводного ролика и приводной шестерни 32A крепится на опорном блоке 28, как будет описано более подробно ниже. Передающий усилие элемент 164 находится на неподдерживаемом внешнем конце оси 160 для устанавливаемых ниже целей, и следует понимать, что ось и блок подшипника 162 поддерживают соответствующие муфту, приводной ролик и приводную шестерню для вращения вокруг оси вала 172.

Как лучше видно из фиг. 6, 10 и 12, плечо 170 поддерживает верхний узел приводного ролика и приводной шестерни 32А для поворотного перемещения вокруг оси вращения 173, параллельной оси A. Поворотное перемещение узла 32A осуществляется между рабочим положением относительно нижнего узла приводного ролика и приводной шестерни 32B, как показано на фиг. 6, и при котором оси 154 и 172 параллельны, и нерабочим положением, как показано на фиг. 12, в котором ось 172 наклонена вверх относительно оси 154. Более конкретно в этом отношении, опорный блок 28 включает в себя участок 174 на его внутреннем конце, идущий вверх между блоками приводных роликов и приводных шестерен 30, 32, а нижние концы опорных плеч 170 для каждого из верхних узлов приводных роликов и приводных шестерен 30A и 32A монтируют на противолежащих в осевом направлении концах участка блока 174 с помощью соответствующих блоков 176, которые обеспечивают ось качания 173. Пластинчатая пружина 178 крепится на задней стороне участка блока 174 парой болтов 180 для того, чтобы противоположные в осевом направлении концы пружины лежали над нижними задними сторонами опорных плеч 170. Эти стороны опорных плеч 170 снабжены связанными под углом поверхностями 182 и 184, имеющими линию соединения 186 между ними, а эти поверхности и линии соединения обеспечивают действие над линией центров с соответствующим концом пружины 178 с целью удержания плеча 170 в каждом из его двух положений. Как можно понять из фиг. 11 и 12, перемещение верхних узлов приводных роликов и приводных шестерен 30A и 32A в их нерабочие положения смещает соответствующий верхний приводной ролик из его отверстия в узле направляющих пластин 36.

Рассмотрим теперь фиг. 6, 7, 11 и 12, где показано, что устройства передающих усилие рычагов 38 и 40 крепятся на поворотном плече 42 для перемещения вместе с ним между открытым или нерабочим положением относительно верхних узлов приводных роликов и приводных шестерен 30A и 32A, как показано на фиг. 11 и 12, и закрытым или рабочим положением, в котором устройства передающих усилия рычагов взаимно зацепляются с передающими усилие элементами 164 на поддерживаемых внешних концах опорных осей верхних узлов приводных роликов и приводных шестерен 30A и 32A, как показано на фиг. 6 и 7 чертежей. Плечо 42, конструкция которого будет подробно описана ниже, поддерживается на опорном блоке 28 для такого поворотного перемещения с помощью поворотного штифта 43, которое параллельно оси A. Что касается ориентации составляющих частей, показанных на фиг. 7, каждое из передающих усилие приспособлений 38 и 40 включает в себя в общем Z-образный рычаг, имеющий ножку 188, идущую вниз от одного конца в общем горизонтально проходящего центрального участка 190, и идущую вверх ножку 192 у противоположного конца центрального участка 190, которая раздвоена для приема между ее концами регулировочного стержня 194. Каждый рычаг поворотным образом монтируют на плече 42 с помощью шрифта 196, проходящего через ножку 188, и который обеспечивает ось поворота рычага, а участок 190 каждого рычага снабжен передающей усилие прокладочной вставкой 198 из подходящего материала типа найлона, и которая заменяемым образом устанавливается в отверстие в центральной части участка 190 рычага, не обозначенной ссылочной позицией.

Когда плечо 42 устанавливает устройства передающих усилие рычагов в их рабочие положения, показанные на фиг. 6 и 7, прокладки 198 сцепляются с соответствующим одним из передающих усилие приспособлений 164 на неподдерживаемых внешних концах опорных осей 160. Прокладки смещаются по направлению вниз относительно элементов 164 с помощью соответственных смещающих пружин 200, поддерживаемых на регулировочном стержне 194. Более конкретно в этом отношении, каждая из пружин 200 захватывается на стержне 194 между соответствующим раздвоенным плечом рычага 192 и стопорным штифтом 194, вследствие чего, как видно из фиг. 7, каждый из рычагов смещается по часовой стрелке относительно оси соответственного штифта рычага 196, смещая соответствующую прокладку 198 по направлению вниз относительно соответственного передающего усилия элемента 164. Усилие смещающих пружин 200 можно регулировать, и в этом отношении противолежащие концы регулировочного стержня 194 проходят через отверстия 195 в плече 42 и поддерживаются в отверстиях для осевого смещения относительно плеча. Один конец стержня 194 снабжен резьбой 204, на которую навинчивают снабженную внутренней резьбой головку с накаткой 206, которая, при вращении относительно плеча 42, смещает в осевом направлении стержень 194 относительно плеча. Далее в этом отношении стержень 194 снабжен штифтом 208, проходящим наружу через прорезь 210 в плече 42 так, что бы предотвращать вращение стержня 194 под действием вращения относительно него головки 206. Как будет дальше понятно из фиг. 7, вращение головки 206 в направлении для смещения стопорных штифтов 202 вправо сжимает смещающие пружины 200 относительно ножек 192 рычагов и, таким образом, увеличивает усилие рычагов, прикладываемое к передающим усилие элементам 164 через прокладки 198. В соответствии с этим, вращение головки 206 в противоположном направлении уменьшает усилие рычага.

Как лучше видно на фиг. 6 и 13, внешний в осевом направлении конец передающего усилие элемента 164 снабжен конусообразной поверхностью 212 и периферической выемкой 214, соседней с ней по направлению внутрь, которая принимает наружный конец прижимной подушки 198, когда передающие усилие рычаги находятся в их рабочих положениях. Как можно понять из фиг. 6, 7 и 11, смещение плеча 42 из открытого или нерабочего положения, показанного на фиг. 11, в закрытое или рабочее положение, показанное на фиг. 6 и 7, заставляет прижимные подушки 198 вначале сцепляться с конусообразной поверхностью 212, которая отводит рычаги по направлению вверх относительно смещения соответствующей пружины 200. Когда подушка падает в выемку 214, она взаимосцепляется с выемкой для удержания освобождаемым образом плеча 42 в рабочих положениях передающих усилие рычагов. Поворот рычагов по часовой стрелке из их положений, показанных на фиг. 7, в ответ на смещение плеча 42 из рабочего по направлению к нерабочему положению ограничивается стопорными штифтами 216 на плече 42, благодаря чему и передающие усилие подушки 198 устанавливаются для зацепления конусообразных поверхностей 212 описываемым ниже способом.

Далее, что касается конструкции и крепления плеча 42 на опорном блоке 28, как лучше видно на фиг. 6, 7, 11 и 12, то опорный блок 28 снабжен парой монтажных пластин 218, которые относительно нижних узлов приводных роликов и приводных шестерен 30B и 32B, разнесены друг от друга в поперечном направлении и простираются под ними во внешние стороны в осевом направлении. Монтажные пластины 218 снабжены отверстиями для приема противоположных концов поворотного штифта 43, который располагается на них с помощью штифтов 220. В показанной на фиг. 6 и 7 ориентации плеча 42 плечо имеет вертикально идущий участок закрывающей пластины 222, ограниченный на вершине и противолежащих сторонах элементами стенок 224, которые идут внутрь от участка пластины 222. Отверстия 195 для регулировочного стержня 194 находятся в верхних концах боковых стенок 224, а нижние концы боковых стенок 224 оканчиваются в идущих внутрь ножках 226. Ножки 226 снабжены отверстиями для приема внешних концов поворотного штифта 43 и соответственно опорного плеча 42 для поворотного перемещения между закрытым или рабочим положением, показанным на фиг. 6, и открытым или нерабочим положением, показанным на фиг. 11. Нижний конец участка пластины 222 плеча оканчивается в идущей внутрь ограничительной стенке 228, которая в открытом положении, показанная на фиг. 11, зацепляет внешние концы монтажных пластин 218 для ограничения поворотного перемещения плеча в рабочем положении. Как можно понять из фиг. 6 и 7, конфигурация и крепление плеча 42 благоприятно обеспечивают компактность в осевом направлении относительно оси узлов приводных роликов и приводных шестерен, в то же время по существу закрывая и таким образом защищая эти узлы и узлы передающих усилие рычагов. Как лучше видно на фиг. 6 и 9-11, верхний конец элемента опорного блока 28 снабжен идущими вниз выемками 230 для расположения приводных шестерен 120 верхних узлов приводных роликов и приводных шестерен 30A и 32A и обеспечен ниже выемок 230 выемками 232, которые вмещают приводные шестерни 120 нижних узлов приводных роликов и приводных шестерен 30В и 32В. Нижние выемки 232 сообщаются с выемкой 234 внизу и по центру между ними, и эта выемка вмещает ведущую шестерню 236, с помощью которой вращаются приводные шестерни и соответствующие, таким образом, приводные ролики проволоки. Более конкретно в этом отношении, как лучше видно на фиг. 9, приводные шестерни 120 каждого из блоков приводных роликов и приводных шестерен 30 и 32 выровнены в вертикальном направлении и находятся в сцепленном включении, а приводные шестерни 120 нижних узлов приводных роликов и приводных шестерен 30B и 32B находятся в сцепленном включении с ведущей шестерней 236. В соответствии с этим вращение ведущей шестерни 236 по часовой стрелке на фиг. 9 сообщает вращение против часовой стрелки нижним приводным шестерням и вращение по часовой стрелке верхним приводным шестерням, таким образом, сообщая одинаковое направление приводному ролику проволоки, связанному с каждой из приводных шестерен, который, как видно на фиг. 7, обеспечивает приведение проволоки W справа налево на этом чертеже.

Ведущую шестерню 236 монтируют на приводном валу 238 для вращения вместе с ним, а приводной вал 238 приводится в действие мотором 20, на котором крепится элемент опорного блока 28. Более конкретно в этом отношении, как лучше видно на фиг. 6, 9, 10 и 12 чертежей, мотор 20 подходящим образом закреплен на элементе опоры мотора, например, болтами 240, а кожух мотора включает в себя втулку 242 на своем наружном конце, через которую проходит ведущий вал 238. Опорный блок 28 крепят на кожухе мотора, используя зажимное кольцо 244, к которому жестко прикрепляют элемент опорного блока с помощью болтов 246, имеющих концы с головками, сцепляющие внешнюю сторону опорного блока и снабженные резьбой хвостовики, сцепляющиеся с имеющими резьбу отверстиями 248, предусмотренными для этого в манжете 244. Манжета 244 представляет собой элемент металлической пластины, имеющий круглое сквозное отверстие 250, с помощью которого манжета скользящим образом располагается на втулке кожуха мотора 242, причем отверстие 250 определяется частично круглой прижимной пластиной 252, объединенной на одном своем конце с манжетой 244 и оканчивающейся на своем противоположном конце выступающим наружу прихватом 254, отстоящим от лежащей под ним поверхности 256 манжеты. В манжете 244 предусмотрено отверстие 260, и зажимной болт 262 проходит вверх через отверстие 260 и имеет снабженный резьбой верхний конец 264 для сцепления со снабженным для этого резьбовым отверстием в прихвате 254 для стягивания прижимной планки 252 вокруг втулки кожуха мотора 242 с целью зажимного крепления элемента опорного блока 28 на втулке кожуха мотора. Манжета 244 дополнительно снабжена имеющим резьбу высверленным отверстием 266, проходящим радиально внутрь по направлению к втулке кожуха мотора 242, и в это отверстие 266 входит снабженный резьбой хвостовик болта 268, внутренний конец 270 которого сцепляются в радиальном направлении с наружной стороной втулки кожуха мотора 242 с целью гарантии против вращения относительно нее манжеты 244. Описанные выше приводные ролики проволоки имеют проходящие по окружности принимающие проволоку канавки, которые имеют дугообразное и ровное поперечное сечение, а эти характеристики канавок являются подходящими в связи с приведением твердого сварочного провода в том смысле, что необходимое приводное сцепление роликов с проволокой во избежание проскальзывания между проволокой и роликами можно регулировать при необходимости путем использования приспособлений передающих усилие рычагов. Благоприятно, что это также дает возможность использовать изобретение в связи с роликами привода проволоки, приспособленными для приведения в движение сварочной проволоки с сердечником, который, как известно, содержит флюс, заключенный в мягкую железную оболочку, которую легко разрушить под действием приложения приводного усилия к диаметрально противоположным ее сторонам. Более конкретно в этом отношении, ссылаясь на фиг. 18 чертежей, видим, что каждый из пары диаметрально противолежащих приводных роликов проволоки 272 и 274 снабжен проходящей по окружности V-образной канавкой 276 для приема проволоки, которая зазубрена по ее длине, образуя зубцы 278, которые для каждой канавки находятся под прямыми углами друг к другу. В соответствии с этим, канавки обеспечивают две пары диаметрально противолежащих зубцов, приспособленных для зацепления с целью приведения наружной поверхности мягкой железной оболочки сварочной проволоки с сердечником 280 между ними, и зубцы обеспечивают возможность приведения в движение проволоки с сердечником посредством приводных колес с минимальным усилием приводных роликов относительно оболочки. Возможность регулирования относительно усилия, прикладываемого описанными выше устройствами рычагов благоприятно обеспечивают возможность точно регулировать усилие роликов так, чтобы обеспечить необходимый приводной контакт со сварочной проволокой 280, не разрушая ее круглого профиля. Как будет далее понятно из фиг. 18, приводные ролики 272 и 274 имеют сквозные отверстия 281, с помощью которых ролики можно крепить съемным образом на опорной манжете 122 блоков приводных роликов, а противолежащие в осевом направлении концы отверстий 281 снабжены фасками 282 для сцепления с пружинящим упорным кольцом 140 в связи со съемным монтажом приводных роликов на опорных манжетах 122, как было описано выше.

Фиг. 25 и 26 чертежей иллюстрируют модификацию узла направляющих проволоку пластин 36, который предусмотрен для очистки проволочного осадка и другого загрязняющего материала из направляющего проволоку прохода во время использования устройства подачи проволоки. В этом отношении, как показано на фиг. 25, участки направляющих проволоку прорезей 62a, 62b и 62c снабжены проходами очистки 284, 286 и 288, соответственно, каждый из которых открыт и идет по направлению вниз от соответствующего участка направляющей прорези и связывает его с атмосферой через нижнюю сторону 60 направляющей пластины. Как можно понять из фиг. 26, каждый из проходов очистки проходит через фланец 82a направляющей пластины 46, который лежит под нижней стороной 60 направляющей пластины 44. Проходы очистки благоприятно обеспечивают путь выхода для осадка во время использования устройства подачи проволоки с целью замедления нарастания такого осадка в направляющем проволоку проходе и, таким образом, увеличивают срок службы узла направляющих пластин между операциями технического обслуживания для очистки направляющей прорези в направляющей пластине 44. Фиг. 27 иллюстрирует модификацию направляющей пластины 44 относительно канала очистки 286 и, в этом отношении, показывает проход очистки 286, наклоненный таким образом, что он выходит через нижнюю сторону 60 в общем по центру между внешней стороной 56 и внутренней ее поверхностью 48. Эта конфигурация, которая, конечно, применима к путям очистки 284 и 288, предотвращает прохождение канала очистки через фланец 82а направляющей пластины 46. Кроме того, следует понимать, что количество и местоположения показанных на фиг. 25 и 27 каналов очистки лишь иллюстрируют возможное количество, местоположение и ориентацию каналов очистки относительно направляющих прорезей. Более того, таким же образом нужно понимать, что каналы очистки можно обеспечивать между направляющими проволоку прорезями 62a, 62b и 62c и верхней стороной 58 направляющей пластины 44, так что преимущество каналов очистки имеется независимо от ориентации направляющей пластины 44 при ее монтаже в устройстве подачи проволоки.

Кроме того, что касается описанного выше в соответствии с настоящим изобретением узла направляющих пластин 36, снабжение направляющей пластины 44 направляющими проволоку прорезями, закрываемыми плоской внутренней поверхностью направляющей пластины 46 с целью совместного обеспечения направляющего прохода для проволоки через устройство подачи проволоки, благоприятно обеспечивает возможность удовлетворять требования заказчика в отношении направляющего проволоку прохода, в противоположность круглому в поперечном сечении, как требовалось в соответствии с известными направляющими проволоку элементами. Таким образом, как показано в качестве примера на фиг. 28, направляющая пластина 44 может быть снабжена U-образной направляющей выемкой 290, а арочный участок перемычки U может быть снабжен множеством идущих в осевом направлении проходов 292, одинакового протяжения в длину с направляющей прорезью 290. Проходы 292 благоприятно обеспечивают каналы выхода для осадка и (или) каналы, в которых осадок может накапливаться, не мешая движению проволоки W через направляющий проход. Кроме того, на фиг. 29 и 30 показаны специально изготовленные направляющие проходы, в которых направляющие прорези в направляющей пластине 44, соответственно обозначенные позициями 294 и 296, способны взаимодействовать с внутренней поверхностью 50 направляющей пластины 46, обеспечивая, соответственно, квадратный и треугольный направляющие проволоку проходы через устройство подачи проволоки. Как можно понять из фиг. 28, одна или больше из стенок направляющей прорези, обеспеченной в направляющей пластине 44 на фиг. 29 и 30, может быть снабжена идущими в осевом направлении путями, соответствующими путям 292 на фиг. 28.

В раскрытых выше вариантах осуществления изобретения устройство подачи проволоки содержит первый и второй диаметрально противолежащие приводные ролики для проволоки и узел направляющих пластин, имеющий отверстия приводных роликов для каждой пары приводных роликов, и поворотное плечо и накрывающую пластину, поддерживающую узел передающего усилие рычага для каждой пары роликов. Однако, как будет ясно из фиг. 31, эти и другие особенности настоящего изобретения применимы к устройству подачи проволоки, в котором одна пара приводных роликов используется для направления и приведения проволоки через устройство. Такое устройство с одной парой роликов показано на фиг. 31, что касается второго блока приводного ролика и приводной шестерни 32 и соответствующего узла передающего усилие рычага 40, то они показаны в общем на фиг. 1 и более подробно на фиг. 6-13. За исключением узла направляющих пластин 36 и ведущей шестерни 236, составные части устройства подачи проволоки, показанного на фиг. 31, конструктивно идентичны составным частям, описанным выше в связи с последней группой чертежей и, соответственно, обозначены на фиг. 31 аналогичными ссылочными позициями. Конструктивное отличие в отношении узла направляющих пластин 36 состоит только в его укорачивании в направлении между противолежащими в продольном направлении концами, чтобы приспособить использование одной вместо двух пар приводных роликов проволоки. Узел направляющих проволоку пластин монтируют на элементе опорного блока 28 таким же образом, как это было описано в связи с фиг. 21-24 чертежей, а модификация с целью укорачивания длины узла направляющих пластин для использования с одной парой приводных роликов проволоки будет очевидна из последних чертежей. Конструктивная модификация в отношении ведущей шестерни 236 заключается в размещении ведущей шестерни диаметрально под нижней приводной шестерней 120. Хотя по существу идентичные по конструкции описанным выше соответствующим элементам, размеры ширины элемента опорного блока 28 и поворотного плеча и элемента крышки 42 уменьшены по размеру для согласования с меньшими размерами, требуемыми в отношении составных частей устройства с одной парой приводных роликов.

Хотя здесь был сделан значительный акцент на конструкции и конструктивные взаимосвязи между составными частями предпочтительных вариантов осуществления настоящего изобретения, должно быть ясно, что можно придумать другие варианты осуществления изобретения, и что можно делать много изменений в предпочтительных вариантах осуществления, не отходя при этом от принципов настоящего изобретения. В соответствии с этим, следует отчетливо понимать, что приведенный выше наглядный материал следует интерпретировать лишь как иллюстрирующий настоящее изобретение, а не ограничивающий.

Устройство предназначено для подачи расходуемой сварочной проволоки с подающей катушки в сварочный пистолет и может найти применение в машиностроении. Узлы приводных роликов и приводных шестерен связаны с узлом направляющих проволоку пластин для подачи проволоки вдоль линейного пути через устройство. Приводные ролики съемным образом смонтированы на соответствующих конструкциях опорных валов с помощью пружинящего упорного кольца с разрезом. Узел направляющих пластин содержит направляющую пластину, имеющую направляющую прорезь, накрывающую пластину, покрывающую прорезь для обеспечения направляющего проволоку прохода через устройство. Узел передачи усилия связан с конструкцией опорной оси для верхних приводного ролика и приводной шестерни каждой пары для регулирования приводного сцепления между приводными роликами и проволокой между ними. Передающие усилие элементы смонтированы на поворотном плече и крышке с возможностью смещения между закрытым и открытым положениями, в которых передающие усилие узлы находятся соответственно в рабочем и нерабочем положениях относительно узлов верхних приводных роликов и приводных шестерен. В открытом положении поворотного плеча и крышки узел приводных роликов и приводных пластин доступен для удаления и замены. Такая конструкция позволяет исключить вспучивание проволоки, повысить стабильность подачи проволоки и соответственно улучшить процесс сварки. 5 с. и 79 з.п. ф-лы, 31 ил.

| US 3331545 A, 1964 | |||

| 0 |

|

SU155588A1 | |

| SU 923765 A, 1982 | |||

| Устройство для подачи сварочной проволоки | 1983 |

|

SU1092017A1 |

| US 3230343 A, 1964 | |||

| US 3279669 A, 1966 | |||

| Мельница мокрого помола | 1983 |

|

SU1079284A2 |

Авторы

Даты

1999-02-10—Публикация

1997-05-30—Подача