Изобретение относится к устройствам реверсирования тяги авиационных двигателей и более конкретно к механизмам фиксации устройства реверсирования авиационных реактивных двигателей.

Реактивные самолеты в полете развивают высокую скорость. Это приводит к посадке с относительно высокой скоростью. Такие скорости препятствуют полной остановки самолета после посадки или во время прерванного взлета. Тормоза шасси самолета и аэродинамические устройства крыльев являются основными устройствами, применяемыми для торможения самолета. Вспомогательными для этих устройств являются устройства для реверсирования тяги двигателя, которые в еще большей степени затормаживают самолет за счет отклонения направления потока либо выхлопных газов двигателя, либо воздуха, поступаемого на турбину двигателя в обратном направлении. Обычно операция реверсирования тяги инициируется летчиком вскоре после того, как самолет коснется взлетно-посадочной полосы.

Устройства реверсирования тяги имеют разнообразные конструкции, которая определяется производителем двигателей, конфигурацией двигателя, и применяемой технологией движителя. Тяга турбовентиляторных двигателей обычно реверсируется тремя способами. Применяются реверсирующие устройства каскадного типа, которые перенаправляют поток воздуха от вентилятора через каскадно расположенные лопатки, расположенные по периферии двигателя в его средней части. Реверсирующие устройства каскадного типа обычно применяются в двигателях с высоким байпасным отношением. В устройствах реверсирования целевого типа, которые иногда называют створчатыми, используются две створки, перекрывающие весь поток выхлопных газов двигателя. Эти створки расположены в задней части двигателя и образуют заднюю часть гондолы двигателя. Такие реверсирующие устройства обычно используют на двигателях с низким байпасным отношением. Реверсирующие устройства с шарнирной дверцей аналогичны каскадным за исключением того, что в них отсутствуют каскадные лопатки. Вместо них из гондолы выдвигаются четыре дверцы, которые изменяют направление потока.

Как следует из нижеследующего описания, настоящее изобретение относится к механизму фиксации и более конкретно к замку вала синхронизации устройства реверсирования тяги, который идеально подходит для реверсирующих устройств каскадного типа, с гидравлическим приводом. Несмотря на то, что этот механизм идеально подходит для реверсирующих устройств каскадного типа, следует понимать, что настоящее изобретение может быть адаптировано для использования с другими гидравлическими системами реверсирования тяги, имеющими одним из компонентов механизм синхронизации.

Устройство реверсирования тяги каскадного типа работает следующим образом. Втулки устройства реверсирования, которые иногда называют сдвижными дефлекторами, устанавливаются по окружности снаружи двигателя и закрывают каскадные лопатки (т.е. выхлопные отверстия, обращенные не назад). Каскадные лопатки расположены между втулками устройства реверсирования тяги и воздушным трактом вентилятора. В воздушном тракте вентилятора установлено множество дверец блокиратора, которые механически связаны с втулками устройства реверсирования тяги. В убранном положении дверцы блокиратора расположены параллельно воздушному потоку от вентилятора. В рабочем положении дверцы блокиратора располагаются поперек воздушного потока. При включении устройства реверсирования тяги его втулки отходят назад, обнажая каскадные лопатки и сдвигая дверцы блокиратора в рабочее положение. В результате поток воздуха от вентилятора меняет направление и стекает с каскадных лопаток. Изменение направления потока воздуха, который теперь течет вперед, приводит к торможению самолета.

Втулки устройства реверсирования тяги приводятся в действие одним или более приводами на каждом двигателе. Приводы расположены на кожухе вентилятора и взаимосоединены механизмом синхронизации, например гибким валом. Механизм синхронизации обеспечивает одинаковую скорость работы приводов.

Управление устройствами реверсирования тяги осуществляется гидравлической системой управления устройством реверсирования тяги. Сигналы, поступающие из пилотской кабины на систему управления, определяют требуемое состояние устройств реверсирования тяги. Система приводов содержит компоненты, которые принимают сигналы и используют их для регулирования давления в различных гидравлических линиях. Гидравлическое давление управляет положением втулок устройства реверсирования тяги, перемещая их между рабочим и убранным положениями. Гидравлические линии могут быть гидравлически независимы от остальной гидравлической системы самолета либо использовать гидравлическое масло, являющееся частью общей гидравлической системы самолета. Конфигурация последнего типа должна иметь нагнетательные и возвратные линии, связанные с общей гидросистемой самолета, тогда как конфигурация первого типа должна содержать компоненты для создания внутренних нагнетательных и возвратных линий. В обоих случаях нагнетательная линия рассчитывается на более высокое давление по сравнению с возвратной линией.

Типично, в устройствах реверсирования тяги (как гидравлических, так и иных), применяются механизмы фиксации для того, чтобы эти устройства реверсирования включались в нужный момент. Большинство фиксирующих механизмов выполняют эту функцию за счет того, что не позволяют приводам переводить втулки устройства реверсирования в рабочее положение, если не поступит соответствующая команда. Другими словами, такие замки только разблокируют устройства реверсирования при поступлении команды на реверс.

Другие замки работают просто на предотвращение перевода втулок устройств реверсирования тяги в рабочее положение под воздействием внутренних и внешних усилий. Один из таких замков описан в патенте США N 4586329, выданном Карлину. В этом патенте описано механическое антиротационное устройство, препятствующее самопроизвольному включению устройства реверсирования, вызванному газовыми нагрузками внутри двигателя и воздушными нагрузками снаружи двигателя. Это антиротационное устройство представляет собой механический замок, прикрепленный к синхронизирующему валу, соединяющему механические ходовые винты.

Отличительным признаком применяемых в настоящее время механизмов фиксации является то, что в качестве собственно замков в них как правило применяются пальцы, удерживающие шестерню в неподвижном положении. Упомянутый выше патент Карлина является типичным примером такого устройства, где силы взаимодействия фиксирующих деталей сконцентрированы на единственном пальце, прижатом к единственному упору.

Согласно настоящему изобретению предлагается гидравлическая система фиксации вала синхронизации устройства реверсирования тяги, требующая отдельной команды на отпирание прежде, чем устройства реверсирования тяги будут переведены в рабочее положение. Когда пилот выдает команду на включение устройства реверсирования тяги, через отсекающие и управляющие направлением потока клапаны на приводы подается давление гидравлической среды. Приводы, обычно представляющие собой узлы типа поршень-шток, соединяют втулки устройства реверсирования со стационарной частью двигателя. Когда в соответствующую камеру привода подается гидравлическое давление, штоки либо выдвигаются, либо убираются. Перемещение штоков приводит к перемещению соединенных с ними втулок назад (в рабочее положение) или вперед (в нерабочее положение). Синхронизация работы приводов достигается с помощью гибкого синхронизирующего вала, расположенного внутри металлорукава или трубы. Гибкий вал связан с приводами и вращается при каждом перемещении штока. Таким образом, все приводы синхронизованы по моменту и скорости включения выдвижения и убирания. Система фиксации вала синхронизации по настоящему изобретению содержит два синхронных замка и управляющий клапан синхронного замка. Каждый замок прикреплен к трубопроводу или трубе вала синхронизации и взаимодействует с гибким валом. Фиксаторы являются нормально запертыми, препятствуя вращению гибкого вала и, тем самым, препятствуя включению устройства реверсирования тяги. Фиксаторы отпираются по независимому управляющему сигналу, посылаемому на управляющий клапан замка из пилотской кабины или с другого пульта управления. Когда управляющий клапан синхрозамка принимает управляющий сигнал, он открывается, подавая гидравлическое давление для отпирания замков, позволяя гибкому валу вращаться. Таким образом управляющий клапан синхрозамка введен в конфигурацию системы приводов устройства реверсирования тяги так, чтобы независимо от внутреннего давления в системе приводов синхрозамки не отопрутся без срабатывания управляющего клапана.

Согласно другому аспекту настоящего изобретения управляющий клапан синхрозамков содержит один стандартный электрогидравлический соленоидный клапан. Предпочтительно, управляющий клапан удален от синхрозамков.

Согласно другому аспекту настоящего изобретения каждый синхрозамок содержит вращающийся кулачок, ползунковый кулачок, фиксирующую пружину, множество уплотнений, механизм отпирания, различные внутренние гидравлические камеры и каналы и различные порты для гидравлической среды. Поворотный кулачок соединен с концом гибкого вала, а ползунковый кулачок вводится во взаимодействие с вращающимся кулачком давлением, подаваемым фиксирующей пружиной к поршню, соединенному со скользящим кулачком. Ползунковый кулачок выводится из взаимодействия с вращающимся кулачком управляющим клапаном синхрозамка, который подает гидравлическое давление на ту сторону поршня, которая удалена от фиксирующей пружины.

Согласно еще одному аспекту настоящего изобретения вращающийся кулачок установлен на подшипниках.

Согласно следующему аспекту настоящего изобретения для облегчения обслуживания каждый синхрозамок содержит механизм ручного отпирания, который позволяет вручную отпереть синхрозамок.

Согласно другому аспекту настоящего изобретения синхрозамки содержат средство индикации для локальной и дистанционной индикации зафиксированного или расфиксированного состояния синхрозамков.

Как следует из нижеприведенного описания, крепление синхрозамков к гибкому валу означает, что на каждый двигатель требуются только два синхрозамка (для двигателей, имеющих по два дефлектора). Кроме того, для управления направлением потока гидравлической среды для отпирания синхрозамков на обоих дефлекторах в управляющем клапане синхрозамков необходим только один стандартный электрогидравлический соленоидный клапан. Стандартный электрогидравлический соленоидный клапан применяется уже много лет и представляет собой отработанную конструкцию с большим парком запасных частей. Тот факт, что управляющий клапан синхрозамков может размещаться удаленно, является достоинством, поскольку это позволяет уменьшить габариты гондолы, в которой пространство обычно ограничено. Крепление синхрозамков к концам вала синхронизации означает, что такие синхрозамки легко монтируются, доступны при обслуживании и могут устанавливаться на уже существующий парк двигателей.

Различные аспекты и преимущества, присущие настоящему изобретению, будут более понятны из нижеприводимого подробного описания со ссылками на прилагаемые чертежи, где:

фиг. 1 - изометрический вид устройства реверсирования тяги в нерабочем положении, где синхрозамок, выполненный в соответствии с настоящим изобретением, соединен с валом синхронизации;

фиг. 2 - блок-схема типичной системы привода и управления устройством реверсирования тяги, в которой используется система запирания вала синхронизации по настоящему изобретению;

фиг. 3 - сечение синхрозамка, выполненного в соответствии с настоящим изобретением, показанного в запертом положении -предпочтительный вариант выполнения.

фиг. 4 - - сечение синхрозамка, выполненного в соответствии с настоящим изобретением, показанного в открытом положении - предпочтительный вариант выполнения.

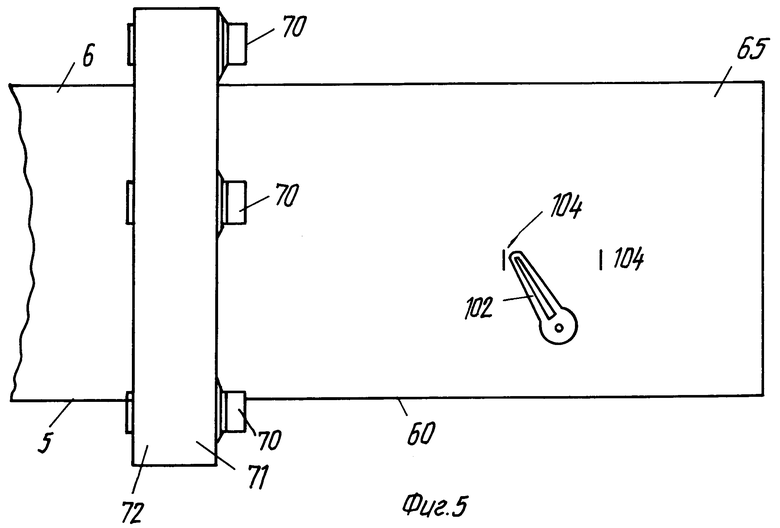

фиг. 5 - вид сбоку синхрозамка по фиг. 3 и 4, установленного на конце трубопровода или трубы вала синхронизации.

На фиг. 1 в изометрии показано устройство для реверсирования тяги каскадного типа в нерабочем положении. Устройство для реверсирования тяги содержит пару наружных втулок 11 реверсирования тяги, центральный кожух 8, кольцевой канал 15, каскадные лопатки (не показаны), множество поворотных заслонок 9 блокиратора, множество приводов 19 и пару синхронизирующих валов 5. Втулки 11 расположены по окружности снаружи двигателя и вместе с центральным кожухом 8 образуют кольцевой канал 15, по которому течет поток воздуха от вентилятора двигателя. Втулки 11 перемещаются вперед и назад по паре параллельных направляющих 17, прикрепленных к верхней и нижней вертикальным стенкам центрального кожуха 8. Внутри втулок 11 по окружности расположены обращенные вперед каскадные лопатки, установленные на опорной структуре 21 устройства реверсирования тяги. Далее внутрь относительно каскадных лопаток расположены заслонки 9 блокиратора, которые соединены со втулками 11 и в убранном положении незначительно перекрывают поток воздуха через кольцевой канал 15. В предпочтительном варианте исполнения каждая втулка 11 устройства реверсирования тяги приводится в действие одним или более приводом 19 - на иллюстрации показаны три привода на каждую втулку 11. Приводы 19 расположены на передней фиксированной структуре устройства реверсирования тяги. Приводы 19 соединены друг с другом системой 5 синхронизации.

Каждый привод 19 представляет собой типичный гидравлический привод типа "шток с уплотненным поршнем". Шток 20 привода расположен внутри аэродинамической поверхности втулки 11 и соединен со втулкой 11 через шаровой шарнир (не показан). Доступ к шаровому шарниру обеспечивается через съемную панель (не показана), которая устанавливается на болтах на внешней поверхности втулки 11. Предпочтительно, каждый привод 19 соединен со структурной ограничительной муфтой через универсальный подвес, что позволяет учитывать поперечные перемещения втулки. Поршень привода (не показан) соединен со штоком 20. Внутри привода 19 и на противоположных сторонах поршня расположены камеры рабочего положения и убранного положения (не показаны). Обе камеры выполнены с возможностью приема давления гидравлической среды, вызывающего перемещение штока и поршня привода в соответствии с соответствующей разницей усилий по обе стороны поршня от каждой из двух камер. Привод 19 также содержит детали (не показаны) для соединения штока 20 к гибкому валу 7, как описано ниже. Ниже приводится более подробное описание приводов 19 в части их функций в системе управления устройством реверсирования тяги.

Система 5 синхронизации обеспечивает одновременность и одинаковую скорость выдвижения и убирания втулок 11 штоками 20 во избежание перекоса втулок 11 по мере их перемещения вперед и назад штоками 20 приводов. Каждая система 5 синхронизации содержит стационарный наружный трубопровод 6 и внутренний вращающийся гибкий вал 7 (схематически показанные на фиг.2). Гидравлическая среда из системы управления устройством реверсирования тяги (показанной на фиг.2 и описываемой ниже) заполняет наружный трубопровод 6 и окружает гибкий вал 7. Предпочтительно, гибкий вал 7 соединен с каждым приводом 19 через пару "винт-гайка", а трубопровод жестко соединен с приводами 19 через шарнирную муфту (не показана). Когда любой из штоков 20 привода перемещается, зубчатое соединение с гибким валом 7 заставляет этот вал вращаться, что приводит к одновременному перемещению всех штоков 20. Если штоки 20 не перемещаются одновременно, например, из-за поломки одного из штоков, то гибкий вал не вращается. Таким образом гибкий вал управляет синхронизацией перемещения приводов. Гибкий вал не передает мощность на приводы. Как более подробно описано ниже, мощность на приводы передается через давление гидравлической среды.

Система фиксации вала синхронизации по настоящему изобретению содержит управляющий клапан 50 синхрозамка (показанный на фиг. 2) и два синхрозамка 60 (показанные на фиг. 1 и 2). Управляющий клапан 50 синхрозамков соединен с обоими синхрозамками 60. Как более подробно показано ниже, каждый синхрозамок 60 содержит корпус 65, ползунковый кулачок 81 и вращающийся кулачок 75 (показанные на фиг. 3 и 4). Корпус жестко закреплен на конце наружного трубопровода или трубы 6 (показанной на фиг. 1), а вращающийся кулачок 75 прикреплен к концу гибкого вала 7. Поскольку на каждом двигателе имеются две раздельные системы 5 синхронизации, для каждого двигателя требуются минимум два синхрозамка 60 - по одному на каждый гибкий вал 7. Когда синхрозамок 60 заперт, он предотвращает вращение гибкого вала и, тем самым, перемещение штоков 20 приводов и втулок 11, что препятствует переводу устройств реверсирования тяги в рабочее положение. Синхрозамок 60 по настоящему изобретению схематически показан на фиг. 3 и 4 и более подробно описан ниже. На фиг. 2 показана схема, иллюстрирующая замки вала синхронизации и их соединение с общей гидравлической системой привода устройства реверсирования тяги. Прежде, чем приступать к описанию этих иллюстраций, ниже приводится краткое описание работы устройства реверсирования тяги, показанного на фиг. 1.

Когда нужно включить устройство реверсирования тяги, как более подробно описывается ниже, сначала посылается сигнал на систему запирания вала синхронизации с тем, чтобы управляющий клапан 50 расфиксировал синхрозамки 60. Затем сигналы посылаются на систему приводов устройства реверсирования тяги, которая в итоге под воздействием гидравлической среды заставляет выдвинуться штоки 20 приводов. Выдвижение штоков 20 приводов приводит к перемещению втулок 11 из убранного положения (показанного на фиг. 1) в направлении назад (показанного стрелкой 13) в рабочее положение (не показано). При этом открываются каскадные лопатки. Перемещение втулок 11 назад также приводит к повороту дверец 9 блокиратора из убранного в рабочее положение. В рабочем положении дверцы 9 блокиратора располагаются в кольцевом канале 15 поперек нормального воздушного потока, блокируя выход воздуха назад сквозь канал 15. Таким образом направленный назад поток воздуха от вентилятора двигателя перенаправляется наружу через каскадные лопатки. Лопатки наклонены по направлению вперед. Таким образом, при срабатывании устройства реверсирования тяги воздух от вентилятора двигателя перенаправляется вперед через лопатки для торможения самолета.

Когда устройство реверсирования тяги необходимо перевести в нерабочее положение, на систему приводов устройства реверсирования тяги посылается сигнал на убирание штоков приводов. Это приводит к соответствующему перемещению втулок 11 вперед, в результате чего они закрывают каскадные лопатки. Дверцы 9 блокиратора также возвращаются в нерабочее положение, позволяя воздуху от вентилятора вытекать назад по нормальному тракту через кольцевой канал 15. Другой сигнал посылается на замок вала синхронизации, заставляя управляющему клапану 50 сбросить давление в синхрозамках 60, позволяя синхрозамкам вернуться в запертое положение. Операция реверсирования тяги завершена.

На фиг. 2 представлена схема типичной гидравлической системы привода и управления устройством реверсирования тяги, в которой используется система запирания вала синхронизации по настоящему изобретению. Система приводов устройства реверсирования тяги содержит запирающий клапан 45, распределительный клапан 47, множество приводов 19, пару систем 5 синхронизации, линию 35 подачи гидравлической жидкости, возвратную линию 37, линию 39 давления выдвижения и линию 45 давления убирания. Система запирания вала синхронизации содержит управляющий клапан 50, два синхрозамка 60 и линию 43 давления отпирания синхрозамков.

Запирающий клапан 45 соединен с нагнетательной линией 35 и возвратной линией 37. Запирающий клапан 45 принимает управляющий сигнал из пилотской кабины, когда необходимо включить устройства реверсирования тяги. Упоминаемые здесь управляющие сигналы обычно приходят от электронной системы управления двигателем. Для целей настоящего изобретения этот сигнал может приходить от любого источника, а при условии, что конструктивно он считается действительным управляющим сигналом.

После приема управляющего сигнала запирающий клапан 45 включается, позволяя давлению гидравлической среды в нагнетательной линии 35 войти в систему привода устройства реверсирования тяги и, в частности, на распределительный клапан 47. Запирающий клапан 45 выполнен так, что возвратная линия 37 всегда находится в гидравлическом сообщении с системой приводов устройства реверсирования тяги, независимо от того включен или выключен запирающий клапан. Такое соединение позволяет при необходимости постоянно сбрасывать давление гидравлической среды в системе приводов устройства реверсирования тяги, препятствуя тем самым любому нежелательному нарастанию давления.

Когда запирающий клапан 45 включен на пропускание давления гидравлической среды в систему приводов, положение распределительного клапана 47 определяет порядок использования поданного давления - для перевода устройств реверсирования тяги в рабочее или в убранное положение. Положение распределительного клапана 47 определяется отдельным управляющим сигналом, посылаемым из пилотской кабины. Распределительный клапан 47 направляет давление гидравлической среды через линию 39 давления выдвижения и линию 41 давления убирания на приводы 19 таким образом, чтобы по обе стороны поршня привода возникал перепад давления. Как показано на фиг.2, линия 39 давления выдвижения имеет отводы, соединяющиеся с каждым приводом 19 через валы 5 синхронизации, а линия 41 давления убирания соединена с каждым приводом 19 индивидуально.

В предпочтительном варианте распределительный клапан 47 управляет перемещением поршня привода через два базовых положения. В первом положении распределительный клапан 47 соединяет нагнетательную линию 35 с линией 39 давления выдвижения, а возвратную линию 37 с линией 41 давления убирания. Поскольку линия давления выдвижения соединена с камерой выдвижения привода 19, такое положение позволяет давлению гидравлической среды из нагнетательной линии вызвать увеличение усилия с той стороны поршня, которая работает на выдвижение, приводя тем самым к выдвижению втулок 11 устройства реверсирования тяги. Во втором положении распределительный клапан 47 соединяет нагнетательную линию 35 с линией 41 давления убирания, а возвратную линию 37 с линией 39 давления выдвижения. Поскольку линия давления убирания соединена с камерой убирания привода 19, это положение позволяет давлению гидравлической среды из нагнетательной линии вызвать увеличение усилия с той стороны поршня, которая работает на убирание, приводя тем самым к убиранию втулок 11 устройства реверсирования тяги.

Разумеется, возможны и другие варианты запирающего клапана 45, распределительного клапана 47 и подачи гидравлического давления на приводы. Например, можно использовать рециркуляционную схему для повышения эффективности системы управления устройством реверсирования тяги, снижая тем самым давление гидравлической среды в линии нагнетания. Такие системы не повлияют на работу или на предметы настоящего изобретения. Важнейшей функцией запирающего и распределительного клапанов является создание перепада давления на поршне для того, чтобы вызвать перемещение поршня в ту или иную сторону.

Как указывалось выше, система запирания вала синхронизации по настоящему изобретению содержит управляющий клапан 50 и два синхрозамка 60. Управляющий клапан 50 соединен с нагнетательной линией 35, возвратной линией 37 и линией 43 давления отпирания синхрозамков. Линия 43 давления отпирания синхрозамков имеет отводы, соединяющиеся с обоими синхрозамками 60. Функция управляющего клапана 50 синхрозамков 60 состоит в регулировании давления гидравлической среды в линии 43 давления отпирания синхрозамков. Управляющий клапан синхрозамков имеет два базовых рабочих положения. В первом положении управляющий клапан 50 соединяет линию 43 давления отпирания синхрозамков с нагнетательной линией 35. Управляющий клапан синхрозамков содержит механизмы для приема из пилотской кабины независимого управляющего сигнала на срабатывание управляющего клапана. При таком срабатывании давление гидравлической среды из нагнетательной линии 35 заставляет синхрозамки отпереться способом, описываемым ниже.

Если управляющий клапан 50 не включен, он находится в нерабочем положении, соединяя линию 43 давления отпирания синхрозамков с возвратной линией 37. Это позволяет синхрозамкам возвращаться в нормально запертое положение, как будет описано ниже. Управляющий клапан 50 синхрозамков предпочтительно является стандартным электрогидравлическим соленоидом, способным индивидуально управлять сообщением гидравлической среды между нагнетательной и возвратной линиями 35, 37 и линией 43 давления отпирания синхрозамков. Управляющий клапан 50 синхрозамков может располагаться рядом с синхрозамками 60 или, по желанию, устанавливаться дистанционно.

Как указывалось выше и как показано на фиг.2, система 5 вала синхронизации содержит внутренний гибкий вал 7 и окружающий внешний трубопровод или трубу 6. Гидравлическая среда от линии 39 давления выдвижения сообщается с приводами 19. Как описано выше, гибкий вал 7 соединен со штоками 20 приводов так, чтобы обеспечивать синхронизацию между штоками по мере их выдвижения или убирания. Когда синхрозамок 60 заперт, он предотвращает вращение гибкого вала 7, предотвращая тем самым перемещение штоков 20 приводов и втулок 11 и включение устройства реверсирования тяги. Ниже более подробно описывается работа синхрозамков 60.

Синхронизация работы системы управления устройством реверсирования тяги в целом происходит следующим образом. В нормально убранном нерабочем положении команда на включение устройства реверсирования тяги, поступающая из пилотской кабины, приводит к посылке первого управляющего сигнала на управляющий клапан 50 синхрозамков. В ответ управляющий клапан 50 переходит во включенное положение, соединяя нагнетательную линию 35 с линией 43 давления отпирания синхрозамков. Давление гидравлической среды в линии 43 давления отпирания синхрозамков заставляет синхрозамки 60 отпереться, как будет описано ниже. Далее, второй управляющий сигнал заставляет распределительный клапан 47 встать в такое положение, чтобы поступающая из нагнетательной линии гидравлическая среда была направлена в линию 39 давления выдвижения, а выходящая из линии 41 давления убирания гидравлическая среда подавалась в возвратную линию 37. Третий управляющий сигнал включает запирающий клапан 45 с тем, чтобы гидравлическая среда из нагнетательной линии 35 начала поступать на распределительный клапан 47, который, в свою очередь, направляет гидравлическую среду в линию 39 давления выдвижения.

Давление гидравлической среды в линии 39 давления выдвижения проходит через трубопровод 6 синхронизации в камеру выдвижения каждого привода 19. Приводы 19 реагируют путем выдвижения штоков назад. Как отмечалось выше, штоки 20 приводов соединены с гибким валом 7 системы 5 синхронизации так, что поступательное движение любого отдельного штока 20 вызывает вращение гибкого вала 7. Таким образом, все штоки приводов 20 перемещаются одновременно и с одинаковой скоростью. Перемещение поршней приводов вытесняет гидравлическую среду из камер убирания в линию 41 давления убирания и затем в возвратную линию 37. Направленное назад перемещение штоков 20 вызывает перемещение назад втулок 11 устройства реверсирования тяги, что приводит к реверсированию тяги, как описано выше.

Когда из пилотской кабины выдается команда на отключение устройства реверсирования тяги, управляющий сигнал, во-первых, приводит к установке распределительного клапана 47 в положение, при котором гидравлическая среда, поступающая из нагнетательной линии 35, поступает в линию 41 давления убирания, а выходящая гидравлическая среда из линии 39 давления выдвижения поступает в возвратную линию 37. Давление гидравлической среды в линии 41 давления убирания подается в камеру убирания каждого привода 19. Приводы 19 в ответ убирают штоки, втягивая их по направлению вперед. Как и прежде, убирание синхронизируется с помощью валов 5 синхронизации. Перемещение поршней приводов вытесняет гидравлическую среду из камеры выдвижения приводов 19 в трубопровод 6 синхронизации и в линию 39 давления выдвижения, а затем - в возвратную линию 37. Перемещение штоков 20 приводов вперед приводит к перемещению втулок 11 устройства реверсирования тяги вперед, в результате чего реверсирование завершается, как было описано выше.

Далее, отдельный управляющий сигнал заставляет управляющий клапан синхрозамков соединить линию 43 давления отпирания с возвратной линией 37, обеспечивая тем самым дренаж линии 43 давления отпирания синхрозамков и позволяя синхрозамкам 60 вернуться в запертое положение, как будет показано ниже. Наконец, другой управляющий сигнал отключает запирающий клапан 45, прекращая подачу гидравлической среды из нагнетательной линии 35 в систему управления и на распределительный клапан 47.

На фиг.3 и 4 показано схематически сечение синхрозамков 60, выполненных в соответствии с настоящим изобретением, предпочтительный вариант исполнения. Синхрозамок, показанный на фиг.3, находится в запертом состоянии, а на фиг.4 - в открытом состоянии. Синхрозамок 60 содержит корпус 65, вращающийся кулачок 75, ползунковый кулачок 81, запорную пружину 87, порт 91 давления выдвижения, порт 89 давления отпирания, собачку 106 отпирания, множество уплотнений 97, механизм 99 ручного освобождения, и различные камеры и каналы. Все компоненты синхрозамка 60 выполнены из материала, известного специалистам в области проектирования механических систем. Общие габариты синхрозамка могут меняться в зависимости от различных факторов, известных специалистам в области гидроприводов, т.е. от величины гидравлического давления, которое требуется подать на компоненты замка.

Корпус 65 синхрозамка имеет в целом цилиндрическую форму и имеет внутренние камеры, описываемые ниже. Один конец 66 корпуса 65 синхрозамка 60 жестко крепится через соединитель к внешнему металлорукаву или трубе 6 системы синхронизации 5 (см.фиг.5). Новизна настоящего изобретения состоит не в этом соединении. Любой выбранный тип соединения должен быть по меньшей мере способен прочно удерживать корпус 65 замка в соединении с трубопроводом 6 во время гидравлических нагрузок и должен сводить к минимуму утечку гидравлической среды. К некоторым типичным соединениям относятся соединения "болт-гайка", винтовые соединения и соединения на хомутах. Предпочтительный в настоящее время соединитель показан на фиг. 5 и содержит пятиболтовое соединение 74, где болты 70 вставляются радиально от и параллельно продольной оси синхрозамка 60 и проходят сквозь фланец 71, расположенный на одном конце 66 корпуса 65. Болты 70 жестко крепят синхрозамок 60 к фланцу 72, который выполнен заодно с концом трубы 6 или жестко закреплен на ней.

На соединительном конце 66 корпуса 65 выполнено отверстие, проходящее в корпус 65 для определения первого приводного канала 67. Гидравлическая жидкость из линии 39 давления выдвижения попадает в корпус 65 через этот первый приводной канал 67. Первый приводной канал 67 заканчивается у камеры 93 кулачка, которая соединена с одним концом 94 камеры 95 поршня через второй приводной канал 68. Камера 93 кулачка, второй приводной канал 68 и камера 95 поршня выполнены внутри корпуса 65. В предпочтительном варианте камера 95 поршня выполняется с другого конца 64 корпуса 65. Технологическое отверстие камеры 95 поршня закрыто пробкой 103. Пробка 103 может выполняться резьбовой и, в этом случае, является съемной. При установке в корпус 65 пробка 103 должна быть способной выдерживать нагрузки, возникающие в камере 95 поршня, оставаясь прочно закрепленной в корпусе 65.

Поворотный кулачок 75 содержит ротор 76 и вал 77. Ротор 76 представляет собой зубчатый венец или цилиндр с зубьями 78, расположенными на одном из его круглых торцев. Вал 77 постоянно соединен с ротором 76 и проходит нормально относительно плоскости ротора 76 со стороны, противоположной торцу ротора, на котором выполнены зубья 78. Поворотный кулачок 75 расположен в корпусе 65 так, что ротор 76 расположен в камере 93 кулачка, а вал 77 выступает наружу через первый приводной канал 67. Продольная ось вращающегося кулачка 75 в целом ориентирована параллельно продольной оси первого приводного канала 67. По предпочтительному варианту настоящего изобретения вращающийся кулачок 75 имеет возможность только вращения. Второй конец вала 77 вращающегося кулачка соединен с гибким валом 7 системы 5 синхронизации. Предпочтительно соединение (не показано) выполнено так, что вал 77 вращающегося кулачка имеет квадратное сечение и вставляется в квадратное отверстие в торце гибкого вала 7.

Вал 77 в первом приводном канале установлен в одном или более подшипнике 69. Подшипники 69 поддерживают вал 77 таким образом, что вал имеет возможность вращения вокруг своей продольной оси. Подшипники 69 не являются новыми и могут содержать типичные компоненты подшипников, т.е. внутреннюю обойму, внешнюю обойму и шарики. Подшипники 69 выполнены с возможностью прохождения сквозь них гидравлической среды из приводного канала в камеру 93 кулачка.

Ползунковый кулачок 81 содержит статор 82, ползунковый приводной шток 83 и поршень 84. Статор 82 также представляет собой зубчатый венец или цилиндр с зубьями 85, расположенными на одном из его круглых торцев. Зубья 85 статора выполнены ответными относительно зубьев 78 ротора и позволяют статору 82 зацепляться с ротором 76. Один конец скользящего приводного штока закреплен на статоре 82 и проходит нормально относительно незацепляющегося торца статора. Другой конец штока 83 закреплен на поршне 84. Поршень в целом представляет собой цилиндр, диаметр которого соответствует диаметру камеры 95 поршня. Ползунковый кулачок 81 расположен в корпусе 65 так, что статор 82 расположен в камере 93 кулачка, при этом ползунковый приводной шток 83 выходит из камеры 93 кулачка и проходит сквозь второй приводной канал 68 в камеру 95 поршня, а поршень 84 расположен в камере 95 поршня. Ползунковый кулачок 81 выполнен с возможностью возвратно-поступательного перемещения вдоль его продольной оси.

Запорная пружина 87, расположенная целиком в камере 95 поршня, установлена между свободным концом поршня 84 и пробкой 103. Запорная пружина 87 всегда сжата в камере 95 поршня, постоянно выталкивая ползунковый кулачок 81 по направлению к поворотному кулачку 75.

На фиг. 3 также показан порт 91 давления выдвижения, который соединяет камеру 95 поршня с линией 39 давления выдвижения через гидравлический канал 52 (показанный на фиг.2). В предпочтительном в настоящее время варианте настоящего изобретения гидравлический канал 52 соединяет порт 91 давления выдвижения с наружной трубой или трубопроводом 6 системы 5 вала синхронизации, которая, в свою очередь, как описано выше, соединена с линией 39 давления выдвижения. Таким образом, гидравлическая среда поступает из линии 39 давления выдвижения через трубу 6 системы синхронизации в первый приводной канал 67 синхрозамка и через порт 91 давления выдвижения в ту часть камеры 91 поршня, в которой расположена запорная пружина 87.

Порт 89 давления отпирания соединен с линией 43 давления отпирания синхрозамка (показанной на фиг.2). Порт 89 давления отпирания представляет собой канал для потока гидравлической среды от линии 43 давления отпирания синхрозамка в часть камеры 94 поршня с той стороны поршня 84, которая удалена от запорной пружины 87.

На фиг. 3 также показана собачка 106 отпирания, предназначенная для фиксации скользящего кулачка 81 в отпертом положении. В предпочтительном варианте настоящего изобретения собачка 106 представляет собой просто подпружиненный палец 109, расположенный поперек продольной оси поршня 84 в отверстии 108, отходящем радиально от камеры 95 поршня относительно продольной оси поршня 84. Отверстие собачки 108 соединено через канал 110 с портом 89 давления выдвижения. Небольшая пружина 107, навитая вокруг пальца 109, размещена внутри отверстия 108 собачки так, что эта пружина 107 постоянно стремится сместить палец 109 в направлении от камеры 95 поршня. В поршне 84 выполнено гнездо 111 с возможностью приема пальца 109, когда поршень 84 находится в отпертом положении. Палец 109 и гнездо 111 расположены относительно друг друга так, что когда палец 109 входит в гнездо 111, ползунковый кулачок расцепляется с вращающимся кулачком 75.

Ползунковый кулачок 81 в предпочтительном варианте настоящего изобретения содержит множество уплотнений 97, расположенных в различных точках по периферии ползункового кулачка 81 (из которых показан только один, установленный вокруг приводного штока 83), для предотвращения прохождения гидравлической среды между различными камерами.

Механизм 99 ручного отпирания позволяет механически отвести ползунковый кулачок 81 в отпертое положение. Механизм 99 ручного отпирания полезен при обслуживании устройств реверсирования тяги, поскольку он позволяет механику отпереть синхрозамок 60 без использования системы управления устройством реверсирования тяги. Механизм 99 отпирания расположен в корпусе 65 у камеры 95 поршня рядом с поршнем 84 и содержит поворотный зуб 100. Наружный рычаг 102 (показанный на фиг.5), расположенный снаружи корпуса 65, установлен на том же валу, что и поворотный зуб 100, что позволяет механику поворачивать зуб 100. На окружности поршня 84 выполнено гнездо 101 такого размера, чтобы принимать зуб 100. Поворотный зуб 100 ориентирован так, чтобы при повороте наружного рычага поворотный зуб 100 сдвигал гнездо 101, поршень 84 и ползунковый кулачок 81 от вращающегося кулачка 75. Таким образом вращающийся кулачок 75 и ползунковый кулачок 81 расцепляются. Обратное движение внешнего рычага заставляет ползунковый кулачок смещаться по направлению к вращающемуся кулачку 75, восстанавливая зацепление кулачков. Индикатор (показанный на фиг. 5), расположенный на внешней поверхности корпуса обеспечивает индикацию положения поворотного зуба 100. Кроме того, помимо простой индикации "включено/выключено", расположенной на боковой поверхности рычага, показанного на фиг. 5, индикатор также может содержать более сложные системы, например, посылающие электрический сигнал на дисплей в пилотской кабине.

Работа замка происходит следующим образом. В исходном убранном положении команда на включение устройства реверсирования тяги, выдаваемая из пилотской кабины, сначала приводит к посылке управляющего сигнала на управляющий клапан 50 синхрозамков. В ответ управляющий клапан 50 соединяет нагнетательную линию 35 с линией 43 давления отпирания. Давление гидравлической среды в линии 43 давления отпирания синхрозамков поступает в корпус 65 через порт 89 давления отпирания. Давление гидравлической среды поступает в камеру 95 поршня в месте соединения поршня 84 с приводным штоком 83 и отводит поршень 84, преодолевая сопротивление пружины 87.

Давление гидравлической среды также поступает по каналу 110, быстро преодолевает сопротивление малой пружины 107 и выталкивает собачку 109 в отверстие 108, проходит по отверстию 108 собачки и, поступая в камеру 95 поршня, воздействует на поршень 84. Давление на поршне 84 растет до тех пор, пока усилие станет достаточным, чтобы преодолеть сопротивление запорной пружины 87, воздействующей на противоположный торец поршня 84. После того, как давление на поршне достигнет достаточной величины, ползунковый кулачок 81 будет отведен назад, еще более сжимая запорную пружину 87 и заставляя палец 109 войти в паз 111. Таким образом, ползунковый кулачок 81 отводится от поворотного кулачка 75 и запирается в этом положении и синхрозамок 60 переходит в открытое положение, показанное на фиг.4. Поскольку ползунковый кулачок 81 более не зацеплен с вращающимся кулачком 75, этот кулачок 75, а следовательно, и гибкий вал 7 могут свободно вращаться. Остальные этапы работы устройства реверсирования тяги описаны выше.

Как указывалось выше, при выдвижении устройства реверсирования тяги его система управления подает давление гидравлической среды из нагнетательной линии 35 в линию 39 давления выдвижения, из которой оно в итоге попадает в порт 91 давления выдвижения и в ту часть камеры 95 поршня, где расположена запорная пружина 87 и воздействует на торец поршня 84. Давление гидравлической среды, воздействующее на поршень 84 в камере 95, противодействует давлению, воздействующему на противоположный торец поршня через линию 43 давления отпирания синхрозамков. В результате на поршне 84 не возникает чрезвычайно больших перепадов давления, которые могли бы привести к срезанию пальца 109.

При выдаче из пилотской кабины команды на выключение устройств реверсирования тяги, эти устройства убираются как описано выше. После того, как они придут в нерабочее положение, управляющий клапан 50 соединяет линию 43 давления отпирания синхрозамков с возвратной линией 37. Давление гидравлической среды в первом конце 94 камеры 95 поршня и в канале 110 сбрасывается через порт 89 давления отпирания, линию 43 давления отпирания синхрозамков и в возвратную линию 37. Падение давления позволяет малой пружине 107 вытянуть палец 109 из паза 111 по направлению от поршня 84 и вверх в отверстие 108. Поскольку система управления устройством реверсирования тяги уже соединила линию 39 давления выдвижения с возвратной линией 37, на поршне 84 перепада давлений нет. При отведенной собачке 106 запорная пружина 87 подводит ползунковый кулачок 81 к вращающемуся кулачку 75. Синхрозамок 60 теперь вернулся в нормально запертое положение, препятствуя вращению кулачка 75.

Как следует из вышеописанного, замок вала синхронизации, выполненный по настоящему изобретению, остается запертым даже при возникновении случайного падения давления в камерах убирания приводов 19, поскольку сам синхрозамок не соединен с давлением в камерах убирания приводов 19 и не зависит от него. Точно так же, замок вала синхронизации по настоящему изобретению остается запертым даже при случайном повышении давления в камерах выдвижения приводов 19, поскольку повышение давления в линии 39 давления выдвижения появится по обе стороны ползункового кулачка 81 (т.е. на статоре 82 и на незакрепленной стороне поршня 84) и, следовательно, не окажет влияния на положение ползункового кулачка.

Хотя выше было приведено описание предпочтительного варианта изобретения, в него могут быть внесены различные изменения, не выходящие за пределы объема настоящего изобретения, определяемого приводимой ниже формулой.

Система и замок предназначены для запирания вала синхронизации устройства реверсирования тяги. Система замка вала синхронизации устройства реверсирования тяги содержит управляющий клапан синхрозамка и два гидравлических синхрозамка, прикрепленных к валам синхронизации устройства реверсирования тяги реактивного двигателя. Система реверсирования тяги далее содержит запирающий клапан, распределительный клапан, множество приводов и валы синхронизации. Синхрозамки выполнены с возможностью выдвигать устройство реверсирования тяги реактивного двигателя в рабочее положение. Синхрозамки остаются в запертом положении до поступления из пилотской кабины независимого управляющего сигнала, заставляющего управляющий клапан синхрозамков отпереть синхрозамки, обеспечивая соответствие отпирания синхрозамков действительному сигналу на включение устройства реверсирования тяги. Каждый синхрозамок содержит корпус, средство соединения с валом синхронизации, вращающийся кулачок для соединения с одним из валов синхронизации, ползунковый кулачок, собачку отпирания, запорную пружину и механизм ручного отпирания. Нормально запорная пружина вводит зубья ползункового кулачка в зацепление с зубьями вращающегося кулачка. Гидравлическое давление отводит ползунковый кулачок от вращающегося кулачка для отпирания синхрозамка. Такое выполнение системы и замка позволит повысить их надежность. 2 с. и 13 з.п.ф-лы, 5 ил.

| US 4586329 A, 06.05.86 | |||

| СИЛОВАЯ УСТАНОВКА САМОЛЕТА | 1990 |

|

SU1826436A1 |

| СИЛОВАЯ УСТАНОВКА ЛЕТАТЕЛЬНОГО АППАРАТА | 1991 |

|

RU2009083C1 |

| Устройство для смазки верхней опоры рогульчатых веретен | 1952 |

|

SU96876A1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ | 1991 |

|

RU2026407C1 |

| Экономайзер | 0 |

|

SU94A1 |

| US 4679750 A, 14.07.87 | |||

| US 4365775 A, 28.12.82. | |||

Авторы

Даты

2000-07-10—Публикация

1995-12-28—Подача