Изобретение относится к технике прочностных испытаний, а именно к установкам для испытания рабочих колес турбомашин на прочность.

Известна установка для динамических испытаний рабочих колес турбомашин [1] . Установка включает в себя теплоизолированную рабочую камеры с впускным и выпускным патрубками, разделенную посредством уплотнений на центральную и периферийную секции, при этом впускные и выпускные патрубки снабжены дроссельными заслонками.

Недостатком известной установки является низкая эффективность нагрева воздушного потока и цикла нагружения испытываемых рабочих лопаток.

Наиболее близкой к заявляемой является установка [2], которая содержит привод вращения испытуемого рабочего колеса, включающий электродвигатель или турбину, мультипликатор, опору для приводного вала, камеру для установки в ней рабочего колеса, выполненную из двух корпусных деталей, и элементы возбуждения колебаний лопаток рабочего колеса. Элементы возбуждения колебаний лопаток рабочего колеса выполнены в виде отдельных радиально расположенных ребер, размещенных внутри камеры на ее торцевых стенках. Конструктивно элементы возбуждения выполнены в виде основания, закрепленного на торцевой стенке, и продольного ребра, соединительного с основанием. Кроме функции возбуждения указанные элементы несут также дополнительную функцию. Они турбулизуют и тормозят воздушный поток, создаваемый лопатками при вращении рабочего колеса. В зависимости от вида испытаний (изгибные или крутильные формы колебаний) элементы возбуждения могут устанавливаться при сборке на торцевых опорных поверхностях корпусных деталей, как напротив друг друга, так и со смещением - в шахматном порядке.

Недостатком известной установки является недостаточно эффективный разогрев воздушного потока и деталей установки, а также недостаточно эффективный цикл нагружения лопаток рабочего колеса.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении эффективности нагрева воздушного потока и испытываемых деталей, а также в повышении эффективности цикла нагружения испытываемых рабочих лопаток.

Сущность технического решения заключается в том, что в установке для испытания рабочих колес турбомашин на прочность, содержащей камеру для установки в ней испытываемого рабочего колеса, привод его вращения и радиально установленные на торцевых стенках внутри камеры съемные элементы возбуждения колебаний лопаток колеса, выполненные в виде отдельных ребер, согласно изобретению, к ребру каждого из элементов возбуждения присоединено ребро, расположенное параллельно плоскости вращения рабочего колеса.

За счет присоединения ребра к каждому из элементов возбуждения образуется полость, способствующая более полному торможению, развороту потока на 180o и движению его в обратном направлении навстречу основному потоку с перемещением в нем, что вызывает интенсивную турбулизацию воздушного потока, большие гидравлические потери, преобразующиеся в тепловыделения, способствующие более эффективному, интенсивному и быстрому разогреву воздуха и камеры. Лопатка работает в более тяжелых условиях, т.е. с более эффективным циклом нагружения.

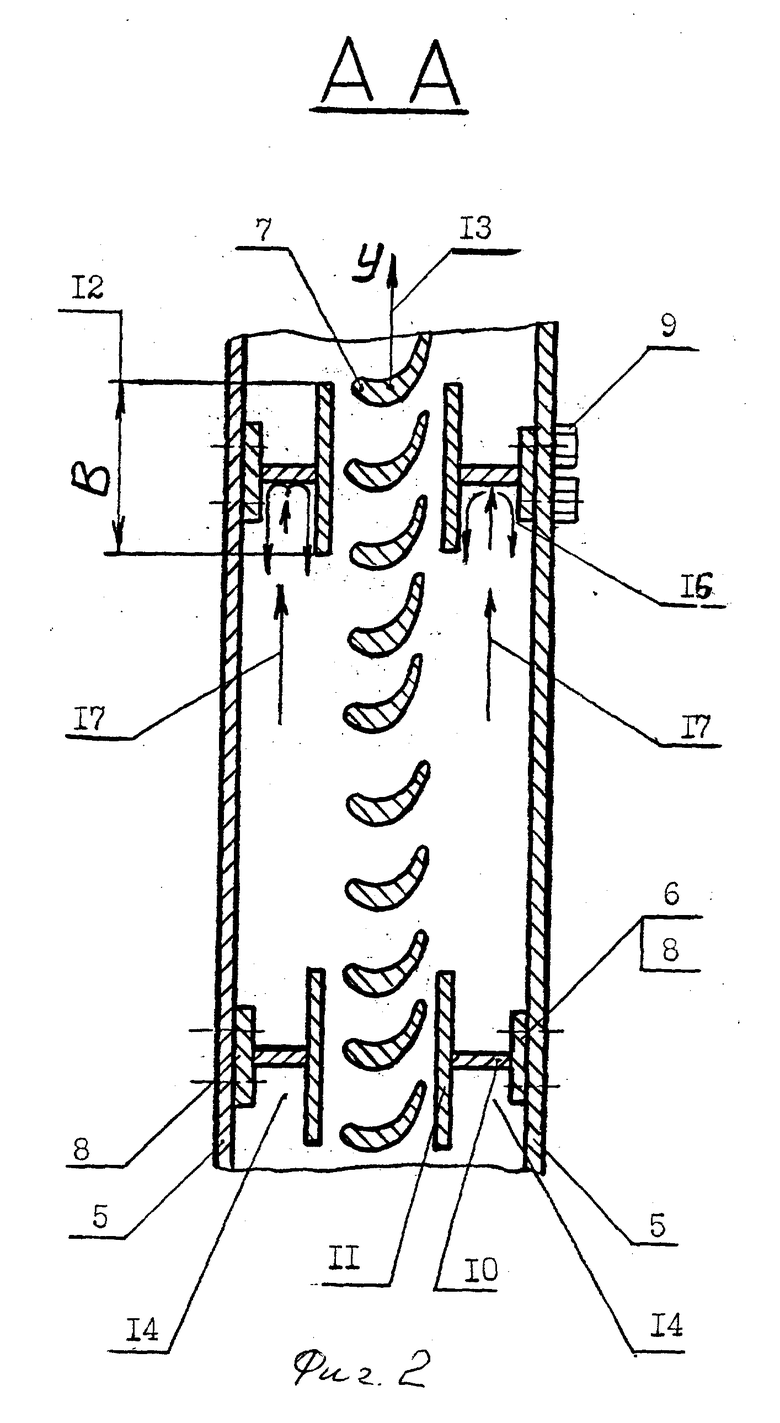

На фиг. 1 изображен фронтальный разрез разгонной камеры установки,

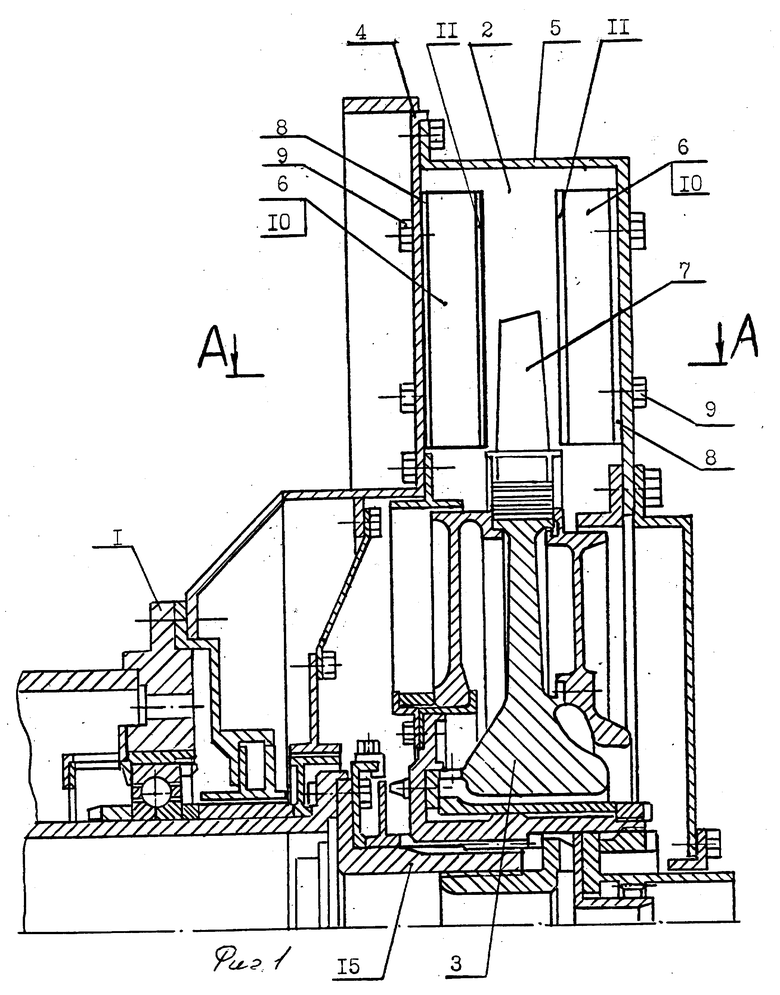

на фиг. 2 - сечение А-А на фиг. 1 (элементы возбуждения колебаний лопаток колеса в разрезе).

Установка для испытания рабочих колес турбомашин на прочность состоит из привода (электродвигатель или турбина) мультипликатора для повышения числа оборотов вала привода, опоры вала привода 1 и испытательной разгонной камеры 2 с размещенным внутри ротором испытываемого рабочего колеса 3. Привод и мультипликатор на графических материалах не показаны. Разгонная камера 2 выполнена, в основном, из двух конусных деталей: крышки передней 4 и корпуса 5. На торцевых внутренних поверхностях крышки передней 4 и корпуса 5 расположены в радиальном направлении средства возбуждения 6 рабочих лопаток 7. Средства возбуждения 6 выполнены в виде отдельных, не взаимосвязанных между собой элементов, имеющих основание 8, закрепленное посредством винтов 9. Соответственно на крышке передней 4 и корпусе 5 продольное ребро 10 соединено с основанием 8, например, посредством сварки, и с дополнительным продольным ребром 11. Ребро 11, соединенное с продольным ребром 10, расположено в радиальном направлении, сориентировано по размеру 12 (B - ширина) в плоскости оси 13 (Y) - плоскости вращения лопаток 7 рабочего колеса и образует с продольным ребром 10, основанием 8 полость 14.

При сборке камеры 2 элементы возбуждения 6 могут устанавливаться в зависимости от вида испытаний (изгибные или крутильные формы колебаний) как напротив друг друга, так и со смещением относительно друг друга, в шахматном порядке.

Установка работает следующим образом. При вращении вала 15 лопатки 7 рабочего колеса 3 работают в насосном режиме, а именно, захватывают находящийся в камере 2 воздух и гонят его перед собой через межлопаточные каналы в осевом, окружном и радиальном направлениях. Воздух, движущийся вдоль торцевых опорных поверхностей крышки передней 4 и корпуса 5, попадает в полость 14 элементов возбуждения 6, натекает на продольное ребро 10, тормозится и трубулизируется им. Для выхода из полости 14 заторможенный воздушный поток 16 разворачивается на 180o и движется вдоль стенок торцевых поверхностей крышки передней 4 корпуса 5 и дополнительного ребра 11 в обратном направлении навстречу основному потоку 17. Более полное торможение, разворот потока 16 на 180o и движение в обратном направлении навстречу основному потоку 17 с перемешиванием в основном потоке вызывают более интенсивную турбулизацию воздушного потока, большие гидравлические потери, которые преобразуются в тепловыделение, а следовательно, по сравнению с прототипом наблюдается более эффективный, интенсивный быстрый разогрев воздуха и камеры. Кроме того, в местах установки элементов возбуждения 6 площадь проходного сечения камеры 2 уменьшается. При прохождении элементов возбуждения 6 перед лопаткой 7 образуется зона повышенного давления, которая оказывает на перо лопатки 7 дополнительное нагружение. Протяженность зоны повышенного давления определяется размером 12 (B - шириной дополнительного ребра). После прохождения элементов возбуждения 6, по окончанию дополнительного ребра 11 образуется зона пониженного давления. Вследствие разности давлений, действующих на каждую из лопаток, до и после элементов возбуждения каждая из лопаток 7 получает силовой импульс, приложенный к перу лопатки

По сравнению с прототипом в предлагаемом решении при прочих равных условиях за счет введения дополнительного ребра увеличивается по длине зона повышенного давления и уменьшается зона пониженного давления. Протяженность зоны повышенного давления определяется величиной размера 12 (B), т.е. шириной дополнительного ребра 11. С изменением соотношения протяжности зон повышенного и пониженного давлений меняется характер воздействия нагрузок на перо лопатки повременно. Время воздействия зоны повышенного давления в предлагаемом решении по сравнению с прототипом увеличивается, а время воздействия зоны пониженного давления уменьшается, и лопатка работает в более тяжелых условиях, т.е. с более эффективным циклом нагружения.

Источники информации

1. А. с. N 983482, СССР кл. G 01 M 13/00, 1981 г.

2. Патент РФ N 1688663, G 01 M 7/02, 15/00 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ РАБОЧИХ КОЛЕС ТУРБОМАШИН НА ПРОЧНОСТЬ | 1989 |

|

RU1688663C |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ РАБОЧИХ КОЛЕС ТУРБОМАШИНЫ НА ПРОЧНОСТЬ | 1992 |

|

RU2051352C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ РАБОЧИХ КОЛЕС ТУРБОМАШИН НА ПРОЧНОСТЬ | 1999 |

|

RU2171459C2 |

| СПОСОБ ДОВОДКИ КОЛЕС ТУРБОМАШИН | 2014 |

|

RU2579300C1 |

| ТУРБИНА | 2000 |

|

RU2183772C2 |

| СТАТОР ТУРБОМАШИНЫ | 2013 |

|

RU2519677C1 |

| РАДИАЛЬНО-ВИХРЕВАЯ ТУРБОМАШИНА | 2014 |

|

RU2557818C1 |

| Способ определения динамических напряжений в лопатках рабочего колеса турбомашины | 2016 |

|

RU2634511C1 |

| РАБОЧЕЕ КОЛЕСО | 2000 |

|

RU2171402C1 |

| НАДРОТОРНОЕ УСТРОЙСТВО ТУРБОМАШИНЫ | 2000 |

|

RU2192564C2 |

Установка предназначена для испытания рабочих колес турбомашин на прочность и содержит камеру для установки в ней испытываемого рабочего колеса, привод его вращения и радиально установленные на торцевых стенках внутри камеры съемные элементы возбуждения колебаний лопаток колеса, выполненные в виде отдельных ребер. К ребру каждого из элементов возбуждения присоединено ребро, расположенное параллельно плоскости вращения рабочего колеса. Изобретение позволяет повысить эффективность нагрева воздушного потока и испытываемых деталей, а также эффективность цикла нагружения испытываемых рабочих лопаток. 2 ил.

Установка для испытания рабочих колес турбомашин на прочность, содержащая камеру для установки в ней испытываемого рабочего колеса, привод его вращения и радиально установленные на торцевых стенках внутри камеры съемные элементы возбуждения колебаний лопаток колеса, выполненные в виде отдельных ребер, отличающаяся тем, что к ребру каждого из элементов возбуждения присоединено ребро, расположенное параллельно плоскости вращения рабочего колеса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 983482, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 1688663, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-10-20—Публикация

1996-05-22—Подача