Изобретение относится к области техники испытаний и доводки деталей и узлов турбомашин, в частности авиационных двигателей, а именно к способам и установкам для изучения явлений ротор-статорного взаимодействия и усиления амплитуд колебаний, вызванных расстройкой рабочих колес.

Известно, что критические компоненты авиационных двигателей, такие как лопатки и диски, подвержены растягивающим термомеханическим напряжениям, появление которых обусловлено различными причинами. Наиболее важными источниками этих напряжений являются нагрузки от действия центробежных сил - это «главные» или малоцикловые нагрузки (в большинстве статические) и «второстепенные» или многоцикловые нагрузки (в большинстве динамические). Термомеханические нагрузки могут спровоцировать появление и распространение трещин в материале лопатки. Скорость роста трещины обычно измеряется в лабораторных условиях при контролируемом малоцикловом и многоцикловом нагружении образца из исследуемого материала.

Типичные материалы лопаток и дисков авиационных двигателей могут быть подвержены статическим и динамическим нагрузкам 9000 и 2300 кгс. Динамические нагрузки действуют в частотном диапазоне 100-10000 Гц (см., например, Dantam K. Rao. Investigation of an attractive high frequency HCF/LCF fatigue test system concept. Proceedings of the 1986 SEM Spring Conference on Experimental Mechanics, pp. 265-272).

Известна экспериментальная установка, реализующая способ испытаний, на которой в вакууме раскручивается блиск. Колебания блиска, в т.ч. и лопаток, возбуждаются пьезоэлектрическими пластинами, приклеенными к его элементам (Gibert, С., Thouverez, F., Kharyton, V., Jean P., 2010, "On forced response of a rotating integrally bladed disk: predictions and experiments". Proceeding of ASME Turbo Expo 2010, GT2010-23610, Glasgow, UK). Недостатком предложенной системы возбуждения колебаний блиска является невозможность возбудить его колебания на высоких частотах и смоделировать условия высокочастотного нагружения, что необходимо для изучения процессов многоцикловой усталости.

Известна лабораторная установка (Strehlau, U., Kühhorn, Α., 2010, "Experimental and numerical investigations of HPC blisks with a focus on travelling waves". Proceeding of ASME Turbo Expo 2010, GT2010-22463, Glasgow, UK) для экспериментального исследования блисков посредством возбуждения бегущих волн в исследуемом колесе и изучения явления расстройки рабочего колеса.

Недостатком реализуемого с использованием этой установки способа испытаний является то, что возбуждение колебаний блиска осуществляется контактным способом. При этом невозможно исключить влияние присоединенных вибраторов на исследуемое колесо.

Известен разгонный стенд и способ испытаний лопаток на многоцикловую усталость (патент США №6679121), заключающийся в том, что возбуждение высокочастотных колебаний лопаток турбомашин по высокочастотным формам осуществляется с использованием струй масла.

Недостатком известного способа является то, что возбуждение колебаний лопаток осуществляется не на частоте, соответствующей диаметральной форме колебаний этого рабочего колеса (РК) в двигателе с входным направляющим аппаратом (ВНА) или направляющим аппаратом (НА) ступени. Кроме того, число масляных струй (возбудителей колебаний) не соответствует количеству лопаток ВНА или НА. Поэтому на известном разгонном стенде нельзя смоделировать условия возбуждения колебаний РК в реальном двигателе.

Известна работа (С.Б. Богомолов, Н.А. Набатова, Р.А. Шипов. Экспериментальное исследование влияния синхрофазирования на границу автоколебаний рабочих лопаток осевого компрессора. В сборнике «Аэроупругость лопаток турбомашин». Выпуск 2, 1983, Труды ЦИАМ №1064, стр. 266-273), в которой намечены подходы к систематическому исследованию подавления флаттера методом синхрофазирования. Все эксперименты проводились на модели типичной первой трансзвуковой ступени компрессора. Для изучения эффекта синхрофазирования ступень оснащена специальным устройством, искусственно создающим неравномерность параметров потока перед колесом путем вдува воздуха в радиальном направлении через 36 радиальных каналов диаметром 6 мм. Радиальные каналы выполнены в проставке над рабочим колесом. Расстояние от оси каналов системы вдува до передних кромок лопаток составляет 10 мм. Для перекрытия воздушных каналов собран механизм быстрой отсечки из 36 электромагнитных клапанов. Подавая сжатый воздух через отверстия вдува, можно создавать неравномерный по окружности поток перед рабочим колесом, который вызывает периодические изменения сил, действующих на лопатки. В зависимости от набора открытых отверстий вдува, в спектре переменного силового воздействия будет преобладать та или иная гармоника.

Визуальное наблюдение за амплитудой колебаний лопаток, а также фиксация момента возникновения флаттера производились бесконтактным способом с помощью прибора Элура без применения методов тензометрирования.

К недостаткам работы, с точки зрения предлагаемого изобретения, следует отнести то, что изучение процессов, возникающих при нагружении, проводилось без ВНА, хотя в ней решалась та же самая задача - снижение уровня напряжений в лопатках рабочего колеса.

Главным вкладом в многоцикловую усталость компрессорных лопаток является отклик на аэродинамическое возбуждение, генерируемый венцами статоров, расположенными вверх по потоку, или лопатками ВНА. Особенно опасным может быть резонансный отклик на возбуждение роторными гармониками, кратными частоте вращения ротора. Известна работа (S. Todd Bailie, Wing F. Ng and William W. Copenhaver. «Experimental reduction of transonic fan response by IGV flow control». Proceedings of ASME Turbo Expo 2004 Power for Land, Sea and Air, June 14-17, 2004, Vienna, Austria, GT2004-53975, pp. 1-11), проводившаяся на трансзвуковом компрессорном исследовательском стенде согласования ступеней в Исследовательской Лаборатории ВВС США. Стенд состоит из высокоскоростного высоконагруженного ротора, за которым располагаются статорные лопатки. Генератор воздушных струй расположен перед лопатками рабочего колеса подобно входному направляющему аппарату. Стенд сконструирован для исследования влияния спутных струй потока на согласованность потока в ступени. Однако с появившейся возможностью установки генератора воздушных струй и наклейки на лопатки вентилятора тензодатчиков стенд оказался полезным для экспериментов по изучению силового воздействия потока на лопатки вентилятора. Вентилятором является блиск диаметром 48,3 см с 28 лопатками и относительным удлинением 0,916. Вентилятор имеет расчетную скорость 16400 об/мин. Перед вентилятором установлено 12 лопаток генератора воздушных струй. Статор состоит из 49 лопаток с относительным удлинением 0,824.

Исследование показало, что контролируемый вдув воздуха в заднюю кромку лопатки вентилятора может уменьшить силу спутной статорной струи и амплитуду колебаний лопаток, обусловленных ротор-статорным взаимодействием. Была оценена эффективность вдува воздуха для уменьшения амплитуды колебаний лопаток современного одноступенчатого трансзвукового вентилятора и собраны данные для многих случаев вдува воздуха в заднюю кромку при различных скоростях вентилятора, включая многократные прохождения резонансов по собственным формам колебаний лопаток. Чувствительность к резонансам определялась по устойчивой области сильного затухания колебаний. Базовая амплитуда резонанса по первой крутильной форме, которая превышала предел усталости на критической лопатке, с помощью вдува воздуха была уменьшена больше чем на 80% при 1% расхода воздуха на вдув от общего расхода. Подобное уменьшение было достигнуто для всех возбужденных собственных форм колебаний лопаток, включая более чем 90% уменьшение колебаний по второй изгибной форме на входной кромке с использованием 0,7% вдува от общего расхода воздуха.

К недостаткам рассматриваемой работы следует отнести то, что генераторы воздушных струй конструктивно сыграли роль лопаток ВНА, что не было учтено при анализе результатов тензометрирования. Кроме того, к недостаткам работы следует также отнести большие затраты и трудоемкость работ по созданию новой компоновки ступени с другим количеством лопаток генераторов воздушных струй. То есть в цитируемом источнике не решается вопрос выбора оптимального соотношения лопаток рабочего колеса и входного направляющего аппарата.

Известна также система многоточечного когерентного и бесконтактного возбуждения колебаний лопаток от однотипных акустических излучателей, управляемых от синхронизированных генераторов когерентных сигналов с регулируемыми межканальными сдвигами фаз (Christophe Pierre, Steven L. Ceccio, John Judge and Charles J. Cross. Experimental investigation of mistuned bladed disk vibration. Proceedings of the 5th National Turbine Engine High Cycle Fatigue Conference, Chandler, Arizona, March 2000, pp. 1-7, а также патент США №7728576). В качестве возбудителей колебаний в указанной системе используются электродинамики.

К недостаткам известного технического решения следует отнести невозможность избирательного возбуждения лопаток рабочих колес и моделирования реального процесса нагружения лопаток рабочего колеса. Способ испытаний, реализованный в данной системе возбуждения колебаний лопаток, не позволяет проводить работы по подбору количества лопаток статорного колеса.

Под термином «статорное колесо» в рамках заявленного технического решения подразумевается входной направляющий аппарат (ВНА), направляющий аппарат (НА) ступени компрессора или сопловой аппарат (СА) турбины.

Задачей изобретения является подбор оптимального количества лопаток рабочего колеса или взаимодействующего с ним статорного колеса для обеспечения достаточного запаса по многоцикловой усталости лопаток рабочего колеса.

Технический результат заключается в снижении уровня вибронапряжений в лопатках рабочего колеса.

Указанный технический результат достигается реализацией способа доводки колес турбомашин по количеству лопаток, характеризующегося тем, что нагружают лопатки рабочего колеса пульсирующими струями в осевом направлении, при этом количество струй соответствует количеству лопаток статорного колеса, измеряют амплитуду колебаний лопаток рабочего колеса, по меньшей мере один раз изменяют количество струй, используемых для нагружения лопаток рабочего колеса, и повторно измеряют амплитуду колебаний лопаток рабочего колеса, сравнивают измеренные амплитуды колебаний лопаток рабочего колеса и по результату сравнения судят о требуемом количестве лопаток колеса, причем частоту пульсаций струй выбирают равной частоте колебаний лопаток рабочего колеса на выбранном режиме рабочего диапазона турбомашины.

Целесообразно по результату сравнения судить о требуемом количестве лопаток статорного колеса.

Целесообразно также по результату сравнения судить о требуемом количестве лопаток рабочего колеса.

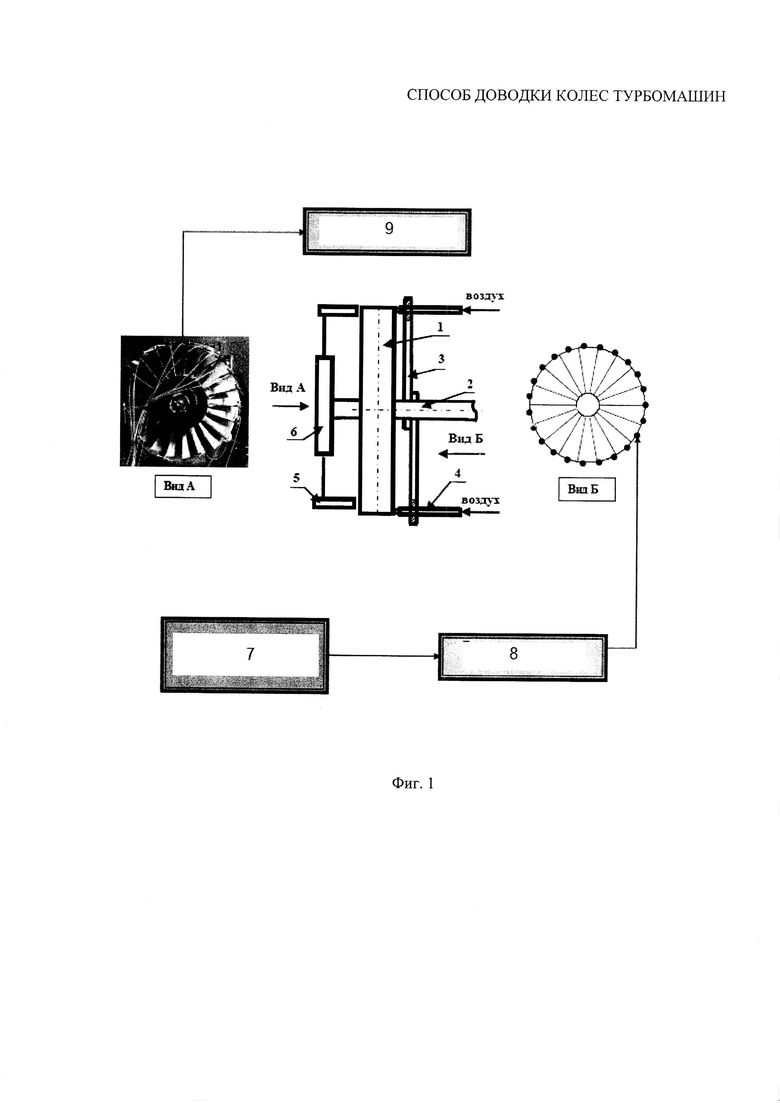

Изобретение поясняется чертежами, где

на фиг. 1 показана схема установки для бесконтактного нагружения воздушным потоком рабочего колеса типа блиск и бесконтактного съема информации о виброперемещениях лопаток;

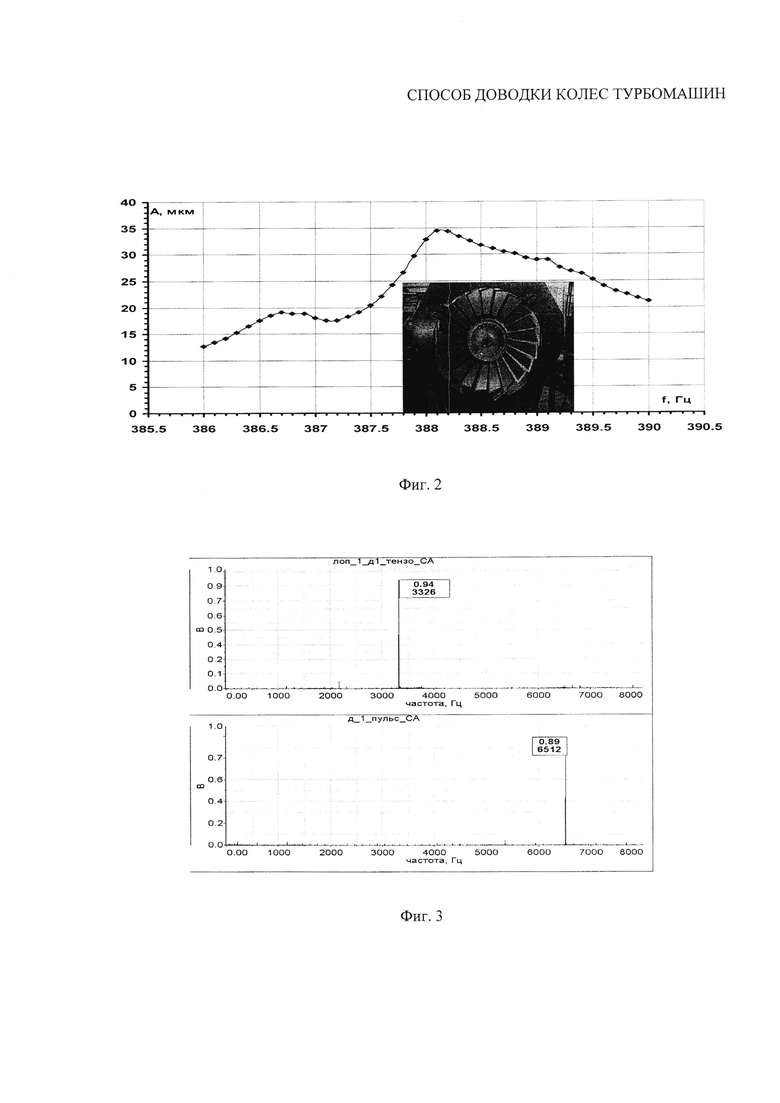

на фиг. 2 - ортогональные формы колебаний на частотах 386,7 Гц и 388,2 Гц, зафиксированные с амплитудами 20 мкм и 35 мкм;

на фиг. 3 - спектры сигналов с тензодатчика и датчика пульсаций при возбуждении колебаний рабочего колеса входным направляющим аппаратом (ротор-статорное взаимодействие).

Способ доводки колес турбомашин по количеству лопаток заключается в следующем. Пульсирующими струями воздуха нагружают лопатки рабочего колеса 1 в осевом направлении, при этом количество струй соответствует количеству лопаток статорного колеса. Измеряют амплитуду колебаний лопаток рабочего колеса 1 с использованием датчиков 5. Далее по меньшей мере один раз изменяют количество струй, используемых для нагружения лопаток рабочего колеса 1, и повторно измеряют амплитуду колебаний лопаток рабочего колеса 1. Сравнивают измеренные амплитуды колебаний лопаток рабочего колеса и по результату сравнения судят о требуемом количестве лопаток колеса. Частоту пульсаций воздушных струй выбирают равной частоте колебаний лопаток рабочего колеса, при этом частота колебаний лопаток рабочего колеса определяется на выбранном режиме в рабочем диапазоне турбомашины.

Способ реализуется на установке, центральной частью которой является исследуемое рабочее колесо 1 компрессора низкого давления (КНД) или компрессора высокого давления (КВД), вокруг которого собирается измерительная система и система возбуждения колебаний.

Возбуждать колебания лопаток рабочего колеса предлагается так, как это осуществляется в реальном двигателе. Для этого число возбудителей (число пульсирующих воздушных струй) должно равняться либо числу лопаток ВНА, либо НА, расположенного за рабочим колесом. В случае с компрессором количество возбудителей может быть как больше числа лопаток рабочего колеса (по числу лопаток НА), так и меньше (по числу лопаток ВНА) в зависимости от компоновки КНД или КВД.

В установке можно изменять количество возбудителей колебаний лопаток, т.е. число воздушных струй, имитирующих лопатки ВНА, НА или СА. При необходимости можно также изменять число лопаток в рабочем колесе. Существенным моментом является то, что используемый вариант установки выбирают исходя из конструкции «настраиваемой» ступени. На установке монтируют рабочее колесо 1 и, меняя число воздушных струй (возбудителей колебаний), выбирают оптимальное количество лопаток ВНА или НА в зависимости от того, какой элемент ступени является возбудителем колебании - ВНА или НА. Такая постановка задачи значительно упрощает конструкцию системы возбуждения колебаний, основным элементом которой является узел 3 подвода воздуха.

Назначение узла 3 подвода воздуха заключается в том, чтобы подвести воздух от генератора 7 акустических колебаний. В простейшем случае генератор 7 акустических колебаний представляет собой воздушный компрессор с прерывателем воздушного потока (вращающейся заслонкой), установленным на выходном патрубке компрессора.

Воздушный поток, создаваемый генератором 7, с заданной частотой пульсаций подается в распределительное устройство 8 и далее к трубкам 4. Из трубок 4 воздушная струя с давлением порядка 0,2 бар подается к лопатке колеса 1. Расход воздуха при этом составляет порядка 10 г/с. Стальная трубка 4, по которой проходит воздух от генератора 7 акустических колебаний (пульсатора), крепится на радиальном стержне узла 3. Длина стержня подбирается таким образом, чтобы подвод воздуха был обеспечен для выбранной лопатки или в то место по кругу, где должен быть расположен источник возбуждения. В этом случае периферийная окружность колеса делится на равные части, число которых должно быть равно числу статорных лопаток в ступени. Все узлы по количеству возбудителей колебаний (воздушных струй) устанавливаются на горизонтально расположенной стойке. Стойка крепится к валу по его оси со стороны системы возбуждения колебаний вала рабочего колеса.

С противоположной стороны от узла 3 монтируется система съема информации. Основными элементами этой системы являются токовихревые датчики 5 виброперемещений (амплитуды колебаний). Количество датчиков должно равняться числу лопаток исследуемого колеса. Все узлы крепления токовихревых датчиков 5 по количеству лопаток в рабочем колесе устанавливаются на круглом диске 6, выполненном, например, из текстолита.

Сигналы с датчиков 5 подаются на многоканальный регистратор-анализатор 9 динамических параметров. В результате обработки сигналов получают распределения перемещений торцевых сечений лопаток, которые составляют порядка десятков микрон. Пример распределения перемещений торцевого сечения с изменением частоты для произвольно выбранной лопатки приведен на фиг. 2, который показывает, что измерения производятся при очень малых нагрузках потока на лопатки и перемещениях лопаток. Используемая аппаратура способна фиксировать эти малые перемещения. Потребляемая мощность установки невелика и составляет порядка 3 кВт.

При различных случаях нагружения исследуемого колеса можно осуществлять подбор числа возбудителей колебаний, имитирующих лопатки направляющих аппаратов, обеспечивающий минимальную нагрузку на лопатки, и выбирать оптимальное соотношение лопаток в рабочем колесе и направляющем аппарате.

Продемонстрируем работу установки на примере взаимодействия рабочего колеса с входным направляющим аппаратом. В результате ротор-статорного взаимодействия в реальном двигателе на выбранном режиме рабочего диапазона турбомашины реализуется форма колебаний с одним диаметром и частотой 3326 Гц (см. фиг. 3).

Согласно полученным данным, которые приведены на фиг. 3, выбирается установка с 45 датчиками перемещений и 23 возбудителями колебаний лопаток колеса 2-й ступени (вид А и Б на фиг. 1).

Работа на установке проводится следующим образом.

1. В камере генератора 7 акустических колебаний устанавливается давление воздуха от 0,2 бар до 0,5 бар.

2. С помощью генератора 7 акустических колебаний через распределительное устройство 8 на лопатки колеса подается воздушный поток из 23 источников (трубок 4) с частотой 3326 Гц и осуществляется запись колебаний с датчиков 5 виброперемещений.

3. К числу возбудителей (воздушных струй) лопаток РК 1 добавляется еще один в виде дополнительной (двадцать четвертой) трубки 4 узла 3 подвода воздуха. В связи с этим изменяется угол установки между возбудителями колебаний (трубками 4). Вместо 15,65° для 23 источников возбуждения угол принимается равным 15,0° для 24 источников (трубок 4), и осуществляется повторная запись амплитуды колебаний с датчиков 5.

4. К числу возбудителей РК добавляется следующая трубка 4 узла 3 подвода воздуха. Угол установки для 25 возбудителей (воздушных струй) принимает значение 14,4°. После установки 25 возбудителей осуществляется запись амплитуды колебаний с датчиков 5.

5. Можно как увеличивать, так и уменьшать количество возбудителей колебаний (воздушных струй) лопаток для заданного количества лопаток рабочего колеса.

6. В результате обработки записей с датчиков 5 виброперемещений для всех вариантов компоновки установки получают спектры, по которым фиксируют амплитуду колебаний каждой лопатки на заданной частоте.

7. Для каждого варианта компоновки строят графики или диаграммы распределения амплитуд колебаний по всем лопаткам рабочего колеса. Далее, из всех вариантов выбирают вариант компоновки с наименьшими виброперемещениями (амплитудами колебаний) лопаток рабочего колеса.

Использование предложенного способа доводки путем подбора оптимального количества лопаток рабочего колеса или взаимодействующего с ним статорного колеса обеспечивает снижение уровня вибронапряжений в лопатках рабочего колеса, повышает запас по многоцикловой усталости лопаток рабочего колеса.

Изобретение может быть использовано в процессе доводки деталей и узлов турбомашин, в частности авиационных двигателей, а также для изучения явлений ротор-статорного взаимодействия и усиления амплитуд колебаний, вызванного расстройкой рабочих колес. Способ характеризуется тем, что нагружают лопатки рабочего колеса пульсирующими струями в осевом направлении, при этом количество струй соответствует количеству лопаток статорного колеса. Измеряют амплитуду колебаний лопаток рабочего колеса, по меньшей мере один раз изменяют количество струй, используемых для нагружения лопаток рабочего колеса, и повторно измеряют амплитуду колебаний лопаток рабочего колеса. Сравнивают измеренные амплитуды колебаний лопаток рабочего колеса и по результату сравнения судят о требуемом количестве лопаток колеса, причем частоту пульсаций струй выбирают равной частоте колебаний лопаток рабочего колеса на выбранном режиме рабочего диапазона турбомашины. Технический результат заключается в снижении уровня вибронапряжений в лопатках рабочего колеса. 2 з.п. ф-лы, 3 ил.

1. Способ доводки колес турбомашин по количеству лопаток, характеризующийся тем, что нагружают лопатки рабочего колеса пульсирующими струями в осевом направлении, при этом количество струй соответствует количеству лопаток статорного колеса, измеряют амплитуду колебаний лопаток рабочего колеса, по меньшей мере один раз изменяют количество струй, используемых для нагружения лопаток рабочего колеса, и повторно измеряют амплитуду колебаний лопаток рабочего колеса, сравнивают измеренные амплитуды колебаний лопаток рабочего колеса и по результату сравнения судят о требуемом количестве лопаток колеса, причем частоту пульсаций струй выбирают равной частоте колебаний лопаток рабочего колеса на выбранном режиме рабочего диапазона турбомашины.

2. Способ по п. 1, отличающийся тем, что по результату сравнения судят о требуемом количестве лопаток статорного колеса.

3. Способ по п. 1, отличающийся тем, что по результату сравнения судят о требуемом количестве лопаток рабочего колеса.

| US 7728576 B1, 01.06.2010 | |||

| US 6679121 B2, 20.01.2004 | |||

| СПОСОБ БАЛАНСИРОВКИ АЭРОДИНАМИКИ ЛОПАТОЧНОГО КОЛЕСА | 2005 |

|

RU2301966C1 |

| Способ доводки осевой турбомашины | 1980 |

|

SU943410A1 |

| МОЩНЫЙ ОПЕРАЦИОННЫЙ УСИЛИТЕЛЬ | 1991 |

|

RU2092969C1 |

Авторы

Даты

2016-04-10—Публикация

2014-12-09—Подача