Изобретение предназначено для использования в энергомашиностроении и может найти широкое применение при создании систем определения динамических напряжений в лопатках рабочих колес осевых турбомашин в авиации и энергомашиностроении.

В качестве наиболее близкого аналога (прототипа) выбран способ определения максимальных динамических напряжений при резонансных колебаниях лопаток рабочего колеса осевой турбомашины методом тензометрирования, включающий регистрацию и обработку сигнала с датчиков, размещенных на лопатках рабочего колеса в зоне максимальных динамических напряжений, при работе турбомашины (Основы конструирования, производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий: в 3 кн. / Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. - 2-е изд., перераб. и доп. - М.: Наука, 2011. Кн. 1: Конструкция и прочность ГТД и ЭУ. - 2011. - 1087 с., см. стр. 1013) /1/.

Известный способ позволяет определить максимальные динамические напряжения при резонансных колебаниях лопаток рабочего колеса в процессе работы турбомашины только при условии установки значительного количества тензодатчиков в места их реализации и наличии токосъемника в конструкции турбомашины. При этом токосъемник имеет ограничение по количеству регистрирующих каналов, а тензодатчики теряют работоспособность при переборках.

Техническим результатом, достигаемым при использовании заявленного способа, является возможность определить динамические напряжения в любой области пера лопаток рабочего колеса турбомашины без установки датчиков на вращающиеся элементы последней, упрощение процесса конструкторской доводки, повышение надежности измерительной системы, сокращение количеств стендовых испытаний турбомашины и применяемого в них дорогостоящего требуемого оборудования, снижение стоимости разработки конструкции в целом.

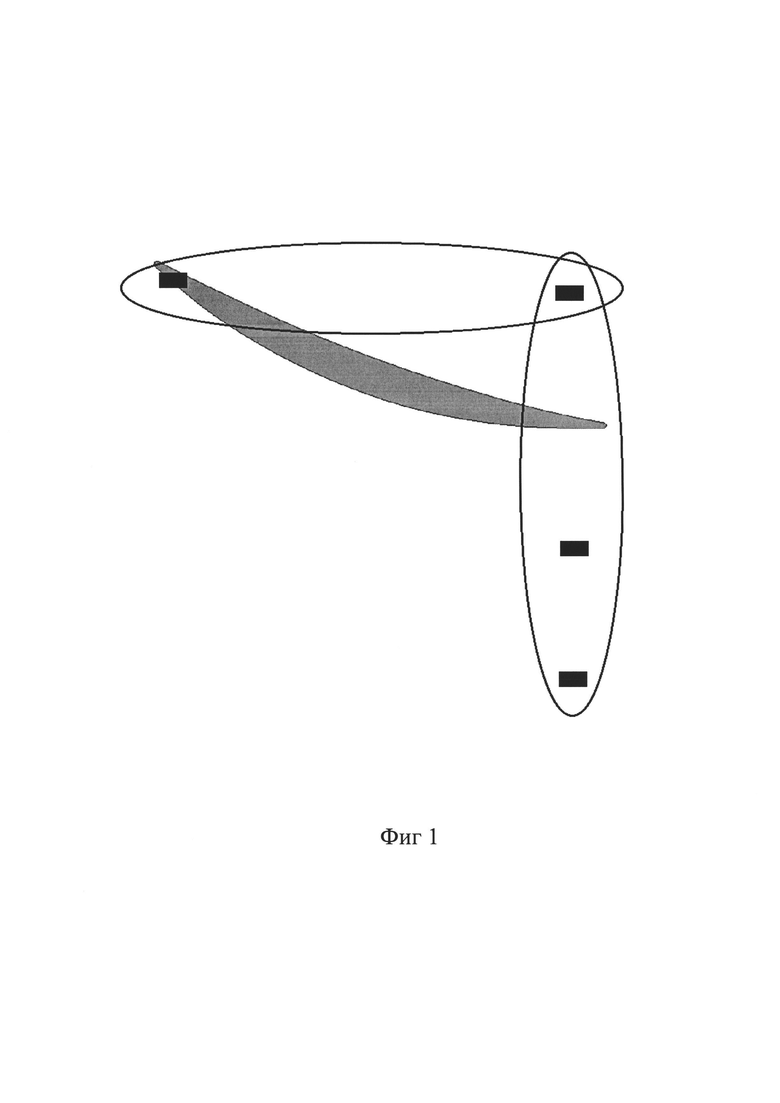

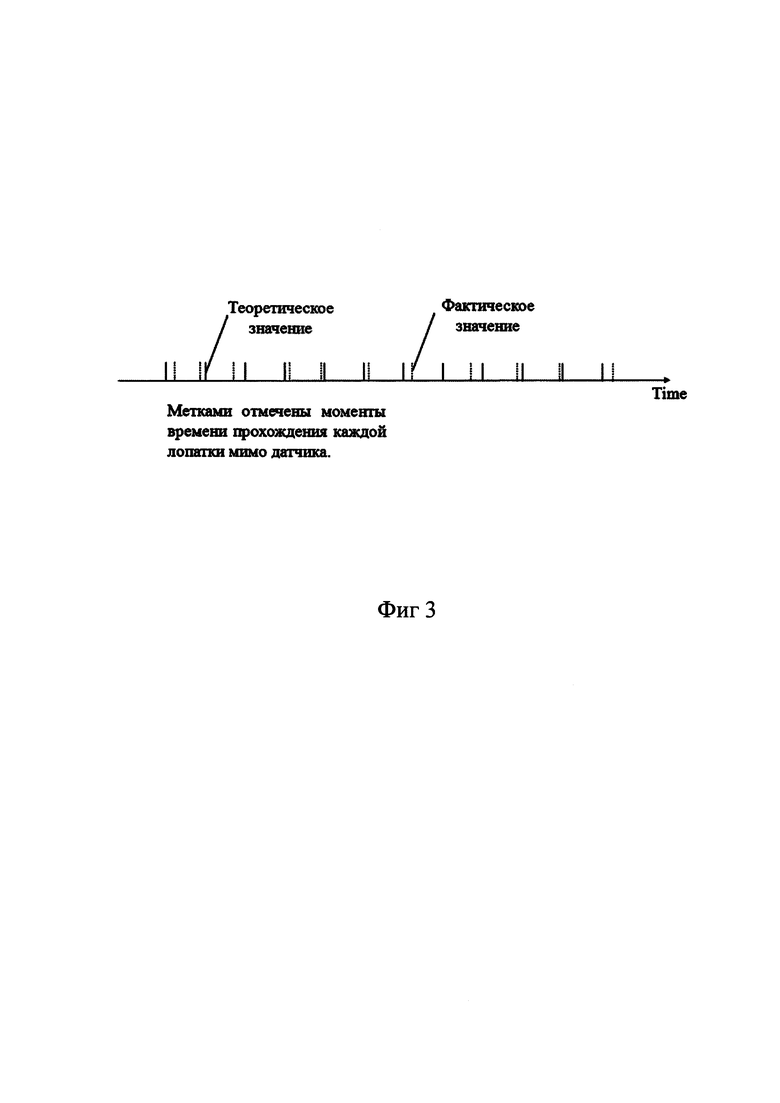

Указанный технический результат достигается тем, что известном способе определения динамических напряжений в лопатках рабочего колеса турбомашины, включающем установку датчиков, регистрацию, преобразование в осциллограмму и обработку сигнала с них, согласно настоящему изобретению устанавливают датчики на корпус турбомашины над лопатками рабочего колеса, регистрируют пульсации давления воздушного потока при помощи по меньшей мере четырех датчиков, установленных с допустимым отклонением на корпусе турбомашины в поясе осевого размера периферийной части лопаток рабочего колеса, минимум два из которых расположены вдоль продольной оси турбомашины, а минимум три - поперек последней, определяют наличие резонансных колебаний лопаток рабочего колеса и выделяют резонансные временные отрезки для каждого из датчиков в осциллограмме, определяют моменты прохождения лопаток под датчиками в выделенных резонансных временных отрезках, определяют отклонения от теоретического момента прохождения каждой из лопаток под каждым из датчиков в отсутствие колебательных процессов, по которым определяют характер колебаний, диагностируют форму резонансных колебаний путем сравнения полученных данных с эталонными формами колебаний лопаток рабочего колеса турбомашины, устанавливают методом конечных элементов поля перемещений и напряжений в лопатке, на диагностированной форме колебания лопатки рабочего колеса с учетом условий работы и геометрии лопатки, находят коэффициент пропорциональности между установленными перемещениями и отклонением от теоретического момента прохождения лопаткой в отсутствие колебательных процессов в местах установки датчиков и устанавливают картину распределения динамических напряжений в лопатке в процессе испытаний на выявленной форме колебаний и их максимальное значение.

Определение динамических напряжений в любой области пера лопаток рабочего колеса турбомашины без установки датчиков на вращающиеся элементы последней позволяет упростить процесс конструкторской доводки, а именно, позволяет выявить слабые места в лопатках рабочих колес, при этом сократить количество стендовых испытаний турбомашины и применяемого при этом дорогостоящего требуемого оборудования, что, как следствие, снижает стоимость разработки конструкции в целом.

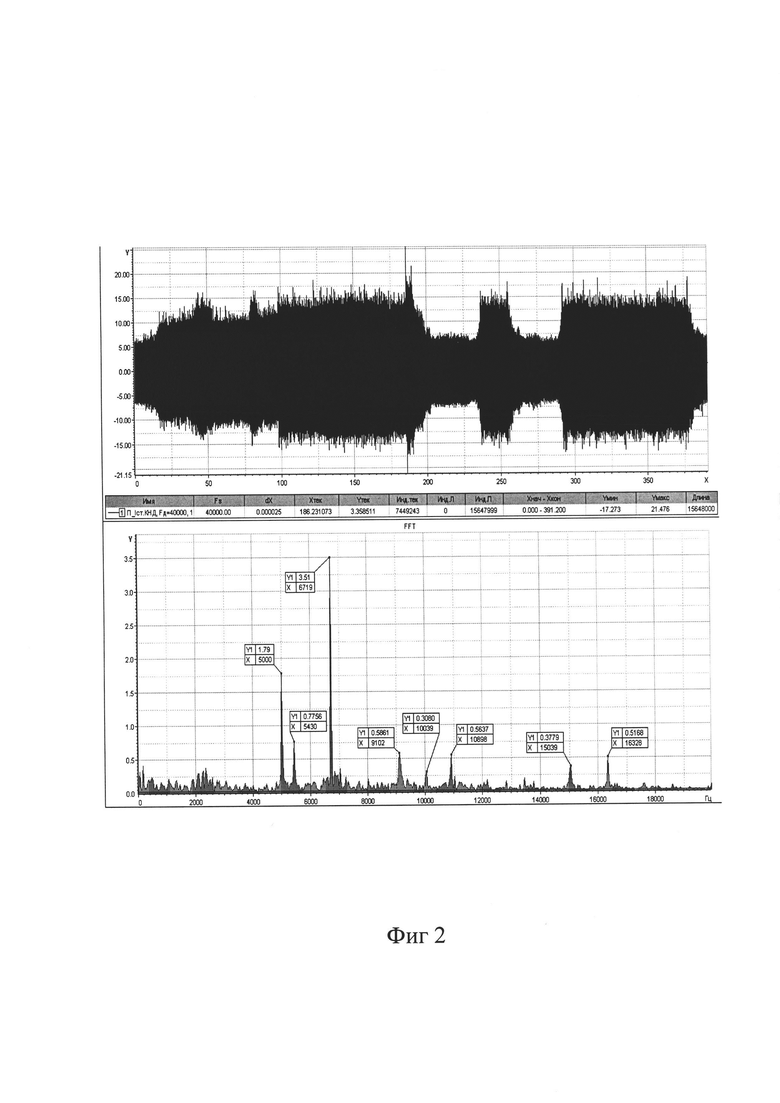

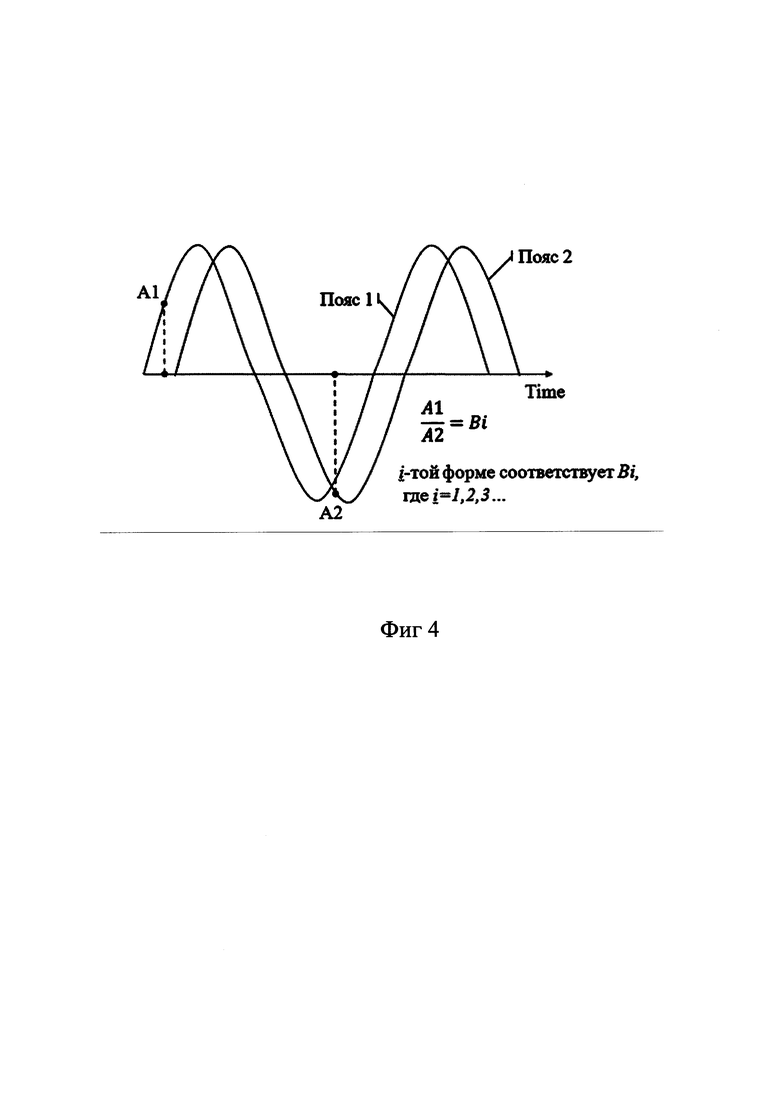

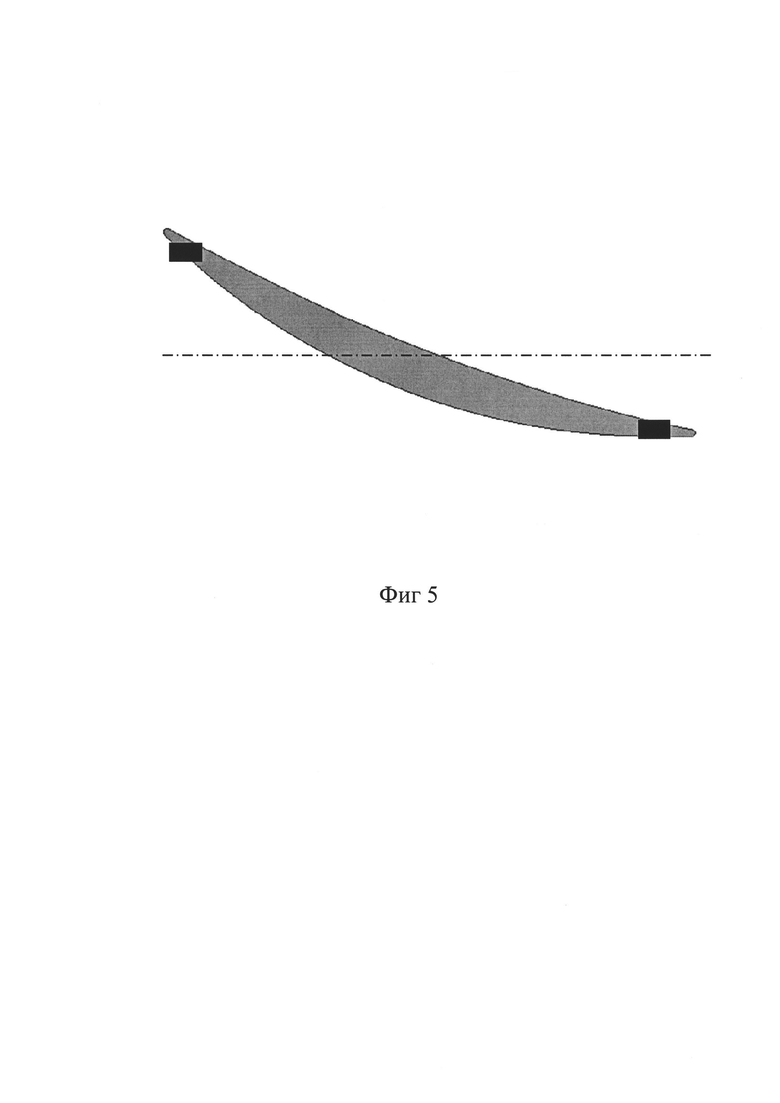

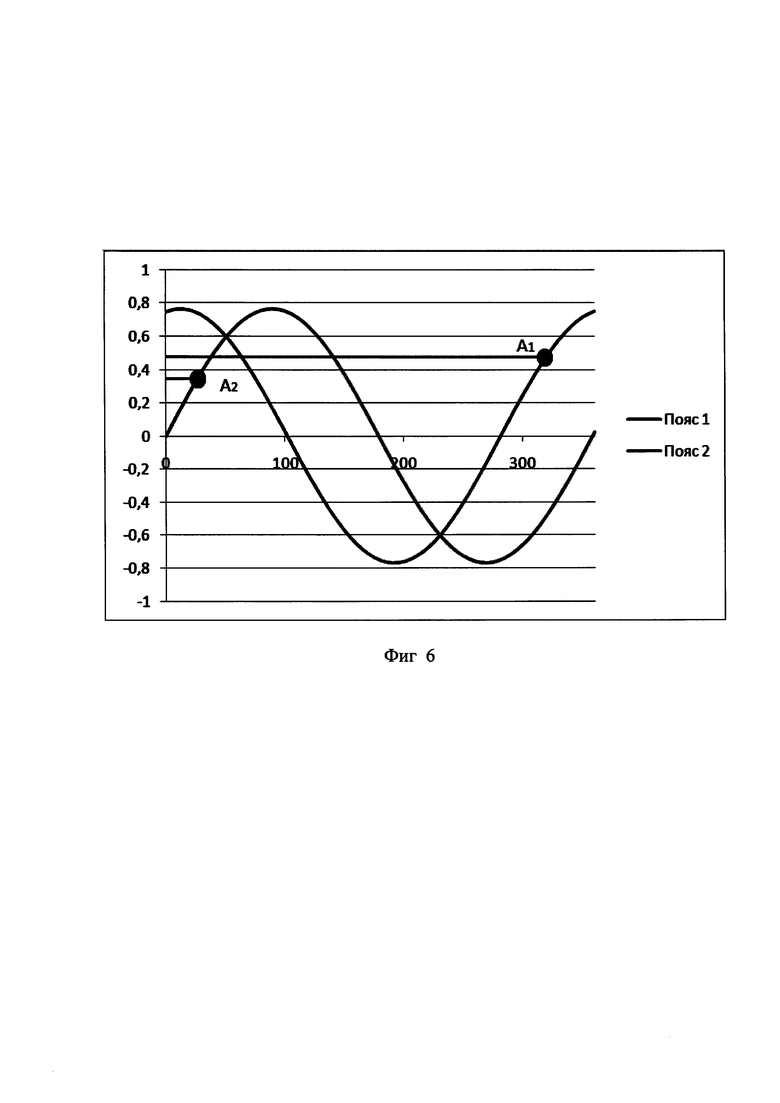

Доводка лопаток рабочих колес турбомашины до реализации в них допустимых динамических напряжений при колебаниях в работе требует проведения ряда дорогостоящих испытаний с применением дорогостоящей аппаратуры. При этом проводят испытания по диагностике всех резонансных колебаний лопаток рабочих колес турбомашины и выделяют опасные на основании их характеристик (амплитуды, частоты, формы, динамических напряжений и т.д.) во всех требуемых диапазонах частот вращения рабочих колес. Характеристики колебаний напрямую зависят от конструктивной реализации лопаток рабочих колес и влияющих на их работу деталей и узлов турбомашины, то есть их массы, жесткости, геометрической формы, количества и т.д. Известно, что резонансные колебания лопаток рабочего колеса являются синхронными, гармоническими и кратными частоте вращения рабочего колеса. Из этого следует, что закон колебания описывается синусоидой, а каждая лопатка будет проходить под каждым датчиком в одном и том же положении на этой синусоиде внутри каждого временного отрезка резонансных колебаний, выявленных в процессе испытаний. При этом характеристики резонансных колебаний лопаток рабочего колеса в каждом временном отрезке будут свои. Для чего регистрируют пульсации давления воздушного потока по меньшей мере четырьмя датчиками, установленными с допустимым отклонением на корпусе турбомашины, в поясе осевого размера периферийной части лопаток рабочего колеса (фиг. 1). Из обработки сигнала с каждого датчика выявляют временные отрезки резонансных колебаний лопаток рабочего колеса (фиг. 2), например, по признаку характерного увеличения (всплеска) амплитуды пульсаций давления в осциллограмме. Далее определяют амплитуду этих колебаний каждой лопатки рабочего колеса в момент прохождения последней под каждым датчиком внутри выделенных временных отрезков. Это реализуют путем сравнения времени максимума пульсации давления при прохождении лопатки в эксперименте с теоретическим значением времени прохождения этой же лопатки в условии отсутствия колебательного процесса под конкретным датчиком в привязке к оборотам рабочего колеса, который программно накладывается на сигналы с датчиков (фиг. 3). Разница этих двух значений времени определяет амплитуду и направление отклонения периферийной части лопатки под датчиком. При этом полученных амплитуд минимум с трех датчиков, расположенных поперек продольной оси турбомашины, достаточно, чтобы точно описать гармонический закон колебания каждой лопатки (общеизвестно, что синусоида точно описывается по минимум трем точкам, смещенным друг относительно друга по периоду колебания) в рассматриваемом временном отрезке. Перекладывают закон колебания лопатки на амплитуды под оставшимися датчиками, расположенными вдоль оси турбомашины, получают точно определенные колебания мест периферийной части лопатки под этими датчиками. Сравнивают полученный из испытаний характер колебания периферийной части лопатки (фиг. 4) с эталонными колебаниями периферийной части лопатки, полученными ранее расчетно или при испытании на вибростенде, после чего определяют форму колебания всех лопаток в каждом временном отрезке. Из графиков колебаний и месту расположения датчиков, разнесенных вдоль оси турбомашины, на экспериментальной и эталонной синусоидах колебаний, под этими датчиками, находят амплитуды и вычисляют их отношение, по близкому значению которых и определяют форму колебаний. Отношение амплитуд на эталонных синусоидах определяют аналогичным способом, представленным на фиг. 4. В частном случае реализации, два датчика, разнесенных вдоль оси турбомашины, устанавливают таким образом, чтобы каждая лопатка проходила под ними при условии отсутствия в ней колебательного процесса (фиг. 5), что упрощает анализ результатов эксперимента.

Указанного минимального количества датчиков достаточно, чтобы определить первую форму колебания лопатки, которая является более энергоемкой и, как следствие, наиболее опасной. Для определения более высоких по частоте форм колебания лопаток рабочего колеса, как правило, требуется большее количество датчиков.

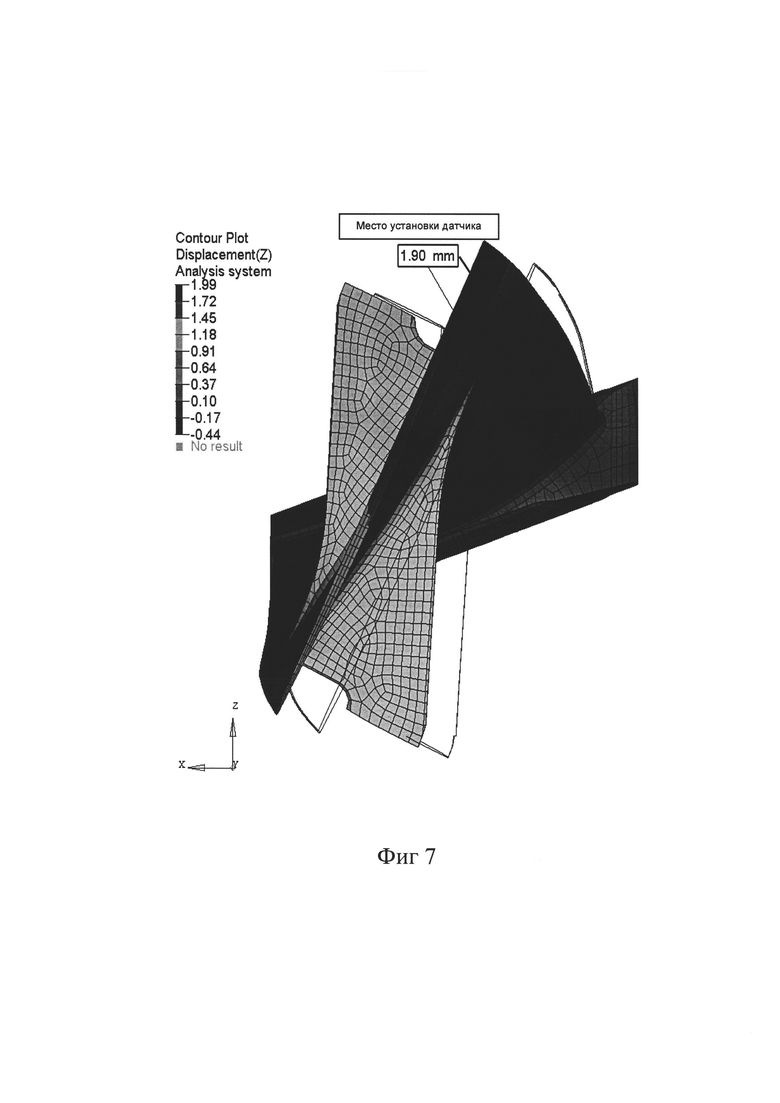

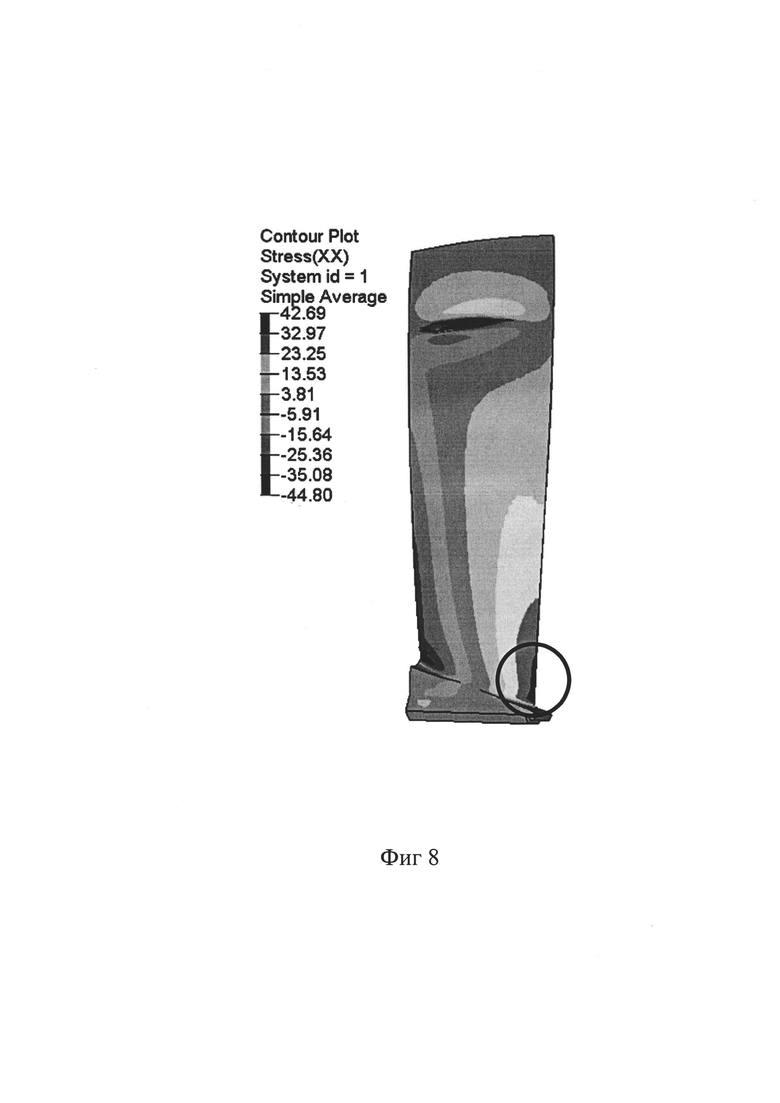

Параллельно проводят методом конечных элементов расчет собственных форм и частот исследуемой лопатки рабочего колеса. При этом в расчетной модели закладывают условия закрепления на диске рабочего колеса и работы лопатки (температурную, газодинамическую центробежную нагрузки и т.д.), соответствующие конкретному временному отрезку в осциллограмме испытаний. Результатом расчета является определение полей условных перемещений (фиг. 7) и условных напряжений (фиг. 8) на выявленных при испытаниях собственных формах колебаний. Условными полученные результаты называются по причине правильной пропорциональной зависимости между расчетными перемещениями и расчетными напряжениями, но, при этом, абсолютные значения этих величин имеют неправильные (физически неверные) значения. Для дальнейшего анализа выбирается собственная форма колебаний, соответствующая рассматриваемому временному отрезку из осциллограммы. Из результатов расчета на выбранной собственной форме определяют значение максимальных условных перемещений периферийной части лопатки в месте установки датчика. Находят коэффициент пропорциональности между определенным значением условных перемещений и фактическим значением амплитуды колебаний лопатки под соответствующим датчиком в испытании. Вводят найденный коэффициент пропорциональности в результаты расчета. Получают поля перемещений и динамических напряжений, которые близки к реализовавшимся при испытании, в том числе максимальное значение динамических напряжений и место их локализации.

Пример реализации заявленного способа

Во время испытания турбомашины установили датчики пульсаций давления, как показано на фиг. 1. Пример сигнала приведен для верхнего датчика пульсаций давления во втором поясе фиг. 2, правый резонансный временной отрезок, выделенный эллипсом. По второму поясу датчиков был получен закон колебания периферийной части лопатки в области второго пояса, который переложили на датчик первого пояса (фиг. 6). Значения амплитуд колебаний по этим поясам A1=0,44 мм и A2=0,35. Их отношение равно B=1,25. Данное значение соответствует колебанию лопатки по первой форме. Расчетное поле условных перемещений, полученное в результате моделирования условий работы и закрепления лопатки с указанием места установки датчика, показано на фиг. 7. В этом месте смотрят значения условных перемещений A3=1,9 мм, которые соответствуют амплитуде колебания в испытании A1. Их отношение равно K=0,232. Учитывая коэффициент K для результата расчета условных напряжений (фиг. 8), получаем значение максимальных динамических напряжений при испытании, равное 9,9 кгс/мм2 (0,232⋅42,69 кгс/мм2), локализованных в области, выделенной кружком.

Применение данного способа позволяет при отстройке от полученных колебаний вносить конкретные изменения в конструкцию лопаток рабочего колеса и/или в конструкцию влияющих на их работу деталей и узлов турбомашины, направленных на исключение именно выявленных опасных колебаний, что упрощает процесс конструкторской доводки. При этом сокращается количество стендовых испытаний турбомашины и применяемого при этом дорогостоящего требуемого оборудования за счет повышения надежности измерительной системы, которая требует меньшего количества датчиков и размещения последних не на вращающихся деталях турбомашины. Это значительно снижает стоимость разработки конструкции в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики форм резонансных колебаний лопаток рабочего колеса турбомашины | 2016 |

|

RU2614458C1 |

| СПОСОБ ПРОВЕДЕНИЯ РЕЗОНАНСНЫХ ИСПЫТАНИЙ РАБОЧИХ ЛОПАТОК В СОСТАВЕ ТУРБОМАШИНЫ | 2018 |

|

RU2678511C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИКИ КОЛЕБАТЕЛЬНОГО ДВИЖЕНИЯ ЭЛЕМЕНТА ТУРБОМАШИНЫ | 2013 |

|

RU2538427C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2013 |

|

RU2511773C1 |

| СПОСОБ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ (ВАРИАНТЫ) | 2005 |

|

RU2296970C2 |

| СПОСОБ ДИАГНОСТИКИ ВИДА КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2015 |

|

RU2598983C1 |

| СПОСОБ ДОВОДКИ КОЛЕС ТУРБОМАШИН | 2014 |

|

RU2579300C1 |

| СПОСОБ ДИАГНОСТИКИ РЕЗОНАНСНЫХ КОЛЕБАНИЙ ЛОПАТОК РАБОЧЕГО КОЛЕСА В СОСТАВЕ ОСЕВОЙ ТУРБОМАШИНЫ | 2011 |

|

RU2451279C1 |

| Устройство для анализа динамических процессов в рабочих колесах турбомашин | 2017 |

|

RU2659428C1 |

Изобретение предназначено для использования в энергомашиностроении и может найти широкое применение при создании систем определения динамических напряжений в лопатках рабочих колес осевых турбомашин в авиации и энергомашиностроении. Устанавливают датчики на корпус турбомашины над лопатками рабочего колеса, регистрируют пульсации давления воздушного потока при помощи по меньшей мере четырех датчиков, определяют наличие резонансных колебаний лопаток рабочего колеса и выделяют резонансные временные отрезки для каждого из датчиков в осциллограмме, определяют моменты прохождения лопаток под датчиками в выделенных резонансных временных отрезках, определяют отклонения от теоретического момента прохождения каждой из лопаток под каждым из датчиков в отсутствие колебательных процессов, по которым определяют характер колебаний, диагностируют форму резонансных колебаний путем сравнения полученных данных с эталонными формами колебаний лопаток рабочего колеса турбомашины, устанавливают методом конечных элементов поля перемещений и напряжений в лопатке, на диагностированной форме колебания лопатки рабочего колеса с учетом условий работы и геометрии лопатки, находят коэффициент пропорциональности между установленными перемещениями и отклонением от теоретического момента прохождения лопаткой в отсутствие колебательных процессов в местах установки датчиков и устанавливают картину распределения динамических напряжений в лопатке в процессе испытаний на выявленной форме колебаний и их максимальное значение. Технический результат изобретения – определение динамических напряжений в любой области пера лопаток рабочего колеса турбомашины без установки датчиков на вращающихся элементах, повышение надежности измерительной системы, сокращение количеств стендовых испытаний турбомашины. 8 ил.

Способ для определения динамических напряжений в лопатках рабочего колеса турбомашины, включающий установку датчиков, регистрацию, преобразование в осциллограмму и обработку сигнала с них, отличающийся тем, что устанавливают датчики на корпус турбомашины над лопатками рабочего колеса, регистрируют пульсации давления воздушного потока при помощи по меньшей мере четырех датчиков, установленных с допустимым отклонением на корпусе турбомашины в поясе осевого размера периферийной части лопаток рабочего колеса, минимум два из которых расположены вдоль продольной оси турбомашины, а минимум три - поперек последней, определяют наличие резонансных колебаний лопаток рабочего колеса и выделяют резонансные временные отрезки для каждого из датчиков в осциллограмме, определяют моменты прохождения лопаток под датчиками в выделенных резонансных временных отрезках, определяют отклонения от теоретического момента прохождения каждой из лопаток под каждым из датчиков в отсутствие колебательных процессов, по которым определяют характер колебаний, диагностируют форму резонансных колебаний путем сравнения полученных данных с эталонными формами колебаний лопаток рабочего колеса турбомашины, устанавливают методом конечных элементов поля перемещений и напряжений в лопатке, на диагностированной форме колебания лопатки рабочего колеса с учетом условий работы и геометрии лопатки, находят коэффициент пропорциональности между установленными перемещениями и отклонением от теоретического момента прохождения лопаткой в отсутствие колебательных процессов в местах установки датчиков и устанавливают картину распределения динамических напряжений в лопатке в процессе испытаний на выявленной форме колебаний и их максимальное значение.

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ (ВАРИАНТЫ) | 2005 |

|

RU2296970C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2005 |

|

RU2308693C2 |

| Способ определения деформаций лопаток рабочего колеса турбомашины и устройство для его осуществления | 1989 |

|

SU1749748A1 |

| ПОВЕРХНОСТНО-АКТИВНЫЕ АЛКИЛАМИДОПРОПИЛДИАЛКИЛАМИНЫ В КАЧЕСТВЕ АДЪЮВАНТОВ | 2007 |

|

RU2446684C2 |

| US 5396793 A, 14.03.1995. | |||

Авторы

Даты

2017-10-31—Публикация

2016-11-23—Подача