Изобретение относится к технологическому оборудованию, а более конкретно к устройствам, обеспечивающим градуировку сканирующих зондовых микроскопов (СЗМ).

Известна тестовая структура для сканирующего зондового микроскопа [1], представляющая собой основание, на поверхности которого расположены микроструктуры в виде параллельных или взаимно пересекающихся полос, расположенных регулярно с постоянным шагом. Данная структура позволяет калибровать сканирующие зондовые микроскопы в горизонтальной плоскости.

Однако такие структуры не имеют четко определенной герметической формы и имеют неровность края полос более 30 нм. В результате для достижения максимальной точности калибровки прибора необходимо измерять максимальное число шагов структуры, что существенно усложняет этот процесс.

Известна также структура для сканирующего зондового микроскопа [2], представляющая собой основание из монокристаллического материала по крайней мере с одним столбиком в форме полосы, который имеет четко определенные горизонтальные ребра на своей верхней поверхности. Данная структура предназначена для определения угла наклона граней иглы СЗМ и радиуса кривизны ее кончика. Это достигается за счет того, что горизонтальные ребра верхней поверхности имеют в поперечном сечении радиус кривизны менее 10 нм. Однако данная структура не может быть использована для определения искажений изображения формы исследуемого объекта, связанных с нелинейностью и гистерезисом пьезокерамики, с creep- эффектом только в одном направлении, которое перпендикулярно направлению полос.

Цель изобретения - разработка тестовой структуры для сканирующего зондового микроскопа, позволяющая проводить калибровку СЗМ в горизонтальной плоскости, определять искажения, вносимые СЗМ в изображение исследуемого объекта при сканировании, оптимизировать режимы сканирования для уменьшения данных искажений.

Технический результат изобретения заключается в получении структуры, позволяющей проводить калибровку СЗМ в горизонтальной плоскости по быстрому и медленному направлению сканирования за одно сканирование одного шага структуры; определять искажения изображения формы исследуемого объекта, связанные с нелинейностью и гистерезисом пьезокерамики, с creep- эффектом; оптимизировать режимы сканирования с целью уменьшения данных искажений.

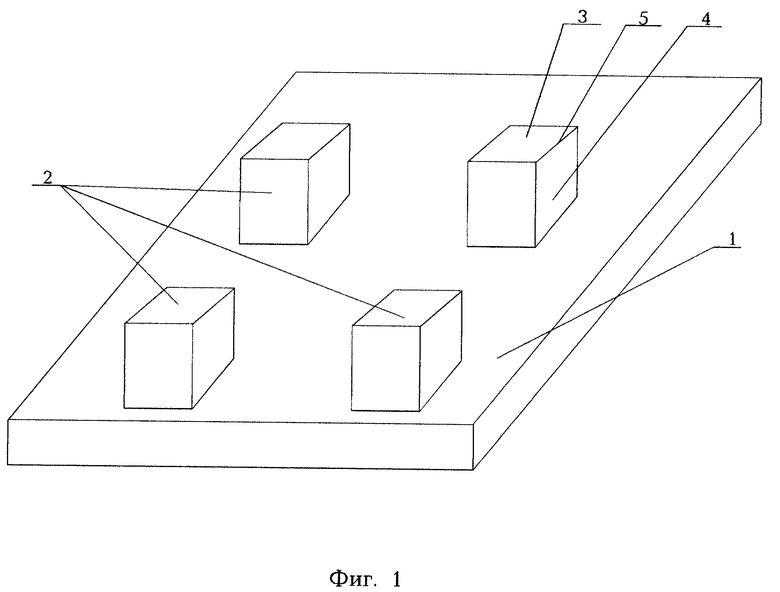

Это достигается тем, что тестовая структура (фиг.1) для градуировки СЗМ состоит из несущего основания (1) и расположенных на нем регулярно с постоянным шагом выступающих микроструктур (2), имеющих плоскую верхнюю поверхность (3) и боковые грани (4). Верхняя поверхность микроструктур имеет горизонтальные ребра (5), которые образуют квадрат и имеют неровность не более 5 нанометров.

При сканировании горизонтальных ребер верхней поверхности данной структуры будет формироваться четырехугольник, неровность сторон которого будет определяться радиусом кривизны кончика иглы СЗМ и неровностью ребра. В случае, если СЗМ при сканировании не вносит никаких искажений, будет сформировано изображение верхней плоскости в форме квадрата обрамленной прямыми горизонтальными ребрами, лежащими в одной плоскости. При изменении режимов сканирования не будет происходить изменения изображения. При сканировании нескольких выступающих микроструктур, их форма (квадрат в верхней плоскости) и геометрические размеры будут одинаковыми. Если на полученном изображении существуют искажения правильной геометрической формы квадрата, образованного ребрами верхней поверхности, то они связаны с искажениями, вносимыми либо иглой, либо СЗМ.

Например, при существовании нелинейности изгиба пьезопривода СЗМ будет происходить искажение правильной формы квадрата в четырехугольник произвольной формы и изменение геометрических размеров разных микроструктур на полученном изображении. По величине и форме искажений можно определить величину нелинейности и ее зависимость от величины перемещения пьезопривода. В случае, если величина нелинейности по быстрому и медленному направлению сканирования различна, на формируемом изображении будет возникать искажение формы взаимно перпендикулярных граней и ребер.

При существовании гистерезиса перемещения пьезопривода на полученном изображении будет наблюдаться асимметрия противоположных граней микроструктуры.

Наличие и величина creep- эффекта будет проявляться в искажении верхней плоскости. При подъеме иглы на микроструктуре будет наблюдаться формирование выступающего бордюра на месте ребра.

Т.к. большинство используемых в настоящее время игл для СЗМ имеют радиус кривизны острия более 5 нанометров и ребра микроструктур имеют неровность менее 5 нанометров, то возможные искажения шага структуры будут связаны только с иглой СЗМ. Это позволяет проводить градуировку СЗМ в горизонтальной плоскости по быстрому и медленному направлению за одно сканирование одного шага структуры.

Если горизонтальные ребра верхней поверхности микроструктур совпадают с кристаллографическими направлениями кремния, то они будут образовываться атомарно гладкой линией.

Микроструктуры могут быть расположены на основании в шахматном порядке (фиг. 2). Это позволит промерять хотя бы один полный шаг структуры за одно сканирование при использовании сканера с полем большим, чем шаг структуры.

Пример исполнения тестовой структуры. На фиг. 2 приведено изображение тестовой структуры, полученное на растровом электронном микроскопе, у которой микроструктуры имеют высоту около 1 микрометра, квадрат в верхней плоскости имеет боковые ребра длиной 1 мкм и неровностью менее 5 нанометров. Микроструктуры расположены в шахматном порядке с шагом 3 микрометра.

Литература

1. W. A. Levinson, "How good is your gage?", Semiconductor Intl., Oct. 1995, pp.165.

2. Патент ЕПВ N 0676614, кл.G 01 B 1/00, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕСТОВАЯ СТРУКТУРА ДЛЯ ОПРЕДЕЛЕНИЯ ФОРМЫ И ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ИГЛЫ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 1997 |

|

RU2121130C1 |

| ТЕСТОВАЯ СТРУКТУРА ДЛЯ ГРАДУИРОВКИ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 1997 |

|

RU2121656C1 |

| ТЕСТОВАЯ СТРУКТУРА ДЛЯ ГРАДУИРОВКИ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2000 |

|

RU2158899C1 |

| ТЕСТОВАЯ СТРУКТУРА ДЛЯ КАЛИБРОВКИ ПРЕДМЕТНЫХ СТОЛИКОВ РАСТРОВЫХ ЭЛЕКТРОННЫХ МИКРОСКОПОВ В НАНОМЕТРОВОМ ДИАПАЗОНЕ | 2011 |

|

RU2462725C1 |

| ТЕСТОВЫЙ ОБЪЕКТ ДЛЯ КАЛИБРОВКИ МИКРОСКОПОВ В МИКРОМЕТРОВОМ И НАНОМЕТРОВОМ ДИАПАЗОНАХ | 2013 |

|

RU2519826C1 |

| МНОГОЗОНДОВЫЙ КАНТИЛЕВЕР ДЛЯ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 1996 |

|

RU2124251C1 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП И СПОСОБ ИЗМЕРЕНИЯ СВОЙСТВ ПОВЕРХНОСТЕЙ ЭТИМ МИКРОСКОПОМ | 1996 |

|

RU2109369C1 |

| КАНТИЛЕВЕР ДЛЯ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 1996 |

|

RU2124780C1 |

| СПОСОБ МЕТАЛЛОГРАФИЧЕСКОГО АНАЛИЗА | 2012 |

|

RU2522724C2 |

| ТЕСТОВАЯ СТРУКТУРА ДЛЯ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ОСТРИЯ ИГЛЫ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2006 |

|

RU2308414C1 |

Тестовая структура состоит из основания и расположенных на нем выступающих монокристаллических микроструктур. Микроструктуры имеют плоскую верхнюю поверхность с горизонтальными ребрами и расположены регулярно с постоянным шагом. Горизонтальные ребра верхней поверхности микроструктуры образуют квадрат и имеют неровность 5 нанометров. Микроструктуры могут быть расположены в шахматном порядке. Горизонтальные ребра верхней поверхности микроструктур могут совпадать с кристаллографическими направлениями монокристаллического материала микроструктур. Текстовая структура обеспечивает калибровку сканирующего зондового микроскопа в горизонтальной плоскости по быстрому и медленному направлениям сканирования, определение искажений, вносимых микроскопом в изображение, оптимизацию режимов сканирования для уменьшения искажений. 2 з.п.ф-лы, 2 ил.

| Устройство для обесцвечивания сиропов | 1976 |

|

SU676614A1 |

| US 5245187 A, 14.09.93 | |||

| ВЕРТОЛЕТ | 2018 |

|

RU2704643C1 |

Авторы

Даты

1998-10-27—Публикация

1997-02-11—Подача