Изобретение относится к сканирующей зондовой микроскопии и может быть использовано для изучения свойств поверхностей твердых тел (топология, механические свойства, электрические свойства и др.) с субмикронным и нанометровым разрешением.

Сканирующая зондовая микроскопия как научное направление возникла в начале 80-х годов. Нобелевская премия за 1986 год была присуждена за создание туннельного, атомно-силового и светового сканирующих зондовых микроскопов (СЗМ).

В известном атомно-силовом микроскопе (АСМ) (Патент США 4724318, кл. H 01 J 37/26, 1988) игла с радиусом кривизны острия, соизмеримым с атомарным размером, помещается вблизи поверхности в область действия атомных сил. При этом площадь контакта может быть порядка размеров атома. В АСМ в качестве зондирующего взаимодействия используется сила, действующая между острием зонда и поверхностью. При работе АСМ острие зонда может находиться как в области сил отталкивания, так и в области сил притяжения Ван дер Ваальса, соответственно контактный и неконтактный режим. Зонд, на котором закреплена игла, реагирует на величину этих сил. По его реакции судят о механических свойствах поверхности исследуемого объекта и ее геометрии.

Известны микроскопы, в которых зонд с иглой совершает колебания, и о контакте иглы с поверхностью судят по изменению частоты этих колебаний (Патент США 4851671, кл. G 01 N 23/00, 1989) или амплитуды (Патент США 5412980, кл. G 01 B 7/34, 1995).

Известен также микроскоп, на котором производятся одновременные измерения параметров колебаний зонда (амплитуды и фазы), что позволяет измерять не только топологию, но и механические характеристики поверхности (Патент США 5406832, кл. G 01 B 5/28, НКИ кл. 73/105, 1995).

Достоинством всех АСМ является их универсальность для всех типов материалов. Кроме того, в контактном режиме такие микроскопы могут быть нечувствительны к вязкому слою на поверхности объектов, неизбежно возникающему на открытом воздухе. Это позволяет исключить специальную подготовку образцов перед исследованием и применять эти микроскопы для контроля технологических процессов.

В сканирующем туннельном микроскопе (СТМ) [1] расстояние между острием иглы и поверхностью определяют но интенсивности туннельного эффекта между ними. Достоинством этого метода является возможность субатомарного разрешения. Недостатком является то, что метод работает только на чистых проводящих поверхностях.

Все СЗМ являются приборами сканирующего типа с построчной разверткой. При этом в процессе сканирования происходит отслеживание поверхности, отвечающей постоянному уровню силы, действующей между зондом и поверхностью, или туннельного тока. Приборы, основанные на вышеизложенных принципах, позволяют получать изображения поверхностей с горизонтальным и вертикальным разрешением до 0,01 нм, что является их основным преимуществом перед оптическими. По этому параметру они не уступают электронным микроскопам. Кроме того, эти приборы позволяют измерять высоту рельефа в большом диапазоне и с высоким разрешением, что недоступно электронным. Простота использования сканирующих зондовых микроскопов, их универсальность и более простая интерпретация получаемых данных дают им значительные преимущества перед электронными микроскопами не только в научных исследованиях, но и в технологических применениях. В большинстве случаев СЗМ не нуждаются в вакууме (в отличие от электронных). Это существенно ускоряет подготовку прибора к работе и облегчает процесс исследования. Кроме того, в последние годы найдены новые области применения этих приборов для микроманипулирования, модификации и измерения свойств поверхностей. Стоимость сканирующих зондовых микроскопов в среднем в 10-100 раз ниже электронных.

Однако на сегодняшний день большинство СЗМ реализуют на одном зонде только туннельный, либо атомно-силовой режим измерения. Вследствие этого представляется проблематичным исследование одного и того же участка поверхности с точки зрения одновременно электрических и механических параметров, т. к. при смене зонда происходит потеря сканируемой области. Такая проблема возникает потому, что для реализации АСМ обычными методами необходим зонд с весьма малой жесткостью для достижения необходимой чувствительности к внешней силе. В то же время для СТМ требуется зонд с высокой жесткостью, чтобы возникающие между зондом и поверхностью электростатические силы не искажали данные измерений. Решение задачи совмещения электрических и механических измерений на одном зонде необходимо, в частности, для нужд микроэлектроники.

Наиболее близким техническим решением предлагаемого устройства и способа является сканирующий зондовый микроскоп и способ измерения поверхностей с его использованием [2] . Микроскоп содержит зонд в виде консольной балки с закрепленной на ее свободном конце тонкой иглой из проводящего материала, на которой может поддерживаться регулируемое напряжение; устройство для перемещения образца относительно свободного конца консольной балки; механизм измерения малых перемещений для измерения изгиба балки; механизм управления изгибом балки с целью поддержания заданного расстояния между острием иглы и поверхностью. Способ измерения поверхностей с помощью этого микроскопа заключается в следующем: 1) (СТМ - режим + сила между иглой и образцом) Поддерживают постоянный изгиб балки при помощи механизма измерения малых перемещении и механизма управления изгибом балки, прикладывают постоянное напряжение между иглой и образцом, образец сканируют иглой вдоль своей поверхности при помощи механизма позиционирования образца при поддержании постоянного значения тока, текущего между иглой и образцом, и при этом измеряют сигнал механизма управления изгибом балки и сигнал механизма позиционирования образца в вертикальном относительно плоскости образца направлении. 2) (АСМ - режим + электропроводность поверхности) Устанавливают определенный изгиб балки при помощи механизма измерения малых перемещений и механизма управления изгибом балки, прикладывают постоянное напряжение между иглой и образцом, образец сканируют при помощи механизма позиционирования образца при поддержании постоянного изгиба балки и при этом измеряют сигнал механизма позиционирования образца в вертикальном относительно плоскости образца направлении и значение тока, текущего между иглой и образцом.

Достоинством данного микроскопа является то, что он позволяет осуществлять измерения свойств поверхностей как в режиме АСМ, так и в режиме СТМ.

Недостатком данного микроскопа и способа является то, что на расстояние между иглой и поверхностью влияет изгиб балки, который возникает под воздействием как электрических, так и механических сил. Это приводит к тому, что измеряемые данные зависят от комбинации механических и электрических свойств поверхности и эти свойства не могут быть измерены отдельно друг от друга. Также для реализации указанных режимов в данном микроскопе используют два прецизионных механизма вертикальных перемещении: механизм позиционирования образца относительно свободного конца консольной балки и механизм управления изгибом балки. Кроме того, такой микроскоп не позволяет измерять механические свойства поверхностей (модуль упругости, коэффициент вязкости и др.).

Задачей изобретения является создание нового СЗМ и на его основе способа измерения топологии, механических и электрических свойств поверхностей одним зондом.

Поставленная задача решается тем, что в микроскопе, содержащем зонд с закрепленной на нем тонкой иглой из проводящего материала, между которой и образцом поддерживают регулируемое напряжение, устройство для перемещения образца в горизонтальной плоскости, механизм управления перемещением зонда с целью поддержания заданного расстояния между острием иглы и поверхностью исследуемого образца, зонд выполнен в виде резонатора, подключен к схеме возбуждения колебаний и снабжен устройством для измерения частоты и амплитуды колебаний зонда.

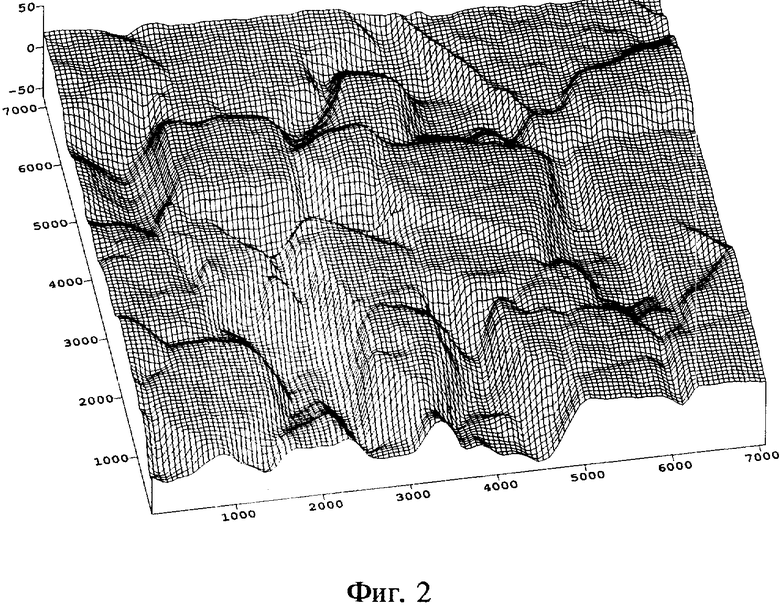

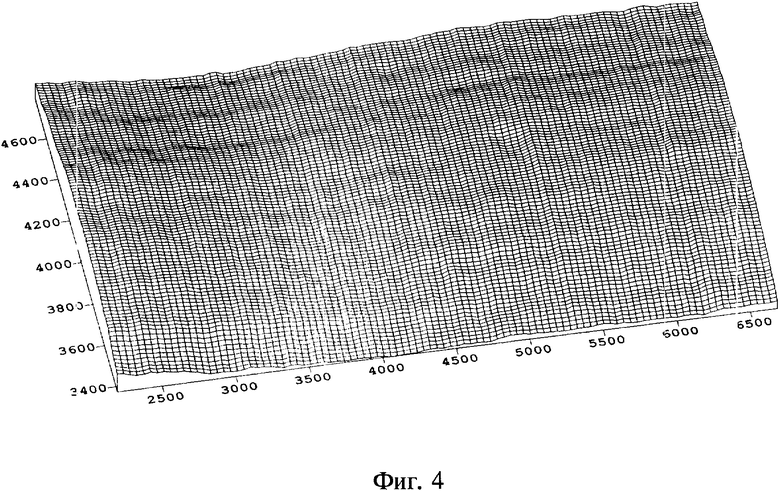

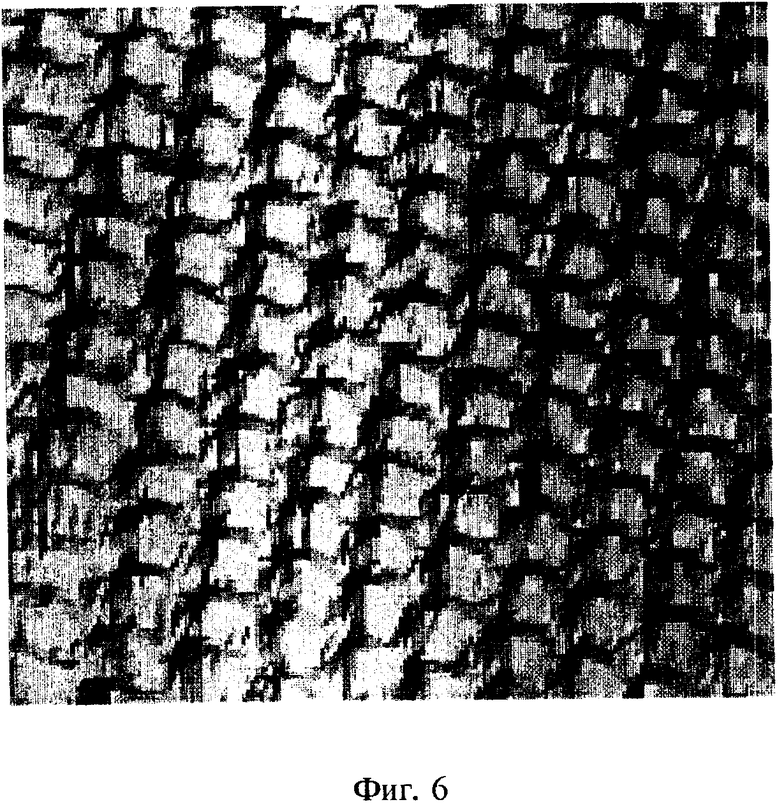

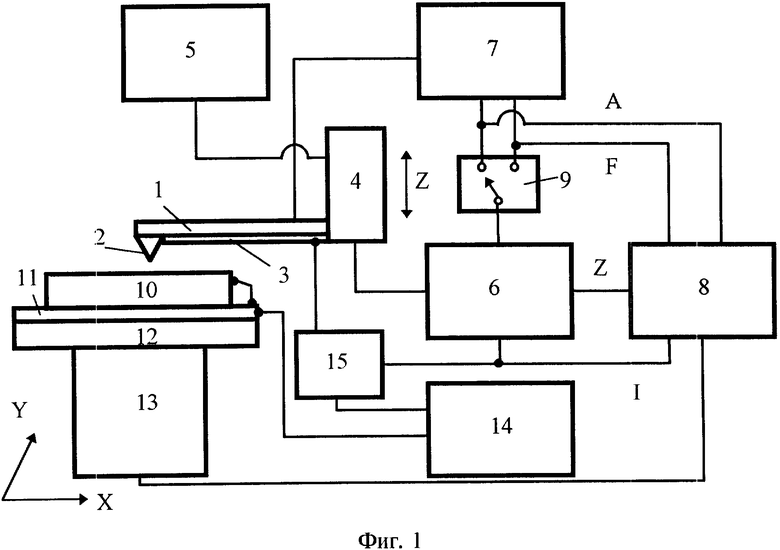

На фиг. 1 показана общая схема микроскопа; на фиг.2 и 3 представлены соответственно изображение топологии поверхности твердого сплава, полученное в режиме АСМ и соответствующая ему карта жесткости; на фиг.4 и 5 представлены соответственно изображение топологии поверхности алюминия, полученное в режиме АСМ и соответствующая ему карта распределения электропроводности; на фиг.6 представлено полученное в режиме СТМ изображение поверхности пиролитического графита.

В состав микроскопа (фиг. 1) входит зонд 1 с закрепленной на нем тонкой иглой из проводящего материала 2. Игла 2 имеет электрический контакт с электродом 3. Зонд 1 соединен с механизмом управления перемещением зонда 4. Механизм управления перемещением зонда 4 подключен к схеме возбуждения колебаний 5 и к схеме регулирования положения зонда (регулятор) б. Имеется схема измерения 7 параметров колебаний зонда 1 (амплитуды и частоты). Выходы схемы 7 подключены к компьютеру 8 и коммутатору 9. Коммутатор 9 подключен к регулятору б. Образец 10 помещен на проводящую пластину 11 так, чтобы между ними существовал электрический контакт. Проводящая пластина 11 закреплена на изолирующей опоре 12 устройства для перемещения образца в горизонтальной плоскости 13, подключенного к компьютеру 8. Источник напряжения 14 подключен к электроду 3 и проводящей пластине 11 так, что пластина 11, образец 10, игла 2 и электрод 3 составляют единую электрическую цепь, в которую включен измеритель тока 15. Выход измерителя тока 15 подключен к регулятору 6 и компьютеру 8.

Микроскоп работает следующим образом.

1) (Режим СТМ) Между иглой 2 и образцом 10 создают напряжение с помощью источника напряжения 14. При этом между ними протекает ток, значение постоянной составляющей которого измеряют с помощью измерителя тока 15. Сигнал от измерителя 15 поступает на регулятор 6, который воздействует на механизм перемещения зонда 4 так, что при этом устанавливается заданное значение тока между иглой и образцом. Под воздействием сигнала с компьютера 8 горизонтальный сканер 13 перемещает образец в горизонтальной плоскости по заданной траектории. При этом регулятор 6 с помощью механизма перемещения зонда 4 перемещает балку 1 в вертикальном к плоскости образца направлении так, чтобы величина тока между иглой и образцом оставались постоянными. Механизмом управления перемещением зонда 4 могут быть возбуждены колебания зонда 1 с определенной частотой и амплитудой при помощи схемы возбуждения колебаний 5. Параметры колебаний зонда 1 при этом измеряют схемой 7. Сигналы, соответствующие величине амплитуды и частоты колебаний балки 1 от схемы измерения 7 A и F, сигнал регулятора 6 2 и значение постоянной составляющей тока от измерителя тока 15 1 поступают в компьютер 8 для обработки. Описанный способ работы позволяет измерять топологию поверхностей в режиме СТМ и их механические свойства.

2) (Режим АСМ). Механизмом управления перемещением зонда 4 возбуждают колебания зонда 1 с определенной частотой и амплитудой при помощи схемы возбуждения колебаний 5. Параметры колебаний зонда 1 (частота и амплитуда) измеряют схемой 7. Сигнал от схемы 7, зависящий от одного из параметров колебаний балки 1 (амплитуда-A, частота-F), через коммутатор 9 поступает на регулятор 6, который воздействует на механизм перемещения зонда 4 так, что острие иглы 2 входит в контакт с поверхностью образца 10 и при этом устанавливается заданная амплитуда или частота колебаний зонда 1. Под воздействием сигнала с компьютера 8 устройство для перемещения образца 13 перемещает образец в горизонтальной плоскости по заданной траектории. При этом регулятор 6 с помощью механизма перемещения зонда 4 и схемы измерения колебаний зонда 7 перемещает зонд 1 в вертикальном к плоскости образца направлении так, чтобы амплитуда либо частота колебаний балки 1 оставались постоянными. Между иглой 2 и образцом 10 подается напряжение с помощью источника напряжения 14. При этом между ними протекает ток, значение постоянной составляющей которого измеряют с помощью измерителя тока 15. Сигналы, соответствующие величине амплитуды и частоты колебаний зонда 1 от схемы измерения 7 A и F, сигнал регулятора 6 Z и значение постоянной составляющей тока от измерителя тока 15 I поступают в компьютер 8 для обработки. Описанный способ работы позволяет измерять топологию поверхностей в режиме АСМ, механические свойства (упругость и вязкость) и электрические свойства.

Стабильный режим СТМ обеспечивают тем, что зонд может быть сделан достаточно жестким, чтобы практически исключить влияние электрических сил между иглой и поверхностью. Эта же особенность позволяет измерять электрические свойства в режиме АСМ. Возможность изготовления зонда жестким объясняется тем, что для контроля контакта иглы с поверхностью в режиме АСМ используется не изгиб зонда, а параметры его колебаний. Это же позволяет измерять механические свойства поверхности.

Способ измерения свойств поверхности заключается в том, что прикладывают постоянное напряжение между иглой 2 и образцом 10 и сканируют образец устройством для перемещения образца 13. При этом зонд 1 с закрепленной на нем иглой 2 приводят в колебания схемой возбуждения 5, а сканирование проводят при поддержании постоянного значения амплитуды или частоты колебаний зонда 1 или тока между иглой 2 и образцом 10, которое осуществляют путем измерения амплитуды, частоты и тока и подачи соответствующего сигнала на механизм перемещения зонда 4. При этом значения сигналов, соответствующих амплитуде, частоте, току, и сигнала механизма перемещения зонда фиксируют.

Пример 1. Предложенный способ измерения топологии и механических свойств поверхности был применен для исследования структуры твердых сплавов на основе карбида вольфрама (WC). Процедура измерения состояла в следующем. В качестве образца 10 использовали объект из твердого сплава со шлифованной поверхностью, которая подвергалась исследованию. Механизмом управления перемещением зонда 4 возбуждали колебания зонда 1 с частотой 12 кГц и амплитудой 10 нм при помощи схемы возбуждения колебаний 5. Параметры колебаний зонда 1 (частота и амплитуда) измеряли схемой 7. Сигнал от схемы 7, соответствующий амплитуде колебаний зонда 1, через коммутатор 9 поступал на регулятор 6. который воздействовал на механизм перемещения балки 4 так, что острие иглы 2 находилось в контакте с поверхностью образца 10 и при этом в результате наличия потерь в точке контакта устанавливалась заданная амплитуда колебаний зонда 1, меньше 10 нм. Под воздействием сигнала с компьютера 8 устройство для перемещения образца 13 перемещало образец в горизонтальной плоскости так, чтобы игла построчно сканировала поверхность образца на площади 5х5 мкм. При этом регулятор 6 с помощью механизма перемещения зонда 4 и схемы измерения колебаний зонда 7 перемещал зонд 1 в вертикальном к плоскости образца направлении так, чтобы амплитуда колебаний зонда 1 оставалась постоянной. Сигнал, соответствующий частоте колебаний зонда 1, от схемы измерения 7 F и сигнал регулятора 6 Z поступали в компьютер 8 для обработки. Сигнал Z использовали для построения изображения рельефа поверхности (фиг. 2), сигнал F использовали для построения карты коэффициента жесткости поверхности (фиг. 3). На фиг. 3 более светлые области соответствуют большему значению коэффициента жесткости поверхности. Таким образом на карте жесткости мы наблюдаем более жесткие участки, соответствующие зернам карбида вольфрама и участки с меньшей жесткостью, соответствующие металлу-связке. Эта картина согласуется с изображением топологии поверхности.

Пример 2. Предложенный способ измерения топологии и электрических свойств поверхности был применен для исследования поверхности алюминия. Процедура измерения состояла в следующем. В качестве образца 10 использовали пластину из алюминия с ровной поверхностью, которая подвергалась исследованию. Между вольфрамовой иглой 2 и образцом 10 подавали напряжение 0,1 B с помощью источника напряжения 14. При этом между ними протекал ток, значение которого измеряли с помощью измерителя тока 15. Механизмом управления перемещением зонда 4 возбудздали колебания зонда 1 с частотой 12 кГц и амплитудой 1 нм при помощи схемы возбуждения колебаний 5. Параметры колебаний зонда 1 (частота и амплитуда) измеряли схемой 7. Сигнал от схемы 7, соответствующий амплитуде колебаний зонда 1, через коммутатор 9 поступал на регулятор 6, который воздействовал на механизм перемещения зонда 4 так, что острие иглы 2 находилось в контакте с поверхностью образца 10 и при этом в результате наличия потерь в точке контакта устанавливалась заданная амплитуда колебаний зонда 1, меньше 1 нм. Под воздействием сигнала с компьютера 8 устройство для перемещения образца 13 перемещало образец в горизонтальной плоскости так, чтобы игла построчно сканировала поверхность образца на площади 5•5 мкм. При этом регулятор 6 с помощью механизма перемещения зонда 4 и схемы измерения колебаний зонда 7 перемещал зонд 1 в вертикальном к плоскости образца направлении так, чтобы амплитуда колебаний зонда 1 оставалась постоянной. Сигнал регулятора 6 Z и значение постоянной составляющей тока I поступали в компьютер 8 для обработки. Сигнал Z использовали для построения изображения рельефа поверхности (фиг. 4), сигнал I использовали для построения карты электропроводности поверхности (фиг. 5). На фиг. 5 более высокие области соответствуют большему значению электропроводности поверхности. Здесь мы наблюдаем участки диэлектрической непрочности оксидной пленки па поверхности алюминия.

Пример 3. Предложенный способ измерения топологии поверхности в режиме СТМ был применен для исследования структуры пиролитического графита с атомарным разрешением. Процедура измерения состояла в следующем. В качестве образца 10 использовали объект из пиролитического графита с гладкой поверхностью, которая подвергалась исследованию. Между вольфрамовой иглой 2 и образцом 10 подавали напряжение 0,1 B с помощью источника напряжения 14. При этом между ними протекал ток, значение постоянной составляющей которого измеряли с помощью измерителя тока 15. Сигнал от измерителя 15 поступал на регулятор б, который воздействовал на механизм перемещения зонда 4 так, чтобы между иглой и образцом протекал ток силой около 1 нА. Под воздействием сигнала с компьютера 8 устройство для перемещения образца 13 перемещало образец в горизонтальной плоскости так, чтобы игла построчно сканировала поверхность образца на площади 10•10 нм. При этом регулятор 6 с помощью механизма перемещения зонда 4 и схемы измерения тока 15 перемещал зонд 1 в вертикальном к плоскости образца направлении так, чтобы значение постоянной составляющей тока оставался постоянным. Сигнал регулятора 6 Z поступали в компьютер 8 для обработки и использовался для построения изображения рельефа поверхности (фиг. 6). На данном изображении мы наблюдаем атомарную структуру пиролитического графита.

Предложенный сканирующий зондовый микроскоп и способ измерения свойств поверхностей позволили осуществить на одном зонде туннельный и атомно-силовой режим измерения и измерять параллельно топологию поверхностей, их механические и электрические свойства с субмикронным и нанометровым разрешением. Это позволяет использовать его при разработке и технологическом контроле сложных композиционных материалов с гетерофазной структурой и объектов микроэлектроники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП, СОВМЕЩЕННЫЙ С УСТРОЙСТВОМ ИЗМЕРЕНИЯ МАССЫ И ДИССИПАТИВНЫХ СВОЙСТВ | 2008 |

|

RU2407021C2 |

| МНОГОЗОНДОВЫЙ КАНТИЛЕВЕР ДЛЯ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 1996 |

|

RU2124251C1 |

| СПОСОБ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК ПРИПОВЕРХНОСТНОГО МАГНИТНОГО ПОЛЯ С ИСПОЛЬЗОВАНИЕМ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2000 |

|

RU2193769C2 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП | 2009 |

|

RU2494406C2 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП | 2003 |

|

RU2334214C2 |

| ТЕСТОВАЯ СТРУКТУРА ДЛЯ ОПРЕДЕЛЕНИЯ ФОРМЫ И ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ИГЛЫ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 1997 |

|

RU2121130C1 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП С НАНОТОМОМ | 2010 |

|

RU2427846C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 1996 |

|

RU2108561C1 |

| КАНТИЛЕВЕР ДЛЯ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 1996 |

|

RU2124780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛОИДНОГО ЗОНДОВОГО ДАТЧИКА ДЛЯ АТОМНО-СИЛОВОГО МИКРОСКОПА | 2010 |

|

RU2481590C2 |

Использование: измерительная техника при исследовании свойств поверхностей. Сущность изобретения: в микросхеме зонд с проводящей иглой выполнен в виде резонатора, подключен к схеме возбуждения колебаний и снабжен устройством для измерения частоты и амплитуды колебаний зонда. Способ измерения свойств поверхности заключается в том, что прикладывают постоянное напряжение между иглой и образцом, зонд приводят в колебания схемой возбуждения и сканируют образец при поддержании постоянного значения амплитуды или частоты колебаний или тока между иглой и образцом. Измеряемые при этом сигнал на механизм перемещения зонда, значения амплитуды и частоты колебаний зонда и значение силы тока, текущего через иглу и образец, используют для определения топологии, механических и электрических свойств поверхности. 2 с. и 1 з. п. ф-лы, 6 ил.

| US, патент, 4343993, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент 5468959, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-20—Публикация

1996-11-18—Подача