Изобретение относится к устройствам для распределения тепла, а точнее к устройствам для распределения тепла, которые могут обеспечить равномерное распределение по большой площади тепла от концентрированного теплового источника.

Известны такие устройства для распределения тепла как нагревательные подушки. Такие устройства включают в себя нагревательный элемент, например термостойкую проволоку, которая с обеспечением определенной конфигурации проходит по всей поверхности нагревательной подушки. Из-за необходимого количества теплостойкой проволоки и ввиду сложности изготовления такие устройства требуют больших затрат [1].

Известно устройство для распределения тепла, содержащее источник тепла и пакет из слоев металлической фольги, расположенные один над другим, при этом слои металлической фольги отстоят друг от друга на расстояние, обеспечивающее термическую конвенцию между ними, причем источник тепла заключен между слоями металлической фольги, так что множество слоев металлической фольги расположено на первой стороне источника тепла, и по меньшей мере один слой металлической фольги расположен на второй стороне источника тепла [2].

В известном устройстве источник тепла равномерно расположен по всей длине и ширине нагревателя.

В изобретении создано устройство для распределения тепла, которое включает в себя тепловой источник, заключенный в пакет слоев металлической фольги. Тепловой источник может представлять собой локализованный концентрированный тепловой источник, а пакет может иметь относительно большую площадь поверхности. Слои фольги располагаются друг над другом, при этом тепловой источник находится между двумя слоями фольги. Слои металлической фольги могут отстоять друг от друга посредством одного или более открытых промежутков между ними. Например, пакет может включать в себя по меньшей мере три неперфорированных слоя металлической фольги, при этом каждый слой включает в себя большое количество тиснений, чтобы обеспечить воздушный зазор между слоями.

Согласно одному из вариантов осуществления изобретения тепловой источник содержит обладающий электрическим сопротивлением нагревательный элемент, заделанный в пакет, при этом большое количество слоев металлической фольги располагается с обеих сторон упомянутого элемента, обеспечивающего нагрев за счет электрического сопротивления. Один или более слои металлической фольги могут включать в себя большое количество тиснений, отделяющих эти слои. Например, пакет может включать в себя десять слоев, с пятью имеющими тиснения слоями алюминиевой фольги с каждой стороны нагревательного элемента.

Слои металлической фольги могут быть выполнены из алюминия, алюминиевого сплава, нержавеющей стали или другого приемлемого материала, толщина которого обеспечивает возможность деформации пакета вручную. Пакет по его краям может быть открыт или уплотнен. Если пакет уплотнен, то он может включать в себя газ, например воздух или инертный газ, такой как аргон или азот, находящийся между слоями. По меньшей мере один из слоев металлической фольги может включать в себя черное покрытие равномерной или неравномерной толщины, находящееся по меньшей мере на одной его стороне. Черное покрытие, например, может покрывать всю наружную поверхность пакета или его часть. Между слоями металлической фольги пакет может включать в себя дополнительный материал. Дополнительный материал может, например, включать в себя массу спутанных волокон или полос металла (например, алюминиевую или стальную ткань), либо другой материал, например стекло и/или один или более листы материала, имеющего слабую теплопроводность (такого как замедляющий распространение пламени полиэфир, огнеупорная бумага, нетканый материал из стекловолокна, керамический нетканый материал и т.д.).

Согласно одному аспекту изобретения тепловой источник может содержать действующий за счет электрического сопротивления нагревательный элемент, например жесткий или гибкий стержень, либо проволоку из теплостойкого материала, электропроводный металлический стержень или проволоку, покрытые слоем неэлектропроводного материала, электропроводный полимерный материал или иной приемлемый материал, либо проводник для текучей нагревательной среды, такой как газ или вода. Нагревательный элемент может, например, состоять из идущего линейно и обладающего электрическим сопротивлением нагревательного стержня, диаметр которого составляет 1/8 дюйма (0,32 см), при этом ширина пакета может составлять по меньшей мере 6 дюймов (15,24 см).

Хотя в настоящем изобретении может использоваться большое разнообразие источников тепла, установлено, что проволока из Ni-хрома и другие нагревательные элементы из неизолированной проволоки позволяют создать нагревательные элементы, эффективные с точки зрения затрат. Поскольку эти нагревательные элементы из неизолированной проволоки могут замыкать цепь, если допускается возможность их контакта с металлической фольгой, в слоях металлической фольги может быть расположена трубка из стеклянного или иного электроизоляционного материала, которая вмещает в себя тепловой источник. Стеклянная трубка будет предохранять проволоку от контакта с металлической фольгой и в то же время будет обеспечивать излучение и/или проводимость тепловой энергии, которая должна передаваться металлической фольге.

Одно из преимуществ устройства для распределения тепла согласно изобретению заключается в том, что для равномерного распределения тепла на большой площади может быть использован относительно небольшой тепловой источник. Например, тепловой источник может быть эффективен для нагрева самого дальнего от центра слоя пакета, так что его температура повышается по меньшей мере на 100oF (38oC) с обеспечением фактически равномерной температуры, которая в любом месте слоя, самого удаленного от центра, изменяется не более чем на ±5oF (±2,8oC). Другое преимущество заключается в том, что тепловой источник высокой интенсивности может быть использован для распределения тепла при значительно меньшей температуре, т.е. пакет может сохранять разность температур свыше 100oF (38oC) или даже 200oF (94oC) и выше между нагревательным элементом и наружным слоем пакета. Например, пакет может сохранять разность температур, составляющую по меньшей мере 200oF (94o), между наружным слоем и нагревательным элементом, когда пакет включает в себя четыре слоя металлической фольги между источником тепла и наружным слоем, при этом обладающий электрическим сопротивлением нагревательный элемент нагревается по меньшей мере до 400oF (206o).

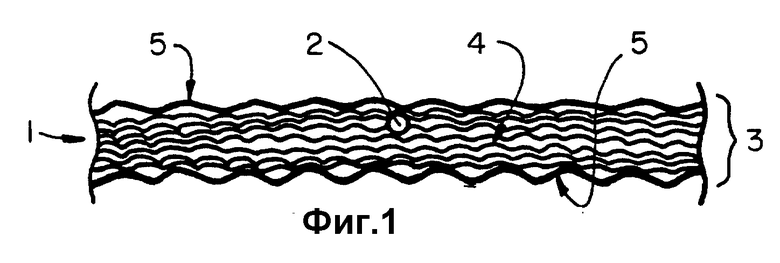

На фиг. 1 представлено боковое поперечное сечение части устройства для распределения тепла, выполненного согласно изобретению.

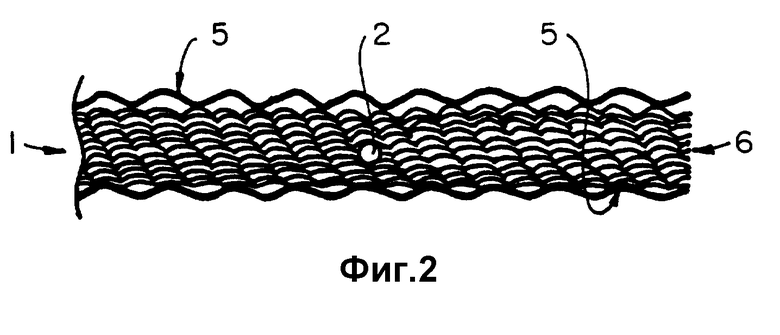

На фиг. 2 представлено боковое поперечное сечение части другого устройства для распределения тепла, выполненного согласно изобретению.

На фиг. 3 представлено поперечное сечение в продольном направлении части устройства для распределения тепла, представленного на фиг. 2.

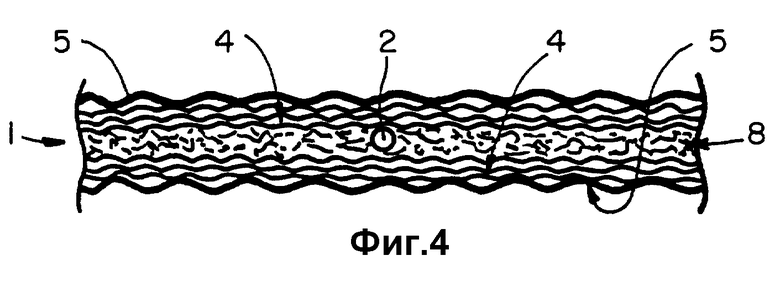

На фиг. 4 представлено поперечное сечение в боковом направлении части другого устройства для распределения тепла, выполненного согласно изобретению.

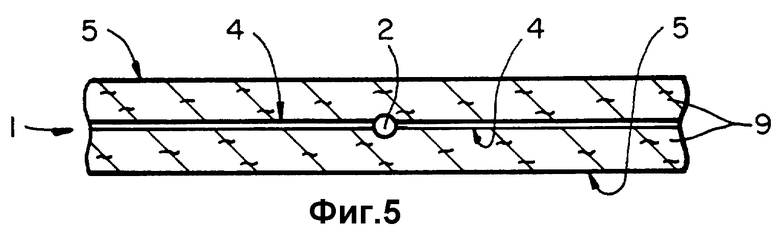

На фиг. 5 представлено поперечное сечение в боковом направлении части еще одного устройства для распределения тепла, выполненного согласно изобретению.

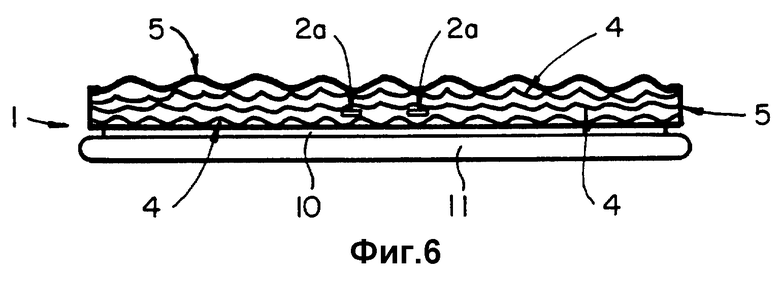

На фиг. 6 представлено поперечное сечение в боковом направлении части устройства для распределения тепла, выполненного согласно изобретению и установленного на задней поверхности зеркала.

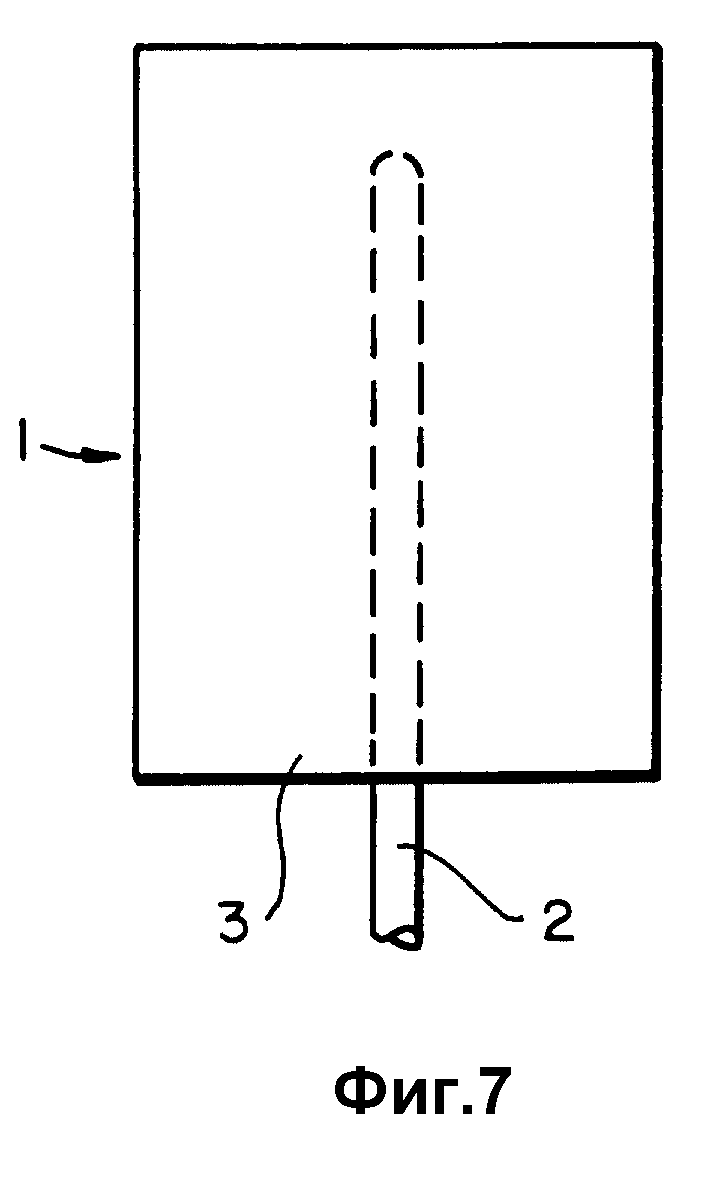

На фиг. 7 представлен вид сверху устройства для распределения тепла, выполненного согласно изобретению, в котором источник тепла содержит трубчатый нагреватель.

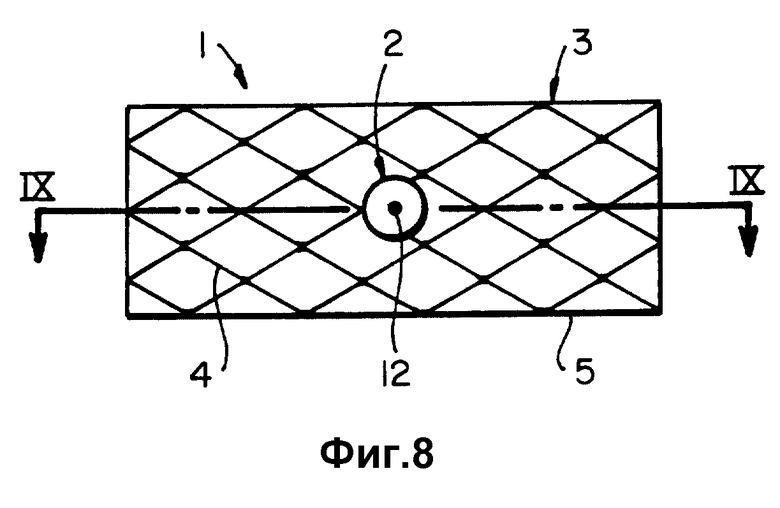

На фиг. 8 представлено боковое поперечное сечение по линии VIII-VIII на фиг. 9 устройства для распределения тепла, выполненного согласно изобретению, в котором стойкая к нагреву нить накала проходит через оба конца трубки.

На фиг 9 представлен вид сверху в поперечном сечении по линии IX-IX на фиг. 8.

На фиг. 10 представлен вид в боковом поперечном сечении по линии X-X на фиг. 11 устройства для распределения тепла, выполненного согласно изобретению, при этом оба конца теплостойкой нити накала проходят через один конец трубки.

На фиг. 11 представлен вид сверху в поперечном сечении по линии XI-XI на фиг. 10.

В изобретении создано устройство для излучения тепла, которое включает в себя большое количество слоев материала, передающего тепло в боковом направлении. В частности, слои формируют пакет и отделяются друг от друга посредством изоляционных промежутков между слоями, обеспечивающими проводимость в боковом направлении, так что тепло от концентрированного источника равномерно расходятся по одному или обоим слоям, наиболее удаленным от центра. Равномерному расхождению тепла также может способствовать изменение поверхностного контакта между электропроводными слоями, так что в зоне теплового источника поток, перпендикулярный композитный слоям, ограничивается. Тепловой поток между слоями может быть увеличен на расстоянии от теплового источника посредством увеличения контакта между электропроводными слоями и/или уменьшения величины изоляции между слоями. Это, например, может быть выполнено посредством изменения размера и формы тиснений в слоях и/или посредством обеспечения отдельных вставок между слоями, если используется изолирующий воздушный зазор.

В процессе испытаний устройств для распределения тепла, выполненный согласно изобретению, был обнаружен существенный тепловой поток у открытого края композитов. Этот поток значительно уменьшался, когда край был загнут назад и отбортован. Сдавленный край был загнут назад и отбортован. Сдавленный край (например, сжатый край композита) все еще демонстрировал значительную величину инфракрасного излучения. В частности композит, имеющий открытый край, с тепловым источником при температуре 932oF (504oC) обеспечивает 1000 Вт/м2 для сланца в 6''(15,24 см) и 500 Вт/м2 для сланца в 12''(30,48 см). Композит, имеющий закрытый край с тепловым источником при температуре 932oF (504oC), обеспечивает 130 Вт/м2 для сланца в 6'' (15,24 см). Поверхностное излучение составляло 44 Вт/м2.

Тепловой поток от открытого края линейно уменьшается при увеличении расстояния этого края от источника тепла, возможно вследствие увеличенного угла отражения обратно к композиту, если на световом пути (инфракрасного излучение) было расположено большое количество тиснений.

Для сохранения фактически плоского композита материалу могут быть приданы иные тиснения. Если используется сужающийся композит, материал с тиснениями может сдавливаться иначе, с тем чтобы уменьшить величину изоляции между слоями. Однако может оказаться желательным сохранить постоянную температуру по большой поверхности от концентрированного теплового источника. Если материал, обеспечивающий проводимость в боковом направлении, имеет невысокую излучательную способность поверхности, равномерности температуры поверхности может способствовать окрашивание или нанесение иного покрытия на одну или обе поверхности каждого слоя в зонах, отстоящих от теплового источника, для увеличения потока между слоями. Полное окрашивание слоев в черный цвет повышает поток от теплового источника к окружающей среде. Посредством окрашивания в черный цвет слоев верхнего участка композита, в котором тепловой источник заключен равным количеством слоев фольги, тепло может быть направлено к черной стороне и все еще сохраняется относительно равномерная температура поверхности. Результаты замеров температуры приведены в нижеследующих таблицах.

На фиг. 1-6 приведены различные варианты осуществления изобретения. Устройство 1 для распределения тепла, выполненное согласно изобретению, включает в себя источник тепла 2 и пакет 3 из листов металлической фольги 4, 5, в котором слоя фольги расположены друг под другом. По меньшей мере некоторые или все слои металлической фольги по существу отстоят друг на друга для обеспечения между ними тепловой конвекции. Тепловой источник 2 заключен между слоями металлической фольги, так что большое количество слоев металлической фольги находится с одной стороны теплового источника и по меньшей мере один слой металлической фольги находится на противоположной стороне теплового источника.

Как показано на фиг. 1, тепловой источник 2 расположен между самым удаленным от центра слоем 5 металлической фольги и внутренним слоем 4 такой фольги. Для обеспечения термической конвекции между слоями металлической фольги эти слои могут быть выполнены с тиснением, с тем чтобы слои находились в точечном контакте друг с другом. Для того, чтобы предотвратить гнездовую укладку слоев, тисненная форма между слоями может быть изменена. Например, внутренние слои 4 могут включать в себя ромбовидную форму, в которой выступы тиснений отстоять друг от друга на 0,2 дюйма (0,51 см). Для предотвращения гнездовой укладки внутренних слоев 4 тисненная форма может быть ориентирована в различных направлениях для каждого слоя. Например, один из внутренних слоев 4 может включать в себя ромбовидную форму, где выступы располагаются вдоль линий, которые перпендикулярны друг к другу, а смежный внутренний слой 4 может включать в себя ромбовидную форму, в которой выступы располагаются вдоль линий, которые проходят под острым углом друг к другу. Острый угол может составлять, например, 22o. Однако для квалифицированных специалистов в этой области выбор формы тиснения будет очевиден.

Самый удаленный от центра слой 5 верхней и/или нижней части пакета 3 может быть выполнен тисненым или плоским. Например, этот самый удлиненный от центра слой 5 может включать в себя форму ромба, в которой вершины отстоят друг от друга на расстоянии 0,5 дюйма (1,27 см). В зависимости от использования устройства 1 для распределения тепла оно может быть описано как обеспечивающее скорее плоскую наружную поверхность, чем тисненую поверхность на верхнем и/или нижнем пакете 3.

В варианте осуществления конструкции, представленном на фиг. 1, тепловой источник 2 располагается по соседству с одним из самых удаленных от центра слоев 5 пакета 3. Однако может оказаться желательным создать тепловой источник в центре пакета металлической фольги, как показано на фиг. 2. Устройство согласно фиг. 1 может привести к нежелательным потерям тепла через наиболее удаленный от центра слой 5, наиболее близко расположенный к тепловому источнику 2. Однако такие потери тепла могут быть компенсированы подкладкой пол наиболее удаленный от центра слой 5 надлежащего изоляционного материала.

Устройство 1 для распределения тепла может включать в себя открытый край 6 (фиг. 2) или уплотненный край 7 (фиг. 3). Уплотненный край 7 может быть образован сжатием края пакета и/или креплением слоев приемлемыми средствами, такими как скобы, адгезионный состав и т.д. Вся внешняя периферия пакета 3 может быть открыта или весь наружный край, либо его часть могут быть уплотнены. Кроме того, как показано на фиг. 3, тепловой источник 2 может линейно проходить через пакет 3, при этом свободный конец теплового источника 2 располагается внутри от наружного края пакета. Безусловно, тепловой источник может иметь иную конфигурацию, при этом свободный конец или концы теплового источника могут располагаться снаружи от пакета 3.

Как показано на фиг. 4, устройство 1 для распределения тепла может включать в себя иной материал, чем металлическая фольга. Например, между внутренними слоями 4, обращенными к тепловому источнику 2, может быть расположена металлическая ткань 8. Металлическая ткань 8 также может быть расположена между внутренними слоями 4 и/или между самыми удаленными от центра слоями 5 и смежными с ними внутренними слоями 4.

На фиг. 5 представлена другая схема устройства 1 для распределения тепла. В этом случае тепловой источник 2 располагается между смежными внутренними слоями 4, а изоляционный материал 9 располагается между внутренними слоями 4 и самыми удаленными от центра слоями 5. Наиболее удаленные от центра слои 5 могут быть плоскими (как показано на фиг. 5), либо эти слои 5 и/или внутренние слои 4 могут быть выполнены тисненными, как описано ранее.

На фиг. 6 представлен случай применения, когда устройство для распределения тепла используется для нагрева зеркала. В нем, в частности, один наиболее удаленный от центра слой 5 выполнен плоским и посредством адгезионного состава 10 подсоединен к задней стороне наружного бокового зеркала 11 автомобиля. Слои 4 могут представлять собой толстую алюминиевую фольгу порядка 0,002 дюйма (0,005 см), причем некоторые из слоев имеют противоположную форму тиснения, то есть выступы проходят друг от друга. Наиболее удаленные от центра слои 5 могут представлять собой толстую алюминиевую фольгу порядка 0,004 дюйма (0,01 см), при этом слой 5, обращенный к зеркалу 11, может быть согнут вокруг другого наиболее удаленного от центра слоя 5 с тем, чтобы образовать уплотненный край. Внутренние слои 4 предпочтительно свободно удерживаются внутри уплотненного края, т.е. листы 4, 5 не связаны друг с другом (металлургически или иным образом). Такие электронные компоненты, как терморезисторы, служащие для предотвращения перегрева нагревателя 2a, не показаны. Тепловой источник может содержать одну тонкую U-образную полосу 22 из изолированного, обладающего электрическим сопротивлениям нагревательного материала такого типа (нихром), который используется для образования нитей накала в электрическом тостере. Такие нити накала, когда они используются в качестве нагревательного элемента, согласно изобретению могут достигать температуры порядка 1000oF (542oC). Установлено, что нагревательный элемент, имеющий сопротивление порядка 6Ω и обеспечивающий мощность в 24 Вт при 12 вольтах, достаточен для нагрева зеркала 11 от -32 до +32oF (от -36 до 0oC) за 2 мин.

На фиг. 7 представлен вид сверху устройства для распределения тепла, выполненного согласно изобретению. Нагревательное устройство 2, в частности, содержит трубчатый нагреватель (подобный нагревателю такого типа, который используется в электронагревательных печах), при этом нагреватель проходит прямолинейно в центре пакета 3, а свободный конец нагревателя отстоит вовнутрь от края пакета.

На фиг. 8 показано боковое поперечное сечение устройства, при этом устройство 1 для распределения тепла, выполненное согласно изобретению, включает в себя обладающую электрическим сопротивлением нить канала 12, удерживаемую с внутренней стороны трубки 13 посредством электроизоляционных промежуточных деталей 14. Трубка полностью охвачена пакетом 3 из листов металлической фольги 4, а нить канала 12 проходит через оба конца трубки, при этом один конец нити выходит с одной стороны пакета 3, а другой конец нити выходит с его другой стороны. На фиг. 9 представлено верхнее поперечное сечение пакета, показанного на фиг. 8.

На фиг. 10 представлено боковое поперечное сечение другой схемы устройства, в которой оба конца нити накала 12 проходят через один конец трубки 13. На фиг. 11 представлено верхнее поперечное сечение пакета, показанного на фиг. 10.

Одним из материалов нити накала 12, который найден особенно эффективным, является металлический сплав, включающий в себя никель и хром. Этот вид материала нити обычно называют проволокой из Ni-хрома (или нихрома), которая обладает превосходными свойствами в отношении теплоизлучения, а также теплостойкости. Однако кроме проволоки из Ni- хрома также может использоваться и какой-либо иной тип теплообразующей нити. Часть нити накала внутри трубки может быть обнажена, т. е. не имеет защитного покрытия. Части нити накала снаружи трубки предпочтительно обеспечиваются покрытием из электроизоляционного материала, такого как керамики, тефлон или стекловолокно.

Трубка 13 может быть образована из любого электроизоляционного материала, такого как стекло, керамика, стекловолокно, стекловолокно с керамическим покрытием, либо неэлектропроводный пластик. Трубка 13 может быть образована с большим разнообразием форм поперечного сечения, например круглым, квадратным и многоугольным. Установлено, что особенно полезной является цилиндрическая трубка размером 3/16'' (0,48 см).

Трубка 13 предпочтительно образуется из теплостойкого материала, например пирексового стекла. После этого нить 12 пропускается внутри трубки 13. Пространство между нитью накала 12 и внутренней стенкой трубки 13 позволяет месту для нити накала 12 изменять форму внутри трубки 13, например, при термическом расширении или сжатии. Хотя нить накала 12 может просто покоится на внутренней поверхности трубки 13, установлено, что предпочтительно удерживать нить накала 12 посредством промежуточных деталей 14 с тем, чтобы обеспечить зазор между нитью накала 12 и стенками трубки 13. Промежуточные детали 14 могут быть расположены у каждого конца трубки 13 и/или располагаются вдоль длины трубки 13 для удержания нити накала 12. Однако нить может удерживаться внутри трубки без промежуточных деталей 14. Нить, например, может свободно удерживаться в трубке, а открытый конец или концы трубки могут быть уплотнены электроизоляционным материалом, например, высокотемпературным силиконовым каучуком.

Трубка 13 может быть заполнена различными текучими средами, таким как воздух, азот, инертный газ и/или другими газами, которые также могут быть откачены из нее. Кроме того, трубка 13 может быть заполнена такими жидкостями, как вода, масло и/или диэлектрические текучие среды. Как вариант, нить 12 может отсутствовать и трубка 13 может быть использована для циркуляции нагретой текучей среды, такой как вода или пар.

Нить накала 12 также может удерживаться в пакете 3 без трубки 13, например, посредством образования в устройстве 1 для распределения тепла канала для захождения нити 12 и, если желательно, нить может удерживаться внутри пакета посредством промежуточных деталей 14. Боковые стороны канала в пакете 3 могут быть покрыты изоляционным покрытием, например, резиной или пластиком с тем, чтобы предотвратить короткое замыкание нити 12 краями слоев металлической фольги 4, 5, ограничивающий канал.

Нить может быть подсоединена к подводу электрической энергии посредством обычной высокотемпературной проволоки, имеющей электроизоляционное наружное покрытие. Нить и проволока могут быть электрически соединены друг с другом посредством механического соединения или посредством металлургического сцепления, например, пайки. Нить может быть нагрета посредством прохождения через нее постоянного или переменного тока.

Пример 1. Идущий прямолинейно трубчатый нагреватель, обладающий электрическим сопротивлением, с наружным диаметром 1/8'' и длиной 50''(наружный диаметр 0,32 см и длина 127 см) был полностью заключен в центре двух узлов размером 6''• 52'' (15,42 см х 132,08 см) так, что концы нагревателя отстояли на 1'' (2,54 см) вовнутрь от противоположных краев сторон композита, имеющих размер порядка 6'' (15,24 см). Каждый из узлов включал в себя пять слоев тисненных листов алюминиевой фольги (2 мила), при этом наружные края каждого композита были соединены механически для уплотнения наружных краев друг с другом. Задача состояла в том, чтобы обеспечить однородную температуру по каждому композиту посредством воздействия тепла от относительно небольшого источника. Результаты измерений температуры приведены в табл. 1. В течение этих испытаний нижняя поверхность композита покоилась на опоре, однако его верхняя поверхность подвергалась воздействию воздуха при 70oF (21oC). Замеры температуры проводились в центре верхней поверхности (T1), у наружного края верхней поверхности одной из сторон (T2) размером 52'' (132,08 см), у центра нижней поверхности (T3), у теплового источника (T4) и у наружного края нижней поверхности одной из сторон (Т5) размером 52'' (132,08 см). В этом случае T2 и T5 находились на расстоянии примерно 3'' (7,62 см) от теплового источника. Нижняя поверхность второго композита и верхняя поверхность третьего композита были окрашены в черный цвет.

Пример 2. Прямолинейно идущий трубчатый нагреватель, обеспечивающий электрическое сопротивление, имеющий наружный диаметр 1/8 '' и длину 50'' (наружный диаметр 0,32 см и длину 127 см), был полностью заключен в центре двух узлов размером 6''• 53'' (15,24 см x 134,62 см), двух узлов размером 12''• 53'' (30,48 x см 134,62 см), двух узлов размером 18''•53'' (45,72 см x 134,62 см) и двух узлов размером 24' • 53'' (60,96 см x 134,62 см). Концы нагревателя отстояли на 1,5''(3,81 см) вовнутрь от противоположных краев сторон композита соответственно в 6''(15,24 см), 12'' (30,48 см), 18'' (45,72 см) и 24''(60,96 см). Каждый из узлов включал в себя пять слоев из тисненых листов алюминиевой фольги ( 2 мила), при этом наружные края каждого из композитов были связаны механически для уплотнения наружных краев друг с другом. Цель заключалась в обеспечении однородной температуры по каждому композиту посредством воздействия тепла от относительно небольшого теплового источника. Результаты замера температуры приведены в табл. 2. В течение этих испытаний нижняя поверхность композита покоилась на опоре, однако его верхняя поверхность подвергалась воздействию воздуха при температуре порядка 70oF (21o). Температура замерялась в центре верхней поверхности (T1), у наружного края верхней поверхности одной из сторон (T2) размером 53'' (134, 62 см), в центре нижней поверхности (T3), у теплового источника (T5) размером 53'' (134,62 см) и на половине расстояния между T1 и T2. В этом случае T2 и T5 находилась на расстоянии порядка 3'' (7,62 см) от теплового источника в композите шириной 6'' (15,24 см), на расстоянии 6''(15,24 см) от теплового источника в композите шириной 12'' (30,48 см), на расстоянии 9'' (22,86 см) от теплового источника в композите шириной 18''(45,72 см) и на расстоянии 12'' (30,48 см) от теплового источника в композите шириной 24'' (60,96 см).

Пример 3. Идущий прямолинейно трубчатый нагреватель, обеспечивающий электрическое сопротивление, имеющий наружный диаметр 1/8'' и длину 50''( наружный диаметр 0,32 см и длину 127 см), был заключен в центре двух узлов размером 8'' • 8'' (20,32 см x 20,32 см) и двух узлов размером 24'' • 24'' (60,96 см x 60,96 см) так, что концы нагревателя проходили за противоположные края композитов. Каждый из узлов включал в себя пять слоев из тисненых листов алюминиевой фольги (2 мила), а наружные края каждого из композитов были механически соединены для уплотнения наружных краев друг с другом. Цель заключалась в обеспечении однородной температуры по каждому композиту посредством воздействия тепла от относительно небольшого теплового источника. Результаты замеров температуры приведены в табл. 3. В течение испытаний нижняя поверхность композита покоилась на опоре, однако верхняя поверхность композита подвергалась воздействию воздуха при температуре 70oF (21oC). Температура измерялась в центре верхней поверхности (T1), у наружного края верхней поверхности одной из сторон (T2), параллельной тепловому источнику, у центра нижней поверхности (T3), у теплового источника (T4), у наружного края нижней поверхности одной из сторон (T5), параллельных тепловому источнику, и на половине расстояния между T1 и T2 (T6). В этом случае T2 и T5 находились на расстоянии примерно 4'' от теплового источника в композите размером 8'' • 8'' (20,32 см x 20,32 см) и на расстоянии примерно 12'' (30,48 см) от теплового источника в композите размером 12'' • 12'' (30,48 см x 30,48 см).

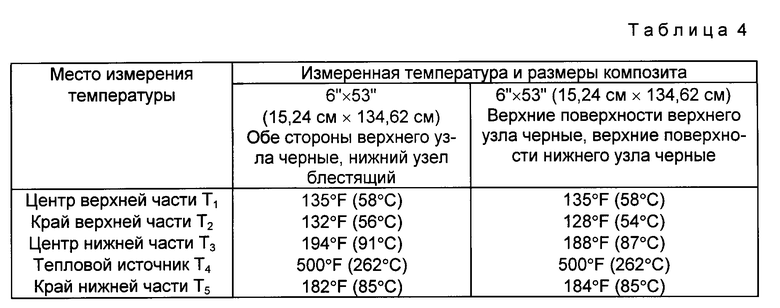

Пример 4. Идущий прямолинейно трубчатый нагреватель, обеспечивающий электрическое сопротивление, имеющий наружный диаметр 1/8'' и длину 50''(наружный диаметр 0,32 см и длину 127 см), был полностью заключен в центре двух узлов размером 6'' • 53''(15,24 см x 134, 62 см) так, что концы нагревателя отстояли на 1,5''(3,81 см) внутрь от противоположных краев сторон композитов размером 6'' (15,24 см). Каждый из узлов включал в себя пять слоев из листов тисненой алюминиевой фольги (2 мила), а наружные края композитов были соединены механически для уплотнения наружных краев друг с другом. Цель заключалась в обеспечении однородной температуры по каждому композиту посредством воздействия тепла от относительно небольшого теплового источника. Результаты замеров температуры приведены в табл. 4. В течение этих испытаний нижняя поверхность композита подвергались воздействию воздуха при температуре порядка 70oF (21oC). Температура измерялась в центре верхней поверхности (T1), у наружного края верней поверхности одной из сторон (T2) размером 53''(134,62 см), в центре нижней поверхности (T3), у теплового источника (T4) и у наружного края нижней поверхности одной из сторон (T5) размером 53'' (134,62 см). В этом случае T2 и T5 находились на расстоянии порядка 3'' (7,62 см) от теплового источника. В одном из композитов верхние и нижние поверхности верхнего узла были окрашены в черный цвет. В другом композите верхняя поверхность верхнего узла и верхняя поверхность нижнего узла были окрашены в черный цвет.

Хотя изобретение описано со ссылками на приведенные выше варианты его осуществления, в нем могут быть выполнены различные изменения и модификации, находящиеся в объеме прилагаемых пунктов формулы изобретения.

Устройство выполнено в виде концентрированного источника тепла 2 и пакета 3 металлической фольги 4,5. Источник тепла 2 расположен между двумя слоями металлической фольги и может быть выполнен в виде термостойкой проволоки, которая проходит линейно через пакет 3, а ее свободный конец отстоит вовнутрь от конца пакета 3. Наружный конец пакета 3 может быть открыт или уплотнен. При этом источник тепла является локализованным. Технический результат - упрощение конструкции и повышение экономичности. 25 з.п.ф-лы, 11 ил., 4 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 2783358, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| GB, патент, 2204220, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-10-27—Публикация

1993-06-08—Подача