Область техники

Настоящее изобретение относится к стойкой к окислению и коррозии аустенитной нержавеющей стали. Более конкретно, данное изобретение относится к аустенитной нержавеющей стали, пригодной для использования в высокотемпературных и коррозионных средах, например в элементах выхлопной системы автомобилей. Предложенная аустенитная нержавеющая сталь может найти широкое применение в элементах, находящихся под воздействием температуры вплоть до 1800°F (˜980°C) и коррозионных сред, например воды с высоким содержанием хлоридов.

Уровень техники

При производстве элементов автомобильной выхлопной системы одновременно преследуются цели снижения стоимости и веса при сохранении работоспособности (целостности) системы. Обычно автомобильные элементы для таких применений изготавливают из тонкой нержавеющей стали с тем, чтобы уменьшить вес этих элементов, поэтому их стойкость к коррозионному воздействию должна быть высокой для предотвращения выхода из строя из-за возникновения отверстий или других факторов. На коррозионную стойкость влияет тот факт, что элементы, используемые для определенных применений в автомобильной выхлопной системе, подвергаются воздействию весьма агрессивных химических сред при повышенных температурах. В частности, элементы автомобильной выхлопной системы и другие элементы двигателя подвержены загрязнению солями, применяемыми против обледенения дорог, в условиях повышенной температуры, обусловленной горячими выхлопными газами. Элементы из нержавеющей стали и других металлов, подвергающиеся воздействию таких условий, находятся в сложном режиме коррозионного воздействия, известном как горячая солевая коррозия.

Обычно открытые воздействию воздуха поверхности элементов из нержавеющей стали при высоких температурах окисляются, и на них образуется защитный слой оксида металла. Этот оксидный слой защищает находящийся под ним металл и уменьшает дальнейшее окисление и другие формы коррозии. Однако отложения противообледенительных солей могут разъедать и разрушать этот защитный оксидный слой. По мере разрушения защитного оксидного слоя находящийся под ним металл может обнажаться и становиться подверженным сильной коррозии.

Таким образом, металлические сплавы, выбранные для элементов автомобильной выхлопной системы, подвергаются воздействию ряда агрессивных внешних условий. Стойкость элементов автомобильной выхлопной системы имеет большое значение в силу требований продолжительного срока службы, предъявляемых потребителями, федеральными нормативами, а также гарантийными сроками изготовителей. Выбор сплава для деталей автомобильной выхлопной системы еще более усложняется тем, что в последнее время для этих применений начали использоваться металлические гибкие муфты, обеспечивающие податливые соединения между двумя жестко закрепленными элементами выхлопной системы. Гибкие муфты можно использовать для решения проблем, связанных с использованием сварных, скользящих и других соединений. Материал, выбранный для использования в гибкой муфте, подвергается воздействию высокотемпературной коррозионной среды, он должен быть пригоден к формоизменению и обладать стойкостью к горячей солевой коррозии и различным другим типам коррозии, например, таким как промежуточное температурное окисление, общая коррозия и растрескивание в результате коррозии под действием хлоридов.

Сплавы для использования в гибких муфтах автомобильной выхлопной системы часто работают в условиях, в которых воздействие высокой температуры возникает после того, как сплав подвергся воздействию таких загрязнений, как противообледенительные соли. Соли галогенидов могут действовать как флюсы, удаляющие защитную оксидную окалину, обычно образующуюся на таких муфтах при повышенных температурах. В этих условиях разрушение муфт может происходить достаточно быстро. Поэтому исследование простого окисления кислородом воздуха может быть недостаточным для определения действительной стойкости к коррозионному разрушению в процессе работы.

В автомобильной промышленности для изготовления элементов автомобильной выхлопной системы используется ряд сплавов. Диапазон этих сплавов простирается от дешевых материалов с умеренной коррозионной стойкостью до дорогостоящих высоколегированных материалов с гораздо более высокой коррозионной стойкостью. Относительно недорогим сплавом с умеренной коррозионной стойкостью является сплав класса 316Ti AISI (обозначение UNS S31635). Нержавеющая сталь класса 316Ti гораздо быстрее коррелирует под воздействием высоких температур и поэтому обычно не используется в гибких муфтах автомобильной выхлопной системы, если температуры превышают приблизительно 1200°F (˜650°C). Класс 316Ti обычно используется только в тех деталях автомобильной выхлопной системы, на которые не действуют высокие температуры выхлопа.

Для изготовления гибких муфт автомобильных выхлопных систем, подвергающихся воздействию высоких температур, обычно используются более дорогие, высоколегированные материалы. Типичным сплавом, используемым для изготовления гибких муфт, подвергающихся воздействию высокотемпературных коррозионных сред, является аустенитный суперсплав на основе никеля класса UNS NO6625, выпускаемый, например, под наименованием ALLEGHENY LUDLUM ALTEMP 625 (далее именуемый как AL625). AL625 - это аустенитный суперсплав на основе никеля, обладающий отличной стойкостью к окислению и коррозии в широком диапазоне коррозионных условий и демонстрирующий отличную способность к формоизменению и прочность. Сплавы класса UNS NO6625 обычно содержат приблизительно 20-25 мас.% хрома, приблизительно 8-12 мас.% молибдена, приблизительно 3,5 мас.% ниобия и 4 мас.% железа. Хотя сплавы такого типа отлично подходят для гибких муфт автомобильной выхлопной системы, они являются достаточно дорогими по сравнению со сплавами класса 316Тi и другими сплавами на основе железа.

Производители деталей автомобильной выхлопной системы могут использовать и другие сплавы для изготовления гибких муфт выхлопной системы. Однако ни один из этих сплавов не обладает высокой коррозионной стойкостью, особенно под воздействием высоких температур и агрессивных загрязнителей типа противообледенительных солей.

Следовательно, существует потребность в коррозионно-стойком материале для использования в высокотемпературных коррозионных средах, который не был бы таким высоколегированным, как, например, сплавы UNS NO6625, и поэтому был бы менее дорогим для производства, чем такие суперсплавы. В частности, существует потребность в сплаве на основе железа, из которого можно было бы изготавливать, например, легкие гибкие муфты и другие элементы автомобильных выхлопных систем, которые были бы стойкими к коррозии под действием агрессивных веществ, таких как отложения солей и других противообледенительных продуктов, при повышенных температурах.

Сущность изобретения

В основу настоящего изобретения поставлена задача решения перечисленных выше проблем посредством создания аустенитной нержавеющей стали, содержащей 19-23 мас.% хрома, 19-23 мас.% никеля и 1-6 мас.% молибдена. Введение молибдена в сплав на основе железа повышает его стойкость к коррозии при высоких температурах.

В настоящем изобретении предложена аустенитная нержавеющая сталь, состоящая по существу из 19-23 мас.% хрома, 19-23 мас.% никеля, от более 3 до 6 мас.% молибдена, вплоть до 0,1 мас.% углерода, 0-1,5 мас.% марганца, 0-0,05 мас.% фосфора, 0-0,02 мас.% серы, 0-1,0 мас.% кремния, 0,15-0,6 мас.% титана, 0,15-0,6 мас.% алюминия, 0-0,75 мас.% меди, железа и неизбежных примесей.

В настоящем изобретении также предложена аустенитная нержавеющая сталь, состоящая по существу из 19-23 мас.% хрома, 19-23 мас.% никеля, 1-6 мас.% молибдена, менее 0,05 мас.% углерода, 0-1,5 мас.% марганца, 0-0,05 мас.% фосфора, 0-0,02 мас.% серы, 0-1,0 мас.% кремния, 0,15-0,6 мас.% титана, 0,15-0,6 мас.% алюминия, 0-0,75 мас.% меди, железа и неизбежных примесей.

В настоящем изобретении также предложена аустенитная нержавеющая сталь, состоящая по существу из 19-23 мас.% хрома, 19-23 мас.% никеля, от более 3 до 6 мас.% молибдена, менее 0,05 мас.% углерода, 0-1,5 мас.% марганца, 0-0,05 мас.% фосфора, 0-0,02 мас.% серы, 0-1,0 мас.% кремния, 0,15-0,6 мас.% титана, 0,15-0,6 мас.% алюминия, 0-0,75 мас.% меди, железа и неизбежных примесей.

Аустенитные нержавеющие стали согласно изобретению обладают высокой стойкостью к солевой коррозии в широком интервале температур, по меньшей мере - вплоть до 1500°F (˜815°C). Настоящее изобретение также охватывает изделия производства, изготовленные из описанных выше аустенитных нержавеющих сталей. Следовательно, предложенные аустенитные нержавеющие стали могут найти широкое применение, например в деталях автомобилей, в частности элементах автомобильной выхлопной системы и гибких муфтах, а также в других областях применения, в которых требуется коррозионная стойкость. Предложенные сплавы обладают отличной коррозионной стойкостью при повышенных температурах и поэтому найдут широкое применение в высокотемпературных областях, например, для изготовления оболочек нагревательных элементов. Согласно изобретению также предложены способы изготовления изделий из аустенитной нержавеющей стали, содержащей 19-23 мас.% хрома, 19-23 мас.% никеля и 1-6 мас.% молибдена.

Описанные выше и другие признаки и преимущества настоящего изобретения станут понятны из нижеследующего подробного описания вариантов осуществления изобретения. Дополнительные признаки и преимущества изобретения могут стать понятными после изготовления и/или использования нержавеющих сталей согласно изобретению.

Краткое описание чертежей

В дальнейшем будет более подробно описан пример воплощения настоящего изобретения со ссылками на прилагаемые чертежи, на которых

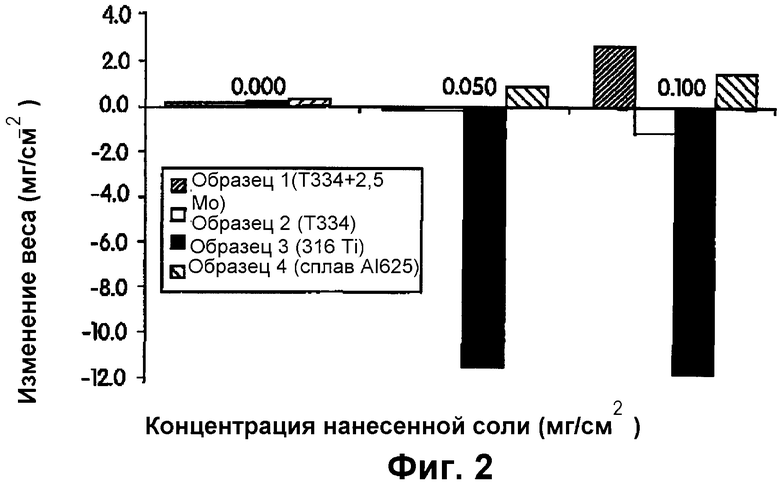

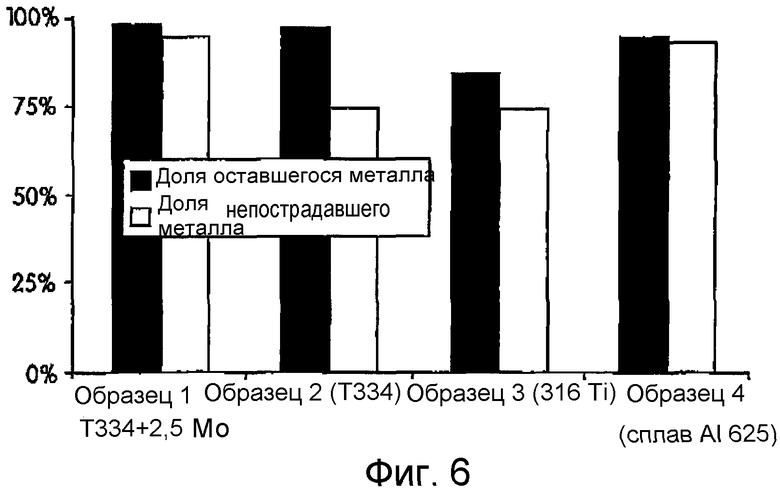

фиг.1 графически изображает данные изменения веса для сравнения результатов исследования горячей солевой коррозии плоских образцов из предложенного сплава (образец 1) и известных сплавов, покрытых слоями соли в 0,0, 0,05 и 0,10 мг/см2 и подвергнутых воздействию температуры 1200°F (˜650°C) в течение 72 часов;

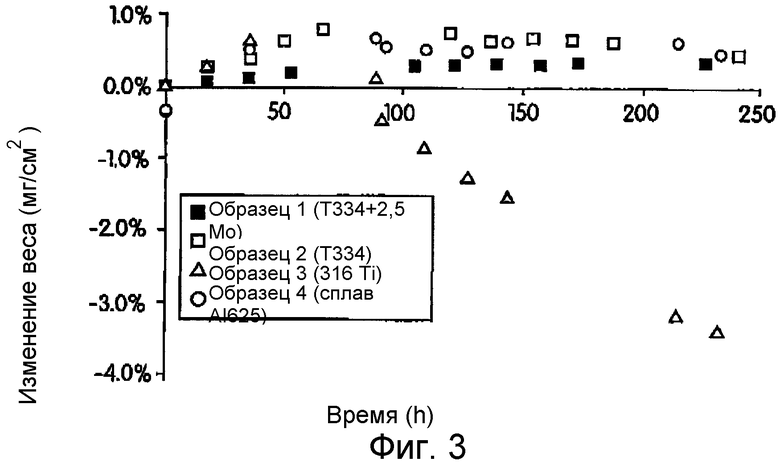

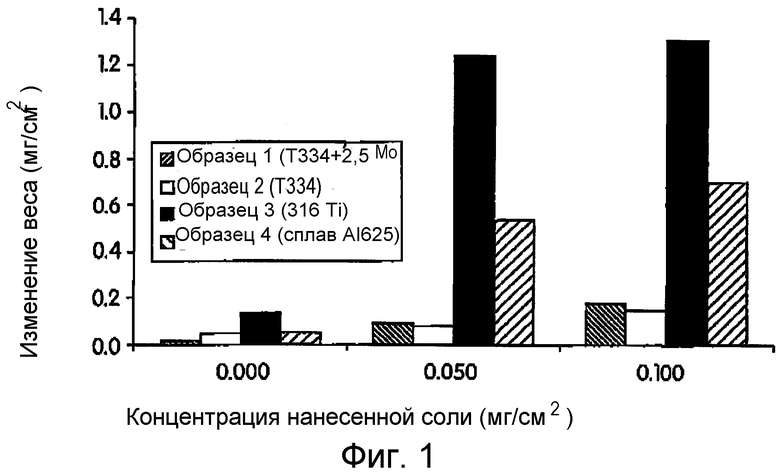

фиг.2 графически изображает данные изменения веса для сравнения результатов исследования горячей солевой коррозии плоских образцов из предложенного сплава (образец 1) и известных сплавов, покрытых слоями соли в 0,0, 0,05 и 0,10 мг/см2 и подвергнутых воздействию температуры 1500°F (˜815°C) в течение 72 часов;

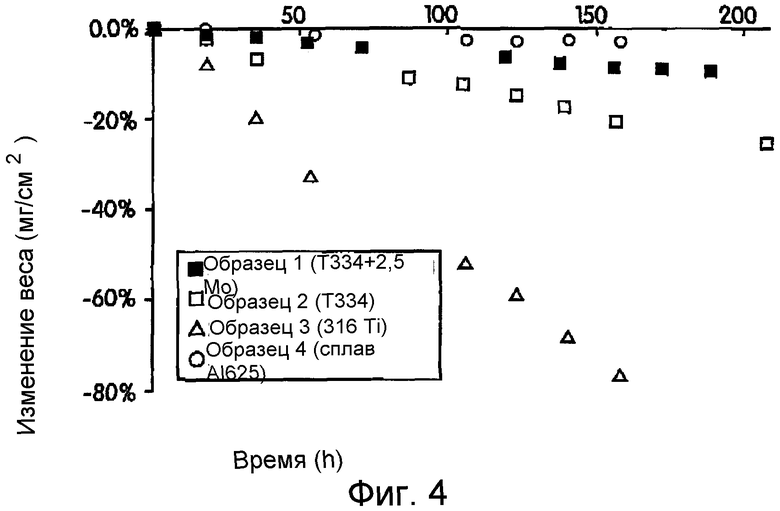

фиг.3 графически изображает данные изменения веса для сравнения результатов исследования солевой коррозии сварных каплевидных образцов из предложенного сплава (образец 1) и известных сплавов, покрытых номинальным слоем соли в 0,10 мг/см2 и подвергнутых воздействию температуры 1200°F (˜650°С);

фиг.4 графически изображает данные изменения веса для сравнения результатов исследования горячей солевой коррозии сварных каплевидных образцов из предложенного сплава (образец 1) и известных сплавов, покрытых номинальным слоем соли в 0,10 мг/см2 и подвергнутых воздействию температуры 1500°F (˜815°C);

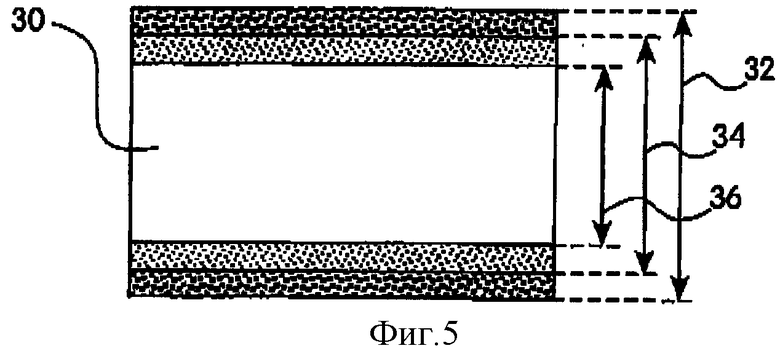

фиг.5 графически иллюстрирует типичный коррелированный металлический образец, иллюстрирующий результаты процедуры анализа ASTM G54 - стандартного метода исследования простого статического окисления;

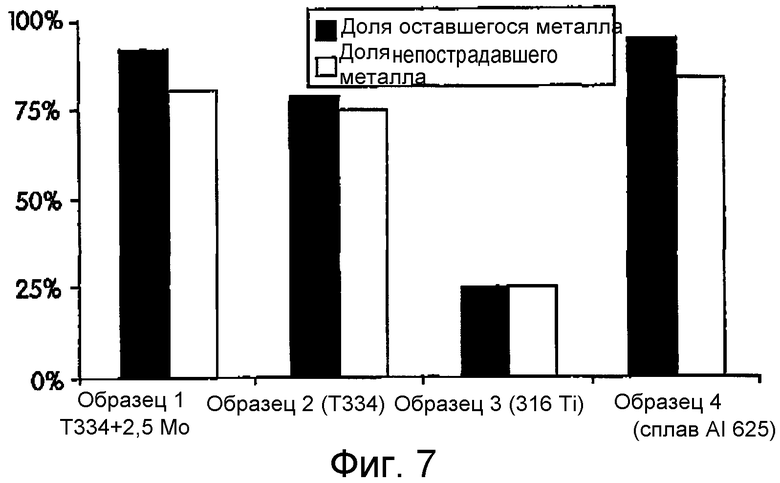

фиг.6 изображает график глубины проникновения для сравнения результатов измерений, проведенных согласно ASTM G54 на сварных каплевидных образцах с номинальным солевым покрытием в 0,10 мг/см2, подвергнутых воздействию температуры 1200°F (˜650°C), для образца из предложенного сплава (образец 1) и известных сплавов;

фиг.7 изображает график глубины проникновения для сравнения результатов измерений, проведенных согласно ASTM G54 на сварных каплевидных образцах с номинальным солевым покрытием в 0,10 мг/см2, подвергнутых воздействию 1500°F (˜815°C), для образца из предложенного сплава (образец 1) и известных сплавов.

Подробное описание предпочтительных вариантов осуществления изобретения

Согласно изобретению предложена аустенитная нержавеющая сталь, устойчивая против коррозии при повышенных температурах. Коррозионно-стойкая аустенитная нержавеющая сталь согласно изобретению может найти особое применение в автомобильной промышленности, в частности в элементах автомобильной выхлопной системы. Аустенитные нержавеющие стали представляют собой сплавы, включающие в себя железо, хром и никель. Аустенитные нержавеющие стали обычно используются там, где требуется коррозионная стойкость, и характеризуются содержанием хрома выше 16% и содержанием никеля выше 7%.

В общем процесс коррозии является реакцией металла или металлического сплава с окружающей его средой. Помимо других факторов коррозия металла или сплава в конкретной среде обычно определяется, по меньшей мере частично, его химическим составом. Побочными продуктами коррозии обычно являются оксиды металлов, такие как оксиды железа, оксиды алюминия, оксиды хрома и т.п. Образование определенных оксидов, в частности, оксида хрома, на нержавеющей стали является благоприятным и эффективно предотвращает дальнейшее разрушение лежащего под ним металла. Коррозия может ускоряться присутствием тепла или вызывающих коррозию агентов.

Коррозионная стойкость нержавеющих сталей, используемых в автомобильных применениях, усложняется из-за загрязнения противооблединительными солями в условиях повышенных температур. Это воздействие приводит к сложной форме коррозии из-за взаимодействия между оксидами, которые образуются при высоких температурах, и загрязняющими солями. Окисление при повышенной температуре обычно происходит с образованием защитных оксидов в результате реакции металла непосредственно с кислородом воздуха. Соли, используемые против обледенения дорог, которые откладываются на элементах автомобиля, могут оказывать воздействие на защитный оксидный слой и разрушать его. По мере разрушения защитного слоя лежащий под ним металл подвергается дальнейшей коррозии. Соли галоидов, особенно хлоридные соли, обуславливают возникновение локализованных форм разрушения, таких как точечная коррозия или окисление по границам зерен. Согласно настоящему изобретению предложена аустенитная нержавеющая сталь, устойчивая против горячей солевой коррозии.

Предложенная аустенитная нержавеющая сталь содержит 1-6 мас.% молибдена. Молибден добавляется в качестве легирующего агента для обеспечения коррозионной стойкости, пластичности, прочности и сопротивления ползучести при повышенных температурах. Аустенитная нержавеющая сталь согласно изобретению также содержит 17-23 мас.% хрома, предпочтительно - 19-23 мас.% хрома, 19-23 мас.% никеля и менее 0,8 мас.% кремния. Предложенная аустенитная нержавеющая сталь имеет более высокую коррозионную стойкость при высокой температуре, чем известные сплавы класса 316Ti, и поэтому может найти такое же широкое применение в качестве элементов автомобильной выхлопной системы. Однако настоящее изобретение позволяет обеспечить такую коррозионную стойкость при низкой стоимости, чем сплавы UNS NO6625, например, потому что предложенный сплав является сплавом на основе железа, а сплавы NO6625 являются более дорогими суперсплавами на основе никеля.

Предложенная аустенитная нержавеющая сталь предпочтительно содержит более 2 мас.% молибдена. Другой предпочтительный вариант настоящего изобретения содержит менее 4 мас.% молибдена. Такая концентрация молибдена обеспечивает более высокую коррозионную стойкость при разумной цене. Изобретение может при необходимости содержать дополнительные легирующие элементы, такие как, например, углерод, марганец, фосфор, серу и медь. Предложенная в данном изобретении нержавеющая сталь может также содержать, например, от 0,15 до 0,6 мас.% титана, 0,15-0,6 мас.% алюминия и другие неизбежные примеси.

Оболочки для электронагревательных элементов обычно содержат в себе провод высокого сопротивления, заключенный в металлическую оболочку. Металлическая оболочка предпочтительно обеспечивает сопротивление окислению при высоких температурах. Провод высокого сопротивления может также удерживаться внутри оболочки и электрически изолироваться от нее уплотненным слоем огнеупорного теплопроводящего материала. Провод высокого сопротивления может представлять собой элемент из спирально намотанной проволоки, а огнеупорным теплопроводящим материалом может быть гранулированный оксид магния.

Нержавеющие стали согласно изобретению были изготовлены и исследованы на коррозионную стойкость в высокотемпературных коррозионных средах. Была выплавлена плавка материала с целевым химическим составом, включающим 17-23 мас.% хрома и 19-23 мас.% никеля. Сплав согласно изобретению также имеет целевую концентрацию молибдена 2,5%. Действительный состав готового сплава показан в таблице 1 как образец 1. Сплав образца 1 был получен обычным способом, а именно путем плавки в вакууме компонентов сплава в концентрациях, приближенных к целевому содержанию. Сформированные слитки затем шлифовали и подвергали горячей прокатке приблизительно при 2000°F (1093°C) до достижения толщины 0,1 дюйма (2,54 мм) и ширины 7 дюймов (177,8 мм). Полученную пластину подвергали пескоструйной обработке и удаляли окалину в кислоте. После этого пластину подвергали холодной прокатке до толщины 0,008 дюйма (-0,2 мм) и отжигали в инертном газе. Из полученной пластины были сформированы как плоские образцы, так и сварные каплевидные образцы.

Для сравнения дополнительно были взяты серийно выпускаемые сплавы и из них также сформированы плоские и сварные каплевидные образцы. Образец 2 был выплавлен в соответствии со спецификацией серийного сплава класса AISI 334 (обозначение UNS S08800). Сплав класса 334 представляет собой аустенитную нержавеющую сталь с химическим составом, подобным составу образца 1, но не содержащую специально добавленного молибдена. Класс 334 в общем представляет собой хромоникелевую нержавеющую сталь, которая должна обладать стойкостью к окислению и науглероживанию при высоких температурах. Анализ исследовавшегося образца класса 334 представлен в таблице 1. Класс 334 обычно характеризуется содержанием приблизительно 20 мас.% никеля и приблизительно 19 мас.% хрома, как и предложенный сплав. Класс 334 был выбран для целей сравнения, чтобы определить улучшение коррозионной стойкости, обеспечиваемое добавлением молибдена в образце 1, при исследовании горячей солевой коррозии.

Для целей сравнения также исследовались образцы из сплавов класса AISI 316Ti (обозначение UNS S31635) (образец 3) и AL625 (обозначение UNS NO6625) (образец 4). Эти два сплава в настоящее время используются в гибких муфтах автомобильных выхлопных систем, так как они обладают способностью к формоизменению и стойкостью к окислению при промежуточных температурах, общей коррозии и растрескиванию в результате коррозии в присутствии хлоридов, особенно в присутствии высоких уровней дорожных загрязнений, таких как противообледенительные соли. Химический состав образцов 3 и 4 представлен в таблице 1. Сплав AISI 316Ti является недорогим сплавом, используемым в настоящее время в гибких муфтах для низкотемпературных применений в автомобильной выхлопной системе. Что же касается сплава Al625, то это дорогостоящий материал, широко применяемый в настоящее время включая использование в гибких муфтах автомобильной выхлопной системы, подвергающихся воздействию температур выше 1500°F (˜815°C).

Химический состав исследовавшихся сплавов

Был разработан метод проведения исследований, предназначенный для определения высокотемпературной коррозии и стойкости к окислению перечисленных выше образцов в присутствии отложившихся агрессивных твердых веществ. Были также разработаны специальные коррозионные испытания для моделирования таких высокотемпературных агрессивных сред. В настоящее время большинство испытаний стойкости сплавов к коррозии солями при повышенных температурах можно разделить на две категории "чашечное" испытание и испытание "погружением".

При чашечном испытании образец помещают в чашу, обычно имеющую геометрическую форму по Свифту или Эриксену. Затем чашу заполняют известным объемом водного испытательного раствора, имеющего известную концентрации соли. Воду в чаше испаряют в печи, чтобы на образце осталось солевое покрытие. После этого образец подвергают воздействию высокой температуры в циклических или изотермических условиях и оценивают стойкость образца к солевой коррозии. В испытании погружением образец плоской или U-образной формы погружают в водный раствор, имеющий известную концентрацию соли. Воду испаряют в печи, чтобы на образце осталось солевое покрытие. После этого можно оценить стойкость образца к солевой коррозии.

Однако в обоих испытаниях существуют проблемы с определением стойкости к солевой коррозии. Результаты испытаний могут быть противоречивыми при их сравнении от одного испытания к испытанию, так как солевое покрытие распределяется неравномерно по исследуемой поверхности или несопоставимо на разных образцах. При использовании чашечного испытания или испытания погружением обычно на тех участках, которые высыхают последними, откладывается большее количество соли. Чтобы получить более равномерный солевой осадок на образцах, автор изобретения использовал простой способ нанесения соли. Этот способ заключается в опрыскивании плоского образца водным раствором соли. С помощью этого способа можно получить ровный слой осадка соли с помощью аэрозольного опрыскивателя, содержащего в основном хлорид натрия, растворенный в деионизированной воде. Во время аэрозольного опрыскивания образцы нагревают приблизительно до 300°F (˜149°C), чтобы обеспечить быстрое равномерное испарение воды из водного раствора. Количество осевшей соли контролируется путем взвешивания между опрыскиваниями и регистрируется как поверхностная концентрация (мг соли на см2 площади поверхности образца). Расчеты показывают, что при тщательном использовании этого способа осаждение соли можно регулировать приблизительно с точностью до ±0,01 мг/см2. После опрыскивания образцы можно подвергнуть в течение по меньшей мере 72 часов воздействию теплового цикла при высокой температуре в муфельной печи в необновляемом лабораторном воздухе или, при желании, в других условиях. Предпочтительно, в данном испытании следует использовать специальную испытательную печь и лабораторное оснащение, чтобы избежать перекрестного загрязнения другими исследуемыми материалами. После воздействия выбранных условий отдельно взвешивают образцы и любые собранные отставшие продукты коррозии. Результаты регистрируются как изменение удельной массы относительно исходного веса образца (без покрытия), как описывалось выше.

Сначала испытывались плоские образцы, поскольку это простейший способ испытания сплавов на восприимчивость к горячей солевой коррозии. Перед испытанием определяли вес каждого образца. На образцы размером 1 на 2 дюйма (25,4×50,8 мм) из каждого исследуемого сплава наносили ровный слой соли. Разбавленный водный раствор хлоридных солей, растворенных в деионизированной воде, набрызгивали на каждый образец. Образцы предварительно нагревали приблизительно до 300°F (149°C) на горячей плите, чтобы обеспечить быстрое равномерное испарение воды из раствора. Количество соли, осевшей на каждом образце, контролировали путем взвешивания после каждого опрыскивания. После опрыскивания образцы помещали в высокие тигли из оксида алюминия и подвергали в муфельной печи воздействию высоких температур до 1500°F (815°C). Типичный цикл воздействия составлял 72 часа при повышенной температуре в необновляемом лабораторном воздухе. После воздействия образцы взвешивали. Любые отпавшие продукты коррозии собирали и взвешивали отдельно. Вычисленные увеличения или уменьшения веса образцов объясняются реакцией металлов с атмосферой и оставшейся солью покрытия. Обычно количество нанесенной соли намного меньше, чем изменение веса в результате взаимодействия с окружающей средой, и как таковое может не учитываться.

Также исследовалось влияние остаточных напряжений, обусловленных формовкой или сваркой. Для этого испытания образцам придавалась форма сварных "каплевидных" элементов. Каплевидные образцы изготавливали путем изгиба плоских образцов толщиной 0,062 дюйма (˜1,57 мм) в форму капли на колодке с последующей сваркой примыкающих краев автогеном. До воздействия на них повышенных температур образцы покрывали хлоридными солями с помощью способа, описанного для покрытия плоских образцов. Для покрытия каплевидных образцов количественный метод не применялся. Однако полученное покрытие представляло собой ровный, равномерный осадок соли. По оценкам количество соли, осевшей на наружной поверхности каплевидных образцов, номинально составляло 0,10 мг/см2. Образцы с нанесенным покрытием подвергали воздействию выбранных условий в автоматизированной лабораторной термогравиметрической установке с циклическим окислением. Через каждые 24 часа солевое покрытие на каждом образце удаляли путем испарения и затем образцы взвешивали, чтобы определить потерю или увеличение веса, вызванное воздействием окружающей среды. После взвешивания солевое покрытия наносили снова и продолжали испытания.

В таблице 2 суммируются испытания, проводившиеся на образцах 1-5.

Идентификация материала исследованных образцов

Результаты исследования коррозии

Для первоначальной оценки эффективности использовали испытания плоских образцов, после чего испытывали сварные каплевидные образцы для подтверждения и расширения результатов исследований плоских образцов.

Результаты испытаний плоских образцов

Для определения влияния повышенных концентраций соли и повышенной температуры на коррозионную стойкость сплава исследовали плоские образцы из четырех опытных материалов (образцы 1-4, перечисленные в таблице 1). Образцы каждого состава 1-4, перечисленные в таблице 1, исследовали без солевого покрытия и с солевыми покрытиями 0,05 мг/см2 и 0,10 мг/см2.

Образцы исследовали при двух температурах - 1200°F и 1500°F (650 и 815°С). Образцы взвешивали перед нанесением солевого покрытия, чтобы определить первоначальный вес, а затем покрывали соответствующим количеством соли для каждого испытания и помещали в среду с температурой 1200°F (650°С), чтобы определить стойкость каждого сплава к горячей солевой окислительной коррозии. Через 72 часа воздействия высоких температур образцы извлекали из печи и давали им остыть до комнатной температуры.

Соль, оставшуюся на образце, удаляли и образец взвешивали для определения его окончательного веса.

Результаты исследования горячей солевой окислительной коррозии плоских образцов представлены на фиг.1. На фиг.1 показан сравнительный график данных изменения веса по результатам исследования горячей солевой коррозии образцов из сплава согласно изобретению (образец 1) и известных сплавов, покрытых слоями соли в 0,0, 0,5 и 0,10 мг/см2 и подверженных воздействию температуры 1200°F (650°C) в течение 72 часов. Изменения веса определяли путем вычитания первоначального веса образца из окончательного веса и деления этого результат на исходную площадь поверхности плоского образца.

Все сплавы имели хорошие характеристики при 1200°F (650°С). Образец из каждого сплава показал небольшое увеличение веса, свидетельствующее об образовании сцепленного окисного слоя. Образование этого слоя оксида металла защищает массу материала, если данный слой остается сцепленным с поверхностью металла. Обычно образцы показывали большее увеличение веса с увеличением уровня солевого покрытия. Эти результаты свидетельствуют о повышении уровней окисления на поверхности образца с увеличением концентрации соли. Т316Тi, образец 3, показал наибольшее увеличение веса - более 1 мг/см2, в то время как предложенный сплав, образец 1, и Т334, образец 2, показали наименьшее увеличение веса - менее 0,3 мг/см2.

Аналогичное исследование проводилось на образцах из этих же сплавов при 1500°F (815°C), и их результаты показаны на фиг.2. Сплав T-316Ti для низкотемпературного применения, как и ожидалось, имел плохие характеристики. Было отмечено сильное растрескивание и образцы с покрытием 0,05 и 0,10 мг/см2 потеряли больше 10 мг на квадратный сантиметр исходной площади поверхности. Это исследование подтвердило, что сплав Т-316Т1 не пригоден для высокотемпературных применений при температурах выше 1200°F (650°C), и доказало надежность разработанного метода испытания для сравнения стойкости сплавов горячему солевому окислению. Все другие исследованные сплавы показали хорошие характеристики. Т-334, образец 2, показал потерю веса около 1,5 мг/см2 в опытных условиях. Более дорогой суперсплав Al625, образец 4, продемонстрировал увеличение веса приблизительно на 1,7 мг/см2 в этих опытных условиях. Это увеличение веса соответствует образованию защитного слоя оксидов металлов на поверхности сплава и минимальному растрескиванию этого защитного слоя. Предложенный в данном изобретении сплав, образец 1, продемонстрировал практически полное отсутствие изменения веса без солевого покрытия и с солевым покрытием 0,05 мг/см2, однако с солевым покрытием 0,10 мг/см и под воздействием температуры 1500°F (815°C) в течение 72 часов предложенный сплав показал увеличение веса, составившее почти 3 мг/см2. Это увеличение веса соответствует образованию защитного слоя оксида металла. Присутствие около 2,5 мас.% молибдена в образце 1 повысило стойкость к горячей солевой коррозии предложенного сплава по сравнению с известным сплавом Т-334, образцом 2. Образец 2 практически не показал изменения веса без солевого покрытия или с солевом покрытием 0,05 мг/см2. Однако при воздействии концентрацией соли 0,10 мг/см2 образец 2 продемонстрировал разрушение защитного окислительного слоя и потерю веса более чем 1,0 мг/см2.

Сплав согласно настоящему изобретению продемонстрировал в данном испытании высокую стойкость к горячей солевой окислительной коррозии. Концентрация молибдена в образце 1 повысила коррозионную стойкость сплава по сравнению с коррозионной стойкостью сплава Т334, образца 2, и обеспечила коррозионную стойкость, аналогичную коррозионной стойкости суперсплава на основе никеля Al625, образец 4.

Результаты исследования сварных каплевидных образцов

Результаты исследования сварных каплевидных образцов были сопоставимы с исследованиями плоских образцов. Они выражены в процентах изменения веса. Образцы взвешивались в начале и периодически в течение всего длительного периода испытаний более 200 часов. На фиг.3 и 4 представлены сравнительные графики данных изменения веса, полученных в результате исследования горячей солевой коррозии сварных каплевидных образцов из предложенного сплава (образец 1) и известных сплавов, покрытых номинальным солевым слоем 0,10 мг/см2 и подверженных воздействию температур 1200°F и 1500°F (650°C и 815°С) соответственно. На обоих чертежах можно легко заметить, что Т316Тi, образец 3, показал очень плохие результаты и оказался непригодным для высокотемпературной агрессивной среды, о чем свидетельствует фиг.4, потеряв более 70% веса всего через 150 часов. Все другие исследованные образцы имели практически эквивалентные результаты при воздействии температуры 1200°F (650°С), как показано на фиг.3.

На фиг.4 представлены результаты исследования стойкости к горячей солевой коррозии сплавов при 1500°F (815°С). Результаты этих испытаний ясно показывают различие в стойкости сплавов. Все сплавы продемонстрировали потерю веса после исследования. Дешевый сплав явно непригоден для высокотемпературных применений. Другие сплавы дали значительно лучшие результаты. Сплав Т334, образец 2, не показал таких высоких результатов, как другие два сплава - Al625 и предложенный сплав. Через 200 часов образец 2 потерял около 20% своего первоначального веса, а образец 1 из сплава согласно изобретению, имеющего состав, аналогичный образцу 2, но с добавлением приблизительно 2,5 мас.% молибдена, показал лучшие результаты, чем сплав 2. Предложенный сплав, образец 1, потерял менее 10% первоначального веса при испытаниях при 1500°F (815°C). Дорогой суперсплав Al625 на основе никеля показал самые лучшие результаты, потеряв менее 5% своего первоначального веса через более чем 150 часов испытаний при 1500°F (815°C).

Приведенная выше информация об изменении веса не является полным параметром для измерения общего эффекта разрушения в высоко агрессивной среде. Воздействие в сильно агрессивных средах, такое как горячая солевая окислительная коррозия, часто не имеет регулярного характера и может охватить гораздо большую часть поперечного сечения элемента из сплава, чем это представляется на основании анализа только данных изменения веса. Поэтому производились измерения потери металла (в процентах оставшегося поперечного сечения) в соответствии со стандартом ASTM-G54 исследования простого статического окисления. На фиг.5 проиллюстрированы определения параметров, полученных при этом анализе. Исследованный образец 30 имеет первоначальную толщину То, показанную как расстояние 32 на фиг.5. Процент оставшегося металла определяется путем деления толщины опытного образца после испытании коррозии, Tm1, показанной как расстояние 34, на первоначальную толщину 32. Процент непострадавшего металла определяется путем деления толщины опытного образца, не имеющей следов коррозии, Тm, показанной как расстояние 36 на фиг.5, на первоначальную толщину 32. Эти результаты показывают лучше, чем простые измерении потери веса, когда коррозия полностью разрушит металлический образец.

На фиг.6 и 7 показаны результаты металлографических исследований. Анализы низкотемпературного сплава, T-316Ti (образец 3), показывают значительную коррозию в условиях исследований как при 1200°F (650°C), так и 1500°F (815°C). После испытаний при 1500°F (815°C) в образце T316Ti сохранилось всего 25% от исходного поперечного сечения.

Другие исследовавшиеся сплавы хорошо проявили себя при 1200°F (650°C) - более 90% исходного материала в образцах 1, 2 и 4 не подверглось разрушению. Результаты анализа плоских образцов после воздействия 1500°F (815°C) показали, что более дорогой суперсплав Al625, образец 4, потерял все еще небольшой процент первоначальной толщины, однако на нем начала возникать точечная коррозия, о чем свидетельствует разность между процентом оставшейся площади поперечного сечения, приблизительно 93%, и процентом металла, который не подвергся воздействию, приблизительно 82%. Локализованная точечная коррозия материала, доказанная результатами анализа согласно процедурам ASTM-G54, дает данные, свидетельствующие о возможности локализованного разрушения материала. Плоский образец из сплава Т334 также продемонстрировал небольшую точечную коррозию после воздействия 1500°F (815°C), где менее 75% исходного материала осталось не поврежденным.

Предложенный сплав, образец 1, показал процент непострадавшей площади, оставшейся после испытания при обеих температурах, сопоставимый с никелевым сплавом AL625, и лучшие результаты, чем сплав Т334. Этот результат свидетельствует, что добавление 2,5 мас.% молибдена замедляет разрушение и отделение защитного оксидного слоя. Оставшееся поперечное сечение и процент непострадавшей площади, оставшейся после испытания, были больше 75%.

Понятно, что настоящее описание иллюстрирует только те аспекты изобретения, которые необходимы для ясного понимания изобретения. Определенные аспекты изобретения, которые очевидны специалистам и поэтому не вносят вклад в лучшее понимание изобретения, не были описаны, чтобы не усложнять описание излишними деталями. Хотя настоящее изобретение было описано в связи с определенными вариантами его осуществления, специалистам будет понятно после изучения описания, что можно использовать множество модификаций и вариантов изобретения. Все такие варианты и модификации подпадают под объем представленного выше описания и прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2006 |

|

RU2429308C2 |

| ОБРАБОТКА ПОВЕРХНОСТИ ДЛЯ УЛУЧШЕНИЯ СТОЙКОСТИ К КОРРОЗИИ АУСТЕНИТНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2001 |

|

RU2265079C2 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2571241C2 |

| ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2352680C1 |

| МАЛОЛЕГИРОВАННАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2547064C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ ФЕРРИТНАЯ СТАЛЬ | 2006 |

|

RU2323998C1 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2586366C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2021 |

|

RU2776521C1 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОЙ СТАЛИ (ВАРИАНТЫ) | 2002 |

|

RU2282674C2 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С НИЗКИМ СОДЕРЖАНИЕМ НИКЕЛЯ И СОДЕРЖАЩАЯ СТАБИЛИЗИРУЮЩИЕ ЭЛЕМЕНТЫ | 2008 |

|

RU2461641C2 |

Изобретение относится к области металлургии, а именно к стойким к окислению и коррозии аустенитным нержавеющим сталям, работающим в высокотемпературных и коррозионных средах, а также используемых в элементах выхлопной системы автомобилей. Предложены варианты аустенитной нержавеющей стали, изделия, выполненные из этой стали, и способ ее получения. Сталь содержит 19-23 мас.% хрома, 19-23 мас.% никеля, от более 3 до 6 мас.% молибдена, вплоть до 0,1 мас.% углерода, 0-1,5 мас.% марганца, 0-0,05 мас.% фосфора, 0-0,02 мас.% серы, 0-1,0 мас.% кремния, 0,15-0,6 мас.% титана, 0,15-0,6 мас.% алюминия, 0-0,75 мас.% меди, железо и неизбежные примеси. Предложенные изделия из аустенитной стали обладают высокой стойкостью под воздействием высоких температур, вплоть до 980°С, и коррозии, например, в воде с высоким содержанием хлоридов. 5 н. и 2 з.п. ф-лы, 2 табл., 7 ил.

| US 5021215 А, 04.06.1991 | |||

| ГОЛЬДШТЕЙН М.И | |||

| и др | |||

| Специальные стали | |||

| - М.: Металлургия, 1985, с.7 | |||

| Аустенитная нержавеющая сталь | 1977 |

|

SU730866A1 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 1996 |

|

RU2106425C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2006-08-10—Публикация

2001-08-17—Подача