Изобретения относятся к гибкой прокладке, имеющей теплоотводящий и теплоизоляционный участки, которая может использоваться в качестве теплоотражающего экрана, а также к способу ее изготовления.

Известен теплоизоляционный элемент, содержащий большое число листов из металлической фольги, которые были выштампованы, изогнуты или деформированы для образования выступов, поддерживающих листы в точеном контакте при их сборке в стопку или пакет. При этом фольга деформируется вручную или с помощью приспособления и наносится на поверхность изолируемого элемента, при этом необходимо скрепить эти листы вместе для сохранения правильной формы, требующейся для обеспечения толстых воздушных зазоров. Среднее расстояние между листами может составлять 1 см, но обычно оно колеблется порядка 0,5-2 см, при этом толщина листов может составлять менее 0,2 мм и даже менее 0,005 или еще тоньше (патент США N 1934174).

В этом патенте может предусматриваться защитная оболочка для предохранения изоляции от воздействия внешних давлений, однако, когда изоляция используется для заполнения воздушных зазоров, образованных обычными строительными элементами, например, стенами или потолком, то никакая специальная оболочка не требуется, тогда как в случае с выполнением трубных покрытий желательно иметь наружную оболочку, изготовленную из более тяжелого металла, чем фольга. При этом не обязательно все листы должны деформироваться, а теплоизоляционный элемент может содержать промежуточный лист, который остается плоским. Однако в этом патенте не раскрываются какие-либо средства для направления тепла от одной части изоляционного тела к другой его части.

Известна изоляционная панель, содержащая большое число тонких листов из металла (патенты США N 4343866, 4386128). Однако ни в одном из известных решений не предполагается использование теплоизоляционной прокладки или панели, содержащей средства для направления тепла от одной ее части к другой.

Известна гибкая прокладка, включающая теплоизоляционный участок с большим числом слоев из металлической фольги, образующих стопку, в которой эти слои расположены один над другим в вертикальном направлении, причем по крайней мере один из слоев включает в себя большое число выпуклостей, выполненных на нем, отделяющих один слой от примыкающего одного из указанных слоев так, чтобы образовать зазоры между слоями, при этом один из слоев на теплоизоляционном участке находится в точечном контакте, но не скреплен металлургически с другим одним из слоев (патент США 2180373, 52-407, 1939).

Однако в этом техническом решении не предполагается использование теплоизоляционной прокладки или панели, которая имеет средства для направления тепла от одной ее части к другой, чтобы тем самым рассеять тепло.

Известен также способ изготовления гибкой прокладки, имеющей теплоизоляционный участок путем сборки большого числа слоев из металлической фольги в стопку, в которой слои расположены один над другим в вертикальном направлении (см. патент США 4703159, кл. B 23 K 1/04, 1987).

Однако в этом техническом решении также не предполагается использование теплоизоляционной прокладки или панели, имеющей средства для направления тепла от одной ее части к другой.

Техническим результатом изобретения является создание прокладки, включающей теплоизоляционный и теплоотводящий участки, которая может использоваться в качестве теплоотражающего экрана, а также в качестве теплоотвода для рассеяния тепла в требуемом месте. Прокладка может содержать средства, придающие ей формуемость, чтобы соответствовать форме предмета, вокруг которого она устанавливается при использовании.

Это достигается тем, что в гибкой прокладке, включающей теплоизоляционный участок с большим числом слоев из металлической фольги, образующих стопку, в которой эти слои расположены один над другим в вертикальном направлении, причем по крайней мере один из слоев включает в себя большое число выпуклостей, выполненных на нем, отделяющих один слой от примыкающего одного из указанных слоев так, чтобы образовать зазоры между слоями, при этом один из слоев на теплоизоляционном участке находится в точечном контакте, но не скреплен металлургически с другим одним из слоев, по крайней мере один теплоотводящий участок расположен вблизи теплоизоляционного участка, при этом теплоотводящий участок содержит сжатую часть стопки слоев из металлической фольги, слои находятся ближе друг с другом на теплоотводящем участке и теплоотводящий участок расположен для рассеивания тепла от прокладки.

Гибкая прокладка может быть выполнена толщиной около 5 мм.

По крайней мере один из слоев из металлической фольги может быть выполнен толщиной 0,05 мм.

Возможно выполнение по крайней мере одного из слоев из металлической фольги толщиной 0,02 мм.

Слои могут быть скреплены вместе на теплоотводящем участке или скреплены вместе скобами.

Слои могут быть скреплены вместе гофрированием или скреплены вместе посредством механического крепления.

Возможно скрепление слоев вместе посредством металлургического скрепления или с помощью клея.

Гибкая прокладка может поддерживаться поддоном.

Другой задачей изобретения является создание способа изготовления гибкой прокладки, имеющей теплоизоляционный и теплоотводящий участки.

Способ включает сборку большого числа слоев из металлической фольги в стопку, в которой слои расположены один над другим в вертикальном направлении, образование большого числа выпуклостей по крайней мере на одном из слоев так, чтобы два из слоев были отделены друг от друга выпуклостями на теплоизоляционном участке, сборку выдавленных слоев для образования стопки, сдавливание части стопки так, что на ней образуется теплоотводящий и теплоизоляционный участки со слоями, находящимися ближе друг с другом на теплоотводящем участке, при этом выпуклости на теплоизоляционном участке разделяют слои так, чтобы образовать зазор между ними на теплоизоляционном участке.

Операцию сдавливания можно осуществлять инструментом, содержащим сжимаемый материал.

Способ может включать операцию скрепления вместе слоев на теплоотводящем участке.

Операции сдавливания и скрепления можно осуществлять одновременно.

Способ может включать операцию резки стопки.

Операции резки сдавливания и скрепления могут быть осуществлены.

Операции сдавливания, скрепления и резки могут быть выполнены одновременно инструментом, содержащим резец, установленный бок о бок со сжимаемым материалом на оправке, и пробойник, установленный бок о бок со сжимаемым материалом.

Способ может включать операцию нанесения черного покрытия на по крайней мере часть по крайней мере одной стороны, по крайней мере одного слоя.

Сущность изобретения поясняется с помощью чертежей, где:

фиг. 1 - вид сверху прокладки по изобретению;

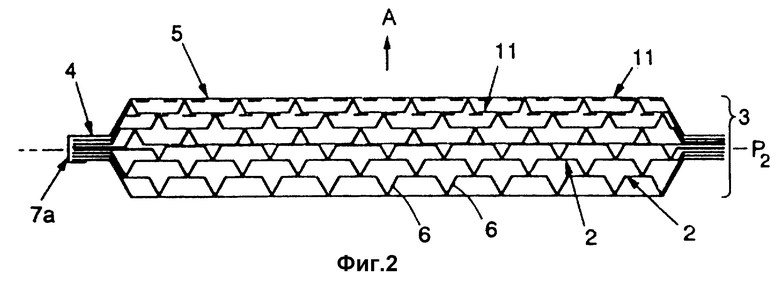

фиг. 2 - поперечное сечение прокладки, представленной на фиг. 1, выполненное по линии II-II;

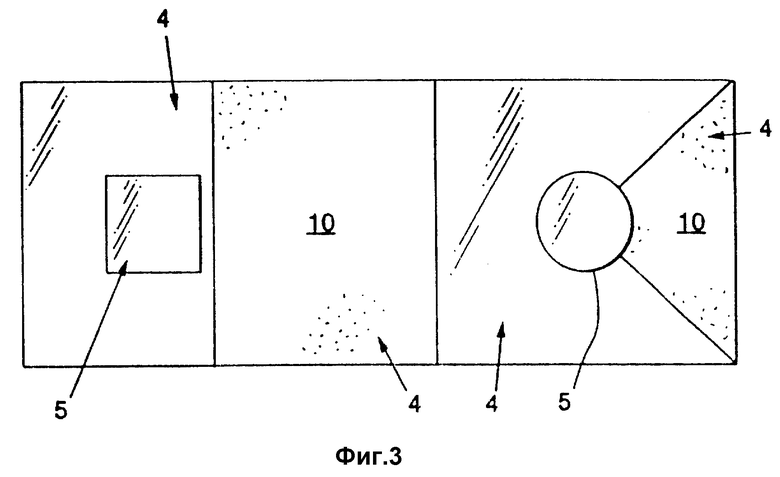

фиг. 3 - вид сверху прокладки в соответствии с другим вариантом воплощения настоящего изобретения;

фиг. 4 - поперечное сечение участка прокладки, обозначенного IV на фиг. 1;

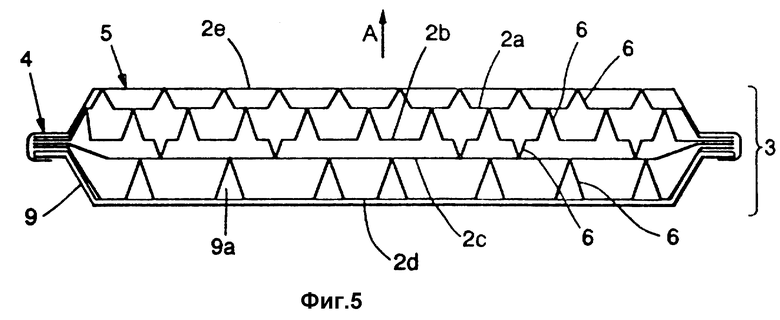

фиг. 5 - поперечное сечение прокладки;

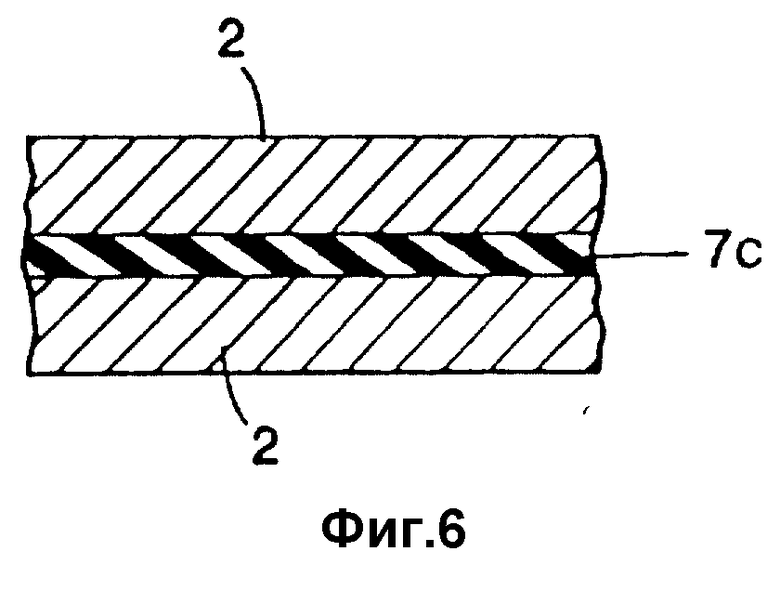

фиг. 6 - поперечное сечение двух слоев прокладки, представленной на фиг. 1, с клейкими крепежными средствами между ними;

фиг. 7 - комбинированный инструмент, содержащий резец и сжимаемую подушку для одновременного сжатия теплоотводящего участка и резки наружной кромки прокладки;

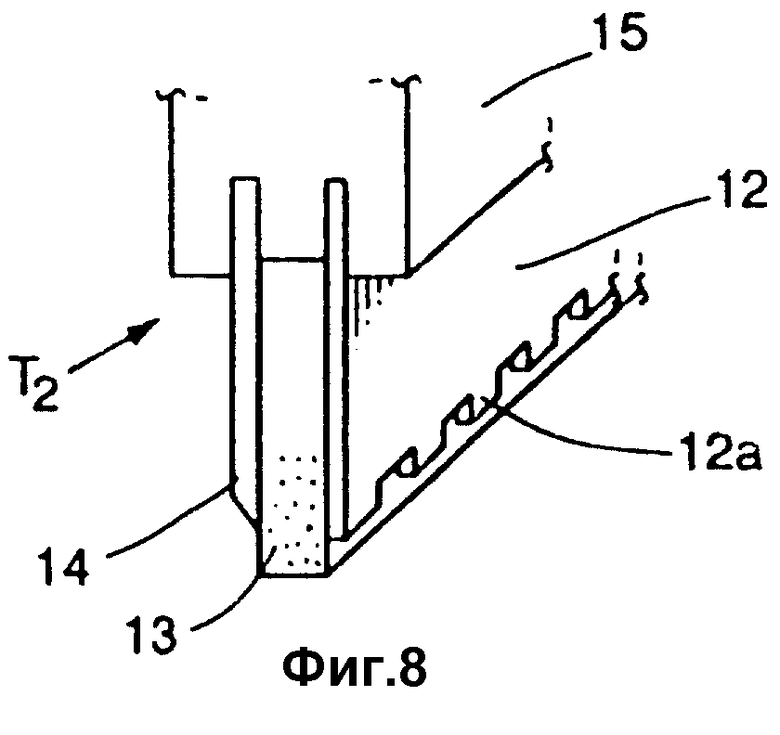

фиг. 8 - вид в перспективе комбинированного инструмента, содержащего резец, сжимаемый материал и пробойник, имеющий большое число удаленных друг от друга зубцов, предназначенного одновременно для резки наружной кромки прокладки, сжатия прокладки для формирования теплоотводящего участка и закрепления слоев прокладки вместе на теплоотводящем участке;

фиг. 9 - поперечное сечение слоистого материала по изобретению;

фиг. 10 - схематичное изображение способа изготовления слоистого материала по изобретению;

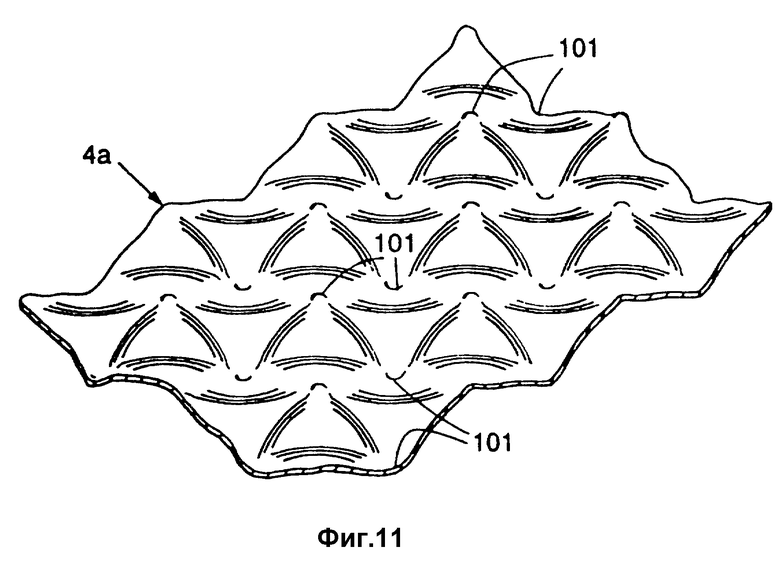

фиг. 11 - вид в перспективе формируемого слоистого материала по изобретению;

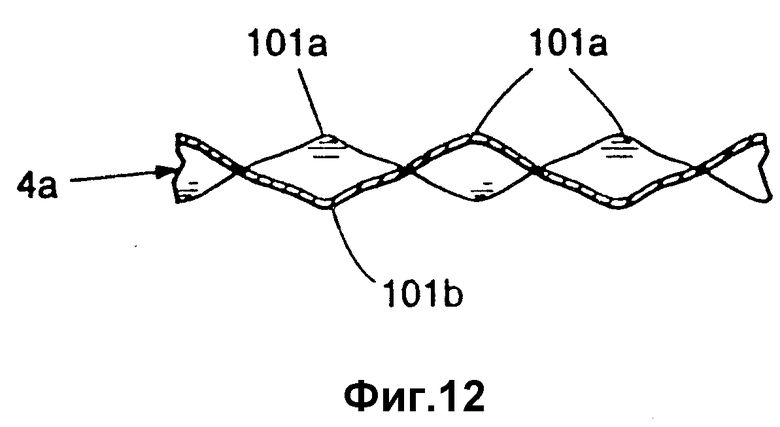

фиг. 12 - поперечное сечение слоистого материала, показанного на фиг. 11.

В соответствии с настоящим изобретением предусматривается прокладка 1, которая может использоваться в качестве теплоотражающего щита или экрана, а также в качестве теплоотвода для рассеивания тепла в требуемом месте. Прокладка, в частности, пригодна для обеспечения изоляции "горячей точки", где прокладка, которая больше, чем источник тепла, может использоваться, чтобы закрыть участок вблизи от источника тепла, за счет изучения тепла обратно в сторону источника тепла, и направления тепла, проникшего в прокладку, в требуемое место, например, вдоль наружной периферии прокладки. Например, если источник тепла имеет температуру 250oC, то можно уменьшить температуру на стороне прокладки, обращенной к источнику тепла, до более низкой температуры, например, порядка 50oC. С другой стороны, тепло, проникающее в прокладку, может направляться к ее теплоотводящему участку. Например, если теплоотводящий участок расположен на наружной периферии прокладки, то можно отвести тепло от ее центральной зоны. В соответствии с настоящим изобретением теплоотводящий участок отводит тепло от поверхности прокладки, обращенной к источнику тепла, к противоположной поверхности с более низкой температурой между ними, чем в зоне прокладки, обращенной к источнику тепла. Например, в центре прокладки может быть теплоизоляционный участок с разностью температур 200oC между поверхностью, обращенной к источнику тепла, и противоположной поверхностью прокладки, тогда как теплоотводящий участок прокладки может иметь разность температур порядка 25oC между поверхностью прокладки, обращенной к источнику тепла, и ее противоположной поверхностью.

Как показано на фиг. 1-2, прокладка 1 в соответствии с настоящим изобретением содержит большое число слоев 2 из металлической фольги, что придает прокладке гибкость. Металлическая фольга может быть из алюминия, меди, золота или любого другого подходящего металла или сплава. Толщина слоев может быть любой, но толщина порядка 0,005 см признана удовлетворительной. Однако слои могут иметь различную толщину или же одинаковую. Слои предпочтительно выполнены из алюминиевой фольги, поскольку отражательная способность ее составляет порядка 95%, а ее излучение составляет порядка 10%. Относительная излучательная способность листов может быть значительно увеличена за счет покрытия алюминиевых листов черным поверхностным покрытием. Правда, отражательная со способностью листов уменьшается пропорционально относительной эмиссионной способности. Таким образом, прокладка 1 настоящего изобретения может создаваться с учетом ее конкретного использования, то есть, если 2 прокладки делают более светлыми на участках, которые должны оставаться холодными и более темными в местах, где необходимо излучать тепло с прокладки.

Как показано на фиг. 2 и 5, слои 2 выполнены в виде стопки или пакета 3, в котором слои 2 расположены один над другим в вертикальном направлении A. Стопка 3 включает по крайней мере один теплоотводящий участок 4, где слои располагаются ближе друг к другу в вертикальном направлении, чем по крайней мере на одном изоляционном участке 5 стопки, находящимся рядом с теплоотводящим участком 4. По крайней мере один из слоев содержит большое число выпуклостей 6, выполненных на нем, разделяющих по крайней мере один слой от прилегающего одного из слоев изоляционного участка 5. Прокладка 1 может иметь один изоляционный участок 5, как показано на фиг. 1, или несколько изоляционных участков 5 как показано на фиг. 3. Теплоотводящий участок 4 может простираться вокруг всей наружной периферии прокладки, как показано на фиг. 1, или же наружная периферия может оставаться открытой в одном или нескольких местах. Слои 2 на теплоотводящем участке могут контактировать друг с другом или нет, однако слои 2 на теплоотводящем участке должны обеспечить более лучшую теплопроводность в вертикальном направлении, чем на изоляционном участке.

В предпочтительном варианте по крайней мере одна изоляционная зона 5 содержит единственный изоляционный участок, расположенный в центре прокладки, как показано на фиг. 1. В этой конструкции теплоотводящая зона 4 содержит сжатую наружную периферию стопки, которая простирается горизонтально в поперечном направлении B, перпендикулярно вертикальному направлению A, вокруг всей изоляционной зоны, при этом слои на наружной периферии скреплены друг с другом с помощью крепежных средств 7 и расположены ближе друг к другу в вертикальном направлении на теплоотводящем участке, чем на изоляционном участке.

Слои 2 в теплоотводящей зоне 4 могут скрепляться друг с другом с помощью различных крепежных средств 7. Например, слои 2 могут контактировать друг с другом в теплоотводящей зоне 4, а крепежные средства 7 могут содержать механическое крепление 7b, как показано на фиг. 4, между слоями по крайней мере на части теплоотводящего участка. Кроме того, крепежные средства 7 могут включать клей 7c между слоями 2. Если для скрепления слоев вместе на теплоотводящем участке 4 используется клей, то желательно, чтобы его толщина была порядка 0,001 см или меньше, чтобы не нарушить теплопередачу между слоями. Крепежные средства 7 могут также содержать одну или несколько скоб /не показаны/ для механического крепления слоев вместе с теплоотводящей зоной 4. Как отмечалось раньше, теплоотводящая зона или участок может включать сдавленный участок стопки, т.е. по крайней мере один из слоев 2 может иметь на себе выпуклости 6, выполненные на теплоотводящем участке. В этом случае, выпуклости, которые приплюснуты, будут металлургически или механически крепиться к прилегающему слою 2. Крепежные средства 7 могут также содержать по крайней мере одно отверстие 7, образованное срезанными поверхностями 8 слоев 2, при этом каждая из срезанных поверхностей 8 располагается в вертикальном направлении выше и ниже плоскости P1, которая копланарна с обращенными друг к другу с поверхностями двух из слоев 2. Крепежные средства 7 могут также содержать разные средства 9 для поддержания теплоотводящего участка, включающие открытую раму /не показана/ или поддон с выполненным в нем углублением 9A, служащим для приема стопки 3 из листов 2, как показано на фиг. 5. Как показано на фиг. 2, верхний лист стопки 3 может покрывать наружные кромки листов 2 в теплоотводящей зоне 4, при этом верхний лист включает часть 7a, которая изогнута или иным образом закреплена снизу под основанием одного из листов 2, как показано на фиг. 2. Вокруг наружных кромок стопки 3 может быть выполнено герметичное уплотнение, а внутренняя полость поддона может быть заполнена газом, например, ксеноном для обеспечения низкой температуры между слоями 2. Другим способом крепления слоев теплоотводящего участка является гофрирование кромок.

Прокладка 1 может содержать два слоя 2, только один из которых имеет выпуклости 6. В предпочтительном варианте по крайней мере два из слоев, прилегающих друг к другу, имеют рисунок из выпуклостей 6, при этом слои 2 смещены относительно друг друга так, что по крайней мере часть из выпуклостей не выравнена в вертикальном направлении. При такой конструкции слои 2 могут располагаться с точечным контактом с целью сведения к минимуму теплопередачу между ними в вертикальном направлении A. Выпуклости 6 могут выполняться на листах по равномерному или неравномерному рисункам или траекториям. Кроме того, выпуклости 6 могут быть выполнены так, что они находятся только на одной поверхности из листов или же они могут быть выполнены так, что они входят в обе поверхности листов, как показано с помощью слоя 2b на фиг. 5. Слой 2a на фиг. 5 иллюстрирует равномерный рисунок выпуклостей 6, тогда как слой 2b показывает равномерный рисунок выпуклостей 6 на одной его стороне и неоднородный рисунок выпуклостей 6 на другой его стороне. Аналогично, слой 2 содержит неравномерный рисунок выпуклостей 6, выпуклости 6 на слое 2 могут иметь высоту, которая значительно больше, чем у выпуклостей 6 на листе 2a. Слой 2b может иметь выпуклости 6 различной высоты, а один или более слоев 2 могут быть плоскими, как слой 2c.

В конструкции, показанной на фиг. 2, выпуклости 6 с одной стороны от средней плоскости P2, проходящей через прокладку, обращены в сторону от средней плоскости, которая перпендикулярна вертикальному направлению. Выпуклости 6 образуют углубления на одной стороне соответствующего одного из листов 2 и выступы на противоположной стороне соответствующего слоя.

По крайней мере один из слоев может иметь теплоизлучающие средства 10. Последние могут содержать черную поверхность, нанесенную по крайней мере на часть по крайней мере одной стороны по крайней мере одного из слоев. Например, теплоотводящий участок 4 может иметь черное покрытие 10 или различные части прокладки 1 могут иметь черное покрытие 10, как показано на фиг. 3. Как отмечалось раньше, черная поверхность позволяет прокладке 1 излучать 95% тепла, тогда как алюминиевая фольга, оставаясь светлой, может излучать только 10% тепла. Таким образом, черное покрытие 10 может наноситься на участки, с которых желательно излучать тепло с прокладки. Так например, если одна сторона прокладки обращена к источнику тепла, то будет желательно оставить ее светлой для отражения тепла обратно в сторону источника тепла и если теплочувствительный элемент расположен на противоположной стороне прокладки, то желательно будет оставить эту поверхность тоже светлой, чтобы предотвратить излучение тепла в сторону элемента. С другой стороны, если наружные кромки прокладки расположены в зоне свободной циркуляции воздуха, то желательно будет сдавить прокладку на этих участках для образования теплоотводящих участков 4 и на них нанести черное покрытие с целью усиления рассеяния тепла с прокладки на этих участках. Если одна поверхность прокладки обращена к источнику тепла, а противоположная ее сторона обращена к участку, на котором нет теплочувствительного элемента, то желательно будет нанести покрытие на всю поверхность прокладки, обращенную в сторону от источника тепла. Кроме того, один или более внутренних слоев прокладки могут быть покрыты теплоизлучающими средствами 10 в виде любого рисунка с одной или обеих их сторон. Таким образом, покрытие 10 взаимодействует с теплоотводящим участком 4 для направления тепла к требуемому месту на прокладке. Обычно покрытие 10 наносится на нижние слои прокладки, обращенные к источнику тепла, и простирается до теплоотводящего участка 4 для отвода тепла в сторону от источника тепла.

Прокладка 1 может включать по крайней мере один слой из холста 11, как показано на фиг. 2. Холст может содержать теплостойкий материал, например, огнезадерживающий полиэстер /"FpPE"/. Холст обычно имеет толщину порядка 0,025 см или меньше и выполнен из ткани. Холст 11 /маскировка/ может выполняться в пределах 1-2 слоев сверху прокладки. Кроме того, маскировка может содержать огнестойкую бумагу, нетканую ткань из стекловолокна, керамическую нетканую ткань или другой подходящий материал.

В соответствии с предпочтительным вариантом воплощения настоящего изобретения вышеприведенная прокладка может быть изготовлена с помощью операций сборки большого числа слоев 2 из металлической фольги в стопку 3, в которой слои расположены один над другим в вертикальном направлении A, при этом по крайней мере два из слоев отделены друг от друга большим числом выпуклостей 6, выполненных по крайней мере на одном из слоев, и операции сдавливания стопки так, чтобы образовать в ней теплоотводящий 4 и изоляционный 5 участки, причем на теплоотводящем участке 4 слои располагаются ближе друг к другу в вертикальном направлении, чем на изоляционном участке 5.

Способ в соответствии с настоящим изобретением может также включать операцию рельефного выдавливания большого числа слоев 2 таким образом, что на них образуется большое число выпуклостей 6, причем операция выдавливания производится одновременно на всех многочисленных перекрывающих слоях 2 металлической фольги, а каждый из листов после операции выдавливания содержит соответствующий один из слоев. Выпуклости могут выполняться произвольно или равномерно повторяющимся рисунком. В пределах области настоящего изобретения находится также рельефное выдавливание каждого листа отдельно. Выпуклости могут выполняться путем пропускания отдельного листа или стопки из листов между двумя роликами, имеющими на своей поверхности требуемый рисунок выпуклостей. Выпуклости могут иметь одинаковую высоту или различные высоты на индивидуальных листах, или же листы могут быть обработаны так, что один лист будет иметь выпуклости большей высоты, чем на другом листе. Выпуклости могут быть направлены наружу только с одной стороны листа или же с обеих его сторон. Предпочтительной металлической фольгой, использующейся для каждого слоя, является алюминиевая, имеющая толщину порядка 0,005 см, однако, толщина слоев может регулироваться для удовлетворения требованиям прокладки. Например, более толстые листы обеспечивают лучшую поперечную теплопередачу. Также в пределах области настоящего изобретения находится создание листов, которые имеют большую толщину в отдельных их местах, в которых требуется лучшая поперечная теплопередача.

Способ по изобретению может также включать операцию скрепления слоев вместе на теплоотводящем участке 4. Операция крепления может включать герметизацию теплоотводящего участка, скрепление одной или несколькими скобами теплоотводящего участка, гофрирование слоев вдоль теплоотводящего участка, выполнение механического крепления на теплоотводящем участке и/или металлургическое скрепление индивидуальных слоев друг с другом /например, с помощью ультразвуковой сварки, которая сопровождается удалением с поверхности алюминия окиси алюминия и скреплением индивидуальных слоев друг с другом/, нанесение клея между слоями теплоотводящего участка и/или любых других подходящих крепежных средств. Если прокладка герметизирована, то обладающий низкой теплопроводностью газ, как то ксенон, может заполняться между слоями изоляционного участка 5.

В соответствии с предпочтительным вариантом воплощения способа настоящего изобретения операция скрепления слоев вместе в теплоотводящей зоне может включать взаимный обмен слоев друг с другом за счет выполнения по крайней мере одного отверстия 7, проходящего в вертикальном направлении через слои на теплоотводящем участке, при этом по крайней мере одно отверстие 7 образовано с помощью пробойника 12, проходящего через слои. По крайней мере одно отверстие 7 может содержать большое число отверстий, как показано на фиг. 1. Пробойник может иметь большое число удаленных друг от друга выступов или зубьев 12c, каждый из которых образует соответствующее одно из отверстий 7. Операции сдавливания и крепления могут выполняться одновременно с помощью комбинированного инструмента T2, содержащего сжимаемый материал 13, осуществляющий операцию сдавливания, и пробойник 12, выполняющий операцию крепления, при этом сжимающий материал 13 и пробойник 12 смонтированы вместе бок о бок, как показано на фиг. 8. Сжимаемый материал может быть эластомером, например натуральным или синтетическим каучуком или нагруженной пружиной металлической деталью, например металлическим кольцом.

В соответствии с другим предпочтительным вариантом воплощения способа настоящего изобретения операция резки стопки 3 может выполняться так, чтобы теплоотводящий участок 4 располагался между изоляционным участком 5 и наружной кромкой 1a стопки 3. Операция резки может выполняться как отдельная операция или же одновременно с операцией сдавливания, или одновременно с операциями сдавливания и крепления. Например, операция резки может осуществляться с помощью инструмента T1, содержащего резец 14, установленный бок о бок с сжимаемым материалом 13 на соответствующей оправке 15, как показано на фиг. 7. При такой конструкции сжимаемый материал 13 будет взаимодействовать со стопкой 3 до контактирования с ней резца 14, при этом сжимаемый материал 13 будет деформироваться при сдавливании стопки с целью формирования теплоотводящего участка 4, а затем резец 14 подрезает наружную кромку 1a прокладки 1. В таком случае, когда операции резки, сдавливания и крепления выполняются одновременно, то может использоваться комбинированный инструмент T2, показанный на фиг. 8. Как показано на фиг. 8, комбинированный инструмент T2 включает пробойник 12, имеющий расположенные на расстояние друг от друга выступы 12a, сжимаемый материал 13 и резец 14, при этом все они установлены бок о бок. С помощью инструмента T2 операции резки, сдавливания и крепления могут выполняться так, чтобы сжимаемый материал 13 взаимодействовал со стопкой 3 раньше, чем резец 14 и пробойник 12 будут контактировать со стопкой во время одновременного осуществления операций резки, сдавливания и крепления, при этом сжимаемый материал 13 сжимается на заданную величину и сдавливает стопку 3 на теплоотводящем участке 4, когда резец 14 режет стопку, а пробойник 12 пробивает отверстие 7.

Также в соответствии со способом настоящего изобретения может предусматриваться операция по введению по крайней мере одного маскировочного слоя 11 в стопку. В этом случае один или несколько слоев маскировки или холста 11 могут выполняться между индивидуальными слоями 2 стопки.

В соответствии со способом настоящего изобретения может предусматриваться операция покрытия по крайней мере части по крайней мере одного из слоев 2 теплоизлучающими средствами 10. Последние предпочтительно включают черное покрытие, а операция покрытия может включать покрытие по крайней мере части теплоотводящего участка черным покрытием. Однако различные части индивидуальных слоев 2 или наружных поверхностей прокладки 1 могут быть покрыты теплоизлучающими средствами 10 в зависимости от требуемых характеристик теплопередачи у прокладки.

Прокладка в соответствии с настоящим изобретением имеет пять слоев из алюминиевой фольги, при этом верхний и нижний слои имеют толщину 0,005 см, а при промежуточных слоях имеют толщину 0,002 см. Общий размер прокладки: ширина - 30,5 см; длина - 50,8 см и толщина порядка 5 мм. Теплоотводящий участок может иметь ширину 3-10 мм, например 6 мм. Выпуклости имеют высоту порядка 1 мм, а прокладка может быть защищена поддоном, имеющим толщину порядка 0,05 см. Верхний лист может простираться над кромками поддона для удержания в его углублении прокладки. Поддон пригоден для защиты прокладки от камней и т.п., если прокладка установлена на днище автомобиля.

В соответствии с другим аспектом настоящего изобретения слоистый материал содержит первый металлический слой между двумя изоляционными слоями и второй металлический слой на наружной поверхности одного из изоляционных слоев. В этом предпочтительном варианте слой изоляционного материала на противоположной стороне от второго металлического слоя является огнезадерживающим материалом. Таким образом, предпочтительные слоистые материалы настоящего изобретения имеют одну поверхность, являющуюся слоем из огнезадерживающего волокнистого материала, а другая поверхность является металлическим слоем. Между этими двумя поверхностными слоями имеется другой слой из металла и другой слой из изоляционного материала.

Было установлено, что сочетание тонкого слоя из огнезадерживающего материала с тонким металлическим слоем, обладающим высокой теплопроводностью, обеспечивает эффективную высокотемпературную защиту для обычного изоляционного материала. Такое сочетание или комбинация позволяет использовать такие слоистые материалы в условиях более высоких температур, чем они обычно применяются, в частности, для изоляции "мест перегрева".

Примером такого использования для изоляции "горючих мест" может служить автомобильная промышленность, где требуется защитить пол пассажирского салона автомобиля от тепла, выделяющегося под полом системой выпуска, в частности, глушителем и/или каталитическим преобразователем, который может быть расположен ближе к полу, чем выпускные трубы вообще. Комбинация огнезадерживающего слоя и металлического слоя в слоистом материале настоящего изобретения обеспечивает получения у материала поверхности, которая надежна в тяжелых тепловых режимах и эффективна в защите изоляционного слоя от разрушения. Металлический слой в слоистом материале настоящего изобретения делает его, в частности, пригодным для применения в качестве "местного" теплового барьера, поскольку металлический слой имеет тенденцию проводить тепло от горячего места и рассеивать тепло более равномерно на большой поверхностной площади, тем самым защищая изоляционный слой и делая его более эффективным. Это делает также тепловые барьеры из слоистого материала настоящего изобретения более эффективными для многих случаев применения.

Было, в частности, установлено, что желательно иметь металлический поверхностный слой слоистого материала настоящего изобретения в комбинации с металлическим слоем, заделанным между двумя изоляционными слоями. Комбинация из двух металлических слоев обеспечивает превосходное тепловое экранирование и рассеивание тепла, в частности, пригодное для применения в качестве местной изоляции в автомобиле. Например, при таком использовании слоистый материал настоящего изобретения располагается так, что огнезадерживающий поверхностный слой помещается на металлический пол пассажирского салона, а металлический поверхностный слой находится сверху. Ковровая прокладка или коврик пассажирского салона располагается на металлическом поверхностном слое слоистого материала. В данном случае слоистый материал настоящего изобретения обеспечивает превосходную характеристику в качестве местного изолятора при заданной толщине и весе по сравнению с другими типами изоляторов.

В данном конкретном случае использования было установлено, что желательно иметь слоистый материал толщиной порядка 25 - 75% от общей толщины данного слоистого материла плюс коврик на полу кузова. Более предпочтительно, чтобы этот слоистый материал имел толщину 40 - 60% и наиболее предпочтительно порядка 50% от общей толщины.

Хотя слоистые материалы настоящего изобретения были рассмотрены и описаны применительно к "тепловому барьеру", однако, следует отметить, что слоистые материалы настоящего изобретения обладают превосходными акустическими свойствами.

Таким образом, слоистые материалы настоящего изобретения могут создаваться для требуемой разности температур /T/ для требуемой разности децибелов /в/ с одной стороны материала до другой. Считается, что металлический слой в слоистом материале настоящего изобретения обеспечивает неожиданное звуко-и вибро-демпфирование, поскольку он приклеен к двум нетканым волокнистым коврикам. Металлический слой предотвращает распространение звука через волокнистый коврик, а вибрационная энергия, сталкиваясь с металлическим слоем, рассеивается в коврике, к которому он прикреплен. Для специалиста в области акустики будет очевидно, что там, где тепло не является главным фактором, нет необходимости иметь огнезадерживающий слой, а достаточно иметь неогнезадерживающий нетканый волокнистый коврик.

Вообще, слоистые материалы настоящего материала могут иметь любую требуемую общую толщину, зависящую от требуемых величин изоляции /Т/ и/или требуемых величины звукоизоляции /в/. Аналогично, относительная толщина волокнистого коврика на одной стороне металлического слоя по сравнению с волокнистым ковриком на другой стороне металлического слоя будет непостоянной в зависимости от конечных свойств, которые требуются в слоистом материале. Стоимость соответствующих слоев будет часто являться определяющим фактором, также как физические свойства.

Общая толщина слоистого материала, также как толщины, плотность и другие свойства каждого слоя будут предметом выбора для специалиста в данной области вслед за приводимым здесь описанием и зависящим от конечных свойств, требующих для слоистого материала для конечного конкретного его применения. Эти факторы будут изменяться в зависимости от того, является ли его конечное применение для теплового барьера или для звукового барьера, или для того и другого. Например, используя алюминиевую фольгу толщиной 0,0025 см с арамидным нетканым волокнистым ковриком толщиной 0,25 см на одной стороне и полиэстерный нетканый волокнистый коврик на другой стороне, слоистый материал толщиной 1,9 см может обеспечивать T порядка 67oC, тогда как слоистый материал толщиной 0,95 см может обеспечивать T порядка 55oC между автомобильным выпуском и полом пассажирского салона. Для специалиста будет также очевидно, что слои в слоистом материале настоящего изобретения могут быть многочисленными слоями для обеспечения требуемых свойств, которые приводятся ниже.

В предпочтительном варианте настоящее изобретение предусматривает тонкий легкий слоистый материал для теплового барьера, имеющий толщину менее чем 2,54 см и вес менее чем 80 кг/м3. Более предпочтительно слоистый материал будет иметь толщину менее чем 1,9 см, а совсем предпочтительно менее чем 1,3 или 0,95 см. Аналогично, более предпочтительным весом является порядка от 47 до 64 кг/м3 или меньше. Огнезадерживающий слой имеет предпочтительно толщину порядка 2,5 см или меньше в сочетании с металлическим слоем, толщина которого предпочтительно составляет порядка 0,013 см или меньше. Изоляционный слой будет составлять баланс общей толщины слоистого материала. Более предпочтительно толщина огнезадерживающего слоя составляет менее 0,2 см, а совсем лучше толщина его колеблется в диапазоне от 0,08 до 0,15 см. Металлическим слоем предпочтительно является металлическая фольга, которая обеспечивает гибкость для изготовления и для конечного ее применения и имеет толщину порядка 0,008 см, лучше порядка 0,005 см и еще лучше для многих случаев ее применения толщина составляет порядка от 0,0025 см и до 0,004 см.

Материалами, которые являются предпочтительными для слоистых материалов настоящего изобретения, являются алюминиевая фольга для металлического слоя и арамидный нетканый волокнистый коврик для огнезадерживающего слоя. Изоляционный слой предпочтительно выполнен из полиэстера или нетканого коврика из стекловолокна. Слои слоистого материала могут быть скреплены или склеены друг с другом любым желаемым способом для любого конкретного конечного использования слоистого материала. Желательно избегать прокалывания или разрывания металлической фольги, тем самым сохраняя целостность поперечной теплопроводности металлического слоя.

Хотя наружный поверхностный металлический слой предпочтительно крепится с помощью клея к изоляционному слою из материала, однако, не обязательно, чтобы поверхностный металлический слой приклеивался к нему. Этот металлический слой должен находиться просто в тепловом контакте с изоляционным материальным слоем и может удерживаться в положении с помощью любых желаемых средств. В одном из вариантов этот металлический слой может быть действительно прикреплен к основанию коврика пассажирского салона и тем самым располагается в контакте с изоляционным слоем для образования слоистого материала настоящего изобретения, когда коврик размещается сверху на изоляционный слой, имеющий другой металлический слой и огнезадерживающий матерчатый слой на другой своей стороне.

Слои слоистого материала предпочтительно скрепляются с помощью клея, соответствующего температурному диапазону, в котором должен использоваться материал. Клей может наноситься в жидком или твердом виде, может распыляться как жидкость или порошок на поверхность волокнистого коврика и/или металлическую фольгу для крепления волокнистых материалов к металлической фольге. Однако предпочтительным клеем является термопластический клей, поставляемый в виде листа или пленки, толщиной обычно 0,004 см, например термопластическая клейкая пленка, изготовляемая фирмой Дюпон под торговой маркой "Сурлин". Преимущества использования клеев в виде пленки будут очевидны для специалиста в области изготовления слоистых материалов. Клейкая пленка может подаваться с ролика и размещаться между металлической фольгой и волокнистым ковриком, затем нагревается и сжимается при соответствующих температурах и давлении, чтобы клей расплавился или потек для крепления волокнистого коврика к металлической фольге. Пленочная или листовая форма клея дает процессу такие преимущества, как легкость использования, обеспечение равномерного слоя клея и отсутствие растворителей или наличия образованных воздухом частиц в процессе изготовления слоистых материалов.

На фиг. 9 показано поперечное сечение типичного слоистого материала в соответствии с данным вариантом настоящего изобретения. Слоистый материал 16 содержит металлический слой 17, к одной стороне которого с помощью клея прикреплен изоляционный слой 18. К другой стороне металлического слоя 17 приклеен огнезадерживающий слой 19. Второй металлический слой 20 в этой конструкции прикреплен к изоляционному слою 18.

Как отмечалось выше, способ крепления изоляционного слоя и/или огнезадерживающего слоя к металлическому слою может выполняться с помощью любых желаемых средств, но наиболее экономичными и удобными средствами являются клейкие средства, которые могут быть жидкими или твердыми и могут быть термопластическими или термически твердеющими клеями, а также каталитически отверждающимися клейкими системами, включая клейкие системы, отверждение которых происходит под действием воздуха или влаги. Относительные толщины трех слоев, включая слоистый материал настоящего изобретения, описанные выше, могут регулироваться специалистом в данной области, чтобы они отвечали требуемым характеристикам для любого конечного применения, для которого предназначен слоистый материал в качестве теплового барьера.

На фиг. 10 показан один из вариантов способа изготовления для формирования слоистого материала настоящего изобретения. Другие возможные варианты и его изменения также находятся в пределах области изучения настоящего изобретения и будут очевидны для специалиста в данной области. В конкретном примере, приведенном на фиг. 10, алюминиевая фольга 21 подается с барабана 24 вместе с клейкой пленкой 22 с барабана 25 и с полиэстерным или нетканым ковриком из стекловолокна с барабана 26, при этом все они направляются между наслаивающими роликами 27 и 28, которые сжимают и склеивают три слоя так, что клей 22 скрепляет волокнистый коврик 23 со слоем алюминиевой фольги 21. Тепло может прикладываться с помощью наслаивающих роликов 27 и/или 28, или же тепло может прикладываться в зонах D и/или E с целью обеспечения требуемых тепла и температуры, чтобы клей мог эффективно расплавиться или достаточно потечь, чтобы скрепить алюминиевый слой 21 со слоем волокнистого коврика 23. Или же тепло может прикладываться в зоне C для осуществления или способствования соединению клея между металлическим и волокнистым слоями.

После этого волокнистый материал 42 из алюминиевой фольги клея - изоляционного волокнистого коврика подается к наслаивающим роликам 43 и 44 вместе с огнезадерживающим волокнистым ковриком 41, который в данном варианте имеет слой уже нанесенного на поверхность огнезадерживающего волокнистого коврика, который будет контактировать с алюминиевым слоем 21 ранее сформированного слоя 42. Клейкий слой между слоем алюминиевой фольги и огнезадерживающим волокнистым ковриком может подавать отдельно, как клей 22 подается на первом этапе.

Однако в некоторых случаях может быть желательно, как показано на фиг. 2, формировать слоистый материал 41, являющийся комбинацией из огнезадерживающего волокнистого коврика 31, например, из арамидных волокон, подаваемых с ролика 33 вместе с клейкой пленкой 32, например, термопластическим клеем "Сурмин" фирмы Дюпон, подаваемой с рулона 34. Волокнистый коврик 31 и клей 32 нагреваются и склеиваются вместе в наслаивающих роликах 35 и 36 для формирования слоистого материала 41. Последний в свою очередь подается вместе со слоистым материалом 42 к наслаивающими роликами 43 и 44, при этом тепло прикладывается в зонах F и/или G для крепления волокнистого коврика 31 к алюминиевому слою 21. Второй алюминиевый слой фольги 51 подается с рулона 52 вместе с клеем 53, с рулона 54 с роликами 43 и 44 для контактирования со слоистым материалом 42, в результате чего получается окончательный слоистый материал 45 настоящего изобретения, который наматывается на барабан 46. Скрепление второго алюминиевого слоя 51 с изоляционным слом 42 может осуществляться с помощью нагретого ролика 44, при этом тепло прикладывается к верхним участкам, аналогично путевым зонам F или G и/или тепло может прикладываться с помощью печи 61. В ряде случаев желательно применять только одну печь 61, тем самым ролики 44 и 43 не будут спрессовывать или деформировать структуру слоистого материала раньше, чем затвердеет клей 53 и/или 32.

После этого окончательный или готовый слоистый материал настоящего изобретения может резаться, разрезаться или вырубаться штампом для получения различных форм, необходимых для тепловых и/или звуковых барьеров и/или изоляционных слоев для конкретного конечного применения. Скорость или слоистость и температура, применяющиеся в процессе изготовления слоистого материала, будут зависеть от используемых конкретных материалов и конкретных клейких материалов.

В противоположность варианту, показанному на фиг. 10, клей может быть жидким, который распыляется между слоями для осуществления требуемого скрепления между соответствующими волокнистыми слоями и слоем алюминиевой фольги. Или же клей может быть другого вида, например порошкообразный, а может быть комбинацией пленки, жидкости и т.п.

Слоистые материалы настоящего изобретения являются, в частности, пригодными для изделий, отвечающих Федеральному автомобильному стандарту 302 для технических условий на огнезадерживающие материалы применительно к автомобильной изоляции. В качестве огнезадерживающего слоя из нетканого волокнистого коврика, пригодного для настоящего изобретения, могут быть огнезадерживающие волокна или другие волокна, обработанные огнезадерживающим материалом.

Для обеспечения большей гибкости прокладке 1, показанной на фиг. 1, в ней могут выполняться перфорации 100, обеспечивающие более легкое ее сгибание. Такие перфорации 100 могут проходить через всю толщину прокладки. Например, для этих целей может использоваться пробойник, содержащий ряд удаленных друг от друга лезвий, толщиной порядка 0,025 см и длиной порядка 0,64 см /в направлении, параллельном ряду лезвий/. Перфорации 100 могут иметь любую форму, как-то прямую линию /не показана/, кривую, как показано на фиг. 1, или большое число прямых и/или кривых линий /не показано/. Хотя такие лезвия имеют толщину порядка 0,025 см, однако прорези, выполненные в прокладке, имеют ширину порядка пары тысячных дюйма. Благодаря такой перфорации легко сгибать /складывать/, подгонять прокладку, показанную на фиг. 1 и 5, для установки ее вокруг изделий различной формы. Перфорации могут выполняться по траектории, приспособленной к форме предмета, вокруг которого должна использоваться прокладка.

Верхний слой или лист 4, изготовленный из металла, например тонкий алюминиевый лист, может использоваться, чтобы накрывать поддон 9 /как показано на фиг. 5/, или же он может использоваться отдельно. Для улучшения прочности листа 4 на одну или обе его поверхности может быть нанесен клей, например, описанный раньше термопластический клей Сурлин. Когда покрытый клеем лист 4 нагревается, например, до 121oC, то он может скрепляться с требуемым предметом, например поддоном 9, показанным на фиг. 5. В этом случае прокладка размещается в поддоне, слой 4 располагается поверх поддона, а его наружные кромки загибаются вокруг угла поддона, после чего узел нагревается для закрепления слоя 4 к поддону 9. Наличие клеевого покрытия существенно улучшает износостойкость листа 4 и особенно его кромочных частей. Покрытый клеем лист 4 может использоваться в средах, нагретых до повышенных температур, например, 270oC, не вызывая повреждения клеевому покрытию.

Для улучшения изгибаемости листа 4 с нанесенным на него клеем или нет, описанным выше, он может снабжаться выдавленным рисунком, как показано на фиг. 11 и 12. В этом случае лист 4 может иметь ромбоидальный заштрихованный перекрестными штрихами рисунок, что позволяет листу 4a растягиваться и сжиматься, что требуется при установке листа вокруг предмета. Как показано на фиг. 11 и 12, выдавленный рисунок содержит большое число выступов и впадин, идущих между верхней и нижней точками 101. Эти точки 101 могут быть удалены друг от друга произвольно, на одинаковом расстоянии или по повторяющейся траектории, например 12,7 мм, в одну сторону и 9,5 мм в другом направлении. Глубина между наивысшей точкой 101a и наинизшей точкой 101b может составлять 0,0254 мм для листа из алюминиевой фольги, имеющего толщину 0,0508 мм.

Лист 4a может иметь перфорации, выпуклости или другие подходящие средства, как то, складки или лунки, повышающие его формуемость. Например, большое число складок или гребней может быть выполнено на листе, например, в форме рифлений или в других формах. Если применяется повторяющаяся траектория выдавливаний, то это может осуществляться с помощью соответствующей формы выдавливающего ролика, который прижимает лист 4a к ролику, имеющему мягкую поверхность. Или же, могут использоваться два выдавливающих ролика, имеющих рисунки из соответствующих выпуклостей.

Хотя настоящее изобретение было описано на примере вариантов изобретения, представленных на чертежах, для специалиста будет понятно, что могут иметь место различные модификации, не выходящие за область изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ТЕПЛА | 1993 |

|

RU2121244C1 |

| ГОРЕЛКИ, АППАРАТ И СПОСОБ СГОРАНИЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2002 |

|

RU2316471C2 |

| ВЫСОКОГИБКОЕ ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2208266C2 |

| СПОСОБ ПОСТЕПЕННО НАРАСТАЮЩЕГО РАСТЯЖЕНИЯ СЛОИСТОГО МАТЕРИАЛА С НУЛЕВОЙ ДЕФОРМАЦИЕЙ РАСТЯЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1993 |

|

RU2099191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ И ДРУГИХ УГЛЕВОДОРОДНЫХ НАНОМАТЕРИАЛОВ СЖИГАНИЕМ МНОГОЯДЕРНОГО АРОМАТИЧЕСКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА | 2002 |

|

RU2299850C2 |

| ОБРАБОТКА СПЛАВОВ ТИТАН-АЛЮМИНИЙ-ВАНАДИЙ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ С ЕЕ ПОМОЩЬЮ | 2004 |

|

RU2339731C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 2004 |

|

RU2356695C2 |

| ДВУХСЛОЙНАЯ СТРУКТУРА ДЛЯ ПОГЛОЩАЮЩИХ ИЗДЕЛИЙ | 2004 |

|

RU2369407C2 |

| СПОСОБ ПОСТЕПЕННО НАРАСТАЮЩЕГО РАСТЯЖЕНИЯ СЛОИСТОГО МАТЕРИАЛА (ЕГО ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ЕГО ВАРИЕНТЫ) | 1992 |

|

RU2095243C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2289637C2 |

Устройство предназначено для теплоизоляции и может быть использовано в качестве теплоотражающего экрана, а также в качестве теплоотвода для рассеивания тепла в требуемом месте. Прокладка, имеющая теплоизоляционный и теплоотводящий участки, содержит большое число слоев из металлической фольги, образующих стопку, слои которой расположены один над другим. При этом стопка имеет по крайней мере один теплоотводящий участок и по крайней мере один теплоизоляционный участок. Слои обеспечивают лучшую теплопроводность в вертикальном направлении на теплоотводящем участке, чем на теплоизоляционном. По крайней мере один из слоев содержит большое число выпуклостей выполненных на нем, которые отделяют один слой от другого, прилегающего к нему, на теплоизоляционном участке. Прокладка может иметь один изоляционный участок, окруженный теплоотводящим участком, а на выборочных частях слоев может быть нанесено черное покрытие для улучшения теплоизлучающих характеристик прокладки. 2 с. и 17 з.п.ф-лы, 12 ил.

| DE 4141855 A1, 24.06.93 | |||

| МЕТОД ЛЕЧЕНИЯ РЕЗУС-СЕНСИБИЛИЗАЦИИ И ПРОФИЛАКТИКИ ГЕМОЛИТИЧЕСКОЙ БОЛЕЗНИ ПЛОДА С ИСПОЛЬЗОВАНИЕМ ПЛАЗМАФЕРЕЗА И ИММУНОГЛОБУЛИНОТЕРАПИИ | 2010 |

|

RU2438717C2 |

| GB 1300390 A, 20.12.72 | |||

| Теплоизоляционный упругий блок со слоями из гофрированной пленки | 1948 |

|

SU82069A1 |

Авторы

Даты

1998-10-27—Публикация

1991-01-22—Подача