Изобретение относится к мясной и птицеперерабатывающей промышленности, точнее к способу производства сырокопченных и сыровяленных колбас.

Известен способ изготовления сухих колбасных изделий из мяса птицы, при котором мясо перерабатывается в пасту-наполнитель, в которую вводят микробиальные культуры и обычные специи, после чего путем шприцевания формуется изделие, поступающее в последующем на выдержку (патент Венгрии N 191892, кл. A 23 С 1/31, 1987).

Для данного способа характерно, что в пасту-наполнитель, представляющий собой механически обваленное мясо (ММО), добавляется говяжий жир-сырец, составляющий 20-30% к рецептуре колбасы.

Недостатком этого способа является наличие в пасте-наполнителе мелких костных включений, костного вещества, и как следствие нежелательных микроэлементов, характерных для ММО, ухудшающих физико-химические и органолептические показатели продукта и увеличивающие возможность микробиальной порчи колбасы при созревании, сушке и хранении. Кроме того, использование говяжьего жира-сырца заведомо снижает питательную ценность готового продукта, сенсорные и товарные свойства.

Также известен способ производства сухой колбасы из домашней птицы путем обработки исходного сырья холодным дымом (патент ЧССР N 195239, кл. A 22 C 11/00, 1979). Этот способ принят за прототип. По этому изобретению используют мясо индейки от грудной и бедренной частей в соотношении 70:30 в количестве 32,11%, куриное мясо от грудной части и окорочков в соотношении 60: 40 в количестве 32,11%, свиная вырезка 16,06% и задняя часть говядины 16,06%, а также посолочная азотная смесь, чеснок и специи.

Мясо отделяют от костей и сухожилий и пропускают через мясорубку со свиной вырезкой. После этого мясо выкладывают на деревянный поддон-решетку для обезвоживания при 0-5oC в течение 24 ч, затем закладывают в фаршевую мешалку, добавляют посолочную смесь, перемешивают и выдерживают при 0-5oC в течение 72 ч.

Говядину нарезают на небольшие куски, также перемешивают с посолочной смесью и выдерживают, затем пропускают через мясорубку с диаметром отверстий решетки 3 мм.

В измельченное мясо добавляют приправы, мясо индейки, курицы и свинины и измельчают все вместе на мясорубке с диаметром отверстий в решетке 4-5 мм. Смесь перемешивают, выкладывают на деревянный поддон и выдерживают при 0-5oC, а затем шприцуют в оболочку. Батоны обрабатывают холодным дымом в течение 72 ч при 20oC, затем охлаждают и помещают в темную сушилку на 18-21 сутки при 12-16oC. В течение процесса сушки колбасу обрабатывают холодным дымом при 12-16oC.

Недостатком этого способа является длительность обработки колбас холодным дымом, что увеличивает весь процесс производства сухих колбас. Кроме того, организация и строительство специализированного предприятия с поставкой и использованием мяса индейки, кур, говядины и свинины требует дополнительных площадей, оборудования для разделки и обвалки всех видов сырья.

Традиционная технология производства сухих колбас типа салями предлагает в первую очередь изготовление их из говядины, свинины и баранины.

Получение таких колбас из мяса птицы значительно сложнее, что связано с морфологическим и физико-химическим составом такого мяса. Для мяса птицы характерно большее, чем у мяса крупных животных, процентное содержание воды и обезвоживание птичьего мяса идет медленнее, чем это желательно, в связи с чем перерабатывать птичье мясо, особенно цыплят-бройлеров в сухие колбасы с использованием применявшихся ранее технологий очень сложно. За счет ускоренной и большей по сравнению с сухим остатком потерей воды сухие колбасы созревают медленнее, что может привести к крошливой консистенции и значительной деформации колбасного батона.

Исследования и традиционная практика показывает, что мясо убойных домашних животных отличается от мяса птицы по содержанию жиров и белков, что снижает усвояемость этих колбас.

В связи с этим в настоящее время за рубежом и у нас в стране на передний план выдвинута идея увеличения доли потребления мяса птицы, обоснованная физиологическими расчетами и взглядами на рациональное питание. Поскольку религиозные воззрения многих народов запрещают употребление в пищу мясо некоторых видов убойных животных, спрос на сухие колбасы из мяса птицы также возрастает.

Целью изобретения является ускорение технологии процесса и улучшение потребительских и функциональных свойств сухих колбас из мяса птицы.

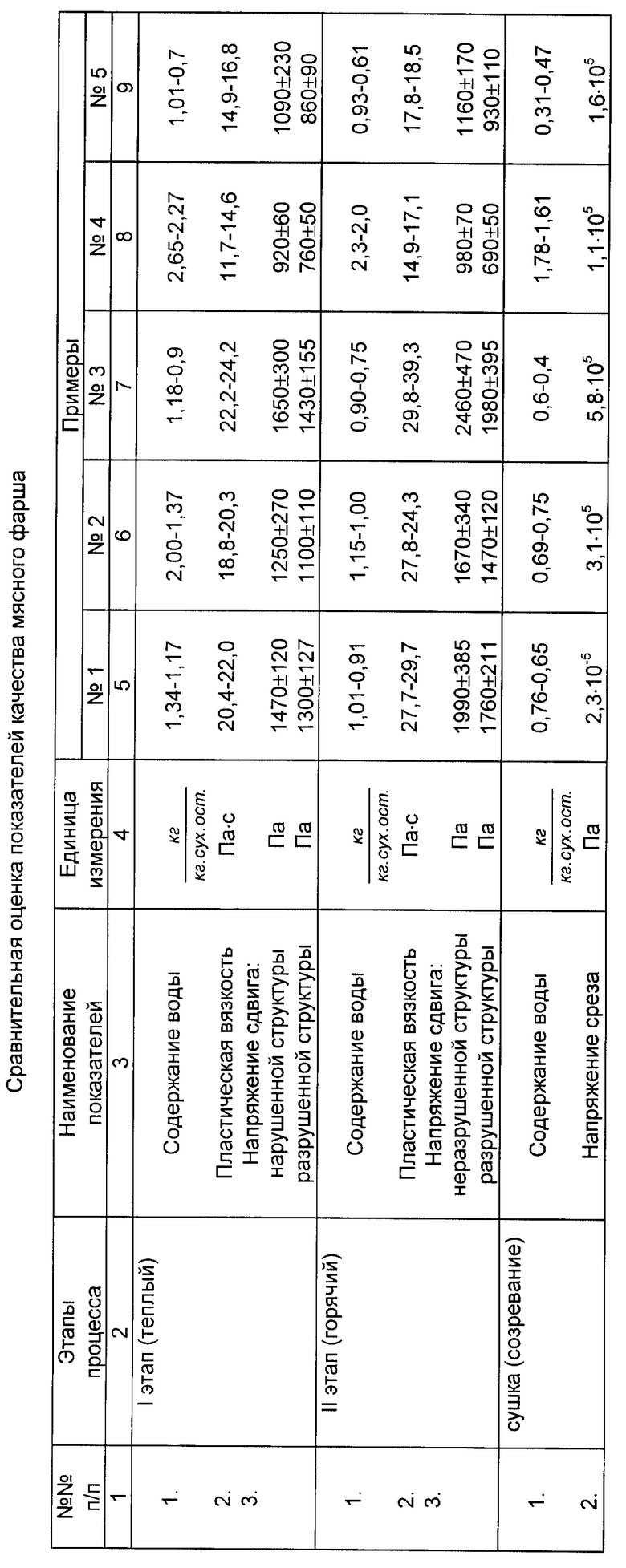

Поставленная цель достигается техническим решением, представляющим новый способ производства сухих колбас, предусматривающий подготовку мяса, посолочных смесей и оболочки, посол и приготовление фарша в куттере или мешалке, наполнение оболочек фаршем, осадку, копчение и сушку, отличается тем, что в качестве сырья используют куриное и индюшиное мясо, а также шпик свиной в количестве 15-35%, при этом первый, холодный этап технологического процесса, включающий приемы и операции измельчения или перемешивания фарша при содержании воды 2,0 - 0,9 кг на 1 кг сухого остатка и пластической вязкости 18,8 - 24,2 Па•с, а второй этап, теплый, включающий приемы и операции копчения и сушки, ведет при содержании воды 1,15 - 0,75 кг воды на 1 кг сухого остатка и пластической вязкости 24,3 - 39,5 Па•с.

Напряжение сдвига неразрушенной структуры мясного фарша на первом этапе находится в интервале 1100 - 1430 Па, а на втором этапе соответственно 1670 - 2460 Па и 1470 - 1980 Па.

Формирование вторичной структуры готовой сухой колбасы в процессе ее копчения ведет при содержании воды 0,76 - 0,4 кг воды на 1 кг сухого вещества до достижения напряжения среза 2,3•105 - 5,8•105 Па.

Первый, холодный этап технологического процесса ведут при (-4) - 4oC в течение 2-5 суток при относительной влажности воздуха 85-95%, копчение и сушку батонов колбасы в течение 10-17 суток при ОВВ 75-84% и скорости движения воздуха в интервале 0,1 - 1,0 м/с.

На ускорение процесса созревания и сушки по предлагаемому способу оказывает влияние степень измельчения мяса, наличие стартовых культур, рецептура, вид колбасной оболочки и др., но решающее влияние оказывают изменения разности влагосодержания в центре и на поверхности продукта, определяющие скорость сушки, а также формирование структуры готового продукта и достижения заданных структурно-механических свойств. Чем выше влагосодержание, тем выше скорость сушки и наоборот.

Величину влагосодержания мясного фарша на начальном этапе процесса изменяют количеством шпика в рецептуре, добавка которого находится в интервале 15 - 35%, а содержание воды изменяют 1,47 - 0,75 кг воды на 1 кг сухого остатка.

Таким образом, сопоставительный анализ предложенного способа производства сухих колбас из мяса птицы с известным прототипом позволяет сделать вывод, что заявляемый способ отличается составом, количественным соотношением компонентов и параметрами ведения определенных технологических приемов и операций, позволяющими придать мясному продукту товарные показатели и свойства сухих колбас и свидетельствует о соответствии заявленного решения критерию "новизна".

Пример 1. Продукт вырабатывают по следующей технологической схеме: мясо без кожи от окорочков или бедра вместе со шпиком выдерживают не более 1-2 суток при температуре не ниже минус 2-1oC массой куска 150 - 200 г, затем направляют в посол и снова выдерживают 1-2 суток. Выдержанные в посоле куски мяса и шпика измельчают на кусочки размером рисового зерна с добавлением пряностей, жидкого бактериального препарата, нитрита натрия, коньяка и других рецептурных ингредиентов в следующем количественном соотношении, мас.%:

Мясо цыплят или индеек - 72,5

Шпик - 25,0

Посолочная смесь - 2,5

Пример 2. Проводят аналогично примеру 1 со следующей рецептурой, мас.%:

Мясо индейки или цыплят - 82,5

Шпик - 15,0

Посолочная смесь - 2,5

Пример 3. Проводят аналогично примеру 1 со следующей рецептурой, мас.%:

Мясо цыплят или индейки - 62,5

Шпик - 35,0

Посолочная смесь - 2,5

Пример 4. Проводят аналогично примеру 1 со следующей рецептурой, мас.%:

Мясо цыплят или индейки - 92,5

Шпик - 5,0

Посолочная смесь - 2,5

Пример 5. Проводят аналогично примеру 1 со следующей рецептурой, мас.%:

Мясо цыплят или индейки - 52,5

Шпик - 45,0

Посолочная смесь - 2,5

В примерах 1-3 состав и приведенные соотношения компонентов рецептур фарша обладают реологическими свойствами, которые быстро и объективно измеряются инструментально и имеют показания, приведенные в таблице.

Колбаса, изготовленная по примеру 1, имеет батоны цилиндрической формы, ровной поверхностью, равномерным распределением влаги по центральным, средним и поверхностным слоям, обладает хорошей нарезаемостью, товарными свойствами и соответствует по качеству требованиям технических условий, предъявляемым к этому виду продукта.

Колбасы, изготовленные по примерам 2 и 3, имеют батоны цилиндрической или слегка овальной формы на разрезе и соответствуют требованиям технических условий без отличия по примеру 1.

Структурно-механические свойства, определяемые инструментально и объективно характеризующие качество колбасы, соответствуют параметрам предложенного способа на всех этапах технологического процесса.

Колбасы, приготовленные по примерам 4 и 5, имеют отклонения как по объективным инструментальным характеристикам, так и по товарным свойствам. Батоны деформированы по длине и сечению, на разрезе имеют вакуоли, пустоты с изменяющимся цветом от серого до слабокоричневого, фарш рыхлый, вкус кисловатый, запах посторонний, не соответствует данному виду продукта.

Таким образом, изобретение позволяет изготовить продукты с улучшенными органолептическими свойствами, объективным контролем режимов обработки на всех этапах производства и разработать технологию и ассортимент сухих колбас из мяса птицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛБАСА СЫРОВЯЛЕНАЯ ИЗ МЯСА ПТИЦЫ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2005 |

|

RU2303914C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРОВЯЛЕНОГО ЦЕЛЬНОМЫШЕЧНОГО ФОРМОВАННОГО ПРОДУКТА ИЗ МЯСА ПТИЦЫ | 2004 |

|

RU2265378C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОСОЛА МЯСА ВОДОПЛАВАЮЩЕЙ ПТИЦЫ | 1993 |

|

RU2084185C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЫХ ПРОДУКТОВ ИЗ МЯСА ПТИЦЫ | 2013 |

|

RU2520018C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАРЕНЫХ КОЛБАСНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2037299C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЯ КОЛБАСНОГО ПОЛУКОПЧЕНОГО | 2017 |

|

RU2643253C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЬНОМЫШЕЧНЫХ СЫРОКОПЧЕНЫХ МЯСОПРОДУКТОВ | 2000 |

|

RU2171064C1 |

| Способ производства колбасных изделий | 1982 |

|

SU1069758A1 |

| Способ производства изделия колбасного вареного на основе растительных компонентов | 2020 |

|

RU2747232C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРОКОПЧЕНЫХ И СЫРОВЯЛЕНЫХ КОЛБАС | 2010 |

|

RU2452244C2 |

Изобретение относится к мясной и птицеперерабатывающей промышленности, касается производства сухих колбас из мяса птицы. В качестве сырья используют куриное или индюшиное мясо с добавлением шпика свиного в количестве 15 - 35%. Технологический процесс производства сухих колбас делят на два этапа: холодный включает приемы и операции выдержки (обезвоживания), посол и созревание (осадка) мяса и фарша, теплый включает приемы и операции обезвоживания фарша при копчении и сушке колбасных батонов. Весь первый этап проводят при (-4) - (+4)oC в течение 2 - 5 суток при относительной влажности воздуха (ОВВ) 85 - 95 %, второй этап - копчение и сушку в течение 10 - 17 суток при ОВВ 82 - 88 % и скорости движения воздуха в интервале 0,1 - 1,0 м/с. По окончании второго этапа колбаса готова к употреблению и пригодна для длительного хранения. Объективный контроль режимов обработки на всех этапах производства обеспечивает улучшение органолептических свойств и высокое качество колбасы. 1 табл.

| НАВЕСНАЯ КОРНЕУБОРОЧНАЯ МАШИНА | 0 |

|

SU195239A1 |

| Эндел Кармас | |||

| Технология колбасных изделий | |||

| - М.: Легкая и пищевая промышленность, 1981, с.240-241. | |||

Авторы

Даты

1998-11-10—Публикация

1997-02-12—Подача