Изобретение относится к устройствам для получения пара и предназначено для применения в нефтяной промышленности, преимущественно в установках для термической очистки насосно-компрессорных труб от парафиновых осадков.

При протекании нефти через насосно-компрессорные трубы на стенках их полостей отлагаются парафиновые осадки, которые при длительном протекании нефти частично или полностью закупоривают трубы, приводя трубопровод к непригодности в дальнейшей эксплуатации.

Стоимость насосно-компрессорных труб составляет значительную часть затрат на добычу и транспортировку нефти и нефтепродуктов. Сокращение эксплуатационных расходов за счет увеличения срока использования насосно-компрессорных труб повышает эффективность нефтедобычи в целом.

Добыча нефти, как правило, осуществляется в районах, удаленных от транспортных путей. Доставка насосно-компрессорных труб к месту их установки и эксплуатации требует расходов, соизмеримых со стоимостью труб. Затраты на очистку насосно-компрессорных труб от парафиновых осадков в местах непосредственной их эксплуатации как минимум на порядок меньше, чем стоимость изготовления и доставки насосно-компрессорных труб к месту эксплуатации.

Заявителем разработана и подготовлена к промышленному производству установка для очистки насосно-компрессорных труб от парафиновых осадков. Конструкция этой установки, защищенной патентом России N 2050054, содержит газогенератор в виде реактивного двигателя, кожух-контейнер для размещения насосно-компрессорных труб. Установка выполнена разборной на отдельные элементы, при этом размеры и масса каждого элемента выполнены такими, что они позволяют осуществлять их перевозку в стандартных контейнерах наземным или воздушным транспортом.

Испытания опытного образца установки подтвердили ее высокую производительность при очистке насосно-компрессорных труб.

Обработка труб в установке производится при температуре, превышающей 400oC. При этой температуре парафиновые осадки, заполняющие полости обрабатываемых труб, частично выгорают и при этом образуют экологически вредные соединения, что препятствует широкому использованию установки.

Указанный недостаток может быть устранен применением устройства, позволяющего с его помощью понизить температуру потока в установке до 130 - 150oC и при этом сохранить количество тепла, переносимого потоком. Кроме того, конструкция устройства как элемента установки для очистки насосно-компрессорных труб от парафиновых осадков должна позволять осуществлять его перевозку в стандартном контейнере наземным или воздушным транспортом.

Известно устройство, содержащее корпус с полостью с входом и выходом, которое можно использовать для снижения температуры газового потока [1].

Нагрев воды до температуры парообразования в этом устройстве производится за длительный промежуток времени, достигающий одного часа, что приводит к непроизводительному увеличению времени очистки насосно-компрессорных труб от парафиновых осадков и увеличению стоимости очистки.

Наиболее близким к предлагаемому устройству по своей конструкции является парогенератор, содержащий корпус с полостью с входом и выходом, выполненными соосно, разбрызгиватель [2].

Недостатком известного парогенератора является то, что его конструкция не позволяет без дополнительных доработок осуществлять ремонт и техническое обслуживание элементов его конструкции, также при работе в зимних условиях при низких температурах окружающей среды производительность парогенератора снижается за счет конденсации пара на стенках полости корпуса.

Изобретение предназначено для устранения упомянутых недостатков, а также направлено на достижение технического результата, заключающегося в повышении производительности устройства, увеличении долговечности работы, уменьшении эксплуатационных расходов.

Технический результат достигается тем, что парогенератор, содержащий корпус с полостью с входом и выходом, выполненными соосно, распылитель, согласно изобретению снабжен направляющим кольцом, по меньшей мере двумя парами крепежных узлов, а распылитель в нем выполнен по меньшей мере в виде двух трубок с отверстиями в стенках, в стенке корпуса и в стенке направляющего кольца перпендикулярно оси симметрии корпуса выполнены по меньшей мере две пары соосных отверстий с перекрещивающимися осями, при этом крепежные узлы лепестками прикреплены к наружной поверхности корпуса соосно парам отверстий, выполненных в стенке корпуса, направляющее кольцо установлено в полости корпуса соосно входу и выходу, а трубки с отверстиями в стенках проходят через разрезные втулки, пары отверстий, выполненных в корпусе, и пары отверстий, выполненных в стенке направляющего кольца, и взаимодействуют с крепежными узлами.

Также согласно изобретению парогенератор снабжен по меньшей мере одним выполненным в виде пластины отражателем, установленным наклонно в нижней части полости корпуса между направляющим кольцом и выходом.

Кроме того, согласно изобретению парогенератор снабжен выполненным в виде воронки с двумя парами соосных отверстий в стенке, с перекрещивающимися осями испарителем и двумя штырями, при этом испаритель размещен в полости корпуса между направляющим кольцом и выходом, а штыри пропущены через пары соосных отверстий в стенке испарителя и концами прикреплены к стенке корпуса, причем горловина испарителя направлена к входу, а носик испарителя - к выходу.

Кроме того, согласно изобретению в парогенераторе каждый крепежный узел выполнен в виде втулки с фланцем, с лепестками с плечиками и зажима, при этом зажим охватывает лепестки.

Указанная совокупность существенных признаков, отличающих изобретение от аналога, позволяет повысить производительность парогенератора, уменьшить эксплуатационные расходы.

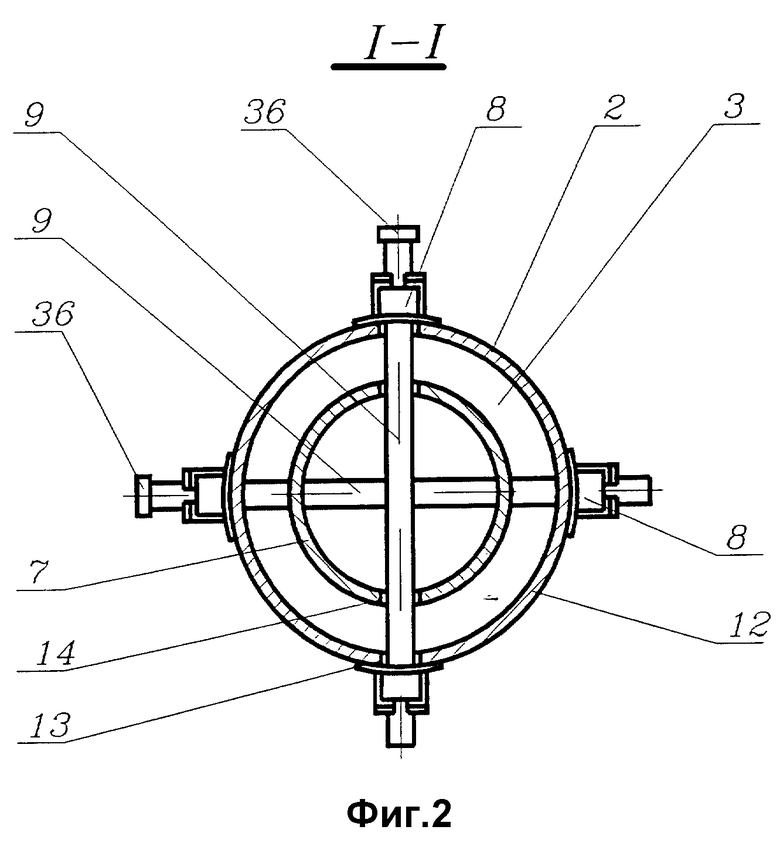

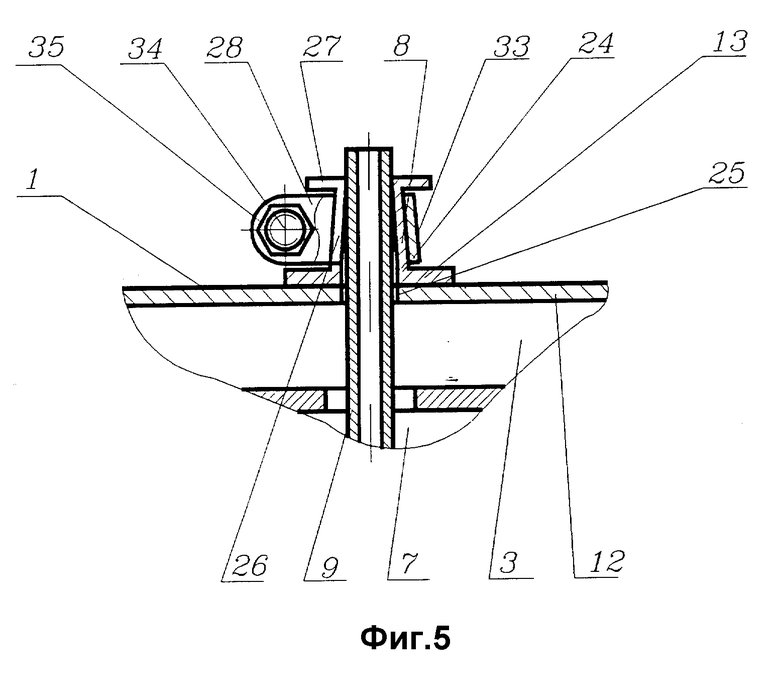

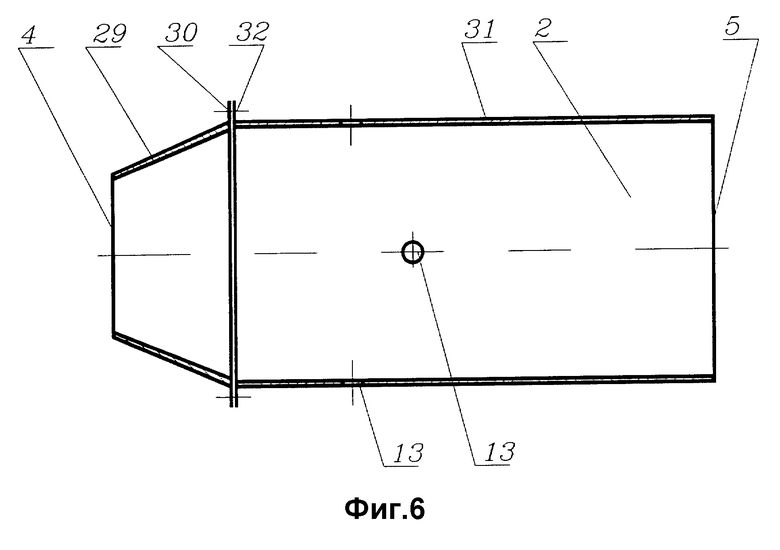

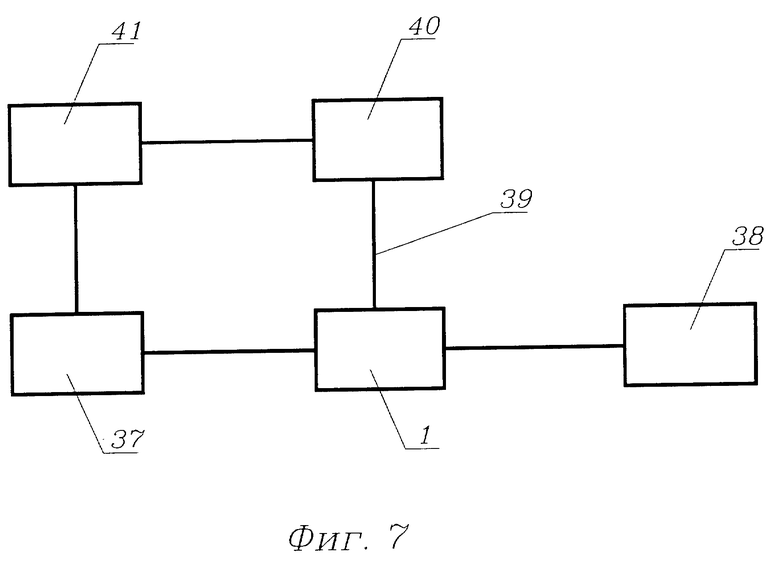

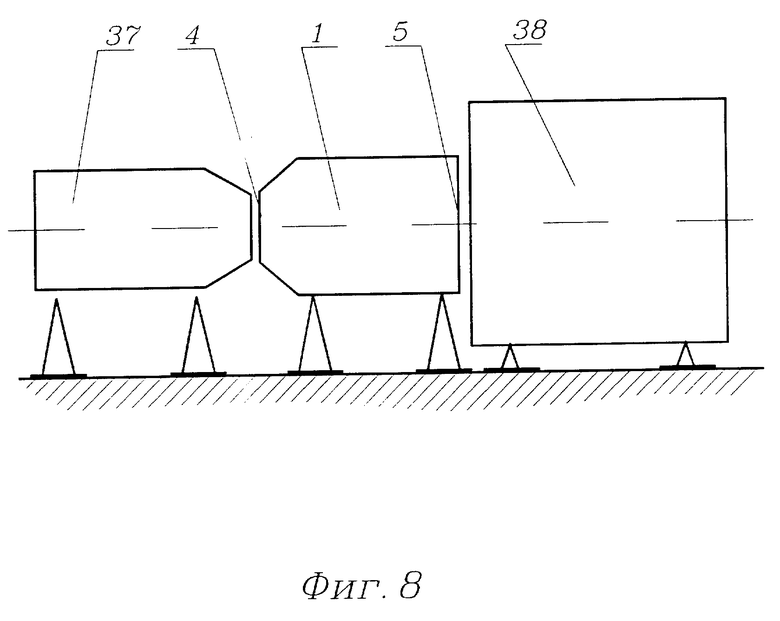

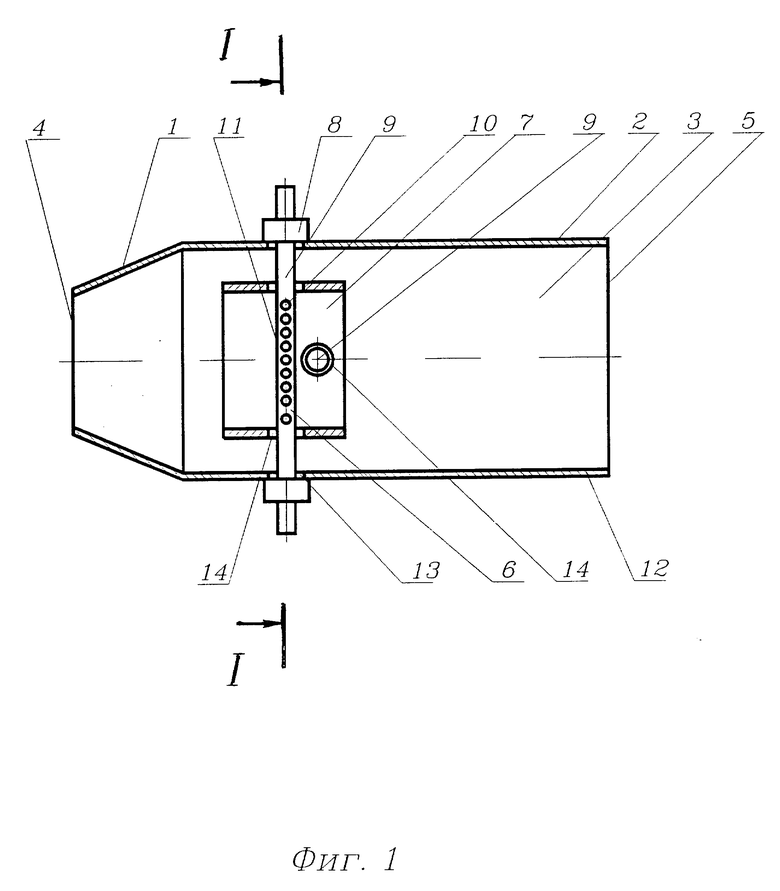

В дальнейшем сущность изобретения поясняется описанием приемов ее выполнения и прилагаемыми чертежами, где на фиг. 1 изображена структурная схема парогенератора, согласно изобретению; на фиг. 2 - место I фиг. 1 - изображает структурную схему распылителя согласно изобретению; на фиг. 3 - структурная схема парогенератора с выполненными в виде пластин отражателями согласно изобретению; на фиг. 4 - структурная схема парогенератора с выполненными в виде воронки испарителем согласно изобретению; на фиг. 5 - структурная схема крепежного узла согласно изобретению; на фиг. 6 - схематический чертеж, поясняющий конструкцию корпуса; на фиг. 7 - схема, поясняющая соединение парогенератора с реактивным двигателем и контейнером установки для очистки труб от парафиновых осадков; на фиг. 8 - схематический чертеж, поясняющий соединение парогенератора с системой подачи воды.

Парогенератор 1 содержит корпус 2, выполненный в виде тела вращения, с полостью 3 с входом 4 и выходом 5, выполненными соосно оси симметрии корпуса 2, распылитель 6.

Согласно изобретению парогенератор 1 снабжен направляющим кольцом 7, по меньшей мере двумя парами крепежных узлов 8, распылитель 6 выполнен по меньшей мере в виде двух трубок 9 с отверстиями 10 в стенках 11, в стенке 12 корпуса 2 перпендикулярно оси симметрии корпуса 2 выполнены по меньшей мере две пары соосных отверстий 13 с перекрещивающимися осями, в стенке направляющего кольца 7 перпендикулярно оси симметрии корпуса 2 выполнены по меньшей мере две пары соосных отверстий 14 с перекрещивающимися осями, крепежные узлы 8 прикреплены к наружной поверхности корпуса 2 соосно парам отверстий 13, выполненным в стенке 12 корпуса, направляющее кольцо 7 установлено в полости 3 корпуса 2 соосно входу 4 и выходу 5, трубки 9 с отверстиями в стенках проходят через втулки 8, пары отверстий 13, выполненные в стенке 12 корпуса 2, и пары отверстий 14, выполненные в стенке направляющего кольца 7, и взаимодействуют с крепежными узлами 8.

Согласно изобретению парогенератор 1 снабжен по меньшей мере одним выполненным в виде пластины отражателем 15, установленным наклонно в нижней части полости 3 корпуса 2 между направляющим кольцом 7 и выходом 5.

Согласно изобретению парогенератор 1 снабжен выполненным в виде воронки с двумя парами соосных отверстий 16 в стенке 17, с перекрещивающимися осями испарителем 18 и двумя штырями 19, при этом испаритель 18 размещен в полости 3 корпуса 2 между направляющим кольцом 7 и выходом 5, а штыри 19 пропущены через пары соосных отверстий 16 и концами 20 и 21 прикреплены к стенке 12 корпуса 2, например, при помощи резьбового соединения, причем горловина 22 испарителя направлена к входу 4, а носик 23 испарителя - к выходу 5.

Согласно изобретению в парогенераторе 1 каждый крепежный узел 8 выполнен в виде втулки 24 с фланцем 25, с лепестками 26 с плечиками 27 и зажима 28, при этом зажим 28 охватывает лепестки 26.

Для удобства сборки или профилактического осмотра или ремонта корпус 2 выполнен составным - из конического патрубка 29 с фланцем 30 и цилиндрической трубы 31 с фланцем 32. Конический патрубок 29 и цилиндрическая труба 31 жестко соединены при помощи фланцев 30, 32 и, например, болтов.

Вход 4 и выход 5 выполнены в виде отверстий в коническом патрубке 29 и в цилиндрической трубе 31.

Втулки 24 прикреплены к наружной поверхности стенки 12 корпуса 2 парогенератора, например, при помощи сварки соосно соответствующим им отверстиям 13.

Каждый зажим 28 состоит из хомута 33 со стягивающим винтом 34 и с гайкой 35. Хомуты 33 зажимов 28 охватывают лепестки 26 соответствующих им втулок 24.

В стенке 11 каждой трубки 9 отверстия 10 выполнены на участке по длине, меньшем величины внутреннего диаметра направляющего кольца 7. В одном из концов каждой трубки 9 при помощи резьбового соединения установлена заглушка 36.

Каждая трубка 9 пропущена через соответствующую ей пару отверстий 13, выполненных в стенке 12 корпуса 2, через отверстия в соответствующей ей паре втулок 24 и через соответствующую ей пару соосных отверстий 14, выполненных в стенке направляющего кольца 7, и жестко прикреплена к корпусу 2 при помощи системы - пара зажимов 28, лепестки 26, пара втулок 24, фланцы 25, при этом участок каждой трубки 9, на котором выполнены отверстия 10, расположен внутри направляющего кольца 7.

Оси симметрии пар отверстий 13, выполненных в стенке 12 корпуса 2, расположены под углом друг к другу, а расстояние между осями симметрии соседних пар отверстий 13 равно или превышает диаметр трубки 9. Диаметр отверстий 14, выполненных в стенке направляющего кольца 7, по величине больше наружного диаметра трубок 9.

Направляющее кольцо 7 своей стенкой взаимодействует с трубками 9, лежащими в разных плоскостях, и таким образом центрируется относительно полости 3 корпуса 2.

Выполненный в виде воронки испаритель 18 своей стенкой взаимодействует со штырями 19, лежащими в разных плоскостях, и таким образом центрируется относительно полости 3 корпуса 2.

Длина выполненного в виде воронки испарителя 18, диаметр горловины 22, диаметр носика 23, расстояние, на котором испаритель 18 закреплен в полости 3 относительно направляющего кольца 7 и выхода 5, выбраны таким образом, что при работе парогенератора количество тепла, передаваемое от теплового потока воде, поступающей из распылителя 6 в полость 3 корпуса 2, наибольшее и при этом количество неиспаренной воды наименьшее.

Выполненные в виде пластин отражатели 15 изготовлены, например, из нержавеющей стали и при помощи сварного соединения жестко прикреплены к стенке 12 в нижней части полости 3 корпуса 2 под острым углом к оси симметрии корпуса 2.

Корпус 2, направляющее кольцо 7, трубки 9 с отверстиями в стенке, втулки 24 с фланцами и лепестками, отражатели 15, испаритель 18 и соединительные элементы выполнены из металла, способного противостоять воздействию химически агрессивной среды, например из нержавеющей стали.

Для работы парогенератор 1 устанавливают на установку для очистки насосно-компрессорных труб от парафиновых осадков между реактивным двигателем 37 и контейнером 38 для размещения насосно-компрессорных труб таким образом, что выход реактивного двигателя направлен к входу 4 парогенератора, а выход 5 парогенератора направлен к входу контейнера 38. Расстояние между элементами реактивного двигателя, контейнера для размещения насосно-компрессорных труб выбирается таким образом, что при работе установки для очистки насосно-компрессорных труб от парафиновых осадков не происходит соприкосновения кромок входа 4 и выхода 5 с реактивным двигателем и контейнером, а подсос окружающей газообразной среды наименьший. Открытые концы трубок 9 с отверстиями трубопроводом 39 соединяют с системой 40 подачи жидкости, например воды. Помещают в контейнер 38 загрязненные парафиновыми осадками трубы. По сигналу от системы 41 управления запускается реактивный двигатель 37 и система 40 подачи жидкости.

Вода из системы 40 подачи жидкости поступает в трубки 9 и через отверстия 10 в стенках 11 поступает в полость 3 корпуса 2. Давление воды в трубках 9 таково, что под его воздействием вытекающие из отверстий 10 струи дробятся на отдельные капли, заполняющие часть поперечного сечения полости 3, ограниченную направляющим кольцом 7.

Горячий газ от реактивного двигателя 37 через вход 4 поступает в полость 3 и направляющим кольцом 7 разделяется на два потока.

Большая часть горячего газа, образующего внутренний поток, протекает внутри направляющего кольца 7, где взаимодействует с каплями воды, поступающими из отверстий 10 в стенках 11 трубок 9, при этом капли дробятся, их суммарная поверхность увеличивается и за счет этого увеличивается количество тепла, передаваемого от газа к воде. В результате происходит испарение воды и образование парогазовой смеси.

Меньшая часть горячего газа, образующая наружный поток, обтекает направляющее кольцо 7 снаружи и течет вдоль поверхности корпуса 2 в полости 3, препятствуя контакту пара и неиспаренных капель воды с холодной поверхностью корпуса 2 в полости 3.

Отдельные крупные капли воды под действием силы тяжести отклоняются от осевой траектории движения и опускаются в нижнюю часть полости 3 корпуса 2 и попадают на поверхность выполненных в виде пластин отражателей 15. Наружный поток газа взаимодействует с каплями воды, попавшими на поверхность выполненных в виде пластин отражателей 15. От взаимодействия с наружным потоком газа капли воды растекаются по поверхности выполненных в виде пластин отражателей 15 и с кромок отражателей срываются в направлении внутреннего потока и захватываются им.

Наружный поток горячего газа, обтекая наружную поверхность выполненного в виде воронки испарителя 18, передает ему тепло, при этом испаритель 18 нагревается и передает тепло внутреннему потоку, поступающему в испаритель 18 через горловину 22. От воздействия тепла, передаваемого от испарителя 18 внутреннему потоку, вода, содержащаяся во внутреннем потоке в виде капель, преобразуется в пар и смешивается с парогазовой смесью внутреннего потока.

Часть потока, протекающая между наружной поверхностью направляющего кольца 7 и поверхностью полости 3, передает тепло стенке 12 корпуса 2 и наружной поверхности стенки испарителя 18, при этом стенка 12 корпуса 2 и стенка испарителя 18 нагреваются, что, в свою очередь, способствует уменьшению конденсации пара на стенке корпуса 2 в полости 3.

При профилактическом осмотре, очистке или ремонте парогенератора отсоединяют трубки 9 распылителя 6 от трубопровода 39 системы 41 подачи жидкости, освобождают все соединительные и крепежные элементы парогенератора 1 от соответствующих им соединительных и крепежных элементов установки для термической очистки насосно-компрессорных труб от парафиновых осадков, снимают парогенератор 1 с рамы установки, отворачивают стягивающие винты 34 хомутов 33, зажимов 28, при этом усилие сжатия, действующее на лепестки 26 втулок 24, уменьшается до нуля и лепестки 26 расходятся, освобождая трубки 9, при этом плечики 27, выполненные на лепестках 26, препятствуют самопроизвольному удалению зажимов 28 с втулок 24, затем вынимают трубки 9 из соосных отверстий 13 и 14, выполненных в стенке корпуса 2 и в стенке направляющего кольца 7, и из отверстий во втулках 24, в корпусе 2 и втулках 24 отворачивают заглушки 36, после этого прочищают технологическими приспособлениями внутренние поверхности трубок 9 и отверстия 10 в стенках 11 трубок 9 от посторонних частиц и грязи. В очищенные трубки 9 вставляют заглушки 36, трубки 9 вставляют в соответствующие им пары соосных отверстий 13 и 14, выполненных в стенке корпуса 2 и в стенке направляющего кольца 7, и в отверстия втулок 24 заворачивают стягивающие винты 34 зажимов 28, при этом хомуты 33 зажимов 28 стягиваются, усилие от каждого хомута 33 передается на соответствующие им лепестки 26 втулок 24. От воздействия усилия от хомутов 33 зажимов 28 лепестки 26 сгибаются и взаимодействуют с поверхностью трубок 9. Усилие взаимодействия лепестков со стенкой предотвращает перемещение трубки относительно корпуса парогенератора во время протекания по нему газового потока от реактивного двигателя. Затем устанавливают парогенератор 1 на установку для термической очистки насосно-компрессорных труб от парафиновых осадков и соединяют ее с системой 41 управления и системой 40 подачи жидкости.

Литература

1. Авторское свидетельство СССР N 311088, МПК F 22 B 27/06, 1971.

2. Патент России N 2059152, МПК F 22 B 1/26, 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ФЛЮИДА | 1999 |

|

RU2148708C1 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2157495C1 |

| ВЕРТИКАЛЬНЫЙ КОМПРЕССОР | 2001 |

|

RU2221167C2 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2004 |

|

RU2268397C1 |

| СВЕТИЛЬНИК | 2010 |

|

RU2462658C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДУПРЕЖДЕНИЯ ОБРАЗОВАНИЯ И ЛИКВИДАЦИИ АСФАЛЬТОСМОЛИСТЫХ И ПАРАФИНОВЫХ ОТЛОЖЕНИЙ В СКВАЖИННЫХ ТРУБАХ | 2002 |

|

RU2228431C2 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ СМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2006 |

|

RU2312207C2 |

| МОДУЛЬ ПОЖАРОТУШЕНИЯ | 2022 |

|

RU2815249C1 |

| КАМЕРА ДЛЯ ИСПЫТАНИЙ ПОЖАРНЫХ ИЗВЕЩАТЕЛЕЙ | 1999 |

|

RU2168214C2 |

| СПОСОБ ЛИКВИДАЦИИ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ В СКВАЖИНЕ | 2000 |

|

RU2186200C2 |

Устройство предназначено для получения пара в нефтяной промышленности, преимущественно в установках для термической очистки насосно-компрессорных труб от парафиновых осадков. Парогенератор (1) содержит корпус (2), выполненный в виде тела вращения, с полостью (3) с входом (4) и выходом (5), выполненными соосно оси симметрии корпуса (2). Распылитель (6) снабжен направляющим кольцом (7), по меньшей мере двумя парами крепежных узлов (8). Распылитель (6) выполнен по меньшей мере в виде двух трубок (9) с отверстиями (10) в стенках (11). В стенке (12) корпуса (2) перпендикулярно оси симметрии корпуса (2) выполнены по меньшей мере две пары соосных отверстий (13) с перекрещивающимися осями. В стенке направляющего кольца (7) перпендикулярно оси симметрии корпуса (2) выполнены по меньшей мере две пары соосных отверстий (14) с перекрещивающимися осями. Крепежные узлы (8) прикреплены к наружней поверхности корпуса (2) соосно парам отверстий (13), выполненным в стенке (12) корпуса. Направляющее кольцо (7) установлено в полости (3) корпуса (2) соосно входу (4) и выходу (5). Трубки (9) с отверстиями в стенках проходят через втулки (8) пары отверстий (13), выполненных в стенке (12) корпуса (2), и пары отверстий (14), выполненных в стенке направляющего кольца (7), и взаимодействуют с крепежными узлами (8). Использование изобретения позволяет повысить производительность парогенератора, уменьшить эксплуатационные расходы. 2 з.п. ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, 2059152 A, 27.04.96 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, 311088 A, 21.08.68 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, 0427033 A3, 20.10.90 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| FP, 2495280 A, 01.12.80 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД ВЫКЛЮЧАТЕЛЯ | 2015 |

|

RU2605938C1 |

Авторы

Даты

1998-11-10—Публикация

1997-05-27—Подача