В основном и согласно своему первому аспекту настоящее изобретение касается газовой промышленности и, в частности, способа охлаждения под давлением газов, содержащих метан и углеводороды с С2 и выше, для их дальнейшего разделения.

Более конкретно согласно своему первому аспекту настоящее изобретение касается способа охлаждения под давлением сжиженного природного газа, содержащего метан и углеводороды с С2 и выше, включающий в себя первый этап (I), во время которого указанный сжиженный под давлением природный газ расширяют (Ia) для получения потока расширенного сжиженного природного газа, во время которого расширенный сжиженный природный газ разделяют (Ib) на первую относительно более летучую головную фракцию и на первую относительно менее летучую хвостовую фракцию, во время которого собирают (Ic) первую хвостовую фракцию, содержащую охлажденный сжиженный природный газ, во время которого (Id) первую головную фракцию нагревают, сжимают в первом компрессоре и охлаждают для получения первой сжатой фракции горючего газа, которую собирают, во время которого из первой сжатой фракции извлекают (Ie) вторую сжатую фракцию, которую затем охлаждают и смешивают с потоком расширенного сжиженного природного газа.

Такие способы охлаждения хорошо известны специалистам и применяются уже много лет.

Способ охлаждения сжиженного природного газа (СПГ), упомянутый выше во вступительной части, применяют известным образом для удаления азота, иногда присутствующего в большом количестве в природном газе. В этом случае получаемый при помощи этого способа горючий газ обогащают азотом, тогда как из охлажденного сжиженного природного газа азот удаляют.

Установки для сжижения природного газа имеют вполне определенные характеристики и ограничения, обусловленные производительностью входящих в них производственных элементов. Следовательно, установка для производства сжиженного природного газа при нормальных условиях работы ограничена своей максимальной производительностью. Единственным решением для увеличения объема производства является строительство новой установки.

Учитывая стоимость таких инвестиций, необходимо убедиться, что необходимое увеличение производства может быть долгосрочным, чтобы облегчить амортизацию этих инвестиций.

В настоящее время даже для краткосрочного увеличения производительности установки для получения сжиженного природного газа, работающей на пределе своих возможностей, не существует решения иного, кроме привлечения дорогостоящих капиталовложений в строительство другой производственной установки.

Объем производства сжиженного природного газа (СПГ) в основном зависит от мощности компрессоров, применяемых для охлаждения и сжижения природного газа.

В этом контексте первой задачей настоящего изобретения является разработка способа, соответствующего родовому понятию, приведенному выше во вступительной части, обеспечивающего увеличение мощности установки для производства СПГ без строительства другой установки для производства СПГ, в основном отличающегося тем, что он содержит второй этап (II), во время которого вторую сжатую фракцию сжимают (IIa) во втором компрессоре, соединенном с расширительной турбиной, для получения третьей сжатой фракции, во время которого (IIb) третью сжатую фракцию охлаждают, после чего разделяют на четвертую сжатую фракцию и на пятую сжатую фракцию, во время которого (IIc) четвертую сжатую фракцию охлаждают и расширяют в расширительной турбине, соединенной со вторым компрессором, для получения расширенной фракции, которую нагревают, а затем вводят в первую ступень среднего давления компрессора (К1), и во время которого (IId) пятую сжатую фракцию охлаждают, затем смешивают с потоком расширенного сжиженного природного газа.

Первым преимуществом настоящего изобретения является то, что производительность производственной установки, работающей на 100% своей мощности и производящей определенный объем сжиженного природного газа при температуре -160°С и давлении, близком к 50 бар, при том, что все остальные рабочие параметры остаются постоянными, можно увеличить только путем повышения температуры производства сжиженного природного газа.

Однако СПГ складируется примерно при -160°С под низким давлением (менее 1,1 абсолютных бар), и повышение температуры складирования приведет к повышению давления складирования, что повлечет за собой непомерные расходы, а также создаст проблемы транспортировки по причине значительных объемов производства СПГ.

Следовательно, СПГ должен производиться при температуре, близкой к -160°С, перед его складированием.

Вторым преимуществом настоящего изобретения является разработка оригинального решения для преодоления этих производственных ограничений при помощи способа охлаждения СПГ, который можно легко адаптировать к уже существующему процессу производства СПГ, при этом данное решение не требует значительных материальных и финансовых средств для осуществления этого способа. Такое решение включает в себя получение СПГ в существующей установке для производства СПГ при температуре, превышающей -160°С, а затем его охлаждение примерно до -160°С при помощи способа в соответствии с настоящим изобретением.

Третьим преимуществом настоящего изобретения является изменение способа охлаждения сжиженного природного газа с высоким содержанием азота, известного из предшествующего уровня техники и упомянутого во вступительной части, и обеспечение использования этого способа как для СПГ с высоким содержанием азота, так и для СПГ с низким содержанием азота. В последнем случае получаемый при помощи этого способа горючий газ содержит очень мало азота и, следовательно, имеет состав, близкий к составу сжиженного природного газа с низким содержанием азота.

Согласно первому аспекту способа в соответствии с настоящим изобретением поток расширенного сжиженного природного газа может быть разделен перед этапом (Ib) на вторую головную фракцию и на вторую хвостовую фракцию, вторую головную фракцию можно нагреть и ввести в первый компрессор во вторую ступень среднего давления, промежуточную между первой ступенью среднего давления и ступенью низкого давления, а вторую хвостовую фракцию можно разделить на первую головную фракцию и на первую хвостовую фракцию.

Согласно первому аспекту способа в соответствии с настоящим изобретением каждый этап сжатия может сопровождаться этапом охлаждения.

Согласно своему второму аспекту настоящее изобретение касается охлажденного сжиженного природного газа и горючего газа, получаемых при помощи любого из определенных выше способов.

Согласно своему третьему аспекту настоящее изобретение касается установки для охлаждения сжиженного под давлением природного газа, содержащего метан и углеводороды с С2 и выше, содержащей средства для осуществления первого этапа (I), во время которого указанный сжиженный под давлением природный газ расширяется (Ia) для получения потока расширенного сжиженного природного газа, во время которого указанный расширенный сжиженный природный газ разделяется (Ib) на первую относительно более летучую головную фракцию и на первую относительно менее летучую хвостовую фракцию, во время которого собирается (Ic) первая хвостовая фракция, содержащая охлажденный сжиженный природный газ, во время которого (Id) первая головная фракция нагревается, сжимается в первом компрессоре и охлаждается для получения первой сжатой фракции горючего газа, которая собирается, во время которого из первой сжатой фракции извлекается (Ie) вторая сжатая фракция, которая затем охлаждается и смешивают с потоком расширенного сжиженного природного газа, отличающейся тем, что она содержит средства для осуществления второго этапа (II), во время которого вторая сжатая фракция сжимается (IIa) во втором компрессоре, соединенном с расширительной турбиной, для получения третьей сжатой фракции, во время которого (IIb) третья сжатая фракция охлаждается, после чего разделяется на четвертую сжатую фракцию и на пятую сжатую фракцию, во время которого (IIc) четвертая сжатая фракция охлаждается и расширяется в расширительной турбине, соединенной со вторым компрессором, для получения расширенной фракции, которая нагревается, а затем вводится в первую ступень среднего давления компрессора (К1), и во время которого (IId) пятая сжатая фракция охлаждается, затем смешивается с потоком расширенного сжиженного природного газа.

Согласно первому варианту в соответствии с третьим аспектом настоящее изобретение касается установки, содержащей средства для разделения потока расширенного сжиженного природного газа перед этапом (Ib) на вторую головную фракцию и на вторую хвостовую фракцию, средства для нагрева и последующего введения второй головной фракции в первый компрессор во вторую ступень среднего давления, промежуточную между первой ступенью среднего давления и ступенью низкого давления, и средства для разделения второй хвостовой фракции на первую головную фракцию и на первую хвостовую фракцию.

Согласно первой форме выполнения настоящего изобретения в соответствии с его третьим аспектом оно касается установки, в которой первая головная фракция и первая хвостовая фракция разделяются в первой сепараторной колбе.

Согласно второй форме выполнения настоящего изобретения в соответствии с его третьим аспектом оно касается установки, в которой первая головная фракция и первая хвостовая фракция разделяются в дистилляционной колонне.

Согласно форме выполнения в соответствии с первым вариантом его третьего аспекта настоящее изобретение касается установки, в которой поток расширенного сжиженного природного газа можно разделить на вторую головную фракцию и на вторую хвостовую фракцию во второй сепараторной колбе.

Согласно второй форме выполнения в соответствии с его третьим аспектом настоящее изобретение касается установки, в которой дистилляционная колонна содержит, по меньшей мере, один боковой и/или донный ребойлер, при этом собираемая с тарелки дистилляционной колонны жидкость, циркулирующая в указанном ребойлере, нагревается во втором теплообменнике, затем опять вводятся в дистилляционную колонну в нижнюю ступень указанной тарелки, и поток расширенного сжиженного природного газа охлаждается в указанном втором теплообменнике.

Согласно третьей форме выполнения в соответствии с его третьим аспектом настоящее изобретение касается установки, в которой охлаждение первой головной фракции и расширенной фракции и нагрев четвертой сжатой фракции и пятой сжатой фракции осуществляются в одном и том же первом теплообменнике.

Согласно первому варианту в соответствии с его третьим аспектом настоящее изобретение касается установки, в которой вторая головная фракция нагревается в первом теплообменнике.

Отличительные признаки, другие задачи, подробности и преимущества настоящего изобретения будут более очевидны из нижеследующего описания со ссылками на прилагаемые схематические чертежи, представленные исключительно в качестве неограничительных примеров, на которых:

Фиг.1 - изображение функциональной блок-схемы установки для сжижения природного газа согласно форме выполнения из предшествующего уровня.

Фиг.2 - изображение функциональной блок-схемы установки для удаления азота из сжиженного природного газа согласно первой форме выполнения из предшествующего уровня.

Фиг.3 - изображение функциональной блок-схемы установки для удаления азота из сжиженного природного газа согласно второй форме выполнения из предшествующего уровня.

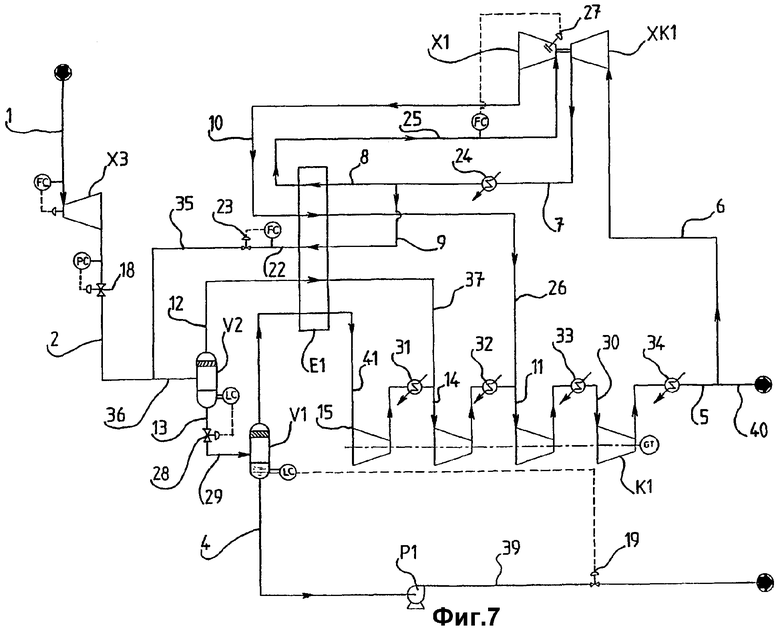

Фиг.4, 5, 6 и 7 - изображение функциональных блок-схем установок для удаления азота из сжиженного природного газа в соответствии с предпочтительными формами выполнения настоящего изобретения.

На этих семи фигурах использованы символы, в частности "FC", обозначающий "прибор контроля расхода", "GT", обозначающий "газовую турбину", "GE", обозначающий "электрический генератор", "LC", обозначающий "прибор контроля уровня жидкости", "РС", обозначающий "прибор контроля давления", "SC", обозначающий "прибор контроля скорости", и "ТС", обозначающий "прибор контроля температуры".

Для большей ясности и точности трубопроводы, применяемые в установках, показанных на фиг.1-7, обозначаются теми же позициями, что и циркулирующие в них газовые фракции.

Как показано на фиг.1, представленная установка предназначена для переработки известным способом природного газа 100, подвергнутого сушке, десульфурации и удалению углерода, для получения сжиженного природного газа 1, получаемого, как правило, при температуре ниже минус 120°С.

Эта установка для сжижения СПГ содержит два независимых охладительных контура. Первый охладительный контур 101, соответствующий пропановому циклу, обеспечивает первичное охлаждение примерно при -30°С в теплообменнике Е3 путем расширения и испарения жидкого пропана. Нагретый и расширенный пар пропана сжимают во втором компрессоре К2, затем полученный сжатый газ 102 охлаждают и сжижают в водяных охладителях 103, 104 и 105.

Второй охладительный контур 106, соответствующий, как правило, циклу, в котором используют смесь азота, метана, этана и пропана, обеспечивает значительное охлаждение обрабатываемого природного газа для получения сжиженного природного газа 1. Присутствующий во втором охладительном цикле текучий теплоноситель сжимают в третьем компрессоре К3 и охлаждают в водяных теплообменниках 118 и 119, затем охлаждают в водяном теплообменнике 114 для получения текучей среды 107. Последнюю охлаждают и сжижают в теплообменнике Е3 для получения охлажденного и сжиженного потока 108. Последний разделяют на паровую фазу 109 и на жидкую фазу 110, которые вводят в нижнюю часть криогенного теплообменника 111. После охлаждения жидкую фазу 110 извлекают из теплообменника 111 для последующего расширения в турбине Х2, соединенной с электрическим генератором. Расширенную текучую среду 112 после этого вводят в криогенный теплообменник 111 над его нижней частью, где ее используют для охлаждения текучих сред, циркулирующих в нижней части теплообменника, путем распыления на трубопроводы с находящейся в них охлаждаемой текучей средой при помощи распылительных установок. Паровая фаза 109 циркулирует в нижней части криогенного теплообменника 111, где она охлаждается и сжижается, затем опять охлаждается при циркуляции в верхней части криогенного теплообменника 111. Наконец, эту охлажденную и сжиженную фракцию 109 расширяют в вентиле 115, затем используют для охлаждения текучих сред, циркулирующих в верхней части криогенного теплообменника 111, путем распыления на трубопроводы, в которых проходят охлаждаемые текучие среды. Распыляемые внутри криогенного теплообменника 111 охлаждающие жидкости собираются затем в основании последнего для получения потока 106, направляемого в компрессор К3.

Подвергнутый сушке, десульфурации и удалению углерода природный газ 100 охлаждают в пропановом теплообменнике 113, затем подвергают сушке, которая может состоять, например, в пропускании через молекулярное сито, например цеолит, и обработке для удаления ртути, например, путем пропускания через губчатое серебро или любой другой улавливатель ртути в камере 116 для получения очищенного природного газа 117. Последний охлаждают и частично сжижают в теплообменнике Е3, направляют сначала в нижнюю часть, а затем в верхнюю часть криогенного теплообменника 111 для получения сжиженного природного газа 1. Последний, как правило, получают при температуре ниже -120°С.

Как видно из фиг.2, представленная установка предназначена для обработки известным образом сжиженного природного газа 1 с высоким содержанием азота для получения, с одной стороны, охлажденного сжиженного природного газа с низким содержанием азота 4 и, с другой стороны, первой сжатой фракции 5, являющейся сжатым горючим газом с высоким содержанием азота.

СПГ 1 сначала расширяют и охлаждают в расширительной турбине Х3, которая управляется при помощи прибора контроля расхода СПГ, циркулирующего в трубопроводе 1, затем снова расширяют и охлаждают в вентиле 18, открытие которого зависит от давления СПГ на выходе компрессора Х3, для получения потока расширенного сжиженного природного газа 2. Последний разделяют на первую относительно более летучую головную фракцию 3 и на первую относительно менее летучую хвостовую фракцию 4 в колбе V1. Первую хвостовую фракцию 4, содержащую охлажденный сжиженный природный газ, собирают и отсасывают при помощи насоса Р1, направляют в вентиль 19, открытием которого управляет прибор уровня жидкости на дне колбы V1, а затем удаляют из установки и складируют.

Первую головную фракцию 3 нагревают в первом теплообменнике Е1, затем вводят в ступень низкого давления 15 компрессора К1, соединенного с газовой турбиной GT. Этот компрессор К1 содержит несколько ступеней сжатия 15, 14, 11 и 30 с постепенно повышающимся давлением и несколько водяных охладителей 31, 32, 33 и 34. После каждого этапа сжатия сжатые газы охлаждают при прохождении через теплообменник, предпочтительно водяной. По завершению этапов сжатия и охлаждения из первой головной фракции 3 получают сжатый горючий газ с высоким содержанием азота 5. Этот горючий газ собирают и удаляют из установки.

Установка, показанная на фиг.3, предназначена для обработки известным способом сжиженного природного газа 1 с высоким содержанием азота для получения, с одной стороны, охлажденного сжиженного природного газа с низким содержанием азота 4 и, с другой стороны, первой сжатой фракции 5, которая является сжатым горючим газом с высоким содержанием азота. В этой установке сепараторная колба V1 заменена дистилляционной колонной С1 и теплообменником Е2.

СПГ 1 сначала расширяют и охлаждают в расширительной турбине Х3, скорость которой регулируется прибором контроля расхода СПГ, циркулирующего в трубопроводе 1, затем охлаждают в теплообменнике Е2 для получения охлажденного потока 20. Последний циркулирует в вентиле 21, открытие которого управляется прибором контроля давления, установленным на трубопроводе 20 на входе указанного вентиля 21, для получения потока расширенного сжиженного природного газа 2. Поток расширенного сжиженного природного газа 2 разделяют на первую относительно более летучую головную фракцию 3 и на первую относительно менее летучую хвостовую фракцию 4 в дистилляционной колонне С1. Первую хвостовую фракцию 4, содержащую охлажденный сжиженный природный газ, собирают и отсасывают насосом Р1, направляют в вентиль 19, открытие которого управляется прибором уровня жидкости на дне колбы V1, затем удаляют из установки и складируют.

Дистилляционная колонна С1 содержит донный ребойлер 16, в котором используется жидкость, содержащаяся на тарелке 17. Циркулирующий в ребойлере 16 поток нагревают в теплообменнике Е2, а затем вводят в донную часть дистилляционной колонны С1.

Первую головную фракцию 3 подвергают обработке, аналогичной представленной на фиг.3, для получения первой сжатой газовой фракции 5, являющейся горючим газом с высоким содержанием азота, и второй сжатой фракции 6, являющейся отборной фракцией сжатого горючего газа. Аналогично эту последнюю фракцию нагревают в теплообменнике Е1 для получения охлажденного потока 22. Этот поток 22 также смешивают с потоком расширенного сжиженного природного газа 2.

Показанная на фиг.4 установка предназначена для обработки с помощью устройства в соответствии с настоящим изобретением сжиженного природного газа 1 с высоким содержанием азота для получения, с одной стороны, охлажденного сжиженного природного газа с низким содержанием азота 4 и, с другой стороны, сжатого горючего газа с высоким содержанием азота 5.

Эта установка содержит общие с фиг.3 элементы, в частности расширение и охлаждение СПГ 1 для получения потока расширенного СПГ 2. Точно так же разделение на первую головную фракцию 3 и на первую хвостовую фракцию 4 осуществляют аналогичным образом в дистилляционной колонне С1. Наконец, как и в предыдущем случае, поток горючего газа 5 получают при помощи последовательных операций сжатия и охлаждения. В отличие от способа, показанного на фиг.3, вторую сжатую фракцию 6, извлекаемую из первой сжатой газовой фракции 5, подают в компрессор ХК1, соединенный с расширительной турбиной Х1, для получения третьей сжатой фракции 7. Последнюю охлаждают в водяном охладителе 24, затем разделяют на четвертую сжатую фракцию 8 и на пятую сжатую фракцию 9.

Четвертую сжатую фракцию 8 охлаждают в теплообменнике Е1 для получения фракции 25, которую расширяют в турбине Х1. В турбине Х1 получают расширенный поток 10, который нагревают в теплообменнике Е1 для получения нагретого расширенного потока 26. Этот нагретый расширенный поток 26 вводят в ступень среднего давления 11 компрессора К1.

Пятую сжатую фракцию 9 охлаждают в теплообменнике Е1 для получения фракции 22, которую расширяют в вентиле 23, а затем смешивают с расширенной фракцией СПГ 2.

Расширитель Х1 содержит входной направляющий вентиль 27, который, изменяя угол вхождения потока 25 на лопатки турбины Х1, изменяет скорость вращения последней и, следовательно, изменяет мощность, поступающую на компрессор ХК1.

Показанная на фиг.5 установка предназначена для обработки с помощью устройства в соответствии с настоящим изобретением сжиженного природного газа 1 предпочтительно с высоким содержанием азота для получения, с одной стороны, охлажденного сжиженного природного газа с низким содержанием азота 4 и, с другой стороны, сжатого горючего газа 5 с высоким содержанием азота, если сжиженный природный газ 1 его содержит.

Эта установка содержит аналогичные фиг.4 элементы, в частности производство в дистилляционной колонне С1 первой головной фракции 3 и первой хвостовой фракции 4. Точно так же первую головную фракцию 3 сжимают в компрессоре К1 и охлаждают в охладителях 31-34 для получения первой сжатой фракции 5. Вторую отборную фракцию 6 извлекают из первой сжатой фракции 5, после чего сжимают в компрессоре ХК1, соединенном с расширительной турбиной Х1, и на выходе получают третью сжатую фракцию 7. Последнюю разделяют на четвертую сжатую фракцию 8 и на пятую сжатую фракцию 9.

Четвертую сжатую фракцию 8 охлаждают в теплообменнике Е1 для получения фракции 25, которую охлаждают в турбине Х1. Турбина Х1 выдает расширенный поток 10, который нагревают в теплообменнике Е1 для получения нагретого расширенного потока 26. Этот нагретый расширенный поток 26 вводят в ступень среднего давления 11 компрессора К1.

Пятую сжатую фракцию 9 охлаждают в теплообменнике Е1 для получения фракции 21, которую расширяют в вентиле 23, а затем смешивают с расширенной фракцией СПГ 2.

Расширитель Х1 содержит входной направляющий вентиль 27, функция которого определена в описании выше со ссылкой на фиг.4.

В отличие от фиг.4 показанная на фиг.5 установка дополнительно содержит сепараторную колбу V2, в которой поток расширенного природного газа 2 разделяют на вторую головную фракцию 12 и на вторую хвостовую фракцию 13.

Вторую головную фракцию 12 нагревают в теплообменнике Е1, затем вводят в ступень среднего давления 14 компрессора К1 под давлением, промежуточным между входным давлением ступени низкого давления 15 и давлением ступени среднего давления 11.

Вторую хвостовую фракцию 13 охлаждают в теплообменнике Е2 для получения фракции охлажденного СПГ 20. Эту последнюю фракцию расширяют и охлаждают в вентиле 28 для получения фракции расширенного и охлажденного СПГ 29. Открытием вентиля 28 управляет прибор контроля уровня жидкости в колбе V2. Поток 29 вводят в дистилляционную колонну С1 и там разделяют на первую головную фракцию 3 и на первую хвостовую фракцию 4.

Как уже отмечалось со ссылкой на фиг.4, дистилляционная колонна С1 содержит ребойлер 16, в который отбирают жидкость, содержащуюся на тарелке 17 дистилляционной колонны С1, для ее нагрева в теплообменнике Е2 путем теплообмена с потоком 13 и вводят ее в основание колонны. Точно так же первую хвостовую фракцию 4 отсасывают насосом Р1 и направляют через вентиль 19, открытием которого управляет прибор контроля уровня жидкости на дне дистилляционной колонны С1.

Показанная на фиг.6 установка предназначена для обработки с помощью устройства в соответствии с настоящим изобретением сжиженного природного газа 1 предпочтительно с низким содержанием азота для получения, с одной стороны, охлажденного сжиженного природного газа с низким содержанием азота 4 и, с другой стороны, сжатого горючего газа 5 с высоким содержанием азота в случае использования СПГ 1 с высоким содержанием азота.

Эта установка содержит элементы, аналогичные фиг.2 и фиг.4 и 5.

Показанная в упрощенном виде на фиг.6 установка конструктивно похожа на установку, показанную на фиг.4, за исключением дистилляционной колонны С1, которая заменена на сепараторную колбу V1, и теплообменника Е2, который здесь отсутствует по причине отсутствия ребойлера при использовании сепараторной колбы. В данном случае поток расширенного СПГ 2 вводят непосредственно в сепараторную колбу V1 для разделения на первую головную фракцию 3 и на первую хвостовую фракцию 4.

Замена дистилляционной колонны С1 на колбу V1 не меняет хода этапов способа, описанного со ссылкой на фиг.5. Тем не менее, поскольку сепараторная колба V1 отличается более низким характеристиками по сравнению с дистилляционной колонной С1, охлажденный СПГ 4 будет содержать больше азота в случае использования устройства, описанного со ссылкой на фиг.6, чем в случае использования устройства, представленного на фиг.5. Само собой разумеется, что по своим физическим и химическим параметрам используемый в обоих случаях СПГ 1 является идентичным и содержит по меньшей мере небольшое количество азота.

Показанная на фиг.7 установка предназначена для обработки с помощью устройства, соответствующего способу согласно настоящему изобретению, сжиженного природного газа 1 предпочтительно с низким содержанием азота для получения, с одной стороны, охлажденного сжиженного природного газа 4 и, с другой стороны, сжатого горючего газа 5.

Эта установка содержит элементы, общие с фиг.2 и с фиг.4 и 5.

Показанная в упрощенном виде на фиг.7 установка конструктивно похожа на установку, показанную на фиг.5, за исключением дистилляционной колонны С1, которая заменена на сепараторную колбу V1, и теплообменника Е2, который здесь отсутствует по причине отсутствия ребойлера при использовании сепараторной колбы. В данном случае поток расширенного СПГ 2 вводят непосредственно в сепараторную колбу V1 для разделения на вторую головную фракцию 12 и на вторую хвостовую фракцию 13.

Вторую головную фракцию 12 нагревают в теплообменнике Е1, затем вводят в компрессор К1 в ступень среднего давления 14, промежуточную между ступенью низкого давления 15 и ступенью среднего давления 11, точно так же, как описано со ссылкой на фиг.5.

Замена дистилляционной колонны С1 на колбу V1 не меняет хода этапов способа, описанного со ссылкой на фиг.5. Тем не менее, поскольку сепараторная колба V1 отличается более низким характеристиками по сравнению с дистилляционной колонной С1, охлажденный СПГ 4 будет содержать больше азота в случае использования устройства, описанного со ссылкой на фиг.6, чем в случае использования устройства, представленного на фиг.5. Само собой разумеется, что для сравнения используемый СПГ 1 в обоих случаях является идентичным по своим физическим и химическим параметрам.

Для конкретной оценки характеристик установки, работающей в рамках способа в соответствии с настоящим изобретением, ниже представлены примеры, которые являются всего лишь иллюстративными и не носят ограничительного характера.

Эти примеры даются на основе двух различных природных газов "А" и "В", состав которых приведен ниже в таблице 1:

Эти газы сознательно показаны без углеводородов с С2 и выше, чтобы не отягощать расчеты.

Другие рабочие условия соответствуют следующим параметрам (цифровые обозначения относятся к фиг.1):

- Температура влажного природного газа 100: 37°С

- Давление влажного природного газа 100: 54 бар

- Предварительное охлаждение охладителем 113 перед сушкой: 23°С

- Температура сухого газа после прохождения через камеру 116: 23,5°С

- Давление сухого газа: 51 бар

- Температура охлаждающей воды: 30°С

- Температура на выходе водяного теплообменника: 30°С

- Температура конденсации пропана: 47°С

- КПД центробежных компрессоров К1, К2 и К3: 82%

- КПД расширительной турбины Х2: 85%

- КПД осевого компрессора ХК1: 86%

- Мощность на линии вала GE6: 31570 кВт

- Мощность на линии вала GE7: 63140 кВт

- Мощность на линии вала GE5D: 24000 кВт

Мощность на линии вала является мощностью, поступающей на вал газовой турбины "Дженерал Электрик", обозначаемой GE5D, GE6 и GE7. Турбины этого типа соединены с компрессорами К1, К2 и К3, показанными на фиг.1-7.

Расход сжижаемого природного газа выбирают таким образом, чтобы задействовать мощность на линии вала. Предусмотрены три следующих случая (для способа сжижения, описанного со ссылкой на фиг.1):

- Использование для привода одной турбины GE6 и одной турбины GE7, что соответствует объему получаемого при -160°С СПГ примерно 3 миллиона тонн в год.

- Использование для привода двух турбин GE7, что соответствует объему получаемого при -160°С СПГ примерно 4 миллиона тонн в год.

- Использование для привода трех турбин GE7, что соответствует объему получаемого при -160°С СПГ примерно 6 миллионов тонн в год.

Одним из приемов, позволяющих легко рассчитывать влияние параметра, не вдаваясь в детали способа, является использование понятий "теоретическая работа" в совокупности с понятием "энергия".

Для того чтобы система переходила от состояния 1 в состояние 2 ее надо загрузить теоретической работой, которая выражается следующим уравнением:

W1 - 2 = TO× (S1 - S2) - (H1 - H2),

где:

W1-2: теоретическая работа (кДж/кг)

TO: температура выделения тепла (К)

S1: энтропия в состоянии 1 (кДж/К·кг)

S2: энтропия в состоянии 2 (кДж/К·кг)

H1: энтальпия в состоянии 1 (кДж/кг)

H2: энтальпия в состоянии 2 (кДж/кг)

В данном случае температуру выделения тепла принимают равной 310,15 К (37°С). Состоянием 1 является природный газ при 37°С и 51 бар, а состоянием 2 - СПГ при температуре Т2 и 50 бар.

Нижеприведенная таблица 2 иллюстрирует изменение теоретической работы для сжижения природных газов А и В в зависимости от температуры СПГ на выходе процесса сжижения. При постоянной мощности охладительных компрессоров уменьшение теоретической работы выражается в возможном повышении производительности цикла сжижения.

Из таблицы видно, что цифры для газов А и В близки между собой. Возможное увеличение производительности составляет примерно 1,14% на °С температуры СПГ 1, получаемого на выходе установки сжижения, показанной на фиг.1.

Производительность С1 для температуры Т1 получаемого СПГ зависит от производительности С0 при температуре Т0 и выражается следующим уравнением:

С1 = С0 × 1,0114(Т1-Т0),

где:

С1: объем производства СПГ при Т1 (кг/час)

С0: контрольный объем производства СПГ при Т0 (кг/час)

Т1: температура получения СПГ (°С)

Т2: контрольная температура получения СПГ (°С)

Отсюда следует, что при -140°С производительность установки для получения СПГ составляет 125,5% ее производительности при -160°С, что является значительным увеличением.

Реальная работа установки для производства СПГ будет, разумеется, зависеть от выбранного способа. Способ, описанный со ссылкой на фиг.1, известный под названием MCR®, является хорошо известным и широко распространенным и был разработан компанией APCI.

В данном случае этот способ применяется особым образом, что делает его очень эффективным: пропановый цикл содержит 4 ступени, а охлаждение MCR (многокомпонентный хладагент, поток 106, фиг.1) и пропана (поток 102, фиг.1) осуществляют в теплообменнике Е3, который выполнен в виде пластинчатого теплообменника из паяного алюминия.

Полученные результаты представлены в таблице 3:

Видно, что эти результаты прекрасно подкрепляют результаты, полученные при расчетах теоретической работы и представленные в таблице 1.

Производительность способа сжижения может быть рассчитана на основе реальной работы и теоретической работы. Она является практически постоянной и составляет примерно 51,5%, что подтверждается результатами, приведенными в таблице 4:

Эти результаты являются вполне удовлетворительными. Пользователь всегда может извлечь максимальный эффект из способа сжижения независимо от выбранной температуры получения СПГ. Отмечается также, что состав сжижаемого природного газа не имеет значения.

Таким образом, новая установка для осуществления известного способа позволяет увеличить температуру СПГ 1, получаемого на выходе производственной установки, при этом достигается существенное увеличение количества продукта, которое может достигать примерно 40% при -130°С.

Из СПГ 1, получаемого на выходе производственной установки, описанной выше со ссылкой на фиг.1, можно удалять азот в установке для удаления азота, показанной на фиг.2 или фиг.3. Эта операция по удалению азота становится необходимой, когда добываемый из месторождения природный газ отличается относительно высоким содержанием азота, например, от более 0,100 молярных % до 5-10 молярных %.

Схематически показанная на фиг.2 установка для удаления азота из СПГ является установкой с конечным однократным равновесным испарением. Однократное равновесное испарение получают в момент разделения расширенного СПГ 2 на первую относительно более летучую головную фракцию 3 с высоким содержанием азота и на первую относительно менее летучую хвостовую фракцию 4 с низким содержанием азота. Это разделение осуществляют в колбе V1, как было описано выше.

Согласно варианту работы СПГ 1 с составом "В", содержащий азот и получаемый при -150°С и 48 бар, расширяют в гидравлической турбине Х3 до давления примерно в 4 бар, затем в вентиле 18 до давления в 1,5 бар. Полученную двухфазную смесь 2 разделяют в сепараторной колбе V1, с одной стороны, на газ однократного равновесного испарения 3 с высоким содержанием азота и, с другой стороны, на охлажденный СПГ 4. Охлажденный СПГ удаляют для складирования, что было описано выше. Газ однократного равновесного испарения 3, образующий первую газовую фракцию, нагревают в теплообменнике до -70°С, а затем сжимают до 29 бар в компрессоре К1. В компрессоре К1 получают первую сжатую фракцию 5, являющуюся горючим газом, обогащенным азотом.

Примерно 23% первой сжатой фракции 5 рециркулируют в виде фракции 6. Последнюю охлаждают в теплообменнике Е1 путем теплообмена с газом однократного равновесного испарения 3, затем смешивают с потоком охлажденного и расширенного СПГ.

Такой процесс позволяет сжижать часть газа однократного равновесного испарения (примерно 23%) и сократить количество получаемого горючего газа. Характеристики установки для удаления азота согласно этой схеме 2 представлены в таблице 5, в которой колонка "1 GE6 + 1 GE7" соответствует установке для производства СПГ 1 согласно схеме 1, в которой применяют одну газовую турбину GE6 и одну газовую турбину GE7 для компрессоров К2 и К3, "2 GE7" соответствует применению двух турбин GE7 для производства СПГ 1, и "3 GE7" соответствует применению трех турбин:

характеристика

Схематически показанная на фиг.3 установка для удаления азота из СПГ с колонной для удаления азота. Замена однократного равновесного испарения в колбе V1 на колонну для удаления азота С1 обеспечивает существенное повышение КПД удаления азота, содержащегося в СПГ 1.

В этой установке СПГ 1 при -145,5°С расширяют до 5 бар в гидравлической турбине Х3, затем охлаждают с -146,2°С до -157°С в теплообменнике путем теплообмена с жидкостью, циркулирующей в донном ребойлере 16, для получения потока расширенного и охлажденного СПГ 20. Поток 20 подвергают второму расширению до 1,15 бар в вентиле 21 и подают в колонну для удаления азота С1 в смеси с СПГ 22, получаемым в результате частичной рециркуляции сжатого горючего газа 5.

На дне колонны для удаления азота С1 СПГ содержит 0,06% азота, тогда как содержание азота в СПГ при применении однократного равновесного испарения составляло 1,38% (фиг.2 и таблица 5). СПГ со дна колонны отсасывают насосом Р1, и он является фракцией охлажденного СПГ 4, которую удаляют для складирования.

Горючий газ 3, являющийся первой головной фракцией, выходящей из колонны С1, нагревают до -75°С в теплообменнике Е1, затем сжимают до 29 бар в компрессоре К1 и охлаждают водяными охладителями 31-34 для получения сжатого горючего газа 5.

Поток 6, составляющий 23% сжатого газа 5, рециркулируют в колонну С1 после того, как его используют для нагрева потока 3 в теплообменнике Е1.

Получаемый горючий газ, соответствующий 1032 ГДж/час в случае использования одной турбины GE6 и одной турбины GE7, практически идентичен по общей теплоемкости горючему газу, получаемому при использовании технологии конечного однократного равновесного испарения с установкой, показанной на фиг.2. Это же происходит и при использовании более мощных установок для производства СПГ (2 или 3 GE7).

Использование технологии удаления азота в колонне позволило увеличить на 5,62% производительность установки для сжижения при несущественных дополнительных затратах.

Необходимо отметить, что такого обнадеживающего результата можно добиться именно при сочетании применения колонны для удаления азота С1 и рециркуляции горючего газа.

Мощность компрессора К1 для получения горючего газа зависит от размеров установки. Она может составлять:

- 8087 кВт для установки по производству СПГ, в которой используют 1 GE6, взаимодействующую с 1 GE7;

- 10783 кВт для установки по производству СПГ, в которой используют 2 GE7;

- 16174 кВт для установки по производству СПГ, в которой используют 3 GE7.

Мощность этих установок и проблемы запуска приводят к тому, что для приведения в действие компрессора горючего газа К1 желательно использовать одну газовую турбину. Другие характеристики способа представлены в таблице 6:

характеристика

ГДж/ч

1003

1338

2007

Одна из основных проблем в промышленных установках для обработки и сжижения газа связана, в частности, с оптимальным использованием компрессорных агрегатов, требующих больших затрат как с точки зрения их стоимости, так и с точки зрения потребления энергии. Действительно, компрессоры, потребляющие мощность порядка десятков тысяч киловатт, должны быть надежными и применимыми в условиях оптимальной производительности и в максимально широком диапазоне нагрузки. Разумеется, что это замечание касается также средств для приведения их в действие. Эти средства в данном случае являются газовыми турбинами с диапазоном мощности, обеспечиваемым имеющимися в наличии возможностями рынка.

Для обеспечения эффективности газовые турбины должны использоваться на полную мощность. Например, в установке для удаления азота, работающей согласно одному из вариантов выполнения, описанных со ссылками на фиг.2 и 3, приводящая в действие компрессор К1 газовая турбина должна иметь максимальную мощность, соответствующую мощности, потребляемой компрессором, чтобы обеспечивать оптимальный КПД сжатия.

Тем не менее, иногда газовая турбина работает в условиях, при которых подаваемая на компрессор мощность имеет значение, находящееся гораздо ниже пределов его возможностей.

Так происходит, например, когда газовую турбину GE5d с мощностью 24000 кВт соединяют с компрессором К1 во время удаления азота при помощи конечного однократного равновесного испарения или при помощи разделения в колонне. Последствием такой недозагрузки турбины является снижение энергетического КПД сжатия относительно потребления энергии турбиной.

Разумеется, что мощность компрессора К1 меняется в зависимости от размеров установки, что уже пояснялось выше. Так, использование турбины GE5d позволяет получать избыток мощности, составляющий:

- 15913 кВт в установке для получения СПГ, в которой используют 1 турбину GE6, взаимодействующую с 1 турбиной GE7;

- 13217 кВт в установке для получения СПГ, в которой используют 2 турбины GE7;

- 7826 кВт в установке для получения СПГ, в которой используют 3 турбины GE7.

Поэтому возникает потребность в использовании этого избытка энергии. Способ в соответствии с настоящим изобретением предусматривает, в частности, использование всей имеющейся в наличии энергии для привода компрессора К1.

Способ в соответствии с настоящим изобретением позволяет также увеличить температуру на выходе процесса сжижения для получения потока СПГ 1 и использовать имеющийся в наличии избыток мощности для газовой турбины, приводящей в действие К1, с целью охлаждения СПГ до минус 160°С.

Кроме того, благодаря возможности увеличения температуры получаемого СПГ 1, например, при помощи процесса ACPI, способ в соответствии с настоящим изобретением позволяет значительно увеличить выход охлажденного до -160°С СПГ в некоторых случаях до 40%.

Преимуществом способа в соответствии с настоящим изобретением является легкость его осуществления благодаря использованию достаточно простых необходимых для этого средств.

Вариант осуществления способа в соответствии с настоящим изобретением с использованием описанной выше колонны С1 для удаления азота представлен на фиг.4. Для одной и той же мощности турбины, приводящей в действие компрессор К1, рабочие условия будут зависеть от производительности установки для сжижения природного газа.

СПГ 1 получают при -140,5°С при помощи способа APCI, представленного на фиг.1. Этот способ осуществляют с использованием двух газовых турбин GE7 для привода компрессоров К2 и К3. Этот СПГ 1 поступает в установку, показанную на фиг.4. Его расширяют до 6,1 бар в гидравлической расширительной турбине Х3, приводящей в действие электрический генератор, затем охлаждают с -141,2 до -157°С в теплообменнике Е2 путем теплообмена с жидкостью, циркулирующей в донном ребойлере 16, для получения охлажденного СПГ 1. Последний расширяют до 1,15 бар в вентиле 21 для получения расширенного потока 2, который подают в колонну С1 в смеси с потоком 22, как было указано выше при описании фигур.

Поток СПГ 4, извлекаемый в основании колонны С1, содержит 0,00% азота.

Горючий газ 3 нагревают до -34°С в теплообменнике Е1, затем сжимают до 29 бар в компрессоре К1 и подают в сеть горючего газа.

Первое отличие от известного способа состоит в количестве сжатого газа 6, отбираемого из потока горючего газа 5: в заявленном способе оно увеличивается примерно до 73%. Этот сжатый газ 6 сжимают до 38,2 бар в компрессоре ХК1 для получения фракции 7. Последнюю охлаждают до 37°С в водяном теплообменнике 24, затем разделяют на два потока 8 и 9.

Больший поток 8, составляющий 70% потока 7, охлаждают до -82°С при прохождении через теплообменник Е1, затем подают в турбину Х1, соединенную с компрессором ХК1. Расширенный на выходе турбины до давления 9 бар и при температуре -138°С поток 10 нагревают в теплообменнике Е1 до 32°С, затем подают в компрессор К1 в ступень среднего давления 11, являющуюся третьей ступенью.

Меньший поток 9, составляющий 30% потока 7, сжижают и охлаждают до -160°С и возвращают в колонну для удаления азота С1.

Полученный горючий газ имеет характеристику 1400 ГДж/ч и идентичен по общей теплоемкости газу, получаемому в установке с использованием однократного равновесного испарения. Применение технологии удаления азота и способа в соответствии с настоящим изобретением позволило увеличить на 11,74% производительность процесса сжижения при умеренных дополнительных затратах.

Необходимо отметить, что такого удивительного результата позволяет добиться сочетание использования колонны для удаления газа, рециркуляции сжатого горючего газа и цикла с расширительной турбиной.

Для других размеров установки для получения СПГ результаты приведены в таблице 7.

характеристика

ГДж/ч

2602

2795

2934

Отмечается следующее увеличение производительности:

- 14,2% в установке для производства СПГ, в которой используют одну турбину GE7 во взаимодействии с одной турбиной GE6;

- 11,7% в установке для производства СПГ, в которой используют две турбины GE7;

- 8,21% в установке для производства СПГ, в которой используют три турбины GE7.

Дополнительным преимуществом способа в соответствии с настоящим изобретением является возможность регулирования количества получаемого горючего газа. Действительно, с применением способа становится возможным обеспечить устойчивое производство горючего газа, что видно из примера, представленного в таблице 8:

%

113,39

ГДж/ч

3188

Отмечается, что когда количество горючего газа увеличивается с 1400 до 2800 ГДж/час, то становится возможным увеличить производительность на 13,39%, то есть 1,65% увеличения производительности (13,39% минус 11,74%) достигнуто благодаря увеличению производства горючего газа.

Другой вариант осуществления способа в соответствии с настоящим изобретением, в котором используют колонну для удаления азота С1, показан на описанной выше фиг.5. В отличие от фиг.4 в этом варианте используют сепараторную колбу V2.

СПГ 1 с составом "В", получаемый при -140,5°С под давлением 48,9 бар с расходом 33294 кмоль/час, расширяют до 6,1 бар при -141,25°С в гидравлической турбине Х3, затем снова расширяют до 5,1 бар при -143,39°С в вентиле 18 для получения расширенного потока 2.

Поток 2 (33294 кмоль/час) смешивают с потоком 35 (2600 кмоль/час) для получения потока 36 (35894 кмоль/час) при -146,55°С.

Поток 35 содержит 42,97% азота, 57,02% метана и 0,01% этана.

Поток 36, содержащий 6,79% азота, 85,83% метана, 4,97% этана, 1,71% пропана, 0,27% изобутана и 0,44% n-бутана, разделяют в колбе V2 на вторую головную фракцию 12 (1609 кмоль/час) и на вторую хвостовую фракцию 13 (34285 кмоль/час).

Поток 12 (45,58% азота, 54,4% метана и 0,02% этана) нагревают до 33°С в теплообменнике Е1 для получения потока 37, который под давлением 4,9 бар подают в компрессор К1 в ступень среднего давления 14.

Поток 13 (4,97% азота, 87,30% метана, 5,20% этана, 1,79% пропана, 0,28% изобутана и 0,46% n-бутана) охлаждают в теплообменнике Е2 для получения потока 20 при -157°С и 4,6 бар. Последний расширяют в вентиле 28 для получения потока 29 при -165,21°С и 1,15 бар, который вводят в колонну С1.

В головке колонны С1 получают первую головную фракцию 3 (4032 кмоль/час) при -165,13°С. Фракцию 3 (41,73% азота и 58,27% метана) нагревают в теплообменнике Е1 для получения потока 41 при -63,7°С и 1,05 бар. Поток 41 подают в ступень низкого давления 15 компрессора К1.

В колонне С1 получают первую хвостовую фракцию 4 при -159,01°С и 1,15 бар с расходом 30253 кмоль/час. Эту фракцию 4 (0,07% азота, 91,17% метана, 5,90% этана, 2,03% пропана, 0,32% изобутана и 0,52% n-бутана) отсасывают насосом Р1 для получения фракции 39 при 4,15 бар и минус 158,86°С, затем удаляют из установки.

Колонна С1 оснащена донным ребойлером 16, который охлаждает поток 13 для получения потока 20.

В компрессоре К1 получают сжатый поток 5 при 37°С и 29 бар с расходом 11341 кмоль/час. Этот поток горючего газа 5 (42,90% азота и 57,09% метана) разделяют на поток 40 с расходом 3041 кмоль/час, удаляемый из установки, и на поток 6 с расходом 8300 кмоль/час, который сжимают в компрессоре ХК1.

В компрессоре ХК1 получают сжатый поток 7 при 68,18°С и 39,7 бар. Поток 7 охлаждают до 37°С в водяном теплообменнике 24, затем разделяют на потоки 8 и 9.

Поток 8 (5700 кмоль/час) охлаждают в теплообменнике Е1 для получения потока 25 при -74°С и 38,9 бар.

Поток 9 (2600 кмоль/час) охлаждают в теплообменнике Е1 для получения потока 22 при -155°С и 38,4 бар. Последний расширяют в вентиле 23 для получения потока 35 при минус 168°С и 5,1 бар.

Поток 25 расширяют в расширительной турбине Х1, в которой получают фракцию 10 при температуре -139,7°С и давлении 8,0 бар. Эту фракцию 10 после этого нагревают в теплообменнике, где получают фракцию 26 при температуре 32°С и давлении 7,8 бар.

Фракцию 26 подают в компрессор К1 в ступень среднего давления 11. Компрессор К1 и расширитель Х1 имеют следующие характеристики:

Установка для удаления азота

Использование колбы V1 обеспечивает выигрыш в мощности, составляющий примерно 2000 кВт, в дополнение к мощности компрессора К1.

Исследование газа В с высоким содержанием азота для способа в соответствии с настоящим изобретением показало, что:

- повышение температуры СПГ на выходе процесса сжижения позволяет достичь увеличения производства СПГ на 1,2% на °С;

- использование колонны для удаления азота в сочетании со сжижением части полученного горючего газа является гораздо более эффективным по сравнению с конечным однократным равновесным испарением;

- увеличение нагрузки на мощность газовой турбины, соединенной с компрессором К1, путем использования нового способа позволяет добиться значительного увеличения объема производства СПГ;

- увеличение количества получаемого горючего газа позволяет добиться дополнительного увеличения производства СПГ;

- использование сепараторной колбы V2 позволяет улучшить загрузку компрессора К1 и повысить рентабельность его использования.

Следующее исследование касается использования газа А с низким содержанием азота, в котором установка конечного однократного равновесного испарения не производит горючий газ.

Как известно, природный газ, содержащий очень мало азота, не требует применения технологии конечного однократного равновесного испарения.

В этом случае СПГ может быть получен непосредственно при -160°С и направляться для складирования после расширения в гидравлической турбине, например, аналогичной турбине Х3: в данном случае речь идет о технологии глубокого переохлаждения.

Когда применяют глубокое переохлаждение, источники горючего газа могут быть самыми разными:

- газ из головки деметанизатора;

- газ из головки колонны для стабилизации конденсатов;

- газ при испарении из складских емкостей;

- газ при регенерации в установках для сушки природного газа и т.д.

В этом случае при добавлении источника горючего газа может возникнуть избыток горючего газа. Если возникает необходимость увеличения производительности линии по производству СПГ путем увеличения температуры СПГ, получаемого в процессе сжижения, то следует применять способ, при котором не производится или производится очень мало горючего газа.

Способ в соответствии с настоящим изобретением позволяет достичь этой цели. Он позволяет увеличить температуру СПГ на выходе процесса сжижения и, следовательно, увеличить объем охлажденного СПГ 4, направляемого для складирования.

Этот способ показан на фиг.6 и описан выше. Для одной и той же мощности турбины, соединенной с компрессором К1, рабочие условия будут зависеть от производительности установки по сжижению. Случай использования СПГ 1, получаемого в установке для производства СПГ с двумя турбинами GE7, описан ниже в качестве примера:

СПГ 1 при температуре -147°С расширяют до 2,7 бар в гидравлической турбине, приводящей в движение электрический генератор, затем подвергают второму расширению до 1,15 бар в вентиле 18 и направляют в колбу однократного равновесного испарения V1 в смеси с СПГ, получаемым от сжижения сжатого горючего газа 5.

На дне колбы V1 СПГ находится при -159,2°С и 1,15 бар. После этого его удаляют из установки для складирования.

Горючий газ 3, являющийся первой головной фракцией, нагревают до 32°С в теплообменнике Е1, затем сжимают до 29 бар в компрессоре К1 для подачи, в случае необходимости, в сеть горючего газа. В данном случае весь объем горючего газа направляют в компрессор ХК1 для получения сжатого потока 7 при 41,5 бар. Затем этот поток охлаждают до 37°С в водяном теплообменнике 24, после чего разделяют на два потока 8 и 9.

Поток 8, составляющий 79% потока 7, охлаждают до минус 60°С и затем направляют в турбину Х1, соединенную с компрессором ХК1. В турбине Х1 получают расширенный газ 10 при давлении 9 бар и температуре -127°С. Этот поток 10 нагревают в теплообменнике Е1 для получения нагретого потока 26 при 32°С, затем подают в компрессор К1 в его третью ступень.

Поток 9, составляющий 21% потока 7, сжижают и охлаждают до -141°С в теплообменнике Е1 и возвращают в колбу однократного равновесного испарения V1.

Использование нового способа позволило повысить на 15,82% производительность линии сжижения при умеренных дополнительных затратах.

Следует отметить, что такой результат достигается путем сочетания рециркуляции сжатого горючего газа и цикла с расширительной турбиной.

Для установок по производству СПГ различных размеров результаты приведены в:

- таблице 9, соответствующей характеристикам установки, работающей согласно варианту выполнения способа в соответствии с настоящим изобретением, показанному на фиг.6;

- таблице 10, представленной для сравнения, соответствующей характеристикам установки для сжижения СПГ с использованием технологии глубокого переохлаждения.

%

100

115,82

110,87

ГДж/ч

3477

3749

3866

%

100,00

100,00

100,00

ГДж/ч

0

0

0

Увеличение производительности при использовании установки согласно способу в соответствии с настоящим изобретением по сравнению с технологией глубокого переохлаждения составляет:

- 19,6% в установке для производства СПГ, в которой используют одну турбину GE6, взаимодействующую с одной турбиной GE7;

- 15,8% в установке для производства СПГ, в которой используют 2 турбины GE7;

- 10,9% в установке для производства СПГ, в которой используют 3 турбины GE7.

Вариант осуществления способа в соответствии с настоящим изобретением, показанный на фиг.6, позволяет также получать горючий газ, если в этом есть необходимость. Такой вариант представлен примером в таблице 11:

%

118,13

ГДж/ч

4297

Когда производство горючего газа увеличивается с 0 до 785 ГДж/час, то при этом можно увеличить производительность на 18,13%, то есть 2,31% увеличения производительности (18,13% минус 15,82%) достигаются за счет производства горючего газа. Этот результат является гораздо более ярко выраженным, чем при использовании установки для удаления газа.

Другой вариант осуществления способа в соответствии с настоящим изобретением, в котором применяется колонна для удаления газа С1, представлен на фиг.7. В отличие от фиг.6 в этом варианте применяется сепараторная колба V2.

СПГ 1 с составом "А", получаемый при -147°С под давлением 48,0 бар с расходом 30885 кмоль/час, расширяют до 2,7 бар при -147,63°С в гидравлической турбине Х3, затем снова расширяют до 2,5 бар при -148,33°С в вентиле 18 для получения расширенного потока 2.

Поток 2 (30885 кмоль/час) смешивают с потоком 35 (3127 кмоль/час) для получения потока 36 (34012 кмоль/час) при -149,00°С.

Поток 35 содержит 3,17% азота, 96,82% метана и 0,01% этана.

Поток 36, содержащий 0,38% азота, 91,90% метана, 4,09% этана, 2,27% пропана, 0,54% изобутана и 0,82% n-бутана, разделяют в колбе V2 на вторую головную фракцию 12 (562 кмоль/час) и на вторую хвостовую фракцию 13 (33450 кмоль/час).

Поток 12 (5,41% азота, 94,57% метана и 0,02% этана) нагревают до 34°С в теплообменнике Е1 для получения потока 37, который направляют при 2,4 бар в компрессор К1 в ступень среднего давления 14.

Поток 13 (0,03% азота, 91,85% метана, 4,16% этана, 2,31% пропана, 0,55% изобутана и 0,83% n-бутана) расширяют в вентиле 28 для получения потока 29 при -159,17°С и 1,15 бар, который вводят в сепараторную колбу V1.

В головке колбы V1 получают первую головную фракцию 3 (2564 кмоль/час) при -159,17°С. Фракцию 3 (2,72% азота, 97,27% метана и 0,01% этана) нагревают в теплообменнике Е1 для получения потока 41 при -32,21°С и 1,05 бар. Поток 41 подают в ступень среднего давления 15 компрессора К1.

В колбе V1 получают первую хвостовую фракцию 4 при минус 159,17°С и 1,15 бар с расходом 30886 кмоль/час. Эту фракцию 4 (0,10% азота, 91,40% метана, 4,50% этана, 2,50% пропана, 0,60% изобутана и 0,90% n-бутана) отсасывают насосом Р1 для получения фракции 39 при 4,15 бар и минус 159,02°С, затем удаляют из установки.

В компрессоре К1 получают сжатый поток 5 при 37°С и 29 бар с расходом 13426 кмоль/час. Этот поток горючего газа 5 (3,18% азота, 96,81% метана и 0,01% этана) полностью сжимают в компрессоре ХК1 без получения горючего газа 40.

В компрессоре ХК1 получают сжатый поток 7 при 72,51°С и 42,7 бар. Поток 7 охлаждают до 37°С в водяном теплообменнике Е1, затем разделяют на потоки 8 и 9.

Поток 8 (10300 кмоль/час) охлаждают в теплообменнике Е1 для получения потока 25 при -56°С и 41,9 бар.

Поток 9 (3126 кмоль/час) охлаждают в теплообменнике Е1 для получения потока 22 при -141°С и 41,4 бар. Последний расширяют в вентиле 23 для получения потока 35 при минус 152,37°С и 2,50 бар.

Поток 25 расширяют в расширительной турбине Х1, где получают фракцию 10 при температуре -129,65°С и давлении 8,0 бар. Затем эту фракцию 10 нагревают в теплообменнике Е1, где получают фракцию 26 при температуре 34°С и давлении 7,8 бар.

Фракцию 26 направляют в компрессор К1 в ступень среднего давления 11. Компрессор К1 и расширитель Х1 имеют следующие характеристики:

Установка для удаления азота

Использование колбы V2 обеспечивает примерно 1000 кВт выигрыша в мощности компрессора К1.

Исследование газа А с низким содержанием азота для способа в соответствии с настоящим изобретением показало, что:

- повышение температуры СПГ на выходе процесса сжижения позволяет достичь увеличения производства СПГ на 1,2% на °С, и данный результат идентичен результату, полученному с газом А;

- использование технологии конечного однократного равновесного испарения (колба V1) и загрузка мощности газовой турбины, приводящей в действие компрессор К1, благодаря способу в соответствии с настоящим изобретением позволяет добиться значительного увеличения объема производства СПГ без получения горючего газа;

- производство горючего газа позволяет добиться увеличения объема производства СПГ. Этим выигрышем пренебрегать нельзя, и он может казаться решающим фактором.

- использование сепараторной колбы V2 позволяет улучшить загрузку компрессора К1 и повысить рентабельность его использования.

Изобретение относится к газовой промышленности, в частности к способам охлаждения сжиженного под давлением природного газа, содержащего метан и углеводороды с C2 и выше. Указанный сжиженный под давлением природный газ расширяют для получения потока расширенного сжиженного природного газа, разделяют полученный газ на первую относительно более летучую головную фракцию и на первую относительно менее летучую хвостовую фракцию. Первую хвостовую фракцию, содержащую охлажденный сжиженный природный газ, собирают. Первую головную фракцию нагревают, сжимают в первом компрессоре и охлаждают для получения первой сжатой фракции горючего газа, которую собирают. Из первой сжатой фракции извлекают вторую сжатую фракцию, которую затем охлаждают и смешивают с потоком расширенного сжиженного природного газа. Вторую сжатую фракцию сжимают во втором компрессоре, соединенном с расширительной турбиной, для получения третьей сжатой фракции. Третью сжатую фракцию охлаждают, после чего разделяют на четвертую сжатую фракцию и на пятую сжатую фракцию. Четвертую сжатую фракцию охлаждают и расширяют в расширительной турбине, соединенной со вторым компрессором, для получения расширенной фракции, которую нагревают, а затем вводят в первую ступень среднего давления компрессора. Пятую сжатую фракцию охлаждают, затем смешивают с потоком расширенного сжиженного природного газа. Использование изобретения позволит увеличить объем производства. 4 н. и 9 з.п. ф-лы, 7 ил., 11 табл.

| US 3616652 A, 02.11.1977 | |||

| US 6023942 А, 15.02.2000 | |||

| ФОТОПОЛИМЕРИЗУЕМАЯ КОМПОЗИЦИЯ, ФОТОПОЛИМЕРИЗУЕМЫЕ ЧЕРНИЛА, ЕМКОСТЬ ДЛЯ КОМПОЗИЦИИ, СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ ИЛИ ОТВЕРЖДЕННОГО ПРОДУКТА, УСТРОЙТВО ДЛЯ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ ИЛИ ОТВЕРЖДЕННОГО ПРОДУКТА, И ИЗОБРАЖЕНИЕ ИЛИ ОТВЕРЖДЕННЫЙ ПРОДУКТ | 2015 |

|

RU2682964C2 |

| DE 3822175 A, 04.01.1990 | |||

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2099654C1 |

| Способ переработки углеводородных газов | 1977 |

|

SU767474A1 |

Авторы

Даты

2006-02-20—Публикация

2001-12-13—Подача