Изобретение относится к способам разделения и очистки смесей веществ органического и неорганического происхождения, рассматривает удаление азота из сжиженного природного газа и может быть использовано в газоперерабатывающей промышленности.

Природный углеводородный газ - один из наиболее распространенных в мире энергоносителей - содержит значительное количество примесей к метану, в первую очередь сероводород, меркаптаны, диоксид углерода, более тяжелые, чем метан углеводороды С2 и выше. В частности, в природном газе некоторых российских месторождений содержание азота может достигать 23 %. В тоже время азот входит в число основных нормируемых примесей, входящих в состав СПГ, при этом в России допустимая концентрация азота в СПГ различных марок А, В и С существенно отличается и должна не превышать соответственно 3,0, 1,0 и 3,0. В значительной мере ограничения на концентрацию азота определяются сферой последующего использования СПГ. Так, например, регазифицированный природный газ должен соответствовать требованиям ГОСТ 5542-87 «Газы горючие природные промышленного и коммунально-бытового назначения» и не имеет ограничений на содержание азота, а по техническим условиям ТУ 51-03-03-85 «Газ горючий природный сжиженный. Топливо для двигателей внутреннего сгорания» содержание азота должно быть в пределах от 0 до 3 %, а по техническим условиям ТУ 0271-076-04806898-99 «Газ горючий природный сжиженный. Топливо для ракетной техники» содержание азота ограничивается 1 %. Подобные ограничения вызваны рядом причин: снижение теплотворной способности топлива, потери углеводородной части СПГ с азотом при разгазировании (Изотов Н.И. Требования к качеству СПГ за рубежом. Транспорт на альтернативном топливе. № 5 (41), 2014, стр. 16). Снижение содержания азота в СПГ необходимо для уменьшения вероятности явления ролловера. Термин «ролловер» имеет отношение к процессу, при котором в резервуарах для хранения СПГ может образоваться большое количество газа в течение короткого периода времени. Ролловер может привести к возникновению избыточного давления в емкости для хранения СПГ, в случае если не приняты соответствующие меры по предотвращению указанного явления. Опытным путём выяснено, что вероятность ролловера ниже при содержании азота в СПГ не выше 1 %, в связи с чем возникает задача отделения избыточного азота от углеводородного продукта. Чаще всего эта задача решается использованием адсорбционного и криогенного методов и их комбинацией.

Известен способ сжижения природного газа с повышенным удалением азота, включающий следующие этапы:

(a) удаление азота из природного газа с использованием молекулярного сита, имеющего размер пор от примерно 3,5 до примерно 4,0 А,

(b) использование, по меньшей мере, части природного газа в качестве хладагента в метановом экономайзере и

(с) сжатие ниже по потоку, после молекулярного сита, по меньшей мере, части природного газа, используемой в качестве хладагента (патент RU 2300061 С2, МПК F25J 1/02, заявлен 29.07.2003, опубликован 27.05.2007). Недостатками изобретения являются:

• большое число зон охлаждения потока природного газа по каскадной схеме, приводящее к увеличению числа используемых аппаратов и росту капитальных затрат;

• использование двухступенчатой адсорбционной очистки природного газа усложняет технологическую схему процесса, ее регулирование и обслуживание;

• адсорбенты силикагель и уголь не являются аморфными цеолитами.

Известен способ отвода азота из конденсированного природного газа, который включает:

(a) введение конденсированного природного газа в дистилляционную колонну в первом положении в ней, отбор обогащенного азотом потока пара из головной части дистилляционной колонны и отбор очищенного потока сжиженного природного газа из нижней части колонны;

(b) введение потока холодного орошения в дистилляционную колонну во втором положении, выше первого положения; и

(c) либо (1) охлаждение очищенного потока сжиженного природного газа или охлаждение потока конденсированного природного газа, либо (2) охлаждение как очищенного потока сжиженного природного газа, так и потока конденсированного природного газа,

где

(d) принудительное охлаждение для создания потока холодного орошения и принудительное охлаждение для (1) или (2) получают посредством стадий, которые включают в себя сжатие всего обогащенного азотом потока пара из головной части или его части с получением обогащенного азотом сжатого потока, расширение с совершением внешней работы части обогащенного азотом сжатого потока, чтобы создать принудительное охлаждение для обеспечения потока холодного орошения и принудительное охлаждение для (1) или (2), и охлаждение и уменьшение давления другой части обогащенного азотом сжатого потока с получением потока холодного орошения (патент RU 2337130 С2, МПК C10L 3/10, F25J 3/02, F25J 3/08, заявлен 05.03.2004, опубликован 27.10.2008). Недостатками изобретения являются:

• теплоперенос между потоками системы требует использования четырех теплообменных аппаратов, одного компрессора и одного детандера, что усложняет технологическую схему процесса и увеличивает стоимость оборудования;

• использование в различных рекомендуемых схемах нескольких многопоточных теплообменных аппаратов усложняет конструкцию этих аппаратов и ограничивает диапазон регулирования параметров системы деазотирования в силу использования одного хладагента для охлаждения трех технологических потоков с различными расходами и температурами.

Известен способ сжижения сырьевого потока природного газа и удаления из него азота, включающий: (а) пропускание сырьевого потока природного газа через главный теплообменник для охлаждения потока природного газа и сжижения всего указанного потока или его части, с образованием в результате первого потока СПГ; (b) отведение первого потока СПГ из главного теплообменника; (с) расширение и частичное испарение по меньшей мере частично сжиженного, обогащенного азотом потока природного газа, и введение указанного потока в дистилляционную колонну, в которой поток разделяется на парообразную и жидкую фазы; (d) образование обогащенного азотом парообразного продукта из пара головного погона, отведенного из дистилляционной колонны; (e) обеспечение орошения для дистилляционной колонны с помощью конденсации части пара головного погона из дистилляционной колонны в теплообменнике-конденсаторе; и (f) образование второго потока СПГ из кубовой жидкости, отведенной из дистилляционной колонны; при этом охлаждение для главного теплообменника и для теплообменника конденсатора обеспечивается замкнутой системой охлаждения, причем хладагент, циркулирующий по замкнутой системе охлаждения, проходит через главный теплообменник и нагревается в нем, и проходит через теплообменник-конденсатор и нагревается в нем; и при этом частично сжиженный, обогащенный азотом поток природного газа образуется с помощью (i) расширения, частичного испарения и разделения первого потока СПГ или потока СПГ, образованного из части первого потока СПГ, с образованием обедненного азотом СПГ продукта и рециркуляционного потока, состоящего из обогащенных азотом паров природного газа, (ii) сжатия рециркуляционного потока с образованием сжатого рециркуляционного потока, и (iii) пропускания сжатого рециркуляционного потока через главный теплообменник, отдельно от сырьевого потока природного газа и параллельно с ним, для охлаждения сжатого рециркуляционного потока и по меньшей мере частичного сжижения всего потока или его части, в результате чего образуется по меньшей мере частично сжиженный, обогащенный азотом поток природного газа или при этом частично сжиженный, обогащенный азотом поток природного газа образуется на стадии (а), при этом стадия (а) включает в себя (i) введение сырьевого потока природного газа в теплый конец главного теплообменника, охлаждение и по меньшей мере частичное сжижение сырьевого потока природного газа, и отведение охлажденного и по меньшей мере частично сжиженного потока из промежуточного местоположения главного теплообменника, (ii) расширение, частичное испарение и разделение охлажденного и по меньшей мере частично сжиженного потока с образованием обогащенного азотом парообразного потока природного газа и обедненного азотом жидкого потока природного газа, и (iii) раздельное повторное введение парообразного и жидкого потоков в промежуточное местоположение главного теплообменника и параллельно дополнительное охлаждение парообразного потока и жидкого потока, при этом жидкий поток дополнительно охлаждается с образованием первого потока СПГ, и парообразный поток дополнительно охлаждается и по меньшей мере частично сжижается с образованием по меньшей мере частично сжиженного, обогащенного азотом потока природного газа (патент RU 2702829 С2, МПК F25J 1/00, заявлен 20.04.2015, опубликован 11.10.2019). Недостатками изобретения являются:

• теплоперенос между потоками системы требует использования трех теплообменных аппаратов и двух компрессоров, что усложняет технологическую схему процесса и увеличивает стоимость оборудования;

• задействование части потока хладагента для конденсации потока азота существенно ограничивает диапазон регулирования параметров системы деазотирования и усложняет управление процессом.

Известен также наиболее близкий к заявляемому изобретению способ получения сжиженной обогащенной углеводородом фракции (фракции продукта) с содержанием азота ≤ 1 мол. %, в котором обогащенную углеводородом фракцию сжижают и переохлаждают с помощью холодильного контура, а затем подвергают ректификационному удалению азота, отличающийся тем, что: а) сжиженную и переохлажденную обогащенную углеводородом фракцию (2) расширяют (V1) и подают в колонну (Т1) отгонки азота, б) фракцию (4) продукта отводят из ее нижней части, в) обогащенную азотом фракцию (5) отводят из ее верхней части, сжимают (С1), сжижают и переохлаждают (Е1-Е3) с помощью холодильного контура (К), расширяют (V2) и подают в колонну (Т2) азота высокого давления, г) часть потока обогащенной азотом фракции из колонны (Т2) азота высокого давления, который был охлажден с помощью холодильного контура (K), подают в качестве ребойлерного потока (9), а д) обедненную азотом фракцию (11) отводят из ее нижней части и подают в колонну (Т1) отгонки азота, е) причем две колонны (Т1, Т2) находятся в тепловом контакте через теплообменник (Е4), который служит в качестве ребойлера для колонны (Т1) отгонки азота и в качестве конденсатора легких фракций для колонны (Т2) азота высокого давления, и ж) между двумя колоннами (Т1, Т2) расположен коллектор (D1) флегмы, из которого отводят газообразный и/или жидкий поток азота высокой чистоты (патент RU 2690508 С2, МПК С10G 5/00 , C10G 5/06, B01D 53/00, C10L 3/10, F25J 3/02, F25J 3/08, заявлен 01.03.2016, опубликован 04.06.2019). Недостатками изобретения являются:

• начительные потери холода с выделенным потоком азота;

• осуществление основного теплопереноса в трех различных секциях теплообмена с разными потоками, при том, что один поток - хладагент - проходит последовательно через все три теплообменника, контактируя при этом с двумя охлаждаемыми потоками, причем один из этих потоков вначале охлаждается в Е1, а затем, выделив часть потока для создания парового орошения в ректификационной колонне Т2, уже в меньшем количестве доохлаждается в теплообменниках Е2 и Е3, что существенно ограничивает диапазон регулирования параметров системы деазотирования и усложняет управление процессом.

Задачей настоящего изобретения является формирование взаимосвязи потоков и аппаратов в процессе деазотирования, чтобы за счет максимального использования энергетического потенциала технологических потоков снизить затраты на получение сжиженного природного газа с концентрацией примеси азота не более 1 % мол. при одновременном увеличении производительности установки деазотирования сжиженного природного газа.

Поставленная задача решается за счет того, что в способе глубокого деазотирования сжиженного природного газа, в котором поток предварительно очищенного природного газа с примесью азота сжижают и переохлаждают с помощью холодильного контура, расширяют, а затем подвергают ректификационному удалению азота в ректификационной колонне, герметично разделенной на отгонную и концентрационную части, при этом переохлажденный поток деазотируемого природного газа подают на верх отгонной части ректификационной колонны, выполняющий роль орошения, и разделяют на поток азотно-метановой смеси и поток товарного деазотированного сжиженного природного газа, поток азотно-метановой смеси используют в качестве первого дополнительного внутреннего хладагента, компримируют, подвергают двухступенчатому охлаждению первым и вторым дополнительными внутренними хладагентами, причем после первой ступени охлаждения поток азотно-метановой смеси делят на два потока, при этом первый поток азотно-метановой смеси расширяют и подают в низ концентрационной части ректификационной колонны для создания парового орошения, а второй поток азотно-метановой смеси доохлаждают на второй ступени охлаждения, расширяют и подают в концентрационную часть ректификационной колонны в качестве ее сырьевого потока, который в концентрационной части ректификационной колонны разделяют на поток концентрированного азота, далее используемого в качестве второго дополнительного внутреннего хладагента в системе двухступенчатого охлаждения, и поток частично деазотированного сжиженного природного газа, который после расширения направляют в отгонную часть ректификационной колонны в качестве сырья, а орошение концентрационной части ректификационной колонны обеспечивают за счет конденсации паров азотно-метановой смеси в выносном конденсаторе, вынесенном в отпарную часть ректификационной колонны и являющегося ребойлером для отпарной части ректификационной колонны.

При формальной близости данного способа деазотирования к прототипу предложенное решение имеет следующий ряд принципиальных отличий, позволяющих повысить технико-экономическую результативность процесса.

1. Холодильный контур, обеспечивающий охлаждение, конденсацию и переохлаждение поступающего природного газа с примесью азота внешним хладагентом, обеспечивает теплосъём только от потока природного газа (вместо потоков природного газа и азотно-метановой смеси по прототипу), не связан с остальными потоками и аппаратами установки, является автономно работающим элементом установки, поставляющим переохлажденное сырье для последующего деазотирования, что позволяет обеспечивать простоту регулирования процесса охлаждения в холодильном контуре при изменении, например, производительности установки по исходному сырью или изменении состава сырья. Исключение из холодильного контура прототипа второго стороннего охлаждаемого потока позволяет при сохранении величины теплосъема увеличить производительность установки по поступающему на деазотирование природному газу, что обеспечивает увеличение объема производства по сжиженному природному газу.

2. В отгонной части ректификационной колонны при низком давлении, близком к атмосферному, происходит отделение от загрязненного азотом потока СПГ потока азотно-метановой смеси с получением товарного СПГ. Отводимый с верха отгонной части колонны низкотемпературный поток азотно-метановой смеси обладает высоким холодильным потенциалом, который в качестве первого дополнительного внутреннего хладагента используется для охлаждения в простых по конструкции типовых теплообменниках системы двухступенчатого охлаждения сжатой после компримирования азотно-метановой смеси для подготовки к использованию в качестве сырья и острого парового орошения в концентрационной части ректификационной колонны, работающей при высоком давлении. В прототипе эта задача решается в зоне холодильного контура за счет дополнительного потока в теплообменнике, связанном с холодильным контуром.

3. Отводимый с верха концентрационной части ректификационной колонны низкотемпературный азотный концентрат также обладает высоким холодильным потенциалом, который используется как второй дополнительный внутренний хладагент для охлаждения в простой по конструкции системе двухступенчатого охлаждения сжатой после компримирования азотно-метановой смеси для подготовки к использованию в качестве сырья и острого парового орошения в концентрационной части ректификационной колонны, работающей при высоком давлении.

4. Использование энергетического потенциала потоков азотно-метановой смеси и азотного концентрата в качестве первого и второго дополнительных внутренних хладагентов, обеспечивающих подготовку сырья и создание парового орошения в концентрационной части ректификационной колонны, позволяет уменьшить затраты на реализацию процесса по сравнению с прототипом, в котором эта задача решается за счет внешнего хладагента.

Целесообразно, чтобы в предварительно очищенном углеводородном газе содержание азота составляло по меньшей мере 3,0 % мол., предпочтительно более 6,0 % мол., так как при низком содержании азота (менее 3,0 % мол.) в исходном природном газе количества азотного концентрата недостаточно для охлаждения и конденсации сырьевого потока концентрационной части ректификационной колонны.

Полезно переохлажденный поток деазотируемого природного газа расширять до давления 0,01-0,1 МПа (изб.), предпочтительно 0,02-0,04 МПа (изб.), что позволяет поддерживать в дальнейшем давление в отгонной части ректификационной колонны близким к атмосферному давлению для исключения избыточного нагрева деазотированного сжиженного природного газа ребойлером и последующего образования отпарного газа в резервуаре хранения СПГ.

Рекомендуется поток азотно-метановой смеси после использования в качестве первого дополнительного внутреннего хладагента в двухступенчатой системе охлаждения сжимать компрессором до достаточно высокого давления 3-6 МПа (изб.), что позволяет при дальнейшем дросселировании первого и второго потоков азотно-метановой смеси снижать их температуру до уровня, обеспечивающего фракционирование в концентрационной части ректификационной колонны.

Целесообразно, чтобы концентрационная часть ректификационной колонна работала при давлении 1,5-3,0 МПа (изб.), предпочтительно 2,0-2,5 МПа (изб), что позволяет повысить температурный режим работы колонны для возможности конденсации орошения за счёт кипения кубового продукта отгонной части.

Целесообразно также, чтобы температура первого потока азотно-метановой смеси после первой ступени охлаждения снижалась до минус 55 - минус 100°С, а температура второго потока азотно-метановой смеси после второй ступени охлаждения снижалась до минус 150 - минус 165°С, предпочтительно минус 155 - минус 160°С, в результате дросселирования этих потоков, что позволяет создавать высокий температурный градиент порядка 30-40°С, обеспечивающий эффективное фракционирование в концентрационной части ректификационной колонны.

Полезно также, чтобы в потоке концентрированного азота содержание азота составляло по меньшей мере 99 мол. %, что расширяет область дальнейшего использования этого продукта.

Полезно, чтобы в потоке азотно-метановой смеси содержание азота составляло по меньшей паре 15 % мол., предпочтительно более 25 % мол., и использовать часть потока азотно-метановой смеси и/или часть потока, подлежащего сжижению предварительно очищенного углеводородного газа в качестве топлива для привода компрессоров, что снижает нагрузку на концентрационную часть ректификационной колонны.

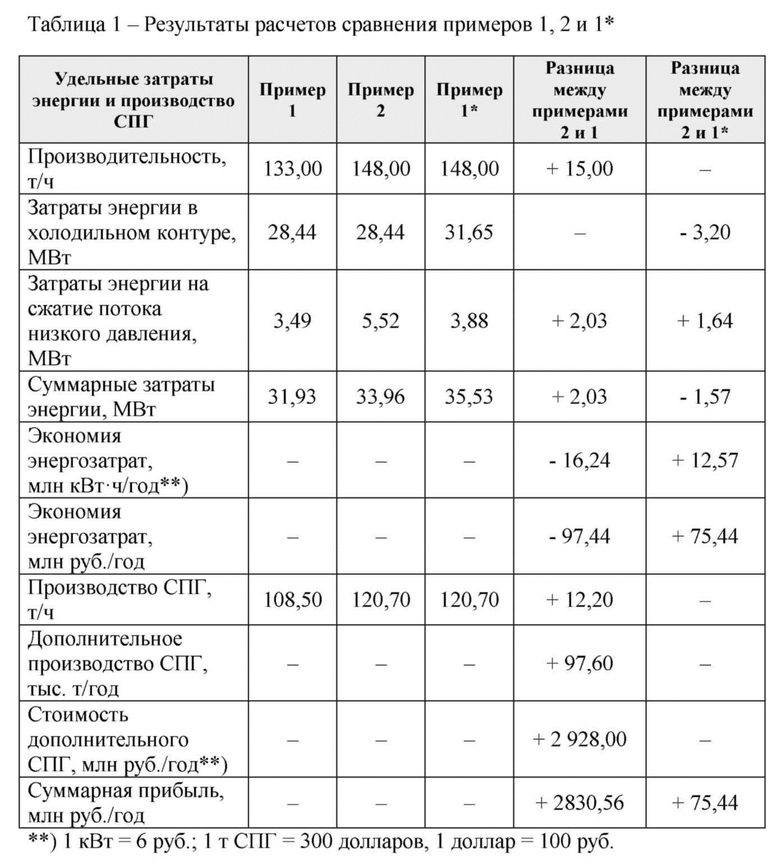

На фигуре 1 представлена принципиальная схема одного из возможных вариантов реализации установки глубокого деазотирования сжиженного природного газа по прототипу с использованием следующих обозначений:

Е1, Е2, Е3, Е4, Е5 - теплообменники;

К - холодильный контур;

V1, V2, V3, V4 - клапаны;

Т1, Т2 - колонны;

С1 - компрессор;

D1 - коллектор;

1-11 - трубопроводы.

Исходный поток природного газа высокого давления с примесью азота подают по трубопроводу 1, сжижают и переохлаждают в теплообменниках Е1, Е2 и Е3 с помощью холодильного контура K внешним хладагентом. Выходящий из теплообменника Е3 переохлажденный поток сырья подают по трубопроводу 2, расширяют в клапане V1 до давления, близкого к атмосферному, и подают в ректификационную колонну Т1 отгонки азота, в верхнюю область, в качестве флегмы по трубопроводу 3. С низа колонны Т1 отводят сжиженный природный газ с примесью азота не более 1 % по трубопроводу 4, а сверху по трубопроводу 5 - азотно-метановую смесь низкого давления, далее сжимаемую в компрессоре С1 и охлаждаемую в теплообменнике Е5, и подают по трубопроводу 6 - азотно-метановую смесь охлаждают, конденсируют и переохлаждают в теплообменниках Е1-Е3, разделяя при этом на более холодный поток, подаваемый в трубопровод 7, и менее холодный поток, подаваемый в трубопровод 9. Сжиженный обогащенный азотом поток подают по трубопроводу 7, расширяют в клапане V2 и подают в ректификационную колонну Т2 высокого давления в качестве потока азотно-метанового сырья по трубопроводу 8, которое разделяется на отводимый сверху колонны Т2 через коллектор D1 по трубопроводу 10 газообразный и/или жидкий поток азота высокой чистоты и отводимый снизу колонны поток обедненной азотом фракции азотно-метановой смеси по трубопроводу 11, имеющую более низкое содержание азота по сравнению с обогащенной азотом фракцией азотно-метановой смеси, подаваемой по трубопроводу 5. Паровое орошение колонны Т1 и жидкое орошение колонны Т2 обеспечивается рекуперативным теплообменником Е4. Паровое орошение колонны Т2 создается подачей через клапан V3 потока по трубопроводу 9, представляющего собой часть потока, подаваемого по трубопроводу 6, охлаждаемого в теплообменнике Е3. Обедненный азотом поток азотно-метановой смеси высокого давления дросселируется через клапан V4 и в качестве сырья вводится в ректификационную колонну Т1 низкого давления.

В противоположность прототипу в заявляемом способе глубокого деазотирования сжиженного природного газа вместо охлаждения, конденсации и переохлаждения потока, подаваемого по трубопроводу 6 (фиг. 1), на которое расходуется значительная часть холодильного потенциала внешнего холодильного контура К, предлагается использовать холодильный потенциал отводимого сверху ректификационной колонны Т1 потока низкотемпературной азотно-метановой смеси низкого давления и потока азота высокой чистоты, подаваемых по трубопроводам 5 и 10 соответственно (фиг. 1).

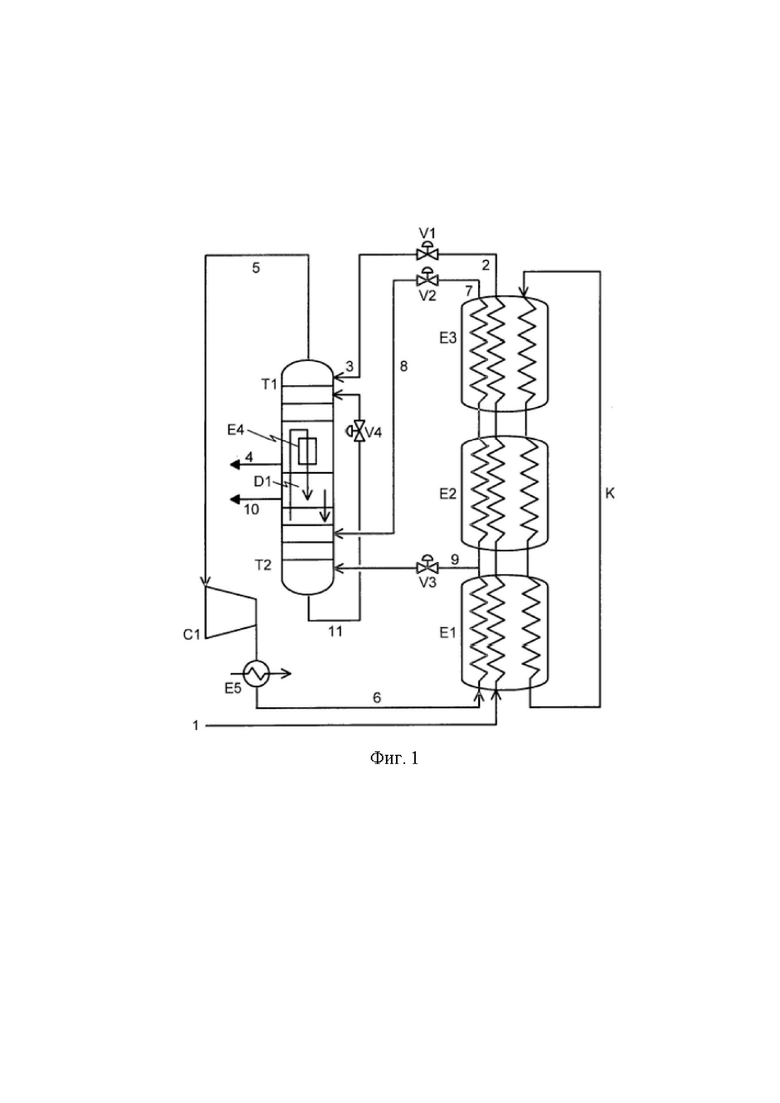

На фигуре 2 приведена принципиальная схема установки одного из возможного варианта реализации способа глубокого деазотирования сжиженного природного газа по заявляемому изобретению с использованием следующих обозначений:

100 - ожижитель природного газа;

101, 107-109 - дроссельные устройства;

102 - ректификационная колонна;

102а - отгонная часть;

102б - концентрационная часть;

103 - рекуператор;

104 - система двухступенчатого охлаждения;

104а - первая ступень охлаждения;

104б - вторая ступень охлаждения;

105 - компрессор;

106 - аппарат воздушного охлаждения;

201-216 - трубопроводы;

217 - холодильный контур сжижения природного газа.

Параметры процесса меняются в зависимости от содержания азота.

Исходный поток природного газа высокого давления с примесью азота подают по трубопроводу 201, сжижают и переохлаждают в ожижителе природного газа 100 с помощью холодильного контура сжижения природного газа 217 внешним хладагентом. Выходящий из ожижителя природного газа 100 переохлажденный поток сырья подают по трубопроводу 202, расширяют в дроссельном устройстве 101 и по трубопроводу 203 подают в отгонную часть 102а ректификационной колонны 102, работающей под давлением, близким к атмосферному, в верхнюю область в качестве флегмы. С низа отгонной части 102а отводят поток сжиженного природного газа по трубопроводу 205 с примесью азота не более 1 % мол., а сверху - поток азотно-метановой смеси низкого давления по трубопроводу 204 с температурой минус 165 - минус 170°С, который далее рассматривается как первый дополнительный внутренний хладагент. Полученный холодный поток по трубопроводу 204 нагревается в системе двухступенчатого охлаждения 104 и в качестве нагретого потока азотно-метановой смеси по трубопроводу 206 поступает в компрессор 105, где сжимается от давления, близкого к атмосферному, до давления 5,5 МПа в потоке азотно-метановой смеси, выводимого по трубопроводу 207 из компрессора 105. Далее поток, подаваемый по трубопроводу 207, охлаждается аппаратом воздушного охлаждения 106 и в качестве частично охлажденного потока азотно-метановой смеси по трубопроводу 208 поступает на доохлаждение в систему двухступенчатого охлаждения 104, где после первой ступени охлаждения 104а делится на два потока. Первый поток азотно-метановой смеси по трубопроводу 209 расширяется в дроссельном устройстве 107 и по трубопроводу 210 подается в низ концентрационной части 102б ректификационной колонны 102 для создания парового орошения, а второй поток азотно-метановой смеси по трубопроводу 211 дополнительно доохлаждается на второй ступени охлаждения 104б системы двухступенчатого охлаждения 104, расширяется в дроссельном устройстве 108 и подается в концентрационную часть 102б ректификационной колонны 102 в качестве сырьевого потока по трубопроводу 212. Сырьевой поток азотно-метанового сырья разделяется на отводимый по трубопроводу 213 сверху концентрационной части 102б ректификационной колонны 102 поток концентрированного азота с температурой минус 150 - минус 155°С, который далее используется в качестве потока второго дополнительного внутреннего хладагента и по трубопроводу 214 выводится из системы двухступенчатого охлаждения 104, и отводимый по трубопроводу 215 снизу концентрационной части 102б ректификационной колонны 102 поток частично деазотированного сжиженного природного газа, который после расширения в дроссельном устройстве 109 поступает в отгонную часть 102а ректификационной колонны 102 в качестве потока сырья по трубопроводу 216. Орошение концентрационной части 102б ректификационной колонны 102 обеспечивается конденсацией части паров в рекуператоре 103, вынесенном в низ отпарной части отгонной части 102а ректификационной колонны 102, где выполняет роль кипятильника.

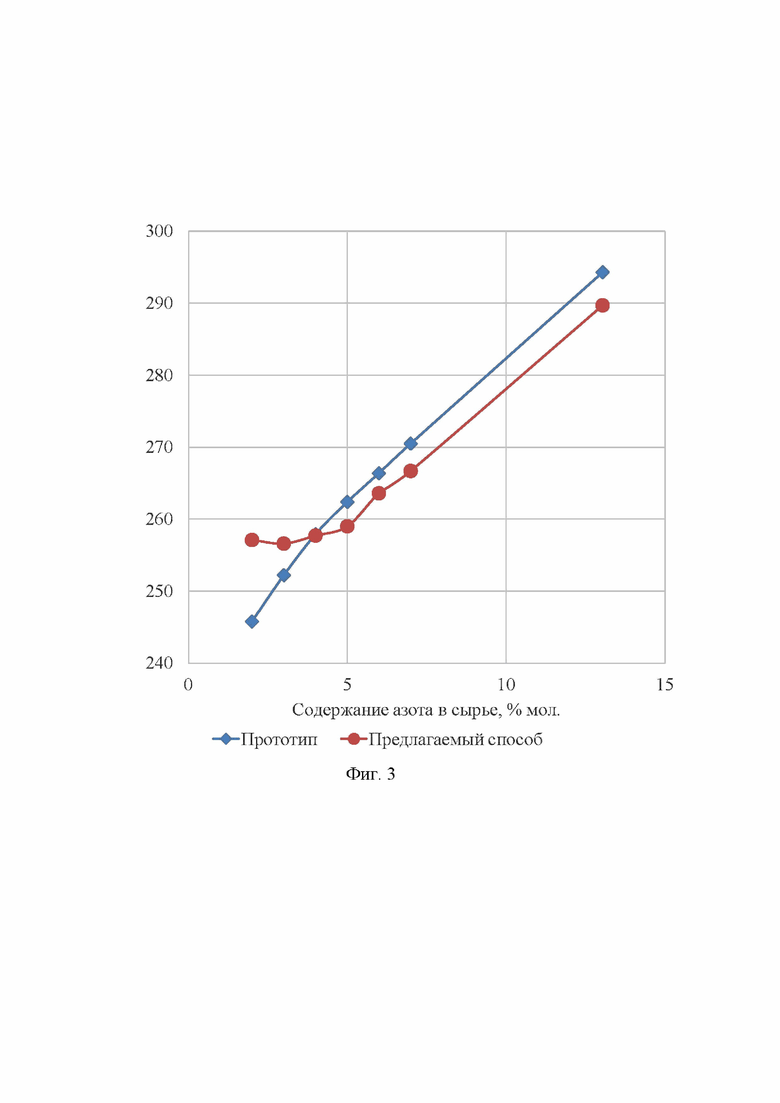

Пример 1. Выполнен расчет процесса глубокого деазотирования природного сжиженного газа в количестве 133 т/ч, содержащего 13 % мол. азота, по прототипу с определением расходов, температур и давлений всех потоков. В результате исполнения процесса получено 108,5 т/ч сжиженного природного газа (давление 0,139 МПа, температура минус 159,7°С) с содержанием азота 0,92 % мол. На проведение процесса в холодильном контуре потребуется на компримирование внешнего хладагента 28,44 МВт. Кроме того, на компримирование азотно-метановой смеси во внутреннем контуре потребуется 3,49 МВт. Суммарные энергозатраты - 31,93 МВт. Удельные энергозатраты на деазотирование природного сжиженного газа составили 294,3 кВт⋅ч/т СПГ.

Пример 2. Выполнен расчет процесса глубокого деазотирования природного сжиженного газа, содержащего 13 % мол. азота, по заявляемому изобретению с сохранением холодильного контура с внешним хладагентом, близким к прототипу, с определением расходов, температур и давлений всех потоков. На проведение процесса в холодильном контуре потрачено на компримирование внешнего хладагента 28,44 МВт (аналогично прототипу). В связи с тем, что в холодильном контуре охлаждалось только сырье за счет резерва холода холодильного контура появилась возможность увеличения производительности установки с 133 т/ч до 148 т/ч. В результате исполнения процесса получено 120,7 т/ч сжиженного природного газа (давление 0,139 МПа, температура минус 159,7°С) с содержанием азота 0,92 % мол. Кроме того, на компримирование азотно-метановой смеси во внутреннем контуре потрачено 5,52 МВт. Суммарные энергозатраты - 33,96 МВт. Удельные энергозатраты на деазотирование природного сжиженного газа составили 281,4 кВт⋅ч/т СПГ, что на 13 кВт⋅ч/т СПГ меньше, чем в примере 1.

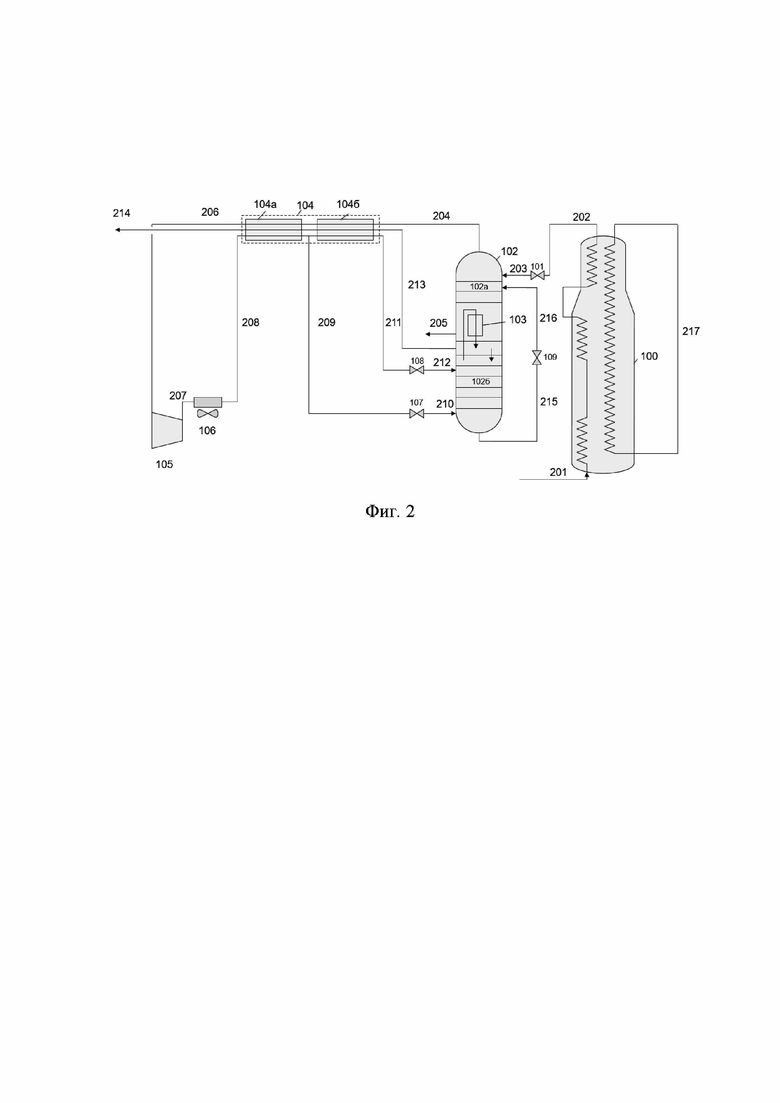

Пример 3. Выполнен ряд расчетов процесса деазотирования сжиженного природного газа по прототипу и заявляемому изобретению при различном исходном содержании азота в исходном сырье. Результаты расчетов, приведенные на фигуре 3, показали, что при концентрации азота в исходном сырье более 4 % мол. удельные энергозатраты на сжижение и деазотирование природного газа по заявляемому изобретению ниже, чем по прототипу.

Пример 4. Выполнена экономическая оценка эффективности процесса деазотирования природного газа по заявляемому изобретению по отношению к прототипу на основе данных примеров 1 и 2. Поскольку в примере 2 по заявляемому изобретению производительность по сырью (148 т/ч) была выше, чем в прототипе (133 т/ч), был также рассчитан вариант 1*, в котором рассмотрены показатели процесса по прототипу с увеличением производительности до 148 т/ч с пропорциональным по отношению к 133 т/ч изменением расходом потоков и энергозатрат. Сопоставление результатов расчетов по заявляемому изобретению и прототипу при одинаковой тепловой нагрузке (примеры 2 и 1) и одинаковой производительностью по сырью (примеры 2 и 1*) приведены в Таблице 1.

Расчеты показали, что при сохранении производства холода в холодильном контуре заявляемое изобретение по сравнению с прототипом позволяет за счет увеличения производственной мощности благодаря использованию резервов холода получить прибыль около 3 млрд руб./год, а при одинаковой производственной мощности получить дополнительный доход около 75 млн руб./год в основном за счет экономии энергозатрат.

Таким образом, заявляемое изобретение формирует новую взаимосвязь потоков и аппаратов в процессе деазотирования сжиженного природного газа, позволяющую за счет максимального использования энергетического потенциала технологических потоков снизить затраты на получение сжиженного природного газа с концентрацией примеси азота не более 1 % мол. Техническим результатом изобретения является увеличение производительности установки сжижения природного газа с деазотированием сжиженного природного газа и/или снижение энергозатрат на реализацию процесса.

Изобретение относится к способам разделения и очистки смесей веществ органического и неорганического происхождения. Способ глубокого деазотирования сжиженного природного газа, в котором поток предварительно очищенного природного газа с примесью азота сжижают и переохлаждают с помощью холодильного контура, расширяют, а затем подвергают ректификационному удалению азота в ректификационной колонне, герметично разделенной на отгонную и концентрационную части, отличающийся тем, что переохлажденный поток деазотируемого природного газа подают на верх отгонной части ректификационной колонны, выполняющий роль орошения, и разделяют на поток азотно-метановой смеси и поток товарного деазотированного сжиженного природного газа, поток азотно-метановой смеси используют в качестве первого дополнительного внутреннего хладагента, компримируют, подвергают двухступенчатому охлаждению первым и вторым дополнительными внутренними хладагентами, причем после первой ступени охлаждения поток азотно-метановой смеси разделяют на два потока, при этом первый поток азотно-метановой смеси расширяют и подают в низ концентрационной части ректификационной колонны для создания парового орошения, а второй поток азотно-метановой смеси доохлаждают на второй ступени охлаждения, расширяют и подают в концентрационную часть ректификационной колонны в качестве ее сырьевого потока, который в концентрационной части ректификационной колонны разделяют на поток концентрированного азота, далее используемого в качестве второго дополнительного внутреннего хладагента в системе двухступенчатого охлаждения, и поток частично деазотированного сжиженного природного газа, который после расширения направляют в отгонную часть ректификационной колонны в качестве сырья, а орошение концентрационной части ректификационной колонны обеспечивают за счет конденсации паров азотно-метановой смеси в выносном конденсаторе, вынесенном в отпарную часть ректификационной колонны и являющемся ребойлером для отпарной части ректификационной колонны. Технический результат - увеличение производительности установки сжижения природного газа с деазотированием сжиженного природного газа и снижение энергозатрат на реализацию процесса. 9 з.п. ф-лы, 3 ил., 1 табл.

1. Способ глубокого деазотирования сжиженного природного газа, в котором поток предварительно очищенного природного газа с примесью азота сжижают и переохлаждают с помощью холодильного контура, расширяют, а затем подвергают ректификационному удалению азота в ректификационной колонне, герметично разделенной на отгонную и концентрационную части, отличающийся тем, что переохлажденный поток деазотируемого природного газа подают на верх отгонной части ректификационной колонны, выполняющий роль орошения, и разделяют на поток азотно-метановой смеси и поток товарного деазотированного сжиженного природного газа, поток азотно-метановой смеси используют в качестве первого дополнительного внутреннего хладагента, компримируют, подвергают двухступенчатому охлаждению первым и вторым дополнительными внутренними хладагентами, причем после первой ступени охлаждения поток азотно-метановой смеси разделяют на два потока, при этом первый поток азотно-метановой смеси расширяют и подают в низ концентрационной части ректификационной колонны для создания парового орошения, а второй поток азотно-метановой смеси доохлаждают на второй ступени охлаждения, расширяют и подают в концентрационную часть ректификационной колонны в качестве ее сырьевого потока, который в концентрационной части ректификационной колонны разделяют на поток концентрированного азота, далее используемого в качестве второго дополнительного внутреннего хладагента в системе двухступенчатого охлаждения, и поток частично деазотированного сжиженного природного газа, который после расширения направляют в отгонную часть ректификационной колонны в качестве сырья, а орошение концентрационной части ректификационной колонны обеспечивают за счет конденсации паров азотно-метановой смеси в выносном конденсаторе, вынесенном в отпарную часть ректификационной колонны и являющемся ребойлером для отпарной части ректификационной колонны.

2. Способ по п. 1, отличающийся тем, что в предварительно очищенном углеводородном газе содержание азота по меньшей мере 3,0 мол.%, предпочтительно более 6,0 мол.%.

3. Способ по п. 1 или 2, отличающийся тем, что переохлажденный поток деазотируемого природного газа расширяют до давления работы отгонной части ректификационной колонны 0,01-0,1 МПа (изб.), предпочтительно 0,02-0,04 МПа (изб.).

4. Способ по любому из пп. 1-3, отличающийся тем, что поток азотно-метановой смеси после использования в качестве первого дополнительного внутреннего хладагента в двухступенчатой системе охлаждения сжимают компрессором до давления 3-6 МПа (изб.).

5. Способ по любому из пп. 1-4, отличающийся тем, что давление в концентрационной части ректификационной колонны поддерживают в пределах 1,5-3,0 МПа (изб.), предпочтительно 2,0-2,5 МПа (изб).

6. Способ по любому из пп. 1-5, отличающийся тем, что первый поток азотно-метановой смеси на первой ступени охлаждения охлаждают до минус 55–минус 100°С.

7. Способ по любому из пп. 1-6, отличающийся тем, что второй поток азотно-метановой смеси на второй ступени охлаждения охлаждают до минус 150–минус 165°С, предпочтительно минус 155–минус 160°С.

8. Способ по любому из пп. 1-7, отличающийся тем, что в потоке концентрированного азота содержание азота составляет по меньшей мере 99 мол.%.

9. Способ по любому из пп. 1-8, отличающийся тем, что в потоке азотно-метановой смеси содержание азота составляет по меньшей мере 15 мол.%, предпочтительно более 25 мол.%.

10. Способ по любому из пп. 1-9, отличающийся тем, что в качестве топлива для привода компрессоров используют часть потока азотно-метановой смеси и/или часть потока, подлежащего сжижению предварительно очищенного углеводородного газа.

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ ОБОГАЩЕННОЙ УГЛЕВОДОРОДОМ ФРАКЦИИ | 2016 |

|

RU2690508C2 |

| ОТВОД АЗОТА ИЗ КОНДЕНСИРОВАННОГО ПРИРОДНОГО ГАЗА | 2004 |

|

RU2337130C2 |

| US 2003136146 A1, 24.07.2003 | |||

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2099654C1 |

| КРИОГЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ АЗОТА ИЗ ВОЗДУХА | 1990 |

|

RU2069293C1 |

| СПОСОБ ОХЛАЖДЕНИЯ СЖИЖЕННОГО ГАЗА И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2270408C2 |

Авторы

Даты

2025-01-28—Публикация

2024-09-05—Подача