Изобретение относится к области порошковой металлургии и может быть использовано при изготовлении пористых материалов, обладающих целым рядом уникальных свойств, таких как хорошая тепловая и звукоизоляция, энергопоглощение в сочетании с легкостью, негорючестью и с безусловной экологической чистотой. Из материала с таким набором физико-механических свойств можно изготавливать изделия в строительной технике, дорожном строительстве, в автомобилестроении, авиации и в других отраслях промышленности, где могут использоваться сочетания этих свойств.

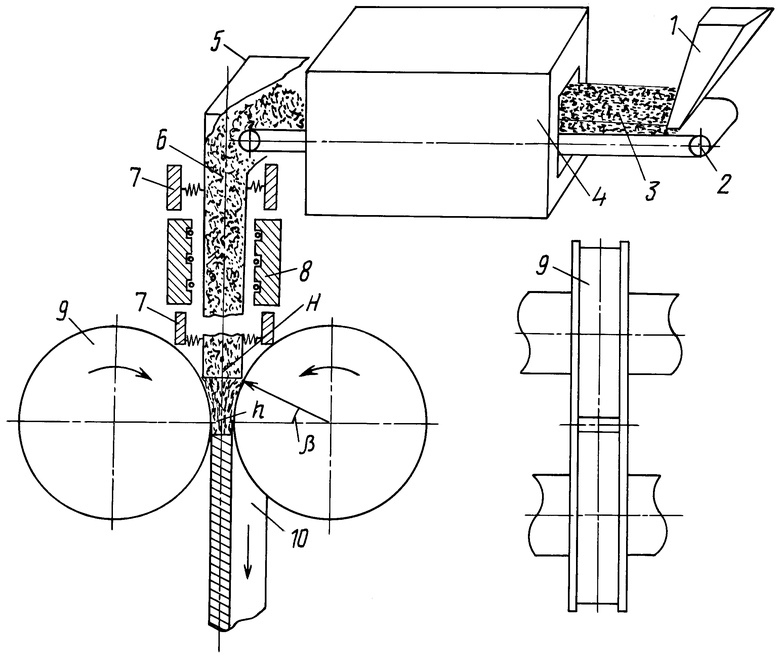

Способ состоит в том, что смешивают порошки алюминиевых сплавов различных систем: Al-Si-Cu-Mg, Al-Cu-Mg-Si, Al-Mg-Si, Al-Mg-Cu-Si (литейные сплавы), Al-Cu-Mg-Mn, Al-Mg-Cu, Al-Zn-Cu-Mg, Al-Zn-Mg-Cu (деформированные сплавы), содержащих от 0.5 до 1.5% (вес.) поверхностной окиси алюминия, образовавшейся при распылении, с добавлением смеси окиси 3 и гидроокиси алюминия от 1,0 до 10% (вес.) и активного порофора ТiH2 от 0,5 до 1,2% (вес.) с температурой разложения, превышающей температуру расплавления матрицы порошка алюминиевого сплава, а также смешивают дробленые отходы определенных деформируемых алюминиевых сплавов, отвечающих требованиям АМц, АД31, АД33, АМг3, АМг5, Д16 и др., литейных сплавов с фракционным составом 0,5-4,5 мм методом механического легирования со смесью окисей алюминия и пороформ. Введение окиси алюминия вместе с гидрокисью от 1,0 до 10% как в порошок, так и при смешивании дробленых отходов обеспечивает существенное увеличение вязкости расплава. Полученную смесь порошков и механически легированную смесь, полученную в атриттере, подают ровным слоем на конвейер нагревательной печи. Нагрев смеси порошков проводят в среде азота (точка росы - 40oС) в интервале температур от 450 до 600oС при избыточном давлении от 10 до 100 мм вод.ст. Каждую нагретую порошковую смесь пересыпали в приемный бункер вертикального прямоугольного желоба, по которому предварительно нагретая смесь под действием вибрации равномерно уплотняется и перемещается сверху вниз. Чтобы порошковая смесь не остывала при перемещении по вертикальному прямоугольному желобу, он проходит сквозь нагревательную печь, обеспечивающую поддержание требуемой температуры в интервале от 450 до 600oС в зависимости от состава порошкового сплава и других технологических параметров. Скорости движения смеси порошков по конвейеру печи предвартельного нагрева и вертикальному желобу одинаковые. Из выходного раструба желоба нагретая смесь поступает в прокатный стан с горизонтально расположенными валками, каждый из которых имеет внутренний проточенный ручей? равный половине горячекомпактированной заготовки из смеси порошков. Выбранная скорость прокатки или втягивания горячих порошков в зону горячего компактирования между валками должны соответствовать скорости движения порошков по вертикальному виброжелобу и скорости движения порошка на конвейере при его предварительном нагреве в печи с азотной атмосферой. Боковые выступы проточенных ручьев каждого из валков касаются друг друга, образуя замкнутое прямоугольное пространство, формирующее конечные размеры компактированной листовой заготовки из порошковой смеси. Боковые выступы на валках ограничивают поперечное перемещение частиц порошков при их попадании в силовое поле вертикально действующих сил замкнутого объема. Создание жесткого замкнутого пространства в зоне действия сил, очага деформации, приводит к изменению схемы напряженно-деформационного состояния. А именно, схема напряженно-деформационного состояния при прокатке в гладких валках обеспечивает деформации в трех направлениях: наиболее интенсивная деформация - по направлению прокатки, а незначительная - в перпендикулярном направлении, вызывающая уширение листов при прокатке. В случае использования корытообразных валков, образующих замкнутый ручей, при определенных условиях подачи порошков предлагаемого изобретения создаются условия образования напряженно-деформационного состояния, соответствующего прессованию, с однонаправленным вектором деформации, как при горячем прессовании на гидравлическом прессе, т. е. пластическая деформация развивается по направлению главного вектора деформации. При определенных условиях предлагаемого изобретения в валках прокатного стана можно осуществить горячее компактирование порошковой смеси до относительной плотности 0,97-0,99% и получить горячекомпактированную непрерывную полосу или лист шириной от 150 до 1500 мм и толщиной от 3 до 15 мм.

Условия формирования непрерывной горячекомпактированной или горячепресованной плоской листовой заготовки в специальных прокатных валках, образующих замкнутое пространство порошкового прокатного стана описываются следующей математической зависимостью

H = h • γ • α,

где Н - раствор между валками по дуге захвата, мм;

h - толщина компактированного листа, мм;

γ - коэффициент компактирования;

α - экспериментальный коэффициент, где 1,5 ≥ α > 4,5.

В результате действия сил, близких к объемно-напряженному состоянию, в очаге деформаций и при температуре 450-500oС развиваются активные взаимодействия частиц порошковых смесей или частиц. Сближающиеся под действием сил частицы порошков испытывают как частичное разрушение окисной пленки с образованием чистых ювенильных поверхностей, так и непосредственное сближение частиц порошков, границей раздела которых является окисная пленка. В результате температуры и действия сил в очаге деформации между частицами порошка за счет активной диффузии образуются новые прочные металлические связи как по местам контактов с чистой ювенильной поверхностью, так и по местам контактов через металлизированную окисную пленку. Образовавшиеся прочные металлические связи выдерживают значительные растягивающие напряжения при смене напряженно-деформационного от горячего компактирования к горячему прессованию в прокатном стане при получении непрерывного листа заданной толщины. Полученный горячекомпактированный лист режут на заготовки, укладывают в формы, боковые стенки которых изготавливают из теплоизоляционного материала, имеющего резко отличающуюся степень черноты по сравнению с алюминием. Днища форм изготовливают из листа жароупорной стали или сетки с мелкой ячейкой. Форма, с одной стороны, является транспорным средством, в которой заготовку подают на термообработку, а с другой, создает термостатирующее пространство для нагревемой заготовки при термообработке. Высокотемпературную термообработку проводят путем нагрева заготовки выше температуры фазового перехода в жидкое состояние. Процесс окончания вспенивания определяют по визуальному наблюдению при появлении контрастной кромки алюминия над стенкой формы. Форму извлекают из печи, охлаждают поверхность и останавливают вспенивание на нужной высоте.

Технический результат, достигаемый при реализации изобретения, состоит в высокой производительности труда, создании безотходного производства, низкой себестоимости получаемых массовых пористых листовых полуфабрикатов за счет возможности использования отходов или вторичных алюминиевых сплавов как при производстве распыленных порошков, так и при производстве дробленых частиц из определенных алюминиевых сплавов с дальнейшей переработкой в атриттере до получения нужной по химическому составу смеси.

Изобретение относится к области порошковой металлургии и может быть использовано при изготовлении пористых полуфабрикатов для строительной техники, дорожного строительства, автомобилестроении, авиации и др. отраслях промышленности, где требуется сочетание таких уникальных свойств этого материала, как изотропность свойств, энергопоглощение, звуковая и тепловая изоляция, как легкость, негорючесть, плавучесть и безусловная экологическая чистота.

Известен способ получения пористых полуфабрикатов из порошков сплавов на основе алюминия и меди, включающий в себя смешивание порошка сплава с порофором, засыпку полученной смеси в емкость (контейнер пресса), нагрев контейнера со смесью с одновременным приложением давления, при котором не происходит разложения порофора, охлаждение с одновременным снятием давления, разборку контейнера с последующим выталкиванием из него плотной заготовки, которую сразу после этого подвергают термообработке для получения пористого тела или предварительно подвергают горячей деформации путем прессования и последующей прокатки на листы с разрезкой на мерные заготовки и осуществлением термообработки (патент ФРГ N 4101630, В 22 F 3/18, В 22 F 3/24, 1991).

Недостатком этого способа является незначительная номенклатура получаемых полуфабрикатов как по размерам, так и по форме в связи с тем, что вес заготовки составляет 2-5 кг. Кроме того, у этого способа чрезвычайно низкая производительность из-за длительности нагрева массивной емкости, точнее контейнера пресса со смесью порошков. Если вести нагрев смеси порошков в пространстве емкости даже с диаметром 100 мм и высотой 400 мм, то операция нагрева уже будет экономически невыгодной.

Известен также способ получения пористых полуфабрикатов, включающий в себя несколько вариантов получения компактированных заготовок с последующей прокаткой на литы. Но во всех вариантах рассматриваемого способа главной и общей операцией является операция смешивания металлического порошка, по крайней мере с одним порошком, порофором.

Первый вариант, включающий размещение (укладку) на дно горячей емкости (контейнера пресса) металлического слоя, не содержащего порофора, с последующей засыпкой на него смеси порошков, содержащей порофор, далее сверху засыпанной смеси укладывают второй металлический слой. После нагрева контейнера, в котором между уложенными пластинами находится засыпанная смесь порошков, осуществляют горячее компактирование. На этой операции метод заканчивается. Полученная горячекомпактированная форма тела путем последующей горячей прокатки может быть изменена в другое тело, а затем вспенено до образования нового тела, в котором между двумя металлическими слоями появляется высокопористый слой металлической пены.

Второй метод, заключающийся в том, что в пустой контейнер пресса (экструдирующую оснастку) укладывают массивный диск из твердого металла, а затем пустое пространство контейнера наполняют смесью металлического порошка, содержащего порофор, и порошковую смесь вместе с контейнером пресса подвергают нагреву с последующим приложением давления около 60 МПа. Под действием приложенного давления центральная часть твердой металлической пластины, которая блокировала отверстие матрицы пресса, начинает течь через это отверстие, обеспечивая процесс экструзии. В течение последующих стадий прессования уплотненная порошковая смесь пластически деформируется и так же течет через отверстие матрицы. Причем твердый металл покрывает выпресованную порошковую смесь, способную к вспениванию под металлическим слоем. Горячепрессованную плакированную заготовку далее прокатывают на лист. Горячекатанный лист режут на заготовки и подвергают термической обработке. После вспенивания этого комбинированного тела, металлический слой окружает сердцевину, представляющую собой высокопористую пену.

Полученные комбинированные горячекомпактированные и горячепрессованные заготовки по обоим методам в дальнейшем обязательно подвергают горячей прокатке на лист или плиту. Под влиянием температуры термообработки порошковая сердцевина превращается в пористое металлическое тело (US Patent 5151246. September 1992 г. В 22 F 3/18, В 22 F 3/24).

Известен способ получения пористых полуфабрикатов и использованием разборных капсул многоразового использования, в которые засыпают смесь алюминиевого порошка медным порошком от 1 до 10% с порофором, спекают в токе инертного газа в разборной емкости и в горячем состоянии переталкивают горячую порошковую смесь в контейнер пресса с последующим прессованием технологической заготовки. Полученную прессованную заготовку с плакирующим слоем или без него режут на мерные заготовки и прокатывают на листы промышленного размера, и производят термообработку с целью получения пеноалюминия (Патент RU 2121904, В 22 F 3/11, от 20 ноября 1998).

Несмотря на определенные преимущества по сравнению с предыдущим методом, рассматриваемый метод также имеет ряд свойственных ему недостатков. Недостаточная производительность и недостаточный выход годного, что в итоге приводит повышенной себестоимости полуфабрикатов.

Указанный способ и предыдущий являются наиболее близкими аналогоми по совокупности существенных признаков (прототипом).

Недостатком и этого способа, как и всех предыдущих, является ограниченная возможность получения полуфабрикатов, особенно листов промышленных размеров, низкий выход годного, низкая производительность, высокая себестоимость. Низкий выход годного определяется тем, что образуется много технологических отходов как при прессовании (пресс-остаток, выходной и утяжной концы), так и при прокатке в виде боковой обрези и концов листов.

Целью настоящего изобретения является получение непрерывного горячекомпактированного или горячепрессованного листа промышленных размеров путем непосредственного горячего компактирования или горячего прессования смеси порошков различного химического состава с порофором или механически легированных в атриттере крупных частиц 0.5-4.5 мм с порофором, а также дробленых частиц определенных алюминиевых сплавов в прокатном стане.

Задачей изобретения является существенное повышение производительности труда, повышение выходов годного до 95-97%, снижение себестоимости за счет возможного использования отходов алюминиевых сплавов, расширение ассортимента листов и плит с увеличением площади изготовления изделий до 2.5-3.0 метров квадратных.

Наиболее близким аналогом изобретения является способ производства пористых полуфабрикатов и порошков алюминиевых сплавов, включающий смешение порошкового алюминиевого сплава с порофором с температурой разложения, превышающей температуру расплавления порошка алюминиевого сплава, с добавкой порошка меди от 1 до 10%, засыпку смеси в емкость, нагрев емкости со смесью порошков, переталкивание горячей смеси в контейнер пресса, горячее прессование до получения плотной заготовки, охлаждение, горячую деформацию, например, путем прокатки, разрезание прокатанного листа на мерные заготовки, помещение их в формы со стенками из теплозащитного материала и последующую высокотемпературную термообработку для осуществления процесса порообразования при температуре ликвидуса порошкового сплава. При этом в качестве порошковых алюминиевых сплавов используют сплавы систем Al-Cu-Mg, Al-Zn-Cu-Mg, Al-Zn-Mg, Al-Mg, Al-Si-Cu-Mg, в качестве инертного газа при нагреве смеси порошков используют азот или аргон. Для получения плакированной заготовки нагрев смеси порошков проводят в емкости с установленным на дно алюминиевым диском (RU 2121904, В 22 F 3/11, 20.11.98).

Общими признаками известного способа и изобретения являются: смешивание порошка алюминиевого сплава с порофорами с температурой разложения, превышающей температуру расплавления порошка алюминиевого сплава, засыпку полученной смеси в емкость, нагрев емкости со смесью в атмосфере инертного газа, горячее компактирование, пресование, разрезание на мерные части, горячая прокатка на лист, разрезание листа на заготовки, помещение их в форму со стенками из теплоизоляционного материала, последующую высокотемпературную термообработку для осуществления процесса порообразования при температуре ликвидуса порошкового сплава и охлаждение.

Изобретение отличается от известного тем, что при смешивании порошка алюминиевого сплава с порофорами в смесь вводят порошки окиси и гидроокиси алюминия от 1.0 до 10% или смешивание вводимых пророфоров и окисей алюминия ведут с более крупными частицами алюминиевых сплавов 0.5-4.5 мм в атриттере до получения механически легированного порошкового сплава, после нагрева различные смеси порошков засыпают в вертикально расположенную емкость, обеспечивающую одновременно виброуплотнение и поддержание температуры смеси порошков, а горячее уплотнение (компактирование или прессование) осуществляют при подаче смеси порошков в прямоугольный ручей прокатного стана горизонтально расположенных валков при температуре 430-500oС при соблюдении следующего условия:

H = h • γ • α,

где Н - раствор между валками по дуге захвата, мм;

h - толщина получаемого листа, мм;

γ - коэффициент уплотнения порошка;

α - экспериментальный коэффициент, 1,5 ≥ α > 4,5.

Способ получения пористых полуфабрикатов из порошков алюминиевых сплавов состоит в том, что смешивают порошки алюминиевых сплавов различных систем: Al-Si-Cu-Mg, Al-Cu-Mg-Si, Al-Mg-Si, Al-Mg-Cu-Si (литейные сплавы), Al-Cu-Mg-Mn, Al-Mg-Cu, Al-Zn-Cu-Mg, Al-Zn-Mg-Cu (деформированные сплавы), с добавлением смеси окиси и гидроокиси алюминия от 0,5 до 10% (вес.) и активного порофора TiH2 от 0,5 до 1,2% (вес.) с температурой разложения, превышающей температуру расплавления матрицы порошка алюминиевого сплава, а также смешивают крупные частицы дробленых отходов определенных деформируемых алюминиевых сплавов АМц, АД31, АД33, АМг3, АМг5, Д16 и др., литейных сплавов с фракционным составом 0,5-4,5 мм методом механического легирования в атриттере со смесью окисей алюминия и порофора. Полученную смесь порошков подают ровным слоем на конвейер нагревательной печи. Нагрев смеси порошков в печи проводят в среде азота в интервале температур от 450 до 600oС при избыточном давлении от 10 до 100 мм вод.ст. Нагретую порошковую смесь пересыпают в приемный бункер вертикальной емкости, по которому предварительно нагретая смесь под действием вибрации равномерно уплотняется и перемещается сверху вниз. Чтобы порошковая смесь не остывала при перемещении по емкости, она проходит сквозь нагревательную печь, обеспечивающую поддержание требуемой температуры в интервале от 450 до 600oС в зависимости от состава порошкового сплава и других технологических параметров. Скорости движения смеси по конвейеру печи предвартельного нагрева и по вертикальной емкости одинаковые. Из выходного раструба емкости нагретая смесь поступает в прокатный стан с горизонтально расположенными валками, каждый из которых имеет внутренний проточенный паз, равный половине будущей горячекомпактированной листовой заготовки. Выбранные скорости прокатки или втягивания горячих порошков в зону горячего компактирования должны соответствовать скорости движения порошков по вертикальной виброемкости и скорости движения порошка на конвейере при его предварительном нагреве в печи с азотной атмосферой. Боковые выступы проточенных пазов каждого валка касаются друг друга, образуя замкнутый прямоугольный ручей, формирующий конечные размеры горячекомпактированной листовой заготовки из порошковой смеси. Боковые выступы на валках ограничивают поперечное перемещение частиц порошков под действием сил при прокатке. Создание жесткого замкнутого ручья в зоне действия сил, очага деформации, приводит к изменению схемы напряженно-деформационного состояния. А именно схема напряженно-деформационного состояния при прокатке в гладких валках обеспечивает деформации в трех направлениях: интенсивная деформация по направлению прокатки и незначительная деформация в поперечном направлении, вызывающая уширение листов при прокатке. В случае использования корытообразных валков, образующих замкнутый ручей при определенных условиях предлагаемого изобретения, создаются условия образования напряженно-деформационного состояния, соответствующего прессованию с однонаправленным вектором деформации, как при прессовании, т. е. пластическая деформация развивается по направлению главного вектора силы. При определенных условиях предлагаемого изобретения в валках прокатнго стана можно осуществить горячее компактирование порошковой смеси с относительной плотностью 0.97-0.99% и получить горячекомпактированную непрерывную полосу или лист шириной от 50 до 1500 мм и толщиной от 3 до 10 мм. Условие формирования непрерывной горячекомпактированной или горячепрессованной плоской листовой заготовки в специальных прокатных валках, образующих замкнутый ручей в прокатном стане, описывается следующей математической зависимостью:

H = h • γ • α,

где Н - раствор между валками по дуге захвата, мм;

h - толщина компактированного листа, мм;

γ - коэффициент уплотнения порошка;

α - экспериментальный коэффициент 1,5 ≥ α > 4,5.

В результате действия сил, обеспечивающих объемно-напряженное состояние в очаге деформаций, и при температуре 430-500oС развиваются активные взаимодействия частиц порошков. Сближающиеся под действием сил частицы порошков испытывают как частичное разрушение окисной пленки с образованием чистых ювенильных поверхностей, так и непосредственное сближение частиц порошков, границей раздела которых является окисная пленка. В результате температуры и действия сил в очаге деформации между частицами порошка за счет активной диффузии образуются новые прочные металлические связи как по местам контактов с чистой ювенильной поверхностью, так и по местам контактов через металлизированную окисную пленку. Образовавшиеся прочные металлические связи выдерживают значительные растягивающие напряжения при формировании непрерывного плотного горячепрессованного листа заданной толщины. Полученный горячекомпактированный или горячепрессованный лист режут на заготовки, укладывают в формы, боковые стенки которых изготавливают из теплоизоляционного материала, имеющего резко отличающуюся степень черноты по сравнению с алюминием. Днища форм изготовливают из листа жароупорной стали или сетки с мелкой ячейкой. Форма, с одной стороны, является транспорным средством, в котором заготовку подают на термообработку, а с другой, создает термостатирующее пространство для нагревемой заготовки при термообработке и ограничивает пространство вспенивания в заданных габаритах. Высокотемпературную термообработку проводят путем нагрева заготовки в форме выше температуры фазового перехода в жидкое состояние. Процесс окончания вспенивания определяют по визуальному наблюдению, т.е. при появлении контрастной кромки алюминия над стенкой формы. Форму извлекают из печи, охлаждают поверхность и останавливают вспенивание на нужной высоте.

Кроме того, в частном случае реализации способа после окончания порообразования форму со стенками из теплоизолирующего материала перемещают в технологическое пространство печи с меньшей температурой и для формирования ровной верхней поверхности на торец формы опускают ровную плиту из теплоизоляционного материала, не взаимодействующего с алюминием, затем форму извлекают из печи, плиту снимают и выровненную верхнюю поверхность интенсивно охлаждают.

Кроме того, в частном случае реализации способа плита из теплоизоляционного материала, не взаимодействующая с жидким алюминием, выполнена с технологическими выступами, формирующими ответный оттиск на затвердевающей поверхности.

Кроме того, в частном случае реализации способа перед высокотемпературной обработкой на дно формы укладывают штампованный лист, на который помещают заготовку, а после перемещения формы в технологическое пространство печи с меньшей температурой для формирования верхней поверхности с ответными технологическими выступами на торец формы опускают плиту, выполненную с заданными технологическими выступами из теплоизоляционного материала, не взаимодействующего с жидким алюминием, а затем форму извлекают из печи, плиту снимают и верхнюю поверхность интенсивно охлаждают.

Кроме того, в частном случае реализации способа в качестве порошка алюминиевого сплава используют дробленые отходы алюминиевых сплавов как прессованных, так и катанных из мягких сплавов алюминия АД0, АД1 и деформируемых сплавов АМц, АД31, АД33, АМг3, АМг5, Д16, меди, пластичных металлов и сплавов с размером частиц 0.5-4.5 мм.

Кроме того, в частном случае реализации способа при смешении в атриттере порошка алюминиевого сплава с порофорами используют добавки в виде дробленых частиц из алюминиеых сплавов и меди и других пластичных металлов с фракционным составом 0.5-2.5 мм; 1.0-3.0 мм; 1.5-4.5 мм.

Кроме того, в частном случае реализации способа при смешении дробленых отходов из алюминиевых сплавов АД0, АД1 и твердых деформируемых сплавов АМц, АД31, АД33, АМг3, АМг5, Д16 в атриттере вводят вместе с порофором добавки тугоплавких частиц оксида алюминия, карбида бора и карбида кремния с дисперсностью 5-100 микрон.

Кроме того, в частном случае реализации способа при смешении дробленых отходов алюминиевых сплавов в атриттере в смесь вводят добавки тугоплавких частиц интерметаллидов, например, NiAl3, NiAl, Cr2Al6 с дисперсностью 10-100 микрон.

Кроме того, в частном случае реализации способа для уменьшения толщины получаемой полосы при горячем компактировнии осуществляют за счет подачи смеси порошков между движущимися стальными листами, пропускаемыми через виброжелоб в ручей прокатного стана.

Кроме того, в частном случае реализации способа в процессе горячего компактирования смеси порошков осуществляют ее плакирование металлическими листами из стали и титана при подаче смеси порошков между движущимися горячими листами, пропускаемыми через виброжелоб в ручей прокатного стана с последующим сгибанием концов листов в замок, при этом задают необходимые соотношения по засыпке смеси порошков и повышают температуру смеси порошков в очаге деформации до 500-520oС при степени деформации 2-5%.

Кроме того, в частном случае реализации способа в процессе горячего компактирования смеси порошков осуществляют ее плакирование алюминиевыми листами при подаче смеси порошков между движущимися горячими листами, пропускаемыми через виброжелоб в ручей прокатного стана с последующим сгибанием концов листов в замок, при этом задают необходимые соотношения по засыпке смеси порошков и поддерживают температуру смеси порошков в очаге деформации до 430-450oС.

Кроме того, в частном случае реализации способа при осуществлении вспениания и определения его окончания из-за различия степени черноты боковой стенки формы и алюминия появляется полоска над формой при вспенивании заготовки, позволяющая визуально и объективно определелить окончание вспенивания. Возможность воспроизведения изобретения охарактеризованного приведенной выше совокупностью признаков, а также возможность реализации назначения изобретения может быть подтверждена описанием следующих примеров.

Пример реализации способа получения плоских пористых полуфабрикатов состоит в следующем.

Порошок алюминиевого сплава системы Al-Mg-Cu-Mn (температура ликвидус сплава 640-645oС, температура образования неравновесной легкоплавкой эвтектики 535-540oС) в количестве 500 кг смешали с 5.4 кг порофора TiH2 (Т разложения - 690oС) с 12.5 кг смеси окисей Аl2O3 и Al2O3(Н2O) засыпали в бункер, далее через специальный дозатор порошковую смесь ровным слоем с насыпным весом 1.23-1.32 г/см3 рассыпали на ленточный конвейер нагревательной печи. Нагрев смеси порошков осуществляют в печи с азотной средой при температуре 500oС. Нагретую порошковую смесь ссыпали в приемную воронку вертикального прямоугольного желоба, подключенного к вибросистеме, обеспечивающей уплотнение смеси порошка до плотности 1.6-1.8 г/см3 и перемещение порошка сверху вниз. Вертикальный желоб проходит через печь подогрева смеси порошка и обеспечивает поддержание требуемой температуры до 500oС. Далее из торца вертикального желоба уплотненная горячяя порошковая смесь поступает в приемный бункер прокатного стана с рассчитанным зазором валками и скоростью прокатки. Основным установочным параметром является скорость прокатки или скорость втягивания горячего порошка в зону горячего компактирования с зазором 6 мм. Все остальные агрегаты, по которым движется порошковая смесь, обеспечивают синхронное непрерывное поступление смеси к прокатному стану, сохраняя постоянство объемно-весовых и температурных параметров технологического процесса. При попадании горячей порошковой смеси при температурах 430-450oС в замкнутое пространство очага деформации с удельным давлением от 300 до 600 МПа происходит горячее компактирование (отн. плотность 0.98-0.99%). На прокатном стане было непрерывно прокатано 400 кг листа. На ножницах за прокатным станом горячекомпактированный лист разрезали на мерные заготовки. Несколько полученных первых горячекомпактированных заготовок были направлены на свободное вспенивание. Полученные заготовки укладывали в формы размером, соответствующим нарезанным заготовкам со стенками из теплоизоляционного материала, и подвергали высокотемпературной обработке. При достижении температуры на горячекомпактированной заготовке выше фазового перехода в жидкое состояние начинался процесс вспенивания порошковой заготовки и при появлении слоя алюминия над стенкой рамки, высота которой составляла 27 мм, по визуальному наблюдению оценивали окончание вспенивания. Рамку извлекали из печи и интенсивно охлаждали вспененную заготовку. Размер полученных пористых полуфабрикатов соотвествовал размерам формы. Нижняя поверхность пористых листов была ровная, а верхняя имела следы вздутий от внутренних пор. Боковые поверхности вспененной плиты были ровные. Плотность полученных пористых плит составила 0.58-0.61 г/см3. Выход годного на пористых полуфабрикатах составил 100%/

Вторую часть горячекомпактированных заготовок 1000х120-200х6 мм вспенивали так же в формах из теплоизоляционного материала при температуре 760oС и после появления кромки алюминия над стенкой формы высотой 27 мм по визуальному наблюдению оценивали окончание вспенивания. Форму перемещали из печи в ее технологическое пространство с меньшей температурой, в котором на торец рамки опускали плиту с ровной поверхностью, и после фиксации ровной поверхности плиту снимали, рамку извлекали из печи и интенсивно охлаждали вспененную заготовку. Размер полученных пористых полуфабрикатов составил 1000х120-200х27.5 мм. В этом случае верхняя и нижняя поверхности пористых плит были ровные. Боковые поверхности вспененной плиты также были ровные. Плотность полученных пористых полуфабрикатов составила 0.60-0.63 г/см3. Выход годного на пористых полуфабрикатах составил 100%.

Технологический процесс по предлагаемому изобретению построен так, что образование технологических отходов почти отсутствует. Как видно, главная операция - горячее компактирование порошковой смеси в валках прокатного стана - не должна иметь отходов по своей сути. Операция нагрева смеси порошков в среде азота и подачи нагретой смеси в прокатный порошковый стан также безотходна. Только при горячем компактировании могут образовываться незначительные рваные кромки, которые подлежат обрезке. Образующиеся незначительные отходы в виде обрези от горячекомпактированных листов после измельчения возвращают в порошковую смесь. Отлаженный технологический процесс вспенивания плотных горячекомпактированных листов в рамке из теплоизоляционного материала несет в себе высокий выход годного. Поэтому указанный показатель выхода годного 95-97% по конечному продукту соответствует реальному значению.

Особо стоит рассмотреть влияние температуры нагрева смеси порошков перед горячим компактированием в холодных валках порошкового прокатного стана. Если операцию нагрева смеси порошков осуществляют при температурах ниже 450oС, то в результате интенсивного охлаждения порошковой смеси в очаге деформации это приведет не только к резкому увеличению усилий на валках, но и к замедлению процессов диффузии. В результате не происходит горячего компактирования смеси и структура листа представляет собой хрупкую и пористую (отн. плотность 0.80-0.85) массу, непригодную к вспениванию.

Если операцию нагрева смеси порошков осуществляют при температурах выше 600oС, то перегрев до этой температуры уже приведет к образованию легкоплавких эвтектик и появлению значительных количеств жидкой фазы внутри окисленной частицы, что может вызвать потерю сыпучести смеси порошков. Наиболее опасен перегрев выше 600oС для частиц порофора TiH2. Перегрев выше 600oС ускоряет разложение TiH2. Поэтому этот перегрев приводит к потере значительной доли водорода в порофоре и снижает его будущую активность при вспенивании горячекомпактированного листа. Первый источник выделения водорода - это разложение TiH2 при температуре нагрева. Второй источник - это поверхностный водород, образующийся по реакции взаимодействия сорбированных молекул Н2O с диффундирующими через окисную пленку катионами алюминия. Выделившийся водород при нагреве TiH2 и поверхностный водород, выделяющиеся в пространство конвейерной печи, повышают его концентрацию и создают определенную угрозу при нагреве порошковой смеси. Для организации безопасного технологического процесса требуется создать необходимые условия техники безопасности. Поэтому нагрев смеси порошков осуществляют в конвейерной печи в азотной среде с избыточным давлением от 10 до 100 мм вод.ст., исключающей возможность попадания кислорода в зону нагрева порошковой смеси.

Нагрев до температуры 450-500oС для распыленных порошков не является критическим с точки зрения появления легкоплавких эвтектик, т.к. распыленные порошки имеют неравновесную структуру, то появление легкоплавких эвтектик смещено на 20-30oС в зону более высоких температур. Перегрев до 500-550oС несет определенный риск появления легкоплавких эвтектик, но при плотном контакте с холодными валками прокатного стана жидкая эвтектика кристаллизуется, обеспечивая высокие свойства горячекомпактированных листов. Нагрев до 500-550oС рекомендуется только в начальной стадии процесса. Искусственно созданный перегрев несет в массе компактируемого порошка большой запас тепловой энергии и, несмотря на то что валки прокатного стана холодные, температура смеси в очаге деформации не снижается ниже 450oС. Применение повышенных скоростей прокатки способствует сохранению температуры порошковой смеси и одновременно приводит к нагреву поверхности прокатных валков. Прогрев поверхности валков до температуры 100-150oС позволяет уменьшить температуру нагрева порошковой смеси в конвейерной печи с азотной средой и в печи поддержания температуры при прохождении смеси в вертикальном желобе.

Коррекция температуры в сторону ее уменьшения до 450-500oС при начальных нагревах порошковой смеси приводит к значительному снижению интенсивности разложения порофора TiH2, сохраняя температуру компактирования 430-450oС.

Пример реализации способа получения плоских пористых полуфабрикатов с использованием дробленых частиц определенных вторичных алюминиевых сплавов состоит в следующем.

Частицы размером 0.5-4.5 мм, полученные дроблением отходов алюминиевого сплава Д16 (температура ликвидус сплава 640-645oС, температура образования равновесной легкоплавкой эвтектики 505-510oС) в количестве 300 кг провели смешивание в водоохлаждаемом атриттере в атмосфере азота с 3.25 кг порофора TiH2 (Т разложения - 690oС) с 10.5 кг смеси окисей Al2O3 и Al2O3(Н2O) до получения механически легированного сплава Д16 с равномерным распределением введенных количеств частиц порофора и окисей алюминия. Полученный механически легированный порошок на основе сплава Д16 засыпали в бункер, далее через специальный дозатор порошок ровным слоем с насыпным весом 1.35-1.41 г/см3 рассыпали на ленточном конвейере нагревательной печи. Нагрев порошка осуществляли в печи с азотной средой при температуре 500oC. Нагретый порошок ссыпался в приемную воронку вертикального прямоугольного желоба, подключенного к вибросистеме, обеспечивающей уплотнение механически легированного порошка сплава Д16 до плотности 1.6-1.8 г/см3 и его перемещение сверху вниз. Вертикальный желоб проходит через печь подогрева порошка и обеспечивает поддержание требуемой температуры до 500oС. Далее из торца вертикального желоба уплотненный горячий порошок сплава Д16 поступает в приемный бункер прокатного стана с рассчитанным зазаром между валками и заданной скоростью прокатки. Зазор в очаге деформации 6 мм. Все агрегаты, по которым движется порошок, обеспечивают синхронное непрерывное поступление смеси к прокатному стану, сохраняя постоянство объемно-весовых и температурных параметров технологического процесса. При попадании горячего порошка при температурах 430-470oС в замкнутое пространство очага деформации с удельным давлением от 300 до 600 МПа происходит горячее компактирование (отн. плотность 0.98-0.99). На прокатном стане было непрерывно прокатано 300 кг листа. На ножницах за прокатным станом горячекомпактированный лист разрезали на заготовки 1000х1200х6 мм. Несколько полученных первых горячекомпактированных заготовок были направлены на свободное вспенивание. Полученные заготовки укладывали в формы размером, соответствующим нарезанным заготовкам 1000х120-200х27 мм из теплоизоляционного материала, и подвергали высокотемпературной обработке при температуре 760oС. При достижении температуры на горячекомпактированной заготовке выше фазового перехода в жидкое состояние начинался процесс вспенивания порошковой заготовки и при появлении слоя алюминия над стенкой рамки, высота которой составляла 27 мм, по визуальному наблюдению оценивали окончание вспенивания. Рамку извлекали из печи и интенсивно охлаждали вспененную заготовку. Размер полученных пористых полуфабрикатов составил 1000х120-200х28.5 мм. Нижняя поверхность пористых листов была ровная, а верхняя имела следы вздутий от внутренних пор. Боковые поверхности вспененной плиты были ровные. Плотность полученных пористых плит составила 0.58-0.61 г/см3. Выход годного на пористых полуфабрикатах составил 100%.

Вторую часть горячекомпактированных заготовок 1000х120-200х6 мм вспенивали так же в рамках из теплоизоляционного материала при температуре 760oС и после появления кромки алюминия над стенкой рамки высотой 27 мм по визуальному наблюдению оценивали окончание вспенивания. Рамку перемещали из печи в технологическое пространство с меньшей температурой, в котором на торец рамки опускали гладкую плиту, и после фиксации ровной поверхности, плиту снимали, рамку извлекали из печи и интенсивно охлаждали вспененную заготовку. Размер полученных пористых полуфабрикатов составил 1000х120-200х27.5 мм. В этом случае верхняя и нижняя поверхности пористых плит были ровные. Боковые поверхности вспененной плиты также были ровные. Плотность полученных пористых полуфабрикатов составила 0.60-0.63 г/см3. Выход годного на пористых полуфабрикатах составил 100%.

Пример реализации способа получения плоских горячепрессованных полуфабрикатов на порошковом прокатном стане из дробленых частиц, из различных вторичных алюминиевых сплавов состоит в следующем.

Частицы размером 1.0-4.5 мм, полученные дроблением отходов алюминиевого сплава Д16 системы Al-Cu-Mg-Mn (температура ликвидус сплава 640-645oС, температура образования равновесной легкоплавкой эвтектики 505-510oС) в количестве 300 кг засыпали в бункер, далее через специальный дозатор дробленые частицы сллава Д16 ровным слоем с насыпным весом 1.30-1.36 г/см3 рассыпали на ленточный конвейер нагревательной печи. Нагрев частиц осуществляли в печи с азотной средой при температуре 500-550oС. Нагретые частицы ссыпались в приемную воронку вертикального прямоугольного желоба, который подключен к вибросистеме. Частицы заполняли зазор между стенками по всей длине вертикального бункера и, проходя зону вертикального желоба под действием подключенной к нему вибросистеме, уплотнялись до плотности утряски 1.6-1,7 г/см2. Одновременно уплотненные частицы, проходя по вертикальному желобу, подогревались до 500-550oС. Далее горячие частицы из сплава Д16 поступали в приемный бункер прокатного стана, из которого частицы попадали в расчетный зазор между валками, определяющими дугу захвата прокатного стана. Дуга захвата вращающихся холодных валков втягивала горячие частицы в зону деформации, в которой происходило частичное охлаждение, уплотнение частиц и их компактирование со степенью деформации от 5 до 10%. Зазор в очаге деформации 6 мм. Толщина получаемого листа из дробленых частиц сплава Д16 составляла 6 мм. Все агрегаты, по которым двигались частицы, обеспечивали синхронное непрерывное поступление частиц к прокатному стану, сохраняя постоянство объемно-весовых и температурных параметров технологического процесса. При попадании охлажденных, но еще достаточно нагретых частиц сплава Д16 при температурах 430-450oС в замкнутое пространство очага деформации с удельным давлением от 300 до 600 МПа происходит горячее непрерывное компактирование или прессование (отн. плотность 0.97-0.99%). На прокатном стане было непрерывно продеформировано до 300 кг частиц сплава Д16 до получения листа. На ножницах за прокатным станом горячепрессованный лист разрезали на заготовки. В результате условий непрерывного компактирования частиц из сплава Д16 получили непрервыный лист, который на ножницах резали на длину 1000 мм.

Пример реализации способа получения плакированных алюминием горячепрессованных листов на порошковом прокатном стане из дробленых частиц при использовании отходов различных алюминиевых сплавов состоит в следующем.

Частицы размером 1.0-4.5 мм, полученные дроблением отходов алюминиевого сплава Д16 системы Al-Cu-Mg-Mn (температура ликвидус сплава 640-645oС, температура образования равновесной легкоплавкой эвтектики 505-510oС), в количестве 300 кг засыпали в бункер, далее через специальный дозатор дробленые частицы сплава Д16 ровным слоем с насыпным весом 1.30-1.36 г/см3 рассыпали на ленточный конвейер нагревательной печи. Нагрев частиц осуществляли в печи с азотной средой при температуре 500-530oС. Нагретые частицы ссыпались на движущиеся с обеих сторон горячие алюминиевые листы (450oС) толщиной 1 мм, а шириной 120 мм. Алюминиевые листы, установленные в бухтах, предварительно пропускали через нагревательное устройство, позволяющее нагреть листы до 450oС, далее они входили с обеих сторон в приемную воронку вертикального прямоугольного желоба и прижимались к его внутренним стенкам. Таким образом осуществлялся контакт движущихся листов со стенками вертикального желоба, который подключен к вибросистеме. Затем алюминиевые листы протягивали по приемному бункеру порошкового прокатного стана и вводили в зону очага деформации валков, формирующую ширину горячепрессованного листа. Концы листов, выходившие из прямоугольного ручья валков, по их ширине загибали в замок. Когда линия плакирующих листов была собрана, начинали засыпать горячие частицы из сплава Д16 в приемный бункер, с которого частицы пересыпали в расчетный зазор между алюминиевыми листами. Далее горячие частицы из сплава Д16 вместе с плакирующими листами поступали в приемный бункер прокатного стана, из которого частицы попадали в расчетный зазор между валками, определяющими дугу захвата прокатного стана. Этот зазор оставался постоянным от вертикального приемного бункера до расчетного зазора между холодными валками, определяющими дугу захвата прокатного стана. Дуга захвата вращающихся холодных валков втягивала горячие плакирующие листы вместе с частицами в зону деформации, в которой происходило частичное охлаждение, уплотнение частиц и их прессование со степенью деформации от 5 до 10%. Частицы заполняли зазор между листами по всей длине от вертикального приемного бункера до замка под валками и, проходя зону вертикального желоба, под действием подключенной к нему вибросистеме уплотнялись до плотности утряски 1.6-1.7 г/см2. Одновременно уплотненные частицы, проходя по вертикальному желобу, подогревали до 500-530oС. Когда зазор между плакирующими алюминиевыми листами был засыпан частицами, включали прокатный стан и всю синхронизированную систему подачи частиц. Зазор в очаге деформации 6 мм. Толщина плакирующего листа из алюминия - 1 мм. Толщина получаемого листа из дробленых частиц сплава Д16 составляет около 4 мм. Расчетный зазор между плакирующими листами обеспечил пластическую деформацию 5%. Зазор между валками, в который входит приемный бункер прокатного стана, должен быть увеличен на толщину двух листов алюминия. Все агрегаты, по которым двигались частицы, обеспечивали синхронное непрерывное поступление частиц к прокатному стану, сохраняя постоянство объемно-весовых и температурных параметров технологического процесса. При попадании охлажденных частиц сплава, но имеющих температуру 450oC, в замкнутое пространство очага деформации с удельным давлением от 300 до 600 МПа происходит горячее непрерывное компактирование (отн. плотность 0.98-0.99). На прокатном стане было непрерывно продеформировано до 300 кг частиц сплава Д16 до получения плакированного листа. На ножницах за прокатным станом горячепрессованный плакированный лист разрезали на заготовки. В результате условий непрерывного прессования частиц сплава Д16, плакированных алюминием, получали непрерывный лист шириной до 120 мм, который на ножницах резали на длину 1000 мм. В итоге получали листы из Д16, плакированные с двух сторон алюминием толщиной 1 мм. Толщина плакирующего алюминия или алюминиевого сплава может быть выбрана от 0.3 до 1 и более.

Температура нагрева частиц алюминиевых сплавов перед прокаткой для получения стандартных свойств сплава из дешевых дробленых отходов должна соответствовать твердому высокопластичному состоянию, т.е. на 20-50oС ниже температуры образования легкоплавкой эвтектики. Рекомендованные высокие температуры нагрева частиц сплавов, превышающие температуру появления легкоплавких эвтектик, по предлагаемой заявке вызваны основным условием: холодными валками, с которых всегда начинается процесс прокатки. Поэтому перегрев частиц, поступающих на прокатный стан, во-первых, позволяет осуществить получение необходимых по свойствам горячепрессованных листов как с плакировкой, так и без плакировки. Во-вторых, при подаче перегретых частиц в валки прокатного порошкового стана происходит нагрев поверхности валков за счет передачи тепла от массы прокатываемых частиц. При нагреве поверхности валков до температуры даже 150oС уменьшается градиент температур между температурой валков и температурой нагреваемых частиц. Для получения температуры частиц в очаге деформации 450oC температуру нагрева частиц в печи можно уменьшить до 500oС. Эта температура, при которой отсутствует жидкая фаза в виде легкоплавкой эвтектики в частицах сплава, обеспечивает развитие процесса горячего компактирования при новых структурных состояниях в частицах. Поэтому для осуществления оптимальных условий ведения процесса как для порошков, так и для частиц с экономически и технически выгодными показателями следует в начальный период для разогрева валков вести прокатку с использованием перегретых отходов из пластичных однофазных сплавов до 600oС. При нагреве поверхности валков до 100-150oС на конвейере печи изменяли состав подаваемого материала, например засыпали порошки, устанавливали температуры нагрева не 500-530oС, а 490-500oС. При этих температурах уже снижается интенсивность разложения TiH2 при полном сохранении свойств горячекомпактируемых листов, т. к. процесс компактирования проходит при оптимальных температурах 430-460oС.

В результате, при правильно выбранных технологических параметрах формируются плотные (0.97-0.99 отн. плотность) непрерывные горячекомпактированные листы из порошков и горячепрессованные листы из дробленых частиц следующих толщин от 3.0 мм до 10 мм.

Описанные примеры реализации изобретения в соответствии со всеми вариантами способа обеспечивают возможность реализации назначения изобретения и достижения указанного выше технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны, но при этом не исчерпывает всех возможностей осуществления изобретения, охарактеризованного совокупностью признаков, приведенных в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2009 |

|

RU2412021C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПЕНОАЛЮМИНИЯ (ИЗДЕЛИЙ) ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2010 |

|

RU2450892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444417C1 |

| СПОСОБ И ЛИНИЯ ПОЛУЧЕНИЯ ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2430811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2138367C1 |

| Способ получения прекурсора для изготовления плакированного пеноалюминия | 2015 |

|

RU2618299C1 |

Изобретение относится к области порошковой металлургии и может быть использовано при изготовлении пористых материалов, обладающих целым рядом уникальных свойств, таких как хорошая тепловая и звукоизоляция, энергопоглощение в сочетании с легкостью, негорючестью и с безусловной экологической чистотой. Способ состоит в том, что смешивают порошки алюминиевых сплавов с порофорами с температурой разложения, превышающей температуру расплавления (ликвидуса) порошка алюминиевого сплава, засыпают полученную смесь в емкость, нагревают емкость со смесью порошков, затем осуществляют горячее компактирование, охлаждение и последующую высокотемпературную обработку, повторное охлаждение, при этом смешивание алюминиевого порошкового сплава ведут с порофорами и добавкой порошков окиси и гидроокиси алюминия от 1 до 10% или смешивание порофора и окисей алюминия осуществляют с дроблеными частицами 0,5-4,5 мм из вторичных определенных алюминиевых сплавов в атриттере до получения механически легированного порошкового сплава, нагревают в инертной среде (аргон, азот, точка росы - 40oС), смесь порошков засыпают в вертикально расположенную емкость, обеспечивающую одновременно виброуплотнение и поддержание температуры в смеси порошков, подают в прямоугольный ручей порошкового прокатного стана, в котором, в связи с изменением напряженно-деформационного состояния, осуществляют непрерывное горячее компактирование или прессование в замкнутом ручье горизонтально расположенных валков при температуре 430-500oС, описываемое следующей математической зависимостью: Н = h х γ х α, где Н - раствор между валками по дуге захвата, мм; h - толщина получаемого листа, мм; γ - коэффициент уплотнения порошка или металлических частиц, α - экспериментальный коэффициент, при α > 1,0 недоуплотненное состояние (отн. плотность 0,86-0,95%), при 1,0 ≥ α ≥ 2,0 состояние горячего компактирования трудно-деформируемых порошков и частиц (отн. плотность 0,97-0,99%), при 1,5 ≥ α ≥ 4,5 состояние, отвечающее горячему прессованию, в виде непрерывной полосы шириной от 150 до 2000 мм, которую режут на заготовки, укладывают в термостатирующие рамки многоразового использования, боковые поверхности которых изготовлены из теплоизоляционного материала, имеющего степень черноты, резко отличающуюся от жидкого алюминия, подвергают нагреву рамку с заготовкой выше температуры ликвидуса порошкового сплава (расплавления сплава) и по визуальному наблюдению при появлении полоски жидкого алюминия над кромкой рамки определяют высоту вспенивания и останавливают свободное вспенивание на заданной высоте. Технический результат: повышение производительности, создание безотходного производства, снижение себестоимости полуфабрикатов. 12 з.п.ф-лы, 1 ил.

Н= h х γ х α,

где Н - раствор между валками, по дуге захвата, мм;

h - толщина получаемого листа, мм;

γ - коэффициент уплотнения порошка;

α - экспериментальный коэффициент 1,5 ≥ α > 4,5.

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2138367C1 |

| US 5151246 A, 29.09.1992 | |||

| DE 4101630 A1, 12.12.1991 | |||

| DE 4124591 C1, 11.02.1993 | |||

| СПОСОБ СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ ПРИ ИХ ПНЕВМАТИЧЕСКОМ ТРАНСПОРТИРОВАНИИ | 0 |

|

SU189674A1 |

Авторы

Даты

2003-03-20—Публикация

2001-07-17—Подача