Изобретение относится к области лазерной техники, а более конкретно к области лазерной резки материалов.

В процессе лазерной резки сфокусированный лазерный луч нагревает металл до температуры плавления. Затем расплавленный металл выдувается из зоны реза струей сжатого газа. Если в качестве режущего газа используется воздух или кислород, то в процессе окисления разогретого металла кислородом выделяется дополнительная энергия, и процесс резки значительно интенсифицируется.

На эффективность лазерной резки существенно влияют как параметры сфокусированного луча, так и давление в газовой струе в зоне реза. Максимальное давление в струе всегда находится непосредственно вблизи среза сопла. Поэтому наиболее эффективно процесс резки будет происходить, когда зазор между соплом и металлом близок к нулю. Однако при этом происходит быстрое разрушение сопла из-за высоких температур на поверхности металла или налипания на него брызг. Поэтому приходится обеспечивать некоторый зазор между поверхностью образца и соплом. При этом желательно, чтобы давление в струе на поверхности образца не сильно отличалось от своего максимального значения, достигаемого при минимальном зазоре. Конструкция устройства для лазерной резки в основном определяется типом фокусирующей оптики.

Известно [1] устройство, состоящее из герметичного цилиндрического корпуса, фокусирующей линзы и находящегося вблизи фокуса линзы сопловой камеры, представляющего собой коническое или цилиндрическое отверстие, причем ось сопловой камеры и ось линзы совпадают. При подаче в пространство между линзой и соплом режущего газа под давлением выше критического сопло формирует сверхзвуковую струю газа, направленную на обрабатываемый образец соосно с лазерным пучком. При удалении от среза сопла давление в струе быстро падает, а затем растет, достигая локального максимума. Расстояние между соплом и деталью, при котором достигается этот максимум, удобно для использования на практике [1], поскольку в этом случае небольшие изменения расстояния между соплом и поверхностью детали не сильно изменяют давление в струе, и процесс резки становится воспроизводимым. Однако при давлении газа в сопле, большем чем 0,27 МПа, давление в струе резко падает с расстоянием от среза сопла, что накладывает ограничение на величину используемого давления при резке, а также вызывает необходимость использования дорогостоящих электромеханических систем слежения за поверхностью обрабатываемого материала.

В вышеописанном устройстве существенным является использование линзы в качестве фокусирующего элемента. Линза герметизирует корпус со стороны лазерного луча, что дает возможность газу истекать через круглое отверстие сопла. При мощностях лазерного луча, больших чем 3 кВт, использование фокусирующих линз невозможно, т.к. они разрушаются из-за термонапряжений, в сочетании с давлением на линзу со стороны режущего газа.

При переходе к большим мощностям лазерного излучения используются зеркальные фокусирующие системы. Для того, чтобы формировать струю при наличии зеркального объектива, когда отсутствует герметизация корпуса со стороны фокусирующего элемента, используется коаксиальное сопло с кольцевым выходом [2].

Устройство включает зеркальную фокусирующую систему, подводящую газовую магистраль и кольцевую сопловую часть, при этом сфокусированный луч проходит в центре кольцевой сопловой части.

Недостатком этого устройства является, во-первых, большое сечение струи и, следовательно, повышенный расход режущего газа, и, во-вторых, резкое уменьшение давления в струе при увеличении расстояния от среза сопла до поверхности обрабатываемой детали даже при относительно низких давлениях в сопле. При этом струя является существенно расходящейся, что приводит к увеличению ширины реза и к плохому выдуванию из реза расплавленного металла.

Известно также устройство формирования струи для лазерной резки, наиболее близкое к данному изобретению, которое выполнено в виде камеры, включающей переднюю, расположенную со стороны детали, и заднюю, расположенную со стороны входа луча, стенки с имеющимися на каждой из них соосными друг другу и лазерному лучу отверстиями для обеспечения истекания струй газа соосно с лазерным лучом [3].

Данное устройство не позволяет получить качественную режущую струю, поскольку струя получается существенно расходящейся, что приводит к увеличению ширины реза и соответственно к плохому выдуванию металла.

Задачей, решаемой изобретением, является получение качественной, т.е. по возможности нерасширяющейся струи режущего газа для лазерной резки при больших мощностях лазерного луча, т.е. при использовании зеркального объектива.

Задача решается тем, что в качестве сопла используется камера, передняя и задняя стенки которой выполнены с возможностью обеспечения формирования радиальной газовой струи, резкого ее разворота в выходных отверстиях сопла и разделения ее на две противоположно направленные струи кругового сечения, одна из которых направлена на поверхность детали; причем расстояние между выходными отверстиями сопловой камеры меньше радиуса выходного отверстия передней стенки. Кроме того, на передней стенке в районе выходного отверстия со стороны подаваемого газа может быть выполнена фаска, а на задней стенке - кольцевой буртик для направления потока газа в сторону детали. Также передняя и задняя стенки могут образовывать канал с плавным сужением его сечения на расстоянии от оси сопла и с последующим расширением для обеспечения формирования сверхзвуковой струи газа перед резким ее разворотом. Одна из модификаций устройства может состоять в том, что сопловая камера представляет собой трубку круглого или овального сечения, выполненную с возможностью обеспечения подвода газа симметрично через оба конца, причем трубка изогнута в плоскости, проходящей через ось лазерного луча, и выпуклой частью обращена к обрабатываемой поверхности. Сопловая камера может быть выполнена из жаропрочного пружинящего материала и расположена с возможностью подпружиненного контакта с обрабатываемой поверхностью детали. Еще одной модификацией устройства является то, что между передней и задней стенками расположена перегородка с отверстием, соосным выходным отверстиям, и с образованием двух секций с одинаковым давлением газа, одна из которых предназначена для режущего газа, а другая - защитная - для воздуха, при этом секция для режущего газа расположена со стороны детали. При этом защитная секция выполнена в виде аэродинамического сопла для обеспечения создания перепада давления между секцией и атмосферой; аэродинамическое сопло может быть выполнено в виде свободновихревого сопла; одна из двух секций может быть снабжена датчиком давления для измерения расстояния между соплом и деталью.

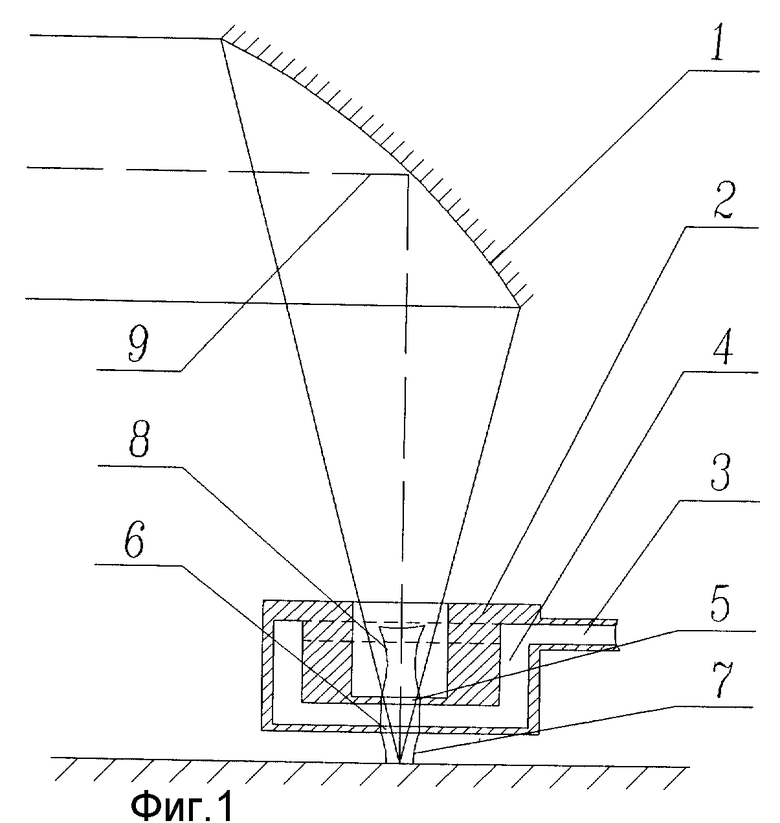

На фиг. 1 представлено устройство формирования струи для лазерной резки; на фиг. 2, 3, 4, 5, 6, 7, 8, 9 представлены различные модификации устройства.

Устройство включает зеркальную фокусирующую систему 1, корпус 2, сопловую камеру 4, включающую переднюю, расположенную со стороны детали, и заднюю, расположенную со стороны входа луча, стенки. В стенках выполнены соосные друг другу и оси лазерного луча отверстия 5 и 6 для формирования струи газа.

Устройство работает следующим образом.

Газ из магистрали 3 попадает в сопловую камеру 4, разделяется на два потока, разворачивается и выходит из отверстия 5, направляется на поверхность детали (струя 7), а противоположная струя газа 8, выходя из отверстия 6, распространяется в направлении фокусирующего объектива.

Проведенные измерения показали, что образующаяся в таком сопле струя обладает положительными свойствами, аналогичными устройству-аналогу, поскольку также обладает круговым, а не кольцевым в отличие от прототипа сечением.

При расстояниях между противоположными стенками сопловой части, достаточно малых, образуется радиальный ускоряющийся перед резким разворотом поток.

Существенно важным является тот факт, что вследствие разворота струи на большой скорости у выходящей струи формируется плавная переходная зона скоростей, которая приводит к тому, что дальнобойность струи существенно повышается даже по сравнению со случаем истечения из обычного сопла кругового сечения.

Если ширина зазора h>r, где r - радиус отверстия сопла, то максимальная скорость в сопле реализуется на срезе сопла. В противоположном случае сечение потока будет сначала уменьшаться, а затем с разворотом увеличиваться, при этом критическое сечение будет находиться внутри сопловой части.

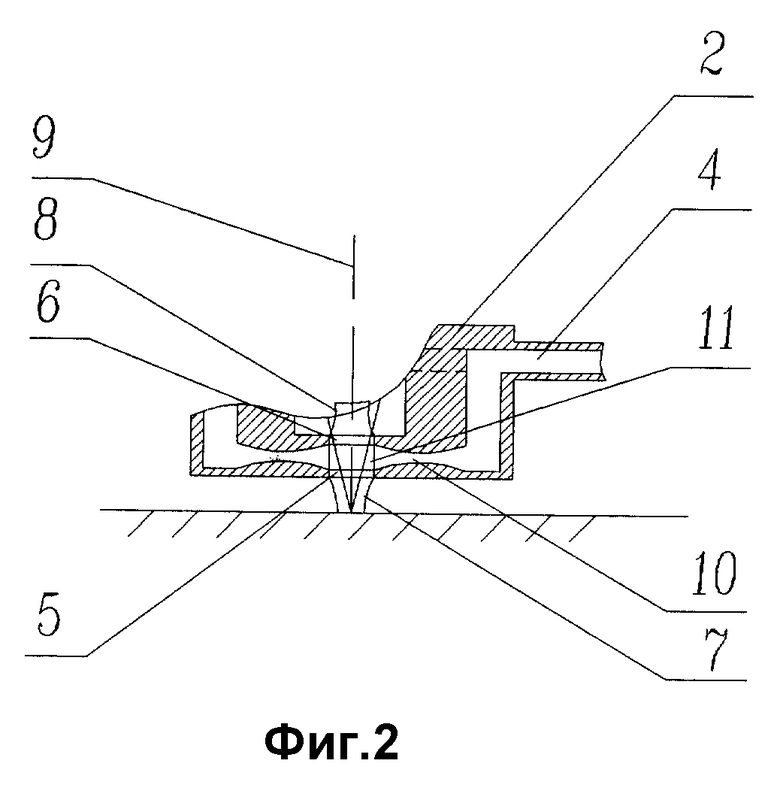

Для получения большой степени расширения можно на некотором расстоянии от оси сопла 9 сделать плавное сужение радиального канала 10 с последующим его расширением 11 таким, что выходное отверстие 5 будет иметь площадь сечения в несколько раз больше чем сечение в узком месте, в этом случае реализуется радиальное сверхзвуковое сопло с последующим радиально-осевым разворотом (фиг. 2). Такое сопло далее при больших давлениях обеспечивает более дальнобойную струю 5 и при этом не экранирует лазерный луч, как это обычно происходит при использовании осевого сопла Лаваля при формировании струи для лазерной резки.

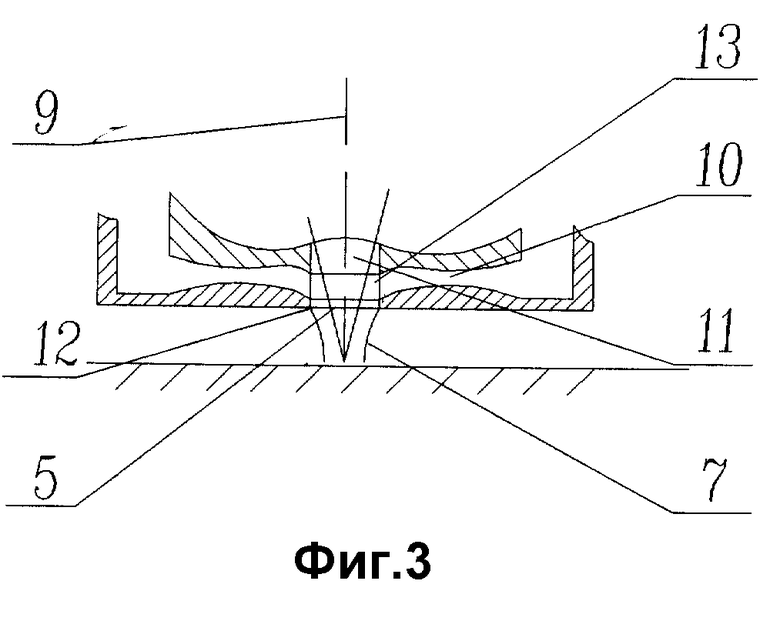

Отметим, что небольшая кольцевая фаска 12 на отверстии передней стенки камеры и кольцевой выступ 13 на задней стенке камеры (фиг. 3), служащие направляющими для радиального потока при его радиально-осевом повороте, приводят к уменьшению статического давления на верхнем отверстии сопловой камеры и уменьшению расхода режущего газа.

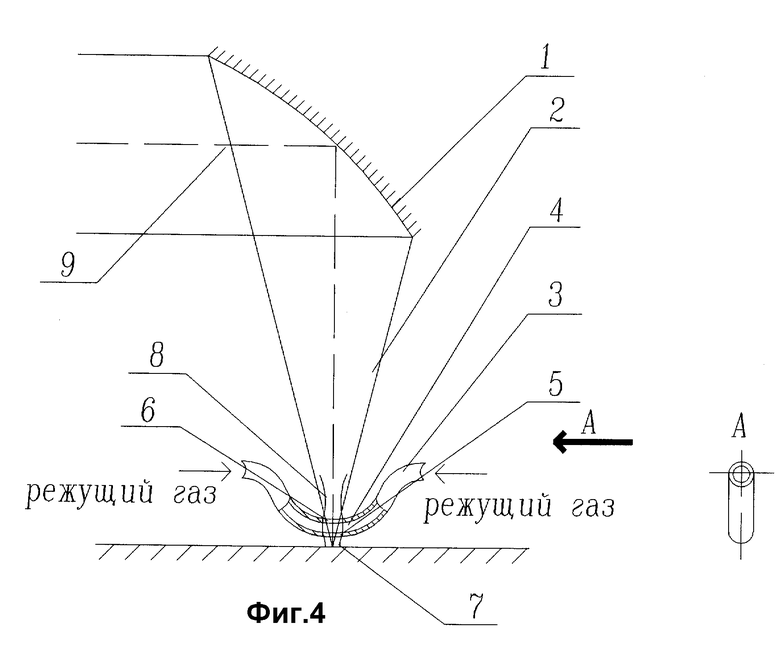

Одним из вариантов конструкции сопловой камеры может быть металлическая, круглая или овальная сплющенная трубка, в которой в боковых стенках соосно друг другу проделаны отверстия для сфокусированного луча и струй газа, а подача газа осуществляется одновременно через противоположные концы трубки (фиг. 4).

Для удобства работы с такой сопловой камерой ее можно изогнуть в плоскости, проходящей через выходные отверстия и ось лазерного луча. При использовании упругого газопрочного материала трубки сопловая камера может находиться в подпружиненном контакте с обрабатываемой поверхностью. При этом обеспечивается минимальный зазор между соплом и обрабатываемой деталью.

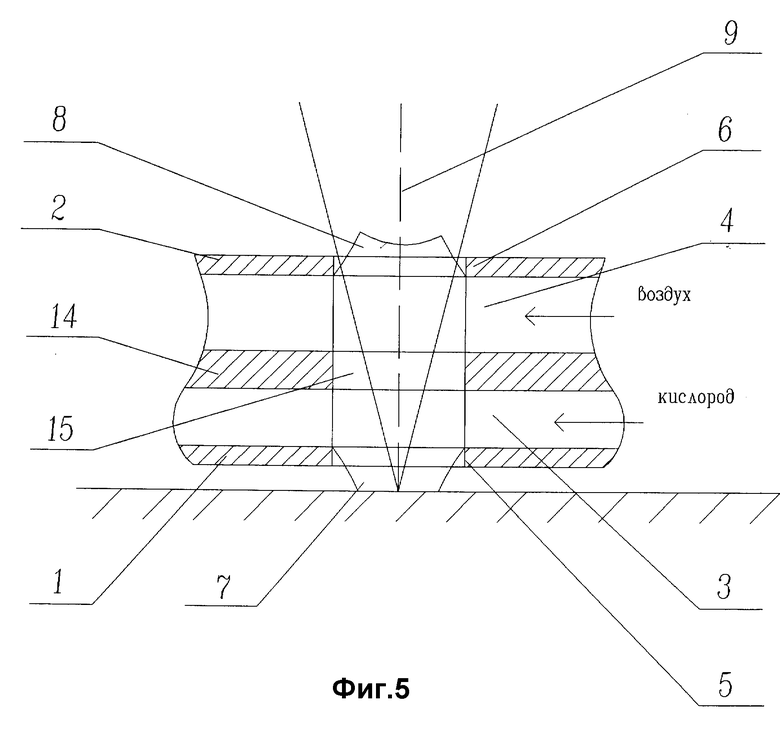

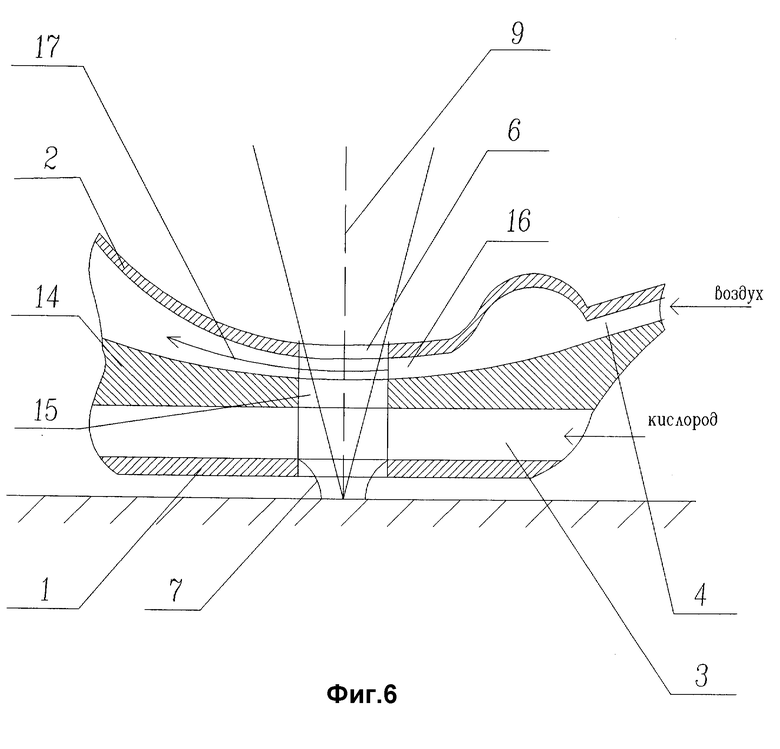

Для того, чтобы уменьшить затраты на лазерную резку, следующим усовершенствованием является сопло (фиг.5), состоящее из двух секций 1, 2, разделенных между собой перегородкой 14 с отверстием 15, находящимся на одной оси 9 с двумя внешними отверстиями 5 и 6 для выпуска двух газовых струй 7, 8. В одну из камер 1 напускают режущий газ 3 - кислород или инертный газ: He, Ar, N2, CO2, а в другую 2 - относительно дешевый газ - воздух 4, причем оба газа находятся под одним давлением так, что газы практически не перемешиваются между собой и выходят каждый через свое отверстие 5 и 6, при этом струя режущего газа 7 направлена на поверхность образца, а другая 8 - в противоположную от образца сторону.

Во второй секции (фиг. 6) можно сформировать сверхзвуковой поток 16, пересекающий луч перпендикулярно оси 9. В этом случае возможно формирование в секции 2 условий для образования аэродинамического сопла на сверхзвуковом вихре 17, отсекающего сопловую камеру 1 от атмосферы [2]. В частности, изгибая канал для потока газа во второй секции вогнутостью наружу, можно обеспечить за счет сверхзвукового вихря на внешнем срезе 6 атмосферное статическое давление, а на отверстии 15 во внутренней перегородке 14 - давление, равное давлению режущего газа 3 в первой рабочей секции сопловой камеры 1, которое значительно больше атмосферного. В этом случае, во-первых, возможно диаметр отверстия 6 и отверстия в перегородке 15 значительно увеличить, что важно для предотвращения экранирования этими отверстиями сфокусированного излучения, особенно для короткофокусных объективов, а, во-вторых, при использовании замкнутой системы прокачки воздуха или другого газа полностью исключить потери газа в системе.

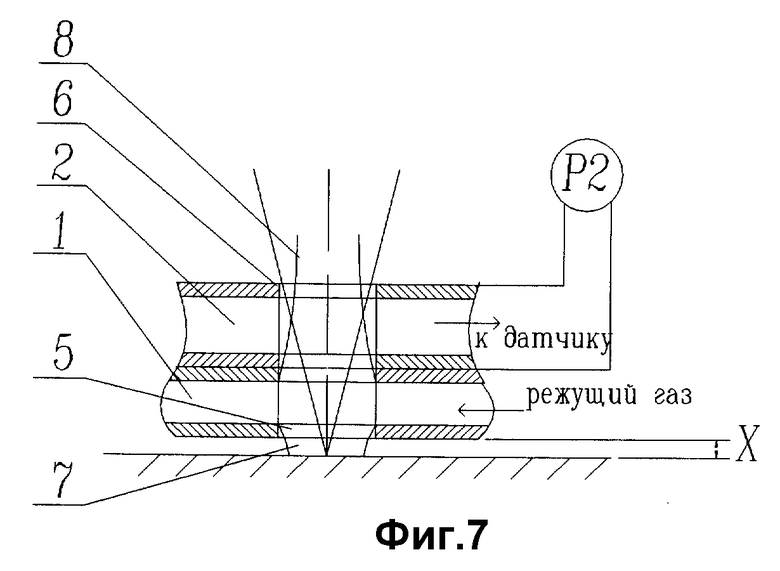

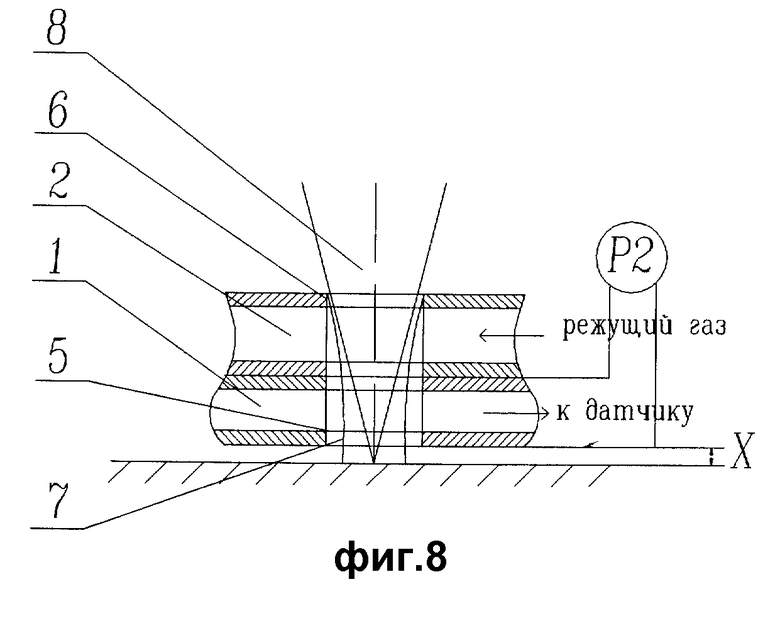

Если же вторую секцию использовать как датчик статического давления P в нерабочей струе 8, направленной от детали (фиг. 7), то можно оперативно измерять расстояние образца до X(P2) передней стенки сопла, предварительно прокалибровав эту зависимость. Возможен и противоположный случай (фиг. 8), когда дополнительная секция 1 со стороны образца используется для измерения статического давления в рабочей струе 7...X(P1).

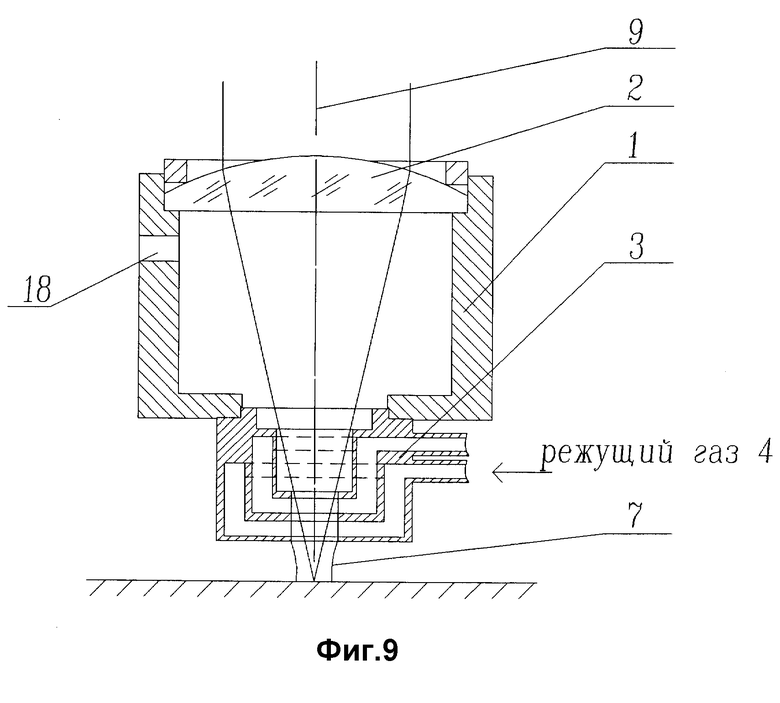

Предложенное устройство для формирования струи для лазерной резки может работать не только с зеркальными объективами, но и с линзовыми объективами при больших давлениях режущего газа, поскольку оно защищает линзу от перепада давления между атмосферой и сжатым газом (фиг. 9). В этом случае отсутствует герметизация внутреннего объема корпуса 3 линзой 2, а избыток газа выходит через отверстие 18 в корпусе 3.

Литература

1. J. Fieret, M.J. Terry, B.A. Ward. Overview of flow dynamics in gas-asisted laser cutting. SPIE, vol 801, High Power Lasers (1987), pp. 243-249.

2. Патент США 4138777 от 13.02.79.

3. DE 4402000 A1, B 23 K 26/14, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1996 |

|

RU2113332C1 |

| ФОКУСИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ МОЩНОГО ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 1997 |

|

RU2113042C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ РЕЗКИ | 1997 |

|

RU2139783C1 |

| ЭЛЕКТРОРАЗРЯДНЫЙ ЛАЗЕР С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ ГАЗОВОЙ СМЕСИ | 1996 |

|

RU2094917C1 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА МИОКАРД С ПОМОЩЬЮ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 1997 |

|

RU2170066C2 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2095431C1 |

| ЭЛЕКТРООПТИЧЕСКИЙ БЛОК СО*002-ЛАЗЕРА С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ РАБОЧЕЙ СМЕСИ ГАЗОВ | 1996 |

|

RU2093940C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2087207C1 |

| МОЩНЫЙ КОМПАКТНЫЙ ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2111591C1 |

| МНОГОСОПЛОВОЙ НАКОНЕЧНИК УСТРОЙСТВА ДЛЯ ПЛАВЛЕНИЯ | 1999 |

|

RU2186294C2 |

Устройство предназначено для формирования струи для лазерной резки материалов высокомощным излучением и может быть использовано совместно с зеркальным объективом, например с зеркальным внеосевым параболоидом. Устройство включает в себя сопловую камеру с двумя отверстиями на противоположных стенках для формирования двух противоположно направленных струй, соосных с лазерным лучом. При достаточно малом расстоянии между стенами сопловой камеры возможно сверхзвуковое истекание струй. В предложенной конструкции отсутствует экранирование лазерного луча узким горлом сопла, как это происходит при использовании сопла Лаваля. Для уменьшения расхода режущего газа предлагается двухсекционная сопловая камера. В одну секцию, ближнюю к образцу, закачивается дорогой режущий газ, а в другую (защитную) секцию закачивается дешевый воздух при том же давлении, что и режущий газ. Защитная секция также может быть изготовлена в виде сверхзвукового свободновихревого сопла, в котором направление потока перпендикулярно оси лазерного луча. В этом случае статическое давление на внешнем срезе сопла будет равно атмосферному, а на внутренней стенке защитной камеры статическое давление равно давлению в первой рабочей камере. Данная конструкция устройства обеспечивает высокое качество резки. 10 з.п. ф-лы, 9 ил.

| DE 4402000 A1, 1995 | |||

| Фокусирующий узел лазерной технологической установки | 1990 |

|

SU1780962A1 |

| Газолазерная установка для контурной резки | 1991 |

|

SU1771909A1 |

| US 4992643 A1, 1991 | |||

| Бункер бетоноукладчика | 1987 |

|

SU1437237A1 |

Авторы

Даты

1998-11-20—Публикация

1997-02-24—Подача