Изобретение относится к области обработки материалов, а более конкретно к области лазерной резки.

Изобретение может быть использовано в лазерных станках для раскроя листовых материалов.

В процессе лазерной резки лазерное излучение фокусируют на материал образца с помощью линзового или зеркального объектива.

Под действием сфокусированного в небольшое пятно излучения материал расплавляется, расплавленный материал выносится из образца с помощью соосной с лучом струи режущего газа, которая формируется соплом, срез которого находится на некотором расстоянии Δ от поверхности образца. Режущий газ может являться окислителем, в этом случае происходит реакция горения материала образца с выделением дополнительной энергии, а может являться инертным газом. Для увеличения производительности лазерной резки стремятся увеличить напорное давление в струе до давлений 10 и даже 20 атм. Напорное давление в струе режущего газа быстро падает с расстоянием от среза сопла. Практически для производительной и высококачественной резки необходимо поддерживать расстояние от среза сопла до поверхности материала с точностью ≈ 0,1 dсопла на расстоянии (0,2-0,5)dсопла.

Известны контактные и бесконтактные способы и устройства стабилизации нужного расстояния между соплом и образцом.

Достоинство контактных способов и устройств в том, что они позволяют работать как с металлическими, так и неметаллическими материалами. Недостатками контактных способов является опасность соударения фокусирующей головки с образцом, особенно при наличии уже вырезанных в образце отверстий или выступов. Это приводит к разъюстировке фокусирующей головки и попаданию сфокусированного излучения на стенки сопла и вследствие этого к разрушению сопла.

Известен также способ измерения расстояния от сопла до поверхности детали путем измерения емкости между металлической деталью и металлическим изолированным соплом. При изменении искомого расстояния изменяется емкость зазора между соплом и деталью, вырабатывается сигнал, пропорциональный емкости, и по нему вырабатывается сигнал управления приводом, регулирующим это расстояние. Устройство, реализующее этот способ, является прототипом предлагаемого изобретения [1].

Устройство - прототип включает в себя сопло, формирующее струю режущего газа соосно с сфокусированным лазерным лучом, причем сопло электрически изолировано с помощью диэлектрической втулки от корпуса объектива, а значит и от разрезаемого металлического образца, и измеритель емкости между соплом и металлическим образцом. Сигнал с измерителя емкости, обратно пропорциональный расстоянию между соплом и деталью, подается на устройство, управляющее приводом вертикального перемещения объектива. В результате поддерживается определенное заданное расстояние между соплом и обрабатываемым металлическим образцом.

Недостатками известного устройства является низкая помехозащищенность от брызг металла и плазмы приводящая к снижению точности слежения, а также невозможность работы с неметаллической деталью (пластик, стекло, дерево, керамика и т. д.).

Задачей изобретения является повышение надежности отслеживания расстояния до поверхности детали при лазерной резке, в том числе и неметаллической.

Поставленная цель достигается тем, что измерение расстояния производится измерением скорости радиальной струи в зазоре между соплом и деталью. Скорость струи, в свою очередь, измеряется через разность полного и статического давления в радиальной струе, например, с помощью трубки Пито.

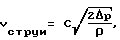

Скорость струи можно оценить из выражения

где Δp - динамическое давление в струе, ρ - плотность газа в струе, C - константа, измеряемая в эксперименте.

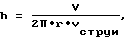

Величина зазора h определяется из формулы

где V-полный расход газа в струе, r-координата точки измерения скорости (расстояние от оси сопла до места измерения). Для повышения достоверности измерения скорости и величины зазора необходимо измерения проводить на расстоянии от оси сопла, существенно превышающем величину измеряемого зазора, т.е. r >> h.

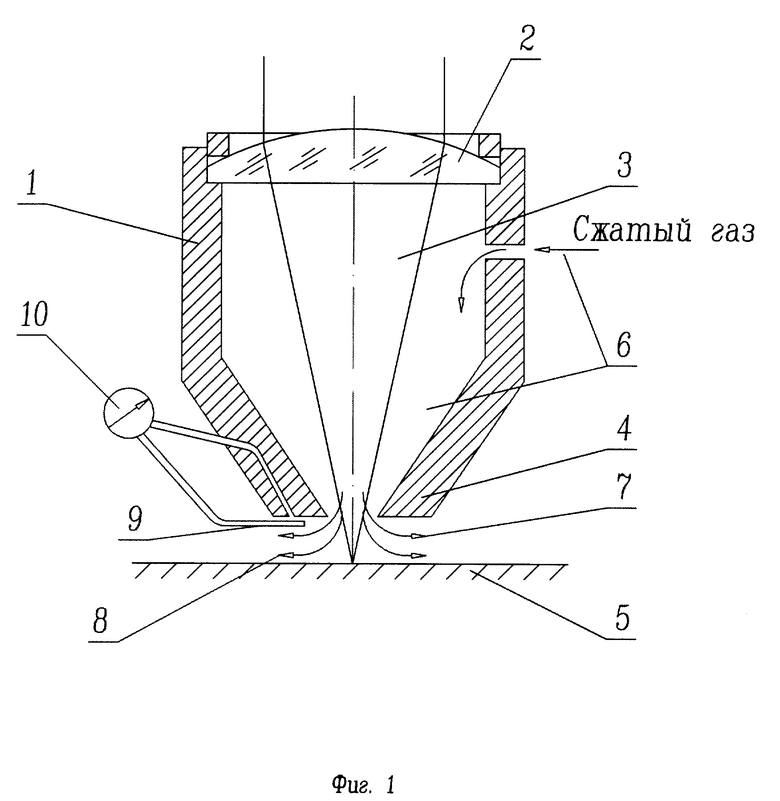

Согласно изобретению устройство для лазерной резки состоит (фиг. 1) из фокусирующего объектива, имеющего корпус 1, с одной стороны герметично закрытый линзой 2, а с другой стороны имеющий сопло 4, через которое истекает сжатый газ 6 на образец 5. При истекании осевой струи 6 она тормозится и, радиально разворачиваясь, превращается в радиально распространяющуюся струю 8.

При распространении в радиальном канале, образованном передней стенкой сопла 4 и поверхностью образца 5, скорость струи уменьшается при удалении от оси сопла. На пути радиальной струи 8 установлены датчики напорного 9 или статического давления 10. Разность полного и статического давления измеряется дифференциальным манометром 11. Датчики полного и статического давления могут быть объединены, например, в трубке Пито.

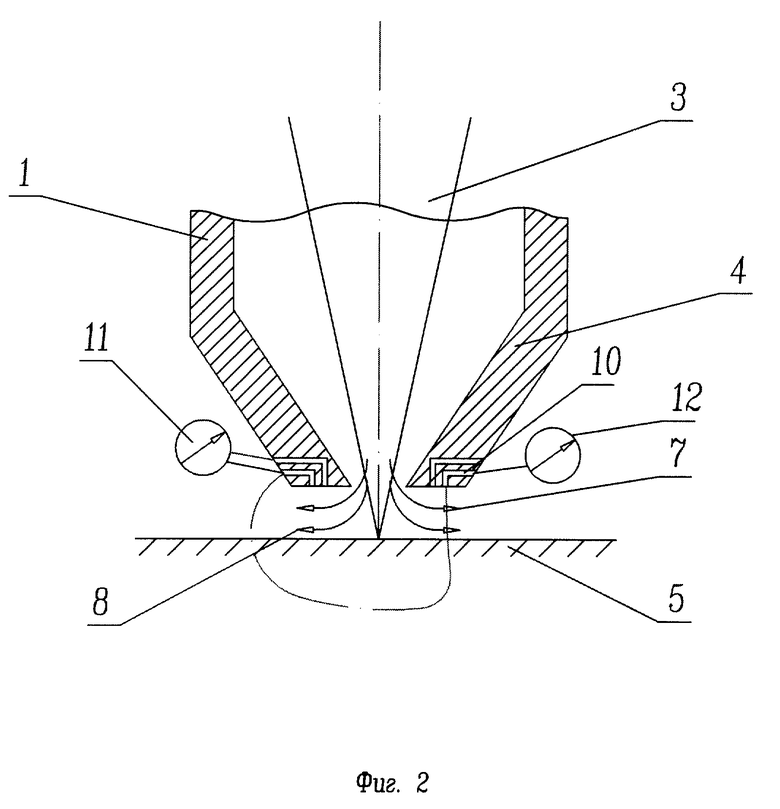

При изменении сигнала дифференциального манометра 11 вырабатывается сигнал, управляющий приводом 13, в результате чего расстояние Δ между передней стенкой сопла 4 и поверхностью образца 5 поддерживается стабильным. Установка двух и более дифференциальных датчиков давления позволяет судить о наклоне поверхности детали (фиг. 2). Здесь 11 - диф. манометр, измеряющий расстояние, а 12 - диф. манометр, измеряющий наклон образца.

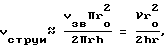

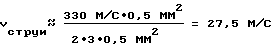

Пример: зазор h= 0,5 мм, режущий газ: воздух или азот, его давление 2 атм., расстояние до места измерения r=3 мм в этом случае

здесь r0=0,5 мм - радиус сопла; vзв - скорость звука;

измеряемый перепад Δp ≈ 10,5 мм рт.ст.

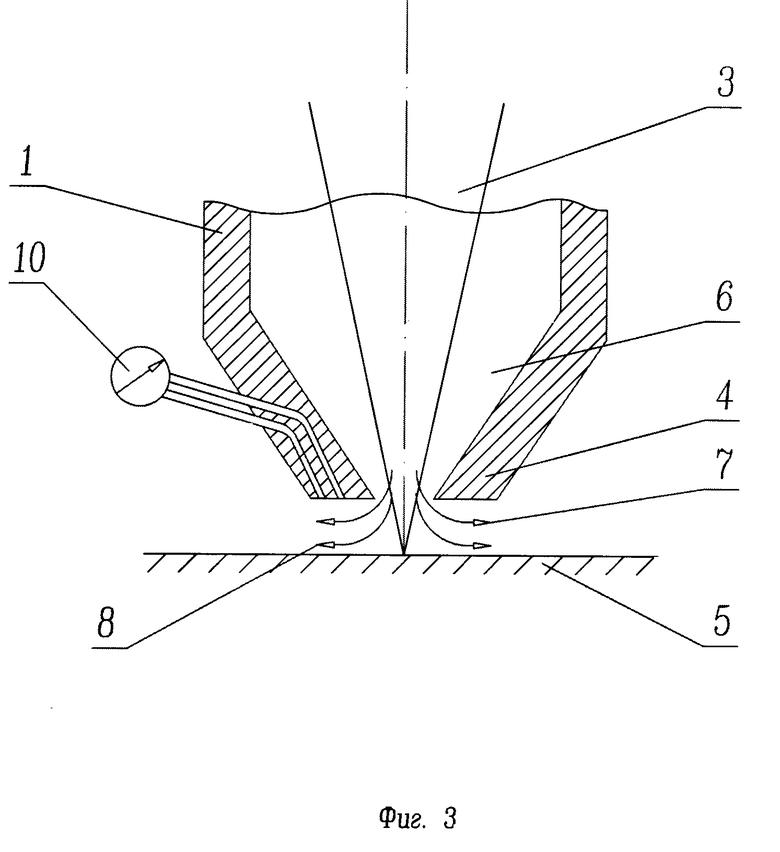

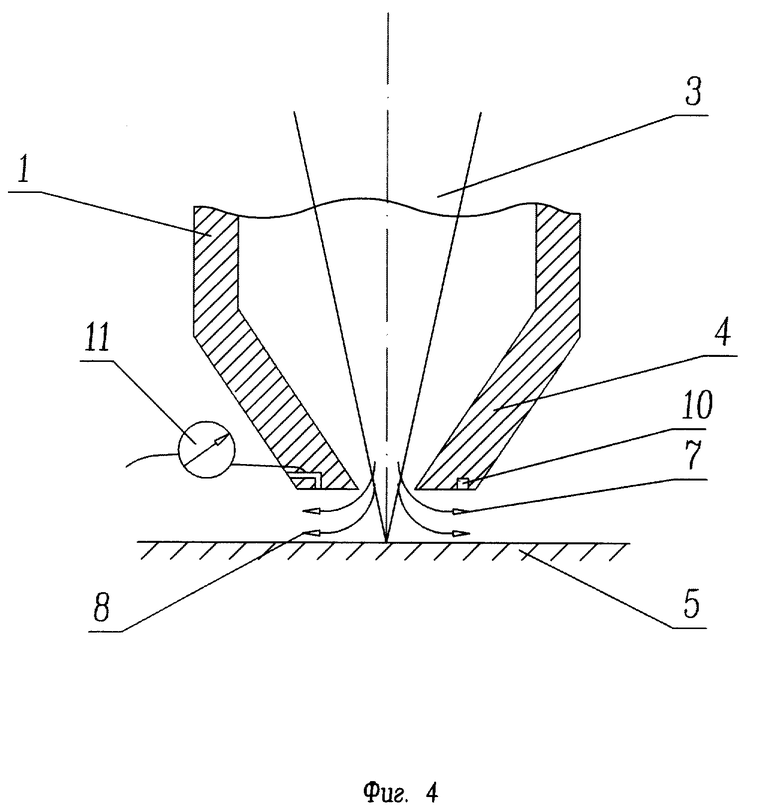

В качестве варианта устройства возможно также такое, в котором происходит измерение разницы между статическими давлениями в радиальной струе (фиг. 3) на разных расстояниях от осевой линии, находящихся на одном диаметре. В этом случае отсутствуют выступающие в зазор детали и повышается надежность устройства, поскольку статическое давление можно измерить, измеряя давление в отверстии в стенке сопла, если одно из отверстий находится достаточно далеко от оси сопла, то скорость потока вблизи него мала и можно измерять просто разницу между статистическим давлением в радиальной струе и атмосферой, в этом случае устройство будет предельно простым, оно будет состоять из отверстия в передней поверхности сопла и дифференциального манометра (фиг.4).

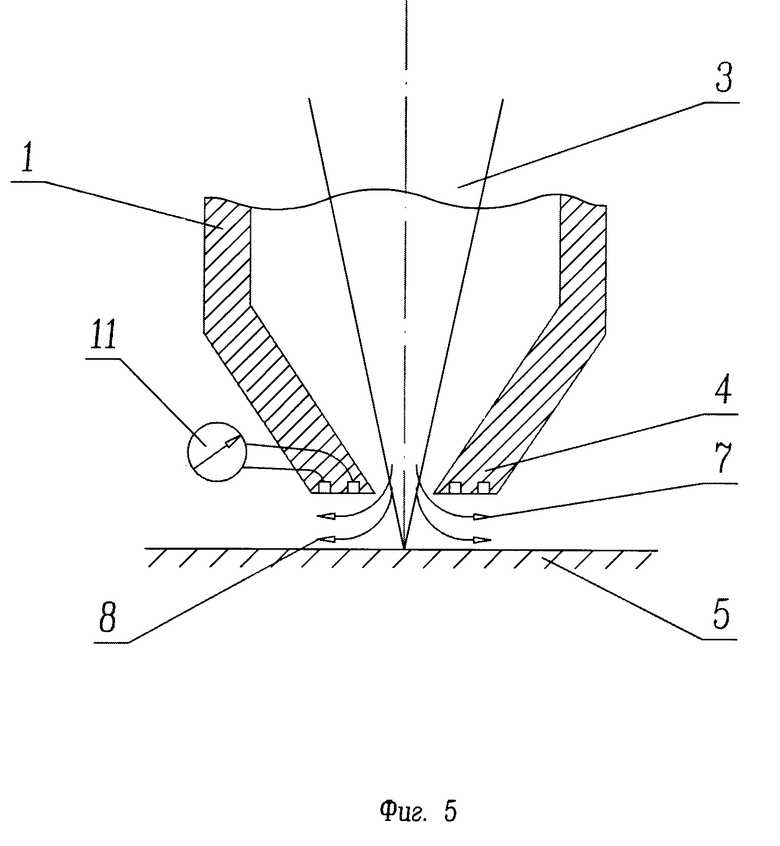

Возможна также замена круглого отверстия кольцевым отверстием (каналом) (фиг. 5). Кольцевое отверстие, соосное с соплом, является датчиком статического давления. По сравнению с упомянутыми выше датчиками статического давления надежность кольцевого датчика значительно выше по отношению к загрязнению его каплями расплавленного металла или пыли.

Замена Г-образной трубки на кольцевую насадку на сопло также повышает надежность измерения полного давления от загрязнения каплями металла или пыли. Одновременное использование кольцевого отверстия (канала) и кольцевой насадки на сопло в качестве датчиков статического и полного давления позволяет при подключении их к дифференциальному манометру непосредственно измерять скоростной напор и определять скорость радиально-расширяющейся струи, а значит и судить о расстоянии между передней стенкой сопла и поверхностью обрабатываемой детали.

Для расширения функциональных возможностей устройства целесообразно его выполнить в виде 4-х секторов, в этом случае возможно отслеживание не только расстояния между соплом и деталью, но и направления наклона поверхности детали относительно оси луча. Для этого 2 дифференциальных манометра подключаются между противоположными секциями датчика. Знак и амплитуда сигнала указывают на величину угла между передней стенкой сопла и поверхностью детали. Величина зазора определяется сигналом от дополнительного дифференциального манометра, подсоединенного между соответствующими датчиками статического и полного давления.

Знание того, как наклонена поверхность детали в зоне реза, ориентировка оси объектива (оси луча) перпендикулярно поверхности обрабатываемой детали необходимы для качественной лазерной резки объемных конструкций, таких как трубы, короба, сферические и другие оболочки.

Литература

1. M.Jagiella, G.Sporl, A.Topkaya. Lasermatic II - A new Developed Noncontact Capacitive Clearance Control System for Laser Cutting Machines. 10 Int. Congres "Lasers in engineering", Munich, 1991, p 238-244.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ФОРМИРОВАНИЯ СТРУИ ДЛЯ ЛАЗЕРНОЙ РЕЗКИ | 1997 |

|

RU2121912C1 |

| СПОСОБ ПОДДЕРЖАНИЯ ЗАДАННОГО РАССТОЯНИЯ МЕЖДУ СОПЛОМ И ОБРАБАТЫВАЕМОЙ ПОВЕРХНОСТЬЮ ПРИ ЛАЗЕРНОЙ ОБРАБОТКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205096C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ РЕЗКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 1998 |

|

RU2140839C1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471600C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ ХРУПКИХ МАТЕРИАЛОВ | 1998 |

|

RU2139779C1 |

| СПОСОБ ИЗМЕРЕНИЯ МАССОВОГО РАСХОДА ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2247948C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ВОЛОКОННЫМ ЛАЗЕРОМ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2386523C1 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 2004 |

|

RU2244257C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОСИ ОТВЕРСТИЯ | 2004 |

|

RU2274830C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ СВАРКИ ТРУБОПРОВОДОВ | 1998 |

|

RU2136468C1 |

Изобретение относится к области обработки материалов, а более конкретно к области лазерной резки, и может быть использовано в лазерных станках для раскроя листовых материалов в различных отраслях машиностроения. Устройство позволяет отслеживать расстояние между соплом и деталью при лазерной резке с помощью измерения скоростных параметров радиальной струи режущего газа в зазоре между соплом и деталью. Для этого с помощью дифференциального манометра измеряется разность между полным и статическим давлением в радиальной струе на некотором расстоянии от оси cопла или разница в статических давлениях на разных расстояниях от оси сопла. Устройство позволяет стабилизировать зазор не только для металлических деталей, но также и для неметаллических образцов. 6 з.п.ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| M.Jagiella, G.Sporl, A.Topkaya | |||

| Lasermatic II-A new Developed Noncontact Capacitive Clearanco Control System for Laser Cutting Machines | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Congres "Lasers in ingenering", Munich, 1991, p.238-244 | |||

| Автоматизированная установка для газолазерной резки материалов | 1981 |

|

SU958060A1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU1787321C |

Авторы

Даты

1999-10-20—Публикация

1997-12-30—Подача