Изобретение относится к способу изготовления оптического волокна путем выполнения одной или нескольких реакций химического осаждения из паровой фазы в трубке подложки, причем способ содержит этапы, на которых:

i) подают в трубку подложки один или несколько легированных или нелегированных стеклообразующих предшественников,

ii) подают в трубку подложки стехиометрический избыток кислорода,

iii) осуществляют в трубке подложки реакцию между реагентами, поданными на этапах i) и ii), чтобы вызвать осаждение одного или нескольких слоев стекла на внутреннюю поверхность трубки подложки,

iv) подвергают трубку подложки, покрытую на этапе iii), процессу сжатия для формирования заготовки и, наконец,

v) вытягивают заготовку в оптическое волокно, нагревая заготовку, с последующим охлаждением оптического волокна.

Этот способ, как таковой, известен из патента США №4314833, в котором скорость осаждения увеличивают без формирования тонкодисперсных включений стекла в газовой фазе и в котором внутренний диаметр трубки подложки, после процесса осаждения, оставляют как можно меньшим, чтобы гарантировать безопасное сжатие. Согласно упомянутому патенту США было обнаружено, что существует простое соотношение между внутренним диаметром трубки подложки в ходе процесса осаждения и максимальной скоростью осаждения, при которой не происходит формирования тонкодисперсных включений стекла в газовой фазе. В связи с процессом осаждения, различают три отдельные области, а именно первую область, в которой формируются тонкодисперсные включения стекла в газовой фазе, вторую область, в которой указан более низкий предел внутреннего диаметра трубки подложки на заданной скорости осаждения, и, наконец, третью область между первой и второй областями, причем третья область определяет предпочтительные условия процесса. Таким образом, в этой связи можно заметить, что трубку подложки, подлежащую покрытию слоями стекла, и толщину слоев, подлежащих осаждению посредством процесса осаждения, следует выбирать так, чтобы при последующей обработке сжатием не возникало никаких дополнительных проблем. Дело в том, что если внутренний диаметр трубки подложки в конце процесса осаждения слишком велик, то в ходе обработки сжатием могут возникать определенные проблемы, например может быть сформирована эллиптическая заготовка или заготовка, обладающая другими геометрическими изъянами, в связи с чем указывается, что чем меньше длительность обработки сжатием, тем больше вероятность получения определенной степени поворотной симметрии заготовки. Из примеров, приведенных в описании патента США, следует, что значения числа Рейнольдса всегда заключены в пределах примерно от 30 до 90.

Один недостаток вышеупомянутого описания патента США, указанный авторами настоящего изобретения, состоит в том, что в описанных в указанном патенте экспериментах скорость осаждения составляла только от 0,08 г/мин до 0,45 г/мин, что в настоящее время считается недостаточно высокими значениями. Кроме того, в вышеупомянутом описании патента США не приведено никакой информации относительно более высоких скоростей осаждения, например скоростей осаждения свыше 2,0 г/мин. В результате авторы настоящего изобретения обнаружили, что условия процесса, указанные в вышеупомянутом описании патента США, неприменимы к скоростям осаждения свыше 2,0 г/мин.

Один аспект настоящего изобретения предусматривает способ изготовления оптического волокна, согласно которому точно заданы условия процесса, необходимые для высоких скоростей осаждения.

Еще один аспект настоящего изобретения предусматривает способ изготовления оптического волокна, согласно которому заданы условия процесса, препятствующие формированию тонкодисперсных включений стекла в газовой фазе при использовании высокой скорости осаждения.

Еще один аспект настоящего изобретения предусматривает способ изготовления оптического волокна, обеспечивающий такую геометрию трубки подложки, чтобы после осаждения одного или нескольких слоев стекла на внутреннюю поверхность трубки подложки на последующем этапе сжатия получалась поворотно-симметричная заготовка.

Способ, упомянутый во введении, отличается тем, что число Рейнольдса соответствует выражению 120<Re<285 в процессе осаждения, согласно этапу iii), причем число Рейнольдса вычисляют на основании реагентов, подаваемых в трубку подложки на этапе i) и на этапе ii), при условиях температуры и давления, которые преобладают внутри трубки подложки на этапе iii).

Аспекты настоящего изобретения реализуются осуществлением вышеописанного способа. Число Рейнольдса (Re) является безразмерным параметром, известным специалистам в данной области, которое представляет собой произведение плотности, расхода газов и внутреннего диаметра трубки подложки, деленное на вязкость, причем значения зависят от газов, подаваемых в трубку подложки, в частности физических величин, связанных со смесями газов. Важность значения числа Рейнольдса в данном способе следует из приведенных ниже примеров и сравнительных примеров.

Согласно настоящему способу на этапе iii) особенно предпочтительно использовать давление 4-35 мбар.

Кроме того, предпочтительно, чтобы на этапе iii) трубка подложки имела температуру 1000-1150°С.

Кроме того, на этапе ii) желательно использовать стехиометрический избыток кислорода 1,8-5,0.

Предпочтительно, внутри трубки подложки генерируют плазму, для инициирования реакции между реагентами, подаваемыми на этапах i) и ii), и, таким образом, вызвать осаждение на нее одного или нескольких слоев стекла, причем на этапе iii) предпочтительно перемещать зону плазмы относительно трубки подложки. Таким образом, данный способ, согласно изобретению, предпочтительно осуществлять согласно процессу плазменного химического осаждения из паровой фазы (ПХОП).

Авторы настоящего изобретения обнаружили, что особо пригодным параметром для задания требуемых условий процесса является не скорость осаждения, как указано в рассмотренном выше описании патента США №4314833, т.к. указанный параметр, в действительности, является производной величиной, но скорее суммарный расход газов, а именно стеклообразующих газов, подаваемых внутрь трубки подложки.

Если на этапе iii) используется трубка подложки, имеющая температуру менее 1000°С, будет иметь место нежелательное внедрение хлора в осаждаемые слои стекла. В частности, температура ниже 1000°С приводит к формированию в осажденных слоях пузырьков, содержащих хлор, в ходе процесса сужения или сжатия, осуществляемого после этапа осаждения, в каковом процессе сужения или сжатия трубка подложки, покрытая осажденными слоями, подвергается действию температур свыше 1800°С. Заготовка, в осажденных слоях которой присутствуют пузырьки хлора, непригодна для вытягивания в оптическое волокно. С другой стороны, если использовать температуру трубки подложки более 1150°С, это приведет к деформации, в частности так называемой "некруглости" трубки подложки. Хотя кварцевая трубка подложки обычно начинает деформироваться при температуре около 1800°С, условия низкого давления, применяемые в этом случае, в сочетании с продолжительными временами осаждения, составляющими более 4 часов, могут приводить к небольшой деформации трубки подложки. Такая деформация может приводить к некруглости и/или эксцентричности конечного оптического волокна, в результате чего определенные свойства, например дисперсия моды поляризации для одномодовых волокон или ширина полосы для многомодовых волокон, становятся неуправляемыми и приводят к сбою. Что касается давления в трубке подложки на этапе iii) настоящего изобретения, то при давлении свыше 35 мбар происходит внедрение в осажденные слои стекла многочисленных загрязнений, что нежелательно. В частности, внедрение хлора приводит к проблемам, особенно, вследствие формирования пузырьков. С другой стороны, если на этапе iii) настоящего изобретения давление в трубке подложки ниже 4 мбар, плазма становится длиннее, и интенсивность плазмы будет снижаться при постоянной высокочастотной емкости, что ведет к недостаточному преобразованию хлоридов в оксиды. Что касается стехиометрического избытка кислорода, используемого в настоящем способе, при избытке кислорода менее 1,8 возникают проблемы в отношении стабильности плазмы, приводящие к нежелательному внедрению хлора в осажденные слои. С другой стороны, если стехиометрический избыток кислорода превышает 5,0, то расход газов в плазме будет слишком велик, так что время присутствия реактивных газов в зоне реакции будет слишком коротким, и эффективность преобразования будет, таким образом, нежелательно снижаться. Кроме того, будет происходить нежелательное формирование тонкодисперсных включений стекла. В этой связи можно также отметить, что присоединенная емкость плазмы, необходимой для процесса осаждения, непосредственно связана с количеством стеклообразующих молекул, подаваемых внутрь трубки подложки.

Таким образом, авторы настоящего изобретения обнаружили, что для обеспечения эффективности внедрения SiO2 (и любых легирующих добавок) свыше 90%, число Рейнольдса не должно превышать 285, чтобы препятствовать формированию тонкодисперсных включений стекла, в частности, в случае максимального стехиометрического избытка кислорода. Кроме того, авторы настоящего изобретения обнаружили, что число Рейнольдса должно быть не меньше 120, поскольку при более низких его значениях плазма будет обладать значительной степенью нестабильности, в частности, в случае минимального стехиометрического избытка кислорода.

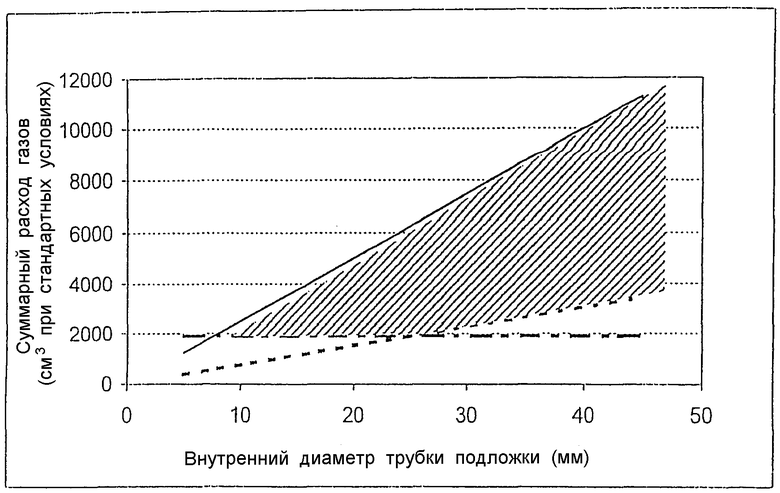

На прилагаемом чертеже показан так называемый рабочий диапазон или окно процесса для ПХОП, где по горизонтальной оси указаны размеры внутреннего диаметра трубки подложки (мм), и по вертикальной оси указан суммарный расход газов, подаваемых внутрь трубки подложки. Для получения эффективного осаждения свыше 90% при скорости осаждения свыше 2 г/мин, рабочий диапазон, в пределах которого выполняются вышеупомянутые требования, предпочтительно, находится между верхней линией, которая соответствует числу Рейнольдса 285, и нижней линией, которая соответствует числу Рейнольдса 120. На прилагаемом чертеже также показана минимальная скорость осаждения 2 г/мин.

Настоящее изобретение более подробно объяснено ниже посредством ряда примеров и сравнительных примеров, в связи с которыми следует, однако, отметить, что настоящее изобретение ни в коей мере не ограничивается этими конкретными примерами.

Пример 1

Стеклянную трубку подложки с внутренним диаметром 26 мм покрыли изнутри слоями SiO2 и SiO2, легированного GeO2. Эти слои осаждали методом ПХОП с общей скоростью осаждения 2,5 г/мин. Избыток кислорода составлял до 3,5, и максимальный суммарный расход газов через внутреннюю часть трубки подложки составлял 4196 см3 при стандартных условиях (sccm). Минимальное давление в трубке подложки в процессе осаждения слоев составляло более 10 мбар, и максимальное давление в трубке подложки в процессе осаждения слоев составляло менее 30 мбар. В начале процесса осаждения, когда внутренний диаметр трубки подложки был равен 26 мм, число Рейнольдса для смеси газов составляло 184 при температуре 1100°С внутри трубки подложки. Осаждение слоев остановили, когда внутренний диаметр трубки подложки достиг 18 мм, и в этот момент число Рейнольдса составляло 275. После этого трубку сузили в массивную заготовку, из которой получили высококачественное оптическое волокно.

Примеры 2-4 и сравнительные примеры 1-2

Трубки подложки, имеющие внутренний диаметр 20 мм, покрывали изнутри SiO2 в течение 1 часа, используя метод ПХОП. Количество добавляемого SiCl4 каждый раз составляло 933 sccm (достаточное для скорости осаждения не менее 2,5 г/мин при эффективности осаждения 100%). Избыток кислорода изменяли с каждым новым экспериментом, поэтому суммарный расход и число Рейнольдса также изменялись с каждым новым экспериментом. Другие условия (давление и температура) оставались теми же, что и в вышеприведенном Примере 1. В конце каждого эксперимента вычисляли эффективность осаждения на основании измеренного увеличения веса трубки подложки. Результаты приведены ниже в таблице.

Из вышеприведенной таблицы следует, что эффективность осаждения меньше 90%, если число Рейнольдса больше 285, и поэтому это значение является критическим.

Пример 5

Стеклянную трубку подложки, имеющую внутренний диаметр 26 мм, покрыли изнутри слоями SiO2 и SiO2, легированного GeO2. Эти слои осаждали методом ПХОП. Расход SiCl4 в начале процесса осаждения составлял 750 sccm и постепенно уменьшался до значения 660 sccm к концу процесса осаждения. Расход GeCl4 увеличивали от 0 до 90 sccm к концу процесса осаждения. Расход кислорода в ходе процесса осаждения поддерживали постоянным и равным 2500 sccm. Минимальное давление в трубке подложки в процессе осаждения составляло более 10 мбар, и максимальное давление в трубке подложки в ходе процесса осаждения составляло менее 30 мбар. В начале процесса осаждения, когда внутренний диаметр трубки подложки был равен 26 мм, число Рейнольдса для смеси газов составляло 126 при температуре 1100°С внутри трубки подложки. Осаждение слоев остановили, когда внутренний диаметр трубки подложки достиг 20 мм, и в этот момент число Рейнольдса составляло 192. После этого трубку сузили в массивную заготовку, из которой получили высококачественное многомодовое оптическое волокно.

Сравнительные примеры 3-4

Трубку подложки, имеющую внутренний диаметр 29 мм, покрыли слоями стекла, используя метод ПХОП, при постоянном расходе SiCl4, равном 784 sccm. В сравнительном примере 3 избыток кислорода медленно уменьшали с 5 до 1,5. Когда избыток кислорода достигал 1,8, в каковой момент число Рейнольдса составляло 119, в плазме возникли нестабильности, проявившиеся в виде значительных изменений давления в трубке подложки. Дальнейшее уменьшение избытка кислорода, в конце концов, привело к гашению плазмы.

В сравнительном примере 4 повторили вышеописанный эксперимент, но при этом использовали трубку подложки с внутренним диаметром 37 мм и постоянный расход SiCl4, равный 1005 sccm. В этом сравнительном примере плазма также была нестабильной, когда избыток кислорода составлял 1,8 или менее, в каковой момент число Рейнольдса составляло 120.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЦЕСС ПЛАЗМЕННОГО ОСАЖДЕНИЯ С УДАЛЕНИЕМ ТРУБКИ ПОДЛОЖКИ | 2014 |

|

RU2652215C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРВИЧНОЙ ПРЕФОРМЫ ДЛЯ ОПТИЧЕСКИХ ВОЛОКОН, ПЕРВИЧНАЯ ПРЕФОРМА, КОНЕЧНАЯ ПРЕФОРМА, ОПТИЧЕСКОЕ ВОЛОКНО | 2012 |

|

RU2607566C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ВОЛОКОН И ЗАГОТОВОК ДЛЯ НИХ | 2004 |

|

RU2380326C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРВИЧНОЙ ЗАГОТОВКИ ДЛЯ ОПТИЧЕСКИХ ВОЛОКОН, ПЕРВИЧНАЯ ЗАГОТОВКА, ОКОНЧАТЕЛЬНАЯ ЗАГОТОВКА, ОПТИЧЕСКОЕ СТЕКЛО | 2012 |

|

RU2595030C2 |

| СПОСОБ ОБРАБОТКИ ПОДЛОЖКИ | 2006 |

|

RU2410341C2 |

| СПОСОБ ЛЕГИРОВАНИЯ МАТЕРИАЛА И ЛЕГИРОВАННЫЙ МАТЕРИАЛ | 2005 |

|

RU2370464C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ВЫСОКОСКОРОСТНОЙ ПЕРЕДАЧИ ДАННЫХ | 2002 |

|

RU2286962C2 |

| СПОСОБ УСИЛЕНИЯ ЭФФЕКТА ОТДЕЛЕНИЯ ОТ ФОРМЫ | 1997 |

|

RU2137603C1 |

| Способ изготовления заготовки для оптического волокна и устройство для изготовления заготовки для оптического волокна | 1979 |

|

SU1068028A3 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦВЕТНОГО ОСТЕКЛЕНИЯ | 2016 |

|

RU2720846C2 |

Изобретение относится к способу изготовления оптического волокна путем выполнения одной или нескольких реакций химического осаждения из паровой фазы в трубке подложки. Способ содержит этапы, на которых:

i) подают в трубку подложки один или несколько легированных или нелегированных стеклообразующих предшественников, ii) подают в трубку подложки стехиометрический избыток кислорода, iii) осуществляют в трубке подложки реакцию между реагентами, поданными на этапах i) и ii), чтобы вызвать осаждение одного или нескольких слоев стекла на внутреннюю поверхность трубки подложки, iv) подвергают трубку подложки, покрытую на этапе iii), процессу сжатия для формирования заготовки и, наконец, v) вытягивают заготовку в оптическое волокно, нагревая заготовку, с последующим охлаждением оптического волокна. При этом, число Рейнольдса соответствует выражению 120<Re<285 в процессе осаждения. Технический результат - обеспечение эффективности внедрения любых химических добавок, повышение скорости осаждения, препятствие формированию тонкодисперсных включений стекла в газовой фазе при использовании высокой скорости осаждения. 6 з.п. ф-лы, 1 ил.

| US 4314833 A, 09.02.1982 | |||

| JP 2004026573, 29.01.2004 | |||

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 1997 |

|

RU2136618C1 |

| JP 20011294429, 23.10.2001. | |||

Авторы

Даты

2008-02-27—Публикация

2003-12-04—Подача