Изобретение относится к машиностроению, в частности к двигателестроению, и может быть использовано как силовая установка в различных транспортных средствах (катерах и кораблях, легковых и грузовых автомобилях, автобусах и пр.), а также в мобильных источниках энергии (дизель-электрогенераторы, компрессоры и пр.).

Известен классический 4-х тактный поршневой двигатель внутреннего сгорания (ДВС), состоящий из кривошипно-шатунного механизма, поршневой пары (поршень в цилиндре), устройства смесеобразования и механизма газораспределения (Политехнический словарь. Гл. ред. акад. И.И. Артоболевский. М.: Советская энциклопедия, 1976, с. 132). В цилиндре во время вращения коленвала по очереди протекают 4 такта: впуск, сжатие, сгорание смеси с выполнением полезной механической работы (т.н. рабочий ход) и, наконец, выпуск.

Недостаток устройства - недостаточно эффективен процесс использования энергии сгорающего топлива.

Известен также двигатель внутреннего сгорания, содержащий пару цилиндров с возвратно-поступательно движущимися поршнями и головку, в которой размещен газораспределительный золотник, снабженный общей для обоих цилиндров камерой сгорания и связанный с коленчатым валом двигателя (см. а.с. N 828780, кл. F 02 B 41/02, 1982). Выполнение цилиндров разного объема и смещение кривошипа коленвала цилиндра меньшего объема в сторону опережения по рабочему ходу вращения на 9 - 72o относительно кривошипа цилиндра большего объема позволяет повысить экономичность ДВС путем обеспечения продолженного расширения продуктов сгорания.

Данное устройство наиболее близко к предлагаемому (из имеющегося в фонде) и принято за прототип.

Недостаток устройства - сложность обеспечения необходимой герметичности золотникового механизма при высоких тепловых нагрузках и давлениях, присущих этому узлу конструктивно, сложность смазки скользящей поверхности в зоне окон золотника.

Цель изобретения - повысить коэффициент полезного действия поршневого двигателя внутреннего сгорания.

Для достижения этой цели предлагается конструкция двигателя внутреннего сгорания с 2-х фазным рабочим ходом (далее - ДВС с 2-х фазным РХ), отличающегося от известных поршневых ДВС наличием дополнительного цилиндра, в который продукты сгорания попадают при движении поршня в ведущем цилиндре.

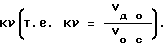

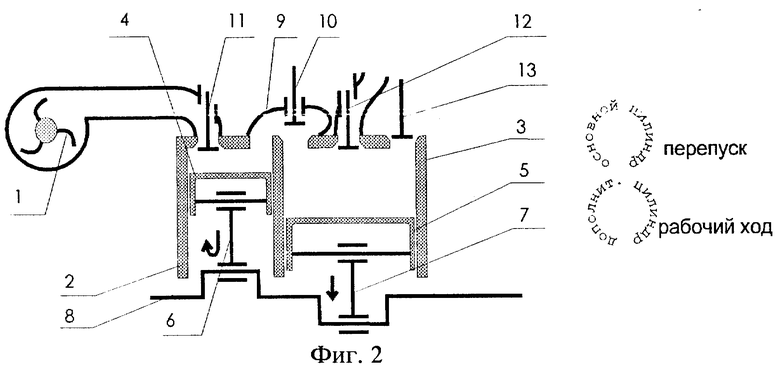

Конструкция ДВС с 2-х фазным РХ поясняется схемами (см. фиг. 1, фиг. 2). Устройство состоит из насоса турбонаддува 1, одной или нескольких групп цилиндров, в каждой из которых два основных и один дополнительный (расширительный), с возвратно-поступательно движущимися в них поршнями, кинематически связанными с общим коленвалом. Термодинамические процессы в основных цилиндрах могут протекать как по циклу Дизеля, так и по циклу Отто (т. е. бензиновый, 4-х тактный), разность фаз между ними составляет 360o. Рабочий газ из каждого основного цилиндра, являющегося ведущим в группе по очереди, попадает в дополнительный с разницей в 360o поворота коленвала, диаграмма газораспределения совершенно одинакова по отношению к каждому из основных цилиндров, поэтому для определения работы в группе достаточно рассмотреть схему газообмена только одного основного цилиндра с дополнительным. В основном цилиндре 2 (на схемах второй не показан) и в дополнительном 3 находятся поршни 4 и 5, которые через шатуны 6 и 7 соответственно связаны общим коленвалом 8. Отношение рабочих объемов дополнительного цилиндра к основному обозначим  Цилиндры соединены между собой в головке блока цилиндров перепускной трубой 9, которая имеет сложную форму, через перепускной клапан 10. С целью лучшего перемешивания смеси, что особенно важно для дизельного цикла, перепускная труба 9 имеет форму кругового канала располагающегося вокруг оси клапана 10. Она составлена из внутренней стенки полости и поверхности тарелки перепускного клапана 10. Разность фаз между процессами в основном и дополнительном цилиндрах составляет γ градусов. Это означает, что после того как в основном цилиндре поршень 4 пройдет верхнюю "мертвую точку" (далее ВМТ), в дополнительном цилиндре поршень 5 пройдет ВМТ после поворота коленвала 8 на угол γ(γ < 180o). Основной цилиндр снабжен впускным клапаном 11. Дополнительный цилиндр - выпускным клапаном 12 и перепускным клапаном 13 для работы с вторым основным цилиндром.

Цилиндры соединены между собой в головке блока цилиндров перепускной трубой 9, которая имеет сложную форму, через перепускной клапан 10. С целью лучшего перемешивания смеси, что особенно важно для дизельного цикла, перепускная труба 9 имеет форму кругового канала располагающегося вокруг оси клапана 10. Она составлена из внутренней стенки полости и поверхности тарелки перепускного клапана 10. Разность фаз между процессами в основном и дополнительном цилиндрах составляет γ градусов. Это означает, что после того как в основном цилиндре поршень 4 пройдет верхнюю "мертвую точку" (далее ВМТ), в дополнительном цилиндре поршень 5 пройдет ВМТ после поворота коленвала 8 на угол γ(γ < 180o). Основной цилиндр снабжен впускным клапаном 11. Дополнительный цилиндр - выпускным клапаном 12 и перепускным клапаном 13 для работы с вторым основным цилиндром.

Предлагаемый ДВС с 2-х фазным РХ работает следующим образом. Исходным состоянием является положение поршня 4 в ВМТ, в рабочем цилиндре нет рабочей смеси (см. фиг. 3). Коленвал вращается. После прохождения поршнем ВМТ открывается впускной клапан 11. При движении поршня вниз в цилиндр поступает воздух (смесь - для карбюраторного цикла). По достижении поршнем НМТ клапан 11 закрывается, "впуск" закончен. Коленвал продолжает вращение, поршень движется вверх, воздух в цилиндре сжимается и вытесняется в перепускную трубу 9, являющуюся камерой сгорания. Воздух (смесь) попадает в полость под острым углом к оси канала и начинает в нем циркулировать. Это такт - "сжатие". Вблизи ВМТ в перепускную трубу 9 впрыскивается топливо (при карбюраторном цикле - смесь зажигается). Оно сгорает и разогретый газ после прохождения поршнем ВМТ расширяется, этот такт - "рабочий ход". Рабочий ход состоит из двух фаз. Первая фаза протекает от положения поршня ВМТ до поворота коленвала 8 на угол γ (см. фиг. 1). Во время движения поршня 4 вниз горячий газ через кривошипно-шатунный механизм совершает полезную механическую работу. Назовем следующую фазу - "перепуск" (см. фиг. 2). В этот момент поршень 5 в дополнительном цилиндре 3 достигает ВМТ, механизм газораспределения открывает клапан 10, через перепускную трубу 9 оба цилиндра становятся сообщающимися. Поршень 4 движется вниз до достижения НМТ, а затем вверх. Поршень 5 движется вниз. Суммарный объем надпоршневых объемов в цилиндрах 2 и 3 непрерывно увеличивается до достижения коленвалом угла поворота αν внутренняя энергия рабочего тела через поршни и кривошипно-шатунный механизм переходит в механическую энергию вращения коленвала 8. После поворота коленвала на угол αν, фаза "перепуск" завершается. Открывается клапан 12, начинается "выпуск". По достижении поршнем 4 ВМТ закрывается клапан 10. Детали в основном цилиндре, являвшемся ведущим, пришли в исходное положение, газодинамический цикл в нем замкнулся. Основной цилиндр готов к такту "впуск". В дополнительном цилиндре 3 выпуск продолжается до достижения поршнем 5 ВМТ. В этот момент клапан 12 закроется, газодинамический цикл в нем замкнется. Дополнительный цилиндр готов к началу перепуска разогретого газа через клапан 13 и 2-го основного цилиндра, ставшего ведущим.

внутренняя энергия рабочего тела через поршни и кривошипно-шатунный механизм переходит в механическую энергию вращения коленвала 8. После поворота коленвала на угол αν, фаза "перепуск" завершается. Открывается клапан 12, начинается "выпуск". По достижении поршнем 4 ВМТ закрывается клапан 10. Детали в основном цилиндре, являвшемся ведущим, пришли в исходное положение, газодинамический цикл в нем замкнулся. Основной цилиндр готов к такту "впуск". В дополнительном цилиндре 3 выпуск продолжается до достижения поршнем 5 ВМТ. В этот момент клапан 12 закроется, газодинамический цикл в нем замкнется. Дополнительный цилиндр готов к началу перепуска разогретого газа через клапан 13 и 2-го основного цилиндра, ставшего ведущим.

Перечень фигур:

фиг. 1 представляет собой кинематическую схему ДВС с 2-х фазным РХ в первой фазе такта "рабочий ход";

фиг. 2 представляет собой кинематическую схему ДВС с 2-х фазным РХ во второй фазе такта "рабочий ход" - перепуск;

фиг. 3 представляет собой диаграмму газораспределения в ДВС с 2-х фазным РХ.

Предлагаемая конструкция ДВС позволяет уменьшить отношение объемов основного цилиндра  , увеличивая

, увеличивая  (т.е. отношение давления внутри цилиндра в конце такта впуска к атмосферному), используя наддув воздуха (смеси) во впускном коллекторе, что при неизменной мощности заряда означает уменьшение геометрических размеров основного цилиндра и связанных с ним деталей и, как следствие, уменьшение массы подвижных и неподвижных частей в наиболее напряженном (механически и термически) узле не ухудшая показателей экономичности ДВС с 2-х фазным РХ.

(т.е. отношение давления внутри цилиндра в конце такта впуска к атмосферному), используя наддув воздуха (смеси) во впускном коллекторе, что при неизменной мощности заряда означает уменьшение геометрических размеров основного цилиндра и связанных с ним деталей и, как следствие, уменьшение массы подвижных и неподвижных частей в наиболее напряженном (механически и термически) узле не ухудшая показателей экономичности ДВС с 2-х фазным РХ.

Сопоставительный анализ с аналогами и прототипом показал, что заявляемое устройство отличается организацией термодинамического цикла в двигателе, а именно: имеет место совместная работа основного (ведущего) и дополнительного цилиндров в течение рабочего хода, используется полость сложной конфигурации в головке цилиндров в качестве перепускной трубы и камеры сгорания с интенсивным перемешиванием смеси. Таким образом, устройство отвечает критерию "новизна" и "существенное отличие".

Недостатком является некоторое усложнение конструкции двигателя связанное с увеличением числа цилиндров.

При равной с двигателем традиционной конструкции, мощности заряда ДВС с 2-х фазным РХ будет иметь следующие достоинства:

а) более полное использование тепловой энергии сгорания топлива за счет продолженного расширения продуктов сгорания, уменьшение тепловых потерь за счет более оптимального построения газодинамического цикла (сгорание в малоизменяемом объеме, рабочий ход с относительно быстрым изменением объема);

б) уменьшение геометрических размеров и механических нагрузок на детали основного цилиндра и привода (их перераспределение между основным и дополнительным цилиндрами), что увеличит надежность и срок службы двигателя в целом при прочих равных условиях;

в) в течение рабочего хода крутящий момент на валу изменяется более плавно, как следствие - уменьшение износа узлов трансмиссии, увеличение надежности ее работы при прочих равных условиях;

г) т.к. внутренняя энергия рабочего газа на выпуске меньше, а время выпуска больше, упрощаются устройства подавления акустического шума (т.е. глушители и резонаторы).

Конструкция ДВС с 2-х фазным РХ не требует использования дополнительных технологий при производстве, принципиально новых элементов конструкции (электрических, гидравлических, химических и др.), иных смазочных материалов, иных видов топлива, дорогих в изготовлении или редких материалов, и позволяет использовать с еще большей эффективностью все улучшения традиционных ДВС (микропроцессорное управление, применение керамики, впрыск, многоклапанные механизмы газораспределения и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2017 |

|

RU2663314C1 |

| ДВИГАТЕЛЬ ОЛЬШЕВСКОГО | 1992 |

|

RU2120555C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2139431C1 |

| Двухтактный двигатель внутреннего сгорания с дополнительным поршнем | 2023 |

|

RU2818438C1 |

| ЭНЕРГЕТИЧЕСКАЯ ТЕХНИЧЕСКАЯ СИСТЕМА ГРЕБЕННИКОВА | 2001 |

|

RU2216635C2 |

| Однотактный двигатель внутреннего сгорания | 2016 |

|

RU2665766C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ЦЕНТРАЛЬНЫМ РОТОРНЫМ ВАЛОМ | 2007 |

|

RU2341667C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2078958C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2327048C1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1988 |

|

RU2094628C1 |

Изобретение относится к машиностроению, в частности к двигателестроению, и может быть использовано как силовая установка в различных транспортных средствах (катерах и кораблях, легковых и грузовых автомобилях, автобусах и пр. ), а также в мобильных источниках энергии (дизель-электрогенераторы, компрессоры и пр.). Предлагаемый двигатель для каждой пары цилиндров содержит дополнительный цилиндр, в котором продукты сгорания расширяются и совершают механическую работу. Газодинамическая схема предлагаемого двигателя позволяет по-новому сконструировать механизм, получить существенное улучшение экономичности. Изобретение обеспечивает повышение КПД за счет более полного использования тепловой энергии сгорания топлива в рабочем цикле. 3 ил.

Двигатель внутреннего сгорания, содержащий по меньшей мере одну пару цилиндров с возвратно-поступательно движущимися поршнями, кинематически связанными с коленчатым валом двигателя, цилиндры выполнены разного объема, причем один цилиндр снабжен воздуховпускными органами, а второй - газовыпускными, и кривошип коленчатого вала первого цилиндра смещен в сторону опережения по ходу вращения на угол γ , отличающийся тем, что, с целью повышения КПД путем более оптимального использования тепловой энергии сгорания топлива, в такте рабочего хода участвуют ведущий и дополнительный цилиндры, клапан, их соединяющий, открывается по достижении угла γ (γ < 180o) после прохождения поршнем в ведущем цилиндре верхней мертвой точки, а камера сгорания, находящаяся в головке блока цилиндров, имеет форму кольцевого канала, расположенного вокруг оси перепускного канала, совмещает функцию патрубка перепуска, причем дополнительный цилиндр патрубками соединен с двумя основными цилиндрами, являющимися ведущими поочередно, через поворот коленчатого вала на угол 360o.

Авторы

Даты

1998-11-20—Публикация

1997-05-06—Подача