Изобретение относится к испарителю, действующему в соответствии с принципом падающей пленки, содержащему резервуар и находящееся в нем устройство из испарительных трубок, причем устройство содержит вертикальные испарительные трубки, элементы подачи испаряемого вещества на испарительные трубки так, чтобы оно стекало вниз по испарительным трубкам и образовывало пленку на их наружной поверхности, и входной и выходной каналы для нагревающего пара, соединенные с внутренней частью испарительных трубок.

Испарители, действующие в соответствии с принципом падающей пленки, в целом, применяются уже в течение длительного времени с целью концентрации жидкостей. В этих испарителях жидкость стекает в виде пленки в основном по внутренней поверхности нагревательных трубок, а наружная поверхность трубок нагревается паром, в результате чего, под действием тепла, передаваемого паром, вода испаряется из концентрируемой жидкости и в виде пара поступает в собирающую камеру и далее - в виде пара покидает собирающую камеру. Соответственно, концентрированная жидкость стекает по трубкам вниз, в собирающую камеру и из нее поступает в отдельный канал. Пар, применяемый для нагрева, по меньшей мере, частично конденсируется, превращаясь в воду, и выводится в виде конденсата через отдельный канал. Остающийся пар также выпускается через особый выпускной канал для пара.

В известных вариантах устройства, оборудование, как правило, выполнено таким образом, что трубки, образующие нагревательную поверхность, прикреплены их концами между так называемыми трубными досками. Трубные доски имеют отверстия для концов трубок и образуют разделяющие стенки между подающей камерой для концентрируемой жидкости, камерой для пара и собирающей камерой для концентрированной жидкости соответственно. Такое решение, например, известно из финского патента N 71067.

Из Финского патента N 76699 также известно решение, в котором испарительные трубки выполнены в виде двух трубок, одна из которых вставлена в другую так, что верхний конец наружной трубки закрыт, и пар направляется вдоль поверхности между трубками и возвращается через внутреннюю трубку. С другой стороны, концентрируемая жидкость подается снаружи трубок. Кроме того, в таком варианте для трубок требуются устойчивые к давлению трубные доски, и поскольку трубки находятся внутри друг друга, подгонка по размерам и монтаж должны быть очень точными.

При стремлении к высокому содержанию сухой составляющей, с известными вариантами возникает проблема, заключающаяся в том, что для получения достаточной температуры должен использоваться достаточно горячий пар, в результате чего наружный резервуар подвергается высокому давлению пара. Из-за этого корпус должен быть сделан из толстого материала, и вся конструкция испарителя должна быть очень прочной, что предполагает большие производственные расходы. Кроме того, в варианте, где жидкость проходит через трубки, загрязнения, накапливающиеся на внутренних поверхностях трубок, могут отпадать частями и блокировать трубки так, что трубки не могут эффективно очищаться обычным способом при помощи моющей жидкости, в результате чего производительность испарительного оборудования уменьшается. Более того, производство трубных досок, в соответствии с известными вариантами, требует большой точности, и производственные расходы, в связи с этим, более высоки.

Задачей настоящего изобретения является обеспечение создания испарителя, при помощи которого вышеупомянутые недостатки устраняются, и который прост в производстве и при необходимости легко очищается. Испаритель, согласно изобретению, отличается тем, что испарительное трубчатое устройство образуется множеством параллельных испарительных элементов.

Сущность изобретения заключается в том, что испарительные элементы образуют испарительные трубки, предпочтительно, так, что верхние концы испарительных трубок и нижние концы, соответственно, соединены между собой, предпочтительно, при помощи трубчатых собирающих камер. Изобретение, кроме того, отличается тем, что множество испарительных элементов, образованных параллельными испарительными трубками, находящимися, предпочтительно, на одном уровне, установлены параллельно в одном испарителе. Предпочтительный вариант воплощения настоящего изобретения, кроме того, отличается тем, что собирающие камеры отдельных испарительных элементов соединены между собой так, что собирающие камеры у верхних концов трубок с одной стороны, и собирающие камеры у нижних концов трубок с другой стороны, соединены между собой, предпочтительно, при помощи трубчатых соединительных камер, или возможно, при помощи соединительных камер какой-либо другой конфигурации. Другая сущность изобретения заключается в том, что концентрируемая жидкость подается через распределяющий резервуар, находящийся у верхних концов испарительных трубок на их наружной поверхности, и пар подается через собирающие камеры внутрь испарительных трубок, предпочтительно, от верхних концов вниз и, соответственно, образуемый конденсат выпускается из собирающих камер на другом конце, также как и оставшийся в парообразном состоянии пар, предпочтительно, через отдельные каналы или через общий канал. Пар может также подаваться снизу, и в этом случае конденсат собирается снизу, а оставшийся пар - сверху.

Преимущество испарителя, соответствующего изобретению, состоит в том, что он легок и прост в производстве, поскольку он образован из множества параллельных испарительных элементов, производимых одинаковым способом. Поскольку элементы могут поддерживаться только с одного конца, возникающие термические деформации могут не компенсироваться, даже несмотря на то, что нагревательные трубки и резервуар могут быть изготовлены из различных веществ. Кроме того, испарительное трубчатое устройство, соответствующее изобретению, не может быть легко закупорено, поскольку только пар и конденсированная вода проходят через испарительные трубки. Кроме того, конструкция, соответствующая изобретению, может быть относительно легкой, поскольку только указанные испарительные элементы, содержащие пар, находятся под высоким давлением. Толщина стенок испарительных трубок этих элементов может подбираться как необходимо, без влияния на толщину остальных частей испарителя, например, таких как корпус. Кроме того, нагревательные поверхности испарителя, согласно изобретению, легко очищаются, при необходимости, поскольку возможное загрязнение от жидкости или других источников, которое закрепляется на нагревательных поверхностях, располагаются на наружных поверхностях испаряющих трубок, и испаритель может, таким образом, очищаться известным способом при помощи растворения, или, например, при помощи промывки под давлением, или при помощи другого подобного способа, без необходимости промывки устройства изнутри.

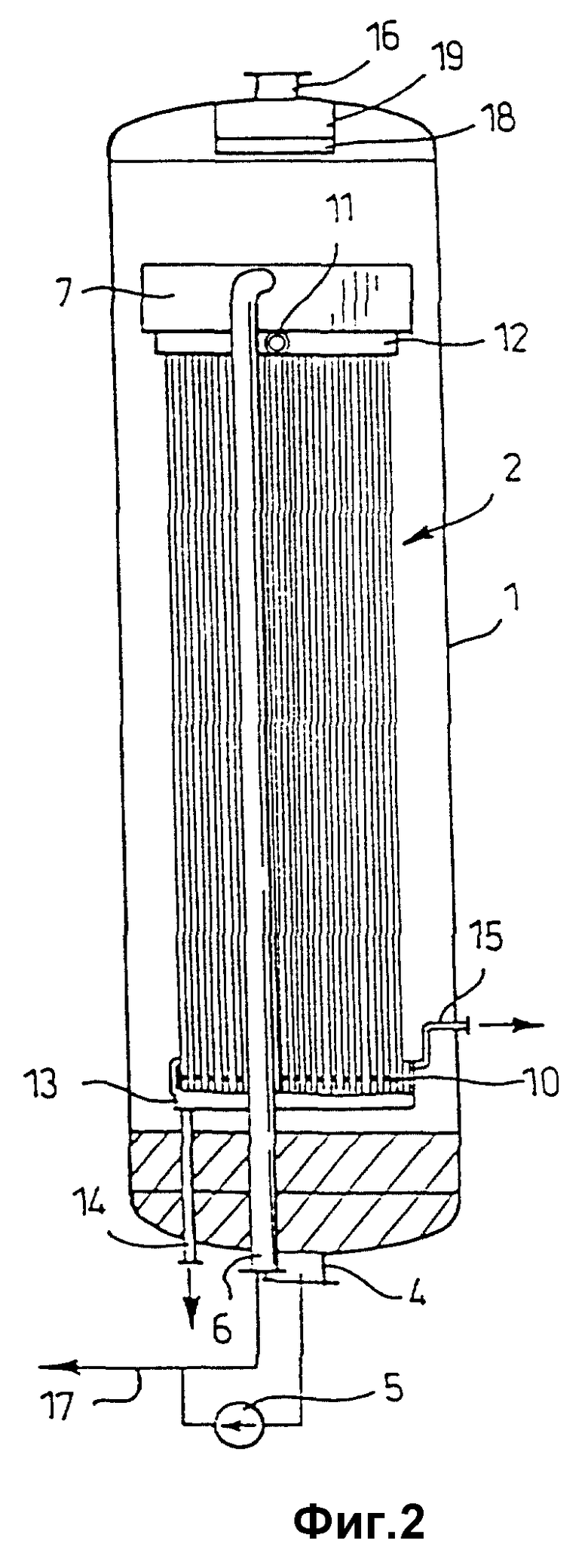

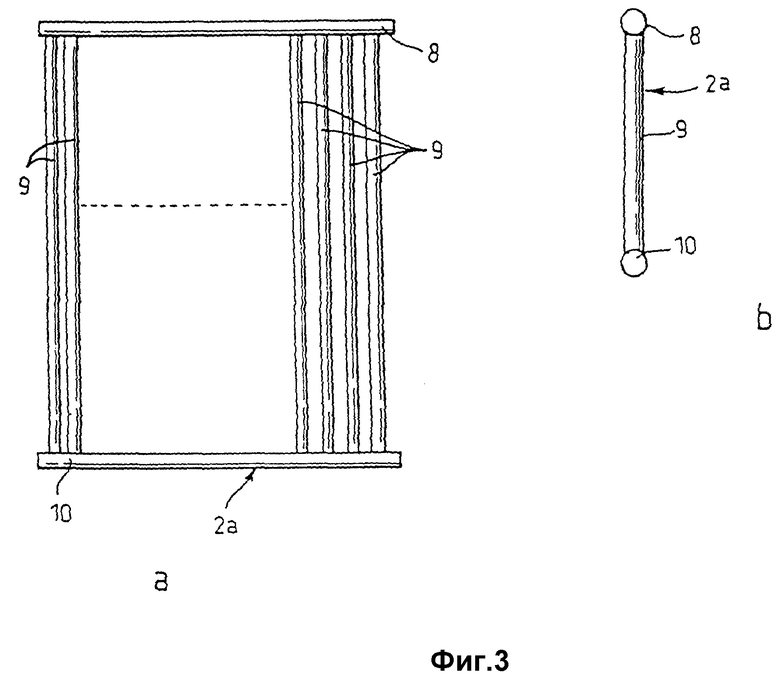

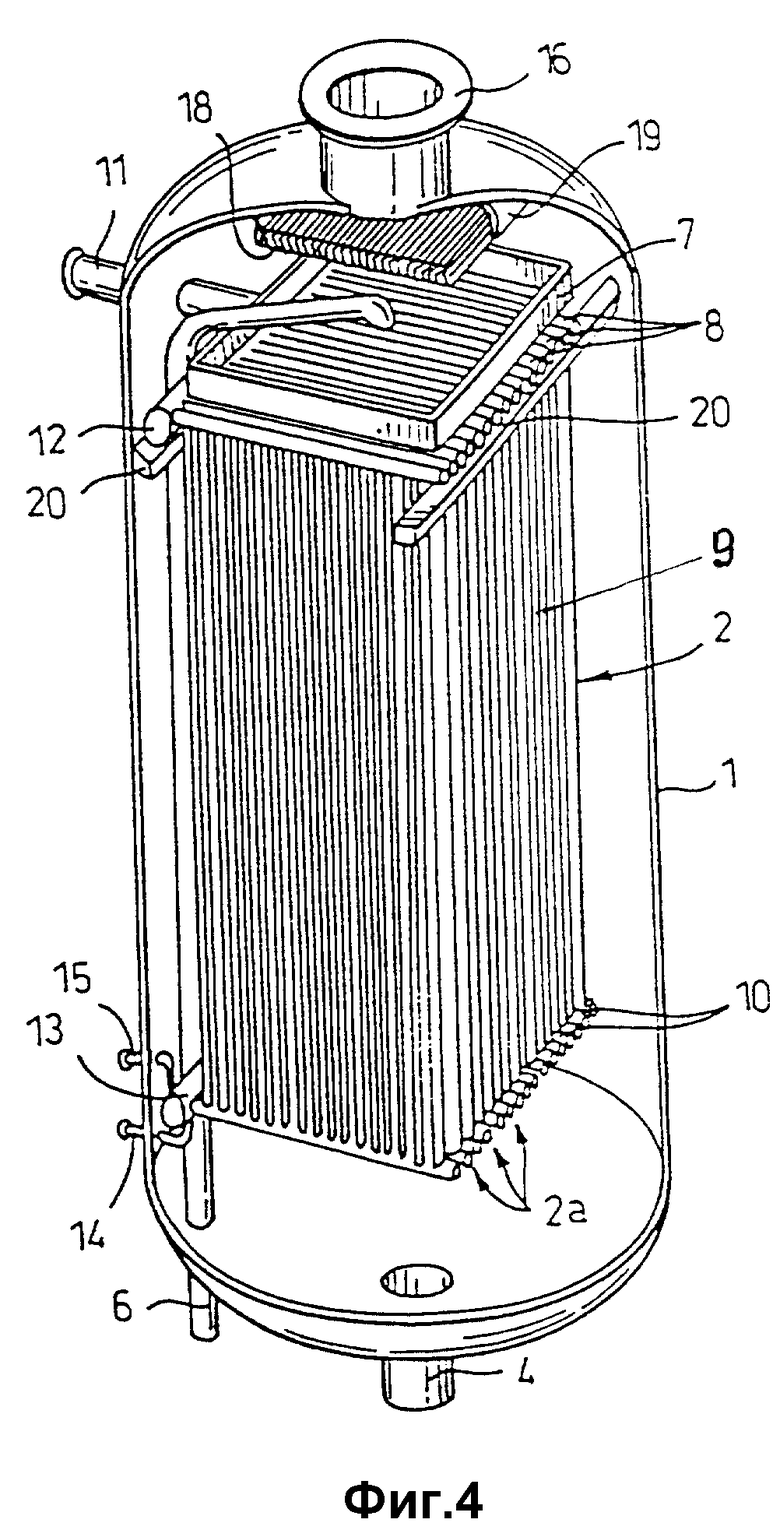

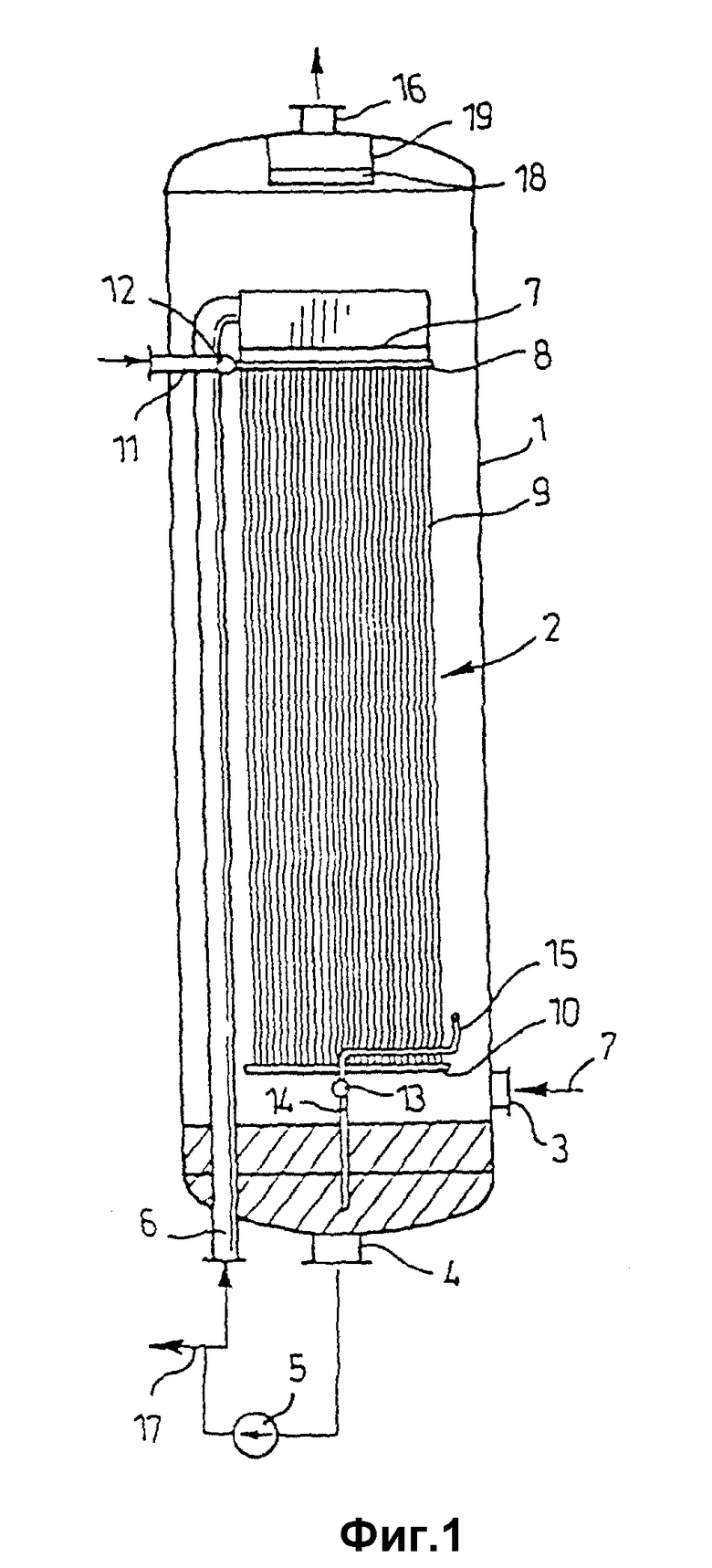

Изобретение будет описано более подробно со ссылками на прилагаемые чертежи, на которых на фиг. 1 схематически изображен испаритель, согласно изобретению, в сечении, параллельном испарительным элементам; на фиг. 2 - испаритель, согласно изобретению, в сечении, относительно испарительных элементов; на фиг. 3a и 3b схематически изображены боковой и торцевой виды испарительного элемента, соответственно изобретению; на фиг. 4 схематически изображен вид в перспективе разреза варианта испарителя в соответствии с изобретением.

На фиг. 1 и 2 схематически изображен испаритель, согласно изобретению, в сечении, параллельном испарительным элементом с одной стороны, и в сечении относительно испарительных элементов, с другой стороны. Испаритель содержит корпус 1, включающий испарительное трубчатое устройство 2, образованное испарительными элементами, подобными тем, которые будут позже схематически показаны на фиг. 3. Концентрируемая жидкость, в этом случае - черный щелок, подается через соединение 3 в корпус 1, на его дно. Щелок выпускается из донной части испарителя через выпускное соединение 4, и его часть накачивается при помощи показанного схематически насоса 5 через трубу для циркуляции 6 в распределительный резервуар 7, находящийся над испарительным трубчатым устройством 2, из резервуара щелок, по существу, равномерно стекает в собирающие камеры 8 испарительных элементов и оттуда далее вниз, по поверхности отдельных испарительных трубок 9. Применение изобретения не ограничивается обработкой черного щелока, а может также применяться для испарения других жидкостей. У нижних концов испарительных трубок 9, концентрированный черный щелок течет по поверхности собирающих камер 10 нижней части, после чего стекает в жидкость, находящуюся в нижней части корпуса 1, и смешивается с ней. Для обеспечения испарения, пар проводится через испарительные трубки 9, причем подается он через впускной канал 11, находящийся в верхней части испарительного трубчатого устройства 2. Отсюда пар попадает сначала в соединительную камеру 12, соединенную с верхними собирающими камерами 8 испарительных элементов так, что пар равномерно распределяется по ним во все испарительные трубки 9. Соответственно, оставшаяся часть пара и конденсат собираются, после прохождения через испарительные трубки 9, в собирающих камерах 10 нижней части испарительных элементов, и эти собирающие камеры соединяются с нижней соединительной камерой 13. От нижней части нижней соединительной камеры 13 начинается выпускной канал 14 для конденсата, через который выпускается конденсат, и, соответственно, от верхней части соединительной камеры 13 начинается выпускной канал 15 для пара, через который выпускается оставшийся нагревающий пар. Вода, извлекающаяся из черного щелока за счет нагрева, выпускается в виде пара через выпускное соединение 16, находящееся в верхней части корпуса 1, и, соответственно, концентрированный щелок выпускается через показанный схематически распределительный канал 17. Внутри испарителя, перед выпускным соединением 16, также расположен отделитель туманообразной среды 18, выполненный из слоистых листов и показанный на фиг. 4, действующий таким образом, что вода или капли жидкости, которые могут содержаться в выпускаемом паре, сталкиваются с пластинами и стекают по ним. Отделитель туманообразной среды смонтирован внутри закрытого корпуса 19 и 1 закрыт с обеих сторон так, что весь выпускаемый пар должен проходить через отделитель туманообразной среды 18. В данном испарителе могут использоваться также другие известные отделители туманообазной среды.

На фиг. 3a и 3b схематически изображен испарительный элемент 2a испарителя, соответствующего изобретению, сбоку и с торца соответственно. Испарительный элемент 2a содержит верхнюю собирающую камеру 8, испарительные трубки 9 и нижнюю собирающую камеру 10. Отдельный испарительный элемент 2a является, как показано на фиг. 3b, предпочтительно, плоским испарительным элементом, образованным параллельными испарительными трубками, расположенными на некотором расстоянии друг от друга, при этом каждая трубка 9 соединена с собирающими камерами 8 и 10, соответственно, так, что существует соединение между собирающими камерами 8 и 10 через каждую испарительную трубку. Испарительные трубки 9 могут прикрепляться к собирающим камерам 8 и 10 при помощи сварки или какого-либо другого пригодного способа крепления. Собирающие камеры 8 и 10, предпочтительно, имеют трубчатую конфигурацию, что делает возможным обеспечить максимальное сопротивление давлению. Поскольку испарительные элементы 2a противостоят высокому давлению, возможны применение высоких температур пара и, следовательно, высокого давления для испарения, без необходимости стойкости к высокому давлению всего испарителя. Таким образом, конструкция всего испарителя может быть относительно легкой, и в связи с этим, производственные затраты могут быть ниже, чем при известных решениях. Соответственно, не требуется дорогих, произведенных с высокой точностью трубных досок для производства испарительного элемента 2a, и этот элемент может быть легко собран из трубчатых частей.

Испаритель, соответствующий настоящему изобретению, имеет простую конструкцию, и его испарительные элементы 2a просты в производстве, при этом количество испарительных элементов 2a и количество испарительных трубок в одном элементе могут подбираться по необходимости. Поскольку пар проходит внутри испарительных трубок 9, они не блокируются под воздействием концентрируемого раствора, такого, как щелок. Более того, наружные поверхности испарительных трубок 9 легко очищаются общеизвестным способом путем растворения, например, при помощи средства для промывки под давлением, или подобного другого средства, если необходимо, поскольку между трубками существуют, на практике, такие пространства, которые обеспечивают доступ к всем поверхностям.

На фиг. 4 схематически изображен вид в перспективе разреза одного варианта воплощения испарителя согласно изобретению. Этот чертеж является иллюстративным представлением того, как может формироваться испарительное трубчатое устройство 2 путем расположения испарительных элементов 2a параллельно, так, чтобы образовывалась конструкция, например, с квадратным сечением. Испарительное трубчатое устройство 2 подвешено относительно резервуара 1 испарителя при помощи собирающих камер 8, находящихся в верхней части элементов 2a, поддерживающих трубчатое устройство держателями 20, прикрепленными к резервуару 1. Для этого длина накопительных камер 8 имеет такие размеры, чтобы оба их конца выступали за пределы испарительных трубок 9 испарительных элементов 2a и, таким образом, на держатели 20. Соответственно, верхняя соединительная камера 12 поддерживается одним из держателей 20. В этом варианте воплощения изобретения нижняя соединительная камера 13 установлена у конца нижних собирающих камер 10, тогда как она была установлена в средней части собирающих камер 10 под ними, в варианте воплощения изобретения, изображенном на фиг. 1. Расположение соединительных камер 13 может, таким образом, выбираться как необходимо, что не является решающим фактором для работы испарителя. На фиг. 4 используются идентичные цифры для обозначения идентичных частей, показанных на предшествующих чертежах, и, что касается этих частей, они уже не будут описываться подробно.

В приведенном выше описании и на чертежах изобретение было изложено только на примерах и не ограничивается ими. Испарительные элементы могут быть собраны различными способами, в соответствии с применяемым давлением и имеют размеры, необходимые для каждого отдельного варианта применения. Кроме трубчатой конфигурации, собирающие камеры 8 и 10 могут иметь также и другие конфигурации. Соединительные камеры 12 и 13 могут соединяться различными способами с собирающими камерами 8 и 10 соответственно, как с их концами, так и между ними, в зависимости от ситуации. Кроме того, пар может подаваться и выпускаться, кроме ранее описанного способа, в верхнем конце трубчатого испарительного устройства через соединительную камеру 12 и из нижнего конца испарительного трубчатого устройства через соединительную камеру 13, также в противоположном направлении. Затем пар подается в соединительную камеру 13 в нижнем конце трубок и проходит снизу вверх через трубки 9 в верхнюю собирающую камеру и отсюда далее в верхнюю соединительную камеру 12, откуда он выпускается. Также, в варианте, в котором отдельный впускной и выпускной каналы ведут от каждого элемента наружу испарителя, пар может подаваться в нижние концы элементов и выпускаться из их верхних концов. Простейшим способом выпуска конденсата является выпуск его из нижних концов испарительных элементов. Щелок или какая-либо другая испаряемая жидкость может подаваться, как показано на фиг. 1 и 2, в донную часть испарителя, или, в альтернативном варианте, непосредственно в распределительный резервуар 7. Щелок или другая испаряемая жидкость может выпускаться из донной части резервуара 1 испарителя и циркулировать либо способом, показанным на чертежах, либо путем циркуляции жидкости отдельно от верхней

части слоя жидкости, например, в донной части резервуара 1. Испарительные элементы могут поддерживаться, кроме подвески в верхней части, также путем установки на нижнюю часть, и в этом случае держатели, соответствующие держателям 20, например, выполняются так, что они поддерживаются корпусом, и элементы располагаются на таких держателях так, что они стоят, например, на их собирающих камерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСТИЛЛЯЦИОННАЯ УСТАНОВКА | 1991 |

|

RU2005530C1 |

| ПЕРЕГРЕВАТЕЛЬ ПЕЧИ И РЕАКТОР С ЦИРКУЛИРУЮЩИМ КИПЯЩИМ СЛОЕМ | 1995 |

|

RU2128312C1 |

| ПАРОВОЙ КОТЕЛ-УТИЛИЗАТОР ДЛЯ СЖИГАНИЯ ОТРАБОТАННЫХ ЩЕЛОКОВ | 1994 |

|

RU2126472C1 |

| Способ и устройство для получения холода | 1926 |

|

SU14455A1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ПУЛЬПЫ | 1994 |

|

RU2126861C1 |

| КАРТРИДЖ ДЛЯ ИСПАРИТЕЛЬНОГО УСТРОЙСТВА | 2019 |

|

RU2816648C2 |

| ИСПАРИТЕЛЬНОЕ УСТРОЙСТВО И КАРТРИДЖ ДЛЯ НЕГО | 2020 |

|

RU2812957C2 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1995 |

|

RU2133936C1 |

| КАРТРИДЖ ДЛЯ ИСПАРИТЕЛЬНОГО УСТРОЙСТВА (ВАРИАНТЫ) И ИСПАРИТЕЛЬНОЕ УСТРОЙСТВО | 2019 |

|

RU2805052C2 |

| КАРТРИДЖ ДЛЯ ИСПАРИТЕЛЬНОГО УСТРОЙСТВА И ИСПАРИТЕЛЬНОЕ УСТРОЙСТВО | 2019 |

|

RU2804758C2 |

Испаритель, действующий по принципу падающей пленки, содержащий корпус 1 и устройство 2, состоящее из испарительных трубок, находящееся в корпусе, при этом концентрируемая жидкость подается на наружную поверхность испарительного трубчатого устройства 2, и пар подается внутрь трубок испарительного трубчатого устройства 2. Согласно изобретению, испарительное трубчатое устройство 2 образовано испарительными элементами, и каждый испарительный элемент образован испарительными трубками 9, находящимися по существу на одном уровне. Верхние концы трубок соединены с общей собирающей камерой 8, и нижние концы соответственно с общей собирающей камерой 10 таким способом, что существует соединение между обеими собирающими камерами 8, 10 через каждую трубку 9, благодаря чему собирающие камеры 8 у верхних концов испарительных элементов соединены между собой при помощи верхней соединительной камеры 12 и соответственно собирающие камеры 10 у нижнего конца соединены между собой нижней соединительной камерой 13. 5 з.п. ф-лы, 4 ил.

| Устройство для выпаривания растворов | 1976 |

|

SU1069602A3 |

| Пленочный испаритель | 1990 |

|

SU1762954A1 |

| US 5259928 A, 1993 | |||

| US 4693302 A, 1987 | |||

| ПОЛОСКОВАЯ НАГРУЗКА | 2012 |

|

RU2510901C9 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

1998-11-27—Публикация

1994-07-05—Подача