Изобретение относится к способу и смеси для получения бетона и к изготовлению сборных или отливаемых непосредственно в месте использования изделий из бетона с прочностью при сжатии, по крайней мере, 400 МПа, и энергией растрескивания, по крайней мере, 1000 J/м2.

Согласно изобретению, для получения такого бетона используют способ, при котором перемешивают смесь, включающую следующие пропорции, выраженные в весовых частях (вес.ч.):

Портландцемент - 100

Мелкий песок с величиной частиц по меньшей мере 150 мкм - 30-100

Аморфный диоксид кремния с величиной частиц менее 0,5 мкм - 10-40

Измельченный кварц с величиной частиц менее 10 мкм - 20-60

Стальная "вата" - 25-100

Разжижитель - вода - 13-26

причем после схватывания смеси осуществляют термообработку бетона при температуре по крайней мере 250oC в течение времени, достаточного для превращения продукта гидратации цемента в кристаллические гидраты типа ксонотлита, и почти полного удаления свободной воды и, по крайней мере, большей части адсорбированной и химически связанной воды.

Возможно получение бетона с упомянутыми характеристиками при следующем соотношении компонентов, вес.ч.:

Портландцемент - 100

Мелкий песок с величиной частиц по меньшей мере 150 мкм - 40-70

Аморфный диоксид кремния с величиной частиц менее 0,5 мкм - 20-30

Измельченный кварц с величиной частиц менее 10 мкм - 30-50

Стальная "вата" - 45-80

Разжижитель - вода - 15-22

Возможно также использовать мелкий песок с величиной частиц ниже 800 мкм или с величиной частиц в пределах 150-400 мкм.

Предпочтительно при осуществлении способа использовать стальную "вату", образованную измельченными до размера 1-5 мм стальными стружками, соответствующего размеру отверстий решетки в дробилке.

При этом используют "вату" из нержавеющей стали.

Возможно в вышеуказанную смесь включают, по меньшей мере, 0,6 вес.ч., предпочтительно 1,4 вес.ч., суперпластификатора.

Возможно также вводить в смесь металлические, цилиндрические гладкие волокна длиной 4-20 мм, предпочтительно 10-14 мм, и диаметром менее 500 мкм, предпочтительно, в пределах 100-200 мкм, причем объем этих волокон составляет 1-4% или лучше 2-3% от объема бетона после схватывания.

Далее возможно получение бетона с упомянутыми характеристиками упомянутым способом, при котором перемешивают смесь при следующем соотношении компонентов, вес.ч.:

Портландцемент - 100

Мелкий песок - 50

Аморфный диоксид кремния - 23

Измельченный кварц - 39

Суперпластификатор - 2

Стальная "вата" - 63

Вода - 18

При этом предпочтительно подвергать бетон термообработке при температуре, по меньшей мере равной 250oC, или лучше, по меньшей мере, равной 400oC при давлении и влажности окружающей среды.

Кроме того, предпочтительно подвергать бетон во время схватывания давлению, по меньшей мере, 5 МПа, а лучше 50 МПа.

Согласно изобретению смесь для приготовления бетона с прочностью при сжатии по крайней мере 400 МПа и энергией растрескивания по крайней мере 1000 J/м2, содержит компоненты при следующем соотношении, вес.ч.:

Портландцемент - 100

Мелкий песок с величиной частиц по меньшей мере 150 мкм - 30-100

Аморфный диоксид кремния с величиной частиц менее 0,5 мкм - 10-40

Измельченный кварц с величиной частиц менее 10 мкм - 20-60

Стальная "вата" - 25-100

Разжижитель - вода - 13-26

При этом такая смесь может содержать соотношение компонентов, вес.ч.:

Портландцемент - 100

Мелкий песок с величиной частиц по меньшей мере 150 мкм - 40-70

Аморфный диоксид кремния с величиной частиц менее 0,5 мкм - 20-30

Измельченный кварц с величиной частиц менее 10 мкм - 30-50

Стальная "вата" - 45-80

Разжижитель - вода - 15-22

Предпочтительно, чтобы мелкий песок имел величину частиц ниже 800 мкм или величину частиц в пределах 150-400 мкм.

Далее предпочтительно, чтобы в этой смеси стальная "вата" состояла из стальных стружек, измельченных до 1-5 мм, соответствующих размеру отверстия решетки в дробилке.

При этом что стальная вата является "ватой" из нержавеющей стали.

Желательно, чтобы в смеси в качестве разжижителя использовали суперпластификатор в количестве, по меньшей мере, 0,6 вес.ч., предпочтительно 1,4 вес.ч.

Возможно также, чтобы смесь включала металлические, цилиндрические, гладкие волокна длиной 4-20 мм, предпочтительно 10-14 мм и диаметром менее 500 мкм, предпочтительно в пределах 100-200 мкм, причем объем этих волокон составляет 1-4% или лучше 2-3% от объема бетона после схватывания смеси.

Изобретение также обеспечивает возможность выполнения изделий из бетона с прочностью при сжатии, по крайней мере, 400 МПа и энергией растрескивания, по крайней мере, 1000 J/м2, характеризующееся тем, что оно изготовлено согласно вышеописанному способу из вышеописанной смеси.

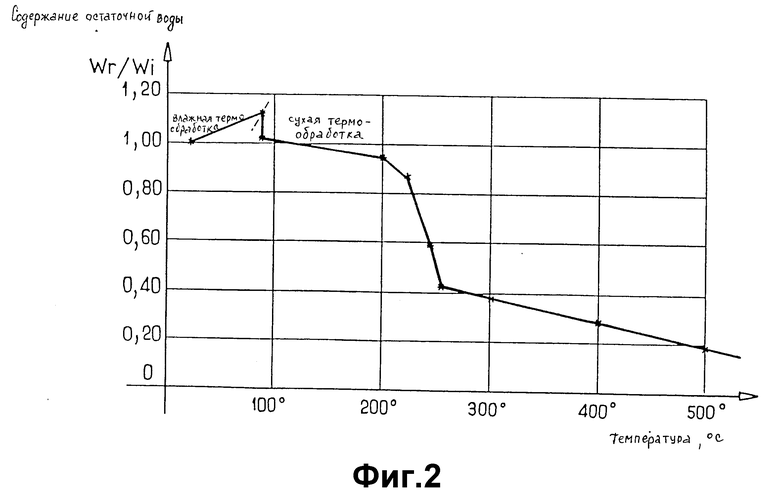

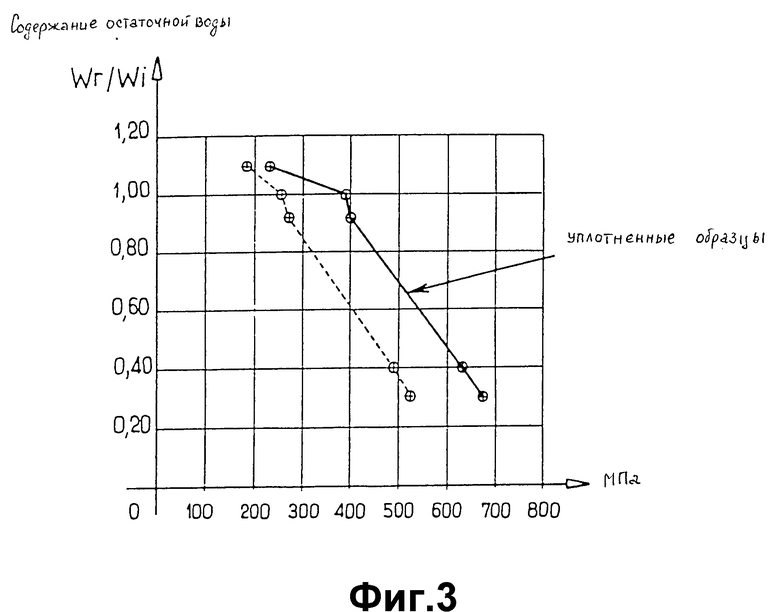

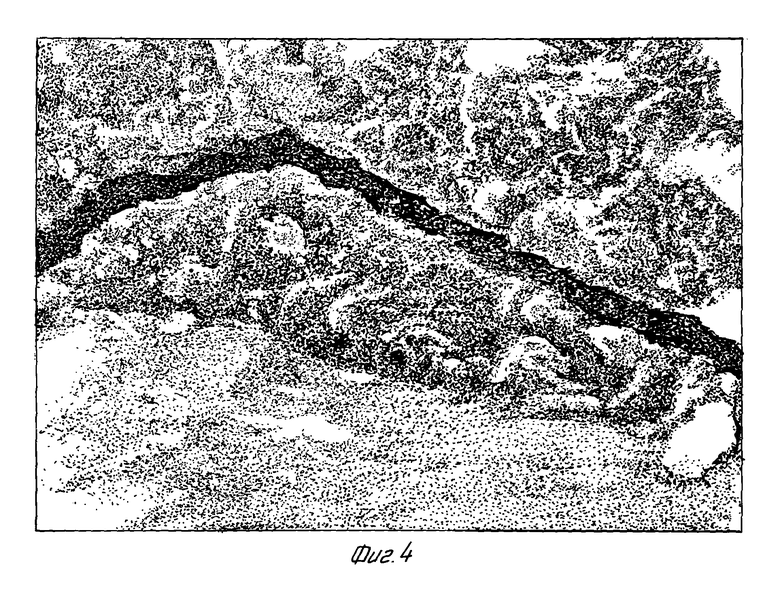

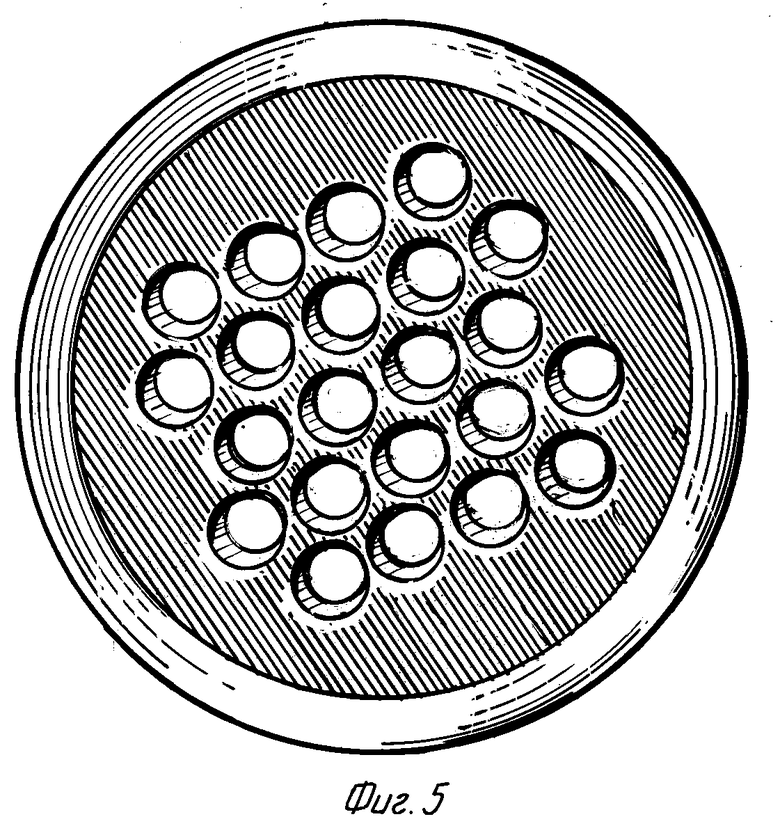

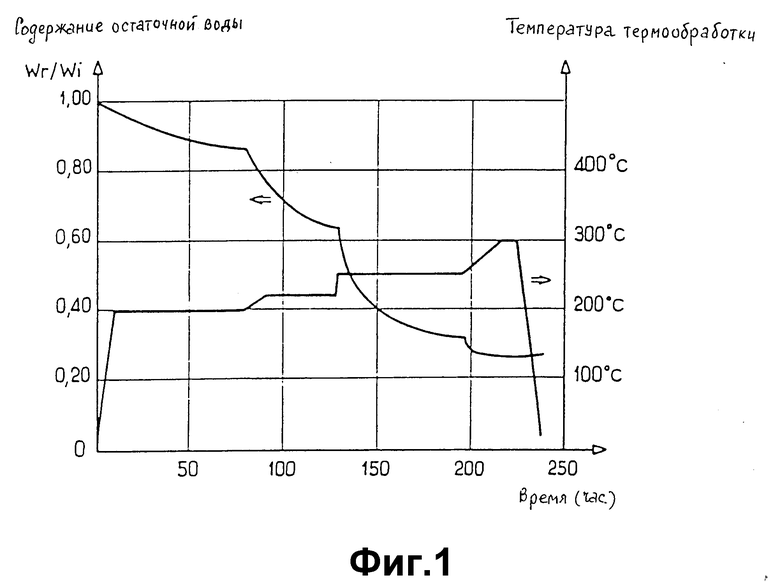

Изобретение ниже поясняется подробнее на примерах со ссылкой на прилагаемые рисунки, на которых на фиг. 1 представлен график программы термообработки; на фиг. 2 представлена кривая содержания остаточной воды в бетоне, согласно изобретению, в зависимости от температуры обработки; на фиг. 3 представлена кривая прочности на сжатие бетона, согласно изобретению, в зависимости от содержания остаточной воды; на фиг. 4 представлена микрография электронной развертки, показывающая микроструктуру бетона согласно изобретению, и на фиг. 5 представлен вид анкерного блока концевых кабельных муфт предварительного напряжения, получаемый согласно изобретению.

Пример 1. Получают образцы бетона путем перемешивания смеси, содержащей на 100 вес.ч. портландского цемента:

50 вес.ч. мелкого песка (размер частиц 150-400 мкм);

23 вес.ч. аморфного диоксида кремния (размер частиц менее 0,5 мкм);

39 вес.ч. раздробленного кварца (размер частиц менее 10 мкм);

2 вес.ч. суперпластификатора (сухой экстракт);

63 вес.ч. "ваты" из нержавеющей стали AISI 430, размельченной до величины 3 мм (размер отверстия в решетке дробилки), выпускаемой в продажу фирмой GER V 01 S;

18 вес.ч. воды.

Суперпластификатор представляет собой таковой, например, типа полиакрилата, меламина или нафталина.

Эти образцы подвергают воздействию различных температур и измеряют обезвоживание (высыхание) образцов. Констатируют (фиг. 2), что это обезвоживание слабо увеличивается с температурой термообработки вплоть до 220oC и выше 250oC. Напротив, это обезвоживание интенсивно протекает в пределах температур 230-240oC. Эта температура соответствует превращению аморфных, полукристаллических гидратов и тоберморита в ксонотлит.

Для того, чтобы это превращение осуществлялось полностью, следовательно, пригодна термообработка образца при температуре, равной или выше 250oC.

Условия термообработки приводят к выдержке стальных стружек в условиях высокой температуры в комбинации с высокой влажностью. Несмотря на замкнутость в цементной матрице, обычные стальные стружки подвергаются коррозии. Получающиеся в результате этой коррозии оксиды железа видимы на внешней поверхности образца. В случае использования нержавеющей стали коррозия намного более ограничена и на внешней поверхности не появляется никаких следов ржавчины.

Механические рабочие характеристики бетона согласно изобретению могут быть улучшены за счет прикладывания к образцу из свежеприготовленного бетона давления сжатия (уплотнения) 5-50 МПа. Целью приложения этого давления является ликвидация пористости образца, вследствие окклюдированного воздуха, снижение содержания воды в свежеприготовленном бетоне путем отжатия.

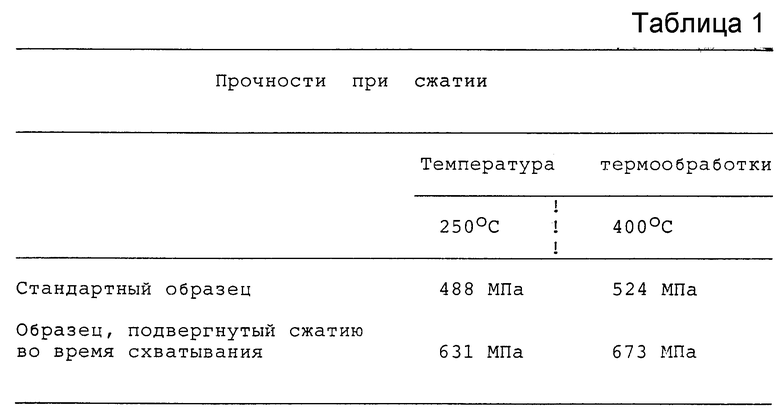

Наблюдают, например, результаты, приведенные в нижеследующей таблице (см. табл. 1).

Традиционный бетон характеризуется своей прочностью в течение 28 дней, измеряемой в цилиндре. Обычные бетоны имеют прочности при сжатии 25-45 МПа. Так называемые бетоны с высокой рабочей характеристикой имеют прочности 50-60 МПа. Так называемые бетоны с очень высокими рабочими характеристиками имеют прочности, которые могут слегка превышать 100 МПа.

Прочности, получаемые в случае бетона по изобретению, составляют 400-680 МПа.

Испытания на прогиб в трех точках, проводимые на образцах размеров 4 х 4 х 16, позволяют измерить энергии растрескивания, доходящие до 1200 - 1800 J/м2, тогда как обычные бетоны, бетоны с высокой рабочей характеристикой и бетоны с очень высокими рабочими характеристиками, все имеют энергии растрескивания ниже J/м2.

Испытания на цилиндрических образцах диаметром 7 см и высотой 14 см, подвергнутые давлению сжатия и термообработанные при 400oC, показывают нижеприведенные результаты:

Прочность при сжатии - 490-680 МПа

Прочность при растяжении (за счет прогиба) - 45-141 МПа

Энергия растрескивания - 1200-2000 J/м2

Модуль Юнга - 65-75 ГПа

На фиг.4 представлена микрография, сделанная при использовании микроскопа с электронной разверткой, показывающая микроструктуру бетона, полученного согласно изобретению, и который имеет растрескивание. Видно, что это растрескивание происходит на некотором расстоянии от межфазовой поверхности тесто/агрегат. Это иллюстрирует повышенное сцепление с межфазовой поверхностью.

Бетон согласно изобретению позволяет изготовлять заменяющие сталь детали: анкерный блок концевых кабельных муфт предварительного напряжения, панели для защиты от пуль и т.д.

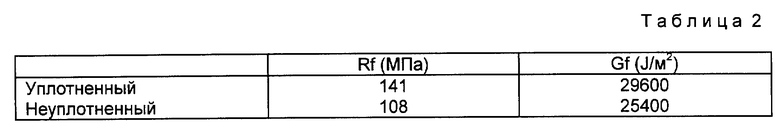

Пример 2. Характеристика с помощью механики разрушения

Очень высокой прочности при растяжении бетона согласно изобретению достигают за счет добавления стальных волокон и путем термообработки.

Охарактеризовывание материала с помощью механики разрушения требует изготовления призматических опытных элементов с помощью инструментов, которые подвергают испытаниям на прогиб. Используемая для реализации образцов формулировка следующая, вес.ч:

Портландский цемент типа У - 1

Высокодисперсный диоксид кремния из производства циркония (средний диаметр 0,5 мкм) - 0,23

Размельченный кварц (средний диаметр 4 мкм) - 0,39

Песок (максимальный диаметр 0,5 мм) - 0,5

Стальная "вата" (как в примере 1) - 0,25

Волокна из стали (длина 12,5 мм, диаметр 0,150 мм) - 0,4

Суперпластификатор полиакрилатного типа (сухой экстракт) - 0,02

Вода - 0,21

Смешение реализуют в лабораторном смесителе с высокими рабочими характеристиками. Введение волокон и стальной "ваты" требует особого внимания. Пачки волокон образуют большие дефекты в материале, охрупчивающие структуру.

Бетон уплотняют в призматических формах на вибростоле, вибрирующем с частотой 50 Гц. Неуплотненные образцы, необходимые для характеристики прочности при растяжении за счет прогиба, имеют обычный размер 4 х 4 х 16 см; образцы для характеристики энергии растрескивания имеют габариты 7 х 7 х 28 см. Величина призматических уплотненных во время схватывания образцов составляет 3 х 3 х 12 см. Прилагаемое давление составляет 581 бар.

Образцы после извлечения из формы подвергают термообработке при 90oC с последующей термообработкой при 250oC.

Прочность при растяжении измеряют путем испытания на прогиб в трех точках.

Энергию растрескивания измеряют на образце с выемками. Испытание вызывает необходимость измерения укосины и прилагаемой силы, что позволяет определять площадь ниже кривой нагрузка-деформация, соответствующую энергии растрескивания.

Измеренные результаты представлены в нижеприведенной таблице (см. табл. 2).

Пример 3. Анкерный блок концевых кабельных муфт предварительного напряжения

Анкерные блоки предварительного напряжения 22Т15 реализуют из бетона путем укладки бетона согласно изобретению в конический наружный обод из стали, используемый в качестве опалубки (фиг.5).

Бетон, используемый для этих анкерных блоков, состоит из следующих элементов:

Портландский цемент типа Y - 1

Высокодисперсный диоксид кремния (средний диаметр 0,7 мкм) - 0,23

Размельченный кварц (средний диаметр 10 мкм) - 0,39

Песок (средний диаметр 0,25 мм) - 0,5

Стальная "вата" (как в примере 1) - 0,63

Суперпластификатор на основе полиакрилата (сухой экстракт) - 0,26

Вода - 0,21

Смеситель с высокими рабочими характеристиками облегчает дефлокуляцию наиболее мелких вводимых элементов. Процессор смешения продолжается 6 мин и разделяется на четыре основные фазы:

0' начало смешения сухих составляющих без волокон;

1'30" введение воды для замешивания и половины добавки;

2'30" введение второй половины добавки;

4' введение волокна;

6' окончание смешения.

Металлический модуль, образованный коническим стальным цилиндром, основанием формы и резервациями в форме усеченных конусов для прохождения жил, заполняют бетоном путем вибрации.

После заполнения формы осуществляют уплотнение свежеприготовленного бетона, которое поддерживают в течение времени схватывания бетона. Прилагаемое давление составляет величину порядка 500 бар.

Извлечение из формы анкеровки состоит в вынимании основания (дна) формы и конических деталей, используемых для резервации. Извлеченную из формы анкеровку подвергают циклу термообработки, который включает пропускание при 90oC, за которым следует цикл при 250oC.

Прочность при сжатии, измеряемая на контрольных образцах, реализуемых параллельно, дает результаты выше 600 МПа с максимумом при 673 МПа.

Интерес к анкерному блоку концевых кабельных муфт предварительного напряжения множественный: осуществляется значительная экономия на механической обработке обычной детали из стали; улучшают контакт зажимных клиньев по сравнению с существующими решениями; общая масса анкерного блока намного ниже таковой традиционных анкеровок из стали, что облегчает использование на строительной площадке.

Эти примеры не ограничивают объема охраны изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ, БЕТОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ОТВЕРЖДЕНИЯ | 1994 |

|

RU2122985C1 |

| Способ приготовления бетонной смеси | 2022 |

|

RU2806385C1 |

| СВЕРХВЫСОКОПРОЧНЫЙ БЕТОН С НИЗКИМ СОДЕРЖАНИЕМ ЦЕМЕНТА | 2015 |

|

RU2683295C2 |

| Мелкозернистая бетонная смесь | 2017 |

|

RU2649996C1 |

| ВЯЖУЩЕЕ ДЛЯ БЕТОНА ИЛИ СТРОИТЕЛЬНОГО РАСТВОРА, СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОГО БЕТОНА И БЕТОН | 1992 |

|

RU2098372C1 |

| Мелкозернистый бетон и способ приготовления бетонной смеси для его получения | 2017 |

|

RU2657303C1 |

| ГЕОПОЛИМЕРНЫЙ КОМПОЗИТ ДЛЯ БЕТОНА УЛЬТРАВЫСОКОГО КАЧЕСТВА | 2011 |

|

RU2599742C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2018 |

|

RU2688708C1 |

| Бетонная смесь и способ ее приготовления | 2023 |

|

RU2829956C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА С НАНОДИСПЕРСНОЙ ДОБАВКОЙ (ВАРИАНТЫ) | 2011 |

|

RU2489381C2 |

Изобретение относится к способу приготовления бетона с прочностью при сжатии по крайней мере 400 МПа и энергией растрескивания по крайней мере 1000 J/м2, составу смеси для приготовления бетона и к изделию, изготовленному из этого бетона. Бетон готовят перемешиванием смеси, содержащей цемент, мелкий песок, аморфный диоксид кремния, размельченный кварц, "вату" из стали, разжижитель и воду в необходимом соотношении, а после схватывания бетон подвергают термообработке при температуре по крайней мере 250oC. 3 с. и 17 з.п. ф-лы, 5 ил., 2 табл.

Портландцемент - 100

Мелкий песок с величиной частиц по меньшей мере 150 мкм - 30 - 100

Аморфный диоксид кремния с величиной частиц менее 0,5 мкм - 10 - 40

Измельченный кварц с величиной частиц менее 10 мкм - 20 - 60

Стальная "вата" - 25 - 100

Разжижитель - вода - 13 - 26

причем после схватывания смеси осуществляют термообработку бетона при температуре по крайне мере 250oC в течение времени, достаточном для превращения продукта гидратации цемента в кристаллические гидраты типа ксонотлита, и почти полного удаления свободной воды и по крайней мере большей части адсорбированной и химически связанной воды.

Мелкий песок с величиной частиц по меньшей мере 150 мкм - 40 - 70

Аморфный диоксид кремния с величиной частиц менее 0,5 мкм - 20 - 30

Измельченный кварц с величиной частиц менее 10 мкм - 30 - 50

Стальная "вата" - 45 - 80

Разжижитель - вода - 15 - 22

3. Способ по п.1, отличающийся тем, что используют мелкий песок с величиной частиц ниже 800 мкм.

Портландцемент - 100

Мелкий песок - 50

Аморфный диоксид кремния - 23

Измельченный кварц - 39

Суперпластификатор - 2

Стальная вата - 63

Вода - 18

10. Способ по любому из пп.1 - 9, отличающийся тем, что бетон подвергают термообработке при температуре, по меньшей мере равной 250oC, или лучше по меньшей мере равной 400oC при давлении и влажности окружающей среды.

Портландцемент - 100

Мелкий песок с величиной частиц по меньшей мере 150 мкм - 30 - 100

Аморфный диоксид кремния с величиной частиц менее 0,5 мкм - 10 - 40

Измельченный кварц с величиной частиц менее 10 мкм - 20 - 60

Стальная "вата" - 25 - 100

Разжижитель - вода - 13 - 26

13. Смесь по п.12, отличающаяся тем, что содержит следующее соотношение компонентов, вес.ч.:

Портландцемент - 100

Мелкий песок с величиной частиц по меньшей мере 150 мкм - 40 - 70

Аморфный диоксид кремния с величиной частиц менее 0,5 мкм - 20 - 30

Измельченный кварц с величиной частиц менее 10 мкм - 30 - 50

Стальная "вата" - 45 - 80

Разжижитель - вода - 15 - 22

14. Смесь по п. 12, отличающаяся тем, что мелкий песок имеет величину частиц ниже 800 мкм.

Приоритет по пунктам:

01.07.93 по пп.1,2,4-20;

10.03.94 по п.3.0

| ПОТОКОВЫЙ АНАЛИЗАТОР ОБЩЕЙ ЗАСОЛЕННОСТИ ДИЭТИЛЕНГЛИКОЛЯ (ПАОЗ) | 2016 |

|

RU2640962C2 |

| СТЕКЛОФИБРОБЕТОННАЯ СМЕСЬ | 1990 |

|

SU1811681A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВОЙ СУСПЕНЗИИ | 0 |

|

SU273181A1 |

| US 4501830 A, 26.02.82 | |||

| US 4310686 A, 12.01.82 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1998-11-27—Публикация

1994-06-30—Подача