Изобретение относится к производству строительных материалов, в частности к мелкозернистому бетону и способу приготовления бетонной смеси для его получения, и может быть использовано для изготовления бетонных изделий и конструкций как монолитных, так и сборных, используемых в промышленности строительных материалов и строительстве, где по технологии требуется повышенная текучесть смеси на стадии применения и высокая прочность мелкозернистого бетона.

Известен мелкозернистый бетон, содержащий портландцемент, глауконитовый песок, наполнитель - молотый глауконитовый песок с удельной поверхностью Sуд=350 м2/кг, добавку - суперпластификатор С-3 и воду [1].

Недостатком известного технического решения является низкая прочность мелкозернистого бетона при сжатии в проектном возрасте.

Известен мелкозернистый бетон, полученный из смеси, содержащей портландцемент, заполнитель - кварцевый песок с модулем крупности 2,7-3,2, кремнеземсодержащий компонент - молотый кварцевый песок с удельной поверхностью Sуд=500-700 м2/кг, добавки - гиперпластификатор «Melflux 2651 F» и пеногаситель ЦОП, воду [2].

Недостатком известного технического решения является недостаточно высокий предел прочности при сжатии мелкозернистого бетона в возрасте 28 сут, а также недостаточно высокая подвижность бетонной смеси, не позволяющая отказаться от виброуплотнения при изготовлении изделий из нее.

Наиболее близким по технической сущности к заявляемому изобретению является бетон песчаный, полученный из смеси, включающей портландцемент, кварцевый песок с модулем крупности 2,7-3,2, наполнитель - шлам химической водоочистки (ШХВО) с удельной поверхностью от 1200 до 1300 м2/кг, гиперпластификатор «Melflux 2651 F», водоудерживающую добавку в виде микрокремнезема, воду [3].

Недостатком известного технического решения является недостаточно высокая прочность песчаного бетона при сжатии в возрасте 28 сут, недостаточно высокая подвижность самоуплотняющейся бетонной смеси со значениями осадки и расплыва стандартного конуса, не превышающими 25 и 60 см соответственно, необходимость применения высокомарочных бездобавочных портландцементов М500 Д0, а также крупных кварцевых песков с модулем крупности 2,7-3,2, дефицитных во многих регионах РФ.

Известен способ приготовления бетона с добавкой волокон, в котором все компоненты бетона смешивают до получения бетона с требуемой текучестью или сначала смешивают сухие компоненты, такие как цемент, разные виды песка, сверхмалые частицы карбоната кальция, белую сажу и, возможно, суперпластификатор и противопенное средство, после чего добавляют в смесь воду, и при необходимости суперпластификатор, и противопенное средство, если они присутствуют в жидком виде, и при необходимости волокна, и перемешивают до получения бетона с требуемой текучестью [4].

В известном решении после перемешивания, например, в течение 4-16 мин полученный бетон может легко формоваться благодаря своей очень высокой текучести. Недостатком известного способа является высокий расход цемента для приготовления 1 м3 смеси, что влечет за собой увеличение стоимости бетона и изделий из него, необходимость применения для получения самоуплотняющегося бетона со сверхвысокими свойствами дорогостоящих песков из кальцинированных бокситов и, преимущественно, белых цементов высоких классов, таких как Портланд СЕМ I 52,5.

Наиболее близким по технической сущности к заявляемому изобретению является способ приготовления самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, заключающийся в последовательном перемешивании компонентов до получения смеси требуемой текучести. Первоначально в смесителе перемешивают воду и гиперпластификатор, затем засыпают цемент, микрокремнезем, каменную муку и перемешивают смесь в течение 2-3 мин, после чего вводят песок и фибру и перемешивают в течение 2-3 мин до получения фибробетонной смеси. Общее время приготовления бетонной смеси составляет от 12 до 15 мин [5].

Недостатком известного способа является увеличенное время приготовления бетонной смеси, составляющее от 12 до 15 мин, что усложняет процесс и повышает трудоемкость ее получения. Кроме того, недостатком известного технического решения является необходимость применения высокомарочного бездобавочного портландцемента М500 Д0 с высоким его расходом (27-31 мас. %), а также повышенный расход других дорогостоящих компонентов смеси - микрокремнезема и гиперпластификатора, что способствует увеличению стоимости самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси и изделий из нее.

Проведенный патентный поиск не позволил обнаружить аналогов с сопоставимыми заявленному изобретению прочностными показателями мелкозернистых бетонов в проектном возрасте при близких расходах и активности (33-41 МПа) портландцемента, а также с сопоставимым по эффективности способом приготовления смеси с высокими показателями текучести для получения высокопрочного мелкозернистого бетона.

Технический результат заключается в повышении предела прочности при сжатии в проектном (28 сут) возрасте мелкозернистого бетона до уровня высокопрочных бетонов с марочной прочностью М500-М1000 и выше (класса В40-В80 и выше), расширении номенклатуры высокопрочных мелкозернистых бетонов с возможностью применения в их составе портландцементов сниженных марок (М300 и М400, активностью 33-41 МПа), крупных кварцевых песков с модулем крупности не менее 2,6, средних, мелких и очень мелких кварцевых песков с модулем крупности 1,4-2,5, уменьшении стоимости бетонной смеси для получения высокопрочных мелкозернистых бетонов за счет снижения расхода дорогостоящих компонентов (портландцемента, гиперпластификатора, микрокремнезема), увеличении объема цементно-минерального теста, снижении трудоемкости и повышении эффективности способа приготовления, позволяющего повысить текучесть бетонной смеси до показателей самоуплотняющихся смесей со значениями осадки стандартного конуса - не менее 26-28 см, диаметра его расплыва - не менее 64-75 см и диаметром расплыва из конуса Хегерманна - не менее 250-300 мм.

Сущность изобретения заключается в том, что мелкозернистый бетон, полученный из бетонной смеси, включающей портландцемент бездобавочный с показателем нормальной густоты цементного теста не более 26%, кварцевый песок, наполнитель - микрокальцит с содержанием карбоната кальция СаСО3 не менее 97% используют с частицами фракции не более 120 мкм - не менее 98%, в том числе фракции менее 20 мкм - не более 7%, порошковый гиперпластификатор на основе поликарбоксилатного эфира «Melflux», водоудерживаюшую добавку - микрокремнезем конденсированный неуплотненный с содержанием аморфного кремнезема SiO2 не менее 85% и удельной поверхностью 12-25 м2/г или метакаолин с содержанием аморфного глинозема Al2O3 не менее 40%, аморфного кремнезема SiO2 - не менее 50%, аморфизацией структуры алюмосиликата не менее 90% и удельной поверхностью 1,2-2,5 м2/г и воду, при следующем соотношении компонентов, мас. %:

Портландцемент бездобавочный с показателем нормальной густоты цементного теста не более 26% используют с активностью 33-41 МПа.

Кварцевый песок с частицами фракции менее 0,63 мм может быть использован с модулем крупности 1,4-1,5. Кварцевый песок с частицами фракции не более 5 мм может быть использован с модулем крупности 1,4-2,5. Кварцевый песок с частицами фракции менее 0,63 мм содержанием не более 37%, фракции 0,63-5 мм - не менее 63% может быть использован с модулем крупности не менее 2,6.

Микрокальцит с содержанием карбоната кальция СаСО3 не менее 97% используют с частицами фракции не более 120 мкм - не менее 98%, в том числе фракции менее 20 мкм - не более 7%, может быть использован дополнительно с частицами фракции не более 60 мкм - не менее 50%.

Порошковый гиперпластификатор на основе поликарбоксилатного эфира может быть использован марки «Melflux 5581 F».

Технический результат достигается также за счет способа приготовления бетонной смеси для получения мелкозернистого бетона, заключающегося в последовательном перемешивании компонентов бетонной смеси. Первоначально в смесителе перемешивают портландцемент и порошковый гиперпластификатор в течение 1-2 мин, затем засыпают микрокальцит и водоудерживающую добавку и перемешивают в течение 1-2 мин, после чего вводят кварцевый песок и перемешивают сухую смесь до однородности в течение 1-2 мин, далее вводят первую порцию воды в количестве 60-70% и перемешивают в течение 1-2 мин, на заключительном этапе добавляют оставшуюся порцию воды в количестве 30-40% и перемешивают до получения бетонной смеси требуемой подвижности и однородности. Общее время приготовления бетонной смеси составляет от 10 до 12 мин (данное время включает в себя дополнительные операции по засыпке компонентов).

Для изготовления составов мелкозернистого бетона в соответствии с изобретением использовались:

- Портландцемента классов ЦЕМ I 32,5Б и НЕМ I 42,5Б и нормальной густотой 25-26% производства ОАО «Мордовцемент», ГОСТ 31108-2003 «Цементы общестроительные. Технические условия». С целью оптимизации расхода цемента в составах и корректного сравнения свойств вяжущих изобретения и прототипов [3, 5] перед изготовлением бетонных смесей производилась оценка активности вяжущего по ГОСТ 310.4-81 «Цементы. Методы определения предела прочности при изгибе и сжатии», в результате которой исследуемый показатель для первого и второго видов портландцемента составил 33 и 41 МПа, что соответствует маркам ПЦ 300 Д0 и ПЦ 400 Д0, ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия»;

- Природный кварцевый песок Новостепановского карьера Республики Мордовия с частицами размером не более 5 мм, модулем крупности 1,6 и содержанием пылеватых и глинистых частиц 1,6%, ГОСТ 8736-2014 «Песок для строительных работ. Технические условия». В результате фракционирования песка и отбора фракций менее 0,63 мм и 0,63-5 мм модуль крупности изменялся в диапазоне 1,4-2,6;

- Тонкодисперсный наполнитель для повышения содержания дисперсной фазы вяжущего - микрокальцит КМ 100 компании ООО «Полипарк» (г. Москва) по ГОСТ Р 56775-2015 и ТУ 5743-002-63925093-2009 с содержанием карбоната кальция CaCO3 - 97-98% и следующим гранулометрическим составом: наибольший размер частиц (d 98%) - 120 мкм, средний размер частиц (d 50%) - 30-60 мкм, частицы размером менее 20 мкм - не более 7%;

- Гиперпластификатор марки «Melflux 5581 F» - порошковый продукт, получаемый методом распылительной сушки на основе модифицированного полиэфиркарбоксилата, производства BASF Construction Solutions (Trostberg, Германия);

- Микрокремнезем конденсированный неуплотненный (МК-85) производства ОАО «Кузнецкие ферросплавы», г. Новокузнецк по ТУ 5743-048-02495332-96 с содержанием оксида кремния SiO2 85-92%, удельной поверхностью 12-25 м2/г и следующим гранулометрическим составом: частицы менее 2,0 мкм - 90%, средний размер частиц - 0,2 мкм;

- Высокоактивный метакаолин белый производства ООО «Синерго» (ВМК-40), г. Магнитогорск по ТУ 572901-001-65767184-2010 с аморфизацией структуры алюмосиликата на уровне 90-92% и содержанием основных оксидов: Al2O3 - 43,8%, SiO2 - 53,4%; удельной поверхностью -1,2-2,5 м2/г; средним размером частиц - 2,0 мкм;

- Вода для бетонов и строительных растворов по ГОСТ 23732-2011.

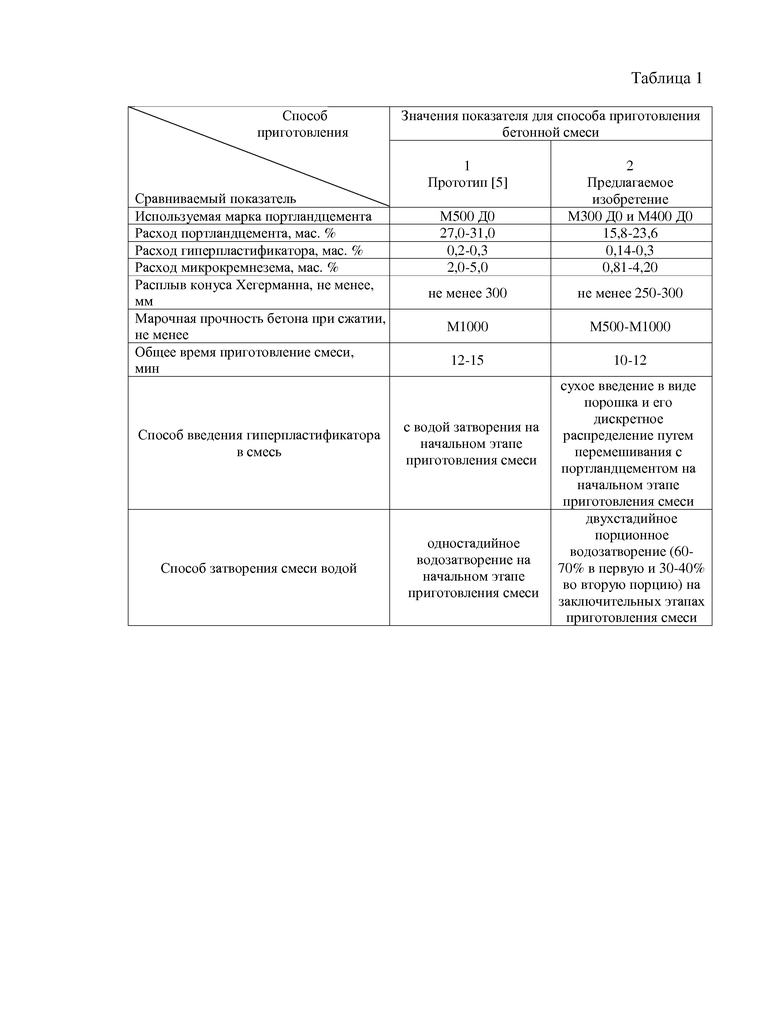

Для определения подвижности бетонной смеси после приготовления в соответствии со способом изобретения определялся ее расплыв из конуса Хегерманна по ГОСТ 310.4-81 «Цементы. Методы определения прочности при изгибе и сжатии» для сравнения с аналогичным показателем смесей прототипа [5]. Кроме того, были определены осадка и расплыв мелкозернистых бетонных смесей изобретения из стандартного конуса по ГОСТ 10181-2014 «Смеси бетонные. Методы испытаний» для сравнения с аналогичным показателем смесей прототипа [3]. Сравнение способов приготовления бетонной смеси для получения мелкозернистого бетона изобретения и прототипа [5] представлено в табл. 1.

После приготовления бетонной смеси изготавливались изделия мелкозернистого бетона и контрольные образцы по ГОСТ 10180. Образцы до проектного возраста в 28 сут хранились в нормальных условиях (температура 20±2°С, относительная влажность окружающего воздуха не менее 90%, создаваемая в камере нормального твердения). Испытания образцов с определением предела прочности при сжатии проводились в возрасте 28 сут.

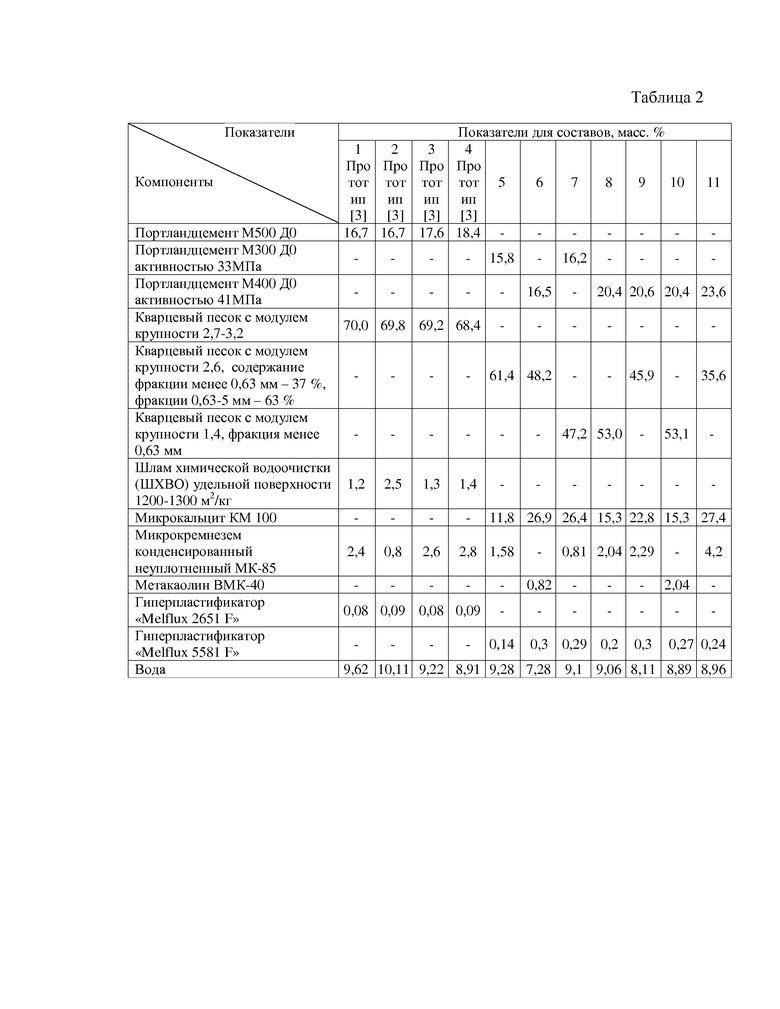

Составы предлагаемого мелкозернистого бетона и песчаного бетона прототипа [3] представлены в табл. 2. Результаты испытаний данных составов представлены в табл. 3.

Показатель вязкости, как и для [3], определялся через время истечения бетонной смеси из перевернутого стандартного конуса с помощью косвенного метода Т 500 [6].

Водоотделение и плотность бетонной смеси определялись в соответствии с требованиями ГОСТ 10181-2014, а предел прочности контрольных образцов при сжатии - по ГОСТ 10180-2012.

Объем цементно-минерального теста бетонной смеси определялся в соответствии с [3]. Были приготовлены составы цементно-минерального теста без использования песка, в которых расход цемента и наполнителей был такой же, как и у бетонных смесей, а количество воды было скорректировано с учетом водопотребности песка. После приготовления смесь заливалась в специальную мерную емкость, в которой определялся объем смеси. Характерным фактом являлось отсутствие водоотделения бетонных смесей.

Как видно из табл. 3, подвижность бетонной смеси по предлагаемой рецептуре при расплыве конуса Хегерманна 250-305 мм, осадке стандартного конуса (ОК) 26-28 см (марка по подвижности согласно ГОСТ 7473-2010 - П5) и его расплыве (РК) 64-75 см выше подвижности прототипа [3] с маркой по подвижности П5 (максимальная ОК у [3] - 25 см, РК - 60 см). Согласно [7] предлагаемые составы №5-11 можно отнести к истинно саморастекающимся смесям с осадкой конуса не менее 26 см и диаметром расплыва не менее 55 см. Кроме того, составы мелкозернистого бетона №5-7, 9, 11 с показателем РК 70-75 см, характеристикой Т 500 2,5-3,0 сек и общим временем истечения 57-65 сек отвечают требованиям к самоуплотняющимся бетонным смесям одной из европейских методик [6]. Согласно ее требованиям: максимальный диаметр расплыва конуса РК для самоуплотняющихся бетонных смесей должен быть не менее 70 см, время достижения диаметра 500 мм (характеристика Т 500) не должно превышать 3-6 сек, а общее время растекания должно быть не менее 45 сек.

Высокие реотехнологические показатели самоуплотняющихся мелкозернистых бетонных смесей обусловлены способом их приготовления для получения мелкозернистого бетона изобретения (табл. 1), предлагаемой рецептурой (табл. 2), отличающейся увеличенным объемом цементно-минерального теста (табл. 3), а также улучшенной совместимостью наполнителя-микрокальцита с порошковым поликарбоксилатным гиперпластификатором Melflux по сравнению с ШХВО прототипа [3]. Несмотря на более высокий расход цемента, применение в составах №8 и 10 песка фракции менее 0,63 мм с модулем крупности 1,4 по сравнению с составом №5, содержащим и более крупные фракции песка (0,63-5 мм), приводит к снижению объема цементно-минерального теста вследствие повышенной водопотребности очень мелкого песка.

В силу того что самоуплотняющиеся бетонные смеси с большим количеством тонкодисперсных компонентом имеют склонность к расслоению и водоотделению, в составы вводились ультрадисперсные минеральные добавки: микрокремнезем конденсированный неуплотненный (85-92% SiO2, удельная поверхность - 12-25 м2/г, средний размер частиц - 0,2 мкм), являющийся отходом производства кремнийсодержащих сплавов, а также алюмосиликатный метакаолин (43,8% - Al2O3, 53,4% - SiO2, удельная поверхность - 1,2-2,5 м /г, средний размер частиц пластинчатой формы - 2,0 мкм), образующийся в результате высокотемпературного обжига каолинитовых глин.

Применение в качестве карбонатного наполнителя микрокальцита с гранулометрическим составом: наибольший размер частиц (d 98%) - 120 мкм, средний размер частиц (d 50%) - 30-60 мкм, частицы размером менее 20 мкм - не более 7%, позволяет достигать высоких показателей подвижности и прочности бетонной смеси и бетона. Изменение дисперсности микрокальцита негативно влияет на подвижность смеси и на прочностные показатели бетона. Повышение дисперсности за рамки данного интервала приводит к увеличению водопотребности смеси, ее снижение способствует расслоению и отделению воды в смеси. Этот интервал дисперсности наполнителя позволяет получать стабильные результаты без ухудшения свойств бетонной смеси и бетона.

Высокие физико-механические показатели мелкозернистого бетона обусловлены сбалансированным гранулометрическим составом применяемых компонентов. Известно, что наиболее благоприятными мелкими заполнителями для получения высокопрочных бетонов, в том числе и с использованием самоуплотняющихся смесей, являются кварцевые пески с модулем крупности более 2,0-2,1 [8]. При этом применение мелких и очень мелких песков, широко распространенных в РФ, с модулем крупности до 1,5-2,0 сдерживаются рядом факторов: снижением прочности при применении данных песков (до 2-3 раз), увеличенной пустотностью и удельной поверхностью песков, требующих повышенного расхода цемента для сохранения удобоукладываемости бетонной смеси и прочностных показателей бетона [9]. Предлагаемое технические решение позволяет применять в рецептуре в том числе средние, мелкие и очень мелкие кварцевые пески с модулем крупности 1,4-2,5 без снижения реотехнологических и прочностных показателей.

Использование в качестве водоудерживающей добавки микрокремнезема (средний диаметр частиц 0,2 мкм) и метакаолина (2,0 мкм) позволяет эффективно заполнить пустоты между зернами цемента (средний диаметр 30 мкм). В то же время остается большой разрыв в гранулометрии минеральных частиц при переходе от цемента к мелкому заполнителю (песку), характеризующемуся преимущественно частицами 0,16-0,63 мм или 0,16-5 мм. Использование микронаполнителя в виде молотого мрамора с промежуточной дисперсностью (20-120 мкм) позволяет заполнить пустоты на этом уровне микроструктуры и, соответственно, более эффективно использовать рецептурный потенциал вяжущих свойств цемента и добавок. Благодаря плотной упаковке компонентов бетонной смеси воздух из нее был максимально вытеснен.

Использование приведенных выше компонентов при соблюдении указанной пропорции в количественном соотношении, последовательности их введения и времени перемешивания позволяет получить самоуплотняющуюся мелкозернистую бетонную смесь с высокими показателями текучести и подвижности при ее расплыве из конуса Хегерманна (форма-конус от встряхивающего столика, ГОСТ 310.4) не менее 250-300 мм. При этом необходимо отметить, что выходя за минимальные и максимальные количественные пределы содержания ингредиентов предлагаемых составов мелкозернистого бетона, а также применяя иной, по сравнению с предлагаемым, способ приготовления бетонной смеси для получения мелкозернистого бетона, заявленный технический результат достигнут не будет.

По сравнению с известным решением предлагаемый способ приготовления бетонной смеси для получения мелкозернистого бетона позволяет снизить стоимость смеси и тем самым и повысить ее потребительские свойства за счет уменьшения расхода портландцемента до значений 15,8-23,6 мас. % и других дорогостоящих компонентов, в частности гиперпластификатора и микрокремнезема. Кроме того, способ приготовления позволяет снизить общее время ее приготовления при сохранении высоких характеристик текучести и подвижности смеси.

Отличительной особенностью способа приготовления бетонной смеси для получения мелкозернистого бетона является двухстадийное порционное водозатворение смеси. При этом повышение реологического эффекта предлагаемого способа приготовления смесей описано в работе [10] и связано с несоответствием баланса структурной и свободной воды при одностадийном и двухстадийном водозатворениях, а также с понятием критической концентрации структурообразования. Если дисперсионная фаза затворяется однократно избыточным количеством воды, когда концентрация твердой фазы ниже критической, частицы минеральных порошков склонны образовывать кластерные структуры и «захватывать» в объемную структуру избыточное количество жидкости в силу значительной склонности к агрегации и структурообразованию. Макрокластерные структуры, содержащие в своих ячейках свободную воду, могут сохраняться при перемешивании водно-минеральной системы, так как избыточное количество межагрегатной воды снижает трение между агрегатами при наложении деформации течения.

При двухстадийном водозатворении при недостатке воды в первую стадию формируются более прочные агрегаты с меньшим содержанием воды. Энергия сдвиговой деформации реализуется полнее на разрушение крупных агрегатов при перемешивании и превращении их в более мелкие и прочные. Введенная во вторую стадию остаточная вода пополняет баланс межагрегатной жидкости, определяющей реологические свойства дисперсных систем. Подобное перераспределение воды затворения приводит к уменьшению трения между агрегатами и снижает вязкость водно-дисперсных композиций.

Другая отличительная особенность способа приготовления бетонной смеси для получения мелкозернистого бетона изобретения от прототипа [5] заключается в дискретном распределении порошкообразного гиперпластификатора при его перемешивании с минеральной фазой по сравнению с введением разжижителя через раствор для прототипов, что приводит к смене механизмов протекания адсорбции.

Адсорбция в стесненных условиях (при водосодержаниях, не превышающих 20-30 мас. %) не обеспечивает полного перекрывания поверхности по изначально контактирующим активным центрам и вследствие этого не достигается предельного диспергирования агрегатов при приготовлении высококонцентрированных систем. Процесс адсорбции из раствора носит при дефиците его фильтрационный характер, при этом происходит неполное смачивание ионита ограниченным количеством ионного раствора и, как следствие, полимолекулярная адсорбция суперпластификатора в локальной области оводнения. При перемешивании и усреднении дисперсии частицы, насыщенные адсорбированным гиперпластификатором, отдают часть его другим частицам, а отфильтрованная от разжижителя вода сорбируется на свободных поверхностях, вызывая коагуляцию частиц. Таким образом, при низких водосодержаниях при введении гиперпластификатора через раствор большинство минеральных систем не образует высокоагрегативно-устойчивых дисперсий. Метод предадсорбционного сухого нанесения гиперпластификатора путем дискретного его распределения перемешиванием с минеральной фазой существенно повышает агрегативную устойчивость минеральных систем, а также водоредуцируюшие, концентрационные и реологические эффекты разжижителя [11].

Оптимально подобранные химико-минералогический и гранулометрический состав компонентов предлагаемого изобретения способствовал получению самоуплотняющейся мелкозернистой бетонной смеси с высокими показателями текучести и подвижности, более плотной упаковки компонентов, снижению пористости структуры мелкозернистого бетона, а также способствовал повышению прочностных характеристик бетона в проектном возрасте. Применение средних и мелких песков, а также несверхактивных портландцементов позволят применять в рецептуре мелкозернистых бетонов доступные местные материалы, распространенные во многих регионах РФ, и тем самым расширить их номенклатуру.

Таким образом, по сравнению с известными техническими решениями предлагаемое изобретение позволяет повысить предел прочности при сжатии в проектном (28 сут) возрасте мелкозернистого бетона до уровня высокопрочных бетонов с марочной прочностью М500-М1000 и выше (класса В40-В80 и выше), расширить номенклатуру высокопрочных мелкозернистых бетонов с возможностью применения в их составе портландцементов сниженных марок (активностью 33-41 МПа), крупных кварцевых песков с модулем крупности не менее 2,6, средних, мелких и очень мелких кварцевых песков с модулем крупности 1,4-2,5, уменьшить стоимость бетонной смеси для получения высокопрочных мелкозернистых бетонов за счет снижения расхода дорогостоящих компонентов, увеличить объем цементно-минерального теста, снизить трудоемкость и повысить эффективность способа приготовления, позволяющего повысить текучесть бетонной смеси до показателей самоуплотняющихся смесей со значениями осадки стандартного конуса - не менее 26-28 см, диаметра его расплыва - не менее 64-75 см и диаметром расплыва из конуса Хегерманна - не менее 250-300 мм.

Источники информации

1. RU 2358938, МПК С04В 28/04, опубл. 20.06.2009.

2. RU 2473493, МПК C04B 28/04, C04B 111/20, опубл. 27.01.2013.

3. RU 2569947, МПК С04В 28/04, С04В 18/04, С04В 24/24, С04В 103/46, опубл. 10.12.2015.

4. RU 2359936, МПК С04В 28/04, С04В 111/20, С04В 111/62, опубл. 27.06.2009, п. 12 формулы изобретения.

5. RU 2531981, МПК С04В 28/04, С04В 111/20, опубл. 27.10.2014, пп. 1, 2 формулы изобретения.

6. Болотских О.Н. Самоуплотняющийся бетон и его диагностика // Технологии бетонов. 2008. №10. С. 28-31.

7. Калашников В.И. Расчет составов высокопрочных самоуплотняющихся бетонов // Строительные материалы. 2008. №10. С. 4-6.

8. Борисов А.А., Поляков Л.Г., Викторов В.В., Горбунова B.C., Фомина Л.В. Особенности подбора материалов при разработке составов и технологии высокопрочных бетонов // Строительные материалы. 2001. №6. С. 28-29.

9. Львович К.И. Песчаный бетон и его применение в строительстве. СПб.: Строй-Бетон, 2007. 320 с.

10. Баженов Ю.М., Демьянова B.C., Калашников В.И. Модифицированные высококачественные бетоны. - М.: Издательство Ассоциации строительных вузов, 2006. 368 с.

11. Калашников В.И. Основы пластифицирования минеральных дисперсных систем для производства строительных материалов: дис. … д-ра техн. наук. Воронеж, 1996. 89 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мелкозернистая бетонная смесь | 2017 |

|

RU2649996C1 |

| Мелкозернистая самоуплотняющаяся бетонная смесь | 2022 |

|

RU2778123C1 |

| ВЫСОКОПРОЧНЫЙ САМОУПЛОТНЯЮЩИЙСЯ МЕЛКОЗЕРНИСТЫЙ БЕТОН | 2022 |

|

RU2796782C1 |

| САМОУПЛОТНЯЮЩАЯСЯ БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632795C1 |

| Самоуплотняющийся бетон | 2018 |

|

RU2679322C1 |

| БЕТОН ПЕСЧАНЫЙ | 2014 |

|

RU2569947C1 |

| Легкий бетон конструкционно-теплоизоляционного и конструкционного назначения | 2022 |

|

RU2783073C1 |

| МЕЛКОЗЕРНИСТЫЙ БЕТОН | 2011 |

|

RU2473492C1 |

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2738150C1 |

Изобретение относится к производству строительных материалов, в частности к мелкозернистому бетону и способу приготовления бетонной смеси для его получения, и может быть использовано для изготовления бетонных изделий и конструкций как монолитных, так и сборных, используемых в промышленности строительных материалов и строительстве, где по технологии требуется повышенная текучесть смеси на стадии применения и высокая прочность мелкозернистого бетона. Мелкозернистый бетон, полученный из бетонной смеси, включающей портландцемент, кварцевый песок, наполнитель, порошковый гиперпластификатор на основе поликарбоксилатного эфира «Melflux», водоудерживающую добавку, воду, в качестве портландцемента содержит портландцемент бездобавочный с показателем нормальной густоты цементного теста не более 26%, в качестве наполнителя используют микрокальцит с содержанием карбоната кальция не менее 97% с частицами фракции не более 120 мкм - не менее 98%, в том числе фракции менее 20 мкм - не более 7%, в качестве водоудерживающей добавки используют микрокремнезем конденсированный неуплотненный с содержанием аморфного кремнезема не менее 85% и удельной поверхностью 12-25 м2/г или метакаолин с содержанием аморфного глинозема не менее 40%, аморфного кремнезема - не менее 50%, аморфизацией структуры алюмосиликата не менее 90% и удельной поверхностью 1,2-2,5 м2/г при следующем соотношении компонентов, мас. %: портландцемент бездобавочный с показателем нормальной густоты цементного теста не более 26% 15,8-23,6, кварцевый песок 35,6-61,4, микрокальцит с содержанием карбоната кальция не менее 97% с частицами фракции не более 120 мкм - не менее 98%, в том числе фракции менее 20 мкм – не более 7% 1,8-27,4, порошковый гиперпластификатор на основе поликарбоксилатного эфира «Melflux» 0,14-0,30, микрокремнезем конденсированный неуплотненный с содержанием аморфного кремнезема не менее 85% и удельной поверхностью 12-25 м2/г или метакаолин с содержанием аморфного глинозема не менее 40%, аморфного кремнезема - не менее 50%, аморфизацией структуры алюмосиликата не менее 90% и удельной поверхностью 1,2-2,5 м2/г 0,81-4,20, вода остальное. В способе приготовления бетонной смеси для получения мелкозернистого бетона, заключающемся в последовательном перемешивании компонентов бетонной смеси до получения требуемой текучести и подвижности, первоначально в смесителе перемешивают портландцемент и порошковый гиперпластификатор в течение 1-2 мин, затем засыпают микрокальцит и водоудерживаюшую добавку и перемешивают в течение 1-2 мин, после чего вводят кварцевый песок и перемешивают сухую смесь до однородности в течение 1-2 мин, далее вводят первую порцию воды в количестве 60-70% и перемешивают в течение 1-2 мин, на заключительном этапе добавляют оставшуюся порцию воды в количестве 30-40% и перемешивают до получения бетонной смеси требуемой подвижности и однородности. Изобретение развито в зависимых пунктах формулы изобретения. 2 н. и 7 з.п. ф-лы, 3 табл.

1. Мелкозернистый бетон, полученный из бетонной смеси, включающей портландцемент, кварцевый песок, наполнитель, порошковый гиперпластификатор на основе поликарбоксилатного эфира «Melflux», водоудерживающую добавку, воду, отличающийся тем, что в качестве портландцемента используют портландцемент бездобавочный с показателем нормальной густоты цементного теста не более 26%, в качестве наполнителя используют микрокальцит с содержанием карбоната кальция не менее 97% с частицами фракции не более 120 мкм - не менее 98%, в том числе фракции менее 20 мкм - не более 7%, в качестве водоудерживающей добавки используют микрокремнезем конденсированный неуплотненный с содержанием аморфного кремнезема не менее 85% и удельной поверхностью 12-25 м2/г или метакаолин с содержанием аморфного глинозема не менее 40%, аморфного кремнезема - не менее 50%, аморфизацией структуры алюмосиликата не менее 90% и удельной поверхностью 1,2-2,5 м2/г при следующем соотношении компонентов, мас. %:

2. Мелкозернистый бетон, полученный из смеси по п. 1, отличающийся тем, что портландцемент бездобавочный используют с активностью 33-41 МПа.

3. Мелкозернистый бетон, полученный из смеси по п. 1, отличающийся тем, что кварцевый песок с частицами фракции менее 0,63 мм используют с модулем крупности 1,4-1,5.

4. Мелкозернистый бетон, полученный из смеси по п. 1, отличающийся тем, что кварцевый песок с частицами фракции не более 5 мм используют с модулем крупности 1,4-2,5.

5. Мелкозернистый бетон, полученный из смеси по п. 1, отличающийся тем, что кварцевый песок с частицами фракции менее 0,63 мм с содержанием не более 37%, фракции 0,63-5 мм - не менее 63% используют с модулем крупности не менее 2,6.

6. Мелкозернистый бетон, полученный из смеси по п. 1, отличающийся тем, что микрокальцит с содержанием карбоната кальция не менее 97% используют с частицами фракции не более 120 мкм - не менее 98%, в том числе фракции менее 20 мкм - не более 7%, используют дополнительно с частицами фракции не более 60 мкм - не менее 50%.

7. Мелкозернистый бетон, полученный из смеси по п. 1, отличающийся тем, что порошковый гиперпластификатор на основе поликарбоксилатного эфира «Melflux» используют марки «Melflux 5581 F».

8. Способ приготовления бетонной смеси для получения мелкозернистого бетона по пп. 1-7, заключающийся в последовательном перемешивании компонентов бетонной смеси до получения требуемой текучести и подвижности, отличающийся тем, что первоначально в смесителе перемешивают портландцемент и порошковый гиперпластификатор в течение 1-2 мин, затем засыпают микрокальцит и водоудерживаюшую добавку и перемешивают в течение 1-2 мин, после чего вводят кварцевый песок и перемешивают сухую смесь до однородности в течение 1-2 мин, далее вводят первую порцию воды в количестве 60-70% и перемешивают в течение 1-2 мин, на заключительном этапе добавляют оставшуюся порцию воды в количестве 30-40% и перемешивают до получения бетонной смеси требуемой подвижности и однородности.

9. Способ приготовления бетонной смеси для получения мелкозернистого бетона по п. 8, отличающийся тем, что общее время приготовления бетонной смеси составляет от 10 до 12 мин.

| БЕТОННАЯ СМЕСЬ | 2011 |

|

RU2482086C1 |

| ЛЕГКИЙ ФИБРОБЕТОН | 2011 |

|

RU2502709C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ ДЛЯ БЕТОННОГО ПОЛА | 2012 |

|

RU2504530C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2529973C1 |

| УСТРОЙСТВО ДЛЯ ПОДСЧЕТА ЗНАЧЕНИЯ ИНТЕНСИВНОСТИ РАЗМЕЩЕНИЯ В ПОЛНОСВЯЗНЫХ МАТРИЧНЫХ СИСТЕМАХ | 2007 |

|

RU2356084C1 |

| ЭНЕРГОУСТАНОВКА | 2011 |

|

RU2502891C2 |

Авторы

Даты

2018-06-13—Публикация

2017-05-31—Подача