Изобретение относится к области черной металлургии и предназначено для производства науглероживателя для внепечной обработки, в том числе вакуумом, высококачественной стали и может быть использовано в химической отрасли промышленности и при переработке твердых отходов в народном хозяйстве.

Широко известно применение древесного угля в истории металлургии черных металлов и его благотворное влияние на их качество.

Основной особенностью древесного угля, как науглероживателя или восстановителя и раскислителя (например, в вакууме), является его природная частота по содержанию наиболее вредных элементов - серы и фосфора.

По современным представлениям, высококачественная, особенно высокопрочная сталь, должна иметь фосфора не более 0,005% и даже менее 0,003% (см. Тэтсу-то-Хагане, 1986, 72, N 4, с. 247).

Широкое внедрение непрерывной разливки стали и резкое увеличение потребления листовой стали для производства газопроводных труб больше диаметра в "северном" исполнении требуют ограничения содержания серы в стали - не более 0,005 - 0,006% (см. Лякишев Н.П. и др. Сб. проблемы современной металлургии. М. : Металлургия, 1983, с. 124 - 132). Имеются стали, например, устойчивые к сероводородному охрупчиванию, в которых содержание серы желательно ограничить уровнем 0,002 - 0,003%.

Естественно, что производство стали современного уровня качества требует применения не только специальной техники и технологии внепечной обработки, но и чистых по содержанию серы и фосфора материалов, в частности, науглероживателя и восстановителя, например, в виде карбонизированного и обезлетученного древесного угля, получить который можно при высокотемпературной (> 350oC) термической обработке обычного древесного угля.

Известна установка для производства науглероживателя, содержащая вертикальную цельнометаллическую реторту (достигающую высоты 27 метров) с зонами сушки и охлаждения, узлами загрузки древесины и выгрузки науглероживателя (см. Гордон Л.В. и др. Технология и оборудование лесохимических производств. М.: Лесная промышленность, 1988, с. 356).

Недостатками данной установки являются относительно низкие (<650oC) температуры обработки, а также пониженное качество науглероживателя из-за неодинаковых температурных условий по объему обрабатываемого материала и повышенного угара (окисления) частиц кислородом печной атмосферы.

Анализ проб науглероживателя, произведенного на такой установке, показал, что содержание "летучих" (сложных углеводородов) находится на уровне 12 - 14%. При температурах внепечной обработки стали в ковше (1550 - 1650oC) углеводороды подвергаются термической деструкции. При этом равновесными газами являются CO и H. При использовании известного науглероживателя это приводит к увеличению содержания водорода в металле со всеми известными вредными последствиями для качества стали.

Необходимо отметить и повышенную стоимость установки из-за ее большой высоты, сложность технологического и ремонтно-профилактического обслуживания.

Наиболее близким по технической сущности и достигаемому результату является установка для производства науглероживателя, содержащая печную камеру с огнеупорными стенками, реторту с крышкой, выполненную из центральной и периферийной жаровых труб, с образованием центрального жарового пространства и периферийного жарового пространства между периферийной жаровой трубой и огнеупорной стенкой печной камеры, включенных в систему газоходов, топку, сушилку и охладитель (см. RU 2027735, C1, C 10 B 1/04, 1995).

Недостатки известной конструкции установки заключаются в том, что она также не обеспечивает равноценных термических условий обработки материала по всему его объему, а следовательно, не обеспечивает необходимой степени карбонизации и производства обезлетученного древесного угля, пригодного для применения в качестве науглероживателя, а также стабильность качества материала. Другим и очень важным недостатком известного технического решения является большая длительность обработки (3,5 - 7,0 ч), а следовательно, низкий тепловой КПД и производительность установки, ее низкая экономичность. Следует отметить и температурную ограниченность существующей конструкции, опирающейся на использование только тепла от сгорания пирогазов (уже в процессе запущенного цикла). Это ограничивает и температурный диапазон термической обработки. Дело в том, что при производстве науглероживателя для нужд внепечной и, в том числе и вакуумной обработки стали, особенно чувствительной к содержанию водорода и серы, особые требования предъявляются не только к низкому содержанию серы, но и к содержанию летучих (<3 - 4%), плотности и низкой зольности. Получение малого содержания летучих, высокого содержания углерода и других показателей, удовлетворяющих требованиям внепечной обработки, возможно при температурах карбонизации более 850oC (см. Юркевич Я. Углехимия. М.: Металлургия, 1973, с. 360).

Известная установка не имеет функциональных и конструкционных признаков для реализации высокотемпературной и управляемой обработки материала для получения науглероживателя в виде карбонизированного и обезлетученного ДУ.

Изобретение направлено на обеспечение высокотемпературной (более 850 oC) и равномерной по объему обработки исходного материала, например, отходов древесины и угля, в процессе технологического цикла обработки, на увеличение скорости обработки и повышение качества науглероживателя за счет уменьшения толщины слоя обрабатываемого материала, его перемешивания и перемещения материала в процессе обработки, на возможность повышения и регулирования температуры обработки, а также на повышение конструкционной и эксплуатационной надежности и экономичности установки.

Указанные выше технические и экономические результаты могут быть получены за счет того, что в установке для производства науглероживателя, содержащая печную камеру с огнеупорными стенками, реторту с крышкой, выполненную из центральной и периферийной жаровых труб, с образованием центрального жарового пространства и периферийного жарового пространства между периферийной жаровой трубой и огнеупорной стенкой печной камеры, включенных в систему газоходов, топку, сушилку и охладитель, реторта снабжена металлическим многозаходным винтовым транспортером, расположенным между центральной и периферийной жаровыми трубами, при этом центральное и периферийное жаровые пространства включены в систему газоходов параллельно.

Угол наклона винтового транспортера может находиться в пределах 45 - 72 град.

Центральная и периферийная жаровые трубы и винтовой транспортер могут быть выполнены составными из N частей, определяемых соотношением: N = (1 - 4)n, где n - количество полушагов винтового транспортера.

Винтовой транспортер может быть выполнен четырехзаходным.

Снабжение реторты установки металлическим винтовым многозаходным транспортером позволяет резко сократить толщину слоя обрабатываемого материала, придать ему движение и перемешивание в процессе термической обработки, исключить подпрессовку материала в установках с большой единичной вместимостью и годовой производительностью, производить равноценную термическую обработку всего объема материала и выпуск кондиционной продукции.

Применение винтового транспортера, в том числе из жаропрочной стали, с углом наклона в пределах 45 - 72o позволяет изменять скорость движения материала, что очень важно при изменении размера кусков поступающего для обработки материала. Кроме того, при изменении угла наклона изменяется и величина тепловоспринимающей поверхности транспортера, на которой находится обрабатываемый материал. При этом она увеличивается при уменьшении угла до 45o и наоборот. При уменьшении угла наклона транспортера менее 45o материал перестает перемещаться в реторте самостоятельно. При увеличении угла наклона свыше 72o изменение тепловоспринимающей поверхности становится незначительным, а скорость движения материала практически становится независимой от него.

Выполнение устройства из составных элементов позволяет более экономно применять дорогостоящую жаропрочную сталь, оперативно и с небольшими относительными затратами производить замену наиболее изнашиваемых частей установки. В частности следует ожидать, что наиболее изнашиваемой окажется высокотемпературная область реторты в зоне входа горячих, с температурой более 1300oC топочных газов. Это позволит более рационально и экономично применять дорогостоящие тепло- и окалиноустойчивые стали (например, сплав на никелевой основе ХН45Ю) только в зоне входа горячих топочных газов, см. чертеж, в то время как в верхней части реторты достаточным может быть применение стали Х18Н10Т или даже относительно дешевой экономно легированной теплоустойчивой стали 12Х1МФ.

Параллельное с жаровой трубой подключение периферийного пространства в системе газохода позволяет иметь равномерное по температуре с обеих сторон (а не только со стороны одной центральной жаровой трубы, как в известном решении) нагрев материала, находящегося на поверхности винтового транспортера. Это повышает скорость и результативность (качество) процессов пиролиза и карбонизации древесины, особенно при высокотемпературном процессе карбонизации.

Количество составных частей, кратное 1-4 полушагам винтового транспортера, позволит изготовить, смонтировать, а также заменять изношенные части наиболее рациональным способом, а также оперативно изменять высоту установки в зависимости от размера материала, температурных условий обработки, производительности или мощности установки. Применение количества частей больше четырех - не рационально, т.к. при угле наклона винтового транспортера в 45o повышение длины (высоты) реакционной зоны (зоны пиролиза и карбонизации) установки при повышенной температуре (> 1000oC) процессы термообработки успевают завершиться полностью при наличии 4 элементов. Количество элементов менее одного - теряет смысл.

Изобретение поясняется чертежом, где изображен вертикальный разрез установки для производства науглероживателя в виде карбонизированного и обезлетученного остатка древесного угля в результате высокотемпературной равномерной обработки. Установка для производства науглероживателя повышенного качества для внепечной (ковшевой) металлургии содержит печную камеру (1), в которую помещена составная реторта, состоящая из винтового, например четырехзаходного транспортера (2), с фиксированным углом наклона в пределах 45 - 72oC, центральной жаровой трубы (3) и внешней жаровой трубы (4); каждый из 3 элементов (2, 3, 4) реторты выполнен также составным, в данном случае (на чертеж) из трех частей, при общей длине реторты, равной длине трех полушагов транспортера.

Реторта вверху имеет одно или несколько отверстий для выхода пирогазов, соединенных трубой (6) с внутренним пространством трубы (13) сушилки, отверстие (7) для загрузки в реторту высушенного и подвергнутого предварительному пиролизу (в сушке) материала и отверстие для выхода дымовых газов (8). Внизу - отверстия (9) для выхода горячего карбонизированного и обезлетученного науглероживателя и отверстие (10) для входа в жаровое пространство горячих топочных газов.

Установка содержит топку (11), представляющую собою камеру сгорания с газокислородными горелками; систему газоходов, включающую в себя параллельно соединенные с топкой (11) пространства центральной жаровой трубы (3) и периферийного пространства, заключенного между внутренней поверхностью стенок печной камеры (1) и внешней жаровой трубой (4) реторты и последовательно подсоединенной сушилки к жаровым пространствам реторты. В сушилке горячие дымовые газы проходят по пространству между двумя соосно расположенными, например, под углом 0 - 10o к горизонту, трубами (13) и (14) и далее через котел-утилизатор в дымовую трубу. Внешняя труба (14) сушилки - футерована.

Установка содержит холодильную камеру (12) с водяным охлаждением, соединенную с ретортой отверстием (9) для выхода науглероживателя, а также бункер-накопитель (10) с возможностью подсоединения к вакуумному насосу и к системе заполнения инертным газом.

Установка работает следующим образом.

С помощью грузового транспортера (16), например элеваторного типа, исходная шихта, например древесные отходы, поступают во внутреннюю трубу (13) сушилки. С помощью шнека (17) древесина продвигается вдоль трубы (13) сушки. Навстречу отходам, омывая их, движутся горячие пирогазы, поступающие через отверстие (6) из реторты. Происходит сушка и предварительный пиролиз древесины и за счет тепла пирогазов, и тепла дымовых газов, отдающих энергию (тепло) при движении в пространстве между трубами (13) и (14) сушилки.

Далее, через загрузочное отверстие (7) составной реторты просушенный материал поступает на поверхность многозаходного винтового транспортера (2). Непрерывно поступающий материал постепенно продвигается под действием сил гравитации по наклонным поверхностям винтового транспортера. При этом по ходу движения материал перемешивается. Скорость движения и время обработки материала зависят от угла наклона винтового транспортера (2) и высоты реторты (кратной 1 - 4 полушагам транспортера). Чем меньше угол наклона и больше полушагов винтового транспортера, тем дольше время пребывания материала внутри реторты и тем дольше термическое воздействие на материал, и наоборот, - чем больше угол наклона и меньше полушагов винтового транспортера тем короче время обработки.

Во время движения материала по поверхности винтового транспортера (2) горячие газы из топки (11) поступают одновременно в жаровую трубу (3) и вдоль стенки внешней жаровой трубы (4) составной реторты, отдавая одинаковое количество тепла с обеих жаровых поверхностей внутрь реторты на материал, движущийся по наклонной поверхности винтового транспортера. Затем топочные газы через отверстие (8) поступают в сушилку (в пространство между тубами 13 и 14) и, отдав тепло, поступают далее в котел-утилизатор и дымовую трубу.

Материал продвигаясь по поверхности винтового многозаходного транспортера (2) проходит все стадии обработки, включая и высокотемпературную (при t = 850 - 1150oC) и через отверстие (9) реторты горячий науглероживатель поступает в холодильник (12). Последний может, при необходимости, быть соединен с вакуумным насосом и/или с системой заполнения инертным газом для того, чтобы предотвратить окисление углерода и излишнее увеличение количества зольных продуктов, ухудшающих качество науглероживателя. Готовый и охлажденный науглерживатель накапливается в специальном бункере-накопителе (15).

Пирогазы, отдав тепло древесным отходам, из сушки поступают в топливную систему и вместе с природным газом в газокислородные горелки топки, повышая экологичность и экономику процесса обработки.

Предложенная установка для производства науглероживателя с повышенными качественными характеристиками позволяет по сравнению с известными:

1. Повысить производительность в 3,5 - 7,0 раз.

Длительность полного цикла обработки на новой установке не превышает одного часа; по прототипу - от 3,5 до 7,0 часов.

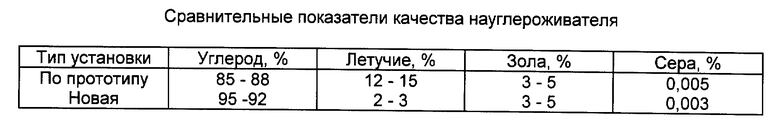

2. Повысить качество угля (таблица).

3. Повысить рентабельность производства науглероживателя в несколько раз.

Если в качестве показателя рентабельности (E) принять выражение E = (Ц - С) • V/Пф, где Ц и С - цена и себестоимость соответственно, V - объем и Пф - величина производственных фондов, то при производстве науглероживателя повышенного качества на предложенной (новой) установке, рыночная цена увеличивается в 2,5 - 3 раза, т.е. до уровня в 3 • 106 руб/т, даже существенно более высокая производительность, повышенная рыночная ценность науглероживателя, несмотря на более высокие объемы производственных фондов (Пф) на новой установке (на уровне 500 миллионов рублей, т.е. примерно вдвое более высоких за счет применения более дорогих материалов), позволяет получать существенно более высокий экономический эффект:

E прототипа = [(1,5 - 1,0) • 106 • 500]:250 • 106 = 100%

E новой = [(3,75 - 1,0) • 106 • 500]:2000 • 106 = 685%

Т.е. расчетная рентабельность производства на новой установке возрастает почти в 7 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПИРОЛИЗА МЕЛКОКУСКОВЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2781054C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 1992 |

|

RU2027735C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТОПЛИВНЫХ УГЛЕЙ | 2002 |

|

RU2236435C2 |

| УСТРОЙСТВО ДЛЯ ПИРОЛИЗА ДРЕВЕСНЫХ ОТХОДОВ | 2004 |

|

RU2285201C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 1990 |

|

SU1790209A1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЕЛОГО ЛЕСА И ОТХОДОВ ДРЕВЕСИНЫ | 2012 |

|

RU2515670C2 |

| СПОСОБ ПРОИЗВОДСТВА НАУГЛЕРОЖИВАТЕЛЯ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ УГЛЕРОДОМ В ВАКУУМНЫХ УСТАНОВКАХ | 1994 |

|

RU2073728C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2175666C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1997 |

|

RU2115689C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

Изобретение может быть использовано в области металлургии при производстве науглероживателя для внепечной обработки, в том числе вакуумом, высококачественной стали, а также в химической промышленности и при переработке твердых отходов. Установка содержит печную камеру с огнеупорными стенками, реторту с крышкой, систему газоходов, топку, сушилку и охладитель. Реторта выполнена из центральной и периферийной жаровых труб с образованием центрального жарового пространства и периферийного жарового пространства между периферийной жаровой трубой и огнеупорной стенкой печной камеры, включенных в систему газоходов. Реторта снабжена металлическим многозаходным транспортером, расположенным между центральной и периферийной жаровыми трубами. Центральное и периферийное жаровые пространства включены в систему газоходов параллельно. Угол наклона винтового транспортера может находиться в пределах 45-72o. Центральная и периферийная жаровые трубы и винтовой транспортер могут быть выполнены составными из N частей, определяемых соотношением N=(1 - 4)•n, где n - количество полушагов винтового транспортера. Винтовой транспортер может быть выполнен четырехзаходным. 3 з.п. ф-лы, 1 ил., 1 табл.

N = (1 - 4)n,

где n - количество полушагов винтового транспортера.

| Тэтсу-то-Хагане, 1986, 72, N 4, с.247 | |||

| Лякишев Н.П | |||

| и др | |||

| Сб | |||

| Проблемы современной металлургии | |||

| - М.: Металлургия, 1983, с.124-132 | |||

| Гордон Л.В | |||

| и др | |||

| Технология и оборудование лесохимических производств | |||

| - М.: Лесная промышленность, 1988, с.356 | |||

| RU, 2027735, C1, C 10 B 1/04, 15/02, 57/02, 57/02, 1995 | |||

| Юркевич Я | |||

| и др | |||

| Углехимия | |||

| - М.: Металлургия, 1973, с.360. |

Авторы

Даты

1998-11-27—Публикация

1997-04-23—Подача