Изобретение относится к области цветной металлургии, конкретно к рафинированию вторичных алюминиевых сплавов от магния, а также от примесей водорода и неметаллических включений, и может быть использовано для тех же целей в технологии производства первичных алюминиевых сплавов.

Известны способы рафинирования от магния литейных алюминиевых сплавов, включающие раздельное использование в качестве активных реагентов фтористого алюминия (AlF3), криолита (Na3AlF6), хлоридов металлов (MnCl2, AlCl3) доломита (CaCo3•MgCO3) и смеси хлоридов щелочных металлов (NaCl, KCl) с доломитом, введение их в расплав, перемешивание и разделение металла и продуктов реакций (см. Григоренко В.М. Рафинирование вторичных алюминиевых сплавов от магния. -Цветные металлы, 1992, N 6, с.59-60).

Основные недостатки технологий, связанных с использованием AlF3, Na3AlF6, MnCl2, AlCl3, заключаются в чрезвычайно высокой стоимости этих реагентов, заметных непроизводительных потерях их в процессе обработки расплава, а также - в ухудшении экологических условий труда.

Основные недостатки технологий, связанных с использованием доломита и его смесей с хлоридами щелочных металлов, состоят в низком металлургическом выходе, сравнительно невысоких значениях глубины и скорости удаления магния.

Наиболее близким по технической сущности заявляемому способу рафинирования является способ рафинирования алюминиевых сплавов от магния, включающий плав хлоридов (состава: ≈ 30% TiCl4, ≈33%(NaCl+KCl), ≈19%AlCl3, ≈14%FlCl3 и ≈4%SiCl4), являющийся отходом титано-магниевого производства, введение его под уровень расплава, перемешивание и разделение металла и продуктов реакций (см. Воробьев А. К., Тодораки И.Е. Усовершенствование технологии рафинирования алюминиевых сплавов. -Сб. науч. трудов ВНИКПИ титана "Производство металлов и сплавов из вторичного сырья", Запорожье 1983, с. 26-31).

Преимущества этой технологии состоят в том, что используемый плав не дорогой. При этом повышается качество готового металла за счет снижения содержания в нем водорода и неметаллических включений, не ухудшаются экологические условия труда (содержание хлора в районе печи составляет 1,7, а над печью 2,4 мг/м3, что ниже ПДК).

Главные недостатки этой технологии заключаются в том, что в процессе взаимодействия компонентов плава с алюминиевым расплавом будет однозначно иметь место переход в расплав элементарного железа, являющегося очень вредной, регламентируемой примесью; достигаемая величина металлургического выхода не превышает 94%, несмотря на то, что в работе в качестве шихты использовался чушковой металл и калиброванные компактные отходы. Кроме того, для успешной реализации процесса требуется введение плава под уровень расплава, что влечет за собой дополнительные затраты на изготовление часто выходящего из строя колокола-испарителя.

Технической задачей изобретения является повышение эффективности рафинирования за счет исключения возможности внесения в расплав вместе с флюсом дополнительных вредных примесей, увеличения металлургического выхода, а также - снижения удельного расхода флюса и затрат на реализацию процесса.

Техническая задача решается тем, что в известном способе рафинирования алюминиевых расплавов от магния, включающем обработку их плавами хлоридов металлов с последующим разделением металла и продуктов реакций, в качестве хлоридов металлов используют плав хлористой меди с сильвинитом в соотношениях 1: 2,5 - 3, при этом вводят его в расплав при температуре расплава 1,7-1,15 от температуры плавления плава в количестве, составляющем 0,35-0,4 от стехиометрического значения хлористой меди.

Сущность изобретения заключается в том, что при использовании в качестве рафинирующего флюса плава, содержащего хлористую медь и сильвинит, исключается переход в расплав вредной примеси железа, а для первичных и вторичных медьсодержащих сплавов переход в расплав элементарной меди является экономически благоприятным фактором. Следует отметить, что термодинамическая вероятность реакций (по основному активному реагенту плава-прототипа и заявляемого плава соответственно):

TiCl4+ 2 Mg -> 2 MgCl2+Ti (1)

и \\6 CuCl2+Mg -> MgCl2+Cu (2)

по величине нормальной энергии Гиббса при 1000К достаточно высока и почти одинакова (≈-450 кДж/моль - см. Курдюмов А.В. Инкин С.В., Чулков В.С., Графас Н. И. Флюсовая обработка и фильтрование алюминиевых расплавов. М.: Металлургия, 1980, 196 с.). Учитывая это, а также очень близкие стоимости плавов и одинаковое содержание в них основных активных реагентов, приходим к заключению, что применение заявляемого способа рафинирования является эффективнее, чем в случае прототипа, т.к. требует более низких величин расхода активного реагента (почти в 3 раза ниже стехиометрического, а в случае плава-прототипа эта величина практически равна стехиометрическому значению), что объясняется, очевидно, активизацией рафинирующей работы сильвинита (см. Ларионов Г. В. Вторичный алюминий. -М.: Металлургия, 1967, 271 с.). Кроме того, при этом повышается величина металлургического выхода, очевидно, по причине того, что плотность меди выше плотности титана. Наибольшую эффективность обеспечивают выбранные пределы состава плава и параметры ведения процесса рафинирования.

Выбранные параметры лимитируются следующими факторами.

Следует отметить, что простым расчетом доказывается, что в составе плава хлористой меди и сильвинита соотношение 1:2,5 соответствует их процентному соотношению 30:70, а соотношение 1:3 - 25:75.

При выборе состава плава хлористой меди и сильвинита с соотношением 1: (<3) увеличивается удельный расход плава, удлиняется процесс рафинирования и снижается металлургический выход, а при составе плава, когда это соотношение составляет 1: (>2,5) - возрастает стоимость плава неадекватно улучшению показателей процесса.

Температура плавления плава хлористой меди с сильвинитом выбранного состава составляет примерно 690oC.

При введении плава в расплав при температуре, составляющей ниже 1,07 температуры плавления плава (т.е. ниже 738oC) увеличивается время рафинирования, когда же плав вводят в расплав при температуре выше 1,15 температуры плавления плава (т.е. выше 794oC) имеют место непроизводительные потери флюса, а также безвозвратные потери металла.

Стехиометрический расчет реакции (2) показал, что удельный расход CuCl2 (основной активный реагент плава) составляет 5,58 г на 1 г удаляемого магния. Необходимый эффект рафинирования достигается уже при удельных расходах значительно ниже стехиометрических (0,35-0,4 от стехиометрической величины). Это объясняется тем, что данный состав флюса и выбранная технология ведения процесса позволяют активизировать рафинирующее воздействие сильвинита (KCl: NaCl=1:1). При удельном расходе CuCl2, составляющем меньше 0,35 от стехиометрического значения, не достигается необходимая глубина очистки расплава от магния, а при удельном расходе CuCl2, составляющем более 0,45 от стехиометрического значения, не происходит улучшение достигнутых показателей процесса рафинирования и имеют место непроизводительные потери флюса.

Пример выполнения осуществляли в газовой отражательной печи, разделенной не доходящей до свода перегородкой на две камеры вместимостью по 10 т каждая, причем в первой камере (плавильная) производили загрузку, расплавление отходов, доведение расплава до нужной температуры и съем шлака, после чего расплав через переливную летку заливали во вторую камеру (копильник). Во второй камере в зависимости от результата экспресс-анализа осуществляли доводку расплава по химическому составу и рафинирующую обработку флюсами для удаления магния при перемешивании скребком мульдозавалочной машины. После получения положительного результата экспресс-анализа, снимали шлак и производили разливку готового сплава в ковш.

После полного заполнения копильника расплавом (по данным экспресс-анализа исходное содержание магния составляло 1,9%, а согласно ГОСТу в сплаве АК5М2 оно не должно превышать 0,85%) доводили температуру до 795oC (что составляло 1,15 от температуры плавления плава хлористой меди с сильвинитом) и после снятия шлака вводили плав с соотношением хлористой меди и сильвинита 1:2,5 в количестве 683 кг (что составило 0,35 от стехиометрического значения основного активного реагента - CuCl2). Количество плава определялось простым расчетом. В 10 т расплава при исходном содержания магния 1,9% имеется 190 кг магния, требуемое содержание магния по ГОСТу 0,85%, т.е. 85 кг, отсюда следует, что необходимо удалить 105 кг магния. Стехиометрический удельный расход CuCl2 составляет 5,58 кг на 1 г удаляемого магния, а нами применялся расход 0,35 от стехиометрического, т. е. 1,95 г на 1 г удаляемого магния. Откуда следует, что для удаления 105 кг магния необходимо 205 кг CuCl2, что в пересчете на плав составит 683 кг. После введения плава осуществляли перемешивание в течение 20 мин с отбором проб на химанализ через каждые 10 мин. После первых 10 мин содержание магния в сплаве составляло 0,9%, а после 20 мин - 0,82%. При этом содержание меди в сплаве повысилась от исходного 2,18% до конечного 2,58% (предельное допустимое по ГОСТу 3,5%). Металлургический выход составил 93,8%, что для использованного вида сырья (самолетный лом, брикетированная стружка) является достаточно высокой величиной. В процессе рафинирующей обработки в расплаве снизилось содержание водорода и оксида алюминия соответственно: с 0,45 до 0,2 см3/100 г и с 0,08 до 0,03% (содержание водорода определяли методом Дарделла-Гудченко, а оксида алюминия - химическим методом). Следует отметить, что уровень содержания железа в готовом сплаве практически остался неизменным (исходное содержание железа составляло 0,93%, конечное - 0,91%).

Из приведенных данных следует, что при применении заявляемого способа рафинирования алюминиевых сплавов от магния достигается с высокой скоростью требуемая глубина очистки от магния без загрязнения расплава вредной примесью железа. Удельный расход флюса при этом по основному реагенту почти в 2 раза ниже, чем у прототипа, металлургический выход повышается более чем на 10%, а степень удаления водорода и неметаллических включений не ниже, чем у прототипа.

После введения плава и перемешивания его с металлом через 10 -15 мин на поверхности расплава образуется небольшое количество овальных "окатышей" шлака, плавающих на чистом зеркале металла. Объяснить это можно тем, что в процессе быстро идущих реакций резко повышается поверхностное натяжение на границе раздела фаз металл-продукты реакций и значительно увеличивается краевой угол смачивания (θ ≫ 90o - визуально), что в большой степени облегчает условия разделения и съема шлака и снижает возможность потерь металла с удаляемым шлаком.

Заявляемый способ рафинирования расплавов от магния исследовался также с запредельными и предельными значениями выбранных параметров. Исследовался и известный способ рафинирования, который принят за прототип.

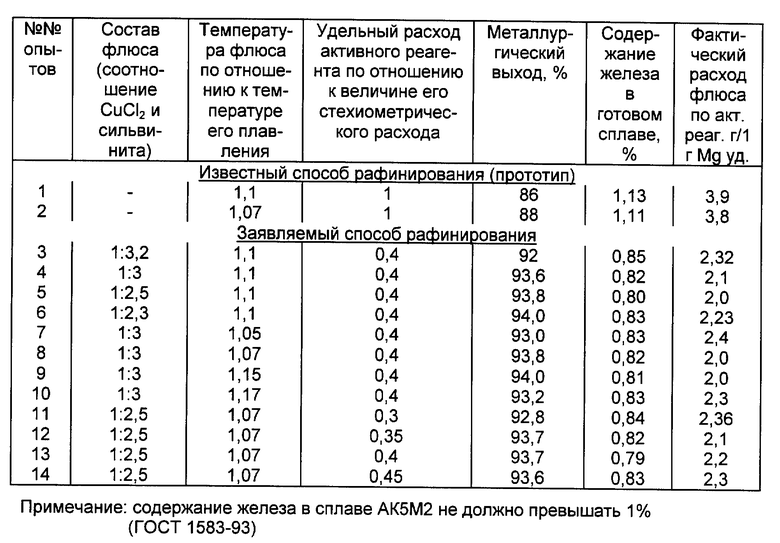

Результаты исследований приведены в таблице.

Из данных таблицы следует, что наиболее высокие показатели процесса рафинирования достигаются при использовании заявляемого способа рафинирования и соблюдении выбранных параметров. Так, содержание железа значительно ниже предельно допустимого значения соответствует его исходному содержанию; фактический удельный расход флюса по основному реагенту для достижения аналогичного эффекта вдвое ниже, чем в случае прототипа; металлургический выход почти на 10% выше, чем в случае прототипа. Следствием изложенного являются и более низкие затраты на реализацию заявляемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2153022C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВТОРИЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2122599C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 2008 |

|

RU2391421C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2113527C1 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГАЛОГЕНИДСОДЕРЖАЩЕГО ФЛЮСА ДЛЯ ОБРАБОТКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2017 |

|

RU2657680C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ ОТ НАТРИЯ И КАЛЬЦИЯ | 1994 |

|

RU2068017C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ПИРОМЕТАЛЛУРГИЧЕСКИМ МЕТОДОМ | 1997 |

|

RU2116366C1 |

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-СКАНДИЕВОЙ ЛИГАТУРЫ ДЛЯ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2426807C2 |

Изобретение относится к рафинированию вторичных алюминиевых сплавов от магния, а также от примесей водорода и неметаллических включений. Сущность изобретения: способ рафинирования алюминиевых от магния включает обработку их плавами хлоридов металлов с последующим разделением металла и продуктов реакций, в качестве хлоридов используют плав хлористой меди с сильвинитом с соотношением 1:2,5 - 3 и вводят его в расплав при температуре, составляющей 1,07 - 1,15 температуры плавления плава с расходом по активному реагенту (хлористая медь), составляющим 0,35 - 0,4 от стехиометрического значения. При применении способа рафинирования исключается переход в расплав вредной примеси железа, а для первичных и вторичных медьсодержащих сплавов переход в расплав элементарной меди является экономически благоприятным фактором. Требуемая глубина очистки от магния без загрязнения расплава вредной примесью железа при удельном расходе флюса по основному реагенту почти вдвое меньше, чем в аналоге, металлургический выход повышается более, чем на 10%, а степень удаления водорода и неметаллических включений не ниже, чем у аналога. Как следствие достигнуты более низкие затраты на реализацию изобретения. 1 табл.

Способ рафинирования алюминиевых расплавов от магния, включающий обработку их плавами хлоридов металлов с последующим разделением металла от продуктов реакций, отличающийся тем, что в качестве плава хлоридов металлов используют плав хлористой меди с сильвинитом в соотношениях 1:(2,5-3), при этом вводят его в расплав при температуре расплава 1,07-1,15 от температуры плавления плава в количестве, составляющем 0,35-0,40 от стехиометрического значения по хлористой меди.

| Григоренко В.М | |||

| Рафинирование вторичных алюминиевых сплавов от магния | |||

| Журнал "Цветные металлы", N 6, 1992, с.59-60 | |||

| Воробьев А.К., Тодораки И.Е | |||

| Усовершенствование технологии рафинирования алюминиевых сплавов | |||

| Сб.научных трудов ВНИКПИ титана "Производство металлов и сплавов из вторичного сырья" | |||

| - Запорожье, 1983, с.26-31. |

Авторы

Даты

1998-11-27—Публикация

1997-06-03—Подача