Изобретение относится к области цветной металлургии, конкретно к технологии производства первичных и вторичных сплавов системы Al-Si, а именно к стадии легирования алюминиевых расплавов кремнием.

Известно, что при производстве алюминиево-кремниевых сплавов обычно используется кристаллический кремний размером фракции 50-150 мм /см.Альтман М. Б. , Лебедев А.А., Чухров М.В. Плавка и литье легких сплавов. - М., Металлургия, 1963, 680 с./. При дроблении, транспортировке, хранении и загрузке в печь образуется до 10 - 15% кремния размером фракции до < 20 мм, практически третью часть из которых составляет кремний фракций < 10 мм, в натуральном виде не используемых в производстве (см.Шлостман С.Н. Исследование, разработка и создание высокопроизводительной ресурсосберегающей технологии производства алюминиево-кремниевых сплавов с применением МГД-техники. Автореферат диссертации на соискание учен. степени к.т.н., Л., 1986/. Указанные заметные потери кремния приводят к введению в промышленных условиях высоких расходных коэффициентов: для получения 1000 кг кремния с величиной фракции 50-150 мм необходимо ~ 1040 кг кремния.

Известен способ получения алюминиево-кремниевых сплавов с использованием для легирования кремния мелких фракций (< 10 мм), заключающийся в том, что последний вводится под уровень расплава путем вдувания струей инертного газа /Шустеров B. C., Ивченков В.П., Горбунов В.А. и др. Способ получения алюминиево-кремниевых сплавов. Авт. свид. СССР N 1124599, опубл. в Б.И. N 26, 1985/. Основной недостаток этого способа состоит в том, что при этом хоть и увеличивается время пребывания частиц кремния в расплаве, но в недостаточной мере, поскольку струя газа энергетически не в состоянии кардинально изменить характер движения потоков металла в объеме расплава и частицы кремния двигаются вверх практически по вертикали, в результате чего часть их не успевает раствориться, всплывает на поверхность расплава и переходит в шлаковую фазу - следствием этого является сравнительно невысокая степень усвоения кремния.

Наиболее близким по технической сущности к заявляемому способу является способ производства алюминиево-кремниевых сплавов с использованием для легирования кремния мелких фракций (< 10 мм), состоящий в том, что кремний мелких фракций вводят в алюминиевый расплав для легирования в виде предварительно приготовленной сплавленной массы с флюсом, например, состава NaCl-KCl- Na3AlF6-NaF /Патент N 514313 (Англия), I978/.

Основные недостатки этого способа заключаются в том, что, во-первых, плотность сплавленных масс с использованием рекомендованных флюсов меньше плотности алюминиевых расплавов, а потому для погружения их в объем расплава требуется применение дополнительных утяжелителей (а использование для этой цели, например, BaCl2 приводит к таким негативным явлениям, как повышение вязкости и расплава, и шлака), в противном случае большая часть кремния мелких фракций теряется со шлаками. Во-вторых, при использовании этих флюсов на поверхности расплава образуется значительное количество шлака, трудно отделяемого от металлической фазы, что приводит к потерям и алюминия. Результатом этих недостатков является сравнительно невысокие значения степени усвоения кремния мелких фракций и металлургического выхода металла.

Технической задачей изобретения является повышение степени усвоения кремния мелких фракций (< 10 мм) и металлургического выхода металла за счет снижения потерь кремния и алюминия со шлаками, а также повышение качества сплава (его механических свойств) за счет снижения в нем уровня содержания водорода и оксида алюминия.

Техническая задача решается тем, что в известном способе производства алюминиево-кремниевых сплавов с использованием для легирования кремния мелких фракций, включающем приготовление сплавленной массы кремния мелких фракций (< 10 мм) с флюсом и введение ее в алюминиевый расплав; в качестве флюса используют плав хлоридов металлов на основе CuCl2, а сплавленную массу готовят при массовом соотношении, составляющем 5-6:1, и вводят в расплав при температуре, составляющей 1,03-1,06 от температуры плавления флюса.

Плотность материала, получаемого при сплавлении плава на основе CuCl2 (~ 60%, остальное - хлориды Na, K, Si и др.) с кремнием мелких фракций, при массовом их соотношении 5-6: 1 составляет ≥ 3 г/см3, т.е. выше плотности алюминиевого расплава (~ 2,3 г/см3), что позволяет сплавленной массе легко погружаться в объем расплава в печи. Введение в объем расплава легкоплавкого флюса (tпл≅ 650°C) способствует быстрому протеканию экзотермических реакций компонентов плава с расплавом с образованием газообразных продуктов, например AlCl3, обеспечивающих, с одной стороны, интенсификацию процесса растворения кремния за счет мощной турбулизации потоков металла, а с другой стороны, рафинирование от примеси магния, а также водорода и Al2O3 за счет соответственно химического взаимодействия, диффузии и флотации. Ведение процесса легирования при температуре расплава, составляющей 1,03-1,06 от температуры плавления плава, обеспечивает снижение выделения AlC3 в атмосферу печи и тем самым повышает степень его участия в процессах барботажа расплава и рафинирования от примесей, а также снижает потери алюминия.

Выбранные параметры лимитируются следующими факторами.

При выборе массового соотношения плава и кремния мелкой фракции в сплавленной массе плотность последней оказывается < 3 г/см3, что не позволяет ей погрузиться на достаточную глубину в расплав до начала активного взаимодействия компонентов плава с алюминиевым расплавом, в результате чего, из-за недостаточной степени турбулизации потоков металла, часть кремния мелких фракций, не успев раствориться, всплывает на поверхность металла и ошлаковывается. Использовать плавленную массу при массовом соотношении плава и кремния > 6:1 нецелесообразно, т.к. при этом, во-первых, увеличивается количество образующегося газообразного AlCl3 и возможность его выделения в атмосферу печи и, во-вторых, в расплав может перейти элементарная медь, образующаяся при восстановлении CuCl2 алюминием, в количествах, превышающих требования ГОСТа 1583.

Нашими исследованиями установлено, что при введении плавленной массы в алюминиевый расплав, имеющий температуру < 1,03 от температуры плавления плава, степень усвоения кремния не превышает 83,6% (т.к. на начальном этапе скорость растворения кремния линейно возрастает с ростом температуры) и достигается недостаточно высокий рафинирующий эффект; в случае, когда температура расплава при легировании > 1,06 от температуры плавления плава, возрастают потери алюминия в виде AlCl3.

Заявляемый способ производства алюминиево-кремниевых сплавов с использованием для легирования кремния мелких фракций испытан в промышленных условиях в технологии приготовления вторичного алюминиевого сплава АК5М2 (ГОСТ 1583) в индукционной печи типа ИСТ-0,16/032-И1 вместимостью 50 кг по жидкому алюминию и осуществлялся следующим образом.

Вначале в печь загружали отходы алюминия и алюминиево-кремниевых сплавов массой 45 кг, расплавляли их и нагревали расплав до температуры t = 730oC (1,06 от температуры плавления плава), после чего отбирали пробы для определения содержания Si, Cu, Mg, Fe, H2 и Al2O3. Получены следующие результаты анализов: Si = 3,0%, Cu = 1,6%, Mg = 1,22%, Fe = 0,72%, H2 = 0,36 см3/100 г и Al2O3 = 0,042%. Кремний дошихтовывался до расчетного содержания в сплаве 5%. Его вводили в расплав в виде таблеток сплавленной массы мелкой фракции кремния с плавом на основе CuCl2. Ввели две одинаковые по массе таблетки общей массой 6 кг, при этом в каждой таблетке содержалось 0,5 кг кремния фракции 3 мм и 2,5 кг плава (массовое соотношение плава и кремния 5:1). Время легирования составляло 10 мин при постоянном электромагнитном перемешивании. После чего вновь отбирали пробы для определения тех же компонентов, что и в предыдущем случае. Результаты анализов:

Si = 4,88%, Cu = 3,2%, Mg = 0,73%, Fe = 0,76%, H2 = 0,21 см3/100 г и Al2O3 = 0,19%, из которых следует, что приготовленный сплав соответствует требованиям ГОСТ 1583. Степень усвоения мелкой фракции кремния составила 94%, что на 10% выше, чем в случае применения способа-прототипа. Металлургический выход металла MB (рассчитанный по формуле  где mш и mг - соответственно масса загруженной шихты и масса отлитого металла, сплесов и съемов) составил 98,1%, что является достаточно высокой величиной и свидетельствует о весьма низкой величине потерь металла. Кроме того, при этом заметно снизилось содержание примеси магния (предельно допустимое ГОСТом содержание магния 0,85%), более чем в 1,5 раза - содержание водорода и более чем в 2 раза - содержание Al2O3.

где mш и mг - соответственно масса загруженной шихты и масса отлитого металла, сплесов и съемов) составил 98,1%, что является достаточно высокой величиной и свидетельствует о весьма низкой величине потерь металла. Кроме того, при этом заметно снизилось содержание примеси магния (предельно допустимое ГОСТом содержание магния 0,85%), более чем в 1,5 раза - содержание водорода и более чем в 2 раза - содержание Al2O3.

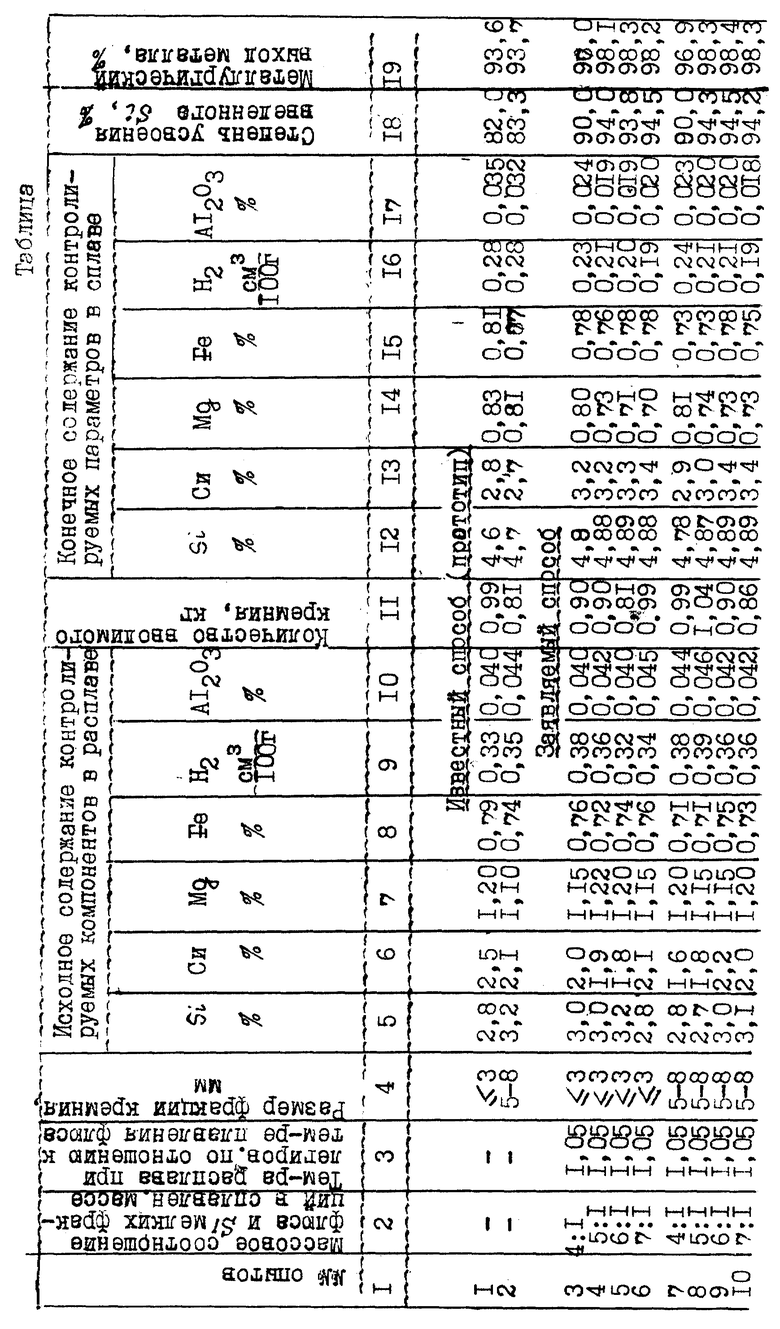

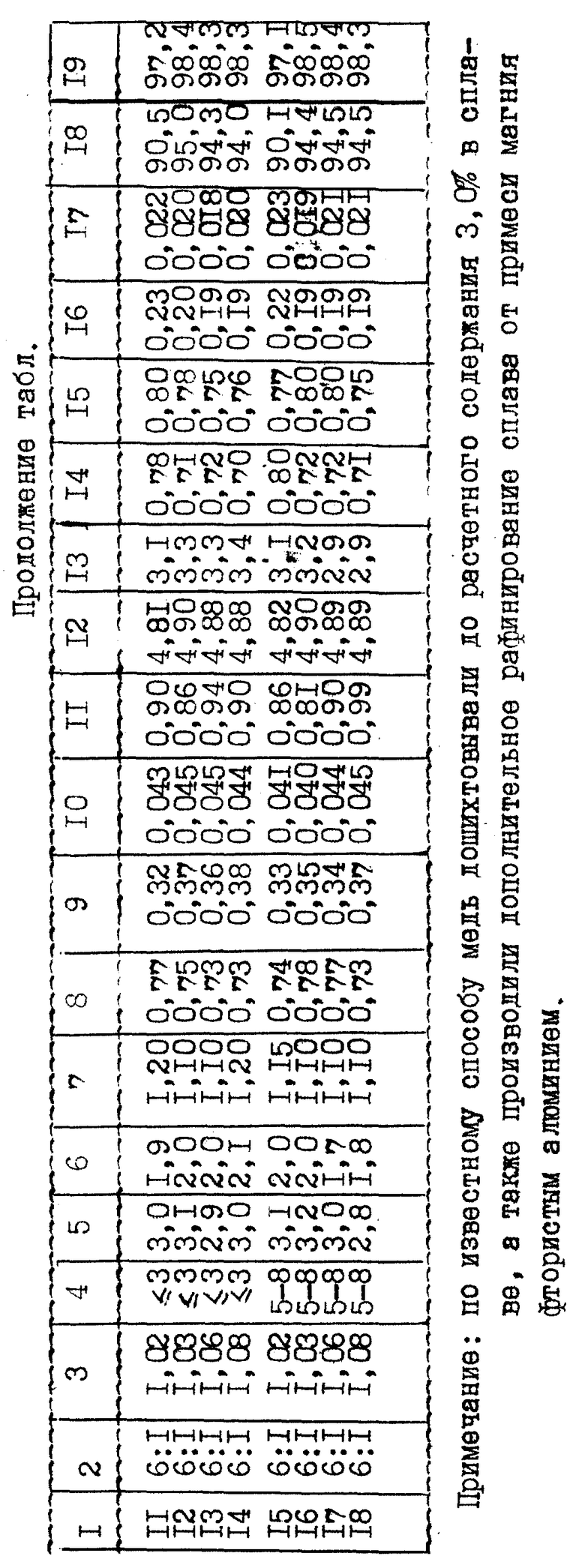

Заявляемый способ производства алюминиево-кремниевых сплавов с использованием для легирования кремния мелких фракций исследовался также с запредельными и предельными значениями выбранных параметров. Исследовался и известный способ, который принят за прототип. Результаты исследований приведены в таблице.

Из данных таблицы видно, что наиболее высокие показатели достигаются при применении заявляемого способа с соблюдением выбранных параметров процесса: по сравнению со способом-прототипом (при использовании для легирования кремния обоих размеров фракций) степень усвоения кремния возрастает более чем на 10%, а металлургический выход металла - в среднем на 5%. При этом степень удаления H2 и Al2O3 возрастает соответственно на 25% и 35%. Кроме того, здесь не требуется дополнительная дошихтовка сплава по меди, т.к. из плава на основе CuCl2 в расплав переходит элементарная медь в результате взаимодействия CuCl2 с жидким алюминием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ВТОРИЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2122599C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ РАСПЛАВОВ ОТ МАГНИЯ | 1997 |

|

RU2122597C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 2008 |

|

RU2391421C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО КОМПОНЕНТА ДЛЯ ПРИГОТОВЛЕНИЯ КРЕМНИЙСОДЕРЖАЩИХ СПЛАВОВ | 2009 |

|

RU2393259C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215056C2 |

| ФУТЕРОВКА ЕМКОСТИ ДЛЯ ТРАНСПОРТИРОВКИ И РАЗЛИВКИ ЖИДКОГО АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1998 |

|

RU2139773C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2038398C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2218438C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО СПЛАВА ВЫСОКОЙ ЧИСТОТЫ | 1999 |

|

RU2157422C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2010881C1 |

Использование: изобретение относится к области цветной металлургии, конкретно к технологии производства первичных и вторичных сплавов системы Al - Si, а именно к стадии легирования алюминиевых расплавов кремнием. В известном способе производства алюминиево-кремниевых сплавов с использованием для легирования кремния мелких фракций, включающем приготовление сплавленной массы кремния мелких фракций (<10 мм) с флюсом и введение ее в алюминиевый расплав, в качестве флюса используют плав хлоридов металлов на основе CuCl2, а сплавленную массу готовят при массовом соотношении, составляющем 5-6:1, и вводят в расплав при температуре, составляющей 1,03 - 1,06 от температуры плавления флюса. При применении заявляемого способа по сравнению со способом-прототипом степень усвоения кремния возрастает более чем на 10%, металлургический выход металла - в среднем на 5%, степень удаления H2 и Al2O3 возрастает соответственно на 25% и 35%. Кроме того, здесь не требуется дополнительная дошихтовка сплава по меди, т.к. из плава на основе CuCl2 в расплав переходит элементарная медь в результате взаимодействия CuCl2 с жидким алюминием. Изобретение обеспечивает повышение степени усвоения кремния мелких фракций (<10 мм) и металлургического выхода металла за счет снижения потерь кремния и алюминия со шлаками, а также повышения качества сплава (его механических свойств) за счет снижения в нем уровня содержания водорода и оксида алюминия. 1 табл.

Способ производства алюминиево-кремниевого сплава, включающий введение в расплавленный алюминий мелкой фракции кремния, предварительно сплавленного с флюсом, отличающийся тем, что в качестве флюса используют плав хлоридов металлов на основе CuCl2 при массовом соотношении флюса и кремния 5 - 6 : 1, при этом сплавленную массу вводят в расплав при его температуре 1,03 - 1,06 от температуры плавления флюса.

| GB 1514313 A, 14.06.78 | |||

| Способ плавки отходов алюминиевых сплавов | 1985 |

|

SU1242532A1 |

| Способ обработки алюминиевых сплавов | 1989 |

|

SU1677079A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 0 |

|

SU395512A1 |

Авторы

Даты

2000-07-20—Публикация

1998-06-11—Подача