Изобретение относится к области металлургии, в частности к переработке медьсодержащих техногенных отходов с извлечением из них меди пирометаллургическим способом.

Известны способы извлечения меди из вторичного медьсодержащего сырья [1] , из медьсодержащих шлаков [2, 3], при конвертировании медного штейна в черновую медь [4], требуют специального оборудования, материалов, реактивов, технологически сложны и требуют больших затрат для утилизации вредных газовых и жидких выбросов.

По технической сущности и достижению поставленной задачи, наиболее близким к предлагаемому является способ пирометаллургической плавки медных сплавов [5], включающий загрузку материалов в печь и их расплавление, раскисление расплава фосфористой медью. Однако указанный способ плавки медных сплавов предполагает использование дефицитной металлической меди и использование фосфористой меди, что требует при реализации технологического процесса дополнительного контроля и затрат на рафинирование сплавов от вредных примесей.

В предлагаемом изобретении поставлена задача, используя только техногенные отходы промышленного производства, содержащие медь и ее окислы, создать технологически несложный способ с высокой степенью извлечения качественной меди без увеличения энергозатрат. При этом технологический процесс реализуется пирометаллургическим методом. Поставленная задача реализуется тем, что способ извлечения меди пирометаллургическим методом включает загрузку медьсодержащих материалов, расплавление, введение раскислителей и рафинирующих материалов, в том числе извести, доведение температуры расплава до температуры разливки, но отличается от известного тем, что в качестве медьсодержащих материалов используют медную окалину и анодный осадок, который используют одновременно в качестве восстановителя, причем медную окалину вводят с избытком на 10 - 30% против стехиометрического соотношения для условий восстановления окислов меди алюминием, кремнием и железом, содержащихся в анодном осадке, затем медьсодержащие материалы совместно с известью расплавляют, доводят до температуры разливки и раздельно сливают восстановленную из окислов черновую медь и медьсодержащий шлак, который в жидком виде возвращается в электроплавильную печь, куда присаживают анодный осадок с учетом избытка алюминия и кремния на 5 - 10% против стехиометрического соотношения для полного восстановления окислов меди из этого шлака, при этом восстановительный процесс ведут до образования промежуточного расплава меди, алюминия, кремния и железа, после чего сливают безмедистый шлак, а на промежуточный расплав вновь присаживают анодный осадок и медную окалину с избытком на 10 - 30% против стехиометрического соотношения, после окончания восстановительно-рафинировочного периода этого этапа технологического процесса снова сливают черновую медь и медьсодержащий шлак с возвратом его в жидком виде в плавильную печь.

На каждом этапе технологического процесса при присадке выбранных материалов и при их проплавке добавляется известь, для образования жидкоподвижного шлака.

Заявленный технологический процесс при необходимости можно вести в непрерывном варианте с повтором циклов от выпуска до выпуска черновой меди. Длительность непрерывного процесса лимитируется только стойкостью футеровки электропечи.

В качестве медьсодержащего материала и как материала восстановителя используют анодный осадок от производства металлического алюминия следующего химического состава (мас.%): 20-50 AI, 20-60 Cu, 5-15 Si, 5-15 Fe.

Вместо медной окалины в технологическом процессе заявленного способа могут быть использованы иные материалы, содержащие окислы меди.

Количество медной окалины, а именно ее избыток на 10 - 30% против стехиометрического соотношения, выбраны из следующих обстоятельств: при ее избытке менее 10% происходит "засорение" меди алюминием, кремнием, железом из-за их избыточного количества в расплаве.

При избыточной величине медной окалины более 30% резко возрастает количество окиси меди в возвратном шлаке, увеличивается его кратность, возрастают расходы электроэнергии на реализацию технологического процесса.

При подаче анодного осадка на жидкий возвратный медьсодержащий шлак установлено его оптимальное количество - на 5 - 10% с избытком по содержанию алюминия и кремния против стехиометрического соотношения для полного восстановления окислов меди из возвратного шлака. При величине избытка менее 5% уменьшается степень извлечения меди из возвратного шлака. При величине избытка более 10% резко увеличивается содержание алюминия и кремния в промежуточном расплаве, что влечет за собой увеличение количества медной окалины на этапе технологического процесса перед выпуском черновой меди.

Сопоставительный анализ заявляемого изобретения и известного способа показывает, что предлагаемый способ извлечения меди имеет признаки, последовательность операций технологического процесса, которые являются новыми существенными, позволяющие достичь поставленную задачу, а следовательно, заявленный способ соответствует критерию "новизна".

Анализ патентной и научно-технической информации не выявил использования новых существенных признаков, содержащихся в предполагаемом изобретении, но их функциональному назначению.

Таким образом предлагаемое изобретение соответствует критерию "изобретательский уровень".

Пример.

Предлагаемый способ реализовали в полупромышленных условиях на электропечи емкостью 0,5 т.

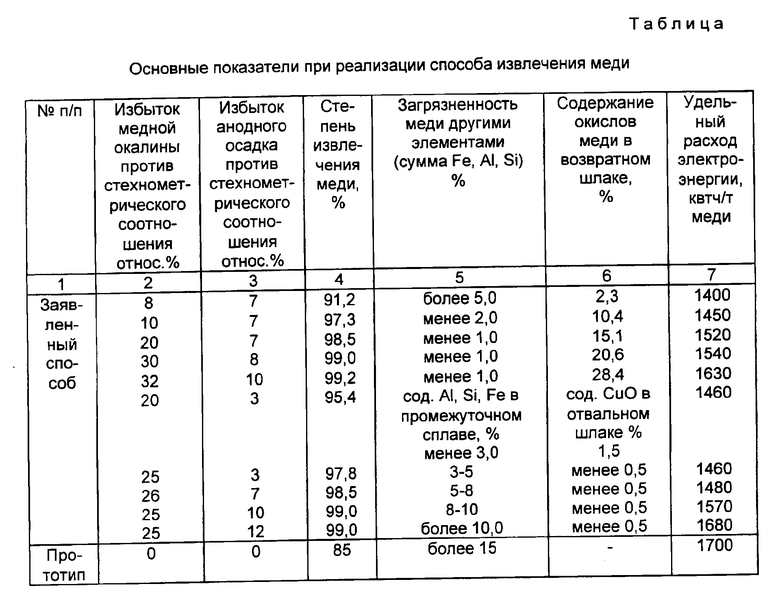

В электропечь загружали измельченные и смешанные анодный осадок состава: AI 43,3%; Cu 30,4%; Si 14,9%; Fe 10,2% и медную окалину при соотношении компонентов, соответствующих избытку окалины 8 - 32% против стехиометрического для полного "срабатывания" алюминия, кремния и железа в качестве восстановителей окислов меди из окалины (таблица).

В качестве флюса использовали известь в количестве 30 - 60% от веса анодного осадка. После полного расплавления материалов и перемешивания расплава шлак, содержащий медь, сливали в ковш, а полученную медь разливали в слитки. Медьсодержащий шлак (15 - 20% CuO) заливали обратно в электропечь и присаживали кусковый анодный осадок из расчета избытка алюминия и кремния на 3 - 12% против стехиометрического соотношения для полного восстановления окислов меди из возвращенного в печь шлака. Одновременно с анодным осадком добавляли известь в количестве 20 - 50% от количества осадка. После полного расплавления материалов и перемешивания сливали бедный шлак как отвальный. На оставшийся промежуточный сплав задавали измельченную смесь материалов: анодный осадок, окалину и известь. Соотношение материалов соответственно таковому для первого периода ведения плавки.

После полного расплавления материалов медьсодержащий шлак сливали в ковш, а полученную медь разливали в слитки. В последующем все операции повторялись.

Проведена проплавка медьсодержащих материалов по известному способу без учета превышения стехнометрического соотношения используемых материалов. Технико-экономические показатели указанного способа значительно хуже. Технологический процесс нестабилен, длителен по времени.

Таким образом экспериментальные данные, полученные по результатам полупромышленных плавок, подтверждают достижение поставленной задачи за счет использования заявленных новых существенных признаков технологического процесса, порядка их выполнения в одном цикле.

Реализация предлагаемого способа осуществляется на существующем металлургическом оборудовании при использовании техногенных отходов металлургии цветных и черных металлов.

Источник информации

1. Авт. свидетельство N 644858.

2. Авт. свидетельство N 1321766.

3. Патент N 2061069.

4. Авт. свидетельство N 1625896.

5. Патент N 2067128.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ ОТХОДОВ ПИРОМЕТАЛЛУРГИЧЕСКИМ МЕТОДОМ | 1997 |

|

RU2124059C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОВОЙ МЕДИ СПЛАВЛЕНИЕМ ЦЕМЕНТНЫХ МЕДЕСОДЕРЖАЩИХ ОСАДКОВ С МЕДНЫМ ШТЕЙНОМ | 2013 |

|

RU2556950C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩЕГО СЫРЬЯ | 2001 |

|

RU2205884C1 |

| КОМПЛЕКСНЫЙ МАТЕРИАЛ | 1999 |

|

RU2167207C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2441081C1 |

| СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ МЕДИ | 2009 |

|

RU2391420C1 |

| СПОСОБ РАФИНИРОВАНИЯ ФЕРРОСИЛИЦИЯ ОТ АЛЮМИНИЯ | 1994 |

|

RU2066691C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ШЛАКОВ МЕДЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2195508C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СМЕШАННОГО МЕДЬСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2081195C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ АНОДНОГО ОСАДКА ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2001 |

|

RU2232199C2 |

Способ может быть использован при переработке медьсодержащих техногенных отходов с извлечением черновой меди. Пирометаллургическим методом проплавляют медную окалину и анодный осадок, вводимые с избытком против стехиометрического соотношения друг к другу в определенные периоды технологического цикла. Способ можно осуществлять в непрерывном цикле с периодическим выпуском качественной черновой меди в слитке со степенью извлечения меди из техногенных материалов до 99%, повышается степень извлечения качественной меди без увеличения энергозатрат, 2 з.п. ф-лы, 1 табл.

| СПОСОБ ПЛАВКИ МЕДНЫХ СПЛАВОВ | 1993 |

|

RU2067128C1 |

| US 4581064 A, 08.04.96 | |||

| US 4802916A, 07.02.89 | |||

| US 5217527A, 08.06.93 | |||

| УЗКОПОЛОСНЫЙ LC-ФИЛЬТР | 2013 |

|

RU2536392C2 |

| ДОЖДЕВАЛЬНАЯ МАШИНА (ВАРИАНТЫ) | 2015 |

|

RU2619292C2 |

| Железнодорожный костыльный молоток | 1925 |

|

SU1601A1 |

Авторы

Даты

1998-07-27—Публикация

1997-05-28—Подача