ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к сверхпроводящему тонкопленочному материалу и способу получения сверхпроводящего тонкопленочного материала, например, сверхпроводящему тонкопленочному материалу, обладающему превосходной сверхпроводимостью и способу получения сверхпроводящего тонкопленочного материала.

УРОВЕНЬ ТЕХНИКИ

Как проиллюстрировано на фиг.5, сверхпроводящий тонкопленочный материал традиционно формируют из промежуточного слоя 102, ламинированного на подложке 101, и сверхпроводящего слоя 103, затем осажденного на промежуточный слой 102. Для придания такому сверхпроводящему тонкопленочному материалу 100 высокой сверхпроводимости, например, в выложенном японском патенте №11-53967 (патентный документ 1) описан материал на основе ориентированных поликристаллов с ориентированным поликристаллическим промежуточным слоем. Следует отметить, что на фиг.5 представлен вид в поперечном разрезе, иллюстрирующий традиционный сверхпроводящий тонкопленочный материал.

В вышеупомянутом патентном документе 1 описан способ, согласно которому промежуточный слой формируют на подложке с ориентацией кристаллов на ее поверхности с последующим формированием на нем сверхпроводящего слоя с целью улучшения ориентации сверхпроводящего слоя.

Патентный документ 1: Выложенный японский патент №11-53967.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

Однако в материале на основе ориентированных поликристаллов, описанном в вышеупомянутом патентном документе 1, может произойти реакция диффузии элементов, т.е. составные элементы сверхпроводящего слоя могут диффундировать в сторону подложки, в то время как составные элементы подложки могут диффундировать в сторону сверхпроводящего слоя, поскольку сверхпроводящий слой наносят с использованием термической реакции. Когда составные элементы подложки вступают в контакт со сверхпроводящим слоем за пределами промежуточного слоя, они проявляют тенденцию к взаимодействию со сверхпроводящими элементами, из которых состоит сверхпроводящий слой, являясь, таким образом, причиной более низкой сверхпроводимости.

Поэтому настоящее изобретение предназначено для решения вышеупомянутой проблемы, и его целью является разработка сверхпроводящего тонкопленочного материала, обеспечивающего высокую сверхпроводимость путем предотвращения реакции диффузии элементов, а также способа получения такого сверхпроводящего тонкопленочного материала.

СПОСОБЫ РЕШЕНИЯ ПОСТАВЛЕННЫХ ЗАДАЧ

Авторы данного изобретения установили, что толщина промежуточного слоя является причиной нежелательного развития реакции диффузии элементов в сверхпроводящем тонкопленочном материале. Составные элементы подложки достигают сверхпроводящего слоя за пределами промежуточного слоя, вызывая нежелательную реакцию диффузии элементов между ними в том случае, если промежуточный слой имеет недостаточную толщину. Авторы данного изобретения усердно работали над задачей по предотвращению такой реакции диффузии элементов и, в конце концов, определили толщину пленки промежуточного слоя, необходимую для предотвращения реакции диффузии элементов.

Сверхпроводящий тонкопленочный материал согласно настоящему изобретению включает подложку, промежуточный слой и сверхпроводящий слой. Один или, по меньшей мере, два слоя составляют промежуточный слой, сформированный на подложке, толщиной не менее 0,4 µм. Сверхпроводящий слой формируют на промежуточном слое.

В соответствии со сверхпроводящим тонкопленочным материалом согласно настоящему изобретению диффузия элементов между подложкой и сверхпроводящим слоем может быть предотвращена наличием промежуточного слоя толщиной не менее 0,4 µм. Таким образом, ухудшение сверхпроводимости сформированного сверхпроводящего слоя может быть предотвращено, позволяя получать сверхпроводящий тонкопленочный материал с высокой сверхпроводимостью.

Материал для формирования промежуточного слоя в вышеупомянутом сверхпроводящем тонкопленочном материале предпочтительно представляет собой оксид, имеющий кристаллическую структуру, по меньшей мере, одного из видов галита, флюорита, перовскита и пирохлора.

Такие материалы для промежуточного слоя проявляют меньшую тенденцию к развитию реакции диффузии элементов со сверхпроводящим слоем даже при контакте промежуточного слоя со сверхпроводящим слоем, поскольку их способность к реакции со сверхпроводящим слоем является очень низкой.

Материал для формирования подложки в вышеупомянутом сверхпроводящем тонкопленочном материале предпочтительно представляет собой ориентированный металл, в то время как материал для формирования промежуточного слоя включает, по меньшей мере, одно из следующих соединений: стабилизированный иттрием цирконий, оксид церия, оксид магния и титанат стронция.

Таким образом, реакция диффузии элементов между подложкой и сверхпроводящим слоем может быть подавлена в том случае, если для подложки используют ориентированный металл отличного качества.

Способ получения сверхпроводящего тонкопленочного материала согласно настоящему изобретению относится к способу получения вышеупомянутого сверхпроводящего тонкопленочного материала, включая стадии получения подложки, формирования промежуточного слоя, состоящего из одного слоя или, по меньшей мере, двух слоев на подложке, и формирования сверхпроводящего слоя. На стадии формирования сверхпроводящего слоя сверхпроводящий слой формируют на промежуточном слое, по меньшей мере, одним из способов парового и жидкостного осаждения.

Согласно способу получения сверхпроводящего тонкопленочного материала согласно настоящему изобретению, сверхпроводящий слой с поверхностью, имеющей отличную ориентацию кристаллов, равно как и гладкость, может быть сформирован на стадии формирования сверхпроводящего слоя. Следовательно, может быть получен сверхпроводящий тонкопленочный материал с хорошей сверхпроводимостью, имеющий большую величину критического тока и высокую критическую плотность тока.

ЭФФЕКТИВНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии со сверхпроводящим тонкопленочным материалом согласно настоящему изобретению получение промежуточного слоя толщиной не менее 0,4 µм, достаточного для предотвращения реакции диффузии элементов, обеспечивает достижение высокой сверхпроводимости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

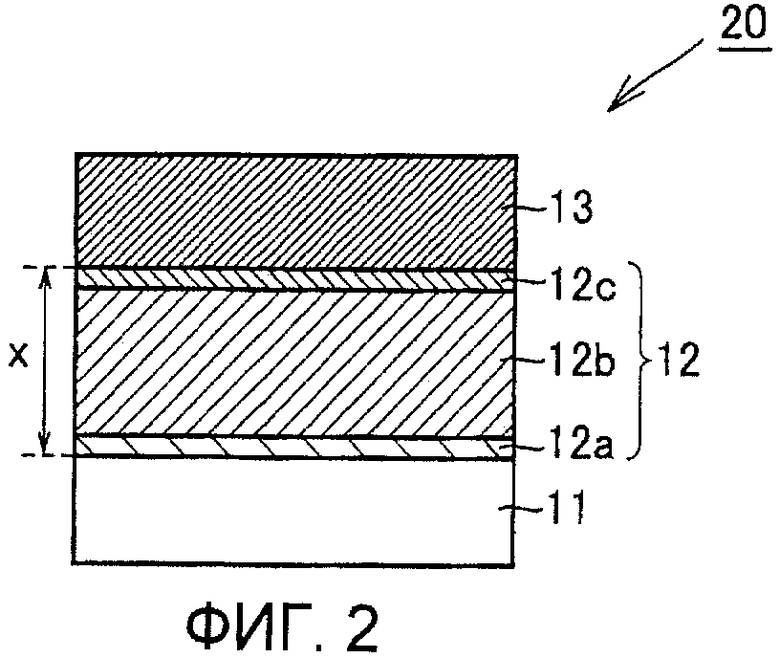

Фиг.1 представляет вид в поперечном сечении, иллюстрирующий сверхпроводящий тонкопленочный материал согласно одному из вариантов осуществления данного изобретения.

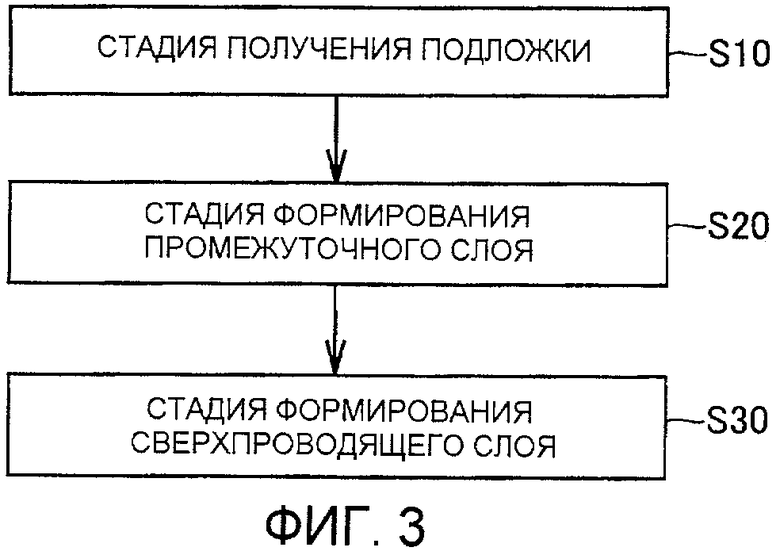

Фиг.2 представляет вид в поперечном сечении, иллюстрирующий другой пример сверхпроводящего тонкопленочного материала согласно одному из вариантов осуществления данного изобретения.

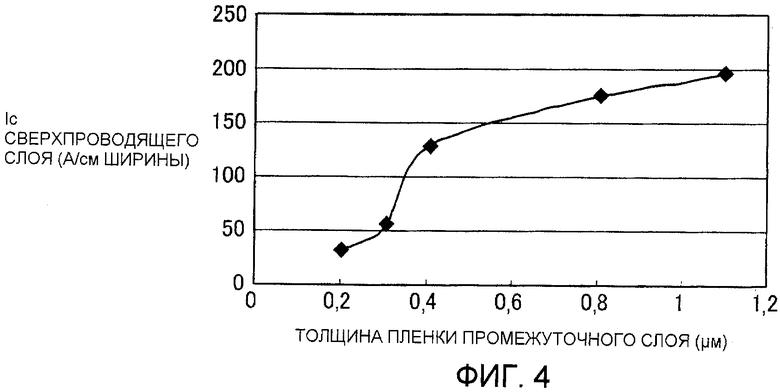

На фиг.3 представлена технологическая схема, иллюстрирующая способ получения сверхпроводящего тонкопленочного материала согласно одному из вариантов осуществления данного изобретения.

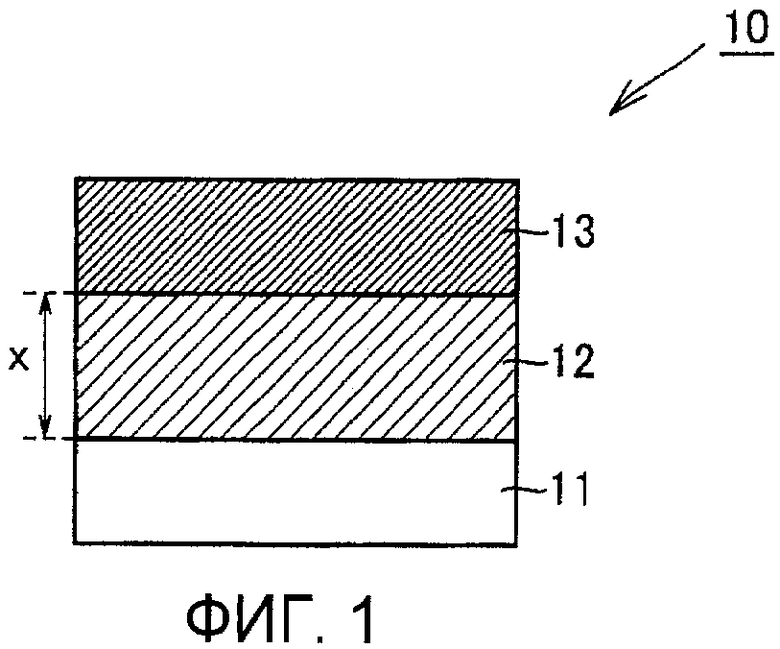

На фиг.4 представлена величина критического тока сверхпроводящего тонкопленочного материала согласно одному из примеров данного изобретения.

Фиг.5 представляет вид в поперечном сечении, иллюстрирующий известный сверхпроводящий тонкопленочный материал.

ЦИФРОВЫЕ ОБОЗНАЧЕНИЯ

10 - Сверхпроводящий тонкопленочный материал, 11 - подложка, 12 - промежуточный слой, 12а - первый слой, 12b - второй слой, 12с - третий слой, 13 - сверхпроводящий слой.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Один из вариантов осуществления настоящего изобретения описан ниже со ссылкой на чертежи. Одинаковые или соответствующие элементы имеют одинаковые номера позиций. Их обозначения и функции также являются одинаковыми. Поэтому их подробное описание не повторяется.

Фиг.1 представляет вид в поперечном сечении, иллюстрирующий сверхпроводящий тонкопленочный материал согласно одному из вариантов осуществления данного изобретения. Далее сверхпроводящий тонкопленочный материал согласно одному из вариантов осуществления данного изобретения описан со ссылкой на фиг.1.

Как проиллюстрировано на фиг.1, сверхпроводящий тонкопленочный материал 10 согласно данному варианту включает подложку 11, промежуточный слой 12, состоящий из одного слоя или по меньшей мере двух слоев и сформированный на подложке 11, и сверхпроводящий слой 13, сформированный на промежуточном слое 12. Промежуточный слой 12 имеет толщину не менее 0,4 µм.

Более конкретно, формирующий подложку 11 материал предпочтительно представляет собой металл. Более предпочтительно, подложка 11 представляет собой подложку из ориентированного металла. Следует отметить, что под подложкой из ориентированного металла подразумевается подложка, в которой ориентация кристаллов является равномерной относительно двухосных направлений в плоскости на поверхности подложки. В качестве подложки из ориентированного металла соответствующим образом может быть использован сплав, состоящий из двух или более металлов, таких как, например, Ni (никель), Сr (хром), Мn (марганец). Со (кобальт), Fe (железо), Pd (палладий), Сu (медь), Аg (серебро) и Аu (золото). Данные металлы могут быть также ламинированы другими металлами или сплавами. Например, могут быть также использованы сплавы, такие как SUS, представляющий собой высокопрочный материал. Следует отметить, что материал подложки 11 конкретно не ограничен вышеперечисленными металлами, при этом, например, могут быть также использованы материалы, отличные от металла.

Подложка 11 может иметь толщину 50-200 µм и удлиненную форму в виде ленты.

Толщина х промежуточного слоя 12 составляет не менее 0,4 µм. Толщина х предпочтительно составляет не менее 0,8 µм, более предпочтительно, не менее 1,1 µм. В том случае, если толщина у промежуточного слоя 102 является такой же небольшой, как и толщина известного сверхпроводящего тонкопленочного материала 100, представленного на фиг.5, может произойти реакция диффузии элементов, т.е. составляющие подложку 101 элементы движутся по направлению к сверхпроводящему слою 103, а составляющие сверхпроводящий слой 103 элементы движутся по направлению к подложке 101. Авторы данного изобретения установили, что промежуточный слой 12 должен иметь толщину не менее 0,4 µм для предотвращения реакции диффузии элементов. Иными словами, реакция диффузии элементов может быть предотвращена в том случае, если толщина х промежуточного слоя 12 составляет не менее 0,4 µм, в результате чего может быть достигнута высокая сверхпроводимость. В том случае, если толщина х составляет не менее 0,8 µм, реакция диффузии элементов может быть предотвращена на более высоком уровне, а в том случае, если толщина х составляет не менее 1,1 µм, реакция диффузии элементов может быть предотвращена на еще более высоком уровне.

Материал для формирования промежуточного слоя 12 предпочтительно представляет собой оксид, имеющий кристаллическую структуру, по меньшей мере, одного из видов галита, флюорита, перовскита и пирохлора. Примеры оксида, имеющего такую кристаллическую структуру, включают: оксиды редкоземельных элементов, такие как оксид церия (СеO2), оксид гольмия (Но2О3), оксид иттрия (Y2О3) и оксид иттербия (Yb2О3); стабилизированный иттрием диоксид циркония (YSZ); оксид магния (МgО); титанат стронция (SrТiO3); BZO (ВаZrО3); оксид алюминия (Аl2O3) и соединение Ln-M-O (Ln представляет собой один или более лантаноидов, М представляет собой один или более элементов, выбранных из Sr, Zr и Ga, а О представляет собой кислород). В частности, стабилизированный иттрием цирконий (YSZ), оксид церия (СеO2), оксид магния (МgО), титанат стронция (SrTiО3) и т.п. могут быть соответствующим образом использованы в качестве материала для формирования промежуточного слоя 12 с точки зрения постоянной кристаллов и ориентации кристаллов. Такие материалы обладают очень низкой способностью к взаимодействию со сверхпроводящим слоем 13 таким образом, что они не ухудшают сверхпроводимость сверхпроводящего слоя 13 даже на границе контакта, содержащей такие материалы промежуточного слоя 12 со сверхпроводящим слоем 13. В частности, при использовании металла в качестве материала для получения подложки 11 разница между подложкой 11, имеющей кристаллическую ориентацию на своей поверхности, и сверхпроводящим слоем 13 уменьшается, таким образом, предотвращая истечение атомов металла из подложки 11, состоящей из ориентированного металла с ориентацией кристаллов на ее поверхности, в сверхпроводящий слой 13 в условиях формирования сверхпроводящего слоя 13 при высокой температуре. Следует отметить, что материал для формирования промежуточного слоя 12 не ограничивается вышеупомянутыми материалами.

Более того, промежуточный слой 12 предпочтительно имеет хорошую ориентацию кристаллов. Вышеупомянутые материалы являются примерами таких материалов, имеющих хорошую ориентацию кристаллов.

Как показано на фиг.2, промежуточный слой 12 может состоять из нескольких слоев. В том случае, если промежуточный слой 12 состоит из нескольких слоев, общая толщина каждого слоя входит в толщину х промежуточного слоя 12, которая также должна составлять не менее 0,4 µм. Следует отметить, что фиг.2 представляет вид в поперечном сечении, иллюстрирующий другой пример сверхпроводящего тонкопленочного материала согласно одному из вариантов осуществления настоящего изобретения.

В том случае, когда промежуточный слой 12 состоит из нескольких слоев, каждый слой, входящий в промежуточный слой 12, может быть сформирован из различных материалов. Например, как показано на фиг.2, промежуточный слой 12 может состоять из трех слоев: первого слоя 12а, второго слоя 12b и третьего слоя 12с. В данном случае первый слой 12а предпочтительно сформирован на подложке 11 в виде слоя затравочного кристалла, служащего в качестве ядра роста кристаллов. Второй слой 12b предпочтительно сформирован на первом слое 12а в виде предотвращающего диффузию слоя, предотвращающего реакцию диффузии элементов. Третий слой 12с предпочтительно сформирован в виде согласующего параметры решетки слоя для подгонки размера решетки к размеру сформированного на нем сверхпроводящего слоя 13. Следует отметить, что оксид церия, например, может быть использован соответствующим образом для получения слоя затравочного кристалла. Стабилизированный иттрием диоксид циркония, например, соответствующим образом используют для получения предотвращающего диффузию слоя. Оксид церия, например, соответствующим образом используют для получения согласующего параметры решетки слоя.

Промежуточный слой 12 конкретно не ограничен упомянутыми тремя слоями и может включать любое количество слоев, например, два, не менее четырех или, как показано на фиг.1, один слой. В том случае, если промежуточный слой состоит из одного или двух слоев, предпочтительно, чтобы такой слой (слои) служил(и) в качестве слоя затравочного кристалла, предотвращающего диффузию слоя и согласующего параметры решетки слоя.

Следует отметить, что уровень несовпадения решетки промежуточного слоя 12 и сверхпроводящего слоя 13 предпочтительно не должен превышать 10%, а уровень несовпадения решетки промежуточного слоя 12 и подложки 11 также не должен превышать 10%.

Предпочтительно, чтобы поверхность промежуточного слоя 12, на котором формируют сверхпроводящий слой 13, была плоской. Например, шероховатость промежуточного слоя 12 предпочтительно составляет 10 нм или менее.

Несмотря на то что материал для формирования сверхпроводящего слоя 13 конкретно не ограничен, предпочтительным является, например, использование сверхпроводника RE-123. Следует отметить, что сверхпроводник RE-123 представляет собой сверхпроводник формулы РЕВа2Сu3Оу (y равен величине между 6 и 8, более предпочтительно, приблизительно 7, RE представляет собой редкоземельный элемент, такой как иттрий, Gd, Sm или Но). Такое формирование промежуточного слоя 12 и сверхпроводящего слоя 13 на подложке 11, состоящей из гибкого металла, способно обеспечить получение сверхпроводящего тонкопленочного материала с большой величиной критического тока и высокой критической плотностью тока. Толщина сверхпроводящего слоя 13 может, например, составлять от 0,2 µм до 5 µм.

При использовании сверхпроводящего тонкопленочного материала, например, в качестве сверхпроводящего проволочного материала, на сверхпроводящем слое 13 может быть сформирован стабилизированный Аg (серебро) слой или стабилизированный Сu (медь) слой в качестве защищающего поверхность слоя или стабилизированного слоя (не показано) для защиты поверхности сверхпроводящего слоя 13.

На фиг.1 и 3 представлен способ получения сверхпроводящего тонкопленочного материала согласно одному из вариантов осуществления настоящего изобретения. Следует отметить, что на фиг.3 представлена технологическая схема, иллюстрирующая способ получения сверхпроводящего тонкопленочного материала согласно одному из вариантов осуществления настоящего изобретения.

Как показано на фиг.3, вначале осуществляют стадию получения подложки (S10). На данной стадии (S10) получают подложку 11, служащую в качестве основы для сверхпроводящего тонкопленочного материала. Материал для подложки 11 может представлять собой материал из ориентированного металла, такой как металлическая лента, изготовленная, например, из никеля.

Затем осуществляют стадию формирования промежуточного слоя 12 (S20). На данной стадии (S20) на полученной подложке 11 формируют промежуточный слой 12 таким образом, чтобы его толщина составляла не менее 0,4 µм. В качестве промежуточного слоя 12 может быть, например, использован оксид, оксид, имеющий кристаллическую структуру, такую как структура типа галита, флюорита, перовскита и пирохлора. На стадии (S20) может быть использован любой метод осаждения, такой как метод физического осаждения, включая метод осаждения при помощи импульсного лазера (способ PLD) и т.п.

Следует отметить, что на стадии (S20) первый слой 12а формируют на подложке 11, например, методом физического осаждения, второй слой 12b формируют на первом слое 12а, например, методом физического осаждения, а третий слой 12с формируют на втором слое 12b, например, методом физического осаждения, в соответствии с вышеописанной методикой, даже в том случае, когда, как показано на фиг.2, промежуточный слой 12 состоит из нескольких слоев.

Затем осуществляют стадию формирования сверхпроводящего слоя 13 на поверхности промежуточного слоя 12 (330). На данной стадии (S30) сверхпроводящий слой 13 формируют методом парового или жидкостного осаждения из паровой или жидкой фазы.

В качестве метода осаждения из паровой фазы могут быть, например, конкретно упомянуты метод лазерного осаждения, метод распыления, метод электронно-лучевого осаждения и т.п. В качестве метода жидкостного осаждения может быть, например, упомянут метод осаждения органического металла и т.п. При формировании сверхпроводящего слоя 13, по меньшей мере, одним из таких методов, как лазерное осаждение, распыление, электроннолучевое осаждение и осаждение органического металла, поверхность данного слоя может иметь высокую ориентацию кристаллов, а также гладкость.

На стадии (S30) при формировании сверхпроводящего слоя 13 предпочтительно устанавливают температуру от 600°С до 900°С. Даже при подобном формировании сверхпроводящего слоя 13 при такой высокой температуре реакция диффузии атомов между сверхпроводящим слоем 13 и подложкой 11 вряд ли возможна, потому что промежуточный слой 12 является достаточно толстым.

Следует отметить, что стадия выравнивания по выравниванию поверхностей подложки 11, промежуточного слоя 12 и сверхпроводящего слоя 13 может быть осуществлена после стадий (S10, 20, 30). Стадия выравнивания может быть осуществлена любым методом, таким как метод СМР (химическое механическое полирование), влажное травление, механическое полирование и т.п.

Сверхпроводящий тонкопленочный материал 10 может быть получен в результате осуществления описанных выше стадий (S10-S30).

Более того, при использовании сверхпроводящего тонкопленочного материала в качестве, например, сверхпроводящего проволочного материала, может быть осуществлена еще одна стадия, включающая формирование защищающего поверхность слоя (не показано) на поверхности сверхпроводящего слоя 13. На данной стадии, например, на сверхпроводящем слое 13 формируют защищающий поверхность слой, представляющий собой стабилизированный Аg слой.

Сверхпроводящий тонкопленочный материал 10 согласно данному варианту осуществления настоящего изобретения предотвращает реакцию диффузии элементов, в результате которой составляющие подложку 11 элементы движутся по направлению к сверхпроводящему слою 13, а составляющие сверхпроводящий слой 13 элементы движутся по направлению к подложке 11, поскольку, как указано выше, промежуточный слой 12 имеет толщину не менее 0,4 µм. Более того, сверхпроводящий тонкопленочный материал 10 согласно данному варианту служит для получения хорошей ориентации кристаллов, а также для предотвращения реакции диффузии элементов. Таким образом, сверхпроводящий тонкопленочный материал 10 способен обеспечить высокую сверхпроводимость, поскольку свойства сверхпроводящего слоя 13 не ухудшаются.

Пример 1

Для подтверждения эффективности сверхпроводящего тонкопленочного материала согласно настоящему изобретению были проведены следующие эксперименты. Иными словами, были получены сверхпроводящие тонкопленочные материалы с промежуточным слоем, имеющим толщину, указанную в таблице 1, согласно примерам 1-3 и сравнительным примерам 1 и 2, при этом были измерены их величины критического тока. Толщина пленки промежуточного слоя каждого сверхпроводящего тонкопленочного материала и полученная величина критического тока указаны в таблице 1.

Пример 1: Сверхпроводящий тонкопленочный материал

В примере 1 сверхпроводящий тонкопленочный материал получают в основном согласно способу получения вышеописанного варианта осуществления данного изобретения. А именно, вначале на стадии получения подложки (S10) получают подложку из Ni сплава. Затем на стадии формирования промежуточного слоя (S20) на подложке методом парового осаждения формируют промежуточный слой, состоящий из оксида металла. А именно, промежуточный слой состоит из трех слоев, и оксид церия формируют до толщины 0,1 µм в качестве слоя из затравочных кристаллов (первый слой) для выращивания кристаллов на подложке. Затем на слое из затравочных кристаллов формируют YSZ до толщины 0,2 µм в качестве предотвращающего диффузию слоя (второй слой), и оксид церия формируют до толщины 0,1 µм в качестве согласующего параметры решетки слоя (третий слой). Затем на стадии формирования сверхпроводящего слоя (S30) в качестве сверхпроводящего слоя методом лазерного осаждения наносят НоВа2Сu3Ох (НоВСО) таким образом, чтобы толщина его пленки составляла 0,8 µм. Таким образом, получают сверхпроводящий тонкопленочный материал согласно примеру 1.

Следует отметить, что толщина пленки промежуточного слоя, указанная в таблице 1, представляет собой общую толщину первого, второго и третьего слоев.

Пример 2: Сверхпроводящий тонкопленочный материал

Сверхпроводящий тонкопленочный материал в примере 2 имеет по существу такую же структуру, как и в примере 1, за исключением того, что толщина пленки промежуточного слоя в примере 2 равна 0,8 µм. А именно, промежуточный слой сверхпроводящего тонкопленочного материала в примере 2 включает слой из затравочных кристаллов (первый слой) толщиной 0,1 µм, предотвращающий диффузию слой (второй слой) толщиной 0,6 µм и согласующий параметры решетки слой (третий слой) толщиной 0,1 µм.

Пример 3: Сверхпроводящий тонкопленочный материал

Сверхпроводящий тонкопленочный материал в примере 3 имеет по существу такую же структуру, как и в примере 1, за исключением того, что толщина пленки промежуточного слоя в примере 3 равна 1,1 µм. А именно, промежуточный слой сверхпроводящего тонкопленочного материала в примере 3 включает слой из затравочного кристалла (первый слой) толщиной 0,1 µм, предотвращающий диффузию слой (второй слой) толщиной 0,9 µм и согласующий параметры решетки слой (третий слой) толщиной 0,1 µм.

Сравнительный пример 1: Сверхпроводящий тонкопленочный материал

Сверхпроводящий тонкопленочный материал в сравнительном примере 1 имеет по существу такую же структуру, как и в примере 1, за исключением того, что толщина пленки промежуточного слоя в сравнительном примере 1 составляет 0,2 µм. А именно, промежуточный слой сверхпроводящего тонкопленочного материала в сравнительном примере 1 включает слой из затравочных кристаллов (первый слой) толщиной 0,1 µм, предотвращающий диффузию слой (второй слой) толщиной 0 µм и согласующий параметры решетки слой (третий слой) толщиной 0,1 µм.

Сравнительный пример 2: Сверхпроводящий тонкопленочный материал

Сверхпроводящий тонкопленочный материал в сравнительном примере 2 имеет по существу такую же структуру, как и в примере 1, за исключением того, что толщина пленки промежуточного слоя в сравнительном примере 2 составляет 0,3 µм. А именно, промежуточный слой сверхпроводящего тонкопленочного материала в сравнительном примере 2 включает слой из затравочных кристаллов (первый слой) толщиной 0,1 µм, предотвращающий диффузию слой (второй слой) толщиной 0,1 µм и согласующий параметры решетки слой (третий слой) толщиной 0,1 µм.

РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ

Результаты измерений описанных выше величин критического тока сверхпроводящего тонкопленочного материала в примерах 1-3 и сравнительных примерах 1 и 2 представлены на фиг.4. На фиг.4 горизонтальная ось показывает толщину пленки промежуточного слоя (единица: µм), а вертикальная ось показывает величину критического тока (единица: А/см ширины) сверхпроводящего слоя.

Как очевидно из таблицы 1 и фиг.4, величина критического тока сверхпроводящего тонкопленочного материала в примерах 1-3, где толщина пленки промежуточного слоя равна 0,4 µм или более, составляет не менее 128 А/см ширины, подтверждая высокую сверхпроводимость. С другой стороны, величина критического тока в сравнительных примерах 1 и 2 является низкой из-за реакции диффузии элементов между сверхпроводящим слоем и подложкой, поскольку сверхпроводящий тонкопленочный материал в сравнительных примерах 1 и 2 имеет промежуточный слой толщиной менее 0,4 µм.

В соответствии с примерами согласно настоящему изобретению было установлено, что сверхпроводящий тонкопленочный материал согласно настоящему изобретению способен улучшать свойства сверхпроводящего слоя, такие как величина критического тока, в том случае, если толщина промежуточного слоя составляет не менее 0,4 µм.

Приведенные в данном описании варианты и примеры не должны рассматриваться во всех отношениях как ограничивающие, но как иллюстративные. Предполагается, что объем настоящего изобретения определен в прилагаемой формуле изобретения, а не в вышеприведенном описании, при этом данная формула изобретения включает все модификации, не нарушающие ее сущности и объема, и их эквиваленты.

Изобретение относится к сверхпроводящему тонкопленочному материалу и способу получения сверхпроводящего тонкопленочного материала. Предложенный материал имеет высокую сверхпроводимость, которая обеспечивается за счет предотвращения реакции диффузии составных элементов сверхпроводящего слоя. Сверхпроводящий тонкопленочный материал (10) включает подложку (11), промежуточный слой (12) с одним слоем или, по меньшей мере, двумя слоями, сформированными на подложке (11), и сверхпроводящий слой (13), сформированный на промежуточном слое (12). Промежуточный слой (12) имеет толщину не менее 0,4 µм и включает в себя первый слой в виде слоя затравочного материала, второй слой в виде предотвращающего диффузию слоя и третьего слоя в виде согласующего параметры решетки слоя, сформированных на упомянутой подложке. Материал для формирования промежуточного слоя (12) предпочтительно представляет собой оксид, имеющий кристаллическую структуру, по меньшей мере, одного из типа галита, типа флюорита, типа перовскита и типа пирохлора. Техническим результатом изобретения является повышение сверхпроводимости материала. 2 н. и 2 з.п. ф-лы, 5 ил., 1 табл.

1. Сверхпроводящий тонкопленочный материал (10, 20), включающий:

подложку (11);

промежуточный слой (12), включающий в себя первый слой в виде слоя затравочного кристалла, второй слой в виде предотвращающего диффузию слоя и третий слой в виде согласующего параметры решетки слоя, сформированных на упомянутой подложке; и

сверхпроводящий слой (13), сформированный на упомянутом промежуточном слое (12),

упомянутый промежуточный слой (12) имеет толщину не менее 0,4 мкм.

2. Сверхпроводящий тонкопленочный материал (10, 20) по п.1, в котором

материал для формирования упомянутого промежуточного слоя (12) представляет собой оксид, имеющий кристаллическую структуру, по меньшей мере, одного из типа галита, типа флюорита, типа перовскита и типа пирохлора.

3. Сверхпроводящий тонкопленочный материал (10, 20) по п.1, в котором

материал для формирования упомянутой подложки (11) представляет собой ориентированный металл, и

материал для формирования упомянутого промежуточного слоя (12) включает, по меньшей мере, одно из стабилизированного иттрием циркония, оксида церия, оксида магния и титаната стронция.

4. Способ получения сверхпроводящего тонкопленочного материала (10, 20) по п.1, включающего следующие стадии:

изготовление упомянутой подложки (11) (S10);

формирование промежуточного слоя (12), имеющего толщину не менее 0,4 мкм, причем стадия формирования промежуточного слоя включает формирование первого слоя в виде слоя затравочного кристалла на указанной подложке, формирование второго слоя в виде предотвращающего диффузию слоя на указанном первом слое и формирование третьего слоя в виде согласующего параметры решетки слоя на указанном втором слое; и

формирование упомянутого сверхпроводящего слоя (13) на упомянутом промежуточном слое (12), по меньшей мере, одним из методов (S30), таких как паровое и жидкостное осаждение.

| ТОНКОПЛЕНОЧНЫЙ МНОГОСЛОЙНЫЙ ЭЛЕКТРОД, СВЯЗАННЫЙ ПО ВЫСОКОЧАСТОТНОМУ ЭЛЕКТРОМАГНИТНОМУ ПОЛЮ, ВЫСОКОЧАСТОТНАЯ ЛИНИЯ ПЕРЕДАЧИ, ВЫСОКОЧАСТОТНЫЙ РЕЗОНАТОР, ВЫСОКОЧАСТОТНЫЙ ФИЛЬТР, ВЫСОКОЧАСТОТНЫЙ ПОЛОСОВОЙ РЕЖЕКТОРНЫЙ ФИЛЬТР И ВЫСОКОЧАСТОТНОЕ УСТРОЙСТВО | 1994 |

|

RU2139613C1 |

| СВЕРХПРОВОДЯЩИЙ КВАНТОВЫЙ ИНТЕРФЕРЕНЦИОННЫЙ ДАТЧИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2133525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПЛЕНОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2105083C1 |

| US 20060014304 A1, 01.19.2006 | |||

| JP 2005044636 A, 17.02.2005 | |||

| JP 2003322822 A, 14.11.2003 | |||

| JP 2003206134 A, 22.07.2003. | |||

Авторы

Даты

2010-07-27—Публикация

2007-04-20—Подача