Изобретение относится к пищевой промышленности, в частности к устройствам для дополнительной обработки жидких и полужидких шоколадных масс, а именно какао тертого, и может быть применено в других отраслях народного хозяйства (в химической, фармацевтической, строительной, лакокрасочной и т. д.).

Известно устройство для обработки шоколадных масс (а.с. СССР N 1102555, A 23 G 1/18, 1984), содержащее вертикальную емкость из двух полых цилиндров, соединенных между собой в нижней части. В каждом из цилиндров размещены перемешивающий вал с горизонтальными дисками и тела измельчения. Перемешивающие валы выполнены в виде полого усеченного конуса и установлены так, что коническая поверхность каждого вала направлена в сторону движения шоколадной массы.

Повышение производительности в данном устройстве достигается за счет отвода избытков тепла посредством пропускания хладоносителя через полый вал. Однако в этом устройстве стабилизация температурного режима помола достигается за счет усложнения конструкции, в частности увеличения толщины стенок полых дисков для повышения их износостойкости и надежности, увеличения пропускной способности хладоносителя (воды) для обеспечения необходимых условий теплообмена, поскольку в полых внутренних полостях образуются застойные водяные зоны, а также сложность исполнения запорных уплотнительных соединений, предотвращающих течь жидкого перерабатываемого продукта и хладоносителя.

Известно также устройство для обработки шоколадных масс (патент РФ N 2007094, A 23 G 1/18, 1994 г.), содержащее вертикальную емкость из двух полых пересекающихся вдоль оси цилиндров с размещенными в них перемешивающими валами и телами измельчения. Емкость снабжена охлаждающей рубашкой и системами загрузки и разгрузки продукта. Винтовые пластины обоих перемешивающих органов расположены в шахматном порядке. Снаружи емкости в средней ее части установлен прямоугольный электромагнит с секционной обмоткой управления. Электромагнит оснащен подковообразными полюсными наконечниками, расположенными диаметрально таким образом, что каждый из них перекрывает половину стенки емкости по окружности, при этом стенка выполнена из ферромагнитного материала.

Недостаток известного устройства заключается в том, что образование структурных построений тел измельчения достигается за счет дополнительных энергетических затрат и удорожания конструктивного исполнения устройства. При этом воздействие силовых электромагнитных полей, способствующих возникновению структурных образований, одновременно приводит к затормаживанию центробежного движения тел измельчения в массе продукта, что несколько снижает частоту их соударения и требует увеличения времени на обработку продукта, что снижает производительность устройства.

В основу изобретения поставлена задача создания такого устройства для обработки шоколадных масс, которые бы способствовало улучшению условий силового воздействия измельчающих тел на перерабатываемый продукт, выравниванию гранулометрического состава помола при повышении производительности и надежности работы устройства.

Поставленная задача решается тем, что в устройстве, содержащем вертикальную емкость из двух полых пересекающихся вдоль оси цилиндров с размещенными в них перемешивающими валами и телами измельчения, охватываемую охлаждающей рубашкой и снабженную системами загрузки и разгрузки продукта, каждый перемешивающий вал снабжен эксцентрично установленными дисками с одинаковым эксцентриситетом, причем два из них, расположенных в средней части вала, имеют одинаковое направление эксцентриситета, а размещенные ниже их диски установлены с равномерным изменением угла эксцентриситета в сторону вращения вала, при этом диски, размещенные выше средних дисков, установлены зеркально нижним.

Выполнение перемешивающих валов с эксцентрично установленными дисками и расположение их в нижней части с изменением углового положения эксцентриситета относительно дисков, находящихся в средней части, в сторону вращения вала образует из них винтовой порядок так, что при вращении вала создаются благоприятные условия подачи перерабатываемого продукта с телами измельчения к средней части емкости. Эксцентричные диски, размещенные выше средних и установленные зеркально нижним, повторяют винтовой порядок, но в обратном направлении, что способствует удержанию в средней части на подвергшихся помолу (раздавливанию) тяжелых частиц (крупин, гранул) перерабатываемого продукта, тел измельчения и подъему к верхней зоне емкости уже переработанного продукта тонкого гранулометрического состава.

В соответствии с одним из вариантов выполнения устройства система загрузки продукта снабжена стаканами, установленными в нижней части каждого из полых цилиндров и соединенных с патрубками подачи продукта, при этом внутри каждого стакана размещены закрытые гильзы, закрепленные на перемешивающих валах, на которых с зазором относительно гильз установлены диски, а свободные полости стаканов заполнены телами растирания.

Выполнение системы загрузки в виде стаканов и размещенных в них гильз на перемешивающих валах обеспечивает предварительную подготовку к тонкому помолу поступающего через патрубок грубоизмельченного и высоковязкого продукта, который, распределяясь среди тел растирания, находящихся в свободной полости и получающих движение качения от стенок вращающейся гильзы, подвергается предварительному растиранию и пластификации. Расположенные с зазором относительно гильз диски предотвращают разбрасывание тел растирания из стаканов в полость цилиндров.

В соответствии с другим вариантом выполнения устройства система разгрузки продукта выполнена в виде стакана с крышкой, установленного в верхней части емкости на оси между перемешивающими валами, при этом в нижней части стакана выполнены щели, а крышка стакана имеет несколько симметричных каналов, причем центр входного отверстия каждого канала находится на меньшем расстоянии от оси крышки, чем центр входного отверстия канала, при этом стакан с крышкой кинематически связаны с приводом, а каждый перемешивающий вал снабжен в верхней части по меньшей мере одной пластиной с отражателями тел измельчения.

Выполнение системы разгрузки в виде стакана со щелями, установленного между перемешивающими валами и оснащенного крышкой с симметричными наклонными каналами, обеспечивает эффективную фильтрацию продукта от мелких тел измельчения и быструю его разгрузку из верхней части емкости, что повышает производительность устройства. Использование на каждом валу пластин с отражателями выполняет одновременно две функции - отражение тел измельчения в зону интенсивного помола и улучшение условий загрузки стакана за счет создания центростремительного потока жидкого продукта.

В соответствии со следующим вариантом выполнения устройства в местах соединения полых цилиндров выполнены вертикальные хладоносительные каналы.

Выполнение вертикальных хладоносительных каналов в местах соединения полых цилиндров обеспечивает быструю подачу хладоносителя к близлежащей зоне интенсивного помола, что охлаждает перерабатываемую массу и поддерживает ее температуру в рекомендуемом технологическом режиме. Это способствует сохранению условий технологической вязкости перерабатываемого продукта, условий скольжения тел измельчения как по стенкам цилиндров, так и в среде, а также сохраняет кинематическую энергию движущихся тел и силы их соударения.

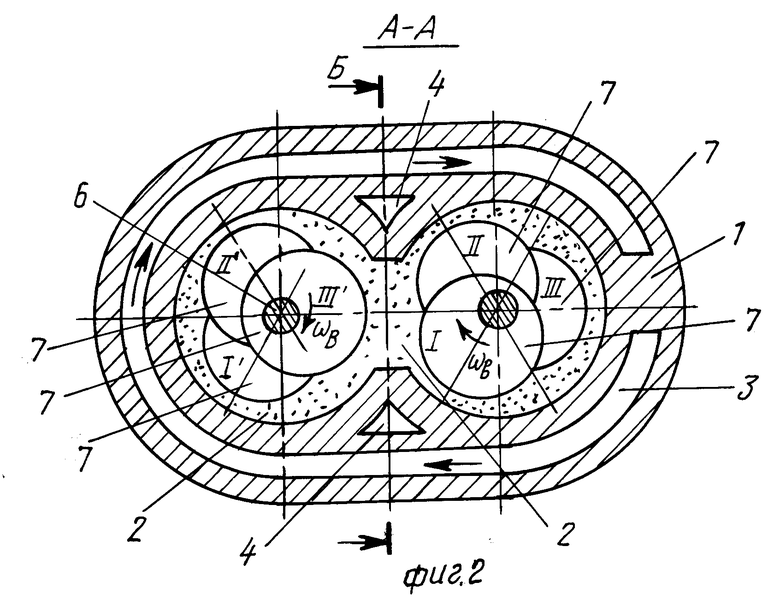

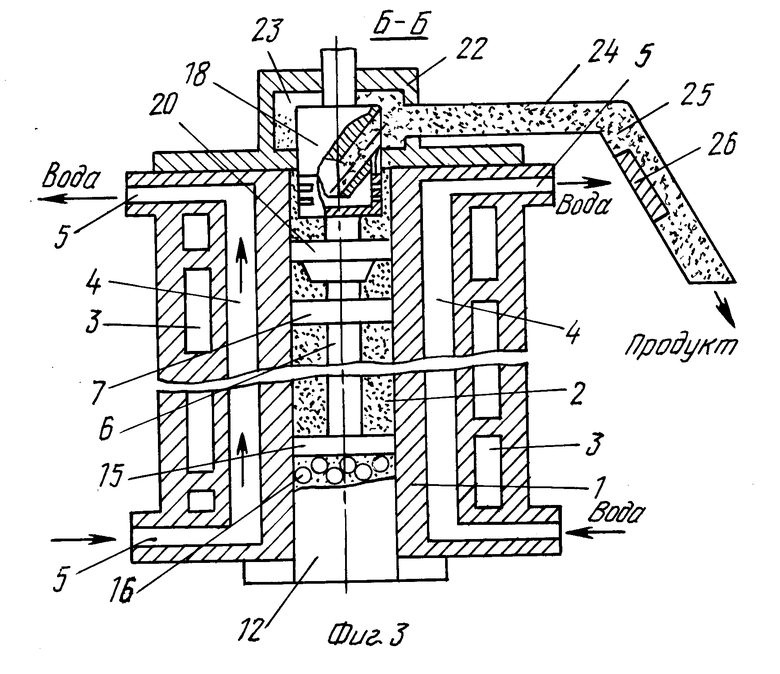

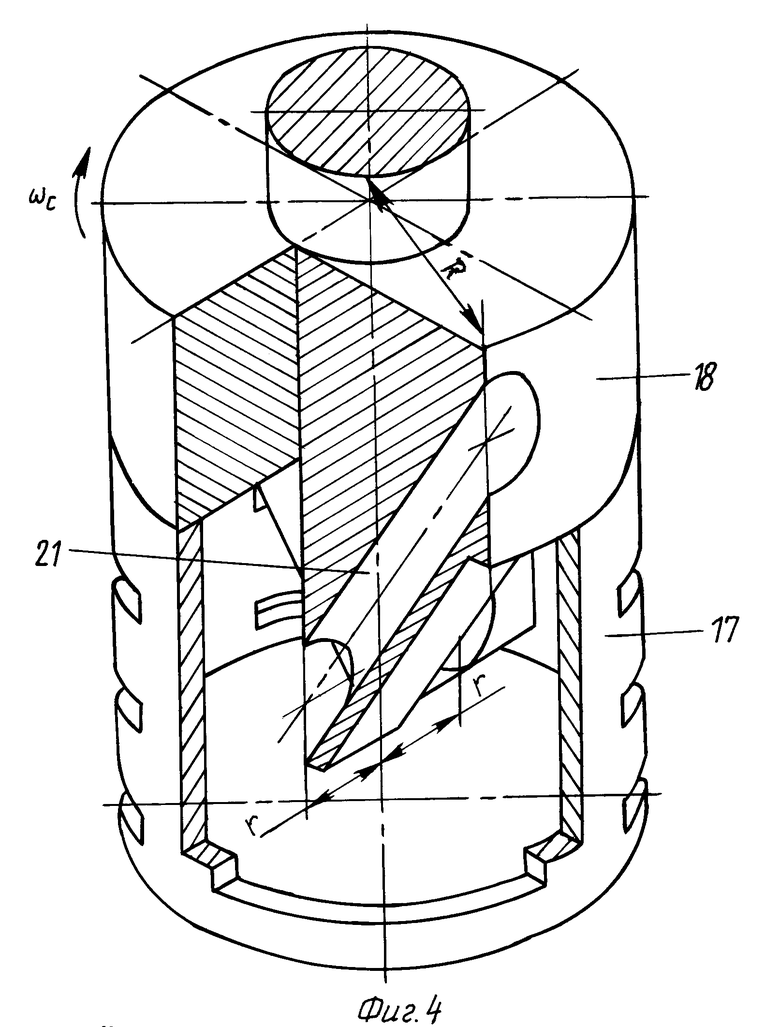

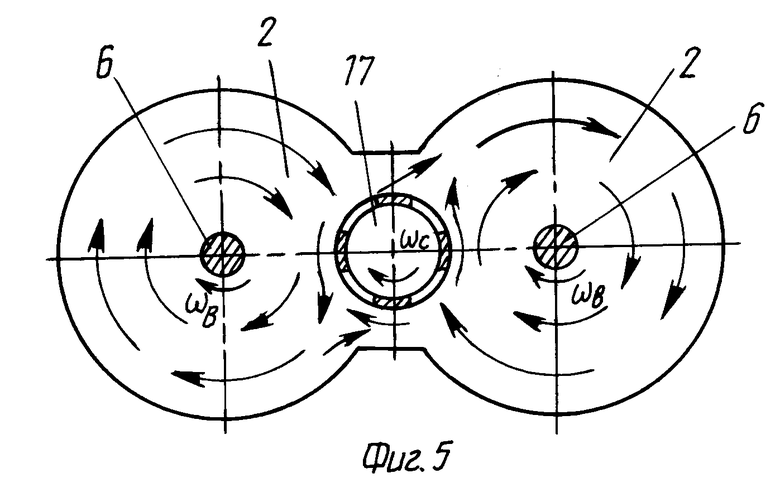

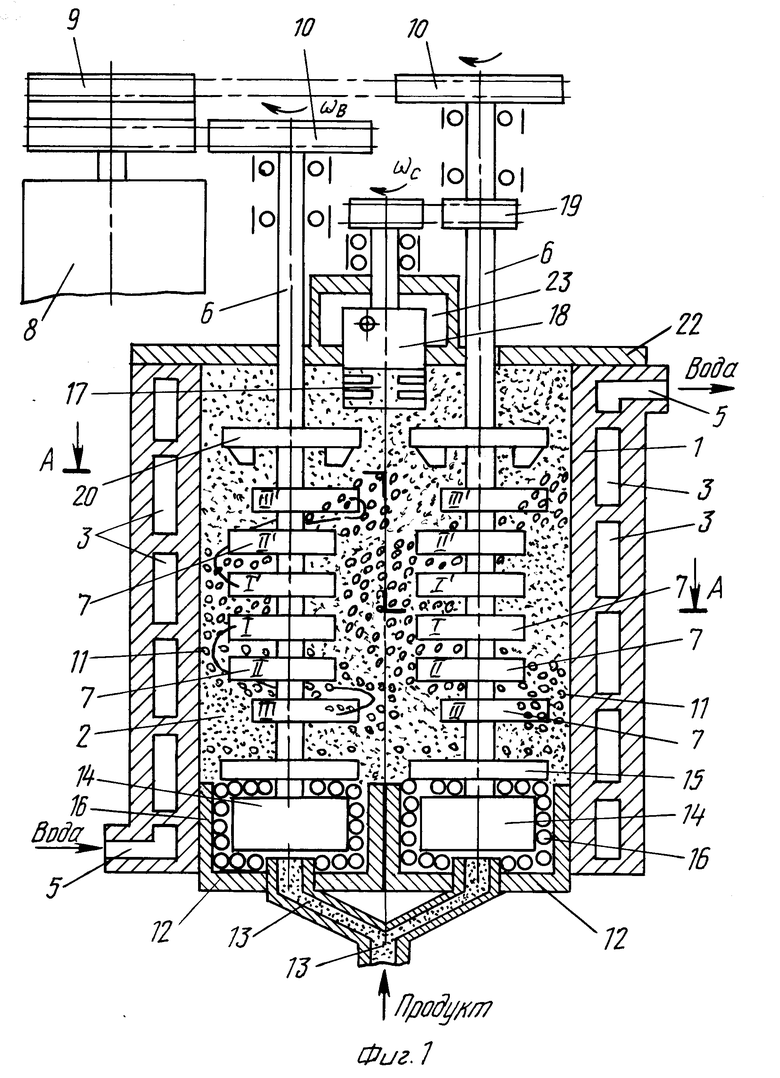

Сущность изобретения поясняется чертежами, где на фиг. 1 показано устройство для обработки шоколадных масс в разрезе, на фиг. 2 - расположение эксцентричных дисков на перемешивающих валах и хладоносительных каналов в поперечном сечении корпуса (разрез А-А на фиг. 1), на фиг. 3 показаны хладоносительные каналы и схема выхода продукта из зоны системы разгрузки (разрез Б-Б на фиг. 2), на фиг. 4 показан в аксонометрии стакан с крышкой системы разгрузки продукта, на фиг. 5 - схема образования в емкости потоков переработанного продукта в зоне системы разгрузки.

Устройство содержит корпус 1, выполненный, например, в виде двух полых пересекающихся вдоль оси цилиндров и образующих вертикальную емкость 2, имеющую, в частности, форму восьмерки.

Корпус оснащен охлаждающей рубашкой, выполненной в виде винтовых хладоносительных каналов 3, размещенных по всей высоте корпуса. В местах соединения полых цилиндров дополнительно выполнены вертикальные хладоносительные каналы 4. Каждый канал имеет патрубки 5 для подачи в стока хладоносителя. В емкости 2 в каждом полом цилиндре установлен перемешивающий вал 6. Каждый вал снабжен эксцентрично установленными дисками 7. Два диска 1, 1', расположенных в средней части каждого вала, имеют одинаковый эксцентриситет. Диски II, III, размещенные ниже средних дисков, установлены с равномерным изменением угла эксцентриситета по окружности в сторону вращения вала. Диски II', III', размещенные выше средних дисков, установлены зеркально нижним. Такое положение эксцентрично установленных дисков в совокупности является уравновешенным относительно центральной оси вала.

Привод валов 6 осуществляется от электродвигателя 8, например, посредством ременной передачи через ведущий 9 и ведомый 10 шкивы с частотой вращения вала ωв. Свободная полость емкости заполнена телами измельчения 11.

Система загрузки продукта содержит стаканы 12, размещенные в нижней части емкости, которые соединены с патрубками 13 подачи продукта. Внутри каждого стакана расположены закрытые гильзы 14, закрепленные на перемешивающих валах 6. На перемешивающих валах несколько выше гильз с зазором также установлены диски 15. Свободная полость стаканов заполнена телами растирания 16.

Система разгрузки продукта содержит стакан 17, оснащенный в нижней части щелями, с крышкой 18, приводимые в движение от одного из валов 6 посредством кинематической передачи, например, ременной со шкивами 19 с частотой вращения ωc. На перемешивающих валах 6 в их верхней части установлены пластины 20 с отражателями тел измельчения. Крышка 18 имеет несколько наклонных каналов 21, у которых центр входного отверстия расположен на меньшем расстоянии от оси крышки (r), чем центр выходного отверстия канала (R).

Емкость закрыта крышкой 22 с приемной камерой 23, выходное отверстие которой соединено с лотком 24 для стока продукта 25, оснащенным магнитом 26.

Устройство работает следующим образом.

Исходная смесь какао тертое в жидкой фазе подается насосом через трубопровод и патрубки 13 непрерывным потоком в полость стаканов 12. Жидкая масса тонким слоем распределяется между телами растирания 16, наружными стенками закрытых гильз 14, внутренними стенками стаканов 12, дисками 15 и обволакивает их поверхности. Приводимые в движение от электродвигателя 8 посредством ременной передачи и шкивов 9 и 10 перемешивающие валы 6 через гильзы 14 и диски 15 сообщают образовавшейся массе - телам растирания и исходной смеси энергию движения. Под действием сил трения и центробежных сил тела растирания совершают вращательные и поступательные движения, описывая в стаканах замкнутые кольцевые траектории. Здесь исходная масса, продвигаясь между телами растирания к внутренней полости емкости 2, истирается и расплющивается в результате взаимодействия растирающих тел между собой, а также с поверхностями гильз 14, дисков 15, стаканов 12.

Смесь, подвергшаяся раздавливанию и пластификации, поступает в емкость 2 через зазоры между дисками 15 и корпусом 1. Перерабатываемый продукт, двигаясь по окружности вдоль внутренних стенок цилиндров за счет силового воздействия от вращающихся дисков 15, равномерно распределяется в емкости, смешиваясь с телами измельчения 11, и входит в контакт с эксцентрично установленными дисками 7. От вращения эксцентрично установленных дисков, начиная с нижних III, возникают направленные силовые воздействия на измельчающие тела 11 как в виде сил трения и центробежных сил, так и с одновременным образованием волнообразных сил. Последующие эксцентричные диски II и I, расположенные с равномерным смещением эксцентриситета относительно диска III (на фиг. 1 и фиг. 2 приведен пример использования шести эксцентричных дисков), образуют свои волнообразные структуры и набегают на волны, которые уже образованы ниже. Такое расположение эксцентричных дисков создает условия образования в емкости восходящего потока по винтовой линии (на фиг. 1 показана прерывистая кривая, охватывающая диски III, II, I), что обеспечивает подъем к средней части тел измельчения. Диски, размещенные выше нижних, установлены зеркально им и образуют в емкости нисходящий поток. Такое положение эксцентрично установленных дисков способствует образованию интенсивной зоны помола в месте пересечения вдоль оси двух полых цилиндров и сосредоточению в ней основной интенсивно подвижной массы тел измельчения, смешанной с пластифицированной и частично раздавленной массой продукта, а также интенсифицирует их силовое воздействие между собой, выражающееся в механических связях в виде ударов, качения, скольжения, трения, сдвигов как между телами измельчения, так и с эксцентричными дисками валов и внутренними стенками емкости.

Продукт, подвергшийся тонкому помолу, поднимается по полости емкости к системе разгрузки. Здесь под воздействием отражателей, расположенных на пластинах 20, происходит отделение тел измельчения от продукта и отбрасывание их в зону действия эксцентричных дисков. Одновременно под действием центростремительных сил от вращения пластин 20 образуется вращательное движение продукта в каждом из цилиндров (показано стрелками на фиг. 5) емкости 2. Это создает условия продавливания продукта через щели стакана 17, расположенного над пластинами 20 в центре сопряжения двух цилиндров. За счет вращения стакана 17 со старостью ωc> ωв происходит отбрасывание мелких тел измельчения, достигших зоны разгрузки, при их соударении со стенками стакана. Продукт 25, попавший в емкость стакана 17, проходит через каналы 21 крышки 18 в приемную камеры 23 и отводится по лотку 24, оснащенному магнитом 26 для очистки от мелких металлических примесей. Оснащение крышки 18 каналами 21, центры входных отверстий которых расположены на меньшем расстоянии от оси крышки, чем центры выходных отверстий, при ее вращении со скоростью ωc обеспечивает разгрузку полости стакана 17.

Дополнительные вертикальные хладоносительные каналы 4 обеспечивают интенсивный отвод тепла, образующегося при измельчении, из зоны помола, чем создается необходимый температурный технологический режим работы.

Диски 7 перемешивающих валов 6 могут быть выполнены цилиндрическими, эллиптическими или любой другой формы, обеспечивающей интенсивное силовое воздействие в процессе работы на перерабатываемый продукт.

Заявляемое изобретение улучшает условия силового воздействия измельчающих тел на перерабатываемый продукт, повышает эффективность разрушения частиц продукта и выравнивает гранулометрический состав помола, повышает надежность и производительность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПОРОЖНЕНИЯ ЕМКОСТЕЙ | 1996 |

|

RU2108961C1 |

| НАСОС ВАКУУМНЫЙ ПЛАСТИНЧАТО-РОТОРНЫЙ | 2016 |

|

RU2610638C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2124550C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ (ЕГО ВАРИАНТЫ) | 2000 |

|

RU2164563C1 |

| Лабораторный мультиплатформенный газовихревой биореактор | 2021 |

|

RU2763318C1 |

| СТРУЙНО-РОТОРНАЯ ПОМОЛЬНАЯ КАМЕРА ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2001 |

|

RU2209674C2 |

| АГРЕГАТ ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2010 |

|

RU2454280C1 |

| УСТРОЙСТВО ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОБЕЗВОЖИВАНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ В ВАКУУМЕ | 1999 |

|

RU2150058C1 |

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ МОЛОКА И ДРУГИХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1999 |

|

RU2148314C1 |

| ГИДРОМОТОР ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ И УЗЕЛ УПЛОТНЕНИЯ ДЛЯ ЭТОГО ГИДРОМОТОРА | 1999 |

|

RU2167307C1 |

Устройство предназначено для производства жидких и полужидких шоколадных масс, в частности для обработки какао тертого. Устройство содержит вертикальную емкость из двух пересекающихся вдоль оси цилиндров с размещенными в них валами и телами измельчения. Каждый вал снабжен эксцентрично установленными дисками с одинаковым эксцентриситетом. Два диска, расположенных в средней части вала, имеют одинаковое направление эксцентриситета. Диски, размещенные ниже, установлены с равномерным изменением угла эксцентриситета по окружности в сторону вращения вала. Диски, установленные выше средних, установлены зеркально нижним. Устройство оснащено охлаждающей рубашкой. Система загрузки обеспечивает предварительную подготовку продукта к тонкому помолу. Система разгрузки предусматривает отделение тел измельчения от продукта. В устройстве улучшены условия силового воздействия измельчающих тел на перерабатываемый продукт, повышены надежность и производительность, выравнивается гранулометрический состав продукта. 3 з.п. ф-лы, 5 ил.

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШОКОЛАДНЫХ МАСС | 1992 |

|

RU2007094C1 |

| Устройство для приготовления шоколадных масс | 1982 |

|

SU1102555A1 |

| Прибор для перевода единиц одного наименования в другие | 1923 |

|

SU653A1 |

| Устройство для электрического видения на расстоянии | 1924 |

|

SU769A1 |

Авторы

Даты

1998-12-10—Публикация

1997-06-11—Подача