Изобретение относится к области машиностроения, в частности, касается конструкции гидромоторов внутреннего зацепления, которые, например, могут быть использованы в гидроприводах машин в качестве приводного или исполнительного силового органа. Известен гидромотор, описанный в SU, 519555 А, 30.07.1976, который содержит вращающийся корпус с внутренними зубьями и эксцентрично установленный в корпусе ротор с двумя зубчатыми венцами. Зубья внешнего зубчатого венца сопрягаются с зубьями корпуса, а зубья внутреннего зубчатого венца сопрягаются с шестерней вала и образуют с зубьями шестерни вала рабочие камеры переменного объема, распределители жестко связаны с валом и содержат аксиальные окна, в неподвижном валу выполнены два аксиальных канала подвода и отвода рабочей жидкости. При подаче жидкости в один из аксиальных каналов вала движение от ротора передается корпусу.

Недостатком описанного гидромотора является то, что его нельзя использовать как гидромотор с вращающимся валом, так как рабочая жидкость в рабочие камеры подается через неподвижный вал.

Другой наиболее близкой конструкцией является гидромотор, описанный в патенте МД 66, C2, F 04 C 1/08, 2/00, 30.09.1994, который содержит ротор и распределители, установленные на валу, как и в гидромоторе из US, 519555.

Этот гидромотор внутреннего зацепления содержит корпус с внутренними зубьями, эксцентрично установленный в корпусе ротор с двумя зубчатыми венцами, внешний из которых введен в зацепление с внутренними зубьями корпуса, а внутренний введен в зацепление с зубьями вал-шестерни, образующими в зоне зацепления с внутренними зубьями ротора рабочие камеры переменного объема, распределители, жестко связанные с валом-шестерней, в которой выполнены полости подвода и отвода рабочей жидкости, сообщенные магистралями с реверсивным распределительным узлом, при этом распределители выполнены с каналами сообщения рабочих камер переменного объема с полостями подвода и отвода рабочей жидкости.

В этом гидромоторе при одном направлении вращения вала жидкость к рабочим камерам переменного объема подводится через его внутреннюю полость, в которой развивается давление жидкости, равное рабочему давлению, а при реверсе (другом направлении вращения вала) жидкость подводится к рабочим камерам переменного объема через центральное отверстие вала. Внутренняя полость в этом случае находится под низким давлением, т.е. под давлением слива. При низком давлении во внутренней полости рабочее давление не допускается более 50 кг/см2, при превышении давления распределители упруго деформируются от действия давления жидкости в рабочих камерах, зазор между ротором и распределителем увеличивается, увеличиваются и перетечки жидкости, что приводит к низкому объемному КПД.

Поэтому этот гидромотор предназначен для использования его только при одном направлении вращения вала под нагрузкой, а при реверсе предназначен только для холостого хода.

Недостатком такого гидромотора является то, что его нельзя использовать для работы под нагрузкой при вращении вала в двух направлениях.

Наиболее близким к заявленному узлу уплотнения является узел уплотнения, содержащий упругодеформируемый кольцеобразный элемент, установленный в кольцевой проточке для охвата вала, при этом данный узел снабжен выполненной из фторопласта втулкой, плотно охватывающей вал и расположенной между валом и упругодеформируемым элементом, выполненным в виде резинового кольца (Уплотнения и уплотнительная техника. Справочник, Москва, Машиностроение, 1986, с. 171-173, рис. 4, 192).

Недостатком данного решения является ограниченность его применения - только для возвратно-поступательного и вращательного движения при давлении менее 1 Мпа. При более высоком давлении из-за низкого коэффициента трения фторопласта по резине вращается и фторопластовая втулка, что приводит к быстрому износу резинового кольца.

Настоящее изобретение направлено на решение технической задачи по исполнению гидромотора с распределением жидкости непосредственно ротором, т.е. так, как и в известном, но с вращающимся валом, и способным работать под нагрузкой как в одном, так и в другом направлениях вращения вала, причем внутренняя полость гидромотора находилась бы под давлением рабочей жидкости, которое развивается за счет утечек, как в планетарно-роторных гидромоторах, выпускаемых серийно и защищенных SU 1052708 и SU 1130696.

Достигаемый при этом технический результат заключается в улучшении эксплуатационных показателей гидромотора (повышение надежности и долговечности, снижение трудоемкости изготовления гидромоторов внутреннего зацепления), а также обеспечении равной работоспособности гидромотора при вращении вал-шестерни как в одном, так и в другом направлениях.

Указанный технический результат достигается тем, что гидромотор внутреннего зацепления, содержащий корпус с внутренними зубьями, эксцентрично установленный в корпусе ротор с двумя зубчатыми венцами, внешний из которых введен в зацепление с внутренними зубьями корпуса, а внутренний введен в зацепление с зубьями вал-шестерни, образующими в зоне зацепления с внутренними зубьями ротора рабочие камеры переменного объема, распределители, жестко связанные с валом-шестерней, в которой выполнены полости подвода и отвода рабочей жидкости, сообщенные магистралями с реверсивным распределительным узлом, при этом распределители выполнены с каналами сообщения рабочих камер переменного объема с полостями подвода и отвода рабочей жидкости, снабжен полой трубчатой гильзой, вал-шестерня выполнена полой, в полости вал-шестерни выполнены концентрические расточки, в которых неподвижно относительно вал-шестерни установлена указанная полая гильза с образованием внешней, образованной внешней поверхностью гильзы и поверхностями расточек, и внутренней, образованной полостью гильзы, концентрических полостей подвода и отвода рабочей жидкости, внешняя полость состоит из двух разделенных перегородкой, выполненной в полости вал-шестерни, и сообщенных между собой через отверстие в этой перегородке кольцевых камер, распределители расположены с двух сторон ротора, внутренняя полость подвода и отвода рабочей жидкости сообщена с каналами распределителей через отверстия, выполненные в боковой стенке полой гильзы, при этом полая гильза одним концом зафиксирована в уплотнениях в крышке гидромотора для сообщения внутренней полости гильзы с одним из каналов связи гидромотора с указанными магистралями, а одна из кольцевых камер в вал-шестерне сообщена с другим из каналов связи гидромотора с указанными магистралями через полость, образованную между внешней поверхностью гильзы и внутренней поверхностью втулки, охватывающей гильзу и зафиксированной в уплотнениях в корпусе и крышке гидромотора.

Для уменьшения утечек через уплотнения в режиме работы при высоких давлениях узел уплотнения для гидромотора содержит упругодеформируемый кольцеобразный элемент, установленный в кольцевой проточке корпуса или крышки гидромотора для охвата вала или трубчатой гильзы, при этом данный узел снабжен выполненной из фторопласта втулкой, плотно охватывающей вал или трубчатую гильзу и расположенной между валом или трубчатой гильзой, и упругодеформируемым элементом, выполненным в виде резинового кольца, при этом на внешней поверхности указанной втулки выполнены впадины, которые полностью или частично заполняются упругодеформируемым элементом для исключения проворачивания втулки относительно упругодеформируемого кольцеобразного элемента, установленного неподвижно.

Кроме того, втулка может быть выполнена в виде двух полуколец.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Гидромотор с распределением жидкости непосредственно ротором по сравнению с известными образцами обладает меньшей трудоемкостью изготовления и значительно большей эксплуатационной надежностью. Это достигается тем, что в валу выполнены концентрические расточки для образования двух концентрических полостей подвода и отвода жидкости, в расточках установлена неподвижная, относительно вала, полая гильза так, что снаружи гильзы образованы две кольцевые полости, сообщенные между собой отверстиями, выполненными в перегородке, сопряженной с гильзой.

Эти внешние полости сообщены с окнами распределителей и являются полостью подвода-отвода жидкости в рабочие камеры переменного объема, а второй полостью подвода-отвода жидкости является непосредственно внутренняя полость гильзы, которая также сообщена с окнами распределителей, обеспечивающими подвод жидкости в рабочие камеры переменного объема.

За счет того, что в гидромоторе с вращающимся валом при неподвижном корпусе роль золотника выполняет непосредственно кольцевой ротор, снижается количество подвижных звеньев и тем самым снижаются трудоемкость изготовления и повышается надежность.

Настоящее изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью признаков требуемого технического результата.

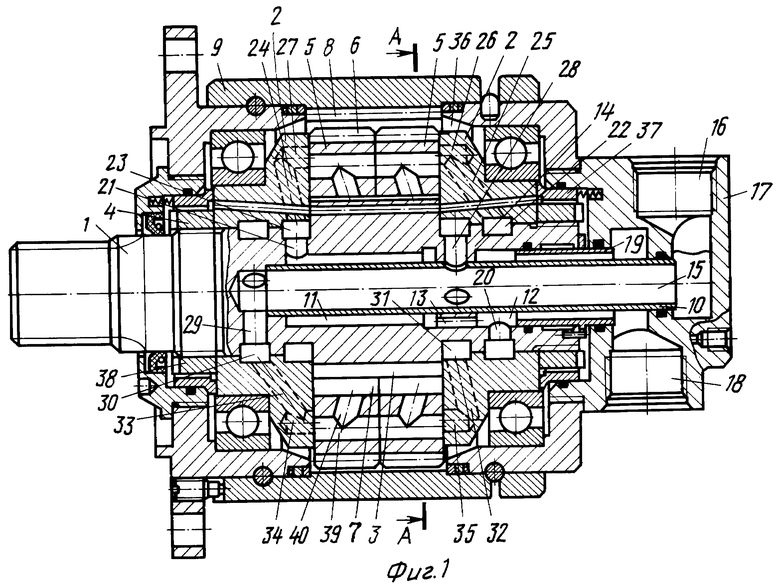

На фиг. 1 представлен продольный разрез гидромотора,

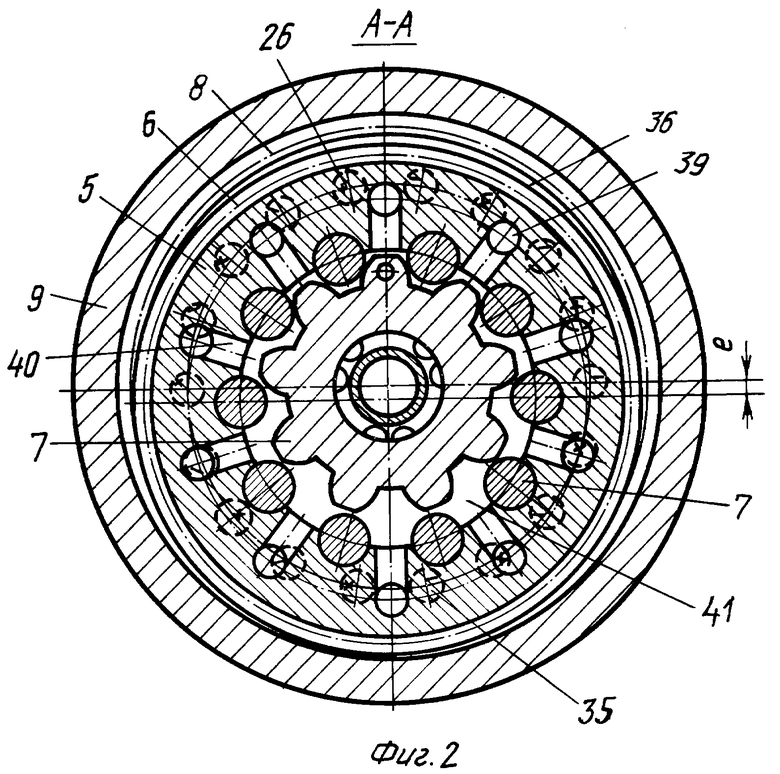

на фиг. 2 - разрез А-А на фиг. 1,

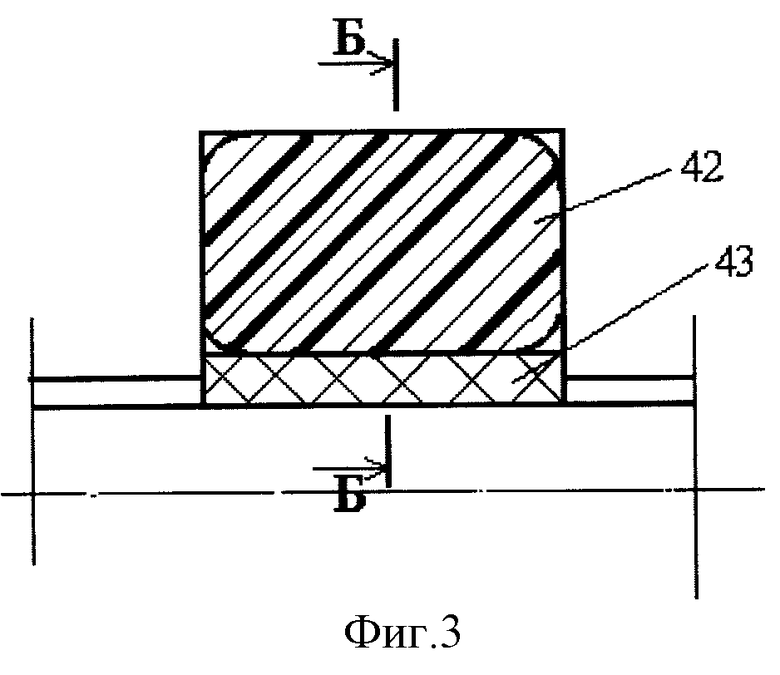

на фиг. 3 - узел уплотнения для гидромотора,

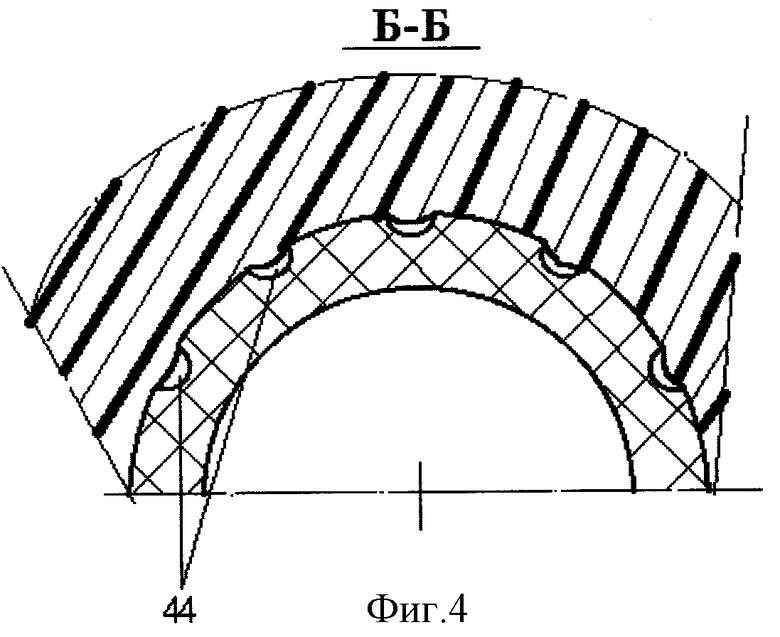

на фиг. 4 - разрез Б-Б на фиг. 3.

Гидромотор внутреннего зацепления (фиг. 1, 2) содержит вал-шестерню 1 и распределители 2, которые установлены на вал-шестерне 1 и поджаты с двух сторон к торцу зубчатого венца 3 вал-шестерни 1 гайками 4. Между распределителями 2 эксцентрично установлены два кольцевых ротора 5. Роторы 5 выполнены с двумя зубчатыми венцами: внешним 6 и внутренним 7, входящими в зацепление соответственно с неподвижным зубчатым венцом 8 корпуса 9 и с зубчатым венцом 3 вал-шестерни 1. В вал-шестерне гидромотора выполнены концентрические расточки, в которых неподвижно установлена полая трубчатая гильза 10, разделяющая общую полость расточки вала на две полости - внешнюю, состоящую из двух полостей (камер) 11 и 12, сообщенных между собой отверстиями 13, выполненными в перегородке 14 вал-шестерни 1, и внутреннюю полость 15 гильзы 10, сообщенную с отверстием 16 крышки 17 подвода-отвода рабочей жидкости.

Другое отверстие 18 крышки 17 посредством втулки 19, установленной неподвижно в вал-шестерне 1, сообщено с полостями 12 и 11, которые сообщены между собой через отверстия 13. Полости 11 и 12 посредством каналов 20 и 21 сообщены с кольцевыми полостями 22, 23, которые наклонными каналами 24, 25 распределителей 2 сообщены с аксиальными каналами 26, 27, обозначенными на фиг. 2 знаком "плюс". Внутренняя полость 15 гильзы 10 сообщена посредством каналов 28, 29 с кольцевыми полостями 30, 31, которые наклонными каналами 32, 33 распределителей 2 сообщены с аксиальными каналами 34, 35, обозначенными на фиг. 2 знаком "минус". Внутренняя полость 36 гидромотора герметизирована торцевыми уплотнениями с помощью букс 37, 38. Роторы 5 снабжены аксиальными каналами 39, которые посредством каналов 40 сообщены с полостями впадин зубчатого венца 7.

Гидромотор внутреннего зацепления работает следующим образом.

При передаче рабочей жидкости в полость 16 крышки 17 жидкость поступает во внутреннюю полость 15 гильзы 10, затем по каналам 28, 29 поступает в кольцевые полости 30,31 и по каналам 32, 33, 34, 35, 39, 40 поступает в одну половину рабочих камер 41 переменного объема. Под действием давления рабочей жидкости в рабочих камерах 41, расположенных с одной стороны плоскости симметрии, роторы 5 обкатываются одновременно по зубчатому венцу 8 корпуса 9 и по венцу 3, передавая вращение вал-шестерне 1. Отработанная рабочая жидкость из второй половины рабочих камер 41 вытесняется через каналы 40, 39, 26, 27, 24, 25 в кольцевые полости 22, 23 и каналы 20, 21 в полость 11, 12, а затем в отверстие 18 подвода-отвода рабочей жидкости. Во внутренней полости 36 гидромотора за счет утечек, которые не отводятся в дренаж, создается давление рабочей жидкости, близкое к рабочему давлению.

При подаче жидкости в отверстие 18 происходит реверсирование гидромотора.

В режиме работы при высоких давлениях в узлах уплотнений, как правило, выполненных из фторопластовой втулки, охватывающей вал и поджатой резиновым кольцом, создаются условия по наличию режима гидродинамического прижатия втулки или колец втулки к валу. При вращении вал захватывает втулки и заставляет вращаться вместе с ним и втулку. При вращении втулки, имеющей контактное взаимодействие с неподвижным резиновым кольцом, происходит повышенный износ резинового кольца и уменьшение давления прижатия втулок к валу, приводящие к появлению зазоров в узле уплотнения.

Для исключения утечек и повышения надежности и долговечности уплотнительных узлов согласно изобретению узел уплотнения (фиг. 3, 4) для гидромотора содержит упругодеформируемый кольцеобразный элемент 42, установленный в кольцевой проточке корпуса или крышки гидромотора для охвата вала или трубчатого элемента, установленного относительно корпуса или крышки с зазором. Узел также содержит выполненную из фторопласта втулку 43, плотно охватывающую вал или трубчатый элемент и расположенную между последним и упругодеформируемым кольцеобразным элементом 42. При этом на внешней поверхности указанной втулки выполнены впадины 44, заполняемые полностью или частично резиной упругодеформируемого элемента, что позволяет исключить проворачивание втулки относительно упругодеформируемого кольцеобразного элемента, выполненного, например, в виде резинового кольца. Втулка может быть выполнена в виде двух полуколец.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМОТОР-КОЛЕСО | 2023 |

|

RU2825493C1 |

| Планетарный роторный гидромотор | 1976 |

|

SU1028891A1 |

| Планетарно-роторный гидромотор | 1990 |

|

SU1803608A1 |

| Планетарно-роторный гидромотор | 1990 |

|

SU1788326A1 |

| Планетарно-роторный гидромотор | 1982 |

|

SU1121499A1 |

| Планетарно-роторный гидромотор | 1988 |

|

SU1687875A1 |

| Планетарно-роторный гидромотор Ерасова | 1988 |

|

SU1642050A1 |

| Планетарно-роторный гидромотор | 1981 |

|

SU1070337A1 |

| ПЛАНЕТАРНО-РОТОРНЫЙ ГИДРОМОТОР | 1996 |

|

RU2100618C1 |

| Планетарно-роторный гидромотор | 1982 |

|

SU1130696A1 |

Изобретение относится к машиностроению, в частности к гидромоторам внутреннего зацепления, предназначенным для гидропривода рабочих органов различных машин. Гидромотор внутреннего зацепления содержит корпус с внутренними зубьями, эксцентрично установленный в корпусе ротор с двумя зубчатыми венцами, внутренний из которых введен в зацепление с зубьями вал-шестерни, образующими в зоне зацепления рабочие камеры переменного объема, распределители, выполненные с каналами сообщения указанных камер с полостями подвода и отвода рабочей жидкости. Гидромотор снабжен полой гильзой, вал-шестерня выполнена полой с концентрическими расточками, в которых неподвижно относительно вал-шестерни установлена гильза с образованием внешней и внутренней концентрических полостей подвода и отвода рабочей жидкости. Внешняя полость состоит из двух разделенных и сообщенных между собой кольцевых камер. Распределители расположены с двух сторон ротора. Внутренняя полость подвода и отвода рабочей жидкости сообщена с каналами распределителей через отверстия, выполненные в боковой стенке полой гильзы. Гильза одним концом зафиксирована в уплотнениях в крышке гидромотора для сообщения внутренней полости гильзы с одним из каналов связи гидромотора с реверсивным гидрораспределителем, а одна из кольцевых камер в вал-шестерне сообщена с другим каналом связи гидромотора с указанным гидрораспределителем. Для исключения утечек при работе гидромотора в режиме высоких давлений узел уплотнения содержит упругодеформируемый кольцеобразный элемент, установленный в кольцевой проточке корпуса или крышки гидромотора, выполненную из фторопласта втулку, на внешней поверхности которой выполнены впадины и которая охватывает вал или трубчатый элемент и расположена между последним и упругодеформируемым кольцеобразным элементом. За счет того, что в гидромоторе с вращающимся валом при неподвижном корпусе роль золотника выполняет непосредственно кольцевой ротор, снижается количество подвижных звеньев и тем самым снижается трудоемкость изготовления и повышается надежность. 2 с. и 1 з.п. ф-лы,4 ил.

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Уплотнения и уплотнительная техника | |||

| Справочник | |||

| - М.: Машиностроение, 1986, с.171 - 173, рис.4.19 | |||

| Шестеренная гидромашина | 1973 |

|

SU519555A1 |

| УПЛОТНИТЕЛЬНОЕ КОЛЬЦО | 0 |

|

SU367301A1 |

| Комбинированное уплотнительное кольцо | 1983 |

|

SU1132095A1 |

| US 3627454, 14.12.1971 | |||

| US 3980412 A, 14.09.1976. | |||

Авторы

Даты

2001-05-20—Публикация

1999-09-23—Подача