Изобретение имеет отношение к созданию сверхзвукового кольцевого сопла.

Такое сопло известно из патента Великобритании GB-1198112, однако, как кажется, оно не нашло практического использования. Возможной причиной этого может быть пониженное давление посредине кольцевой струи, которое стремится сжать струю так, что при этом не получают желательного широкого горячего пятна.

Первой задачей настоящего изобретения является создание способа и сопла, которые позволяют получать расходящуюся кольцевую струю. Другими задачами настоящего изобретения является создание регулируемого кольцевого сопла и способа с использованием такого регулируемого кольцевого сопла, который может позволить получить как сжатую (плотную) струю, так и расходящуюся струю.

Далее изобретение будет описано со ссылкой на сопроводительные чертежи, на которых показаны три кольцевых сопла в соответствии с настоящим изобретением.

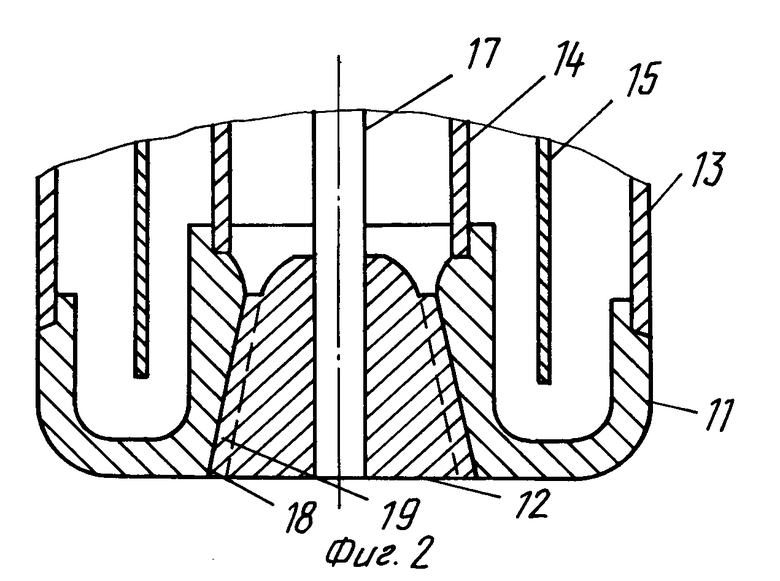

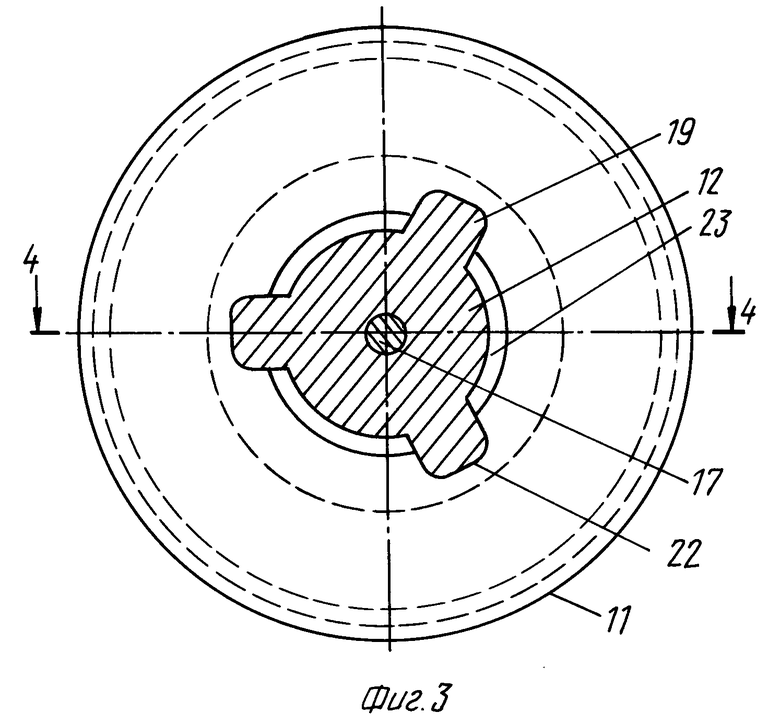

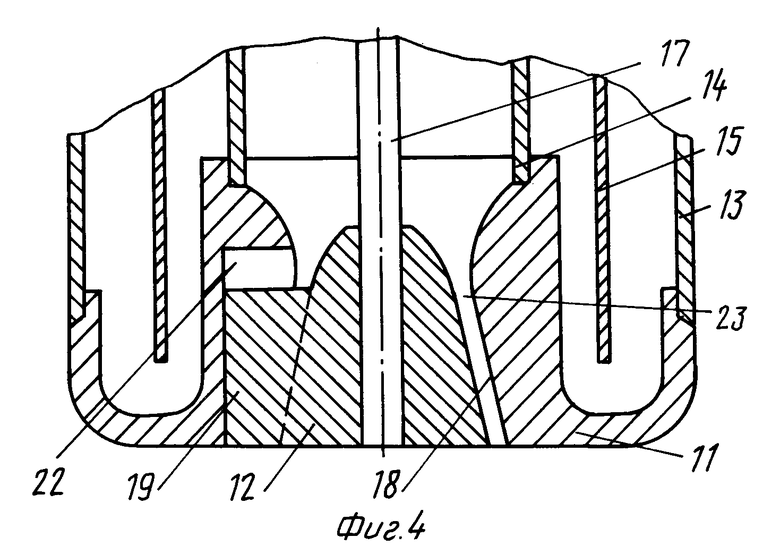

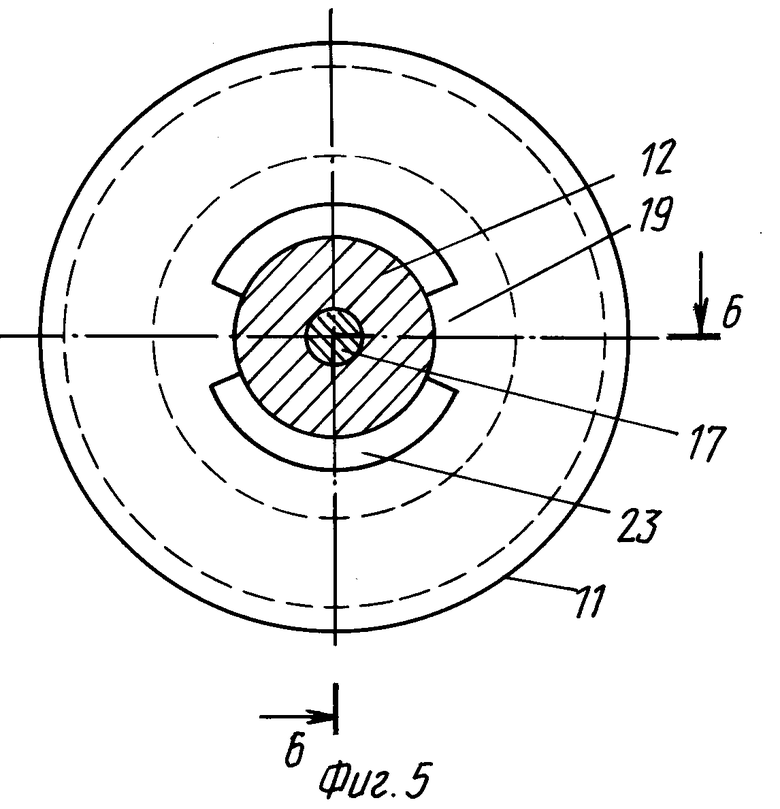

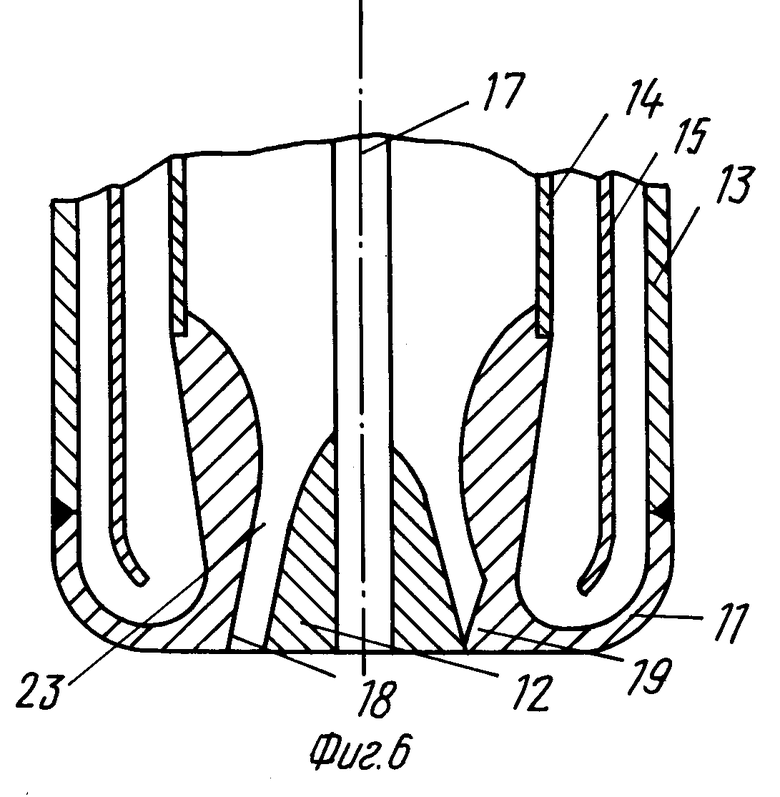

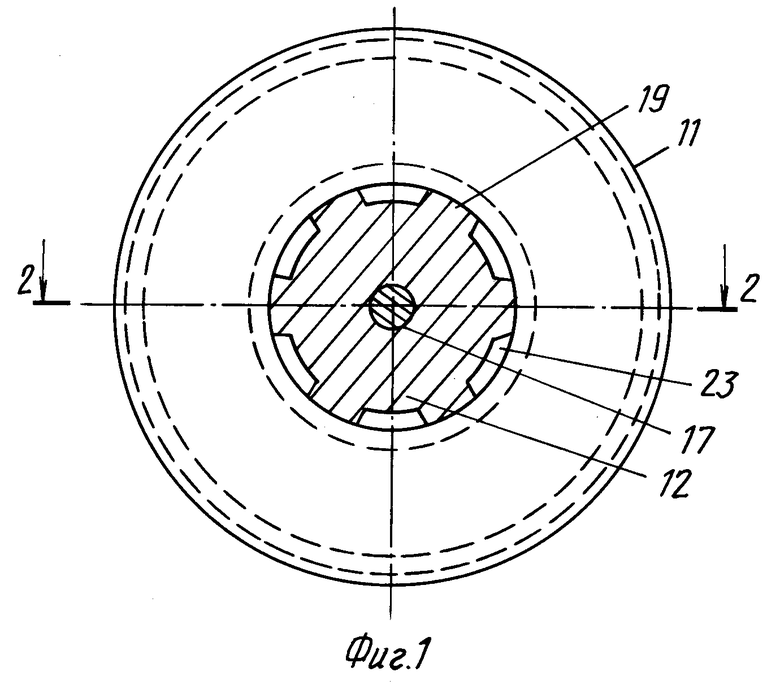

На фиг. 1 приведен вид сверху для дутья; на фиг. 2 - сечение по линии 2-2 фиг. 1; на фиг. 3 - вид с торца другого варианта сопла; на фиг. 4 - сечение по линии 4-4 фиг. 3; на фиг. 5 - вид с торца еще одного варианта сопла; на фиг. 6 - сечение по линии 6-6 фиг.5.

Показанное на фиг. 1 и 2 сопло включает в себя внешний корпус 11 и центральный корпус 12, между которыми имеется щель 23. Внешний корпус 11 припаян к внешней и внутренней трубкам 13, 14 кислородной трубки (фурмы) для дутья. В кольцевом пространстве между трубками 13 и 14 располагается промежуточная трубка 15, вокруг которой известным образом циркулирует вода для охлаждения. Центральный корпус 12 закреплен на стержне 17 при помощи пайки или резьбы. Стержень 17 проходит через трубку (фурму) для дутья.

Внешний корпус 11 сопла имеет коническое отверстие 18, при этом центральный корпус 12 сопла главным образом конический и имеет шесть осевых скошенных кромок или клиньев 19 с параллельными сторонами, которые входят в коническое отверстие 18. Сопло устроено как сверхзвуковое сопло. Клинья 19 делят щель 23 на шесть частей, что приводит к образованию полостей (отверстий) в кольцевой струе на выходе из сопла. Окружающий газ втекает в эти отверстия и заполняет зону пониженного давления, которая в противном случае могла бы образовываться вблизи центрального корпуса 12 и не позволяла бы струе конически расходиться. Эти полости в струе заполняются, и струя становится полностью кольцевой в момент ее столкновения с расплавом.

На фиг. 3 и 4 показан альтернативный вариант, в соответствии с которым сопло является регулируемым. Одинаковые позиционные обозначения использованы для обозначения одинаковых с фиг. 1 и 2 деталей. Внешний корпус 11 сопла имеет три канавки 22 на его конической поверхности 18, а центральный корпус 12 имеет три осевых скошенных кромки или клина 19, которые входят в канавки 22. Канавки 22 позволяют производить осевую регулировку центрального корпуса 12 при помощи стержня 17 таким образом, что может быть изменена ширина щели 23 между внешним и внутренним корпусами 11, 12. При этом щель 23 разделена на три части. Регулировка потока может быть произведена при помощи регулятора потока, установленного в трубопроводе, который идет к соплу, причем давление в трубопроводе может быть установлено за счет регулировки ширины щели для управления скоростью струи. В результате регулировка потока не будет зависеть от теплового расширения трубки (фурмы) для дутья и ее стержня 17. Таким образом, может изменяться в ходе процесса рафинирования соотношение между скоростью потока (расходом) и давлением кислородного дутья, за счет чего будет поддерживаться широкая зона мишени. Альтернативно канавки 22 могут быть выполнены в центральном корпусе 12, а клинья - во внешнем корпусе 11.

На фиг. 5 и 6 приведен другой альтернативный вариант построения устройства. Центральный корпус 12 сопла не имеет скошенных кромок. Вместо этого внешний корпус 11 снабжен двумя скошенными кромками или утолщениями 19, которые блокируют только выходную часть щели 23. В результате этого щель 23 разделена на две части промежуточными элементами блокировки 19. Такое сопло позволяет получать широкое кольцевое горячее пятно на расплаве аналогично предыдущим вариантaм сопел. Однако, если центральный корпус 12 перемещается внутрь при помощи стержня 17, то тогда в кольцевой щели 23 разрывы будут отсутствовать и в результате не будет разрывов в кольцевом потоке, истекающем из сопла. В результате в центре кольцевой струи будет образовываться пониженное давление, струя будет стягиваться и создавать небольшое горячее пятно на расплаве. Такое сопло позволяет осуществлять падение на ванну металла широкой кольцевой струи с малой скоростью, а также узкой струи с высокой скоростью, в ходе различных фаз одной и той же операции дутья.

В качестве альтернативы образованию отверстий (полостей) в струе для противодействия образованию пониженного давления вблизи центрального корпуса 12, с торца трубки для дутья через полый стержень 17 и центральный корпус 12 может подаваться газ. Поток газа, подаваемый указанным образом, должен иметь вероятно, такой же порядок величины, что и поток через сопло, в этом случае показанное на чертеже сопло является предпочтительным. Комбинация полостей в струе и подачи газа через полый стержень 17 и центральный корпус 12 также возможна и даже может быть предпочтительной. Стержень 17 трубчатой формы может быть также использован для подачи распыленного материала, имеющего вид суспензии в газе или жидкости.

Описанные сопла и трубки (фурмы) для дутья могут быть использованы при производстве стали с базовым окислением, а также в других металлургических процессах, в которых используется фурма для верхнего дутья.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАКОНЕЧНИК ГАЗОКИСЛОРОДНОЙ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ОКИСЛИТЕЛЬНЫМ ГАЗОМ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2016 |

|

RU2630730C9 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1363859A1 |

| СПОСОБ ИНЖЕКЦИИ КИСЛОРОДА | 2007 |

|

RU2449025C2 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2006 |

|

RU2371484C2 |

| Фурма для продувки расплава | 1988 |

|

SU1650710A1 |

| Фурма для донной продувки металла | 1982 |

|

SU1046292A1 |

| Фурма для продувки расплава газом | 1990 |

|

SU1759890A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2103378C1 |

| Фурма для продувки расплава | 1982 |

|

SU1014917A1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В ВАННЕ ПОДОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2265063C1 |

Изобретение относится к области металлургии, а точнее к устройствам для вдувания кислорода в жидкий металл. Кольцевое сопло кислородной фурмы содержит средство для подачи газа внутрь образованной кольцевой струи, для противодействия созданию там пониженного давления за счет предотвращения возникновения пониженного давления, на расплаве получают широкое кольцевое горячее пятно, что повышает эффективность продувки металла. 2 с.п.ф-лы, 3 з.п. ф-лы, 6 ил.

| Моющее средство для очистки металлической поверхности | 1984 |

|

SU1198112A1 |

| 0 |

|

SU290550A1 | |

| Фурма | 1984 |

|

SU1235919A1 |

| Способ определения предела текучести ферромагнитных материалов на железной основе | 1984 |

|

SU1276068A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СУРЬМЫ В СТОЧНЫХ ВОДАХ | 2007 |

|

RU2321853C1 |

| US 5227117 A, 13.07.93 | |||

| WO 9218819 A, 29.10.92 | |||

| УСТАНОВКА ДЛЯ ПОДОГРЕВА ВОДЫ | 0 |

|

SU340207A1 |

| 0 |

|

SU364721A1 | |

Авторы

Даты

1998-12-10—Публикация

1994-12-28—Подача