Изобретение относится к химической обработке поверхности металлов, в частности к составам для нанесения фосфатного слоя под лакокрасочные покрытия, и может быть использовано в машиностроении, энергомашиностроении, электро- и радиотехнике.

Известен раствор для фосфатирования стальных поверхностей (I) следующего состава, г/л:

Ионы фосфата (в пересчете на P2O5) - 2,5-9,6

Ионы нитрата - 0,5-4,2

Ионы хлората - 0,4-3,8

Ионы кальция - 0,2-2,0

Ионы молибдена - 0,005-0,02

Разжижитель C-3 - 0,001-0,02

Тайрон или 1,10-фенантролин - 0,0004-0,009

Вода - до 1 л

Наиболее близким по технической сущности к заявляемому является раствор для образования фосфатного покрытия на металлической поверхности (2), включающий в себя, г/л:

Zn - 2-20

Ca - 1-25

NO3 - 20-150

PO4 - 3-20

Вода - Остальное

Недостатком известного состава являются недостаточные защитные свойства.

Задачей данного изобретения является разработка раствора для фосфатирования металлической поверхности, который обеспечивает повышение адгезии и коррозионной стойкости покрытия в комплексе с лакокрасочным.

Поставленная задача достигается тем, что раствор для фосфатирования металлической поверхности, содержащий ионы кальция, цинка, фосфат-ионы и окислитель, дополнительно содержит отход гидрофторида калия, с содержанием основного вещества не менее 75%, а в качестве окислителя - HNO3, при следующем соотношении компонентов, г/л:

Zn2+ - 0,8-8,7

Ca2+ - 0,76-9,0

Фосфат ионы (в пересчете на P2O5) - 1,6-19,5

NO3 - - 3,6-31,5

Отход гидрофторида калия - 0,048-0,615

Вода - Остальное до 1 л

Рабочий раствор для фосфатирования готовят из расчета разбавления водой 20-150 г концентрированного водного раствора до 1 л.

Выбранное соотношение компонентов позволяет получить за время от 1,5 до 10 мин мелкокристаллическое фосфатное покрытие, имеющее высокую коррозионную стойкость и высокую адгезию.

После растворения концентрированного раствора наносим на поверхность металла различными методами: погружением, распылением или комбинированными методами.

Испытание проводили на образцах листовой холоднокатанной стали 08КП (ГОСТ 16523-70) толщиной 0,8-0,9 мм.

Фосфатирование проводили по следующей схеме

1. Обезжиривание моющим средством ПТС-5 (ТУ 113-0203659-30-92)

Концентрация, г/л - 2-30

Температура, oC - 50-60

Время обработки, мин - 2-10

2. Промывка водопроводной водой

Температура, oC - 20-35

Время, мин - 1-2

3. Фосфатирование распылением подготовленным раствором

Время фосфатирования, мин - 2

Температура раствора, oC - 50-55

4. Промывка водопроводной водой

Температура, oC - 20-35

Время, мин - 1-2

5. Сушка

Температура, oC - 100

Время, мин - 5

Коррозионную стойкость определяют в часах.

Для этого образцы помещают в камеру солевого тумана, где непрерывно распыляется 3%-ный раствор хлористого натрия. Температура поддерживается автоматически в пределах 34-37oC. Осмотр образцов проводят невооруженным глазом при естественном рассеянном свете. Испытания проводили до появления первых видимых точек коррозии. Чем больше время до появления коррозии, тем выше стойкость фосфатного покрытия.

Адгезия определяется в баллах в соответствии с ГОСТ 15140-78 методом решетчатых надрезов.

При определении адгезии данным методом на испытуемом участке поверхности образца на расстоянии от края не менее 10 мм делается режущим инструментом - бритвенным лезвием с кромкой толщиной 0,05-0,13 мм или скальпелем с углом заточки режущей части 20-30o - по линейке или шаблону не менее шести параллельных надрезов до металла длиной не менее 20 мм на расстоянии 1,2 или 3 мм друг от друга.

Аналогичным методом делают надрезы в перпендикулярном направлении. В результате на покрытии образуется решетка из квадратов одинакового размера. После нанесения надрезов для удаления отслоившихся кусочков покрытия проводят мягкой кистью по поверхности решетки в диагональном направлении по пять раз в прямом и обратном направлении.

Адгезию оценивают в баллах, используя при необходимости лупу.

Балл 1 присваивается, если края надрезов полностью гладкие и нет признаков отслаивания ни в одном квадрате решетки.

Балл 2 - если имеет место незначительное отслаивание покрытия в местах пересечений линий решетки, а нарушение наблюдаются не более чем на 5% площади поверхности решетки.

Балл 3 присваивается, если имеет место частичное или полное отслаивание покрытий вдоль линий, надрезов решетки или в местах их пересечения, нарушения наблюдаются не менее чем на 5% и более чем на 35% площади поверхности решетки.

Балл 4 присваивается, если имеет место отслаивание покрытия не более чем 35% площади поверхности.

Сущность предлагаемого изобретения поясняется следующим примером.

Пример 1.

Образцы из стали 08КП подготавливались к фосфатированию и фосфатировались по указанной схеме раствором следующим составом, г/л:

Zn2+ - 0,8

Ca2+ - 0,76

Фосфат ионы (в пересчете на P2O5) - 1,6

NO3 - - 3,6

Отход гидрофторида калия - 0,48

Вода - Остальное до 1 л

После проведения испытания на адгезию и коррозионную стойкость получили следующие результаты:

Адгезия покрытия, балл - 1

Коррозионная стойкость покрытия в комплексе с лакокрасочными, ч - 440

Пример 2.

Образцы из стали 08КП, подготовленные к фосфатированию обрабатывались следующим раствором, г/л:

Zn2+ - 8,7

Ca2+ - 9,0

Фосфат ион (в пересчете на P2O5) - 19,5

NO3 - - 31,5

Отход гидрофторида калия - 0,615

Вода - Остальное 1 л

После проведения испытания на коррозионную стойкость и адгезию получили следующие результаты:

Адгезия, балл - 1

Коррозионная стойкость в комплексе с лакокрасочными, ч - 435

Пример 3.

Образцы из стали 08КП подготавливались к фосфатированию и фосфатировались по вышеуказанной схеме раствором следующего состава, г/л:

Zn2+ - 4,75

Ca2+ - 4,88

Фосфат ион (в пересчете на P2O5) - 10,55

NO3 - - 17,55

Отход гидрофторида калия - 0,3315

Вода - Остальное 1 л

После проведения испытания на адгезию и коррозионную стойкость получили следующие результаты:

Адгезия, балл - 1

Коррозионная стойкость покрытия в комплексе с лакокрасочными, ч - 439

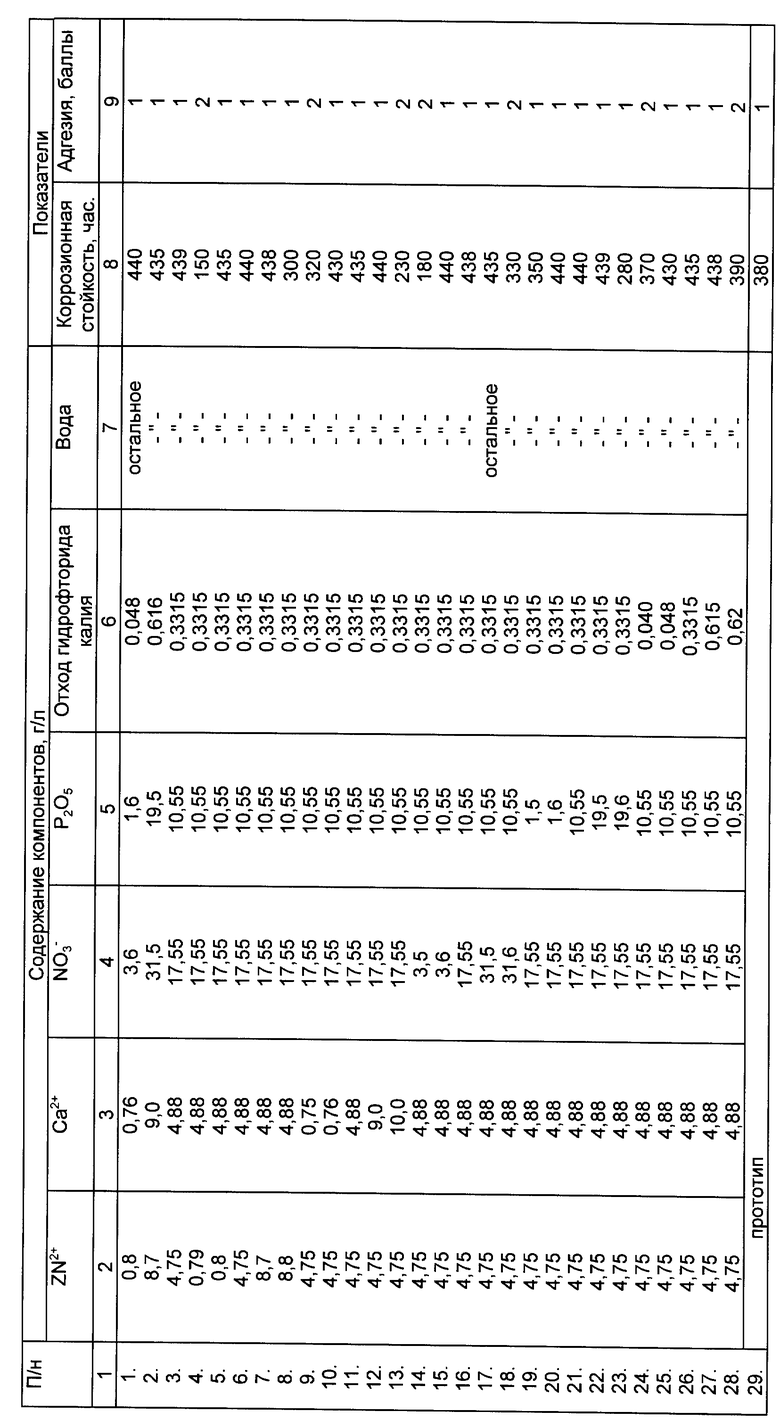

Результаты испытаний, иллюстрирующие влияние концентрации компонентов раствора на качество фосфатного слоя, на адгезию и на его коррозионную стойкость в комплексе с лакокрасочным покрытием, приведены в таблице.

Как видно из примеров (см. таблицу, примеры 1-3, 5-7, 10-12, 15-17, 20-22, 25-27) при содержании ионов кальция, цинка, P2O5, NO3 - и отхода гидрофторида калия в заявляемых пределах образуется фосфатное покрытие, обладающее повышенной коррозионной стойкостью в комплексе с лакокрасочным покрытием. Изменение содержания компонентов выше или ниже заявляемых пределов (см. таблицу, примеры 4, 8, 9, 13, 14, 18, 19, 23, 24, 28) приводит к ухудшению адгезии и снижению коррозионной стойкости в комплексе с лакокрасочным покрытием. Пример 29 характеризует свойства покрытия по прототипу.

Использование предложенного способа обеспечивает следующие технико-экономические преимущества:

повышение адгезии, повышение коррозионной стойкости фосфатного покрытия в комплексе с лакокрасочными.

Литература

1. Патент РФ N 1520145 (аналог).

2. Заявка на патент на изобретение N 73. 11068 Франция (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2090650C1 |

| РАСТВОР ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ФОСФАТИРОВАНИЯ | 2000 |

|

RU2194799C2 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2001 |

|

RU2194800C2 |

| СПОСОБ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2210624C2 |

| СПОСОБ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1996 |

|

RU2113541C1 |

| Способ получения фосфатного покрытия | 2018 |

|

RU2690876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТНОГО ПОКРЫТИЯ | 2007 |

|

RU2365675C2 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1996 |

|

RU2109084C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2067131C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1996 |

|

RU2111282C1 |

Изобретение относится к химической обработке поверхности металлов, в частности к составам для нанесения фосфатного слоя под лакокрасочное покрытие, и может быть использовано в машиностроении, энергомашиностроении, электро- и радиотехнике. Раствор для фосфатирования содержит ионы цинка (Zn2+) 0,8 - 8,7 г/л, ион кальция (Ca2+) 0,76 - 9,0 г/л, фосфат-ионы (в пересчете на P2O5) 1,6 - 19,5 г/л, окислитель HNO3 (NO3 -) 3,6 - 31,5, отход гидрофторида калия с содержанием основного вещества не менее 75% 0,048 - 0,615 и воду остальное до 1 л. При использовании предалагаемого раствора для фосфатирования металлической поверхности повышается адгезия и коррозионная стойкость покрытия в комплексе с лакокрасочным. 1 табл.

Раствор для фосфатирования металлической поверхности, содержащий ионы кальция, цинка, фосфат-ионы и окислитель, отличающийся тем, что он дополнительно содержит отход гидрофторида калия с содержанием основного вещества не менее 75%, а в качестве окислителя - HNO3 при следующем соотношении компонентов, г/л:

Zn2+ - 0,8 - 8,7

Ca2+ - 0,76 - 9,0

Фосфат-ионы (в пересчете на P2O5) - 1,6 - 19,5

HNO3 - - 3,6 - 31,5

Отход гидрофторида калия - 0,048 - 0,615

Вода - Остальное до 1 лF

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА РАБОТЫ ЖИДКОСТНОЙ РАКЕТНОЙ ДВИГАТЕЛЬНОЙ УСТАНОВКИ | 2000 |

|

RU2180704C2 |

| Способ продувки металла в кислородном конвертере | 1971 |

|

SU456834A1 |

| DE 3627249 A1, 26.03.87 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ СЕРОВОДОРОДА В МАЗУТЕ | 1998 |

|

RU2155960C2 |

| US 4622078 A, 11 .11.86 | |||

| Стол для настила и раскроя ткани | 1960 |

|

SU138864A1 |

Авторы

Даты

1998-12-10—Публикация

1997-06-11—Подача