Изобретение относится к химической обработке поверхности металлов путем нанесения фосфатного покрытия и может быть использовано в автомобилестроении, металлургической и метизной промышленности для получения коррозионно-стойких фосфатных слоев.

Известен раствор для фосфатирования железа и цинка, содержащий от 0,1 до 1,5 г/л ионов цинка, от 5 до 50 г/л ионов фосфата, от 0 до 4 г/л ионов марганца, 0,05 г/л ионов фторида и ускоритель [1].

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является раствор, содержащий ионы цинка, марганца, никеля, фосфата, нитрата, фтора [2].

Отличительными признаками изобретения от прототипа является использование в качестве источников ионов Zn - отход производства - цинковый концентрат, а в качестве источников ионов Mn - отход марганца (II) азотнокислого.

Недостатками вышеуказанных растворов являются

невысокая коррозионная стойкость;

значительное время приработки и большая величина износа трущихся деталей.

Задачей изобретения является создание раствора для фосфатирования, позволяющего улучшить приработку трущихся деталей и снизить их износ при длительной эксплуатации, а также увеличить коррозионную стойкость фосфатного покрытия.

Поставленная задача достигается тем, что нанесение фосфатного покрытия осуществляют в растворе, содержащем ионы никеля, фосфата, нитрата, фтора, цинка и марганца, а также отход производства - цинковых концентрат и отход марганца (II) азотнокислого при следующем соотношении компонентов, г/л:

Ni2+ - 0,03 - 0,5

P2O5 - 1,7 - 7,0

NO3 - 1,5 - 5,2

F- - 0,05 - 0,5

Отход производства цинковый концентрат - 3 - 25

Отход марганца (II) азотнокислого - 2 - 20

причем цинковый концентрат имеет следующий состав, мас. %:

Массовая доля общей P2O5 - Не менее 25

Массовая доля цинка (Zn) - Не менее 25

Массовая доля марганца (Mn) - 4 - 8

Вода - Не более 30

а отход марганца азотнокислого имеет следующий состав, %:

Mn2+ - 72 - 80,3

Одну или несколько нижеперечисленных примесей: перхлорат Al, муравьиная кислота, муравьиннокислый аммоний, лимоннокислый марганец, гидроксиды марганца - Остальное

Приработка представляет собой увеличение несущих поверхностей трущихся друг о друга деталей машин. Даже тщательная механическая обработка поверхности не позволяет избежать того, что первый контакт трущихся друг о друга поверхностей будет точечным, а возникающие при этом нагрузки сжатия будут очень неравномерно распределены по всей поверхности,

Предлагаемый раствор обеспечивает создание на металлической поверхности неметаллического разделяющего слоя, значительно снижается опасность сваривания в начальной фазе пускового цикла.

В результате трения образуется гладкая, зеркальная, приработанная поверхность, способствующая беспрепятственному процессу приработки.

Ионы Ni2+ могут быть введены в фосфатирующий раствор в виде нитратов, ионов фосфата с фосфатной кислотой, ионы нитрата с азотной кислотой, нитратами Zn2+, Mn2+, Ni2+. Ионы фтора могут быть доставлены с простыми и комплексными фторидами, таким как NaF, HF, H2SiF6 и т.д., с технологическим отходами вводятся ионы Zn2+, Mn2+.

Рабочий раствор для фосфатирования готовят из расчета разбавления водой 20 - 150 г концентрированного водного раствора до 1 л.

Выбранные соотношения компонентов раствора позволяют получить за время от 2 до 10 мин при температуре от 40 до 70oC стабильные фосфатные покрытия, которые улучшают приработку и снижают износ деталей при длительной эксплуатации, а также увеличивают коррозионную стойкость.

Время приработки и износ деталей при длительной эксплуатации определяют на образцах из стали 45, диаметром 40 мм с образующей 10 мм. Подготовка поверхности образцов (из стали 45 и стали 08 КГ) проводят по следующей схеме.

1. Обезжиривание моющим составом ПТС-5 (ТУ 113-0203659-30-92)

Концентрация, г/л - 15 - 30

Температура, oC - 50 - 60

Время обработки, мин - 10

2. Промывка горячей водой:

Температура, oC - 60 - 70

Время, мин - 0,9

3. Промывка холодной водой:

Температура, oC - 15 - 30

Время, мин - 0,9

4. Фосфатирование подготовляемыми растворами:

Время фосфатирования, мин - 10

Температура раствора, oC - 60

Метод обработки - Окунание

5. Промывка холодной водой:

Температура, oC - 15 - 30 мин

Время, мин - 2

6. Промасливание 3 ВВС-1 (ТУ 38401673-87)

Температура раствора, oC - 15 - 30

Время обработки, мин - 0,5

7. Сушка при 40 - 60oC в течение 10 мин.

Стальную проволоку диаметром 1,7 мм подготавливают следующим образом.

Протравливают в 15%-ной серной кислоте, промывают, обрабатывают в растворе в соответствии с изобретением прототипа, промывают, обрабатывают в 0,5%-ном растворе хозяйственного мыла и сушат.

Температура фосфатирования 60oC, время фосфатирования 10 мин.

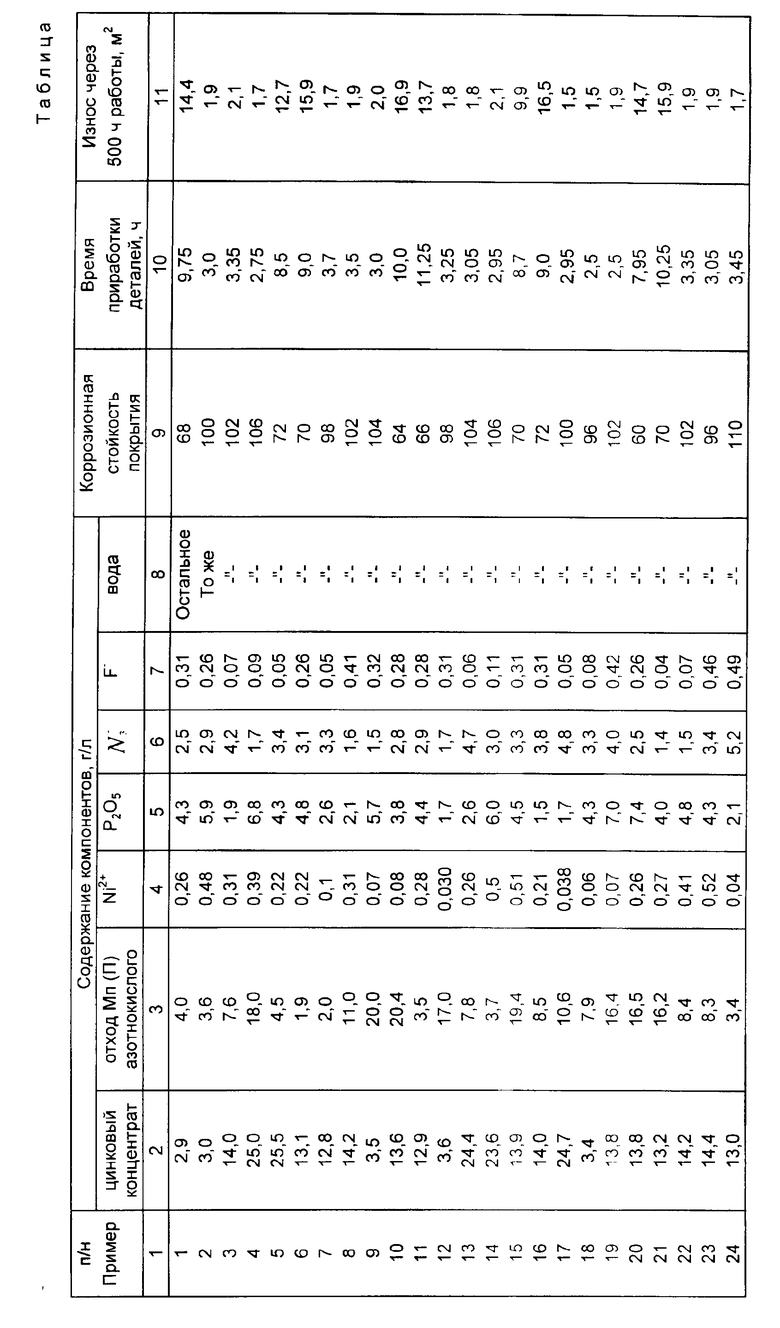

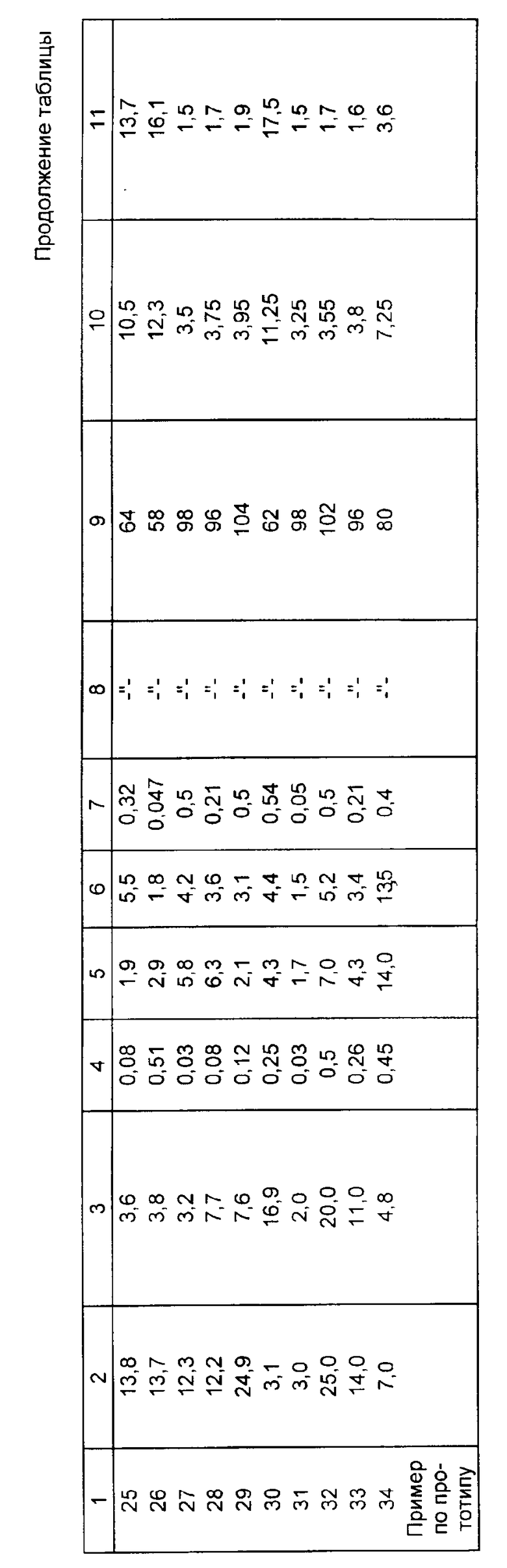

Результаты испытаний растворов для фосфатирования металлической поверхности и раствора прототипа приведены в таблице.

Определение времени приработки трущихся деталей и износ при длительной эксплуатации проводили по методикам.

Коррозионную стойкость определяют в часах. Для этого образцы помещали в камеру солевого тумана, где непрерывно распыляется 3%-ный раствор хлористого натрия. Температура поддерживается автоматически в пределах 34 - 37oC. Осмотр образцов проводят невооруженным глазом при естественном рассеянном свете. Испытания проводили до появления первых видимых точек коррозии. Чем больше время до появления коррозии, тем выше коррозионная стойкость фосфатного покрытия.

Как видно из примеров 2 - 4, 7 - 9, 12 - 14, 17 - 19, 22 - 24, 27 - 29, 31 - 33 таблицы при содержании ионов Ni2+ от 0,03 до 0,5 г/л, ионов фосфата (в пересчете на P2O5) от 1,7 - 7,0 г/л, ионов нитрата от 1,5 - 5,2 г/л, ионов F от 0,05 - 0,5 г/л и цинкового концентрата от 3 до 25 г/л, отхода марганца (II) азотнокислого от 2 до 20 г/л образуется фосфатное покрытие, обладающее способностью снижать время приработки трущихся деталей, износ при длительной эксплуатации, увеличивать коррозионную стойкость.

Снижение или увеличение содержания всех компонентов (примеры 1, 5, 6, 10, 11, 15, 16, 20, 21, 25, 26, 30) приводит к возрастанию времени приработки и повышению износа при длительной работе.

Использование предлагаемого раствора для фосфатирования обеспечивает следующие технико-экономические преимущества:

сокращение срока службы деталей, двигателей и т.д., повышение износостойкости;

снижение производственных затрат и расширение сырьевой базы производства.

Пример 34 характеризует свойства покрытия по прототипу.

Раствор согласно изобретения улучшает пусковые характеристики элементов проводов и двигателей, приводит к заметному снижению длительного износа деталей, облегчает процесс холодной деформации, увеличивает коррозионную стойкость.

Литература

1. США N 4961794, кл. C 23 C 22/18 (аналог).

2. EP N 0381190, кл. C 23 C 22/36, 1990 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1996 |

|

RU2113541C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1996 |

|

RU2109084C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1999 |

|

RU2159299C2 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2090650C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2014 |

|

RU2572688C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1994 |

|

RU2100275C1 |

| РАСТВОР ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ФОСФАТИРОВАНИЯ | 1995 |

|

RU2090651C1 |

| РАСТВОР ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ФОСФАТИРОВАНИЯ | 2000 |

|

RU2194799C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТНОГО ПОКРЫТИЯ | 2007 |

|

RU2365675C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1996 |

|

RU2111919C1 |

Изобретение относится к химической обработке поверхности металлов путем нанесения фосфатного покрытия. Нанесение фосфатного покрытия осуществляют в растворе, содержащем ионы никеля 0,03 - 0,5 г/л, ионы фосфата (в пересчете на P2O5) 1,7 - 7,0 г/л, нитрат-ионы 1,5 - 5,2 г/л, ионы фтора 0,05 - 0,5 г/л, отход производства - цинковый концентрат 3 - 25 г/л и отход марганца (П) азотнокислого 2 - 20 г/л. Причем отход производства - цинковый концентрат содержит, мас.%: общей P2O5 не менее 25; цинка не менее 25; марганца 4 - 8 и воды не более 30. Отход марганца (П) азотнокислого содержит Mп (2+) 72 - 80,3% и одну или несколько нижеперечисленных примесей из группы: перхлорат алюминия, муравьиная кислота, муравьинокислый аммоний, лимоннокислый марганец, гидроксиды марганца остальное. Использование предлагаемого раствора позволяет снизить износ трущихся деталей, увеличить коррозионную стойкость фосфатного покрытия. 1 табл.

Раствор для фосфатирования металлической поверхности, содержащий ионы никеля, фосфата, нитрата, фтора, цинка и марганца, отличающийся тем, что в качестве источников ионов цинка он содержит отход производства - цинковый концентрат, а в качестве источников ионов марганца - отход марганца (II) азотнокислого при следующем соотношении компонентов, г/л:

Ионы никеля - 0,03 - 0,5

Фосфат-ионы (в пересчете на P2O5) - 1,7 - 7,0

Нитрат-ионы - 1,5 - 5,2

Ионы фтора - 0,05 - 0,5

Отход производстве - цинковый концентрат - 3 - 25

Отход марганца (II) азотнокислого - 2 - 20

причем отход производства цинковый концентрат содержит, мас.%:

Общая P2O5 - Не менее 25

Цинк - Не менее 25

Марганец - 4 - 8

Вода - Не более 30

а отход марганца (II) азотнокислого содержит, %:

Ионы марганца - 72,0 - 80,3

Одну или несколько примесей из группы перхлорат алюминия, муравьиная кислота, муравьинокислый аммоний, лимоннокислый марганец, гидроксиды марганца - Остальноет

| EP, патент, 0381190, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-05-20—Публикация

1996-03-12—Подача