Изобретение относится к области энергетического машиностроения и может быть использовано, в частности, в двигателестроении транспортных средств.

Известен роторный (коловратный) двигатель внутреннего сгорания, содержащий коловратный компрессор и коловратный газовый двигатель с ротором, разделенным перегородкой корпуса на две секции - секцию всасывания и сжатия газовой смеси и секцию расширения и выхлопа сгоревших газов. Сжатие и расширение газов осуществляется с помощью лопастей, подпружиненных в радиальном направлении в прорезях роторов, а перепуск сжатой газовой смеси из первой секции во вторую осуществляется клапаном с кулачковым приводом от ротора (см. , например, патент США N 3213838, кл. F 02 B 53/08, 1961). Этому техническому решению присущи недостатки. Наличие механизма газораспределения усложняет конструкцию, прокачка масла между лопастями внутри ротора приводит к большим гидравлическим потерям и ограничивает число оборотов двигателя, большие сложности в изготовлении уплотнений между ротором и корпусом и между корпусом и концами лопастей, повышенный износ лопастей и корпуса, возможность заклинивания лопастей. Наиболее близким аналогом данного изобретения является коловратный двигатель внутреннего сгорания, содержащий двухсекционный корпус, эксцентрично размещенный внутри корпуса ротор, состоящий из двух консольно закрепленных частей, причем первая секция осуществляет всасывание и сжатие рабочей смеси или воздуха, а вторая - расширение и выхлоп сгоревших газов, камеру сгорания, размещенную между упомянутыми секциями, а в стенках ротора выполнены радиальные прорези, в которых размещены вкладыши, примыкающие к лопастям с возможностью их радиальных перемещений и угловых колебаний, при этом лопасти закреплены на центральной оси, совпадающей с осью внутренней цилиндрической поверхности корпуса двигателя, а упомянутая ось вращается в центральной перегородке корпуса и в каждой секции одна из лопастей закреплена на этой оси (см. патент Германии, N 1601832, кл. F 01 C 1/04, 1971). Этому двигателю также присущи недостатки, консольное закрепление частей ротора, также как и центральной оси, предъявляет повышенные требования к жесткости конструкции, увеличивает вес и габариты. В конструкции не предусмотрены средства уплотнения первоначальных зазоров и зазоров от износа трущихся деталей, не обеспечивается смазка этих деталей, не предусмотрены средства облегчения запуска двигателя.

Задачей изобретения является повышение КПД, надежности и ресурса работы двигателя, снижение веса и габаритов двигателя.

Указанный технический результат достигается за счет того, что обеспечивается надежная смазка трущихся деталей путем подачи смазывающей жидкости, например, масла во внутреннюю полость ротора в одну из секций с отводом масла из другой секции вблизи периферийной и центральной зоны внутренней полости ротора, причем отвод от центральной зоны подключен к воздушной полости масляного бака. Создание газовой полости в центре ротора уменьшает газогидродинамическое сопротивление при вращении ротора. Вкладыши выполнены разрезными, распираемыми упругими элементами, что позволяет компенсировать зазоры в трущихся частях вкладышей. Кроме того, выполнение на концах лопастей полок с лабиринтными уплотнениями обеспечивает надежное уплотнение концов лопастей с корпусом в условиях высоких температур без смазки, конструкция предусматривает закрепление ротора в подшипниках ротора с двух сторон, что обеспечивает жесткость и точность выполнения эксплуатационных зазоров. Дополнительно, введение клапана, сообщающего зону сжатия с зоной всасывания рабочей смеси или воздуха позволяет облегчать запуск двигателя и выбрать оптимальные условия работы двигателя в зависимости от применяемого топлива и режима работы. При обеспечении давления на выхлопе порядка 1,86 ати достигается бесшумность работы двигателя. Конструкция двигателя позволяет обеспечить его запуск от баллона со сжатым газом с автоматическим восполнением запаса сжатого газа после запуска двигателя.

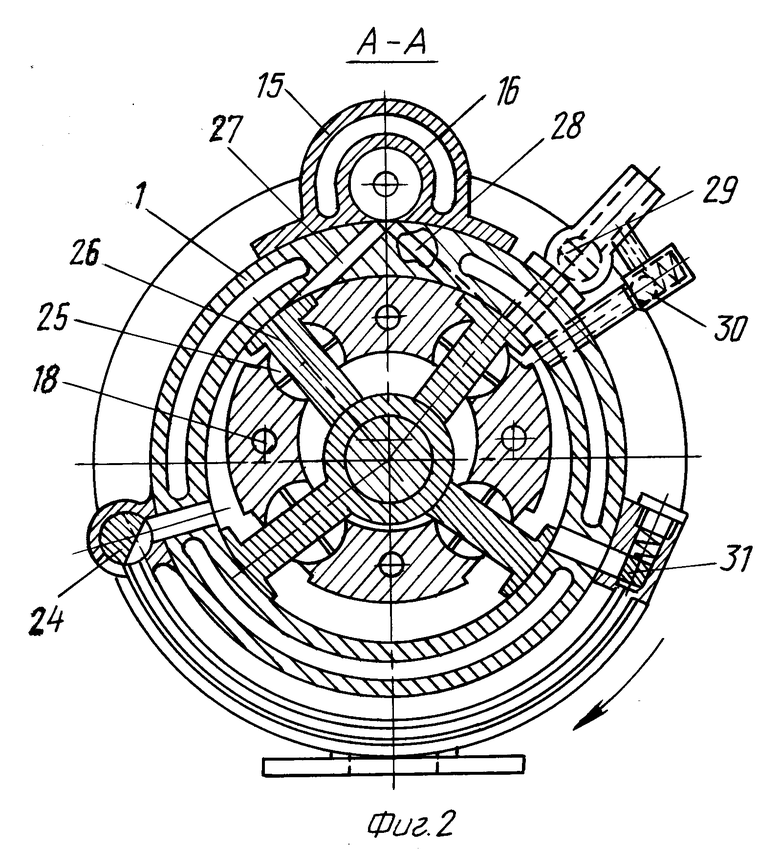

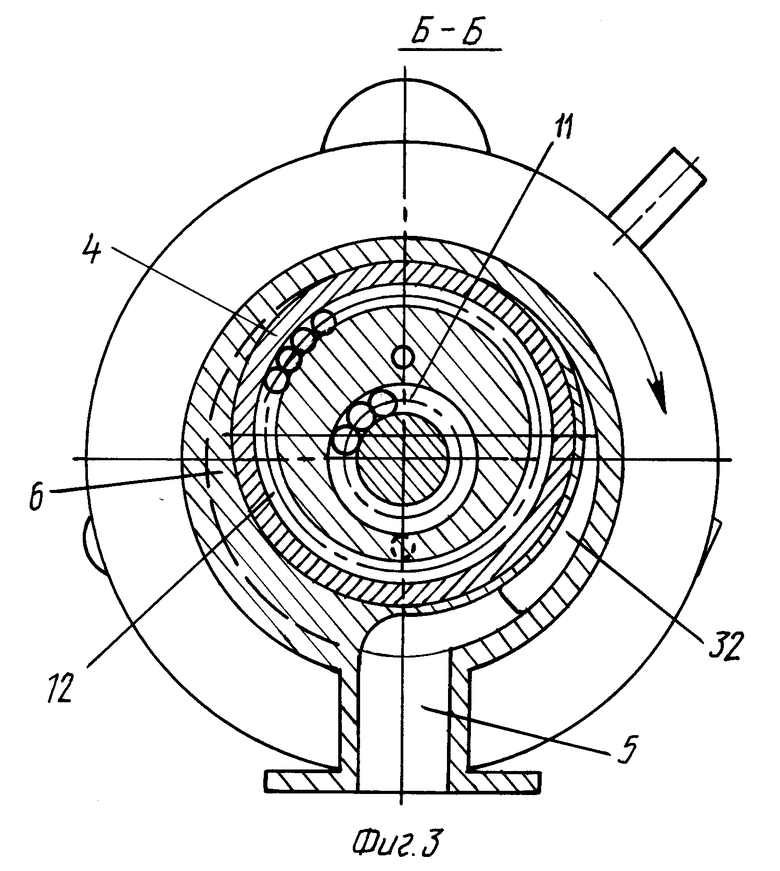

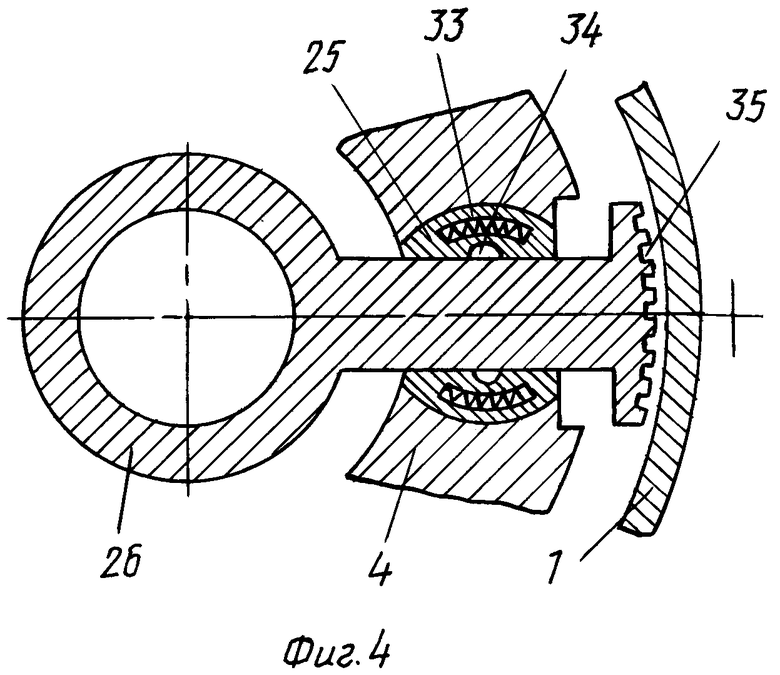

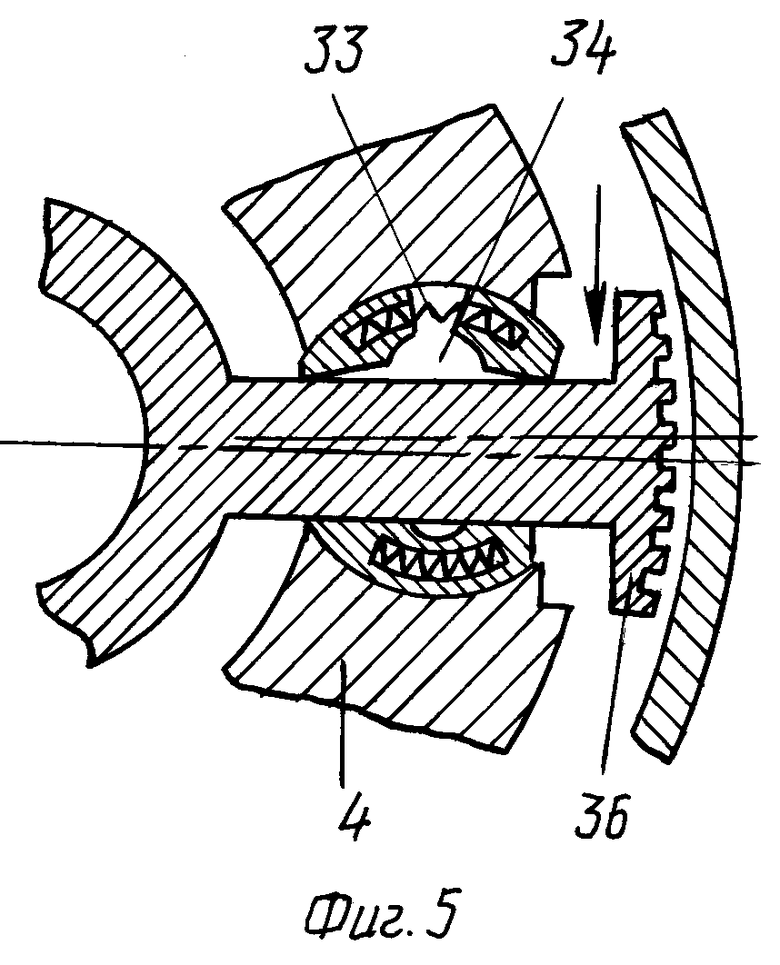

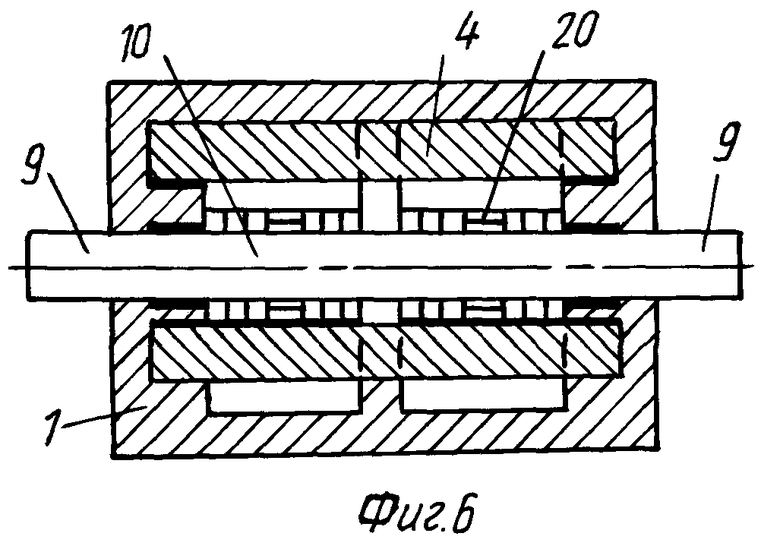

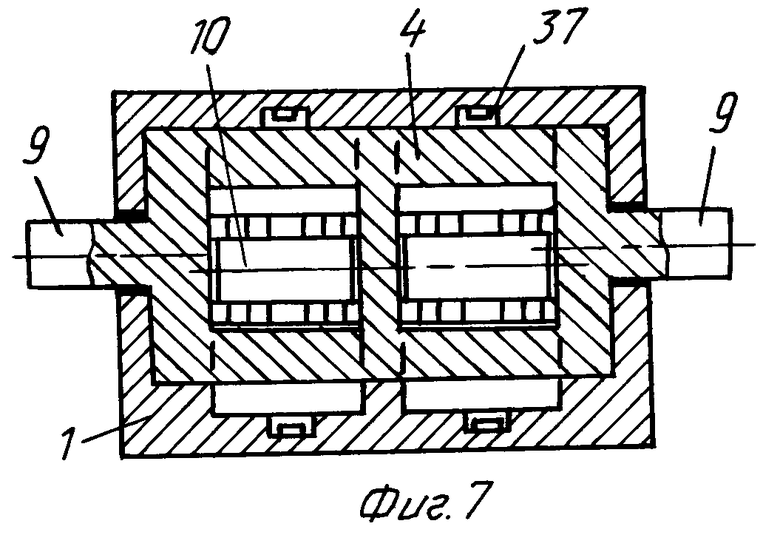

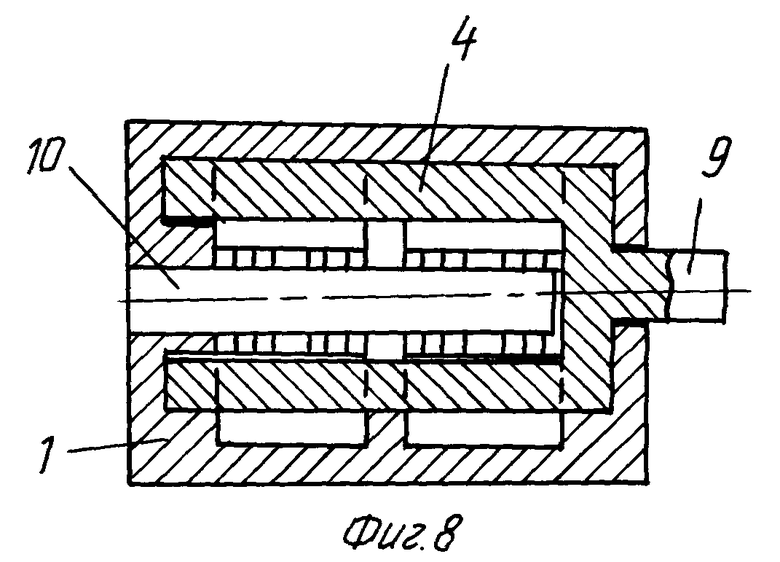

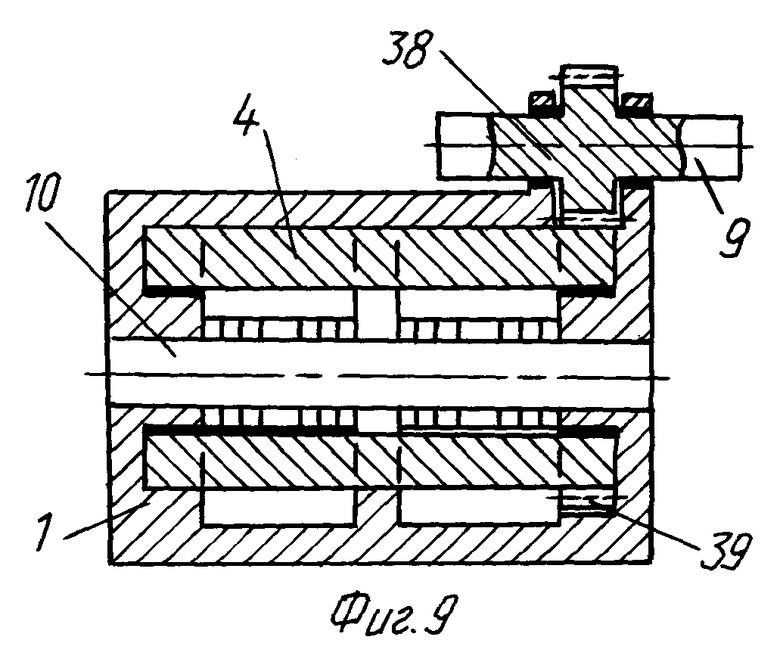

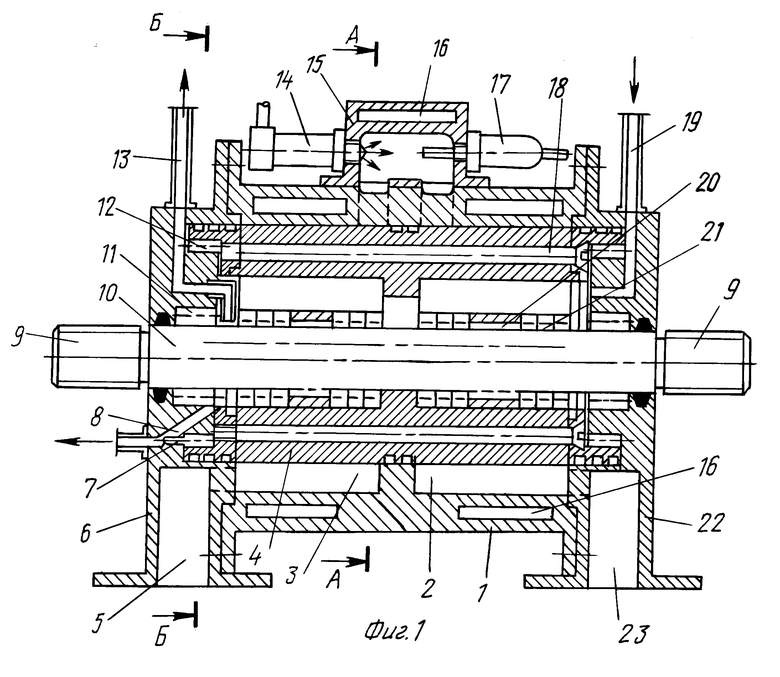

На фиг. 1 представлен продольный разрез двигателя, на фиг. 2 - поперечный разрез по сечению А-А фиг. 1, на фиг. 3 представлен поперечный разрез по сечению Б-Б фиг.1, на фиг. 4 представлена схема работы уплотнений лопастей при отсутствии зазоров между трущимися деталями, на фиг. 5 представлена схема работы уплотнений за счет разрезного вкладыша при наличии больших зазоров из-за износа трущихся деталей, на фиг. 6 представлена схема расположения корпуса, ротора и центральной оси, аналогичная фиг. 1, на фиг. 7 - упомянутая схема с отбором мощности от вала ротора с двух сторон, на фиг. 8 - упомянутая схема с отбором мощности от ротора с одной стороны и с консольным закреплением центральной оси в корпусе, на фиг. 9 - упомянутая схема с отбором мощности от выходного вала с шестерней, контактирующей с зубчатым венцом ротора.

Коловратный двигатель внутреннего сгорания содержит выходной вал 9 и пустотелый двухсекционный корпус 1 с центральной перегородкой, торцевыми стенками 6 и 22 и цилиндрическими внутренними поверхностями, в каждой секции 2 и 3 которого эксцентрично размещен с возможностью вращения пустотелый цилиндрический ротор 4 с радиальными лопастями 26, образующий в первой секции 3 зону всасывания и зону сжатия рабочей смеси или воздуха, а во второй секции 2 - зону расширения и зону выхлопа продуктов сгорания, причем между секциями расположена камера 15 сгорания, лопасти 26 установлены по центральной оси 10, коаксиально расположенной по отношению к цилиндрическим поверхностям корпуса 1, а в стенке ротора 4 каждой секции 2 и 3 выполнены продольные прорези, образованные посредством цилиндрических проточек, в последних размещены контактирующие с лопастями 26 вкладыши 25, выполненные из двух половин с продольным разъемом, в котором размещены упругие элементы 33, например пружины плоские или витые цилиндрические, и образованы посредством проточек продольные каналы 34, соединенные при помощи канала 7 с одним или обоими каналами 8 и 13 отвода масла из внутренней полости ротора 4. Кроме того, двигатель снабжен частично заполненным масляным баком (не показан), из которого осуществлен подвод масла по каналу 19 во внутреннюю полость ротора 4 в одной из секций, например, во вторую, а обратный отвод масла выполнен из другой секции, например, из первой, вблизи периферийной и центральной зоны внутренней полости ротора 4, причем отвод от центральной зоны подключен к воздушной полости бака, при этом на концах лопастей 26 выполнены канавки 35 лабиринтного уплотнения, а зона всасывания и зона сжатия первой секции 3 соединены между собой посредством канала с клапаном 31, регулирующим степень сжатия рабочей смеси или воздуха, в канале, соединяющем данные зоны всасывания и сжатия, установлен запорный клапан 24.

Двигатель может быть снабжен баллоном со сжатым газом (не показан), подключенным посредством трубопровода с пусковым клапаном 29 к зоне расширения второй секции 2, причем последняя параллельно подключена при помощи дополнительного трубопровода с предохранительным клапаном 30 к упомянутому трубопроводу между пусковым клапаном 29 и баллоном, в торцевых стенках 6 и 22 корпуса 1 размещены подшипниковые опоры 11 для размещения центральной оси 10, причем последняя установлена с возможностью ее использования в качестве выходного вала 9, при этом в каждой секции 2 и 3 одна из лопастей 26 жестко закреплена на упомянутой оси 10, например, с помощью шлицев 20, центральная ось 10 может быть выполнена единой или из двух половин, размещенных во внутренней полости ротора 4 с возможностью радиального перемещения, при этом лопасти 26 установлены посредством опор 21 качения, а выходной вал 9 соединен с ротором 4.

Центральная ось 10 может быть установлена в торцевой стенке, например, 6 корпуса 1 консольно, а выходной вал 9 соединен с ротором 4 с противоположной стороны.

Центральная ось 10 может быть установлена в обеих торцевых стенках 6 и 22 корпуса 1, при этом ротор 4 может быть снабжен наружным зубчатым венцом 39, а выходной вал 9 - зубчатой шестерней 38, контактирующей с зубчатым венцом ротора.

Концы лопастей 26 могут быть выполнены с полками 36, а канавки 35 лабиринтного уплотнения выполнены в последних.

Двигатель может быть снабжен по крайней мере двумя кольцевыми втулками 37, установленными с возможностью вращения в проточках, выполненных во внутренних поверхностях секций 2 и 3 корпуса 1, при этом внутренние диаметры втулок 37 и корпуса 1 выполнены равными.

Торцевые крышки ротора 4 и центральная часть стянуты между собой при помощи винтов 18, в торцевой стенке корпуса 6 секции 3 выполнен патрубок 5 для подачи рабочей смеси или воздуха и канал 32 для прохода в полость между ротором 4 и корпусом 1, а в торцевой стенке 22 выполнен патрубок 23 и соответствующий канал для вывода продуктов сгорания. Камера 15 сгорания содержит форсунку 14, свечу 17 зажигания (накаливания или искровую), а в корпусе камеры 15 сгорания и корпусе 1 выполнены каналы 16 для охлаждения, например, жидкостью, в качестве которой может использоваться вода. Сжатая рабочая смесь или воздух поступает в камеру 15 сгорания по каналу 27 и после сгорания поступает по каналу 28 в зону расширения секции 2. Глубину канавок 35 лабиринтного уплотнения и расстояние между ними выполняют соизмеримой с эксплуатационным зазором между лопастями 26 и цилиндрической поверхностью корпуса 1.

Коловратный двигатель внутреннего сгорания работает следующим образом. При запуске двигателя открывается пусковой клапан 29 и поступающий из баллона сжатый газ раскручивает ротор 4. Возможны и другие способы запуска, например, ручной, электростартерный и др. Одновременно открывается запорный клапан 24, при этом в зоне сжатия секции 3 создается пусковое давление, регулируемое клапаном 31 до требуемой величины степени сжатия рабочей смеси или воздуха в зависимости от условий запуска, например, температуры и типа топлива. Сжатая рабочая смесь или воздух поступает в камеру 15 сгорания по каналу 27, через форсунку 14 подается топливо, воспламеняемое свечой 17, которая может быть свечой накаливания и перед запуском разогрета. Возможно применение электроискровой свечи. После прогрева камеры 15 сгорания дальнейшее воспламенение рабочей смеси происходит от раскаленных газов, оставшихся в камере 15 сгорания от предыдущего цикла и от раскаленных частей камеры 15 сгорания, в частности от спирали свечи 17 накаливания.

Конструкция двигателя обеспечивает наличие при вращении ротора 4 газовой подушки в центральной зоне внутренней полости ротора 4 и слой масла в периферийной зоне по внутреннему диаметру за счет действия центробежной силы. В периферийной зоне выполнены заборные отверстия, сообщающиеся с каналом 8. При избытке масла оно удаляется через канал 8 , а во внутреннюю полость ротора 4 поступает по каналу 13 из воздушной полости бака. При попадании через уплотнения в ротор 4 газов из рабочих полостей первой или второй секций данные газы через канал 13 попадают в воздушную полость масляного бака и после сепарации масла по трубопроводу поступают в зону всасывания двигателя. Части вкладышей 25 распираются упругими элементами 33, возможные утечки масла или газов в пространство между частями вкладышей 25 удаляются через канал 34 и попадают в канал 7, подключенный, например, к каналу 8 отвода масла в масляный бак. Охлаждение двигателя осуществляется подачей охлаждающей жидкости, например, воды в канале 16.

Из камеры 15 сгорания продукты сгорания подаются по каналу 28 в зону расширения и выхлопа второй секции 2 и выводятся через патрубок 23, совершая полезную работу, снимаемую с выходного вала 9.

Изобретение относится к области энергетического машиностроения, в частности к двигателестроению транспортных средств. Коловратный двигатель внутреннего сгорания содержит выходной вал и пустотелый двухсекционный корпус. с центральной перегородкой, торцевыми стенками и с цилиндрическими внутренними поверхностями. В каждой секции корпуса эксцентрично размещен с возможностью вращения пустотелый цилиндрический ротор с радиальными лопастями. Двигатель снабжен частично заполненным масляным баком, из которого осуществлен подвод масла во внутреннюю полость ротора в одной из секций, а обратный отвод масла выполнен из другой секции. Отвод от центральной зоны подключен к воздушной полости бака, при этом на концах лопастей выполнены канавки лабиринтного уплотнения. Зона всасывания и зона сжатия первой секции соединены между собой посредством канала с клапаном, регулирующим степень сжатия. Вкладыши лопастей выполнены из двух симметричных половин с продольным разъемом, в котором размещены упругие элементы и образованы каналы для сбора просочившегося масла и отвода его в каналы, подключенные к масляному баку. Технический результат заключается в повышении коэффициента полезного действия, надежности, ресурса двигателя при снижении веса и габаритов двигателя. 8 з.п. ф-лы, 9 ил.

| DE 1601832 A, 01.01.71 | |||

| Силовая установка | 1985 |

|

SU1328567A1 |

| Роторная машина | 1987 |

|

SU1518550A1 |

| Роторный двигатель внутреннего сгорания | 1986 |

|

SU1665052A1 |

| СПОСОБ ДИАГНОСТИКИ СТЕПЕНИ АТЕРОСКЛЕРОТИЧЕСКОГО ПОРАЖЕНИЯ СОСУДОВ | 1999 |

|

RU2158532C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОНСЕРВОВ "КРОЛИК С ГАРНИРОМ И ПАРОВЫМ СОУСОМ" | 2013 |

|

RU2511411C1 |

| US 4422419 A, 27.12.83. | |||

Авторы

Даты

1998-12-10—Публикация

1997-04-17—Подача