Изобретение относится к области обогащения магнийсиликатного сырья, в частности оливинсодержащих руд, и может быть использовано при производстве основных огнеупоров.

При подготовке оливинсодержащих руд к использованию в огнеупорном производстве требуется удалить такие содержащиеся в них вредные примеси, как слюды, полевые шпаты, серпентины, глины, сунгулит, магнетит и т.п. и при этом сохранить максимальную крупность зерна в концентрате в пределах 3-5 мм. Перечисленные примеси существенно различаются по своим физико-механическим свойствам, что вызывает необходимость привлечения различных способов обогащения по каждому типу примесей при сочетании сухих и мокрых вариантов обогащения. Это ведет к переизмельчению материала, значительно усложняет технологию переработки оливинсодержащих руд, делает ее дорогостоящей, создает экологические проблемы.

Известен способ обогащения оливинсодержащей руды (см. Комаров О.К., Чистов Л. Б., Потехина М.П. и др. Перспективы комплексной переработки редкометальных апатит-магнетит-форстеритовых руд. Сб. Комбинированные методы обогащения при комплексной переработке минерального сырья. М.: Наука, 1977 г. - С. 86-89), включающий измельчение руды до крупности менее 1.0 мм, мокрую магнитную сепарацию в низкоградиентном (1000 Э) поле с переводом оливинового концентрата в немагнитную фракцию, доизмельчение немагнитной фракции до крупности менее 0.14 мм, обесшламливание по классу менее 0.02 мм, удаление карбонатного продукта гравитационной сепарацией, обжиг оливинсодержащего концентрата, флотацию и мокрую магнитную сепарацию промпродукта флотации в высокоградиентном поле с переводом оливинового концентрата в магнитную фракцию.

Получаемый оливиновый концентрат имеет высокое содержание оксида магния, но сильно переизмельчен и в силу этого не является кондиционным для огнеупорного производства. Переизмельчение руды приводит к наработке шламовой фракции, которая обогащается карбонатами, апатитом, слюдами, имеющими меньшую прочность по сравнению с оливином и поэтому легче поддающимися измельчению. В результате происходит электростатическое налипание этих мелких частиц на поверхность зерен оливина, что ухудшает отделение оливина от этих примесей. Обогащение руды в водной среде увеличивает экологическую нагрузку на гидросферу, требует включения в техпроцесс водоочистки и сушки материала. Кроме того, из-за сложности технологии получаемый концентрат имеет чрезвычайно высокую стоимость, превышающую стоимость более качественных его аналогов, например, магнезита.

Известен также способ обогащения оливинсодержащей руды (см. Алексеев В. С. , Ефремов А. Г., Поздняков А.А. и др. Получение оливиново-форстеритовых продуктов из трех проб руды зоны дезинтеграции Ковдорского железорудного месторождения. Сб. Обогащение комплексных руд. М.-Л.: Наука, 1964 г. - С. 43-54), включающий измельчение руды до крупности 1 мм, мокрую магнитную сепарацию в низкоградиентном (1000 Э) поле, с переводом оливинового концентрата в немагнитную фракцию, доизмельчение немагнитной фракции, гравитационное отделение бадделеита, сушку продукта, сухую магнитную сепарацию в высокоградиентном поле напряженностью 12000-14000 Э с переводом оливинового концентрата в магнитную фракцию. Магнитная фракция представляет собой оливиновый концентрат с содержанием оксида магния 38-40%.

Недостатком известного способа является переизмельчение всего объема руды, что делает конечный продукт некондиционным по грансоставу. Наличие мокрой стадии в голове процесса ведет к повышенной нагрузке на гидросферу, вызывает необходимость водоочистки и сушки, что удорожает технологию. В известном способе используются повышенные значения напряженности высокоградиентного магнитного поля, что обусловлено, с одной стороны, высокой измельченностью, а с другой стороны, необходимостью повышения качества немагнитного апатитового концентрата за счет перевода в магнитную фракцию маложелезистых магнийсиликатов.

Настоящее изобретение направлено на решение задачи снижения содержания вредных примесей в оливиновом концентрате при обеспечении требуемой крупности концентрата, а также на упрощение и удешевление процесса обогащения, снижение вредного воздействия процесса на окружающую среду, преимущественно гидросферу.

Поставленная задача решается тем, что в способе обогащения оливинсодержащей руды, включающем измельчение руды, магнитную сепарацию в низкоградиентном поле с переводом оливинового концентрата в немагнитную фракцию и сухую магнитную сепарацию в высокоградиентном поле с переводом оливинового концентрата в магнитную фракцию, согласно изобретению оливинсодержащую руду измельчают до крупности не более 7.0 мм, после чего подвергают сухой магнитной сепарации в низкоградиентном магнитном поле напряженностью не более 1000 Э, а магнитную сепарацию в высокоградиентном поле ведут при напряженности 1000-12000 Э.

Поставленная задача решается также тем, что измельченную руду перед магнитной сепарацией разделяют по крупности, чем создаются лучшие условия для ее последующего обогащения.

Сущность изобретения заключается в следующем. Исходную оливинсодержащую руду стадийно измельчают до крупности не более 7.0 мм вместо десятых долей миллиметра, как это имеет место в прототипе, в котором осуществляют мокрую магнитную сепарацию в низкоградиентном поле и мокрое гравитационное отделение мелковкрапленного бадделеита перед магнитной сепарацией в высокоградиентном поле. Измельчение исходной руды до крупности не более 7.0 мм позволяет разрушить включения и прослойки механически менее прочных примесей апатита, слюды, глины и перевести их в самостоятельные фазы, исключая переизмельчение, что создает благоприятные условия для их дальнейшего магнитного отделения от основного компонента - оливина. Такое измельчение позволяет также деструктировать исходную руду по ослабленным граням и микротрещинам, при этом остающееся зерно служит основой прочностного скелета будущего огнеупора.

В процессе сухой магнитной сепарации в низкоградиентном поле магнетит начинает переходить в магнитную фракцию уже при нулевом токе на обмотках магнитного сепаратора, так как он является природным магнитным материалом. При напряженностях магнитного поля 200-700 Э в магнитную фракцию переходят примеси с высокими значениями магнитной восприимчивости: магнетит, титаномагнетит и рудные минералы, богатые магнетитом и гематитом. При напряженностях поля выше 1000 Э наблюдается заметный переход в магнитную фракцию разностей оливина с повышенным содержанием железа, что приводит к потере этого основного целевого продукта. Поэтому повышение напряженности магнитного поля выше 1000 Э при сухой магнитной сепарации в низкоградиентном поле нецелесообразно.

После отделения в низкоградиентном поле примесей с высокой магнитной восприимчивостью оливин переводят непосредственно в магнитную фракцию, минуя промежуточные стадии, при этом немагнитные вредные примеси остаются в немагнитной фракции. Повторное пропускание материала через магнитное поле не является простым повторением процедуры, т.к. оливинсодержащие материалы обладают свойством остаточной намагниченности, она составляет у безрудных оливинитов величину порядка 3•10-3 ед. СГС. Поэтому при сепарации в высокоградиентном поле заметный переход оливина в магнитную фракцию начинается уже при 1000 Э, что можно принять за нижний предел высокоградиентного магнитного поля.

При напряженностях магнитного поля выше 12000 Э в магнитную фракцию начинают переходить такие слабомагнитные примеси, как амфиболы и пироксены, и качество оливинового концентрата падает. Кроме того, неоправданно повышаются энергозатраты, что ведет к удорожанию оливинового концентрата.

Разделение руды по крупности перед магнитной сепарацией позволяет выделить классы повышенной крупности, содержащие оливиновый концентрат высшего качества, и мелкие классы, включающие шламовые фракции, в которых сконцентрировано наибольшее количество вредных примесей, снижающих качество конечного продукта. Мелкие классы, например менее 0,63 мм, могут быть оставлены в процессе или выведены из него в зависимости от решаемых задач.

Первичная магнитная фракция и остающаяся после высокоградиентной сепарации немагнитная фракция могут подвергаться дополнительному измельчению с последующей магнитной сепарацией. Это позволяет увеличить извлечение полезного продукта и обогатить по железу сильномагнитную фракцию для ее использования в качестве железного концентрата в металлургии, а немагнитную фракцию довести до кондиции готового немагнитного материала, например, сунгулита.

Сущность и преимущества предлагаемого способа обогащения оливинсодержащей руды могут быть пояснены следующими примерами.

Пример 1.

Обогащают оливинсодержащую руду (оливинит) Хабозерского месторождения. Химический состав руды, мас.%: MgO - 40.1, CaO - 1.03, Al2O3 - 0.35, железо в пересчете на Fe2O3 - 13.97, прочие оксиды - 42.75, потеря массы при прокаливании - 1.8. Минеральный состав руды, мас.%: оливинит - 80.7, сунгулит - 9.1, слюда - 1.3, пироксены-амфиболы - 2.7, полевые шпаты - 2.5, магнетит - 2.6. Пробу массой 16 кг измельчают до крупности не более 7.0 мм и подвергают сухой магнитной сепарации в низкоградиентном поле напряженностью 700 Э на магнитном сепараторе СЭ 229. Получают магнитную и немагнитную фракции. В магнитную фракцию переходит 10.68% пробы, фракция обогащается по железу с 13.97 до 38.24%. По минеральному составу фракция представлена магнетитом, сростками оливина с магнетитом и зернами оливина, покрытыми частицами гематита. В немагнитной фракции содержание железа снижается по сравнению с исходным от 13.97 до 11.17%, в нее переходит оливин, сунгулит, слюда, амфиболы, пироксены. В больших фрагментах оливина наблюдаются вкрапления магнетита.

Полученную немагнитную фракцию разделяют по крупности и пробу крупностью -7.0+5.0 мм подвергают сухой магнитной сепарации в высокоградиентном поле напряженностью 7000 Э. Вновь получают магнитную и немагнитную фракции. Магнитная фракция представляет собой оливиновый концентрат с содержанием оливина 96.2%. Содержание оксида магния в ней достигает 45.15%. Высокое содержание оксида магния свидетельствует о том, что менее прочные, чем оливин, минералы: слюда, амфиболы, пироксены - переходят в более мелкие классы, а крупные классы представлены фрагментами скальных кристаллических оливинитов, частично в сростках с сунгулитом. Немагнитная фракция содержит сунгулит и другие немагнитные примеси.

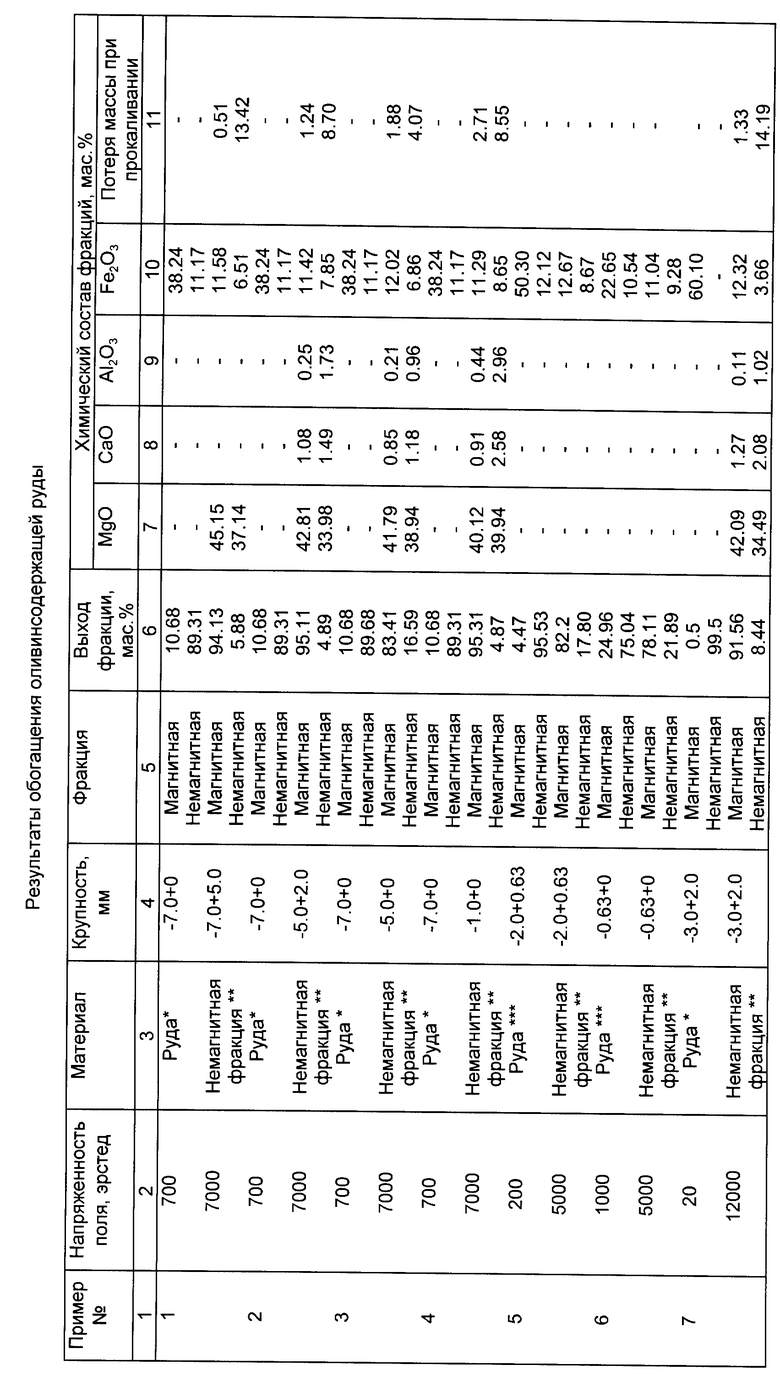

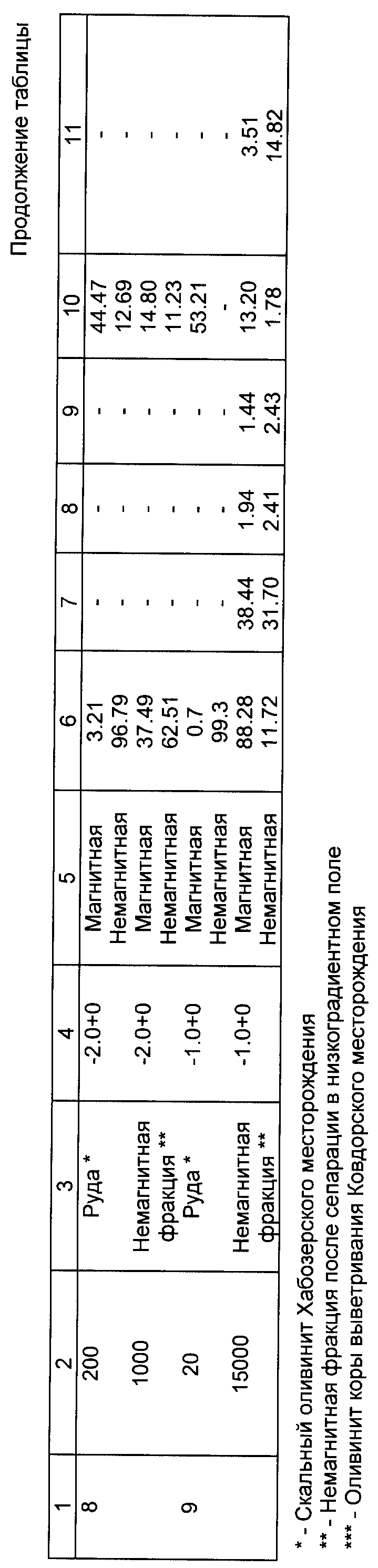

Результаты обогащения руды по примеру 1, а также по примерам 2-8 и примеру 9 на запредельные значения представлены в таблице.

В примерах 2-4 процесс ведут в соответствии с условиями примера 1. Отличие заключается в том, что сепарации в высокоградиентном поле подвергают пробы различной крупности.

Результаты обогащения согласно примерам 1-4 подтверждают переход оливинового концентрата в немагнитную фракцию в низкоградиентном поле и в магнитную фракцию в высокоградиентном поле и показывают более высокое содержание оксида магния в концентрате по сравнению с прототипом. Железо концентрируется в магнитной фракции, полученной в низкоградиентном поле, а вредные примеси: оксиды кальция, алюминия и гидратированные магнийсиликаты - концентрируются в немагнитной фракции, полученной в высокоградиентном поле. Кроме того, из примеров 1-4 видно, что в узких классах (примеры 1, 2, 4) разделение идет эффективнее. Об этом свидетельствует тот факт, что во всех трех случаях немагнитная фракция, полученная в высокоградиентном поле, составляет менее 6% и в ней концентрируются маложелезистые гидросиликаты магния (сунгулит), о чем свидетельствует высокое значение потери массы при прокаливании. При сепарации более широкого класса (пример 3) выход немагнитной фракции в высокоградиентном поле составляет 16.59% и в ней остается повышенное содержание оливина (низкое значение потери массы при прокаливании).

Пример 5.

Обогащают оливинсодержащую руду (оливинит коры выветривания) Ковдорского месторождения. Исходная руда содержит Fe2O3 - 14.07 мас.%. Минеральный состав руды, мас.%: оливин - 76%, магнетит - 2.9, слюда - 10, кальцит - 4, пироксены, амфиболы - 6, глина и другие примеси - остальное. Пробу массой 10 кг измельчают до крупности не более 7.0 мм, разделяют по крупности. Навеску 148.2 г крупностью - 2.0+0.63 мм подвергают сухой магнитной сепарации при нулевом токе на магнитном сепараторе СЭ 138Т (200 Э). Получают магнитную и немагнитную фракции. В магнитную фракцию переходят магнетит, сростки оливина с магнетитом, богатые по магнетиту, и частично сростки магнетита со слюдой. В немагнитную фракцию переходят оливин и немагнитные примеси.

Немагнитную фракцию снова подвергают магнитной сепарации в высокоградиентном поле 5000 Э, вновь получают магнитную и немагнитную фракции. Магнитная фракция представлена оливином, его сростками с магнетитом, бедными по магнетиту, примесями слюды и др. Содержание оливина в магнитной фракции составляет 92.3%. В немагнитную фракцию попадают слюда, кальцит и другие немагнитные примеси.

Пример 6.

Процесс ведут в соответствии с условиями примера 5. Отличие заключается в том, что для обогащения берут навеску 150 г крупностью -0.63+0 мм, а обогащение в низкоградиентном магнитном поле ведут при 1000 Э. Химический состав навески, мас.%: MgO - 25.27; CaO - 1.68; Al2O3 - 2.59; Fe2O3 - 14.03, прочие оксиды - 50.27, потеря массы при прокаливании - 6.16, что свидетельствует о переходе слюды, глины, кальцита в мелкие классы крупности в процессе измельчения и классификации. В низкоградиентном поле имеет место эффективный переход железа в магнитную фракцию. Переход оливинового концентрата в магнитную фракцию в высокоградиентном поле также эффективен, хотя эта фракция несколько более богата маложелезистыми примесями по сравнению с примером 5. Факт концентрирования слюды, глины, кальцита в мелких классах показывает целесообразность удаления мелких классов (обесшламливание) перед магнитной сепарацией.

Пример 7.

Оливинсодержащую руду Хабозерского месторождения измельчают до крупности не более 7.0 мм, разделяют на классы крупности. Берут навеску массой 6624.9 г крупностью -3.0+2.0 мм и отмагничивают магнетит с помощью постоянного магнита (напряженность 20 Э). Получают магнитную и немагнитную фракции. Магнитную фракцию удаляют. Немагнитную фракцию подвергают магнитной сепарации в высокоградиентном поле напряженностью 12000 Э с получением магнитной и немагнитной фракций. Магнитная фракция представляет собой оливиновый концентрат с высоким содержанием оксида магния (42.09%). Низкое содержание оксида алюминия (0.11%) и потери массы при прокаливании (1.33%) свидетельствуют о малом содержании в этой фракции глины, слюды, амфиболов и гидратированных магнийсиликатов. Немагнитная фракция имеет высокое значение потери массы при прокаливании (14.19%) и следующий минеральный состав, мас.%: оливин - 6.2, сунгулит - 86.1, слюда - 1.9, полевые шпаты - 5.1. Таким образом, в магнитной фракции получен качественный оливиновый концентрат, а в немагнитной - концентрат сунгулита.

Пример 8.

Процесс ведут в соответствии с условиями примера 1. Отличие заключается в том, что берут навеску массой 140 г фракции -2.0+0 мм, магнитную саперами в низкоградиентном поле ведут при напряженности 200 Э, а магнитную сепарацию в высокоградиентном поле - при напряженности 1000 Э. За счет намагничивания при сепарации в низкоградиентном поле переход оливина в магнитную фракцию при повторной сепарации в высокоградиентном поле становится существенным уже при напряженности поля 1000 Э.

Пример 9.

Процесс ведут в соответствии с условиями примера 7. Отличие заключается в том, что берут навеску массой 4484.9 г крупностью - 1.0+0 мм, а магнитную сепарацию в высокоградиентном поле ведут при напряженности 15000 Э. Магнитная фракция, полученная в высокоградиентном поле и содержащая оливиновый концентрат, имеет повышенное содержание оксидов кальция (1.94%) и алюминия (1.44%), повышенную потерю массы при прокаливании (3.51%) и пониженное содержание оксида магния (38.44%), что не отвечает требованиям, предъявляемым к высококачественному сырью для магнезиальносиликатных огнеупоров.

Из вышеприведенных примеров и данных таблицы видно, что предлагаемый способ обогащения оливинсодержащей руды позволяет получить оливиновый концентрат требуемой крупности с высоким (до 45%) содержанием оксида магния и пониженным содержанием примесных оксидов, удовлетворяющий техническим требованиям на сырье для изготовления магнийсиликатных огнеупоров. По сравнению с прототипом предлагаемый способ более простой, не требует расхода технологической воды и исключает затраты на сушку концентрата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ МАГНИЙ-СИЛИКАТНОГО СЫРЬЯ | 2003 |

|

RU2263546C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ КЕРАМИЧЕСКОЙ ПЛИТКИ | 1995 |

|

RU2093491C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТКРЫТЫХ ВОДОЕМОВ | 1995 |

|

RU2081839C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДОЛОМИТА | 1996 |

|

RU2104935C1 |

| УСТРОЙСТВО ДЛЯ ОГНЕЗАЩИТНОЙ ЗАДЕЛКИ ПРОХОДОВ КОММУНИКАЦИЙ В РАЗЛИЧНЫХ КОНСТРУКЦИЯХ | 1992 |

|

RU2037022C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО КОНЦЕНТРАТА | 2007 |

|

RU2349653C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОТИТАНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2385962C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОРОВ | 1992 |

|

RU2081094C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ЦИРКОНИЯ | 1997 |

|

RU2116254C1 |

| АВАНТЮРИНОВОЕ СТЕКЛО | 1995 |

|

RU2100301C1 |

Изобретение относится к обогащению магнийсиликатного сырья, в частности оливинсодержащих руд и может быть использовано при производстве основных огнеупоров. Сущность изобретения заключается в том, что оливинсодержащую руду измельчают до крупности не более 7,0 мм, после чего подвергают сухой магнитной сепарации в низкоградиентном магнитном поле напряженностью не более 1000 Э с переводом оливинового концентрата в немагнитную фракцию. Полученную немагнитную фракцию подвергают магнитной сепарации в высокоградиентном поле при напряженности 1000-12000 Э с переводом оливинового концентрата в магнитную фракцию. Измельченная руда перед магнитной сепарацией может быть разделена по крупности, чем создаются лучшие условия для ее последующего обогащения. Мелкие классы могут быть выведены из процесса. Магнитная фракция, полученная в низкоградиентном поле, и немагнитная фракция, полученная в высокоградиентном поле, могут подвергаться дополнительному измельчению с последующей магнитной сепарацией для получения концентратов на основе примесных компонентов, в частности, магнетита и сунгулита. Изобретение поэволяет снизить содержание вредных примесей в оливиновом концентрате при обеспечении требуемой крупности концентрата, упростить и удешевить процесс обогащения, снизить вредное воздействие на окружающую среду. 1 з.п.ф-лы, 1 табл.

| Комаров О.К., Чистов Л.В., Потехина М.П | |||

| и др | |||

| Перспективы комплексной переработки редкометальных апатит-магнетитфорстеритовых руд | |||

| Сб | |||

| "Комбинированные методы обогащения при комплексной переработке минерального сырья.-М.: Наука, 1977, с.86-89 | |||

| Способ обогащения слабомагнитных пульп | 1980 |

|

SU917860A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1996 |

|

RU2109709C1 |

| US 3984309 A, 05.10.76 | |||

| Берлинский А.И | |||

| Разделение минералов.-М.: Недра, 1975, с.112-113, 148, 137-138 | |||

| Алексеев В.С., Ефремов А.Г., Поздняков А.А | |||

| и др | |||

| Получение оливиново-форстеритовых продуктов из трех проб руды зоны дезинтеграции Ковдорского железорудного месторождения | |||

| Сб | |||

| Обогащение комплексных руд.-М.-Л.: Наука, 1964, с.43-54. | |||

Авторы

Даты

1998-12-20—Публикация

1997-05-22—Подача