Изобретение относится к области обогащения полезных ископаемых, в частности магний-силикатного сырья, и может быть использовано в производстве основных огнеупоров.

При подготовке оливинсодержащих руд к использованию в огнеупорном производстве требуется удалить такие содержащиеся в них примеси, как сунгулит, слюды, полевые шпаты, серпентины, магнетит. Существенные различия физико-химических свойств обусловливают необходимость использования различных методов обогащения, включая как сухие, так и мокрые методы. Однако это приводит к переизмельчению ценных компонентов руды, усложнению технологии переработки оливинсодержащих руд, повышению себестоимости продукции и затрат на природоохранные мероприятия.

Известен способ обогащения оливинсодержащей руды (см. Комаров O.K., Чистов Л.Б., Потехина М.П. и др. Перспективы комплексной переработки редкометальных апатит-магнетит-форстеритовых руд. Сб. Комбинированные методы обогащения при комплексной переработке минерального сырья. М.:Наука, 1977 г. С.86-89), включающий измельчение руды до крупности менее 1,0 мм, мокрую магнитную сепарацию в низкоградиентном (1000 Э) поле с переводом оливинитового концентрата в немагнитную фракцию, доизмельчение немагнитной фракции до крупности менее 0,14 мм, обесшламливание по классу менее 0,02 мм, удаление карбонатного продукта гравитационной сепарацией, обжиг оливинсодержащего концентрата, флотацию и мокрую магнитную сепарацию промпродукта флотации в высокоградиентном поле с переводом оливинового концентрата в магнитную фракцию. Основными недостатками этой технологии является сложность схемы получения и доводки концентрата, высокая стоимость полученной продукции, сложные природоохранные мероприятия.

Известен также способ обогащения оливинсодержащей руды (см. Алексеев B.C., Ефремов А.Г., Поздняков А.А. и др. Получение оливино-форстеритовых продуктов из трех проб руды зоны дезинтеграции Ковдорского железорудного месторождения. Сб. Обогащение комплексных руд. М.-Л.: Наука, 1964 г. - С.43-54), включающий измельчение руды до крупности 1 мм, мокрую магнитную сепарацию в низкоградиентном (1000 Э) поле с переводом оливинового концентрата в немагнитную фракцию, доизмельчение немагнитной фракции, гравитационнное отделение бадделеита, сушку продукта, сухую магнитную сепарацию в высокоградиентном поле напряженностью 12-14 кЭ с переводом оливинового концентрата в магнитную фракцию. Магнитная фракция представляет собой оливиновый концентрат с содержанием оксида магния 38-40%. Недостатком известного способа является необходимость измельчения всего объема руды, что обусловливает излишнее ошламование ценного компонента и, как следствие, его повышенные потери в процессе обогащения.

Наиболее близким решением к предлагаемому изобретению является способ обогащения оливинсодержащей руды (см. Гришин Н.Н., Ракаев А.И., Калинников В.Т., Гринберг И.Н. Описание изобретения к патенту Российской Федерации. RU 2123388 С1, КНЦ РАН). Измельчение руды осуществляют до крупности не более 7 мм, проводят разделение продукта измельчения на узкие классы, затем сухую магнитную сепарацию в низкоградиентном магнитном поле каждого класса крупности при напряженности поля менее 1000 Э, после этого магнитную сепарацию осуществляют в высокоградиентном магнитном поле напряженностью 1000-1200 Э. Получаемый оливиновый концентрат имеет высокое содержание оксида магния, но происходит частичное ошламование продукта при измельчении, требуется классификации всего материала, многократные перечистные операции при магнитной сепарации, большие энергозатраты.

Настоящее изобретение направлено на обеспечение выпуска продукции с улучшенными потребительскими характеристиками, расширение и формирование рынка сбыта новых товаров при одновременном сокращении отходов производства. К числу недостаточно эффективно используемых минеральных ресурсов относится магний-кальций-силикатное сырье Кольского полуострова, в частности оливиниты Хабозерского месторождения. В производстве форстеритовых огнеупоров широко используются необожженные оливиниты, что обуславливает высокие требования к исходному сырью. В частности, содержания таких гидратированных магнийсиликатов, как вермикулит, сунгулит, серпентин, гидрослюды, должны быть минимальными. В противном случае требуется предварительный обжиг для удаления химически связанной воды или обогащение, чтобы ограничить до допустимых значений содержания таких вредных примесей, как оксиды алюминия, кальция, щелочей. Именно второй путь, как менее энергоемкий, был использован при подготовке оливинитов Хабозерского месторождения к производству огнеупоров.

Данное месторождение представлено тремя разновидностями оливинитов: среднезернистые с содержанием титаномагнетита до 10-15%; рудные (титаномагнетитовые руды, содержание титаномагнетита - 30-35%); пегматоидные безрудные. Безрудные оливиниты месторождения, обладающего благоприятными горнотехническими и гидрогеологическими условиями его эксплуатации, являются одним из перспективных источников сырья для производства форстеритовых огнеупоров на Кольском полуострове. Месторождение разрабатывается открытым способом. Переработка руды до настоящего времени включала в себя дробление до крупности -70(50) мм, грохочение по классу крупности 5 мм, ручную выборку сунгулита из готового продукта, магнитную сепарацию рудного отсева крупностью -5 мм. Ясно, что качество такого продукта было низким.

Для решения проблемы повышения качества нами использован гравитационный метод - тяжелосредная сепарация. Выбор этого метода обусловлен значительным различием в плотностях основных минералов: плотность оливина составляет 3,2-3,4 г/см3, а сунгулита - 2,0-2,34 г/см3.

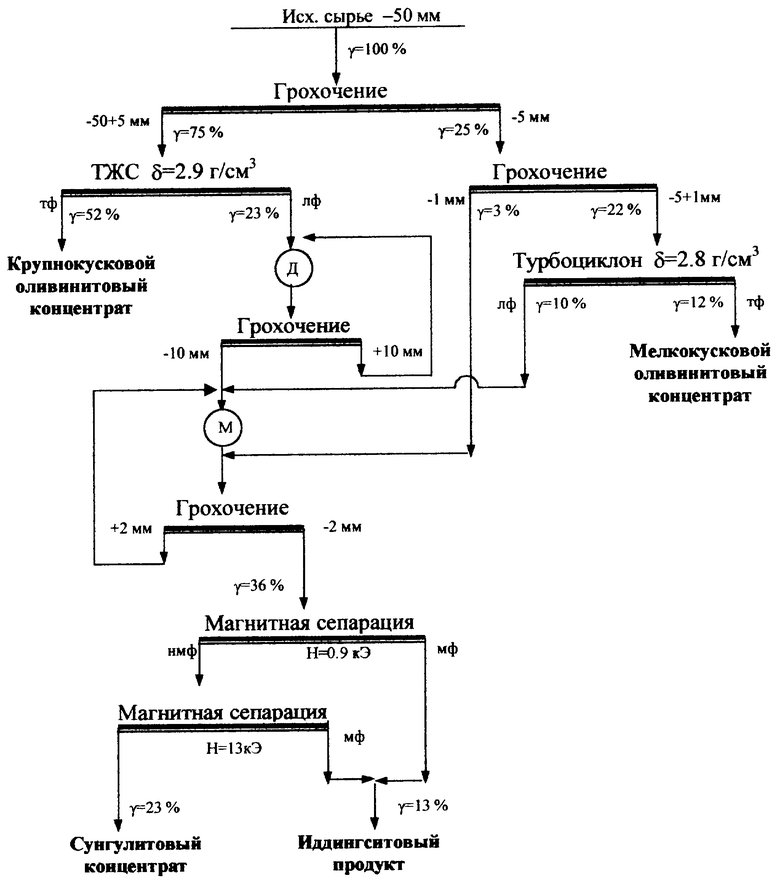

Поставленная задача решается тем, что в способе обогащения оливинсодержащую руду дробят до крупности 50 мм и затем подвергают промывке с грохочением по классу крупности 5 и 1 мм. Полученные классы (фракции) крупностью -50+5 мм и -5+1 мм подвергают раздельному гравитационному обогащению в тяжелых суспензиях, плотностью соответственно 2,9 г/см3 и 2,8 г/см3. При этом получают крупнокусковой и мелкокусковой оливинитовый концентраты. Легкую фракцию крупностью -50+5 мм после додрабливания до крупности -10 мм и присоединения к ней легкой фракции крупностью -5+1 мм измельчают до -2 мм. Полученный продукт объединяется с классом -1 мм и затем направляется на двухстадийную мокрую магнитную сепарацию (напряженность магнитного поля 0,9 кЭ и 13 кЭ), в результате которой получают сунгулитовый концентрат (выход его 23% при содержании Mg0-37,5%) и иддингситовый продукт.

Оливинитовый концентрат является высококачественным сырьем для производства форстеритовых огнеупоров, огнеупорной и химически стойкой керамики, сунгулитовый концентрат может быть использован для производства диэлектрической керамики и магниевых мелиорантов, иддингситовый продукт пригоден для производства пигментов и наполнителей для лакокрасочных и полимерных материалов, сварочных материалов, сорбентов.

Пример 1. Исследования проведены на представительной пробе оливинитового сырья Хабозерского месторождения крупностью -40 мм массой 360 кг. Проба представлена безрудными оливинитами и иддингсит-сунгулитовыми породами, представляющими собой продукты изменения оливина, а также примесью тонкополосчатых биотит-полевошпатовых гнейсов из вскрышных пород. Для тяжелосредного разделения использована стандартная лабораторная установка, представляющая собой "механическое ведро" с двумя мешалками объемом 50 л. В качестве утяжелителя использовался отечественный гранулированный ферросилиций плотностью 6,8 г/см3. Для выявления особенностей гравитационной обогатимости оливинитового сырья разделение проводилось на узких классах крупности: -40+25 мм, -25+20 мм, -20+10 мм и -10+5 мм. Фракция крупностью менее 5 мм в сепарации не участвовала. Плотность суспензии изменялась от 3,3 до 2,4 г/см3, через 0,1-0,2 г/см3. Минералого-технологическое изучение распределения кускового материала пробы показало следующее: во фракции более 3,2 г/см3 накапливаются куски неизмененных или слабо измененных грубозернистых безрудных оливинитов, массовая доля оливина составляет не менее 95%; во фракции плотностью 3,1-3,2 г/см3 доля измененного оливина достигает 10-15%. Выход оливинитового концентрата составил по этим фракциям 69,25%, при содержании MgO - 45,37% и извлечении 77,09%, потери массы при прокаливании (900°С) - 0,16%. Фракция плотностью 2,9-3,1 г/см3 представлена существенно измененными оливинитами; здесь концентрируются куски, в которых оливин на 30-40% замещается иддингситом и сунгулитом. Причем последний развивается в виде прожилков, в этой фракции в небольшом количестве (2-3%) появляются также тонкополосчатые гнейсы. Во фракцию плотностью в диапазоне от 2,4 до 2,9 г/см3 переходят сильноизмененные оливиниты и разубоживающие биотит-полевошпатовые гнейсы. При объединении с фракцией плотностью 2,9-3,1 г/см3 получается отвальный продукт с выходом 9,95% и содержанием MgO ˜22%. Сюда переходят преимущественно сильноизмененные оливиниты и биотит-полевошпатовые гнейсы вскрышных пород. Фракция плотностью менее 2,4 г/см3 аккумулирует только продукты вторичного изменения оливина - сунгулит и иддингсит. Выход сунгулит-иддингситового продукта (плотность менее 2,4 г/см3) составляет 20,8%, содержание MgO ˜34,32%, извлечение -17,52%, потери при прокаливании (900°С) - 18,58%. Для выделения сунгулита и иддингсита использовалась сухая магнитная сепарация (на промышленном сепараторе СЭ-229). При сепарации легкой фракции ТЖС (крупность - 2 мм) получаем сунгулитовый концентрат (выход около 15%, содержании MgO 37,2%, содержание Fe2О3 - не более 1,3%), а в магнитную фракцию перешел иддингсит с выходом около 15,8%.

Пример 2. Результаты лабораторных исследований схемы обогащения подтверждены при проведении опытно-промышленных испытаний на пробе оливинитов массой 22 т крупностью -40+5 мм. Сепарация проводилась на полупромышленном конусном сепараторе диаметром 1,5 м. Выход тяжелой фракции (оливинитовый концентрат) составил 72,44% при содержании MgO 45,2%, легкая фракция имеет содержание MgO 32,67% при выходе 27,56%. С целью вовлечения в промышленное использование отсева крупностью -5 мм, не участвующего в крупнокусковой тяжелосредной сепарации, были проведены исследования обогатимости на новом центробежном сепараторе - тяжелосредном турбоциклоне. Результаты опытов показали, что из материала крупностью -5+1 мм на турбоциклоне может быть получен кондиционный оливинитовый концентрат с выходом не менее 54% при содержании MgO не менее 44% и потерь массы после прокаливания менее 0,2%. По результатам исследований, а также укрупненно-лабораторных испытаний разработана технологическая схема обогащения оливинитового сырья Хабозерского месторождения крупностью -50 мм (чертеж), в соответствии с которой исходный материал подвергается грохочению по классу крупности 5 мм, надрешетный продукт крупностью -50+5 мм поступает в тяжелосредный конусный сепаратор, а подрешетный - после отсева из него класса -1 мм - в тяжелосредный турбоциклон. В этих аппаратах в тяжелую фракцию выделяются соответственно крупнокусковой и мелкокусковой оливинитовые концентраты; легкая фракция конусного сепаратора после измельчения и присоединения к ней легкой фракции турбоциклона поступает на двухстадийное магнитное обогащение, в результате которого выделяется сунгулитовый концентрат. Суммарный выход кондиционного оливинитового концентрата (содержание MgO - 45%, п.п.п. -0,16%) составляет около 64%, сунгулитового -23% (содержание MgO -37,5%), выход иддингситового продукта -13%.

Таким образом, использование настоящего изобретения позволяет проводить комплексное обогащение магний-силикатного сырья, получать кондиционный крупнокусковой и мелкокусковой оливинитовые концентраты для производства огнеупоров, сунгулитовый концентрат и иддингситовый продукт, удешевляя процесс обогащения за счет повышения эффективности использования рудной базы и существенного сокращения расходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ОЛИВИНСОДЕРЖАЩЕЙ РУДЫ | 1997 |

|

RU2123388C1 |

| СПОСОБ ОБОГАЩЕНИЯ ФОРСТЕРИТСОДЕРЖАЩИХ РУД | 1992 |

|

RU2047392C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУРЬМЯНЫХ РУД И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2425159C2 |

| СПОСОБ ОБОГАЩЕНИЯ ХРОМСОДЕРЖАЩИХ ОТХОДОВ ФЕРРОСПЛАВНОГО ПРОИЗВОДСТВА | 1998 |

|

RU2136376C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ СЫРЬЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2006 |

|

RU2329105C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО УДОБРЕНИЯ | 1999 |

|

RU2151132C1 |

| Способ обогащения карбонатных марганцевых руд | 1989 |

|

SU1695981A1 |

| Шихта для получения электроплавленного форстеритового материала | 1988 |

|

SU1567554A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИЛЬМЕНИТА ИЗ ХВОСТОВ ОБОГАЩЕНИЯ РУД | 2006 |

|

RU2333039C2 |

Изобретение относится к области обогащения полезных ископаемых, в частности магний-силикатного сырья, и может быть использовано в производстве основных огнеупоров. Способ обогащения магний-силикатного сырья, например, оливинсодержащих руд включает дробление руды до крупности 50 мм, промывку с грохочением по классам 5 и 1 мм продукта дробления, раздельное гравитационное обогащение в тяжелых суспензиях классов крупности -50+5 и -5+1 мм с получением крупнокускового и мелкокускового оливинитового концентратов, додрабливание до крупности -10 мм легкой фракции крупностью -50+5 мм , измельчение в замкнутом цикле до крупности -2 мм легкой фракции крупностью -5+1 мм и крупностью -10 мм, двухстадийную мокрую магнитную сепарацию измельченного продукта и присоединенного к нему класса -1 мм с получением сунгулитового и иддингситового концентратов. Технический результат - повышение эффективности использования рудной базы и существенное сокращение отходов производства. 2 з. п.ф-лы, 1 ил.

| СПОСОБ ОБОГАЩЕНИЯ ОЛИВИНСОДЕРЖАЩЕЙ РУДЫ | 1997 |

|

RU2123388C1 |

| Разделение минералов | |||

| - М.: Недра, 1988, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

2005-11-10—Публикация

2003-10-07—Подача