Изобретение относится к технологии редких и рассеянных элементов и может быть использовано для получения оксидов высокой чистоты, преимущественно диоксидов циркония и гафния.

Диоксид циркония особой чистоты используется в качестве шихты для получения монокристаллов фианита, специальных стекол, конструкционной керамики и изделий электронной техники. Цирконийсодержащее сырье является трудно вскрываемым, в получение высокочистых соединений всегда является решением сложной научно-технической проблемы.

Известен способ получения диоксида циркония (см. авт.св. СССР N 389025, кл. C 01 G 25/02, 1973) путем магнитной сепарации бадделеитового концентрата с последующим окислительным обжигом немагнитной фракции при температуре 600-1000oC в течение 30-60 мин и повторной магнитной сепарацией получаемого продукта. Исходный бадделеит имеет состав, мас.%: ZrO2 91,50; Fe2O3 3,82; TiO2 0,15; P2O5 0,28; S 3,00; CaO 0,25; MgO 0,16; SiO2 0,53; Al2O3 0,03. Полученный диоксид циркония содержит (мас.%) TiO2 0,03; Fe2O3 0,09; P2O5 0,29; S 0,06; CaO 0,25; MgO 0,08; SiO2 0,35; Al2O3 0,03.

Недостатком способа является невозможность достичь глубокой степени очистки от примесей.

Известен также способ получения диоксида циркония (см. заявку Японии N 60-137826, кл. C 01 G 25/00, 1985), включающий обработку предварительно измельченного до крупности не более 15 мкм бадделеита, содержащего, мас.%, SiO2 0,50; TiO2 0,25; Fe2O3 0,20; CaO 0,05 и др. - 0,50, в течение 0,5 ч 10%-ной соляной кислотой (Т:Ж 1:5), разложение отмытого бадделеита в течение 2 ч 40%-ной плавиковой кислотой, отгонку избытка плавиковой кислоты при 120oC до сухого остатка, растворение остатка в воде, фильтрацию пульпы, нейтрализацию раствора аммиаком до pH 7,5 с переводом циркония в осадок, отделение осадка, его обработку избытком 20%-ной соляной кислоты, упаривание раствора, добавление к упаренному раствору небольшого количества концентрированной соляной кислоты, нагревание, затем охлаждение в ванне со льдом в течение 1 ч, кристаллизацию ZrOCl2•8H2O, отделение кристаллов фильтрацией, отмывку кристаллов метанолом и прокаливание при температуре 800oC. Полученная двуокись циркония с примесью гафния содержит, мас.%: SiO2 0,02; TiO2 0,10; Fe2O3 0,05; CaO 0,01 и др. - 0,05.

Недостатками способа являются несоответствие чистоты конечного продукта требованиям, предъявляемым к соединениям циркония ОСЧ, большой расход реагентов, агрессивность реакционной среды.

Изобретение направлено на решение задачи повышения чистоты диоксида циркония, снижения материальных потоков, энергозатрат и агрессивности реакционной среды.

Поставленная задача решается тем, что в способе получения диоксида циркония, включающем обработку цирконийсодержащего сырья плавиковой кислотой, выщелачивание продукта обработки водой, фильтрацию пульпы, нейтрализацию раствора аммиаком с переводом циркония в осадок, отделение осадка, его обработку реагентом с образованием цирконийсодержащего раствора, упаривание раствора, отделение циркония от примесных компонентов и прокаливание цирконийсодержащего остатка, согласно изобретению обработку цирконийсодержащего сырья ведут смесью плавиковой кислоты и фтораммонийного соединения, взятых в мольном отношении 1-4: 3 на 1 моль диоксида циркония, в качестве реагента используют твердый бикарбонат аммония, который вводят в количестве 2,8-3,2 моля на один моль диоксида циркония, а отделение циркония от примесных компонентов производят перед упариванием раствора путем их последовательного осаждения с удержанием циркония в растворе.

Поставленная задача решается также тем, что в качестве фтораммонийного соединения используют фторид или бифторид аммония.

На решение поставленной задачи направлено и то, что перед обработкой твердым бикарбонатом аммония осадок подвергают сушке с понижением его веса не более чем на 30%.

Решение поставленной задачи достигается также тем, что цирконийсодержащий раствор фильтруют, добавляют в него раствор средней соли циркония из расчета осаждения не более 5% циркония в виде его гидроксида, полученный раствор обрабатывают сероводородом до насыщения или сульфидом аммония, вводят диметилглиоксим в количестве не более 1 г на 1 кг диоксида циркония в растворе, образовавшуюся пульпу отстаивают, фильтруют и добавляют сульфат аммония в количестве 90% от стехиометрически необходимого для образования циркония сульфата.

Решению поставленной задачи способствует и то, что в качестве средней соли циркония используют оксинитрат или оксихлорид циркония.

Поставленная задача решается и тем, что прокаливание цирконийсодержащего остатка ведут при 700-750oC.

Выбор мольного отношения плавиковой кислоты и фторида или бифторида аммония равным 1-4:3 на 1 моль диоксида циркония обусловлен тем, что если увеличить мольную долю фторида или бифторида аммония по сравнению с заявленной, то в атмосферу будет выделяться аммиак, а если увеличить мольную долю плавиковой кислоты, то будет выделяться фтористый водород.

Использование твердого бикарбоната аммония для обработки цирконийсодержащего осадка объясняется следующим. Если использовать раствор бикарбоната аммония, то концентрация диоксида циркония снизится, в то время как концентрация примесей останется постоянной, определяемой величиной произведения растворимости, вследствие чего при упаривании раствора примеси перейдут в осадок и их содержание в диоксиде циркония возрастет. При использовании твердого бикарбоната аммония концентрация диоксида циркония в полученном растворе будет максимальной. Полученный раствор имеет pH около 8 и не агрессивен, что упрощает проблему использования материалов для изготовления аппаратуры. Если взять количество бикарбоната аммония менее 2,8 молей на 1 моль диоксида циркония, то весь осадок не растворится и часть циркония будет потеряна. Если же количество бикарбоната аммония будет более 3,2 молей, то возрастет расход реагента и увеличатся материальные потоки.

Отделение циркония от примесных компонентов производят перед упариванием раствора путем их последовательного осаждения с удержанием циркония в растворе. Так как содержание примесей невелико, то расход реагентов на их осаждение незначителен, что приводит к уменьшению материальных потоков.

Сушка осадка с понижением его веса не более чем на 30% обусловлена тем, что если вес понизится более чем на 30%, то осадок перестает растворяться при смешении с твердым бикарбонатом аммония. При понижении веса осадка на 30% содержание ZrO2 в растворе возрастает в 1,4 раза и примерно в такое же количество раз снижается содержание примесей в целевом продукте.

Количество гидроксида циркония, на котором сорбируются примеси, регулируется расходом средней соли циркония. Осаждение более 5% циркония приводит к увеличению цикличности процесса и, следовательно, материальных потоков и энергозатрат. Оптимальное количество гидроксида циркония, осаждаемого средней солью, зависит от степени загрязненности исследуемого материала.

Превышение расхода диметилглиоксима более 1 г на 1 кг диоксида циркония в растворе нецелесообразно вследствие высокой цены на этот реагент. Нижний предел расхода диметилглиоксима зависит от загрязненности никелем исходного материала и возможности перехода никеля в реакционную среду из материала аппаратуры.

При введении перед упаркой в раствор сульфата аммония в количестве менее 90% от стехиометрически необходимого для образования цирконилсульфата часть циркония улетучивается в виде ZrF4, что приводит к уменьшению выхода целевого продукта и к увеличению материальных потоков. При расходе сульфата аммония более 90% от стехиометрически необходимого возрастают расходы на используемые реагенты и увеличиваются материальные потоки.

При температуре прокаливания цирконийсодержащего остатка ниже 700oC конечный продукт будет загрязнен фтором и сульфат-ионами, а при температуре выше 750oC возрастают энергозатраты и усложняется аппаратурное оформление процесса.

Сущность и преимущества предлагаемого способа могут быть пояснены нижеследующими примерами.

Пример 1. Осуществляют обработку 39 г бадделеита, имеющего состав, мас. %: ZrO2 97,22; HfO2 1,62; Fe2O3 0,10; Sc2O3 0,03; P2O5 0,02; S 0,08; CaO 0,10; MgO 0,04; SiO2 0,33; Al2O3 0,05; Nb2O5 0,22; Ta2O5 0,09; K2O 0,03 и др. - 0,15, смесью 40%-ной плавиковой кислоты и бифторида аммония, взятых в мольном отношении 1:3 на 1 моль диоксида циркония, при 115oC в течение 5 ч. Полученный спек весом 87 г выщелачивают водой при Т:Ж 1:5 в течение 1 ч, фильтруют с получением 7 г остатка, в котором концентрируются радиоактивные элементы. Раствор, имеющий концентрацию (NH4)3ZrF7 0,55 моль/л, нейтрализуют аммиачной водой, отделяют 42 г осадка гидроксофторида циркония, содержащий 6,3 г ZrO2, и смешивают с 12,9 г твердого бикарбоната аммония, который берут из расчета 3,2 моля на 1 моль ZrO2. В результате получают слабощелочной раствор (pH 8,3) с концентрацией ZrO2 около 140 г/л. Нерастворившийся осадок, в котором концентрируется железо, марганец, магний, алюминий, кальций, титан и хром, отфильтровывают. Плотность фильтрата при 19oC 1,227 г/см3, содержание ZrO2 143 г/л, фтора 64,4 г/л, pH 8,3.

К 20 мл полученного фильтрата добавляют 3 мл раствора оксинитрата циркония, содержащего 46,7 г/л ZrO2, из расчета осаждения 3% гидроксида циркония. Образовавшуюся пульпу фильтруют с получением осадка гидроксида циркония, в котором концентрируются кремний, железо, кальций, титан и хром. Фильтрат обрабатывают сероводородом до насыщения и отфильтровывают нерастворившийся осадок, в котором концентрируются железо, алюминий, титан и медь. Для более глубокой очистки от никеля полученный фильтрат с содержанием 115 г/л ZrO2 нагревают до 80oC, добавляют в него 0,0023 г диметилглиоксима (0,87 г на 1 кг ZrO2 в растворе) и отфильтровывают выпавший осадок. Для исключения сублимации тетрафторида циркония к раствору добавляют сульфат аммония марки ОСЧ в количестве 90% от стехиометрически необходимого для образования цирконил сульфата, затем раствор упаривают и остаток прокаливают при температуре 700oC с отгонкой фторида аммония и получением диоксида циркония марки ОСЧ. Содержание примесей в конечном продукте составляет, мас.%: Fe 2,5 • 10-4; Cu 9•10-5; Co 4•10-5; Ni 3•10-5; Mn 2•10-5.

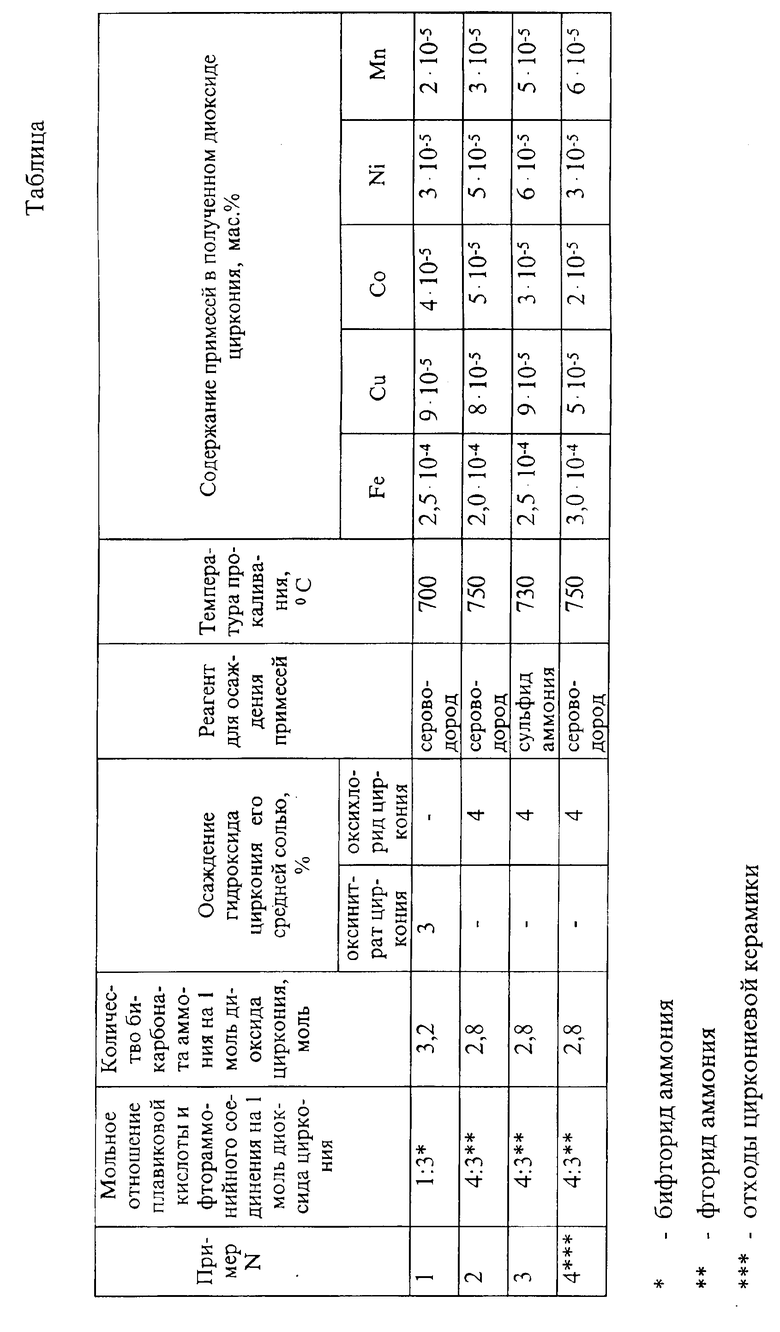

Основные параметры процесса и полученные результаты по данному примеру и примерам 2-4 сведены в таблицу.

Пример 2. Осуществляют обработку 120 г бадделеита смесью 40%-ной плавиковой кислоты и фторида аммония, взятых в мольном отношении 4:3 на 1 моль диоксида циркония, при 115oC в течение 10 ч. Далее процесс ведут аналогично примеру 1 до получения 1200 г осадка гидроксофторида циркония, содержащего 117 г ZrO2, который сразу после фильтрации подсушивают до убыли 30% веса. К подсушенному гидроксофториду добавляют при перемешивании 210 г бикарбоната аммония, который берут из расчета 2,8 моля на 1 моль ZrO2. В процессе перемешивания происходит охлаждение смеси с образованием концентрированного раствора и осадка, содержащего гидроксид железа. После фильтрации получают 700 мл фильтрата с плотностью при 19oC 1,330 г/см3, концентрацией ZrO2 167 г/л и pH 8,3. Затем процесс ведут так же, как в примере 1, за исключением того, что вместо раствора оксинитрата циркония вводят раствор оксихлорида циркония из расчета осаждения 4% гидроксида циркония. В полученном при прокаливании при 750oC диоксиде циркония содержание примесей составляет, мас.%: Fe 2,0 • 10-4, Cu 8•10-5, Co 5•10-5, Ni 5•10-5, Mn 3•10-5.

Пример 3. Процесс ведут аналогично примеру 2, за исключением того, что для осаждения примесей вместо сероводорода используют раствор сульфида аммония из расчета 0,5 г на 100 г ZrO2 в растворе. Прокаливание ведут при 730oC. Содержание примесей в конечном продукте составляет, мас. %: Fe 2,5•10-4, Cu 9•10-5, Co 3•10-5, Ni 6•10-5, Mn 5•10-5.

Пример 4. Процесс ведут аналогично примеру 2. Отличие заключается в том, что в качестве исходного сырья используют измельченные отходы циркониевой керамики, имеющие состав, мас. %: ZrO2 85-90; Y 10-11; Al 1-3; Si 1,0; Ti 0,3-1,0; Fe 0,3; Ca 0,3-0,5; Mn 0,01; Ni < 0,01; Cr < 0,01; Cu < 0,01; Mg 0,03; Co < 0,005. После обработки отходов циркониевой керамики смесью плавиковой кислоты и бифторида аммония спек выщелачивают водой и фильтруют. Иттрий, составляющий основную долю примесей в отходах керамики, при этом концентрируется в нерастворимом остатке. Далее процесс ведут аналогично примеру 2. Содержание примесей в конечном диоксиде циркония составляет, мас.%: Fe 3•10-4, Cu 5•10-5, Co 2•10-5, Ni 3•10-5, Mn 6•10-5.

Как видно из приведенных примеров, предлагаемый способ позволяет получить конечный продукт более высокой чистоты по контролируемым примесям, снизить материальные потоки, энергозатраты и агрессивность реакционной среды, а значит, уменьшить опасность загрязнения конечного продукта материалом аппаратуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ЦИРКОНИЯ | 1996 |

|

RU2125969C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭВДИАЛИТОВОГО КОНЦЕНТРАТА | 2001 |

|

RU2183225C1 |

| СПОСОБ ОЧИСТКИ ФОСФАТНОГО РЕДКОЗЕМЕЛЬНОГО КОНЦЕНТРАТА ОТ ФОСФОРА | 1992 |

|

RU2019510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЦИРКОНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1987 |

|

RU1462708C |

| СПОСОБ ПЕРЕРАБОТКИ БАДДЕЛЕИТОВОГО КОНЦЕНТРАТА | 2004 |

|

RU2257349C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТА И/ИЛИ АРСЕНАТА ТИТАНИЛА ОДНОВАЛЕНТНОГО МЕТАЛЛА | 1996 |

|

RU2093467C1 |

| СПОСОБ ОЧИСТКИ БАДДЕЛЕИТОВОГО КОНЦЕНТРАТА | 1998 |

|

RU2139250C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРТАНТАЛАТА КАЛИЯ | 1992 |

|

RU2031967C1 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНА | 1999 |

|

RU2150479C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНИОБАТА И МЕТАТАНТАЛАТА ЛИТИЯ | 1995 |

|

RU2088530C1 |

Изобретение относится к технологии получения оксидов высокой чистоты, преимущественно диоксидов циркония и гафния. Цирконийсодержащее сырье обрабатывают смесью плавиковой кислоты и фторида или бифторида аммония, взятых в мольном отношении 1-4:3 на 1 моль диоксида циркония, полученный спек выщелачивают водой и фильтруют. Раствор нейтрализуют аммиаком. Образовавшийся цирконийсодержащий остаток отделяют и обрабатывают твердым бикарбонатом аммония в количестве 2,8-3,2 моля на 1 моль диоксида циркония. В результате получают слабощелочной раствор с pH 8,3. Перед обработкой твердым бикарбонатом аммония осадок подвергают сушке с понижением его веса не более чем 30%. Слабощелочной цирконийсодержащий раствор фильтруют, добавляют в него раствор средней соли циркония (оксинитрат или оксихлорид циркония) из расчета осаждения не более 5% гидроксида циркония. Полученный раствор обрабатывают сероводородом или сульфидом аммония до насыщения. Вводят диметилглиоксим не более 1 г на 1 кг диоксида циркония в растворе. Пульпу отстаивают. Фильтруют и добавляют сульфат аммония в количестве 90% от стехиометрически необходимого для образования цикронилсульфата. Затем раствор упаривают и полученный остаток прокаливают при 700-750oC. Результат изобретения: получение продукта особой чистоты, снижение материальных потоков, энергозатрат и агрессивности реакционной среды, 5 з.п.ф-лы, 1 табл.

. Способ по пп.1 - 3, отличающийся тем, что цирконийсодержащий раствор фильтруют, добавляют в него раствор средней соли циркония из расчета осаждения не более 5% циркония в виде его гидроксида, полученный раствор обрабатывают сероводородом до насыщения или сульфидом аммония, вводят диметилглиоксим в количестве не более 1 г на 1 кг диоксида циркония в растворе, отстаивают пульпу, фильтруют и добавляют сульфат аммония в количестве 90% от стехиометрически необходимого для образования цирконил сульфата.

| Chemical Abstracts, 1989, v.104, N 8, p.131, реф.104:53026k, JP 60-137826 , А, 22.07.85 | |||

| SU, 1623958 А1, 30.01.91 | |||

| SU, 53758 А, 30.08.38 | |||

| SU, 145892 А, 1965 | |||

| SU, 389025 А, 05.07.73 | |||

| RU, 94037015 А1, 20.08.96 | |||

| GB, 2037267 А , 09.07.80 | |||

| DE, 2854200 А, 04.06.80 | |||

| FR, 2444006 А, 11.07.80 | |||

| WO, 88/07191 А2, 22.09.88 | |||

| GB, 1147738 А1, 10.08.69 | |||

| DE, 1592423 А, 16.09.71 | |||

| JP, 60-5 4244 В, 29.11.85. |

Авторы

Даты

1998-07-27—Публикация

1997-06-24—Подача