Изобретение относится к производству строительных материалов и предназначено для изготовления облицовочной керамической плитки с использованием серпентиновых отходов обогащения горнорудного сырья.

При изготовлении облицовочных керамических материалов с использованием серпентиновых материалов важное значение имеет оптимальное содержание в последних магния и железа. Это существенно ограничивает минерально-сырьевую базу и затрудняет получение керамических облицовочных материалов с высокой механической прочностью при использовании серпентиновых горнопромышленных отходов, например хвостов обогащения медно-никелевых руд, характеризующихся относительно невысоким содержанием оксида магния и повышенной железистостью.

Известен способ изготовления облицовочного керамического материала [1] включающий приготовление сырьевой массы из природного бруситового серпентинита и некондиционной хромитовой руды, измельченных до крупности менее 2 мм, увлажнение смеси сульфидно-спиртовой бражкой, вводимой в количестве 5-6% от общего веса сухой смеси, добавление спеченного периклаза фракции менее 0,06 мм, формирование полученной массы прессованием при давлении 80-100 МПа, сушку полупродукта при 120-180oC и высокотемпературный обжиг при 1580-1620oC.

Данный способ позволяет получить керамический материал с пониженной теплопроводностью. Однако в сырьевой массе не используется вторичное сырье. Бруситовый серпентинит является природным материалом, его содержание в приготовляемой массе доходит до 50%

Известен также способ изготовления облицовочной керамической плитки [2] включающий измельчение хвостов обогащения медно-никелевых руд до полного прохождения через сито N 0056, приготовление сырьевой массы из измельченных хвостов обогащения и легкоплавкой шангуйской глины, взятых в соотношении 1: 1, формование прессованием, сушку полупродукта при 100-110oC в течение 2-3 часов и его обжиг при температуре 1150-1200oC. Получаемые изделия имеют механическую прочность при сжатии 143-164 МПа, сопротивляемость истиранию 0,03-0,04 г/см2, высокую кислотостойкость.

Хвосты обогащения используемых медно-никелевых руд относятся к слабо метаморфизованным и имеют минералогический состав, мас.

оливины 35-40

пироксены 25-30

серпентиниты + хлорит + тальк 17-19

флогопит 7-9

магнетит 9-11

пирротин 0,2-0,3

Известный способ характеризуется недостаточной механической прочностью керамических изделий при сжатии. Необходимость домола хвостов обогащения и повышенная температура обжига обусловливают повышенную энергоемкость способа. Кроме того, сырьевая смесь содержит 50% первичного сырья в виде пластичных легкоплавких глин.

Настоящее изобретение направлено на решение задачи повышения механической прочности и снижения энергоемкости при изготовлении облицовочных керамических изделий с использованием серпентинитовых отходов обогащения горнорудного сырья. Кроме того, изобретение решает задачу сокращения расхода первичного сырья.

Поставленная задача решается тем, что в способе изготовления керамической плитки, включающем приготовление сырьевой массы из хвостов обогащения медно-никелевых руд, содержащих серпентиновые минералы, и легкоплавкой глины, формование смеси прессованием, сушку продукта и его обжиг, согласно изобретению хвосты обогащения медно-никелевых руд предварительно классифицируют по крупности с выделением класса мельче 0,05 мм, который смешивают с легкоплавкой глиной в соотношении 1:(0,67-0,80), а обжиг полуфабриката ведут при температуре 1100-1170oC.

Поставленная цель достигается также тем, что хвосты обогащения медно-никелевых руд имеют следующий минералогический состав, масс.

серпентиновые материалы 50,0-90,0

тальк 0,3-20,0

кальцит, доломит 0,1-5,0

оливины, пироксены, амфиболы 0,2-20,0

магнетит 5,0-15,0

пирротин, пирит, пентландит, халькопирит 1,0-3,0

Гранулометрический состав хвостов обогащения представлен следующими классами, масс. крупнее 0,074 мм (11 23), мельче 0,074 мм, но крупнее 0,044 мм (5 29) и мельче 0,044 мм (58 72).

Сущность изобретения заключается в том, что хвосты обогащения медно-никелевых руд, содержащие кроме серпентиновых минералов примеси оливинов, пироксенов, магнетита, талька, кальцита и др. подвергают классификации по крупности, выделяя класс мельче 0,05 мм. Выделение класса мельче 0,05 мм ведут в основном производстве или при гидротранспортировке пульпы к месту складирования. При разработке заскладированных хвостов обогащения классификацию ведут путем воздушной сепарации. Выделенный класс <0,05 мм смешивают с легкоплавкой глиной в соотношении 1:(0,67 0,80). В зависимости от способа классификации хвосты смешивают с легкоплавкой глиной в пульпе или всухую. При перемешивании компонентов в пульпе ее подвергают затем распылительной сушке. В связи с высокой пластичностью выделенной фракции хвостов в качестве легкоплавкой глины могут использоваться малопластичные глины. Полученную сырьевую массу доводят до оптимальной влажности 10-12% путем увлажнения водой и формуют при удельном давлении 20 МПа. Отформованные образцы хорошо сохраняют форму и не разрушаются в процессе последующей сушки, которую ведут при температуре 100-110oC до равновесной влажности. Затем продукт обжигают при 1100-1170oC.

Классификация по крупности с выделением класса мельче 0,05 мм обусловлена тем, что минеральный и гранулометрический состав хвостов обогащения медно-никелевых руд изменяется в широких пределах, что не позволяет оптимизировать процесс производства керамических изделий на основе этого сырья. При этом в тонких классах накапливаются тальк, гидрохлорид, пластинчатые серпентиновые минералы (антигорит), а в более крупных классах - пироксены, оливины, офитовые разности серпентинов и другие непластичные минералы. Выделение из хвостов класса крупности менее 0,05 мм позволяет стабилизировать их минеральный и гранулометрический состав и технологические свойства. При этом некоторые свойства улучшаются, в частности повышается пластичность.

Количественное соотношение хвостов обогащения медно-никелевых руд и легкоплавкой глины обусловлено оптимальными условиями обжига полупродукта. При содержании хвостов обогащения более 1:0,67 возрастает температура, при которой достигается требуемая прочность готового изделия, а при содержании хвостов менее 1:0,8 начинается самопроизвольная деформация изделия.

При температуре обжига ниже 1100oC снижается механическая прочность готовых изделий, при температуре более 1170oC имеет место деформация изделий и возрастает энергоемкость процесса.

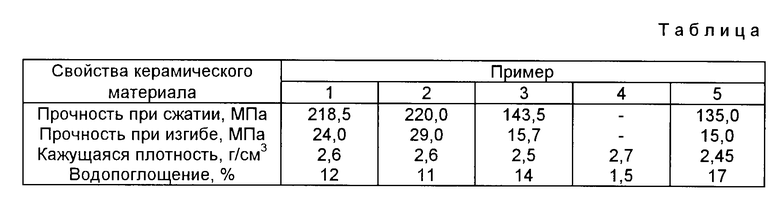

Пример 1. Осуществляют классификацию по крупности хвостов медно-никелевой флотации ГМК Печенганикель с выделением класса мельче 0,05 мм. Берут 120 г классифицированных хвостов флотации, смешивают их с 80 г малопластичной легкоплавкой глины (число пластичности 3) месторождения Аленкин ручей. Соотношение хвостов выделенного класса и легкоплавкой глины составляет 1: 0,67. Полученную смесь увлажняют 20 мл воды, тщательно перемешивают и формуют прессованием при удельном давлении 20 МПа. Отформованные образцы сушат в сушильном шкафу при температуре 105oC до постоянной массы и обжигают при 1120oC. Свойства изготовленного керамического материала приведены в таблице. Они соответствуют требованиям, предъявляемым к качеству керамической плитки для внутренней облицовки.

Пример 2. Процесс ведут в соответствии с условиями примера 1. Отличие заключается в том, что 111 г выделенного из хвостов флотации класса мельче 0,05 мм смешивают с 89 г легкоплавкой глины (соотношение 1:0,8). Обжиг ведут при температуре 1170oC. Свойства керамического материала приведены в таблице и отвечают требованиям и качеству плитки для внутренней облицовки.

Пример 3. Процесс осуществляют согласно условиям примера 1. Однако на 116 г хвостов флотации класса мельче 0,05 мм берут 84 г легкоплавкой глины (соотношение 1:0,72). Обжиг ведут при температуре 1100oC. Свойства керамического материала приведены в таблице и соответствуют требованиям и качеству керамической плитки для внутренней облицовки.

Пример 4. Процесс ведут в соответствии с условиями примера 1. Обжиг осуществляют при температуре 1200oC. Образцы керамического материала оплавились (см. таблицу).

Пример 5. Процесс осуществляют согласно условиям примера 1. Однако обжиг ведут при температуре 1080oC. Свойства керамического материала приведены в таблице. Прочность полученного материала соответствует требованиям, предъявляемым к качеству керамической плитки для внутренней облицовки, однако водопоглощения превышает предельно допустимые значения.

Из приведенных примеров и таблицы видно, что предлагаемый способ по сравнению с прототипом обеспечивает получение керамической облицовочной плитки, имеющей более высокую (до 220 МПа) механическую прочность при сжатии. Способ характеризуется меньшей энергоемкостью вследствие более низкой температуры обжига и исключения операции домола хвостов обогащения, а также пониженным (на 5 10%) расходом первичного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2005 |

|

RU2278089C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2013 |

|

RU2520308C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2014 |

|

RU2557031C1 |

| СПОСОБ ОБОГАЩЕНИЯ ОЛИВИНСОДЕРЖАЩЕЙ РУДЫ | 1997 |

|

RU2123388C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТКРЫТЫХ ВОДОЕМОВ ОТ ЗАКИСЛЕНИЯ И ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1998 |

|

RU2136608C1 |

| СПОСОБ ГЕОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ НЕКОНДИЦИОННОГО СУЛЬФИДНОГО РУДНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО ТЯЖЕЛЫЕ МЕТАЛЛЫ | 2004 |

|

RU2274743C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО УДОБРЕНИЯ | 1999 |

|

RU2151132C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДОЛОМИТА | 1996 |

|

RU2104935C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО КОНЦЕНТРАТА | 2007 |

|

RU2349653C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КИРПИЧНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230047C1 |

Сущность изобретения: изобретение относится к производству строительных материалов, преимущественно облицовочной керамической плитки, с использованием серпентиновых отходов обогащения медно-никелевых руд. Способ заключается в том, что хвосты обогащения предварительно классифицируют по крупности с выделением класса мельче 0,05 мм, смешивают его с легкоплавкой глиной в соотношении 1 : (0,67 - 0,80) и обжигают полученный продукт при температуре 1100 - 1170oC. Используемые хвосты обогащения медно-никелевых руд содержат следующие минералы, мас. %: серпентиновые 50-90; тальк 0,3-20,0; кальцит, доломит 0,1-5,0; оливины, пироксены, амфиболы 0,2-20,0; магнетит 5,0-15,0; пирротин, пирит, пентландит, халькопирит 1,0-3,0. Достигаемый результат заключается в повышении механической прочности керамической плитки и снижении энергоемкости процесса. Кроме того, на 5-10% сокращается расход первичного сырья. 1 табл.

Способ изготовления облицовочной керамической плитки, включающий гранулометрическую подготовку хвостов обогащения медно-никелевых руд, содержащих серпентиновые минералы, оливины, тальк, пироксены и примеси, смешение подготовленных хвостов с легкоплавкой глиной, формование смеси прессованием, сушку полупродукта и его обжиг, отличающийся тем, что гранулометрическую подготовку хвостов обогащения осуществляют путем классификации по крупности с выделением класса мельче 0,05 мм, который смешивают с легкоплавкой глиной в соотношении 1 0,67 0,80, а обжиг полупродукта ведут при температуре 1100 1170oС, причем хвосты обогащения медно-никелевых руд имеют следующий минеральный состав, мас.

Серпентиновые минералы 50,0 90,0

Тальк 0,3 20,0

Кальцит, доломит 0,1 5,0

Оливины, пироксены, амфиболы 0,2 20,0

Магнетит 5,0 15,0

Пирротин, пирит, пентландит, халькопирит 1,0 3,0п

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная масса | 1983 |

|

SU1114661A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Глодин Ю.Н | |||

| Отходы (хвосты) флотации медно-никелевых руд как сырьевой материал для производства кислотоупорных и износоустойчивых керамических изделий: Труды НИИ стройкерамики | |||

| - М., 1966, вып.26, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1997-10-20—Публикация

1995-07-25—Подача