Изобретение относится к биотехнологии, а именно к биотехнологическому оборудованию, используемому в процессах выращивания микроорганизмов, биосинтеза и биотрансформации биологически активных веществ, и может быть использовано в медицинской, пищевой промышленности и при проведении научных исследований.

Известна "Асептическая многоцелевая ферментационная установка" фирмы А/О Ринтекно ЭСПОО, Финляндия, содержащая ферментатор с мешалкой и теплообменной рубашкой оснащенной индивидуальным термостатом, систему охлаждения и подогрева, воздушные фильтры, установленные на входе и выходе ферментера, систему стерилизации растильной среды, емкости для ввода в ферментер инокулята и добавок и емкость для приготовления растильной среды и сбора продукта. Управление установкой осуществляется от компьютера по заданным алгоритмам. Производство биопродуктов осуществляется в условиях управляемого протока растильной среды с обеспечением стерильности проводимых процессов. Она является классическим аналогом разнообразных ферментационных устройств, характеризующихся высокой эксплуатационной надежностью и эффективностью управления.

Однако "Асептическая многоцелевая ферментационная установка" не обеспечивает полное потребление субстрата в проточном режиме, так как невозможно осуществить сбалансированного потребления клетками компонентов питательной среды и добавок вводимых в ферментатор из-за гетерогенности культуральной жидкости. Продукт ферментации представляет собой культуральную жидкость с низкой плотностью биомассы, в связи с чем после выделения продукта образуются большие отходы жидкости, загрязняющей окружающую среду. Кроме того, для получения плотной биомассы используют устройства, например сепараторы или центрифуги, которые не приспособлены для работы в асептических условиях, что снижает качество получаемого продукта.

Наиболее близкой по технической сущности к предлагаемому изобретению является "Установка для проведения исследования микробиологических процессов" (Патент РФ N 2031935, кл. C 12 M 1/36 опубл. 27.03.95 Бюл. N 9).

В состав установки входит биореактор с крышкой и теплообменной рубашкой, снабженный мешалкой с приводом и датчиком температуры, бактериальный фильтр аэрирующего воздуха с теплообменной рубашкой, соединенный через управляемые клапаны с источником сжатого воздуха и атмосферой, паростерилизуемый разъем, соединенный трубопроводом для подачи пара с парогенератором и с нижней частью полости биореактора, источник хладагента, подключенный трубопроводами подачи и слива хладагента к теплообменной рубашке биореактора, патрубки для загрузки растильной среды и выгрузки продукта и прибор управления, соединенный соответствующими шинами управления и контроля с управляемыми клапанами, приводом и датчиками.

Установка снабжена наиболее полным набором известных устройств, которые обеспечивают проведение микробиологических процессов в асептических условиях.

Паростерилизуемые разъемы, используемые в установке, предусматривают подключение внешних систем, необходимых для получения целевых продуктов.

Целевым продуктом биотехнологического процесса могут быть культивируемые микроорганизмы с заданной плотностью биомассы, например дрожжевое молоко или внеклеточная жидкость, например раствор ферментов.

Недостатком известной установки является невозможность получения целевого продукта, так как слив из биореактора представляет собой культуральную жидкость, которая требует проведения дополнительных операций для превращения ее в целевой продукт.

Такими операциями могут быть сепарирование или центрифугирование культуральной жидкости. Указанные операции осуществляются в открытых системах, что требует дополнительных энергозатрат и снижает качество целевого продукта из-за инфицирования посторонними микроорганизмами. По этой же причине отходы производства не могут быть использованы в качестве оборотного сырья, что приводит не только к его потерям, а и к загрязнению окружающей среды.

В основу изобретения положена задача создания установки для производства биопродуктов, обеспечивающей снижение производственных отходов в условиях порционального протока растильной среды, полного потребления субстрата и повышения производительности.

Технический результат изобретения заключается в повышении производительности и полном потреблении растильной среды, что предотвращает наличие отхода и улучшает экологические условия производства.

Поставленная задача достигается тем, что установка для производства биопродуктов, включающая герметичный биореактор, снабженный теплообменной рубашкой и трубопроводами подачи растильной среды, воздуха и отвода культуральной жидкости и отработанного воздуха, источник хладагента, сообщенный с теплообменной рубашкой биореактора, биофильтр воздуха, подаваемого в него, парогенератор с трубопроводами подачи пара на стерилизацию узлов установки и паростерилизуемый разъем, связанный трубопроводами с парогенератором и с биореактором, дополнительно снабжена емкостью для приготовления растильной среды, ее стерилизатором, подключенным к трубопроводу подачи среды в биореактор, герметичной емкостью для осаждения биомассы из культуральной жидкости, снабженной дозаторами для отбора сгущенной биомассы и осветленной жидкости, связанными трубопроводами с паростерилизуемым разъемом и емкостью для приготовления растильной среды, при этом биофильтр воздуха, подаваемого в биореактор, установлен внутри корпуса парогенератора, причем установка снабжена вторым, аналогичным по конструкции, парогенератором, биофильтр которого служит для очистки отработанного воздуха.

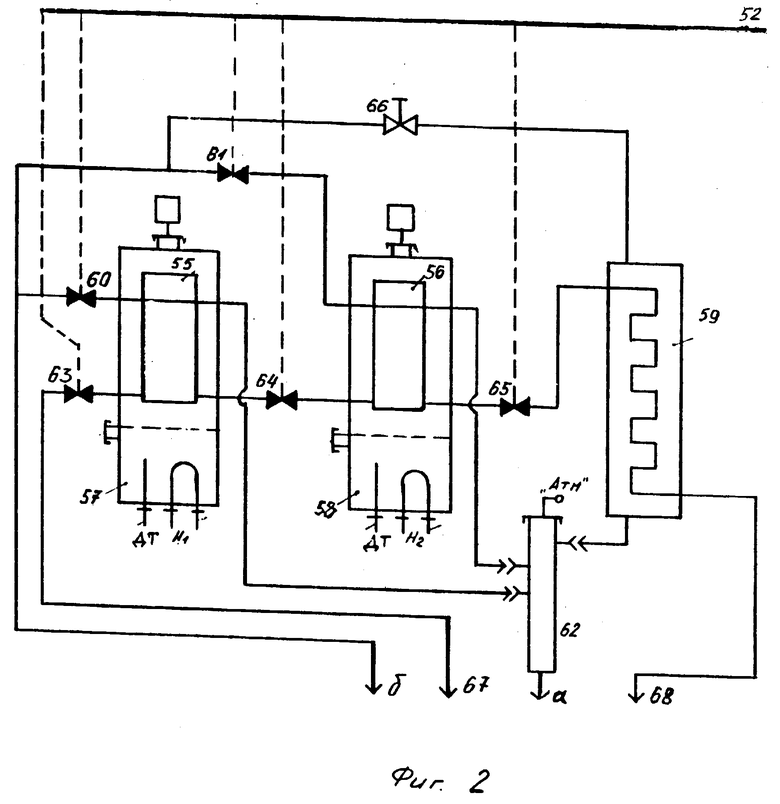

На фиг.1 схематично изображена установка для производства биопродукта.

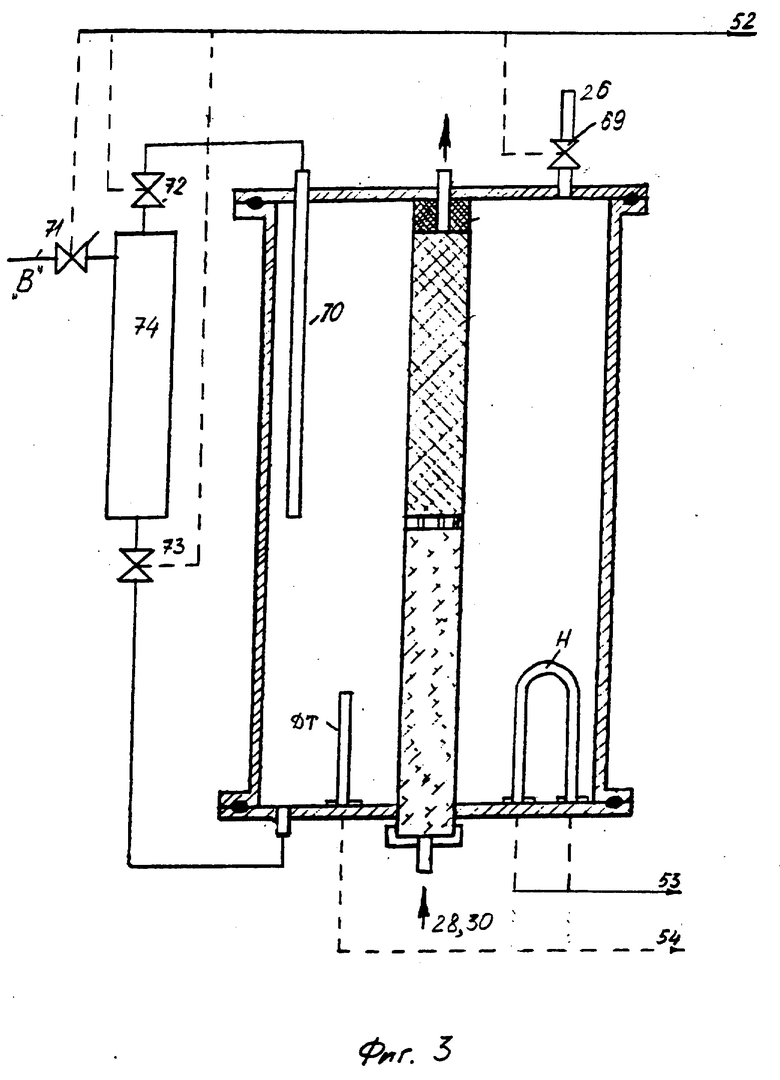

На фиг.2 схематично изображен стерилизатор.

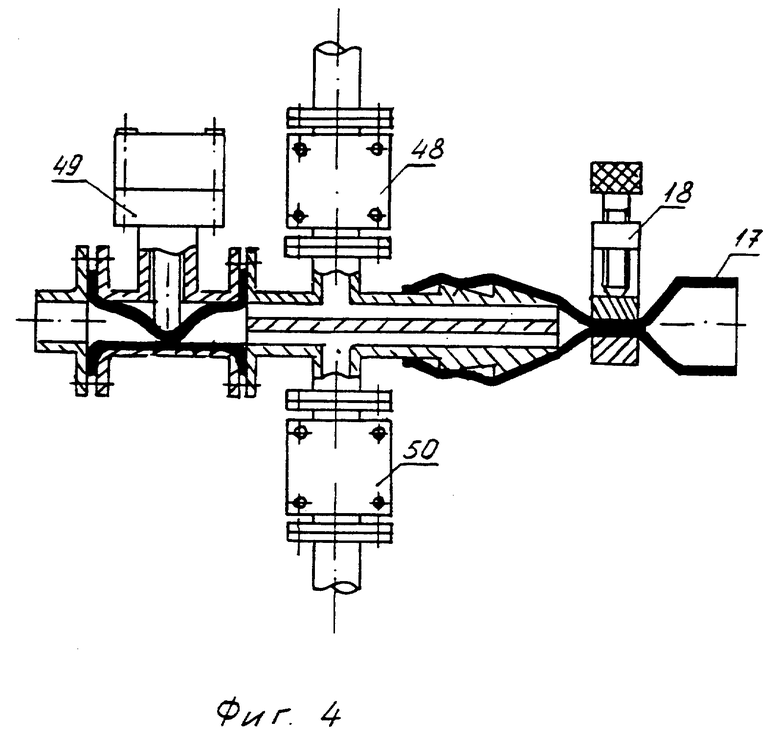

На фиг.3 схематично изображен парогенератор.

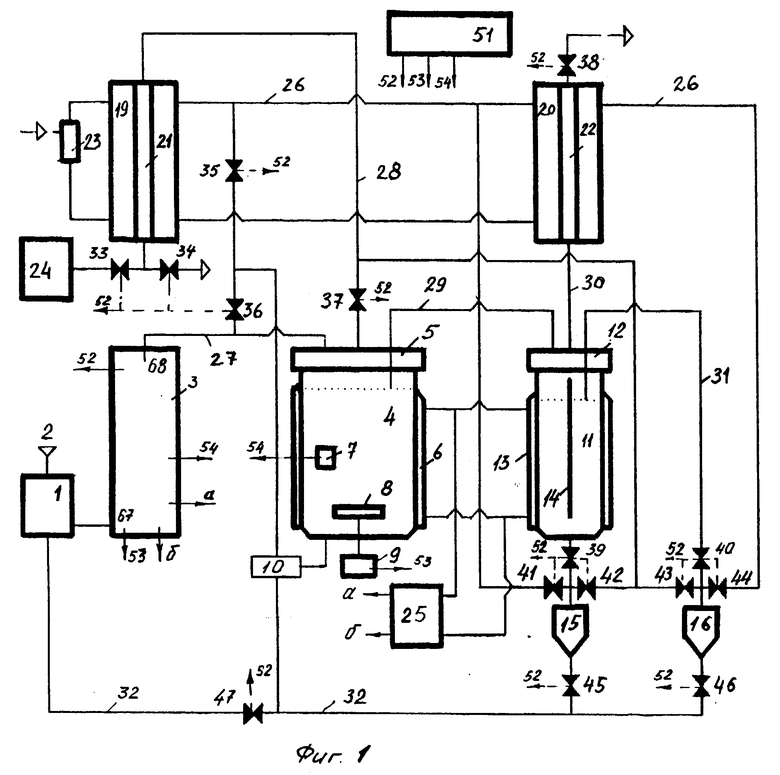

На фиг.4 схематично изображен паростерилизуемый разъем.

Установка для производства биопродукта содержит емкость 1 для приготовления растильной среды с патрубком 2 для загрузки растильной среды, стерилизатор 3, биореактор 4 с крышкой 5, теплообменной рубашкой 6, датчиком 7 температуры и мешалкой 8 с приводом 9, паростерилизуемый разъем 10, герметичную емкость 11 для осаждения биомассы из культуральной жидкости с крышкой 12, теплообменной рубашкой 13 и перегородкой 14, дозаторы 15 для отбора сгущенной биомассы и 16 для отбора осветленной жидкости, патрубок 17 для отбора продукта с легкосъемной заглушкой 18, парогенераторы 19, 20 с биофильтрами 21, 22 для очистки воздуха, подаваемого в биореактор и отработанного воздуха соответственно, снабженные устройством 23 автоматической дозаправки водой, источник сжатого воздуха 24 (компрессор), источник хладагента 25 (холодильник), трубопроводы 26-32, управляемые клапаны 33-50 и прибор 51 управления с шинами управления управляемыми клапанами 52, исполнительными механизмами 53 и шинами данных 54.

Емкость 1 для приготовления растильной среды выполнена в виде смесителя, снабженного патрубком 2, для загрузки исходного сырья, трубопроводом 32 для рециркуляции отработанной жидкости и трубопроводом для загрузки восстановленной растильной среды в стерилизатор 3. Емкость 1 выполняет функцию сборника жидких отходов на основе которых готовят растильную среду для культивирования микроорганизмов.

В качестве стерилизатора 3 может быть использован любой стерилизатор, обеспечивающий стерилизацию жидкости в протоке, например схематично изображенный на фиг. 2. Стерилизатор выполнен в виде двухступенчатого теплового насоса с герметичными рабочими камерами 55, 56, размещенными во внутренних полостях парогенераторов 57, 58 с зазорами к его стенкам, и холодильником 59. Для управления процессом стерилизации жидких сред рабочие камеры 55, 56 снабжены трубопроводами с управляемыми клапанами 60, 61, пропущенными через их внутренние полости, соединенными с коллектором 62 и подключенными к источнику хладагента 25, и трубопроводами с управляемыми клапанами 63, 64, 65 для протока стерилизуемой растильной среды из емкости 1 в холодильник 59 и далее в биореактор 4. Вентиль 66 необходим при использовании проточного холодильника. При использовании холодильников другого типа необходимость в нем отпадает. Управляемые клапаны, датчики температуры и нагреватели стерилизатора 3 подключены к соответствующим шинам 52, 54, 53 прибора управления 51.

Внутренняя полость биореактора 4 соединена через управляемый клапан 37, биофильтр воздуха 21, подаваемого в него, и управляемые клапаны 33 и 34 с источником сжатого воздуха и атмосферой, соответственно.

Паростерилизуемый разъем 10 выполнен в виде распределительного коллектора с управляемыми клапанами 48 - для протока пара от парогенератора 19 и стерилизатора 3 при стерилизации соединительных трубопроводов; 49 - для протока культуральной жидкости из нижней части полости биореактора 4, титрата, отбора проб или введения инокулята; 50 - для протока продукта от дозаторов.

Герметичная емкость 11 для осаждения биомассы из культуральной жидкости выполнена в виде цилиндрического сосуда с герметизируемой крышкой и снабжена теплообменной рубашкой и перегородкой, делящей эту емкость на сообщающиеся между собой полости в верхней и нижней ее части. Внутренняя полость емкости 11 сообщена трубопроводом 29 с внутренней полостью биореактора 4, а через биофильтр 22 отработанного воздуха и управляемый клапан 38 - с атмосферой.

Дозаторы 15 и 16 выполнены в виде герметичных емкостей, к которым сверху подсоединены трубопроводы с управляемыми клапанами: 41, 44 - для протока пара из парогенераторов 19, 20; 42, 43 - для протока воздуха, поступающего через биофильтр 21 и 39, 40 - для подключения к объекту дозирования из нижней и верхней частей емкости 11, соответственно. К дозаторам снизу подсоединены трубопроводы с управляемыми клапанами 45; 46, для отвода отработанного пара и возврата отработанной жидкости в емкость для приготовления растильной среды 1 или отвода объекта дозирования через паростерилизуемый разъем 10 в емкость для сбора продукта, подключаемую к патрубку 17.

В качестве парогенераторов 19, 20 с устройством автоматической дозаправки водой 23 и биофильтрами 21, 22 может быть использован, например, парогенератор, изображенный на фиг.3. Он обеспечивает автономную стерилизацию паром оборудования, представленного на фиг.1, стерилизацию поступающего и отработанного воздуха, а также термостатирование биореакторов и дозаторов.

Парогенератор представляет собой герметизированный корпус, на дне которого установлены нагреватели и датчик температуры. Во внутренней полости парогенератора размещен бактериальный фильтр с патрубками для протока воздуха. Парогенератор снабжен трубопроводом с управляемым клапаном 69 для протока пара к потребителю и устройством автоматической дозаправки водой 23, которое содержит трубку 70 фиксированного уровня воды в парогенераторе 19 и трубопроводы с управляемыми клапанами 71, 72, 73 подсоединенные к емкости 74. Трубопроводы с управляемыми клапанами 72 и 73 соединены, соответственно, с трубкой уровня 70 и входным патрубком, установленным герметично в днище парогенератора.

В качестве источника хладагента может быть использована, например, холодная вода.

Прибор 51 управления может быть построен по известной схеме, содержащей аналого-цифровой преобразователь на основе серийно выпускаемой микросхемы, на вход которого поступают параметры с датчиков, а кодовые выходы соединены с шиной данных процессора, например персонального компьютера. К выходным шинам данных компьютера подключены усилители мощности, соединенные с управляемыми клапанами, нагревательными элементами и исполнительными механизмами, обеспечивающие реализацию программ управления установкой в соответствии с заданными параметрами.

Работа "Установки для производства биопродуктов" осуществляется при реализации двух независимых программ:

1. "Стерилизация установки"

2. "Производство биопродукта"

В исходном состоянии "Установки для производства биопродукта" отключены источник сжатого воздуха 24 и источник хладагента 25. Устройство автоматической дозаправки водой 23 подключено к источнику воды. Патрубок 17 паростерилизуемого разъема 10 закрыт легкосъемной заглушкой 18. Управляемые клапаны 33, 37, 38 открыты. Остальные управляемые клапаны закрыты.

Перед началом работы на приборе 51 управления задают исходные параметры по температуре пара в парогенераторах 19, 20, стерилизаторе 3 и биореакторе 4. С патрубка 17 снимают заглушку 18 и посредством шланга подключают к канализационному сливу, после чего производят запуск программы "Стерилизация установки".

При запуске указанной программы закрываются клапаны 33, 38, открываются клапаны 35, 36, 39, 40, 41, 42, 43, 44, 45, 46, 49, 50 и включается устройство автоматической дозаправки водой 23, обеспечивающее восстановление рабочего уровня в парогенераторах 19, 20.

Пар, образующийся в парогенераторах 19, 20, по трубопроводу 26, через клапаны 35, 36 и трубопровод 27 поступает в биореактор 4 и разогревает его до заданной температуры стерилизации.

Одновременно, по трубопроводу 26, через клапаны 41, 44, пар поступает в дозаторы 15, 16.

Воздух и образующийся конденсат отводятся из биореактора 4 и дозаторов 15, 16 через паростерилизуемый разъем 10 и клапаны 45, 46, 49, 50 в канализацию. Температура пара в биореакторе 4 повышается до 100oC, после чего клапаны 49, 50 закрываются и биореактор 4 разогревается до заданного значения температуры на приборе управления 51. При достижении заданной температуры пара в биореакторе 4 автоматически на приборе управления 51 включается алгоритм срабатывания клапанов 49, 34, 38, посредством которых из установки для производства биопродукта происходит частичный сброс пара и конденсата, что позволяет поддерживать заданную температуру пара в биореакторе 4 и проводить стерилизацию биофильтров 21, 22. Так, при открытии клапана 49 происходит сброс конденсата и пара из биореактора 4 и дозаторов 15, 16 в канализацию, а при открытии клапанов 34, 38 осуществляется стерилизация фильтров 21, 22 паром, протекающим по трубопроводам 28, 29, 30 через биофильтры 21, 22 в атмосферу. После выхода программы на заданную температуру стерилизации установки для производства биопродукта с патрубка 17 снимают шланг и устанавливают заглушку 18. После проведения этой операции на приборе управления 51 включают программу работы стерилизатора 3. С включением указанной программы открывается клапан 47, а клапаны 49, 50 и 45, 46 попеременно открываются и закрываются, обеспечивая стабилизацию заданной температуры стерилизации установки для производства биопродукта. Так, при открытии клапанов 49, 50 конденсат под действием давления пара вытесняется из биореактора 4 по трубопроводу 32 в емкость 1, и аналогично, при открытии клапанов 45 или 46 конденсат под действием давления пара в емкости 11 и дозаторах 15, 16 по трубопроводу 32 вытесняется в емкость 1. Из емкости 1 горячий конденсат по заданной программе работы стерилизатора 3 порционно загружается в стерилизатор 3, превращается в парожидкостную смесь и вытесняется по трубопроводу 27 в биореактор 4.

Емкость 11 для осаждения биомассы из культуральной жидкости стерилизуется паром, поступающим в нее из биореактора 4 по трубопроводам 28, 29 и открытые клапаны 37, 42, 43, и паром, поступающим в емкость 11 из парогенераторов 19, 20 по трубопроводу 26 и открытые клапаны 41, 39, 40, 44.

Заданная температура пара в установке для производства биопродукта поддерживается автоматически по датчику 7 температуры за счет закрытия клапанов 49, 50, 45, 46 при температуре ниже заданной и открытия этих клапанов при температуре выше заданной.

Программа "Стерилизация установки" завершается возвращением управляемых клапанов в исходное положение. Охлаждение установки может происходить за счет обмена температур с окружающей средой или за счет включения источника хладагента 25, обеспечивающего рециркуляцию хладагента через теплообменные рубашки 6, 13, соответственно, биореактора 4 и емкости 11, при этом, установка заполняется стерильным атмосферным воздухом, поступающим в нее через открытые клапаны 33, 37, 38, биофильтры 21, 22 и разветвленную сеть трубопроводов 28, 29, 30.

Преимуществом описанного процесса стерилизации установки является рециркуляция конденсата, снижающая сброс загрязненной воды в окружающую среду и использование стерилизатора растильной среды в качестве дополнительного парогенератора, что позволяет значительно снизить энергозатраты на испарение горячего конденсата, температура которого составляет 85-90oC.

Периодический сброс образующегося конденсата из биореактора 4, емкости 11 и дозаторов 15, 16 сопровождается колебанием давления пара в разветвленной сети трубопроводов установки, что исключает образование застойных зон и повышает качество стерилизации установки.

Перед запуском программы "Производство продукта" выключают источник хладагента 25 и источник сжатого воздуха 24, а в емкость 1 через патрубок 2 загружают растильную среду.

На приборе 51 управления установкой задают временные параметры срабатывания управляемых клапанов, температуры стерилизации растильной среды, температуры культивирования микроорганизмов, частоты вращения мешалки и производят пуск указанной программы, при реализации которой от источника сжатого воздуха 24 через открытый клапан 33, биофильтр 21 и открытый клапан 37 по трубопроводу 28 в биореактор 4 поступает воздух с заданным расходом.

Одновременно из емкости 1 в стерилизатор 3 через заданные промежутки времени загружается порция растильной среды, которая стерилизуется, затем охлаждается и по трубопроводу 27 поступает в биореактор 4.

После заполнения биореактора 4 заданным объемом стерильной среды через паростерилизуемый разъем 10 в биореактор 4 вносят инокулят и включают привод 9 с мешалкой 8, обеспечивающий заданный режим перемешивания образованной культуральной жидкости.

Термостатирование культуральной жидкости в биореакторе 4 осуществляется посредством датчика 7 температуры за счет поступления в биореактор 4 по трубопроводу 27 теплой среды из стерилизатора 3 и протока холодной воды через источник хладагента 25 и теплообменную рубашку 6. Рабочий объем культуральной жидкости в биореакторе 4 задан отрезком трубопровода 29, который закреплен на крышке 5 и опущен в полость биореактора 4. Растильная среда, поступающая в биореактор 4 из стерилизатора 3 повышает уровень культуральной жидкости в биореакторе 4 и при достижении установленного уровня по трубопроводу 29 с потоком отработанного воздуха отводится в емкость 11 для осаждения биомассы из культуральной жидкости. Отработанный воздух по трубопроводу 30 поступает на биофильтр 22, очищается от микроорганизмов и через открытый клапан 38 отводится в атмосферу, а культуральная жидкость накапливается в емкости 11 до заданного объема, который ограничен отрезком трубопровода 31, закрепленным на крышке 12 и опущенным в емкость 11. Находящаяся в емкости 11 культуральная жидкость охлаждается водой, протекающей через теплообменную рубашку 13 и источник хладагента 25, не перемешивается, вследствие чего физиологическая активность микроорганизмов падает, что интенсифицирует расслоение культуральной жидкости на биомассу, которая образует в емкости 11 осадок, и осветленную жидкость, представляющую отработанную растильную среду. Перегородка 14, закрепленная в емкости 11, делит эту емкость на два сообщающихся сосуда, что позволяет исключить активное перемешивание культуральной жидкости в емкости 11, что также способствует ее расслоению.

Отбор полученных продуктов из емкости 11 осуществляется посредством дозаторов 15, 16 работа которых реализуется по следующему алгоритму. Сначала открываются клапаны 41, 44, 45, 46, 48, 50, 35, 47 и пар из парогенераторов 19, 20 по трубопроводу 26 протекает через дозаторы 15, 16 и паростерилизуемый разъем 10, а далее по трубопроводу 32 в емкость 1, что обеспечивает вытеснение воздуха, промывку и стерилизацию дозаторов 15, 16 и трубопровода 32. Далее по программе, клапаны 38, 41, 44, 45, 46, 47, 48, 50 закрываются и открываются клапаны 39, 40. При закрытом клапане 38 в установке повышается давление воздуха, поступающего от источника сжатого воздуха 24, и дозаторы 15, 16 через открытые клапаны 39, 40 заполняются соответственно осажденной биомассой и осветленной жидкостью. Затем клапаны 39, 40 закрываются и открывается клапан 38, через который восстанавливается проток воздуха от источника сжатого воздуха 24 через биореактор 4 и емкость 11 в атмосферу. Дозаторы 15, 16 разгружаются по заданной программе в соответствии с производственным циклом или в емкость 1 для приготовления растильной среды, или в биореактор 4 для увеличения плотности выращиваемой биомассы, или для более полной выработки растильной среды, или в сборник продукта, который подключается к патрубку 17 паростерилизуемого разъема 10 (не показан). Так, для разгрузки дозаторов в емкость 1, закрывается клапан 37 и открываются клапаны 42, 43, 45, 46, 47, при этом сжатый воздух от источника сжатого воздуха 24 протекает через бактериальный фильтр 21 и, минуя биореактор 4, по трубопроводу 28 поступает в дозаторы 15, 16 вытесняя их содержимое по трубопроводу 32 - в емкость 1. Для разгрузки дозаторов 15, 16 в биореактор 4 закрывается клапан 37 и открываются клапаны 42, 43, 45, 46, 49, 50, при этом сжатый и очищенный от микроорганизмов воздух вытесняет содержимое дозаторов 15, 16 по трубопроводу 32 в биореактор 4, воздух из которого свободно выходит по трубопроводу 29, через емкость 11 по трубопроводу 30, через бактериальный фильтр 22 в атмосферу. Для разгрузки дозаторов в сборник продукта закрывается клапан 37 и открываются клапаны 42, 43, 45, 46, 50 и содержимое дозаторов вытесняется по трубопроводу 32 через паростерилизуемый разъем 10 в сборник продукта.

Работа дозаторов 15, 16 в зависимости от реализуемых процессов может осуществляться и по независимым алгоритмам для каждого дозатора в отдельности, при этом срабатывают клапаны, принадлежащие одному из дозаторов, а дозируемый продукт перемещается по назначению. После каждого цикла работы дозаторов клапаны возвращаются в исходное состояние.

Конструкция и технологические связи используемых устройств обеспечивают надежную эксплуатацию установки для производства биопродукта в условиях непрерывного дозированного потока растильной среды и сбора целевого продукта при сохранении стерильных условий процесса.

Использование емкости для фракционного разделения культуральной жидкости на биомассу и растильную среду позволяет производить, биопродукты отвечающие самым высоким требованиям.

Возвращение отработанной жидкости на стадию приготовления растильной среды позволяет исключить загрязнение окружающей среды отходами производства и экономно использовать ценное вторичное сырье. Это достигается тем, что отработанная жидкость не подвергается накоплению и длительному хранению в больших объемах, в связи с чем, не загрязняется посторонней микрофлорой.

Используемая в установке система термостатирования рабочей среды, состоящая из замкнутого контура-источника хладоносителя и стерилизатора растильной среды - источника теплоносителя, позволяет исключить канализационные стоки и снизить энергозатраты на поддержание заданных условий работы.

Непрерывный поток культуральной жидкости из биореактора в емкость для осаждения биомассы из культуральной жидкости позволяет повысить коэффициент загрузки биореактора. Это объясняется тем, что в биореакторе не происходит накопление пены из-за ее постоянного отвода в емкость для осаждения биомассы из культуральной жидкости, где под действием охлаждения и отсутствия перемешивания происходит ее разрушение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ И ИССЛЕДОВАНИЯ МИКРОБИОЛОГИЧЕСКИХ ПРОЦЕССОВ | 1992 |

|

RU2031935C1 |

| ФЕРМЕНТЕР | 2000 |

|

RU2182926C1 |

| УСТАНОВКА ДЛЯ КАСКАДНО-ПРОТОЧНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 1991 |

|

RU2031933C1 |

| УСТАНОВКА ДЛЯ СТЕРИЛИЗАЦИИ ЖИДКИХ СРЕД | 2000 |

|

RU2188038C2 |

| Установка для твердофазной ферментации | 1983 |

|

SU1252334A1 |

| ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ МЕТАНАССИМИЛИРУЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2580646C1 |

| БИОЛОГИЧЕСКИЙ РЕАКТОР ДЛЯ ПРЕВРАЩЕНИЯ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ В БИОЛОГИЧЕСКИ АКТИВНЫЕ СОЕДИНЕНИЯ | 2016 |

|

RU2644344C1 |

| Способ производства биомассы аэробных микроорганизмов | 2020 |

|

RU2764918C2 |

| ФЕРМЕНТЕР И ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 2021 |

|

RU2777059C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛА В ХОЛОД (ВАРИАНТЫ) УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) И СИСТЕМА ПРЕОБРАЗОВАНИЯ ТЕПЛА В ХОЛОД | 2012 |

|

RU2511333C1 |

Изобретение относится к биотехнологии, а именно к биотехнологичсскому оборудованию, используемому в процессах выращивания микроорганизмов. Установка содержит герметичный биореактор с теплообменной рубашкой, источник хладагента, сообщенный с последней, и биофильтр воздуха, подаваемого в него. Стерилизацию узлов установки осуществляют паром, получаемым в парогенераторах, в которых установлены биофильтры, один из которых очищает воздух, подаваемый в биореактор, а другой - отработанный воздух. Установка снабжена емкостью для приготовления растильной среды, ее стерилизатором, герметичной емкостью для осаждения биомассы из культуральной жидкости и сообщенными с ней дозаторами для отбора сгущенной биомассы и осветленной жидкости. Дозаторы трубопроводами связаны с паростерилизуемым разъемом и емкостью для приготовления растильной среды. Установка для производства биопродукта обеспечивает снижение производственных отходов в условиях порционального протока растильной среды, полное потребление субстрата и повышение производительности. 4 ил.

Установка для производства биопродукта, включающая герметичный биореактор, снабженный теплообменной рубашкой и трубопроводами подачи растильной среды, воздуха и отвода культуральной жидкости и отработанного воздуха, источник хладагента, сообщенный с теплообменной рубашкой биореактора, биофильтр воздуха, подаваемого в него, парогенератор с трубопроводами подачи пара на стерилизацию узлов установки и паростерилизуемый разъем, связанный трубопроводами с парогенератором и с биореактором, отличающаяся тем, что она снабжена емкостью для приготовления растильной среды, ее стерилизатором, подключенным к трубопроводу подачи среды в биореактор, герметичной емкостью для осаждения биомассы из культуральной жидкости, снабженной дозаторами для отбора сгущенной биомассы и осветленной жидкости, связанным трубопроводами с паростерилизуемым разъемом и емкостью для приготовления растильной среды, при этом биофильтр воздуха, подаваемого в биореактор, установлен внутри корпуса парогенератора, причем установка снабжена вторым аналогичным по конструкции парогенератором, биофильтр которого служит для очистки отработанного воздуха.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ И ИССЛЕДОВАНИЯ МИКРОБИОЛОГИЧЕСКИХ ПРОЦЕССОВ | 1992 |

|

RU2031935C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для выращивания микроорганизмов | 1987 |

|

SU1493670A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Установка для культивирования микроорганизмов | 1972 |

|

SU516732A1 |

Авторы

Даты

1998-12-20—Публикация

1997-11-14—Подача