Изобретение относится к аппаратуре для микробиологических процессов и может быть использовано в биотехнологии, медицине и исследовательской практике при работе с микроорганизмами в свободном и иммобилизованном состоянии при проведении работ в направлениях: биохимия, физиология, селекция и скрипинг микроорганизмов.

Любой ферментационный процесс объединяет комплекс взаимосвязанных биохимических, физико-химических, диффузионных превращений, интенсивность протекания которых во многом определяется режимом работы установки, ее гидродинамическими характеристиками и асептиной.

Известны установки для культивирования микроорганизмов, например аппараты "АК" и "АНКУМ", выпускаемые в СНГ и широко используемые в практике микробиологических исследований. Указанные установки позволяют проводить работы с микроорганизмами в условиях проточного и периодического культивирования с сохранением асептики исследуемого объекта. В конструкцию установки входят емкости для размещения растворов компонентов питательной среды, дозаторы, посредством которых производят ввод в ферментер этих растворов, емкость для сбора продукта и электронные системы, обеспечивающие управление и контроль за работой установки. В случае необходимости установки могут быть укомплектованы парогенератором для автономной стерилизации агрегатов и рабочих сред (см. "Приборы для обеспечения процессов непрерывного культивирования микроорганизмов". - CКБ-БП АН СССР).

Известный класс ферментационной аппаратуры широко распространен в мировой практике, что позволяет, с одной стороны, идентифицировать проводимые исследования, а с другой, затрудняет реализацию новых подходов и способов культивирования микроорганизмов как в области научных исследований, так и промышленности. Кроме того, известные установки оснащены различными датчиками и контрольно-измерительными приборами, которые специально разрабатываются под условия стерилизации и ферментации и должны соответствовать метрологическим требованиям, что невероятно сложно реализовать при непредсказуемо меняющейся реологии культивационной среды в условиях ферментации. Конструкция агрегатов и технологическая схема известных установок не обеспечивают условий для использования иммобилизованных клеток и адсорбентов, что препятствует развитию современной биотехнологии. Это объясняется тем, что используемые в ферментерах мешалки разрушают материал носителя клеток и адсорбент за счет создаваемых в процессе перемешивания культивационной среды знакопеременных нагрузок, а запорная арматура не приспособлена для работы с суспензиями, включающими твердые и нерастворимые компоненты, какими являются материал носителя клеток и адсорбент.

Процесс выращивания микроорганизмов в таких установках протекает при постоянном разбавлении культивационной среды питательным раствором, непрерывно поступающим в ферментер, и сливе приращенного продукта. Величиной протока питательного раствора регулируют концентрацию клеток и время их нахождения в ферментере, что позволяет работать с клетками, находящимися на разных стадиях роста. Однако такие условия существенно ограничивают проведение исследований по селекции, скринингу или экспрессии микроорганизмов. Это объясняется тем, что согласно известной технологии культивирование клеток проводят в объеме ферментера, вследствие чего при экстремальном тепловом воздействии на клетки или исследуемым препаратом в них произойдут такие необратимые изменения, которые вызовут прекращение процессов, а новый эксперимент потребует дополнительных финансовых и других затрат на его проведение.

Известны установки, состоящие из батареи ферментеров (см. Аиба Ш., Хемфри А. и Миллис Н. Биохимическая технология и аппаратура, с. 96-104.). Процесс непрерывного культивирования микроорганизмов в таких установках осуществляется при постоянном или циклическом протоке культивационной среды через последовательную цепь ферментеров, что позволяет в значительной мере интенсифицировать физиологическую и кинетическую активность исследуемых клеток и расширить спектр реализуемых технологий.

Конструкция установки содержит три ферментера, каждый из которых оснащен системами аэрации, перемешивания, термостатирования отбора проб, набором датчиков и контрольно-измерительных приборов. Однако, несмотря на указанные преимущества, известная установка построена путем экстенсивного наращивания ферментеров и контрольно-измерительных систем и поэтому сохраняет недостатки установки, состоящей из одного ферментера, приводит к их излишней металлоемкости и снижению надежности всей системы. Жесткое закрепление ферментеров между собой в батарею не позволяет вычленить отдельный ферментер из этой цепи без нарушения асептики и условий протекания микробиологического процесса, поэтому использование батареи ферментеров в известном исполнении приводит к ограничению исследовательских работ и снижению их качества.

Известен ферментер (заявка РСТ/SU 83/00009, кл. С 12 М 1/00 29.04.1983), который выполнен в виде отдельных культиваторов, размещенных в термостатируемом боксе. Ферментер позволяет проводить работы с использованием свободных и иммобилизованных клеток и адсорбентов. Конструкция известного ферментера содержит унифицированный узел для аэрации и перемешивания культивационной среды, выполненный в виде насоса для протока жидкости или газа, и аэратор, которые размещены в цилиндрическом стакане укупоренным бактериальным фильтром-пробкой. Работа ферментера заключается в импульсной циркуляции культивационной среды или воздуха внутри ферментера с образованием условий для реализации таких режимов аэрации и перемешивания, как струйное диспергирование газа в жидкость, барбатирование и создание ожиженного слоя.

Однако известный ферментер расчитан на реализацию только периодических процессов культивирования микроорганизмов, что существенно ограничивает как технологические, так и исследовательские возможности ферментера по биохимии, физиологии, генетике, скринингу и селекции микроорганизмов, где необходимо стабилизировать каждую стадию роста микроорганизмов для проведения соответствующих работ, в том числе связанных с экстремальным воздействием на клетки и последующим восстановлением исследуемой стадии роста в исходном состоянии. Кроме того, известный блок культиваторов, или более точно мини-ферментеров, не содержит элементов измерения и контроля за процессом, что не позволяет оптимизировать условия культивирования микроорганизмов за счет оперативной коррекции исследуемого процесса.

Цель изобретения - создать установку, структура и конструкция которой позволит развернуть в пространстве и времени микробиологический процесс, управлять любой из выбранных стадий роста клеток, воздействовать на клетки различными препаратами с возможностью быстрого восстановления процесса, проводить вычленение нужной стадии без нарушения асептики всего процесса.

Для этого в установку для каскадно-проточного культивирования микроорганизмов, содержащую термостатируемый бокс с размещенными в нем мини-ферментерами, каждый из которых состоит из рабочей емкости с расположенным во входном отверстии бактериальным фильтром воздуха, узла перемешивания в виде распределителя газовых и жидкостных потоков, соединенного с вертикальной циркуляционной трубой с аэратором на ее верхнем конце и мембраной, закрепленной в пневмокамере, и блок электропневмопреобразователей, дополнительно вводятся маточный ферментер, оборудованный дозатором для слива среды, парогенератор с двумя термостатируемыми камерами, емкость для сбора продукта, паростерилизуемые разъемы, устройство управления и контроля процесса культивирования и трубопроводы с встроенными в них управляемыми клапанами для подачи пара из парогенератора в маточный ферментер, для отвода конденсата в парогенератор из маточного ферментера и для подачи сжатого воздуха, при этом дозатор маточного ферментера, мини-ферментеры и емкость для сбора продукта последовательно соединены между собой посредством паростерилизуемых разъемов, емкость для сбора продукта размещена в первой термостатируемой камере, а во вторую термостатируемую камеру помещают для периодической стерилизации сменные мини-ферментеры, кроме того термостатируемый бокс снабжен расположенными внутри него подпружиненными крышками с герметично закрепленными в них гибкими шлангами по числу устанавливаемых в него мини-ферментеров, при этом бактериальные фильтры мини-ферментеров посредством гибких шлангов и трубоповода для подачи сжатого воздуха с встроенными в него управляемыми клапанами сообщены с блоком электропневмопреобразователей и атмосферой, а пневмокамеры мини-ферментеров посредством трубопроводов для подачи сжатого воздуха сообщены с блоком электропневмопреобразователей, мини-ферментер, сообщенный с дозатором маточного ферментера, снабжен трубкой фиксированного слива культивационной среды в следующий мини-ферментер, а устройство управления и контроля соединено цепями управления с блоком электропневмопреобразователей, насосами и управляемыми клапанами, встроенными в трубопроводы для подачи пара, отвода конденсата, а также с управляемыми клапанами, встроенными в трубопроводы для подачи сжатого воздуха и сброса отработанного воздуха в атмосферу.

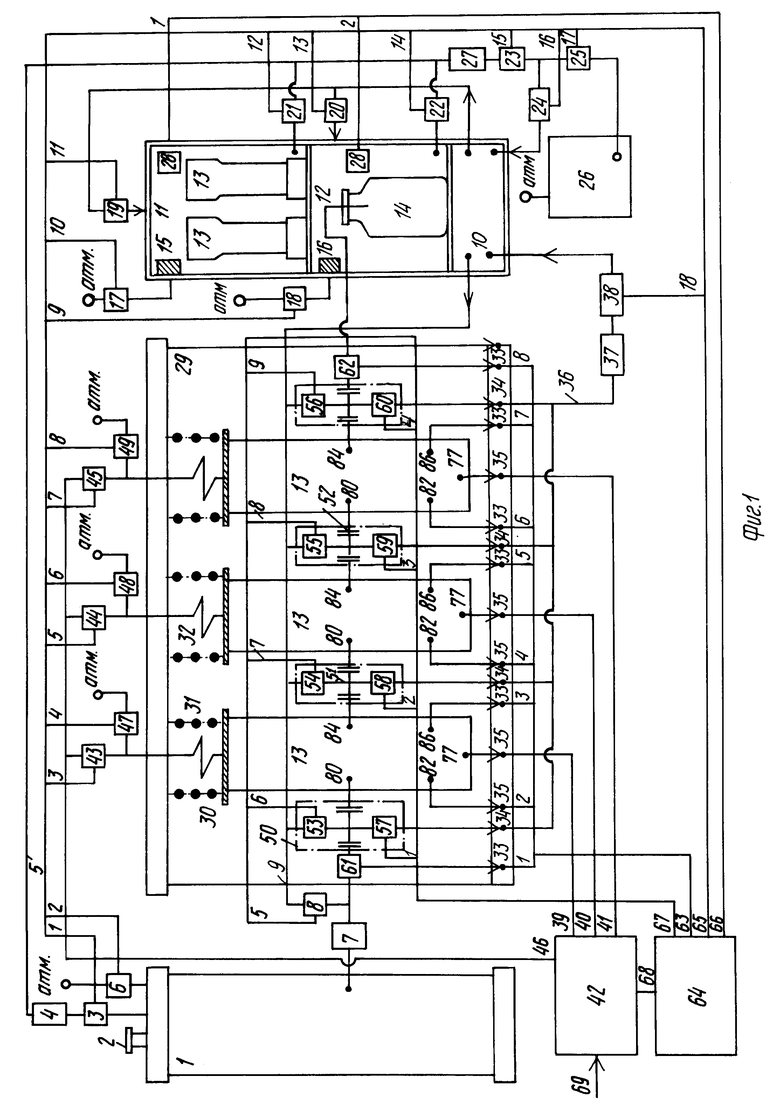

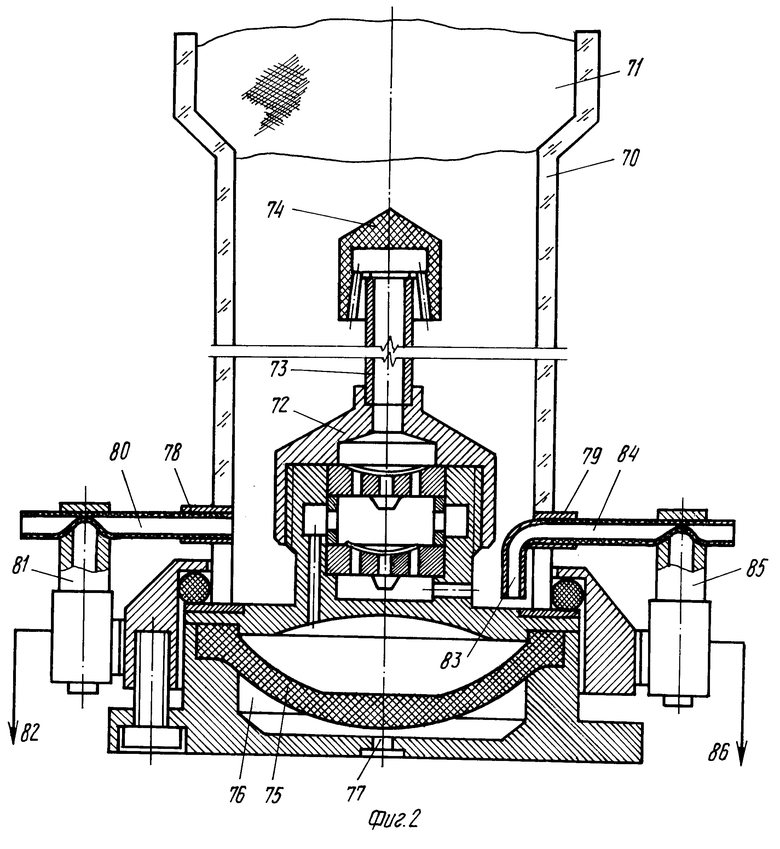

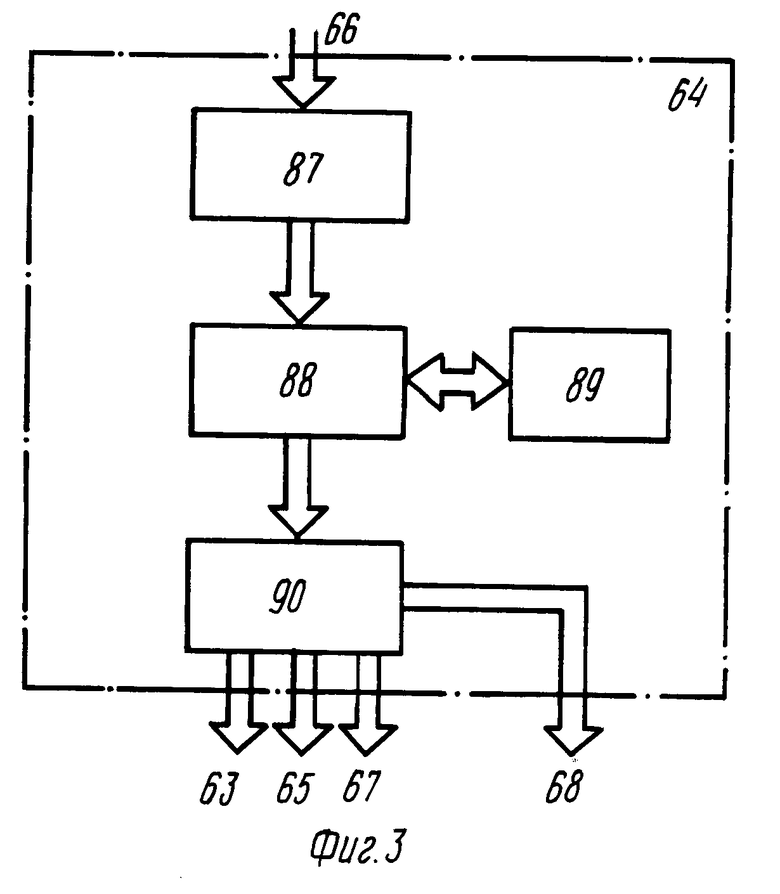

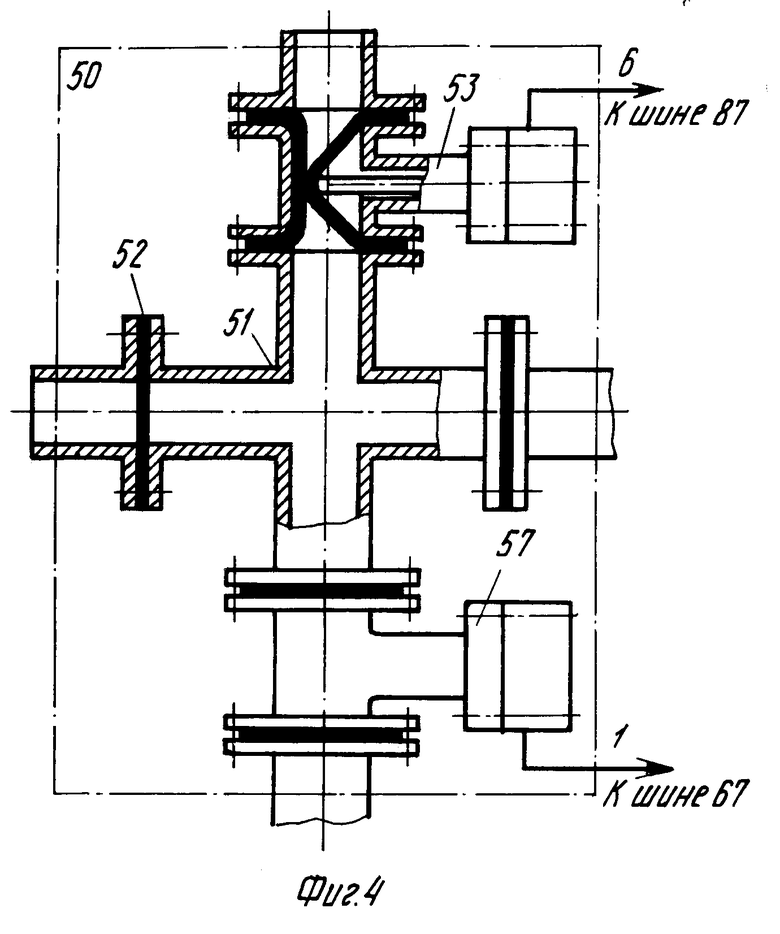

На фиг.1 изображена функциональная схема установки для каскадно-проточного культивирования микроорганизмов; на фиг.2 - мини-ферментер, продольный разрез; на фиг.3 - функциональная схема устройства управления и контроля; на фиг.4 - паростерилизуемый разъем, продольный разрез.

Установка для каскадно-проточного культивирования микроорганизмов (см. фиг. 1) содержит маточный ферментер 1, снабженный люком 2 для загрузки среды, управляемым клапаном 3, последовательно соединенным с каплеотделителем 4 и трубопроводом 5 для отвода конденсата, управляемым клапаном 6 для отвода воздуха в атмосферу, дозатором 7 для слива среды и соединенным с ним управляемым клапаном 8, вмонтированным в трубопровод 9 для подвода пара от парогенератора 10.

Парогенератор 10 имеет две термостатируемых камеры 11 и 12 для стерилизации сменных мини-ферментеров 13 и установки емкости 14 для сбора продукта. Камеры 11 и 12 снабжены бактериальными фильтрами 15 и 16 и управляемыми клапанами 17 и 18, сообщающими соответственно камеры с атмосферой. Управляемые клапаны 19 и 20 вмонтированы в трубопроводы для подвода пара к камерам от парогенератора, а управляемые клапаны 21-23 вмонтированы в трубопроводы для отвода конденсата из камер и маточного ферментера с помощью насоса 24, соединенного с парогенератором. Управляемый клапан 25 вмонтирован в трубопровод, соединяющий емкость для воды 26 через насос 24 с парогенератором. На входе в насос 24 установлен конденсатор пара 27. Камеры 11 и 12 снабжены датчиками температуры 28.

Термостатируемый бокс 29 снабжен крышками 30 с пружинами 31 и гибкими шлангами 32 в количестве, необходимом для установки в бокс сменных мини-ферментеров. В дно термостатируемого бокса встроены разъемы 33-35 для подключения трубопроводов и управляющих сигналов к мини-ферментерам и паростерилизуемым разъемам. Трубопровод 36 для отвода конденсата через конденсатор 37 и насос 38 соединяет разъемы 34, к которым подсоединены паростерилизуемые разъемы, с парогенератором. Трубопроводы 39-41 для подачи сжатого воздуха в каждый мини-ферментер соединяют разъемы 35 термостатируемого бокса с блоком электропневматических преобразователей 42. Управляемые клапаны 43-45 соединены воздухопроводом 46 с блоком электропневматических преобразователей, а также с гибкими шлангами, подводящими сжатый воздух к мими-ферментерам, размещенным в термостатируемом боксе, и с управляемыми клапанами 47-49 для сброса вытесненного из мини-ферментеров воздуха в атмосферу. Мини-ферментеры соединены между собой с помощью паростерилизуемых разъемов 50, каждый из которых состоит из распределительного коллектора 51, уплотнительных колец 52 и управляемых клапанов 53-60, по два управляемых клапана, например 53 и 57, в каждом паростерилизуемом разъеме. Маточный ферментер через дозатор 7 и управляемый клапан 61 соединен с паростерилизуемым разъемом первого мини-ферментера. Паростерилизуемый разъем, установленный после последнего мини-ферментера, соединен трубопроводом через управляемый клапан 62 с емкостью 14 для сбора продукта. Управляемые цепи клапанов 61 и 62 и мини-ферментеров через разъемы 33 шиной управления 63 соединены с устройством управления и контроля 64. Управляемые цепи клапанов 3,6,17 - 23, 25; 43-45; 47-49 и насосов 24 и 38 шиной управления 65 соединены с устройством управления и контроля 64. Датчики температуры 28 термостатируемых камер 11 и 12 шиной контроля 66 соединены с устройством управления и контроля. Управляемые входы клапанов 53-60 шиной управления 67 подсоединены к устройству управления и контроля. По шине 68 поступают управляющие сигналы из устройства управления и контроля в блок электропневмопреобразователей. По трубопроводу 69 подается сжатый воздух в блок электропневмопреобразователей. От парогенератора 10 к термостатируемому боксу 29 трубопроводами подводится пар для обеспечения режима термостатирования (не показан).

В качестве маточного ферментера может быть использован серийно выпускаемый в СНГ аппарат для культивирования, например, АК-203,210 или АНКУМ 2.

Мини-ферментер (см. фиг.2) содержит рабочую емкость 70 с расположенным во входном отверстии емкости бактериальным фильтром 71 воздуха. В рабочей емкости 70 установлен узел перемешивания в виде распределителя газовых жидкостных потоков 72, соединенного с вертикальной циркуляционной трубы 73 с аэратором 74 на ее верхнем конце и мембраной 75, размещенной в пневмокамере 76. Пневмокамера 76 посредством выходного штуцера 77 и трубопровода при установке в термостатирующий бокс соединяется с разъемом 35, вмонтированным в дно термостатируемого бокса. В нижней части рабочей емкости установлены штуцеры 78 и 79. Штуцер 78 для подачи рабочей смеси соединен эластичным трубопроводом 80, на котором установлен управляемый клапан 81 с цепью 82 управления. Штуцер 79 соединен с трубкой 83 уровня, расположенной внутри рабочей емкости, с возможностью поворота на 180o и с эластичной трубкой 84, на которой установлен управляемый клапан 85 с цепью 86 управления.

Устройство управления и контроля (см.фиг.3) состоит из аналого-цифрового преобразователя 87, построенного, например, на основе микросхемы КIII3ПВIА. На входы аналого-цифрового преобразователя 87 поступает информация с шины контроля 66, например, с датчиков температуры 28. Выход аналого-цифрового преобразователя соединен с шиной данных процесса 88, построенного, например, на микропроцессоре серии К-580 и снабженного клавиатурой 89. Процессор 88 через выходное устройство 90, содержащее усилители мощности, обеспечивает реализацию алгоритмов управления и контроля установкой.

Паростерилизуемый разъем (см. фиг. 4) содержит коллектор 51, уплотнительные кольца 52, выполненные, например, из эластичной резины, и управляемые клапаны 53 и 57, состоящие из запорного узла, включающего эластичную манжету и управляемый от электромагнитного привода шток.

Блок электропневмопреобразователей состоит из управляемых устройством управления и контроля набора электропневмопреобразователей, к входам которых подведен общий трубопровод 69 со сжатым воздухом, а выход каждого соответственно соединен с трубопроводами 39-41 и 46. В качестве электропневмопреобразователей могут быть применены выпускаемые серийно преобразователи серии УСП.

Режимы работы установки для каскадно-проточного культивирования микроорганизмов задаются с клавиатуры 89 блока управления и контроля 64 в любом наборе, необходимом для проведения исследования, и могут быть подразделены на следующие программы работы установки:

1. Стерилизация среды в маточном ферментере.

2. Стерилизация сменных мини-ферментеров.

3. Стерилизация стыков между ферментерами.

4. Стерилизацимя емкости для сбора продукта.

5. Режим каскадно-проточного культивирования.

6. Режим каскадного протока.

Перед началом работы установки проводят комплексную паровую стерилизацию всей установки. Для этого на клавиатуре 89 набирают программы "Стерилизация среды в маточном ферментере", "Стерилизация сменных мини-ферментеров", "Стерилизация емкости для продукта".

В маточный ферментер 1 загружают через люк 2 концентрат растительной среды, а в термостатируемых камерах 11 и 12 размещают мини-ферментеры 13 и емкость 14 для сбора продукта. Посредством парогенератора 10 проводят их стерилизацию. Для инициации режимов работы проводят запуск набранных программ с клавиатуры 89. При этом программы могут выполняться параллельно, независимо одна от другой.

При выполнении программы "Стерилизация среды в маточном ферментере" открывается клапан 25 и включается насос 24. При этом вода из емкости 26 поступает в парогенератор 10. При достижении заданного уровня воды клапан 25 и насос 24 принимает исходное состояние и автоматически включается нагрев парогенератора до заданной температуры. Далее открываются клапаны 8 и 6 и пар из парогенератора 10 через клапан 8 и дозатор 7 поступает в ферментер 1, одновременно нагревая и разбавляя за счет конденсации пара находящийся в ферментере 1 концентрат растительной среды. При нагреве ферментера 1 воздух отводится в атмосферу через открытый клапан 6. Это происходит до тех пор, пока температура в ферментере 1 не достигнет 100oC, после чего клапан 6 закрывается и открываются клапаны 3 и 23 и включается насос 24. При этом стерилизация ферментера 1 и концентрата растительной среды осуществляется в замкнутом пароконденсационном режиме, эффективность которого достигается за счет установки на выходе пара из ферментера 1 каплеотделителя 4, а на входе в насос 24 конденсатора пара 27, который выполняет дополнительную функцию насоса для обеспечения интенсивного протока пара по трубопроводу, соединяющему ферментер 1 с парогенератором 10, полностью исключая образование застойных зон конденсата. После выработки программного времени клапаны 8, 3 и 23 закрываются и отключается насос 24. Ферментер 1 охлаждают обычным способом и одновременно проводят разбавление концентрата растительной среды до заданного уровня посредством ввода в охлаждаемый ферментер 1 пара через клапан 8 и дозатор 7. На этом программа "Стерилизация среды в маточном ферментере" завершается.

При выполнении программы "Стерилизация сменных мини-ферментеров" открываются клапаны 19 и 17 и пар из парогенератора 10 поступает в камеру 11. При нагреве камеры 11 воздух из нее отводится в атмосферу через бактериальный фильтр 15. После достижения в камере 11 температуры 100oC клапан 17 закрывается, открываются клапаны 21 и 23 и включается насос 24. Стерилизация мини-ферментеров 13 проходит при заданных программой значениях температуры и давлении в замкнутом пароконденсационном режиме и по истечении заданного времени клапаны 19 и 23 закрываются и открывается клапан 17, сообщающий камеру 11 с атмосферой через бактериальный фильтр 15. На этом программа завершается, и мини-ферментеры из камеры 11 извлекаются.

При выполнении программы "Стерилизация емкости для сбора продукта" открываются клапаны 18 и 20 и пар из парогенератора 10 поступает в камеру 12, а находящийся в ней воздух через бактериальный фильтр 16 и клапан 18 отводится в атмосферу. После достижения в камере 12 температуры 100oC клапан 18 закрывается, открываются клапаны 62 и 60, клапаны 22 и 23 и включаются насосы 24 и 38 для возврата конденсата в парогенератор 10. После завершения программы по истечении заданного времени исполнительные элементы возвращаются в исходное состояние, камера охлаждается, после чего клапан 18 открывается и атмосферный воздух через бактериальный фильтр 16 заполняет камеру 12. После стерилизации мини-ферментеры 13 забирают из термокамеры 11, в один из них вносят инокуляр исследуемых клеток (аналогично инокулированию колб), а затем стерильные мини-ферментеры 13 устанавливают в термостатируемый бокс 29 между паростерилизуемыми разъемами 50. При этом мини-ферментер, заправленный инокулятом, устанавливают сразу после маточного ферментера 1, а все остальные в любом порядке. Стыки между мини-ферментерами 13 герметизируют уплотнительными кольцами 52. Емкости 70 (см.фиг.2), укупоренные бактериальными фильтрами 71, посредством крышек 30 и пружин 31 плотно прижимают к дну блока 29, при этом пневмокамеры 76 и управляемые цепи 82 и 86 клапанов каждого мини-ферментера 13 подключаются к разъемам 35 и 33, вмонтированным в дно термостатируемого бокса 29. После подключения мини-ферментеров 13 в термостатируемом боксе 29 посредством парогенератора 10 проводят стерилизацию стыков, расположенных по торцам распределительных коллекторов 51.

При выполнении программы "Стерилизация стыков между ферментерами" открываются клапаны 53-60 и включается насос 38, установленный в трубопроводе 36 возврата конденсата в парогенератор 10. Время и режим стерилизации стыков задаются программой, после включения которой пар протекает через распределительные коллекторы 51, конденсируется в конденсаторе 37 и насосом 38 откачивается в парогенератор 10. Пропаривание стыков осуществляется в замкнутом пароконденсационном цикле, что способствует эффективному отводу конденсата, интенсифицирует процесс пропаривания стыков и сокращает время стерилизации. После завершения программы клапаны 53-60 и насос 38 возвращаются в исходное состояние. На этом процедура стерилизации среды в маточном ферментере, сменных мини-ферментерах, емкости для сбора продукта и стыков между ферментерами заканчивается и установку можно считать подготовленной к каскадно-проточному культивированию микроорганизмов. Парогенератор 10 автоматически переключается на термостатирование маточного ферментера 1 и термостатируемого бокса 29 методом импульсной подачи пара в теплообменные рубашки.

Для реализации режима каскадно-проточного культивирования на клавиатуре 89 устройства управления и контроля набирают программы "Режим каскадно-проточного культивирования", реализующую заданную технологию, и "Режим каскадного протока". При этом включается дозатор 7 и открываются клапаны 61 и 47 и клапан 81 первого мини-ферментера. Питательная среда дозатором 7 забирается из маточного ферментера 1 и загружается в первый мини-ферментер 13, инокулированный исследуемыми микроорганизмами. При выполнении этой операции воздух, находящийся в мини-ферментере 13, через бактериальный фильтр 71 по гибкому трубопроводу 32 и открытый клапан 47 отводится в атмосферу. Далее дозатор 7 и клапаны 61, 47 и 81 возвращаются в исходное состояние, включаются в работу пневмокамера 76 первого мини-ферментера и система продувки мини-ферментера воздухом. Для чего по команде из блока управления и контроля 64 по шине 68 поступает импульсный управляющий сигнал на электропневмопреобразователь, подключенный к трубопроводу 39, и импульсы сжатого воздуха поступают в пневмокамеру 76. При работе пневмокамеры ее мембрана 75 вместе с распределителем 72 газовых и жидкостных потоков выполняют функцию мембранного насоса, посредством которого культивационная среда из емкости 70 поступает в полость мембранного насоса, а затем резко вытесняется через аэратор 74 обратно в емкость 70. При прохождении культивационной среды через аэратор этот поток разделяется на отдельные струи, посредством которых осуществляется способ струйного диспергирования воздуха в культивационную среду и одновременно происходит ее активное перемешивание. Для осуществления смены аэрирующего воздуха в емкостях 70 по программе попеременно открываются клапаны 43, при этом сжатый воздух из блока 42 поступает в емкость 70 и клапан 47, что позволяет отвести отработанный воздух в атмосферу. Бактериальный фильтр 71, размещенный в горловине емкости 70, обеспечивает сохранение асептических условий в процессе смены воздуха в мини-ферментерах 13, а крышка 30 герметизирует емкость 70 при смене давления аэрирующего воздуха. Таким образом, первый из последовательной цепи мини-ферментеров 13 работает в режиме ферментации по заданной программе, рост клеток в котором происходит по классической схеме проведения периодически процессов. После отработки заданного программой "Режим каскадно-проточного культивирования" времени автоматически включается программа "Режим каскадного протока", которая обеспечивает с заданной частотой переток культивационной среды из мини-ферментеров 13 по следующей схеме.

Последний в термостатируемом боксе 29 мини-ферментер 13 полностью разгружается в емкость 14 для сбора продукта, предпоследний мини-ферментер разгружается в последний и таким образом до первого мини-ферментера.

В первом из последовательной цепи мини-ферментеров, в отличие от остальных мини-ферментеров, трубка уровня 83, фиксирующая слив культивационной среды, установлена в верхнее положение, т.е. повернута на 180o, в связи с чем при перемещении объемов из одного мини-ферментера в другой он полностью не разгружается в следующий мини-ферментер, а сохраняет фиксированную часть культивационной среды для восстановления исходного участка роста исследуемых микроорганизмов.

Процесс каскадного протока осуществляется следующим образом.

По программе закрывается клапан 47 и открываются клапаны 43 и 48, а также клапан 85 первого мини-ферментера и клапаном 81 второго. Сжатый воздух от блока 42 через фильтр 71 поступает в первый мини-ферментер 13 и через трубку уровня 83 вытесняет культивационную среду в последующий мини-ферментер, воздух из которого отводится в атмосферу через клапан 48. После выработки программного времени, заданного на проведение этой операции, клапаны 43, 48, 85 и 81 возвращаются в исходное состояние. Подобным образом происходит переток культивационной среды из каждого предыдущего мини-ферментера в последующий. Программа "Режим каскадного протока" отключается, автоматически включается программа "Режим каскадно-проточного культивирования" и в мини-ферментерах восстанавливается заданный режим культивирования микроорганизмов. Таким образом, в размещенных в термостатируемом боксе 29 мини-ферментерах реализуются фиксированные участки цикла роста исследуемых микроорганизмов, которые по программе могут быть сконцентрированы или равномерно распределены по всему циклу роста микроорганизмов, а фиксированный уровень культивационной среды, сохраняемый в первом мини-ферментере, посредством установки трубки уровня в фиксированное положение выполняет функцию посевного ферментера, обеспечивающего стабильную работу всей каскадно-проточной системы.

Для проведения аналитических исследоватений в области селекции, биохимии и физиологии, при изучении экспрессии микроорганизмов или при отработке технологий каждый мини-ферментер 13, кроме первого, может быть использован в качестве пробоприемника, который без нарушения асептических условий культивирования микроорганизмов изымают из термостатируемого бокса 29, а на его место устанавливают стерильный мини-ферментер 13 из термокамеры 11, после чего на устройстве управления и контроля запускают программу на продолжение ферментации. Вновь запущенная программа начинается с процесса стерилизации стыков по программе "Стерилизация стыков между ферментерами", при этом открываются клапаны стерилизуемых разъемов, между которыми устанавливается мини-ферментер, взятый из термокамеры 11, и указанные стыки стерилизуются паром, как было описано ранее при выполнении этой программы. Время стерилизации стыков не превышает 5 мин, что определяет нижнюю границу скорости потока культивационной среды из маточного ферментера 1 в емкость 14 для сбора продукта ферментации. В процессах оптимизации питательных сред или при исследованиях влияния тех или иных веществ на микроорганизмы, например в процессах, направленных на охрану окружающей среды, необходимо в мини-ферментеры вносить добавки исследуемых веществ. Эту операцию можно осуществить, заранее простерилизовав исследуемое вещество в сменном мини-ферментере 13 в термокамере 11, после чего произвести замену выбранного мини-ферментера 13 в термостатируемом боксе 29 на исследуемый мини-ферментер 13 описанным выше способом.

Установка обладает всеми функциями традиционного культивирования микроорганизмов в ферментерах. В этом случае мини-ферментеры 13, размещенные в термо- статируемом боксе, выполняют функцию шлюзовых камер, количество которых выбирается от одной и выше до полного заполнения бокса 29, а маточный ферментер 1 используется по своему прямому назначению.

При завершении процесса каскадно-проточного культивирования микроорганизмов вся установка промывается паром от парогенератора 10, емкость 14 стерилизуется в термокамере 12 описанным способом.

Таким образом, предлагаемая установка для каскадно-проточного культивирования микроорганизмов позволяет развернуть микробиологический процесс в пространстве и времени, предоставляя исследователю возможность управлять любой из выбранных стадий роста клеток, воздействовать на клетки различными препаратами с возможностью быстрого восстановления процесса, проводить широкий спектр исследований поселекции, скринингу, деструкции и экспрессии, физиологии и биохимии микроорганизмов, вести ускоренную отработку регламентов новых биотехнологий и т.д.

Установка для каскадно-проточного культивирования микроорганизмов разработана на новой концептуальной основе, в связи с чем, может иметь высокую коммерческую ценность и конкурировать на внешнем рынке.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ И ИССЛЕДОВАНИЯ МИКРОБИОЛОГИЧЕСКИХ ПРОЦЕССОВ | 1992 |

|

RU2031935C1 |

| Паростерилизуемый разъем к ферментеру | 1990 |

|

SU1747986A1 |

| СПОСОБ СТЕРИЛИЗАЦИИ ПИТАТЕЛЬНЫХ СРЕД И ФЕРМЕНТАЦИОННОГО ОБОРУДОВАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1578875C |

| УСТАНОВКА ДЛЯ СТЕРИЛИЗАЦИИ ЖИДКИХ СРЕД | 2000 |

|

RU2188038C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА БИОПРОДУКТА | 1997 |

|

RU2123525C1 |

| Устройство для регулирования рН и парциального давления растворенного кислорода в культуральной жидкости в ферментере | 1991 |

|

SU1763489A2 |

| БИОРЕАКТОР | 1991 |

|

RU2031113C1 |

| Дозатор жидкости | 1991 |

|

SU1793244A1 |

| Устройство для отбора проб из ферментера | 1981 |

|

SU1116056A1 |

| Способ управления процессом культивирования микроорганизмов в теплостатном режиме | 1971 |

|

SU506611A1 |

Использование: микробиологическая промышленность и биотехнология, культивирование различных микроорганизмов в свободном и иммобилизованном состоянии. Сущность изобретения: установка включает термостатируемый бокс с рядом мини-ферментеров, объединенных системами трубопроводов и снабженных блоком пневмоэлектропреобразователей и устройствами контроля процесса. Установка содержит маточный ферментер, снабженный дозатором для слива среды, парогенератор с двумя термостатируемыми камерами, емкость для сбора продукта, паростерилизуемые разъемы, устройство управления и контроля процесса культивирования и трубопроводы, служащие для подачи пара, отвода конденсата, подачи сжатого воздуха. Дозатор маточного ферментера, мини-ферментер и емкость для сбора продукта последовательно соединены между собой также посредством паростерилизуемых разъемов, емкость для сбора продукта размещена в первой по ходу процесса термостатируемой камере, а во второй камере размещены сменные мини-ферментеры для их периодической стерилизации, причем термостатируемый бокс снабжен расположенными внутри него подпружиненными крышками с гибкими шлангами по числу мини-ферментеров в боксе. Устройство управления и контроля соединено цепями управления с блоком электропневмопреобразователей, насосами, клапанами, встроенными в трубопроводы подачи сжатого воздуха и сброса отработанного воздуха в атмосферу. 4 ил.

УСТАНОВКА ДЛЯ КАСКАДНО-ПРОТОЧНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ, содержащая термостатируемый бокс с размещенными в нем мини-ферментерами, каждый из которых включает рабочую емкость с расположенным в ее входном отверстии бактериальным фильтром для воздуха, узел перемешивания в виде распределителя газовых и жидкостных потоков, соединенный с вертикальной циркуляционной трубой, снабженной аэратором на ее верхнем конце и мембраной, закрепленной в пневмокамере, и блок электропневмопреобразователей, отличающаяся тем, что она содержит маточный ферментер, снабженный дозатором для слива среды, парогенератор с двумя термостатируемыми камерами, емкость для сбора продукта, паростерилизуемые разъемы, устройство управления и контроля процесса культивирования и трубопроводы с встроенными в них управляемыми клапанами, служащие для подачи пара из парогенератора в маточный ферментер, для отвода конденсата в парогенератор из маточного ферментера и для подачи сжатого воздуха, при этом дозатор маточного ферментера, мини-ферментеры и емкость для сбора продукта последовательно соединены также посредством паростерилизуемых разъемов, емкость для сбора продукта размещена в первой термостатируемой камере, а во второй камере размещены сменные мини-ферментеры для их периодической стерилизации, причем термостатируемый бокс снабжен расположенными в нем подпружиненными крышками с герметично закрепленными в них гибкими шлангами по числу мини-ферментеров в боксе, а бактериальные фильтры мини-ферментеров посредством гибких шлангов и трубопровода подачи сжатого воздуха сообщены с блоком электропневмопреобразователей и атмосферой, пневмокамеры мини-ферментеров соединены посредством трубопроводов для подачи сжатого воздуха с блоком электропневмопреобразователей, а мини-ферментер снабжен трубкой фиксированного слива культуральной среды в следующий по ходу процесса мини-ферментер, а устройство управления и контроля соединено цепями управления с блоком электропневмопреобразователей, насосами и управляемыми клапанами, встроенными в трубопроводы для подачи пара, отвода конденсата, и с управляемыми клапанами, встроенными в трубопроводы подачи сжатого воздуха и сброса отработанного воздуха в атмосферу.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пуговица | 0 |

|

SU83A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-03-27—Публикация

1991-12-04—Подача