Изобретение относится к микробиологической промышленности, а именно к биотехнологическому оборудованию для использования в процессах выращивания микроорганизмов, биосинтеза и биотрансформации биологически активных веществ, таких как ферменты, витамины, стероиды, органические кислоты и т.д.

Известно большое количество микробиологических установок, предназначенных для научных исследований, отработки новых технологий и промышленного производства продуктов микробиологического синтеза.

В состав известных установок входят различные ферментационные агрегаты и системы, такие как биореактор, система подготовки стерильного воздуха, включающая увлажнители, нагреватели и фильтры аэрирующего воздуха с измерителями его расхода, дозаторы и сосуды с различными жидкостями для регулирования рН, пены и т.д., измерительные приборы величин рН, рO2, Еh и газовые анализаторы кислорода и углекислого газа. Многие из известных установок укомплектованы системой стерилизации ферментационного оборудования и питательных сред и системой управления, предусмотрено также и управление установкой.

Однако известные установки не всегда удовлетворяют требованиям микробиологического процесса. Так, например, для интенсификации процесса трансформации стероидных соединений используют способ импульсной аэрации, что позволяет избежать интенсивного вспенивания стероидной суспензии и локализации кристаллов субстрата в пене. Способ импульсной аэрации используется и в других микробиологических процессах, что позволяет повысить выход синтезируемого продукта. В то же время, традиционные системы контроля за газовым содержанием аэрирующего воздуха, такие как анализаторы газа и датчики растворенного кислорода, не могут быть использованы при импульсной аэрации культуральных жидкостей, так как они не приспособлены для работы при переменном давлении аэрирующего воздуха. Отсутствие газовых анализаторов и датчиков растворенного кислорода, приспособленных к работе в установках с импульсной аэрацией, не позволяет осуществить измерение кислорода и углекислого газа в аэрирующем воздухе и контролировать дыхательную активность микроорганизмов, что снижает технологические возможности установки и препятствует интенсификации микробиологического процесса.

Известны также аппараты для обеспечения процессов непрерывного культивирования микроорганизмов, которые могут широко использоваться при комплектации установок для микробиологических процессов [3].

Однако такой принцип построения биотехнологических систем и установок также не лишен недостатков. Это подтверждается тем, что каждый из приборных модулей содержит свой блок питания и управления, не oриентирован на конкретную технологию и не содержит разъемных устройств, обеспечивающих стыковку приборов в асептических условиях. Кроме того, известный комплект приборов не содержит измерителей кислорода и углекислого газа, адаптированных к условиям импульсной аэрации культуральных жидкостей, что снижает его технологические возможности.

Наиболее близкой к предлагаемой по технической сущности является установка для твердофазной ферментации [4], которая содержит биореактор с крышкой и термостатирующей рубашкой, патрубки для загрузки субстрата и выгрузки готового продукта, инокулятор, источники сжатого воздуха и пара, устройство для импульсной аэрации, биофильтр, трубопроводы для транспортировки парогазовых потоков с размещенными в них управляемыми клапанами и насосами, образующими в соединении с источником пара и биореактором пароконденсационный контур и блок управления.

В известной установке как глубинный, так и твердофазный биореакторы работают в условиях импульсной аэрации микроорганизмов, что позволяет интенсифицировать весь технологический процесс за счет получения высококачественного инокулята и создания условий для проведения процесса твердофазной ферментации без использования перемешивающих устройств. Кроме того, установка содержит парогенератор, включенный в замкнутый пароконденсационный контур циркуляции парогазовой смеси, и другие агрегаты, обеспечивающие проведение многостадийного микробиологического процесса в асептических условиях.

Однако аппаратурное оформление известной установки не лишено недостатков, к которым можно отнести следующие:

для термостатирования биореактора в установке используют автономный термостат, что затрудняет как стерилизацию рабочих сред и ферментационного оборудования, так и управление этими процессами. Это объясняется тем, что в процессе стерилизации рабочих сред и установки значительное количество тепла будет затрачено на нагрев контуров термостата до заданной температуры, в связи с чем увеличатся энергозатраты и время стерилизации. Парогенератор при этом не используется в режиме термостатирования биореактора как источник теплоносителя;

биофильтры, используемые в установке, при стерилизации коммуникационных сетей увлажняются конденсатом пара, что снижает эффективность стерилизации всей установки;

контроль за работой установки осуществляется по параметрам температуры, давления и временным циклам импульсной аэрации микроорганизмов, что явно недостаточно для реализации эффективного процесса.

Цель изобретения - создание установки, структура и конструкция которой позволяют осуществить контроль за дыхательной активностью микроорганизмов за счет анализа метаболитного газа в условиях импульсной аэрации рабочей среды и управление процессом ферментации, обеспечить отбор проб, внесение добавок и подключение внешних (байпасных) систем в асептических условиях, а также проводить стерилизацию и термостатирование рабочей среды по энергосберегающей технологии.

Для этого установка для проведения и исследования микробиологических процессов, содержащая биореактор с крышкой и теплообменной рубашкой, патрубки для загрузки рабочей среды и выгрузки продукта, бактериальный фильтр, соединенный через управляемые клапаны с источником сжатого воздуха и атмосферой, источник хладагента, парогенератор, насос и устройство управления, управляющие шины которого соединены с насосом и управляемыми клапанами, дополнительно снабжена газовым анализатором, ресивером, размещенным в герметизированной емкости, конденсатором паров жидкости, паростерилизуемыми разъемами, парогенератор - устройством автоматической дозаправки водой, а бактериальный фильтр - теплообменной рубашкой, причем газовый анализатор через дополнительные управляемые клапаны соединен с источником сжатого воздуха и ресивером, который через другой дополнительный управляемый клапан, бактериальный фильтр и конденсатор паров жидкости сообщен трубопроводом с полостью биореактора, а полость герметизированной емкости через дополнительные управляемые клапаны соединена трубопроводами с источником сжатого воздуха и атмосферой, при этом источник хладагента через один управляемый клапан подачи хладагента подсоединен к теплообменным рубашкам бактериального фильтра и биореактора, а через другой - к конденсатору паров жидкости, другой конец которого трубопроводом для слива сообщен с источником хладагента, а теплообменная рубашка биореактора через управляемый клапан слива хладагента соединена с источником хладагента и через откачивающий насос сообщена трубопроводом с парогенератором, который трубопроводом для подачи пара соединен с первым паростерилизуемым разъемом, через один из дополнительных управляемых клапанов подачи пара - с теплообменной рубашкой бактериального фильтра, а через другой - с полостью биореактора, при этом оба паростерилизуемых разъема соединены между собой трубопроводом и через насос сообщены с парогенератором, причем первый паростерилизуемый разъем сообщен с верхней частью полости биореактора, а второй - с нижней полостью биореактора, а откачивающий насос, дополнительные управляемые клапаны и выход газового анализатора подключены через соответствующие шины управления и контроля к устройству управления.

Конденсатор паров жидкости размещен в герметичном корпусе, установленном на крышке биореактора и сообщенном с внутренней полостью биореактора. Устройство автоматческой дозаправки парогенератора водой содержит датчик уровня воды в парогенераторе, емкость с водой, дозирующую емкость фиксированного объема и управляемые клапаны, при этом входы дозирующей емкости фиксированного объема через управляемые клапаны трубопроводами соединены с емкостью для воды и парогенератором соответственно, а выход через трубопровод с насосом соединен с парогенератором, причем управляемые клапаны, насос и датчик уровня воды в парогенераторе подключены через соответствующие шины к устройству управления.

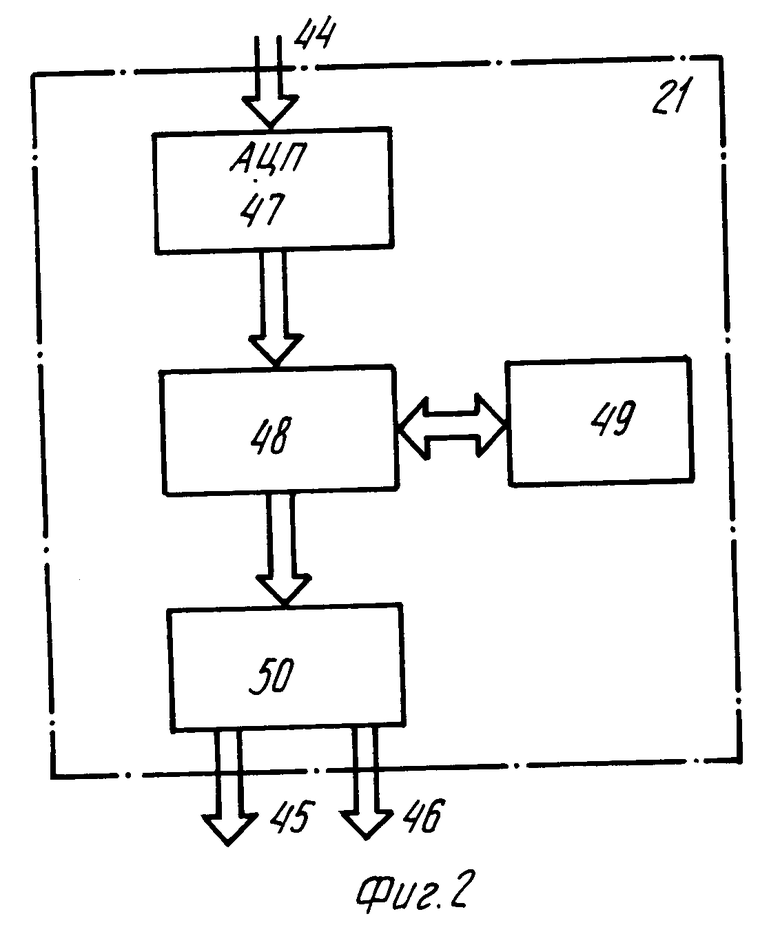

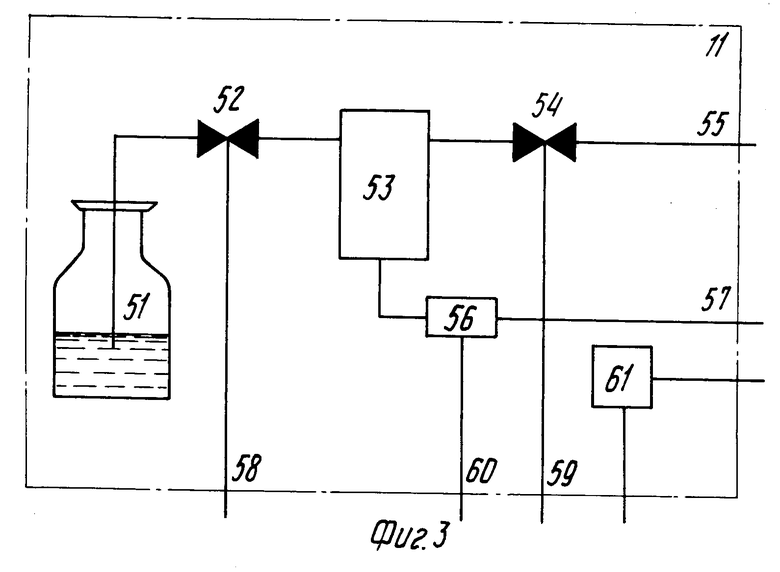

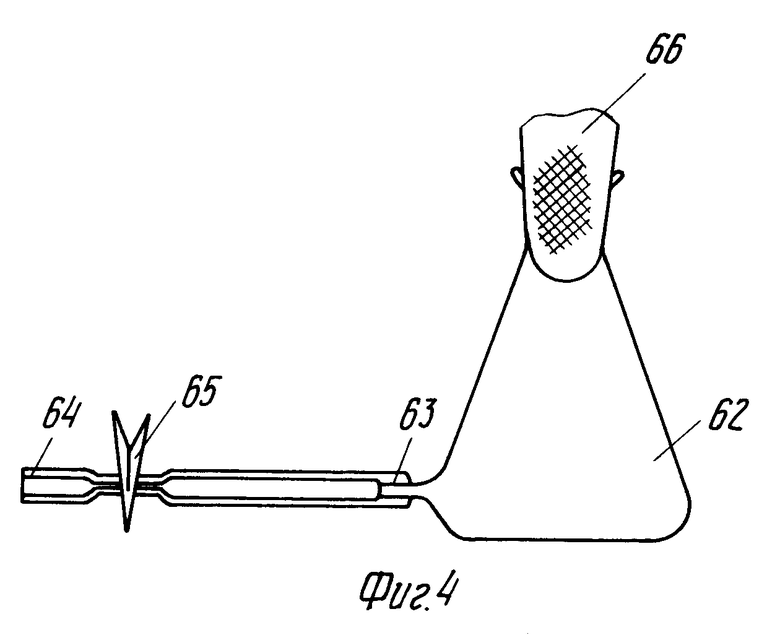

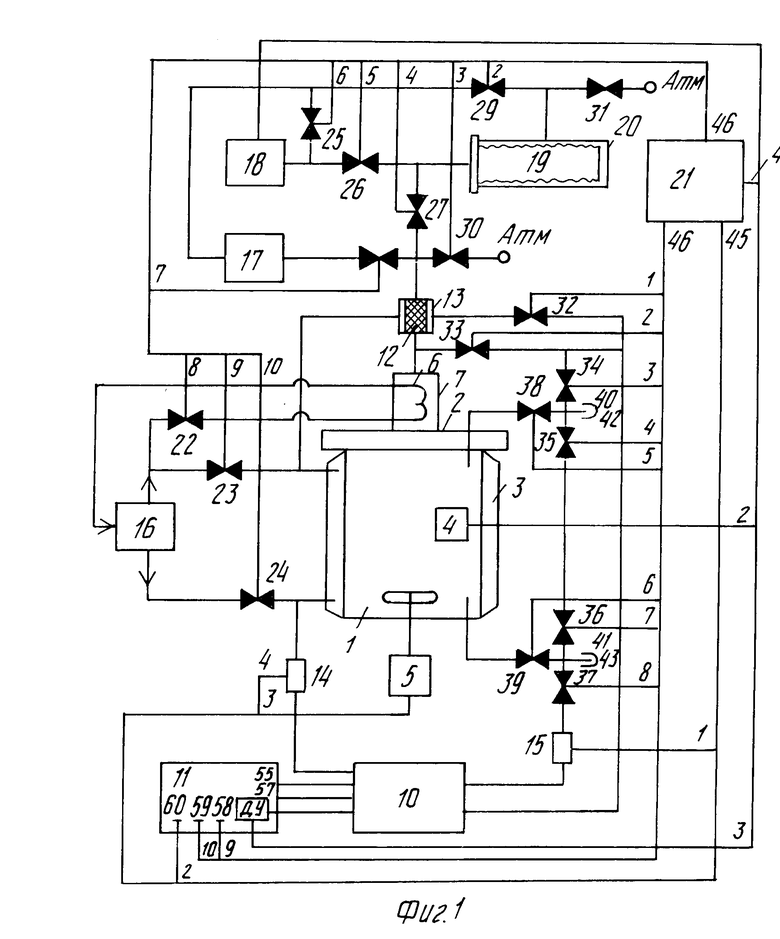

На фиг. 1 изображена функциональная схема установки для проведения и исследования микробиологических процессов; на фиг.2 - функциональная схема устройства управления; на фиг.3 - функциональная схема устройства автоматической дозаправки парогенератора водой; на фиг.4 - функциональная схема емкости для загрузки субстрата и выгрузки готового продукта в асептических условиях.

Установка для проведения и исследования микробиологических процессов (фиг.1) содержит биореактор 1 с крышкой 2, снабженный теплообменной рубашкой 3, датчиком температуры 4, мешалкой с приводом 5 и конденсатором 6 паров жидкости, который размещен в герметичном корпусе 7, установленном на крышке биореактора и сообщенном с внутренней полостью биореактора; паростерилизуемые разъемы 8 и 9, парогенератор 10, устройство автоматической дозаправки парогенератора водой 11, биофильтр 12 с теплообменной рубашкой 13, откачивающий насос 14 и насос 15, источник хладагента 16, источник сжатого воздуха (компрессор) 17, газовый анализатор 18, эластичный ресивер 19, установленный в герметизированной емкости 20, устройство управления 21, управляемые клапаны 22 и 23 подачи хладагента, управляемый клапан 24 слива хладагента, управляемые клапаны 25-31, управляемые клапаны 32 и 33 подачи пара; управляемые клапаны 34-39 паростерилизуемых разъемов, патрубок для загрузки рабочей среды 40, патрубок для выгрузки продукта 41, заглушка 42 и 43, шину данных 44; шину управления исполнительными механизмами 45; шину управления управляемыми клапанами 46; трубопровод для подачи пара из парогенератора; трубопроводы для возврата парожидкостной смеси в парогенератор.

Пароконденсационный контур нагрева рабочей среды в биореакторе 1 образован последовательным соединением парогенератора 10, трубопровода для подачи пара, управляемого клапана подачи пара 32, теплообменных рубашек 13 и 3 бактериального фильтра и биореактора, откачивающего насоса 14 и трубопровода для возврата парожидкостной смеси в парогенератор 10.

Пароконденсационный контур стерилизации паростерилизуемых разъемов образован последовательным соединением парогенератора 10, трубопровода для подачи пара, первого 8 и второго 9 паростерилизуемых разъемов, насоса 15 и трубопровода для возврата парожидкостной смеси в парогенератор 10.

Первый паростерилизуемый разъем 8 включает в себя коллектор, два конца которого соединены соответственно с управляемыми клапанами 34 и 35, третий является патрубком 40 для загрузки рабочей среды и инокулята в биореактор 1, а четвертый через управляемый клапан 38 трубопроводом сообщен с верхней частью полости биореактора 1.

Второй паростерилизуемый разъем 9 включает в себя коллектор, два конца которого соединены соответственно с управляемыми клапанами 36 и 37, третий является патрубком для выгрузки продукта, а четвертый через управляемый клапан 39 трубопроводом соединен с нижней частью полости биореактора 1.

Один из контуров охлаждения биореактора 1 образован последовательным соединением источника хладагента 16, управляемого клапана 22 подачи хладагента, конденсатора 6 паров жидкости и трубопровода для возврата хладагента, а другой - последовательным соединением источника хладагента, управляемого клапана 23 для подачи хладагента, теплообменной рубашки 3 биореактора и управляемого клапана 24 для слива хладагента.

Внутренняя полость биореактора 1 через биофильтр 12 и управляемые клапаны 27, 28 и 30 сообщена соответственно с ресивером 19, источником сжатого воздуха 17 и атмосферой, а через управляемый клапан подачи пара 33 трубопроводом для подачи пара - с парогенератором 10.

Устройство управления 21 посредством шин 44-46 соединено с информативными выходами анализатора газа и датчиками, а также с агрегатами установки и управляемыми клапанами соответственно.

В качестве газового анализатора может быть использован любой серийно выпускаемый анализатор для измерения кислорода и для измерения углекислого газа.

В качестве источника хладагента может быть использована, например, холодная вода или сжатый воздух.

Устройство управления (фиг.2) содержит аналого-цифровой преобразователь 47, построенный, например, на основе микросхемы. Выход его соединен с шиной данных процессора 48, построенного, например, на микропроцессоре и снабженного клавиатурой 49. Процессор 48 через выходное устройство 50, содержащее усилители мощности, обеспечивает реализацию алгоритмов и программ управления установкой в соответствии с заданными с клавиатуры 49 параметрами.

Устройство автоматической дозаправки парогенератора водой, показанное на фиг. 3, содержит емкость 51 с дистиллированной водой, соединенную через управляемый клапан 52 с дозирующей емкостью 53, которая через управляемый клапан 54 трубопроводом 55 сообщена с парогенератором 10. Нижняя полость дозирующей емкости 53 через откачивающий насос 56 трубопроводом 57 также соединена с парогенератором 10. Управляемые цепи 58-60 клапанов 52 и 54 и откачивающего насоса 56, подключены соответствующими шинами 45 и 46 к устройству управления. Информационная цепь датчика уровня 61 подключена шиной 44 к устройству управления 21, а измерительная - к парогенератору.

Емкость для загрузки субстрата и выгрузки готового продукта в асептических условиях, показанная на фиг.4, и выполняющая также функцию пробоприемника, содержит емкость 62 со штуцером 63, на который надет эластичный шланг 64 с зажимом 65. Емкость закрыта фильтром-пробкой 66. Устройство предварительно стерилизуется в автоклав.

Работа установки для проведения микробиологических процессов определяется последовательностью выполнения рабочих программ, задаваемых оператором с помощью клавиатуры устройства управления. Устройство управления обеспечивает выполнение программ: "Загрузка"; "Стерилизация"; "Ферментация"; "Анализ газа"; "Инокулят"; "Отбор проб".

При выполнении программ установка работает следующим образом.

"Загрузка".

Перед запуском программы с патрубка 40 паростерилизуемого разъема 8 снимают загрузку 42, подсоединяют емкость для загрузки субстрата и выгрузки готового продукта с рабочей средой и запускают с клавиатуры 49 программу. При выполнении программы открываются клапаны 30 и 38 и происходит загрузка рабочей среды через открытый клапан 38 и биореактор 1. Воздух, находящийся в биореакторе, вытесняется в атмосферу через открытый клапан 30. После окончания загрузки клапан 38 закрывается, а на патрубок 40 устанавливают заглушку 42.

"Стерилизация".

Перед началом стерилизации с клавиатуры 49 задаются параметры стерилизации - температура, время и т.д., и производится запуск программы.

С запуском программы "Стерилизация" включается в работу пароконденсационный контур, образованный парогенератором 10, клапаном 32, теплообменными рубашками 13 и насосом 14. В этом режиме работы насыщенный водяной пар непрерывно циркулирует по замкнутому пароконденсационному контуру, нагревая рабочую среду в биореакторе 1 до температуры парообразования. После полного вытеснения воздуха из биореактора 1 в атмосферу клапан 30 закрывается и открываются клапаны 33, 34, 35, 36, 38 и 39, через которые пар из парогенератора 10 поступает в биореактор 1, одновременно стерилизуя все коммуникационные трубопроводы. Температура в биореакторе 1 поднимается до заданного значения и выдерживается в течение всего цикла стерилизации, после чего клапаны 32, 33, 34, 35, 36, 38 и 39 закрываются и отключается насос 14. Далее открываются клапаны 22 и 24 контура источника хладагента 16 и биореактор 1 охлаждается. После охлаждения клапаны 22 и 24 закрываются и открывается клапан 30, соединяющий биореактор 1 через биофильтр 12 с атмосферой.

"Ферментация".

При работе установки по программе "Ферментация" в программу вводят параметры режимов аэрации, перемешивания и термостатирования рабочей среды. Установка по этой программе непрерывно работает в автоматическом режиме. Рабочая среда в биореакторе 1 перемешивается при заданных значениях частоты вращения мешалки 5. Импульсная аэрация рабочей среды в биореакторе 1 осуществляется посредством попеременного переключения клапанов 28 и 30, что позволяет при закрытом клапане 30 и открытом клапане 28 поднять давление аэрирующего воздуха в биореакторе 1 до заданного значения, а при закрытом клапане 28 и открытом клапане 30 отвести отработанный воздух из биореактора 1 в атмосферу. Термостатирование рабочей среды в биореакторе 1 осуществляется попеременной работой пароконденсационного контура, образованного парогенератором 10, клапаном 32, теплообменными рубашками 13 и 3 и насосом 14, осуществляющего нагрев рабочей среды и контура источника хладагента, образованного источником хладагента 16, клапаном 23, термостатирующей рубашкой 3 и клапаном 24, осуществляющего охлаждение рабочей среды. Конденсатор 6, размещенный в корпусе 7, в процессе реализации программы "Ферментация" работает непрерывно, при этом клапан 22 открыт для протока хладагента. Конденсатор 6 выполняет функцию охлаждения паров жидкости до воды с последующим возвратом ее в биореактор.

"Анализ газа".

При осуществлении программы "Анализ газа" с клавиатуры 49 вводят параметры режимов импульсной аэрации, отбора метаболитного газа, измерения и продувки газового анализатора. Отбор метаболитного газа осуществляется через заданные промежутки времени, при этом открывается клапан 27, через который отработанный (метаболитный) газ биореактора отводят в эластичный ресивер 19, после чего клапан 27 закрывается и режим аэрации рабочей среды в биореакторе 1 продолжается с отводом метаболитного газа в атмосферу через периодически открывающийся клапан 30. После закрытия клапана 27 закрывается клапан 31 и открываются клапаны 26 и 29. Сжатый воздух из компрессора 17 через клапан 29, поступая в герметизируемую емкость 20, давит на эластичный ресивер 19 и находящийся в ресивере 19 метаболитный газ через клапан 26 продувается через газовый анализатор 18. После полного сжатия ресивера 19 клапаны 26 и 29 закрываются и открываются клапаны 31, 25 и 27. В этот период времени осуществляются два процесса: заполнение ресивера 19 новой порцией метаболитного газа из биореактора 1 и процесс продувки газового анализатора 18 воздухом от компрессора 17 через клапан 25. После продувки воздухом газового анализатора 18 клапан 25 закрывается и с помощью газового анализатора вновь ведут анализ метаболитного газа из ресивера 19 как было описано выше.

"Инокулят".

Для внесения в биореактор 1 инокулята или любых других жидких добавок с соблюдением асептических условий необходимо снять с патрубка 40 заглушку 42 и на ее место установить свободный не стерильный участок эластичного шланга 64, отделенный от емкости 62 зажимом 65, затем с клавиатуры 49 ввести параметры режима стерилизации паростерилизуемых разъемов - температуру и время стерилизации, и запустить программу "Инокулят". При осуществлении программы открываются клапаны 34-37 и включается насос 15. В этом режиме пар из парогенератора 10 циркулирует в замкнутом пароконденсационном контуре при заданных параметрах стерилизации. Участок эластичного шланга 64, закрепленный на патрубке 40, обрабатывается воздействием насыщенного водяного пара заданное время, после чего клапаны 34-37 закрываются, отключается насос 15, открывается клапан 38 и программа "Инокулят" останавливается для выполнения ручной операции по вводу инокулята в биореактор. Операция ввода инокулята в биореактор 1 проводится обычным образом - посредством открытия пружинного зажима 65. После разгрузки емкости 62 в биореактор 1 вновь запускают программу "Инокулят".

С повторным запуском данной программы клапан 38 закрывается, открываются клапаны 34-37 и включается насос 15, при этом в работу вступает пароконденсационный контур, стерилизующий паростерилизуемые разъемы. После отработки режима стерилизации клапаны 34-37 закрываются и отключается насос 15. Патрубок 40 освобождают от шланга 64 и устанавливают заглушку 42.

"Отбор проб".

Для выполнения программы "Отбор проб" пользуются стерильным пробоотборником (фиг. 4) по аналогу емкости для ввода инокулята. Сначала с патрубка 41 снимают заглушку 43 и на ее место устанавливают свободный конец шланга 64, отделенный от емкости 62 зажимом 65. С помощью клавиатуры 49 вводят в программу параметры стерилизации - температуру и время, запускают программу, при этом открываются клапаны 34-37 и включается насос 15. В этом режиме пар из парогенератора 10 циркулирует в замкнутом пароконденсационном контуре при заданных параметрах стерилизации. Участок эластичного шланга 64, закрепленный на патрубке 41, обрабатывается воздействием насыщенного водяного пара заданное время, после чего клапаны 34-37 закрываются, отключается насос 15, затем открывается клапан 39 и программа "Отбор проб" останавливается.

Операция отбора пробы из биореактора 1 в пробоприемник 62 проводится ручным путем посредством открытия пружинного зажима 65. После отбора пробы вновь запускают программу "Отбор проб", после включения программы клапан 39 закрывается, открываются клапаны 34-37 и включается насос 15. Вновь вступает в работу пароконденсационный контур, стерилизующий разъемы. После отработки режима стерилизации клапаны 34-37 закрываются и отключается насос 15. Патрубок 41 освобождают от шланга и на его место устанавливают заглушку 43. На этом программу "Отбор проб" завершают.

Парогенератор 10 снабжен устройством для автоматической дозаправки водой 11 (фиг.3), которое обеспечивает автоматическое поддержание уровня воды в парогенераторе 10.

При падении уровня воды в парогенераторе 10 с датчика уровня 61 в устройство управления 21 поступает сигнал, по которому открываются управляемые клапаны 52 и 54, и пар из парогенератора 10 через дозирующую емкость 53 поступает в емкость 51 с водой, что позволяет освободить дозирующую емкость 53 от воздуха. Далее клапан 54 закрывается и дозирующая емкость 53 вследствие падения давления пара при естественном охлаждении загружается водой из емкости 51. Затем клапан 52 закрывается и открывается клапан 54, включается насос 56, перекачивающий воду из дозирующей емкости 53 в парогенератор 10, после чего клапан 54 и насос 56 возвращаются в исходное положение.

Устройство управления, используемое в установке, является универсальным органом управления любыми технологическими операциями, осуществляемыми в процессе ферментации независимо от текущего состояния установки.

Конструкция и технологическая связь агрегатов установки позволяют осуществить контроль за дыхательной активностью микроорганизмов с анализом метаболитного газа по О2 и СО2 в условиях импульсной аэрации рабочей среды.

Используемые в установке паростерилизуемые разъемы позволяют наряду с операциями отбора проб и внесения добавок в асептических условиях, осуществлять подключение к установке внешних (байпасных) систем.

Включение теплообменной рубашки в контур циркуляции хладагента и пара позволяет проводить стерилизацию и термостатирование рабочей среды по энергосберегающей технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КАСКАДНО-ПРОТОЧНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 1991 |

|

RU2031933C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА БИОПРОДУКТА | 1997 |

|

RU2123525C1 |

| Установка для твердофазной ферментации | 1983 |

|

SU1252334A1 |

| Паростерилизуемый разъем к ферментеру | 1990 |

|

SU1747986A1 |

| СПОСОБ СТЕРИЛИЗАЦИИ ПИТАТЕЛЬНЫХ СРЕД И ФЕРМЕНТАЦИОННОГО ОБОРУДОВАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1578875C |

| БИОРЕАКТОР | 1991 |

|

RU2031113C1 |

| Устройство для автоматической стабилизации процесса термообработки жидких сред | 1978 |

|

SU939551A1 |

| УСТАНОВКА ДЛЯ СТЕРИЛИЗАЦИИ ЖИДКИХ СРЕД | 2000 |

|

RU2188038C2 |

| Устройство для отбора проб из ферментера | 1981 |

|

SU1116056A1 |

| Устройство для стерильного отбора проб из ферментера | 1988 |

|

SU1536243A1 |

Использование: в микробиологической промышленности, а именно в биотехнологическом оборудовании для использования в процессах выращивания микроорганизмов, биосинтеза и биотрансформации биологически активных веществ. Сущность изобретения: решается задача контроля за дыхательной активностью микроорганизмов в условиях импульсной аэрации рабочей среды и управления процессом ферментации, обеспечения отбора проб, внесения добавок и подключения внешних систем в асептических условиях. Установка для проведения и исследования микробиологических процессов содержит биореактор 1 с крышкой 2 и теплообменной рубашкой 3, датчиком температуры 4, мешалкой с приводом 5, конденсатором 6 паров жидкости, который размещен в герметичном корпусе 7, паростерилизуемые разъемы 8 и 9, парогенератор 10, устройство автоматической дозаправки парогенератора водой 11, биофильтр 12 с теплообменной рубашкой 13, насосы 14 и 15, источник хладагента 16, источник сжатого воздуха 17, газовый анализатор 18, эластичный ресивер 19, установленный в герметизированной емкости 20, устройство управления 21 и систему трубопроводов для транспортировки парогазовых потоков, хладагента и сжатого воздуха с размещенными в них управляемыми клапанами 22 - 39, патрубок для загрузки рабочей среды 40 и шину 44. Включение теплообменной рубашки 3 биореактора 1 в контур циркуляции хладагента и пара позволяет проводить стерилизацию и термостатирование рабочей среды по энергосберегающей технологии. Конструкция ресивера 19 и технологическая связь между биореактором 1 и бактериальным фильтром 12, источником сжатого воздуха, анализатором газа и устройством управления позволяет осуществить контроль за дыхательной активностью микроорганизмов с анализом метаболитного газа в условиях импульсной аэрации рабочей среды. 1 з.п.ф-лы, 4 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Установка для твердофазной ферментации | 1983 |

|

SU1252334A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1995-03-27—Публикация

1992-02-27—Подача