Область техники, к которой относится изобретение

Изобретение относится к биотехнологии, а именно к способам и устройствам для культивирования микроорганизмов, в том числе метилотрофных и метанотрофных бактерий, а также их спутников. Более конкретно, изобретение относится к петлевым биореакторам и способам их эксплуатации.

Уровень техники

Известно устройство для проведения ферментационного процесса метанотрофных бактерий (WO2018/132379 A1), представляющее собой петлевой биореактор. Устройство содержит горизонтальные и вертикальные участки, выполненные в виде труб, образующих замкнутый контур. В верхней части расположена цилиндрическая ёмкость для сепарации газа. При этом диаметр цилиндра существенно больше диаметра труб основного контура. Предусмотрены средства циркуляции жидкости в виде насоса. Установка оборудована средствами отвода культуральной жидкости и отработанного газа, а также вводами питательной среды, титрующего агента и газов. Горизонтальные участки оборудованы статическими смесителями, препятствующими всплытию и коалесценции пузырей.

Принципиальным недостатком данной конструкции является наличие продолжительных горизонтальных участков. Под действием силы Архимеда пузыри газа в горизонтальных участках всплывают перпендикулярно току жидкости, затрудняя эффективный газообмен и тем самым оставляя нижнюю часть тока культуральной жидкости (КЖ) без питательных веществ, образуя газовые скопления в верхней части. КЖ представляет собой двухфазную газожидкостную питательную (или ферментационную) среду с микроорганизмами. Для борьбы с данным эффектом в известном решении предполагается частая установка миксеров, что снижает энергоэфффективность и увеличивает тепловыделение, не устраняя проблему полностью. Другим подходом для решения проблемы всплытия и вызванного им недостатка массообмена является частая подача газа из множества точек ввода в горизонтальных участках. Это приводит к избытку газовой фазы в установке, что создаёт опасность байпассирования в вертикальных частях контура. Частая подача свежего газа, компенсирующая слияние пузырей, приводит к низкой конверсии метана, так как он не успевает утилизироваться бактериями. Конструкция допускает наличие дополнительных гидродинамических потерь и застойных зон. Ряд недостатков формирует использование ёмкости для дегазации потока. В объёме ёмкости присутствует низкий массообмен, при увеличении общих размеров установки вырастает доля объёма ёмкости, при этом образующаяся газовая полость создаёт повышенную пожароопасность и среду для развития вредных микроорганизмов.

В горизонтальных трубах устройства большая часть объёма потока большую часть времени находится без газа, а при увеличении диаметра в случае необходимости масштабирования объем потока без газа только увеличится, что негативно скажется на качестве подготовки КЖ. Дегазатор данного устройства расположен в одном месте контура, в то время как газ подаётся по всей длине. При увеличении объёма контура объем газа также увеличивается, а участок дегазации по-прежнему остается в одной зоне. Это приводит к росту объёма газа по отношению к объёму бактерий и к высоким скоростям движения смеси по трубе (что сопряжено с дополнительными потерями).

Известен аппарат для выращивания микроорганизмов на природном газе (RU 2738849 С1). Аппарат объединён в циркуляционный контур, содержащий струйный аэратор, расположенный вертикально над цилиндрической бочкой, средство циркуляции в виде насоса, вертикальный участок с теплообменными рубашками и смесителями, дегазационную ёмкость, патрубки подачи и отвода жидких сред и газов.

Важнейшей проблемой известной конструкции является обеспечение тепло- и массообмена. В указанной в патенте конфигурации аппарата отвод тепла из установки осуществляется в трубопроводной части, в то время как основной объём культуральной жидкости и основной массообмен, а следовательно, и основное тепловыделение происходит в бочке. Из-за большей площади поперечного сечения бочки скорость жидкости очень мала, что приводит к долгой резиденции бактерий. Имеет место высокий градиент температуры в установке и риск перегрева, то есть уменьшения скорости роста или, в худшем случае, лизиса. Отведение тепла из бочки возможно через дополнительные внутренние теплообменники, однако размещение теплообменников способно изменить режим течения и ухудшить массообмен. Сепарация и отведение газа из бочки происходит с помощью отбойника при естественном всплытии пузырей. Отделение газа в трубопроводной части происходит за счёт всплытия и слияния пузырей в верхней точке с образованием газовой полости. Недостатки наличия газовой полости описаны выше.

Из уровня техники известен ферментёр для культивирования биомассы метанокисляющих микроорганизмов (RU 2739528). Установка состоит из двух камер, каждая из которых содержит реакционные трубы, барботёры для ввода газовой фазы и сопла, расположенные соосно с трубами. Сопла располагаются под трубами и направлены вверх, над трубами располагаются дефлекторы. Циркуляция в аппарате обеспечивается насосом. Основным недостатком конструкции является длина циркуляционной секции, которая составляет менее метра, что сильно ограничивает конверсию метана, тем самым ухудшая сравнительные характеристики установки. Для обеспечения работы установки требуется несколько больше энергии, так при заявленной продуктивности в 4 г/л/ч, что на 20% ниже продуктивности, достигаемой на заявляемом изобретении, энергопотребление составляет 1 кВт*ч/кг АСВ.

Известен также U-образный ферментёр (US 2011244543), включающий два вертикальных участка для нисходящего и восходящего потоков; U-образный изгиб, имеющий горизонтальный соединительный участок; верхнюю часть в виде цилиндра, расположенного над U-образной частью и соединяющего верхние концы вертикальных участков; при этом диаметр цилиндра существенно больше диаметра труб U-части. В U-части ферментёра предусмотрены средства циркуляции жидкости. Отвод ферментационной жидкости осуществляют через выпускное отверстие, расположенное в верхней части или горизонтальном соединительном участке U-образной части ферментёра. Ферментёр снабжен средствами подачи газа, статическими перемешивающими элементами, средствами подачи воды и питательных солей, датчиками или анализаторами температуры, рН, датчиками определения концентраций компонентов ферментационной газожидкостной смеси, устройствами регулирования давления.

Данное устройство характеризуется использованием емкости в верхней части в качестве дегазатора. За счет формы емкости («бочки») изменяется сечение потока, что приводит к снижению скорости жидкости. Это приводит к тому, что под действием архимедовой силы пузырьки газа успевают подняться к поверхности и образовать газовую полость, из которой можно отводить газ, что снижает эффективность газообмена в циркулирующей жидкости. Существенными недостатками такого решения являются проблемы с масштабированием бочки, наличие участка с низким массообменом, в котором бактерии пребывают продолжительное время, наличие значительного объёма, заполненного метан-воздушной смесью, и относительно высокая металлоёмкость конструкции. При масштабировании данного ферментёра не может быть существенно увеличена длина U-образной части, так как она обусловлена истощением концентрации кислорода и метана в пузырьках газа. Следовательно, может быть увеличен только диаметр труб, а с линейным ростом диаметра объём будет расти квадратично. В то же время из уравнения непрерывности и времени всплытия пузырька следует, что для сохранения эффективности дегазации объём бочки должен увеличиваться кубически с увеличением диаметра. Таким образом, при увеличении размера ферментёра, относительный объём бочки возрастает. Ещё одним существенным недостатком использования ёмкости дегазации является наличие постоянной границы между газовой и жидкостной фазами, что приводит к зарастанию стенок бочки грибами и прочими вредными микроорганизмами.

Наиболее близким к заявляемой группе изобретений являются ферментёр и ферментационная установка, раскрытые в патенте РФ №2728193. Ферментёр включает соединенные между собой с образованием замкнутого контура для движения культуральной жидкости (КЖ) четыре блока, подключенный к замкнутому контуру насос, барботеры, миксеры, средства подачи компонентов КЖ, отбора КЖ, удаления газов, подачи и отвода теплоносителя, средства измерения параметров КЖ. Первый и третий блоки выполнены вертикально ориентированными, включают выполненную с возможностью термостатирования КЖ трубу, второй и четвертый блоки выполнены горизонтально ориентированными, включают выполненные с возможностью дегазации КЖ емкости. Ферментационная установка включает указанный ферментёр, а также линии водоподготовки, приготовления питательной среды, подготовки титрующего агента, подготовки посевного материала, подготовки газовой среды, очистки абгазов от СО2, сепарации, стерилизации и сушки.

Дегазационные емкости, используемые в данной установке, характеризуются изменением направления потока КЖ при его прохождении через емкость дегазатора. При повороте потока пузырьки газа слипаются и сбиваются в одну сторону, формируя объем с низким массообменом, что снижает эффективность работы установки. Кроме того, на поворот потока тратится определенный объем энергии, создаётся дополнительное сопротивление, что также негативно сказывается на эксплуатационных характеристиках установки. При увеличении размера установки объём дегазатора растёт быстрее полезного объёма ферментёра, что затрудняет промышленное масштабирование установки.

Все приведенные выше аналоги характеризуются недостатками, в числе которых наличие газовых полостей в ферментёре, что создаёт проблему зарастания контура ферментёра грибами и повышает риск взрывоопасности, также в снижении эффективности тепло- и массообмена в установке при масштабировании. Известные конструкции не позволяют увеличивать объемы производства простым масштабированием конструкции.

Таким образом, техническая проблема, решаемая заявляемым изобретением, заключается в необходимости преодоления вышеперечисленных недостатков, присущих аналогам и прототипу за счет создания масштабируемого энергоэффективного высокопродуктивного промышленного ферментёра и ферментационной установки.

Краткое раскрытие сущности изобретения

Технический результат, достигаемый при использовании заявляемого изобретения, заключается в повышении скорости и эффективности газообмена в процессе циркулирования культуральной жидкости по контуру ферментёра при обеспечении возможности масштабирования ферментёра и ферментационной установки в целом до промышленных объемов более 150 м3.

Техническим преимуществом заявляемого изобретения также является обеспечение конверсии метана более 65%, а также снижение энергопотребления ферментёра и установки в целом при промышленном использовании за счет модификации дегазационных и смешивающих узлов ферментёра. Ферментёр также характеризуется возможностью проведения сервисного обслуживания без остановки технического процесса.

Заявленный технический результат достигается тем, что в ферментёре, включающем,

- по меньшей мере, четыре блока, соединенных между собой с образованием замкнутого контура для движения потока культуральной жидкости (КЖ) с микроорганизмами, при этом первый и третий блоки выполнены преимущественно вертикально ориентированными, второй и четвертый блоки выполнены преимущественно горизонтально ориентированными,

- средства подачи компонентов КЖ, отбора КЖ, удаления остаточных и образующихся в процессе жизнедеятельности микроорганизмов газов, подачи и отвода теплоносителя,

- средства измерения параметров КЖ,

- по меньшей мере, один насос, подключенный к замкнутому контуру с возможностью обеспечения циркуляции КЖ по замкнутому контуру,

- по меньшей мере, один барботер, расположенный в нижней или верхней части вертикально ориентированного блока, установленный после насоса по направлению движения потока по контуру, на входе для подачи газовых сред в первый или третий,

- статические миксеры для создания градиента скоростей КЖ,

- по меньшей мере, один блок дегазации потока КЖ,

согласно техническому решению, блок дегазации установлен в противоположной от барботера части вертикально ориентированного блока с обеспечением сохранения направления движения потока КЖ при прохождении через блок дегазации, при этом указанный блок включает, по меньшей мере, один прямоточный дегазатор, обеспечивающий дегазирование потока, проходящего через поперечное сечение площадью до 400 кв. см, а статические миксеры установлены по длине вертикально ориентированного блока между барботером и блоком дегазации с обеспечением возможности формирования пузырьков газа в потоке КЖ диаметром от до 5 мм на расстоянии не далее 45 см от каждого установленного миксера по направлению движения потока. Горизонтально ориентированные блоки данного ферментёра могут быть сформированы двумя сопряженными между собой отводами 90° от вертикально ориентированных блоков, при этом длина горизонтально ориентированного блока составляет не менее диаметра трубопровода вертикально ориентированного блока. Блок дегазации может содержать не менее двух прямоточных дегазаторов, установленных параллельно, между входным и выходным переходниками, обеспечивающими распределение входящего потока по дегазаторам и сбор выходящих потоков от дегазаторов, соответственно. В одном из вариантов выполнения дегазатор может быть выполнен в виде проточного цилиндрического корпуса, имеющего торцевые вход и выход для потока жидкой и дегазированной среды, соответственно, входной и выходной винты, установленные в корпусе соосно друг другу вблизи входа и выхода, соответственно, расположенные друг от друга на расстоянии, обеспечивающем захват не менее 90% пузырьков газа в вихревой воздушный шнур, образуемый при пропускании потока жидкой среды через корпус устройства по направлению от входного к выходному винту. Входной винт такого дегазатора представляет собой центральную цилиндрическую втулку, по внешней боковой поверхности которой закреплены равномерно расположенные лопасти, каждая из которых представляет собой криволинейную поверхность, ее входные кромки выполнены прямолинейными и ориентированы радиально к оси втулки, выходные и боковые кромки выполнены криволинейными, при этом угол α между осью втулки и касательной, проведенной к лопасти в каждой точке выходной кромки, определен в соответствии со следующим соотношением:

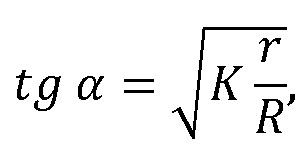

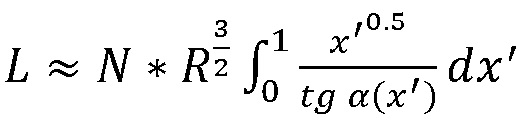

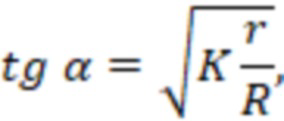

где безразмерный коэффициент K равен 4-7, r - расстояние от точки измерения угла α до оси втулки, R – постоянная величина, характеризующая расстояние от оси втулки до внешней боковой кромки, при этом диаметр центральной втулки равен 0,1-0,5 от диаметра входного винта, равного 2R.

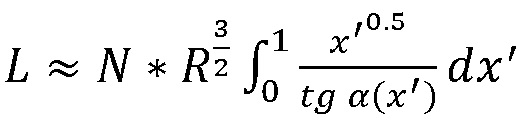

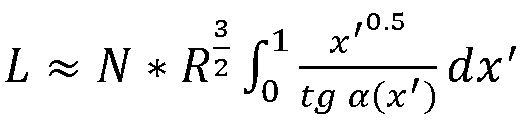

Расстояние между входным и выходным винтами дегазатора определяется следующим соотношением:

L – расстояние между винтами, коэффициент N равен 10÷15, R – радиус корпуса дегазатора, угол α представляет собой угол между осью входного винта и касательной к лопасти в каждой точке выходной кромки входного винта. Статический миксер может представлять собой проточный цилиндрический корпус, внутри которого вокруг цилиндрической втулки неподвижно установлены лопасти, входные кромки которых выполнены прямолинейными и ориентированы радиально к оси втулки, а выходные кромки выполнены в форме зигзага и имеют протяженность, более чем в 2 раза превышающую протяженность входной кромки, при этом лопасти полностью описываются следующим параметрическим уравнением в цилиндрических координатах:

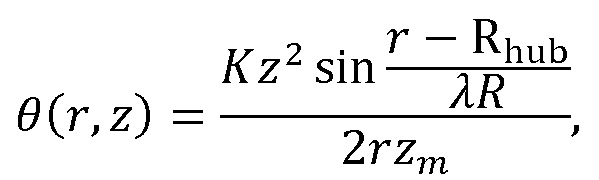

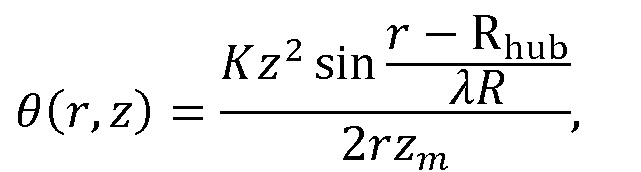

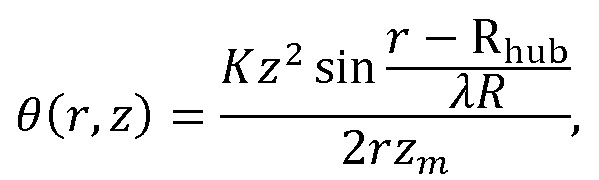

где z - расстояние от входной кромки до данной точки поверхности лопасти, 0≤z≤zm,, zm - высота смесителя (соответствует расстоянию от входной до выходной кромки лопастей), Rhub - радиус втулки, r – расстояние от оси втулки до данной точки поверхности лопасти, Rhub≤r≤R, где R - радиус корпуса миксера.

Насос ферментёра обеспечивает циркуляцию жидкости по контуру со скоростью от 0,8 до 1,5 м/с. Барботер для подачи газовых сред выполнен с возможностью формирования пузырьков газа в КЖ диаметром не более 5 мм. Каждый вертикально ориентированный блок может быть выполнен из трубных секций с теплообменной рубашкой, соединённых между собой через статические миксеры, при этом вертикально ориентированная секция с теплообменной рубашкой имеет диаметр от 200 до 1000 мм и длину от 200 до 1000 мм. Средства подачи компонентов КЖ представляют собой, по меньшей мере, один вход или патрубок для подачи жидких сред в основной контур с КЖ; по меньшей мере, один вход или патрубок для подачи газовых сред, расположенный в блоке с барботёром. Средства удаления остаточных и образующихся в процессе жизнедеятельности микроорганизмов газов представляют собой, по меньшей мере, один выход или патрубок, расположенный в блоке с дегазатором. Средство отбора КЖ представляет собой, по меньшей мере, один выход или патрубок, расположенный в горизонтально ориентированном блоке. Средства измерения параметров КЖ представляют собой средства измерения температуры, включающие термодатчики, связанные с управляющим контроллером; средства измерения рН среды, включающие рН датчики, связанные с управляющим контроллером; средства измерения состава газов, включающие датчики измерения концентраций выходящих газовых сред, связанные с управляющим контроллером; датчики измерения потоков входящих газовых сред, включающие газовые расходомеры, связанные с управляющим контроллером; средства измерения протока жидкости через ферментёр, включающие расходомер вытекающей из ферментёра жидкости, связанный с управляющим контроллером; средства измерения химического состава КЖ, включающие датчики концентрации растворенного кислорода, связанные с управляющим контроллером; средства измерения объёма жидкости в ферментёре, включающие датчик уровня, связанный с управляющим контроллером; средства измерения плотности КЖ, включающие автоматическую оптическую проточную ячейку, измерения которой передаются в управляющий контроллер; средства измерения давления, включающие датчики давления, связанные с управляющим контроллером. Управляющий контроллер на основании показаний средств измерения параметров КЖ, их комбинации, а так же данных о положении клапанов и частотах работы насосов, в рамках исполнения заданных алгоритмов подаёт команды на клапаны, насосы и элементы систем, тем самым регулируя параметры ферментации и автоматически поддерживая температуру, рН, расход газов, объём КЖ, уровень растворённого кислорода, давление и уровень КЖ в сепараторе согласно уставке, задаваемой алгоритмически или оператором. Ферментёр может включать два блока дегазации и два барботера, при этом каждый из вертикально ориентированных блоков снабжен барботером и блоком дегазации. Заявляемый технический результат достигается также решением ферментационной установки, включающей ферментёр, выполненный по п. 1 формулы изобретения, а также следующие устройства, соединенные в технологической последовательности с обеспечением замкнутого цикла культивирования метанотрофных микроорганизмов:

- линию водоподготовки, подключенную к линии приготовления питательной среды и к линии подготовки титрующего агента, выходы которых соединены с соответствующими входами ферментёра и с линией подготовки посевного материала;

- линию подготовки газовой среды, которая подключена к соответствующему входу ферментёра и линии подготовки посевного материала,

- выход из ферментёра, предназначенный для отбора КЖ, соединен с линией концентрирования, которая в свою очередь соединена со стерилизатором, переходящим в распылительную сушку,

- линию вывода газа, связывающую сепараторную ёмкость с очистными установками или атмосферой,

- замкнутый контур термостатирования, подключённый к соответствующим входам и выходам теплообменников. Линия водоподготовки включает фильтрационную установку, обеспечивающую обработку поступающей воды для приведения ее качества в соответствие с технологическими требованиями, включая механическую отчистку, биологическую очистку, обессоливание. Линия приготовления питательной среды выполнена с возможностью подачи питательной среды заданной концентрации, подготовленной из концентрата или отдельных компонентов автоматически или вручную. Линия подготовки титрующего агента включает емкость, выполненную с возможностью термостатирования приготовляемого раствора титранта и снабженную перемешивающим устройством. Линия подготовки газовой среды состоит из двух подлиний - метановой и воздушной, и включает компрессоры, устройства подготовки природного газа, воздуха для получения газа или газовой смеси требуемого качества в соответствии с технологическими требованиями, включая удаление воды и нежелательных примесей. Линия приготовления посевного материала включает, по меньшей мере, один ферментёр. Линия концентрирования включает мембранную фильтрационную установку и центрифугу для получения пасты влажностью 77-80%, а также ёмкость для сбора фильтрата. Стерилизатор обеспечивает стерилизацию концентрата культуральной жидкости при 90-99°С. Линия сушки включает распылительную сушилку. Линия вывода газа обеспечивает возможность безопасного отведения остаточных и образующихся в процессе жизнедеятельности микроорганизмов газов и содержит клапан регулировки давления в ферментёре, осушитель и датчик состава газа. Установка также включает сепаратор, соединенный с блоком дегазации и предназначенный для полного разделения газо-жидкостной смеси, выходящей из блока дегазации ферментёра.

Основной объём ферментёра представляет замкнутый преимущественно вертикально ориентированный трубный контур, благодаря чему в нём отсутствуют газовые полости и постоянная межфазная граница, а высокий газо- и массообмен может быть достигнут за счёт регулярного дробления пузырей статическими миксерами. Межфазная граница поддерживается в отдельном сепараторе, который может быть заменён и отправлен на помывку без остановки производственного процесса и прекращения циркулирования КЖ в ферментёре. Объём газовой полости в сепараторе заявляемой установки незначителен по сравнению с объёмом дегазирующей ёмкости прототипа. Горизонтально ориентированные блоки заявляемого ферментёра могут быть редуцированы до незначительных размеров, в результате чего удаляются зоны без газа, то есть с низким массообменом. Модификация блока дегазации, а также оптимизация взаимного расположения барботера и блока дегазации так же позволила уменьшить объём с низким массообменом. Кроме того, сокращение длины горизонтальных блоков до 10% от общей длины контура ферментёра способствует повышению энергоэффективности установки и обеспечивает сокращение площади ее размещения.

Все ключевые элементы конструкции, а именно блоки дегазации, миксеры, барботёр, насос, теплообменники, могут быть масштабированы без потери функциональности и дополнительных издержек.

Возможность масштабирования установки достигается, в том числе, за счёт преодоления конструкционных проблем, связанных с массообменом, теплообменом, удалением газа и воздействием насоса.

Краткое описание изображений и чертежей

Изобретение поясняется следующими изображениями, где

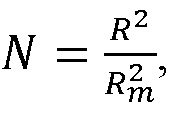

на фиг. 1 схематично представлена конструкция заявляемого ферментёра,

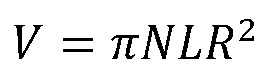

на фиг. 2 схематично представлена технологическая схема примера реализации заявляемой ферментационной установки,

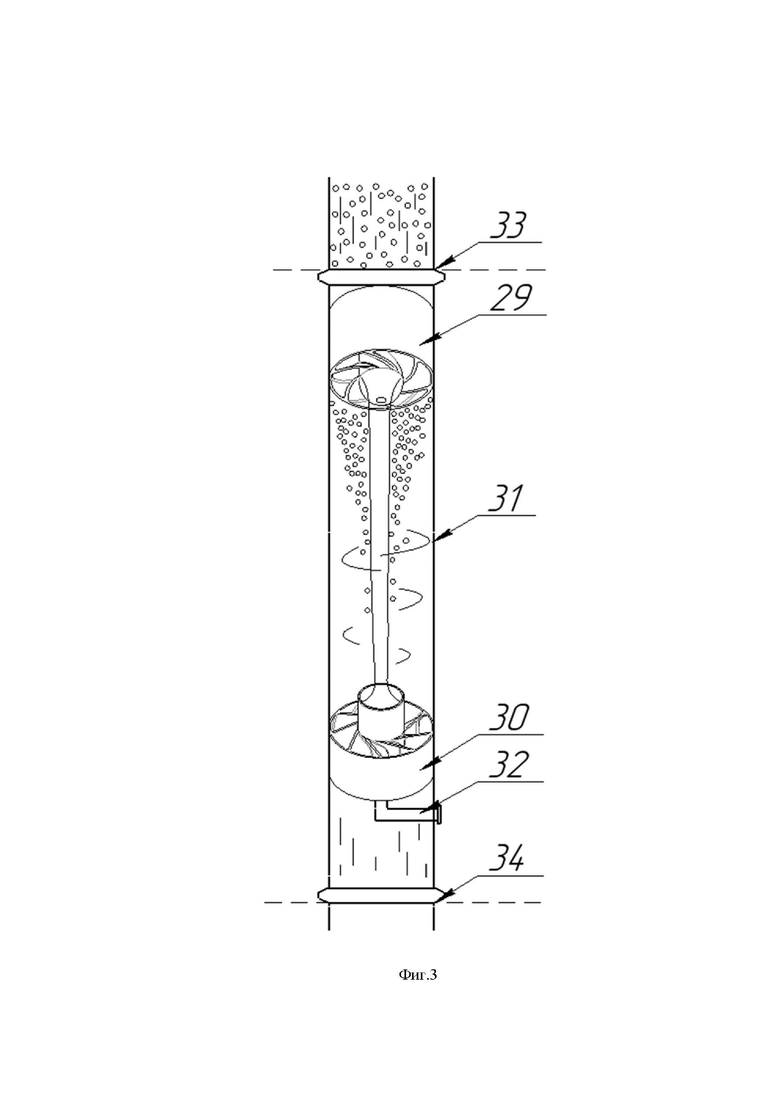

на фиг. 3 схематично представлен пример реализации дегазатора,

на фиг. 4 представлен пример реализации статического миксера,

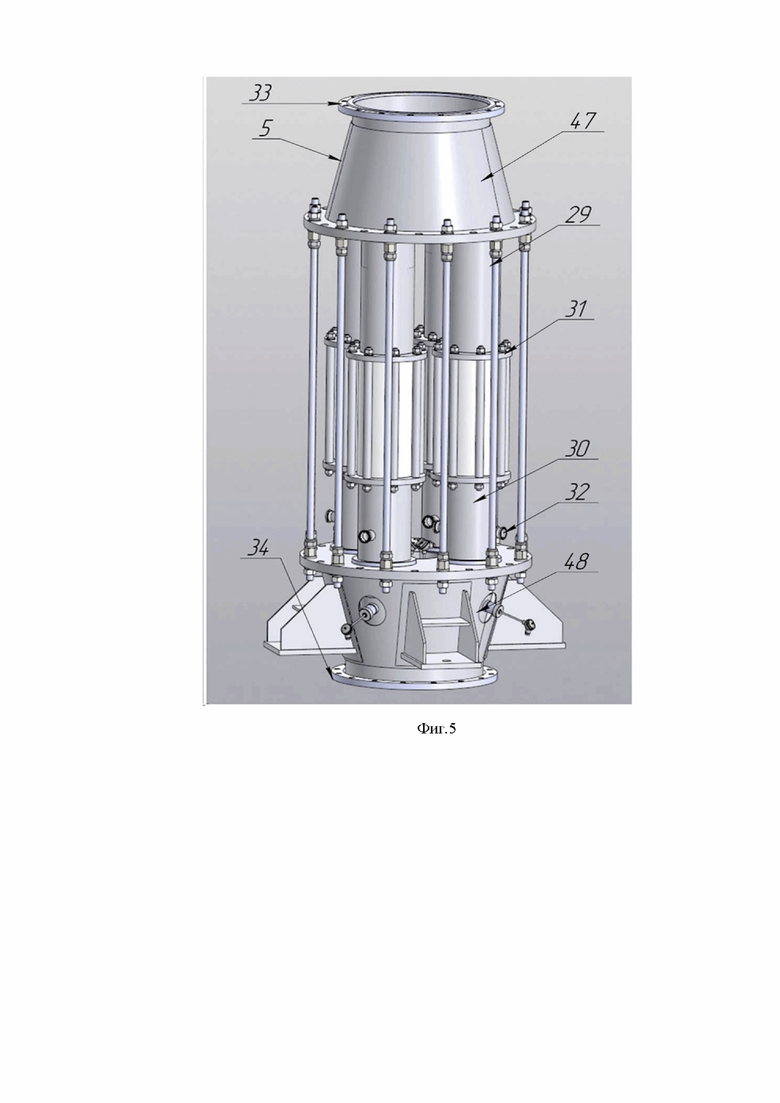

на фиг.5 представлен блок дегазации, состоящий из нескольких, параллельно установленных дегазаторов,

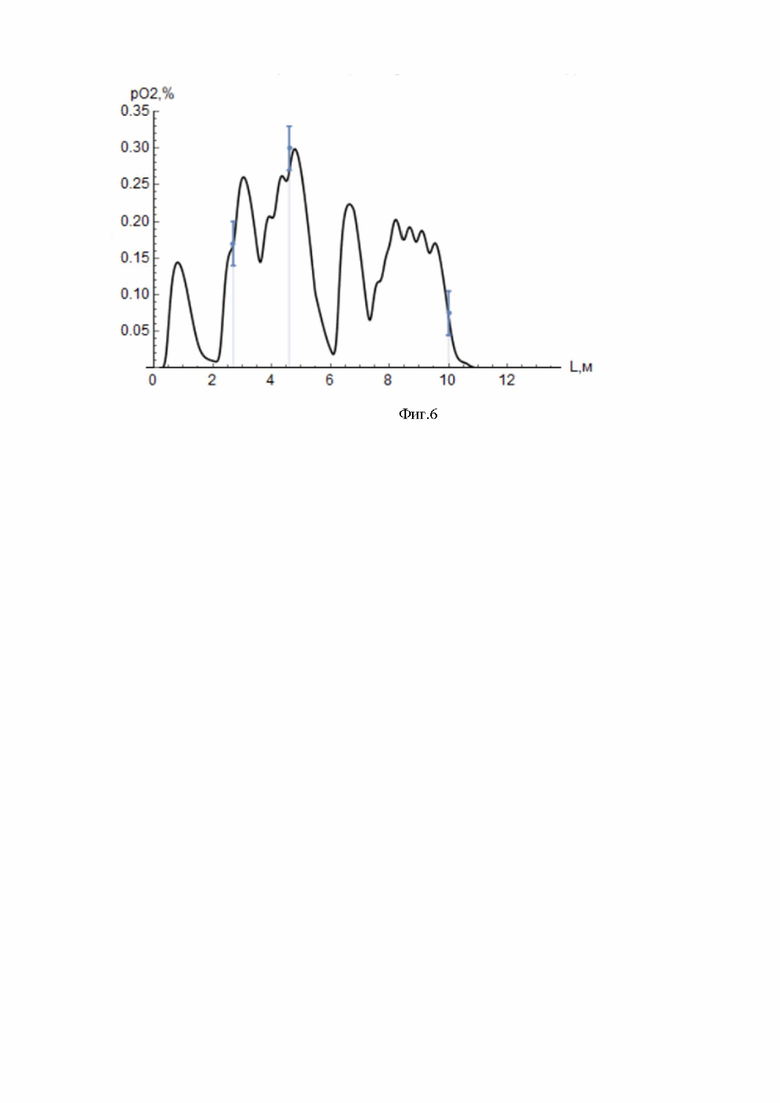

на фиг.6 представлен график распределения растворённого кислорода вдоль контура ферментёра, отсчёт ведётся от насоса.

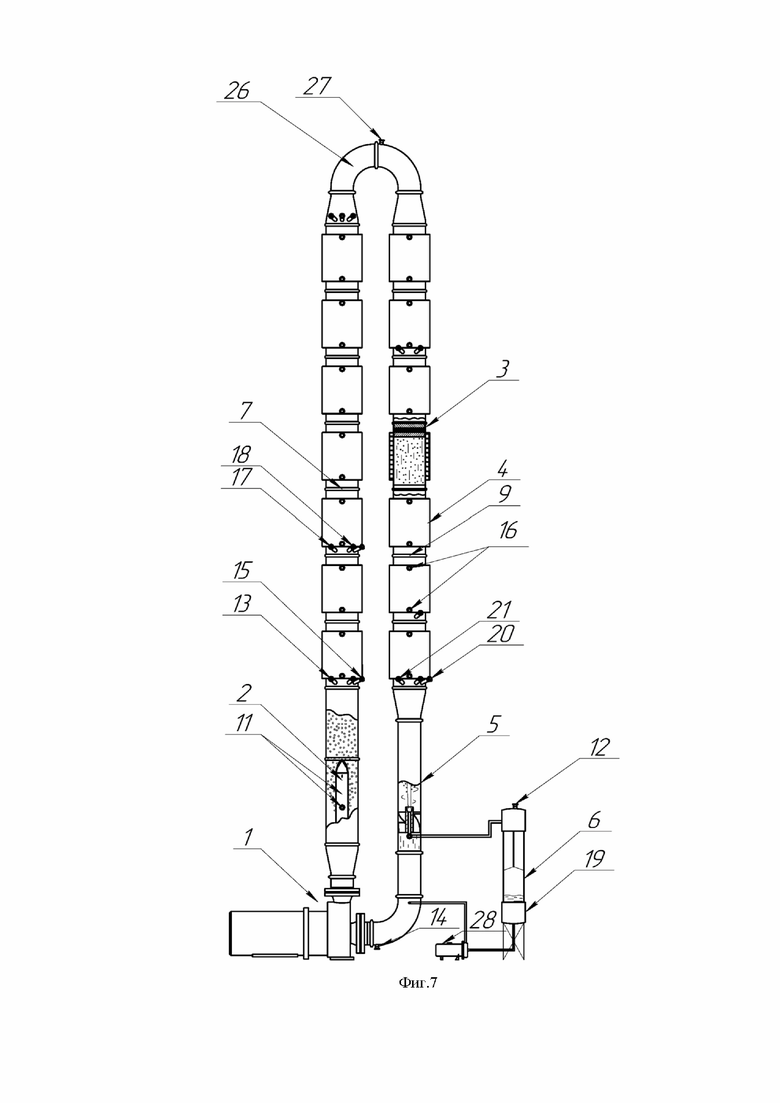

на фиг.7 представлен вариант конструкции ферментёра с горизонтальными блоками, сформированными отводами 90°,

на фиг.8 схематично представлен вариант установки нескольких статических миксеров в контур при его масштабировании.

Позициями на фигурах обозначены:

1 - насос

2 - барботёр

3 - статический миксер

4 - секция вертикально ориентированного блока с теплообменной рубашкой

5 - блок дегазации

6 - сепаратор

7 - первый вертикально ориентированный блок

8 - второй горизонтально ориентированный блок

9 - третий вертикально ориентированный блок

10 - четвёртый горизонтально ориентированный блок

11 - патрубок для подачи газов

12 - патрубок для удаления остаточных и образующихся в процессе жизнедеятельности микроорганизмов газов (абгазов)

13 - патрубок для подачи жидких сред

14 - патрубок для отбора КЖ

15 - патрубок для подачи титрующего агента

16 - патрубки для ввода и вывода теплоносителя в теплообменную рубашку

17 - отверстие для установки датчика рН

18 - отверстие для установки датчика температуры

19 - датчик уровня жидкости в сепараторе

20 - отверстие для датчика растворённого кислорода

21 - отверстие для датчика давления

22 - газоанализатор

23 - газовый расходомер

24 - жидкостный расходомер

25 - автоматическое измерение оптической плотности

26 - отвод 90°, соединяющий горизонтальный и вертикальный участки

27 - технологическое отверстие для выпуска газа

28 - насос сепаратора

29 - входной винт дегазатора

30 - выходной винт дегазатора

31 - корпус дегазатора

32 - трубка для отвода газовой фазы

33 - входное сечение дегазатора

34 - выходное сечение дегазатора

35 - линия водоподготовки

36 - линия подготовки воздуха

37 - линия подготовки питающей среды

38 - линия подготовки титрующего агента

39 - линия подготовки метана

40 - линия подготовки посевного материала

41 - мембранная фильтрационная установка

42 - центрифуга для концентрирования КЖ

43 - установка непрерывной стерилизации

44 - распылительная сушка

45 - линия вывода газа

46 - контур термостатирования

47 - входной переходник блока дегазации

48 - выходной переходник блока дегазации.

Осуществление изобретения

Сложные биологические системы, такие как сообщество микроорганизмов, обладают собственным набором параметров, определяющих качество и количество конечного продукта, а также затраты на его производство. Заявляемый ферментёр позволяет контролируемо изменить режим культивирования, например процесс с максимальной скоростью роста и невысокой плотностью бактерий заменить на процесс с низкой скоростью роста и максимальной плотностью бактерий. Таким образом может быть изменён характер потребления субстрата, состав биомассы, мощность выделения тепла, потребление электроэнергии и другие параметры.

Заявляемое изобретение может подвергаться различным изменениям и модификациям, понятным специалисту на основе настоящего описания. Такие изменения не ограничивают объем заявленных притязаний. Ферментационная установка заявляемой конструкции характеризуется балансом эксплуатационных параметров, таких, как конверсия субстрата, продуктивность ферментёра, его энергоэффективность, и допускает их гибкое варьирование в широком диапазоне без принципиальных изменений в конструкции.

Ферментёр включает, по меньшей мере, четыре блока, соединенных между собой с образованием замкнутого контура для движения культуральной жидкости (КЖ), при этом контур сформирован с использованием поочередно расположенных горизонтально и вертикально ориентированных блоков.

Первый 7 и третий 9 блоки (в одном из вариантов исполнения, предназначенные для восходящего и нисходящего потоков КЖ, соответственно) выполнены преимущественно вертикально ориентированными. Каждый из этих блоков включает, по меньшей мере, одну секцию (трубу) для КЖ 4, выполненную с возможностью термостатирования КЖ. С целью масштабирования конструкции, указанные вертикально ориентированные блоки могут быть выполнены из нескольких одинаковых секций 4 (предпочтительно выполнение каждого вертикально ориентированного блока из семи секций, покрытых теплообменной рубашкой), между которыми установлены статические миксеры, что также обеспечивает равномерность расположения миксеров в вертикально ориентированных блоках. Количество секций в общем случае определяется, исходя из количества миксеров и теплообменников, а также удобства их обслуживания. Секция с теплообменной рубашкой имеет диаметр от 200 до 1000 мм и длину от 200 до 1000 мм. Второй 8 - верхний, и четвертый 10 - нижний блоки, выполнены преимущественно горизонтально ориентированными. Блоки соединены между собой в единый замкнутый контур посредством Г-образных отводов 26. Диаметр отводов совпадает с диаметрами второго 8 и четвёртого 10 горизонтальных блоков, а с первым 7 и третьим 9 вертикальными блоками, отводы 26 соединяются через конфузоры. При промышленной реализации ферментёра первый и третий вертикальные блоки представляют собой трубы диаметром от 200 мм до 1000 мм, длиной от 400 мм до 1000 мм. Длина горизонтальных блоков 2 и 4 может быть сокращена вплоть до полного редуцирования. Так, в одном из вариантов выполнения, горизонтально ориентированные блоки могут быть сформированы сопряженными между собой отводами от вертикально ориентированных блоков. Для крупнотоннажного производства величина труб, составляющих контур, определяется требуемым рабочим объёмом ферментёра, и для рабочего объёма, например, 50 м3 может достигать нескольких десятков метров, высота труб при этом может составлять 20 м и более. Габариты такого ферментёра могут достигать 10 м в ширину и 25 м в высоту.

Насос 1 расположен на входе в первый блок 7 и обеспечивает перекачивание потока КЖ со скоростью от 0,8 до 1,5 м/с. Количество насосов может быть изменено при необходимости увеличения объемов перекачиваемой КЖ. На входе потока в первый блок 7, в нижней его части, после насоса по направлению движения потока КЖ расположен барботер 2 для подачи газовых сред, выполненный с возможностью формирования пузырьков газа в КЖ диаметром не более 5 мм. Конструкция ферментёра может включать два барботера с целью увеличения длины контура, установленных в разных вертикально ориентированных блоках. При этом один барботер оказывается в нижней части одного блока (на входе потока в данный блок), а второй – в верхней части другого (также на входе потока КЖ в данный блок). На противоположном конце каждого вертикально ориентированного блока, оснащенного барботером, для обеспечения возможности удаления газовой фазы установлен блок дегазации 5, конструкция которого предусматривает возможность сохранения направления движения потока КЖ при прохождении через дегазатор. Таким образом, в отличие от прототипа и известных аналогов, поток КЖ на входе и выходе из дегазатора не поворачивает, а протекает прямо. Соответственно, при наличии двух барботеров, устанавливают два блока дегазации. Блок дегазации установлен соосно трубе вертикально ориентированного блока. Каждый блок дегазации соединен с сепараторной ёмкостью, осуществляющей полное разделение газо-жидкостной смеси, выходящей из дегазатора, установленной поблизости на полу или раме. В общем случае блок дегазации может быть выполнен из одного проточного цилиндрического корпуса, имеющего торцевой вход для подачи среды для дегазации, и торцевой выход для дегазированной среды. Диаметр корпуса выбран с учетом диаметра трубопровода, в который предполагается установка дегазатора и обеспечивает дегазирование потока площадью поперечного сечения до 400 кв. см. Конструктивное решение дегазатора может быть любым доступным с обеспечением дегазирования потока, проходящего через поперечное сечение дегазатора площадью до 400 кв. см без изменения направления потока.

Одним из вариантов выполнения дегазатора, может быть решение, заключающееся в установке вблизи входа в корпус дегазатора стационарно, без возможности вращения или поступательного перемещения входного винта, а на определенном расстоянии от входного винта в цилиндрическом корпусе - выходного винта, обеспечивающего выпрямление газожидкостного потока. Входной и выходной винты установлены соосно друг другу. Выходной винт может быть размещен стационарно или с возможностью поступательного перемещения по цилиндрическому корпусу для выбора оптимальной точки его размещения относительно входного винта. Входной винт дегазатора представляет собой центральную цилиндрическую втулку, по внешней боковой поверхности которой закреплены равномерно расположенные лопасти, каждая из которых представляет собой криволинейную поверхность, ее входные кромки выполнены прямолинейными и ориентированы радиально к оси втулки, выходные и боковые кромки выполнены криволинейными, при этом угол α между осью втулки и касательной, проведенной к лопасти в каждой точке выходной кромки, определен в соответствии со следующим соотношением (1):

где безразмерный коэффициент K равен 4-7, r - расстояние от точки измерения угла α до оси втулки, R – постоянная величина, характеризующая расстояние от оси втулки до внешней боковой кромки, при этом диаметр центральной втулки равен 0,1-0,5 от диаметра входного винта, равного 2R.

Расстояние между винтами выбрано с обеспечением втягивания не менее 90% пузырьков газа в вихревой воздушный шнур, образуемый при прохождении потока жидкой среды через лопасти входного винта по направлению к выходному винту. Таким образом, расстояние между винтами L выбрано таким, что длина сформированного между входным и выходным винтами воздушного шнура является достаточной для втягивания в шнур преобладающего большинства пузырьков. Расстояние между винтами зависит от диаметра корпуса устройства дегазации и может быть определено из соотношения (2):

где L – расстояние между винтами, коэффициент N равен 10÷15, R – радиус корпуса устройства (равен расстоянию R от оси втулки входного винта до внешней боковой кромки входного винта), угол α представляет собой угол между осью втулки входного винта и касательной к лопасти в каждой точке выходной кромки входного винта.

Винт установлен таким образом, что внешние боковые кромки его лопастей сопряжены с внутренней цилиндрической поверхностью корпуса устройства, а ось винта совпадает с осью дегазатора.

При масштабировании ферментационной установки во избежание чрезмерного увеличения объёма блока дегазации (точнее, его длины) возможна установка нескольких параллельных прямоточных дегазаторов. В таком случае блок дегазации сформирован несколькими параллельно установленными дегазаторами, имеющими идентичную конструкцию, например, как описано выше, объединенными переходниками 47 и 48, обеспечивающими распределение входного потока по корпусам отдельных дегазаторов и, соответственно, сбор дегазированных потоков в единый поток. Такой подход позволяет сохранить длину блока дегазации при увеличении диаметра труб основного контура. Объём блока дегазации при этом увеличивается пропорционально общему объёму ферментёра за счет увеличения общей площади поперечного сечения.

Между барботером и дегазатором по вертикально ориентированному блоку установлен, по меньшей мере, один статический миксер. В случае секционного выполнения вертикально ориентированного блока статические миксеры устанавливают на расстоянии друг от друга по всей протяженности участка между барботером и дегазатором, так, чтобы пузыри размером до 5 мм были сформированы на расстоянии до 45 см от каждого миксера.

Статические миксеры могут иметь различные варианты конструктивного выполнения и расположения. Могут быть использованы как известные конструкции Sulzer SMV, SPX FLOW Lightnin Inliner, так и оригинальные. Статические смесители создают основное гидродинамическое сопротивление при перекачивании КЖ, так как именно они создают турбулентность и обеспечивают градиент скоростей, необходимый для перемешивания и дробления пузырей. Таким образом, основным требованием к выбору миксера является сохранение качества перемешивания и массообмена, позволяющего получать продуктивность 5 г/л/ч с использованием воздуха, при общей энергоэффективности 1 кВт*ч/кг АСВ.

В одном из вариантов смеситель может быть выполнен в виде открытого корпуса радиусом R и высотой zm, внутри которого установлена центральная, преимущественно, цилиндрическая втулка, по боковой поверхности которой закреплены неподвижные лопасти. Каждая лопасть представляет собой сложно изогнутую криволинейную пластину, ограниченную четырьмя кромками – входной и выходной (по направлению перемещения потока), а также внешней и внутренней боковыми кромками, сопряженными, соответственно, с внутренней боковой поверхностью корпуса и внешней боковой цилиндрической поверхностью центральной втулки. Входные кромки выполнены прямолинейными, ориентированы радиально и имеют протяженность, равную разности радиусов корпуса смесителя и втулки. Внутренняя боковая кромка также выполнена прямолинейной и ориентирована по боковой поверхности центральной втулки соосно с ее осью. Лопасти полностью описываются следующим параметрическим уравнением в цилиндрических координатах:

где z - расстояние от входной кромки до данной точки поверхности лопасти, 0≤z≤zm, zm – высота миксера (соответствует расстоянию от входной до выходной кромки лопастей), Rhub - радиус втулки, r – расстояние от оси втулки до данной точки поверхности лопасти, Rhub≤r≤R, где R - радиус корпуса миксера. Количество лопастей выбрано с обеспечением достаточного для дробления пузырьков градиента скоростей, линейно связано с радиусом корпуса миксера и обратно пропорционально значению его (корпуса) высоты Nbl=k*R/zm.

Вариант исполнения статического миксера представлен на фиг. 4. Корпус миксера может быть выполнен шестигранным, что позволяет заполнять сечение трубопровода большого диаметра такими миксерами, как сотами (фиг. 8). Лопасти миксера с таким корпусом могут быть также описаны в соответствии с приведенными выше данными. Конструкция миксеров позволяет изменять геометрию лопаток для оптимизации размера, тем самым увеличивая полезное сечение. Перепад давления на одной секции с миксерами не зависит от площади поперечного сечения.

Масштабирование ферментёра (изменение объема его контура) подразумевает изменение длины контура и/или площади поперечного сечения его контура.

Длина контура ферментёра определяется скоростью растворения газообразных веществ в воде. По мере движения пузырьков газа, концентрация питательных веществ, следовательно, и скорость их растворения падает. Когда скорость растворения становится критически мала, обеднённые остатки газа отбираются. Длина прохода порции газа определяет длину ферментёра и является принципиально ограниченной. Существует профилирование вдоль длины контура. Последовательное расположение нескольких точек ввода и вывода газа нецелесообразно, так как чрезмерно увеличивает высоту установки. Таким образом, увеличение объёма контура ферментёра достигается за счёт увеличения диаметра труб, его составляющих, то есть площади поперечного сечения труб контура ферментёра.

По ходу продвижения с потоком пузырьки газа самопроизвольно сливаются. Интенсивный массобмен достигается за счёт увеличения площади межфазной поверхности путём регулярного дробления пузырей статическими миксерами.

На протяжении всего контура, не считая камеры насоса и блока дегазации, не используются сложные режимы течения, которые можно было бы нарушить наличием теплообменных устройств внутри контура. При увеличении площади поперечного сечения может быть пропорционально добавлено количество витков или пластин внутреннего теплообменника. Удельное падение давления на теплообменниках так же не зависит от площади.

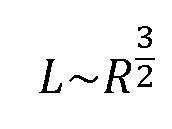

Длина (протяженность) L блока дегазации ферментёра пропорциональна радиусу R его корпуса в степени 3/2:

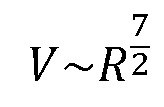

При этом объём V блока дегазации пропорционален

Такой объем недопустим, так как при увеличении размеров объём дегазатора увеличивается быстрее, чем объём ферментёра. В заявляемом решении предусмотрен вариант установки N параллельных дегазаторов (с общими входным и выходными переходниками) фиксированного радиуса Rm так, что  тогда

тогда

Таким образом, длина блока дегазации остаётся фиксированной, а объём растёт пропорционально кубу от линейного размера. В таком варианте режим течения в каждой отдельной секции остаётся неизменным.

Существует критическое число Тейлора для циркуляционного насоса, при котором бактерии испытывают стресс, однако даже в ферментёре объёмом 150 м3 оно не будет достигнуто, либо один крупный насос может быть разбит на комбинацию меньших насосов.

Конструкция ферментёра подразумевает отсутствие застойных зон или зон с повышенным временем резиденции, поэтому отсутствует риск критического градиента температуры или концентраций.

Таким образом, установлено, что увеличение площади поперечного сечения контура ферментёра не влияет на эффективность массообмена, не влияет на мощность теплоотвода и не снижает качество дегазации. Можно сказать, что все характеристики являются удельными по площади поперечного сечения и задача проектирования фактически сводится к одномерному приближению.

Заявляемый ферментёр содержит также средства подачи компонентов КЖ 13, отбора КЖ 14, подачи газов 11, удаления остаточных и образующихся в процессе жизнедеятельности микроорганизмов газов (абгазов) 12, подачи и отвода теплоносителя 16, средства измерения параметров КЖ 17, 18, 19, 20, 21, 22.

В качестве средств измерения параметров КЖ могут быть использованы средства измерения температуры 18, включающие термодатчики, связанные с управляющим контроллером; средства измерения рН среды 17, включающие рН датчики, связанные с управляющим контроллером; средства измерения состава газов 22, включающие датчики измерения концентраций выходящих газовых сред, связанные с управляющим контроллером; датчики измерения потоков входящих газовых сред 23, включающие газовые расходомеры, связанные с управляющим контроллером; средства измерения протока жидкости через ферментёр, включающие расходомер вытекающей из ферментёра жидкости 24, связанный с управляющим контроллером; средства измерения химического состава КЖ, включающие датчики концентрации растворённого кислорода 20, связанные с управляющим контроллером; средства измерения объёма жидкости в ферментёре, включающие датчик уровня 19, связанный с управляющим контроллером; средства измерения плотности КЖ, включающие автоматическую оптическую проточную ячейку 25, измерения которой передаются в управляющий контроллер; средства измерения давления, включающие датчики давления 21, связанные с управляющим контроллером.

В качестве средств подачи компонентов КЖ могут быть использованы, по меньшей мере один вход или патрубок для подачи жидких сред 13 в основной контур с КЖ; по меньшей мере, один вход или патрубок для подачи газовых сред 11, расположенный в блоке с барботёром.

В качестве средства отбора КЖ 14 использован, по меньшей мере, один выход или патрубок, расположенный в четвёртом горизонтально ориентированном блоке 10.

Заявляемая ферментационная установка для непрерывного культивирования микроорганизмов включает следующие устройства, соединенные в технологической последовательности с обеспечением замкнутого цикла культивирования микроорганизмов:

ферментёр заявляемой конструкции,

линию водоподготовки 35, включающую фильтрационную установку, обеспечивающую обработку поступающей воды для приведения ее качества в соответствие с технологическими требованиями, включая механическую отчистку, биологическую очистку, обессоливание. Линия 35 подключена к линии приготовления питательной среды 37 и к линии подготовки титрующего агента 38, выходы которых соединены с соответствующими входами ферментёра и с линией подготовки посевного материала 40;

линию подготовки газовой среды 36, 39, которая подключена к соответствующему входу ферментёра и линии подготовки посевного материала, выход из ферментёра, предназначенный для отбора КЖ, соединен с линией концентрирования 41, 42, которая в свою очередь соединена со стерилизатором 43, переходящим в распылительную сушку 44, а так же линия вывода газа 45 и контур термостатирования 46.

Линия приготовления питательной среды 37 обладает возможностью подачи питательной среды заданной концентрации, подготовленной из концентрата или отдельных компонентов автоматически или вручную.

Линия приготовления посевного материала 40 включает, по меньшей мере, один ферментёр.

Линия подготовки титрующего агента 38 включает емкость, выполненную с возможностью термостатирования приготовляемого раствора титранта, и снабженную перемешивающим устройством. Линия подготовки газовой среды состоит из двух подлиний – метановой 39 и воздушной 36, и включает компрессоры, устройства подготовки природного газа, воздуха для получения газа или газовой смеси требуемого качества в соответствии с технологическими требованиями, включая удаление воды и нежелательных примесей.

Линия концентрирования включает мембранную фильтрационную установку 41 и центрифугу 42 для получения пасты влажностью 77–80%, а также ёмкость для сбора фильтрата. Концентрат культуральной жидкости стерилизуется при 90–99°С в стерилизаторе 43. Линия сушки включает распылительную сушилку 44.

Линия вывода газа 45 позволяет безопасно выбрасывать или отводить на переработку остаточный и образующийся в процессе жизнедеятельности микроорганизмов газ и содержит клапан регулировки давления в ферментёре, осушитель и датчик состава газа.

Контур термостатирования 46, обладает возможностью поддерживать заданную температуру теплоносителя при подаче в ферментёр.

Возможны два варианта реализации контура теплоносителя. В первом варианте теплообменник представляет теплообменную рубашку, установленную снаружи трубы с КЖ. Теплоноситель поступает в рубашку из коллектора и протекает по спиральным каналам. Во втором варианте проточный канал уходит внутрь ферментёра. Внутри канал меняет форму или поперечное сечение для увеличения площади теплообмена. Оптимальная геометрия теплообменного контура выбирается исходя из мощности тепловыделения КЖ, зависящей от режима культивирования.

Входные и выходные патрубки и штуцеры делятся на две категории. Первая категория жестко привязана к элементам конструкции и не может быть передвинута по контуру. В неё входят патрубок подачи входящих газов, выходящих газов, входы и выхода теплоносителя в теплообменник. Вторая категория может быть установлена в произвольном месте или исходя из следующих соображений. Несколько патрубков подачи титрующего агента распределены по длине контура как можно более равномерно. Датчик рН не рекомендуется устанавливать рядом со входом титрующего агента. Отверстие для выхода воздуха должно устанавливаться в верхнем горизонтальном участке, штуцер для отбора КЖ в дегазированной зоне. Ферментёр имеет профилирование давления и уровня растворённого кислорода по расстоянию от насоса или барботёра. Необходимо учитывать профилирование при интерпретации результатов, полученных с соответствующих датчиков в зависимости от точки их установки. Также могут быть встроены дополнительные патрубки или штуцеры, например, отдельный кран для отбора КЖ на анализ.

Заявляемый ферментёр и ферментационная установка работают следующим образом.

Приготовление питательной среды для циркулирования по контуру ферментёра происходит путём растворения основных солей и микроэлементов в воде с линии водоподготовки, а также смешением полученного раствора с фильтратом с линии сепарации.

Возможен вариант приготовления раствора основных солей (например, MgSO4·7H2O, KCl и K2SO4) в одной ёмкости, раствора микроэлементов (например, CuSO4·5H2O, FeSO4·7H2O, MnSO4·5H2O, H3BO3, ZnSO4·7H2O, NiSO4·7H2O, CoSO4·7H2O, Na2MoO4·2H2O, H3PO4 - 85% р-р) в другой ёмкости, с последующим их перемешиванием, например, в третьей ёмкости. Объём ёмкостей и концентрации растворов определяются требованиями технологического регламента в зависимости от стадий технологического процесса и используемых микроорганизмов.

При первоначальном запуске ферментёра в ёмкости подают определённые количества приготовленных растворов солей и микроэлементов и объём доводят подготовленной водой до заданного, после чего происходит процесс перемешивания. Далее среда перекачивается в ферментёр и на линию подготовки посевного материала.

Приготовление посевного материала происходит путём последовательного наращивания клеточной суспензии при использовании такой же питательной среды, природного газа и кислорода; при таких же условиях, что и основной процесс культивирования: при перемешивании, термостатировании, постоянном уровне pH. Питательная среда для посевных биореакторов подаётся с линии приготовления ПС, природный газ и воздух поступают с линии подготовки ГС, а титрующий агент с линии подготовки ТА. Для биореактора с самым маленьким объёмом на линии приготовления ПС, посевным материалом является клеточная суспензия, выращенная в колбе Эрленмейера. Клеточная суспензия, полученная в биореакторе с самым большим объёмом на линии приготовления ПС поступает на линию ферментации.

Ферментёр, выполненный в соответствии с описанными ранее конструктивными особенностями, заполняют питательной средой, поступающей с линии приготовления ПС до 97,5% от ОФ. Затем включают систему КИПиА и встроенным насосом запускают циркуляцию КЖ. Далее устанавливают температуру и pH среды до рабочих значений, предусмотренных технологическим регламентом, pH среды поддерживается путём внесения титранта с линии подготовки ТА. В питательную среду вносят посевной материал с линии подготовки ПС в виде бактериальной суспензии метанотрофных бактерий в объёме 2,5% ОФ с концентрацией около 18 г/л, так что стартовая концентрация бактерий в ферментёре достигает порядка 0,45 г/л. После чего начинают подачу ГС через соответствующие входы (барботеры). В качестве газовой смеси, как правило, используют смесь природного газа (метана) и воздуха. Воздух и природный газ подают в ферментёр раздельно.

Поток культуральной жидкости циркулирует по замкнутому контуру ферментёра под действием центробежного насоса 1 по направлению от первого к четвёртому блоку. Воздух и метан подаются через линии газоподготовки раздельными потоками в барботёр. В случае нескольких барботёров потоки газа распределяются поровну. Из барботёра газ переходит в культуральную жидкость в виде пузырей диаметром до 5 мм. Общая объёмная доля газовой фазы в ферментёре варьируется от 0 до 12%. В процессе движения по потоку пузыри коалесцируют, увеличиваясь в размерах, тем самым уменьшается площадь массообмена между фазами жидкость-газ. Для противодействия этому процессу по длине первого и третьего блоков статические миксеры создают градиент скоростей, дробящий пузыри по мере их движения с потоком. Расстояние между статическими миксерами выбрано с обеспечением поддержания диаметра пузырей в диапазоне 0,1-5 мм. Растворённые метан и кислород являются питательным субстратом. Скорость ассимиляции бактериями намного выше скорости перехода из газовой фазы в жидкую, где поток вещества зависит от площади межфазной поверхности и профиля концентраций. Исходя из этого, характеристики миксеров оптимизированы для наиболее полного и равномерного растворения газа по длине ферментёра. Далее обеднённые метаном, кислородом и насыщенные углекислым газом пузыри должны быть удалены из объёма ферментёра. Данную функцию обеспечивает прямоточный дегазатор. Поток, набегая на входной винт дегазатора закручивается, приобретая профиль скоростей, соответствующий вихревому движению. В таком профиле возникает центробежная сила, создающая градиент давления, под действием которого жидкость, как более плотная фракция, собирается у стенки трубы, а пузыри скапливаются в центре в области наименьшего давления, сливаясь в газовый шнур. Таким образом происходит первичное отделение жидкости от газа. К газовому шнуру подведена трубка, через которую газ выводится из ферментёра и поступает в сепаратор. Данное решение позволяет захватывать более 95% газа. После прохождения дегазатора культуральная жидкость попадает в центробежный насос и цикл начинается сначала.

Устройство дегазатора допускает работу в режимах с различным соотношением потоков газа и жидкости, а также объёмной доли газа в ферментёре. В зависимости от выбранного режима меняется эффективность дегазации и количество отбираемой из ферментёра жидкости вместе с потоком выходящего газа. Устройство позволяет при сохранении качества дегазации выше 95% захватывать значительно меньше культуральной жидкости, чем требуется для обеспечения протока. Выбран режим, при котором выходящий поток содержит значительное количество жидкости. С целью полного разделения газо-жидкостная смесь проходит через сепаратор, обладающий значительно меньшим объёмом, чем ферментёр. Культуральная жидкость спускается на дно сепаратора и перекачивается насосом обратно в ферментёр. Уровень жидкости в сепараторе поддерживается постоянным, а расход перекачивающего насоса является важным параметром, характеризующим процесс культивирования. Очищенный газ попадает в выходную газовую линию.

Ферментационная установка работает в режиме непрерывного культивирования с протоком. Питательная среда, содержащая растворённые минеральные соли, подаётся через несколько точек ввода, распределённых по контуру ферментёра. Избыток КЖ попадает в линию концентрирования для дальнейшей переработки и выделения сухой массы. Для поддержания рН через несколько распределённых точек ввода подаётся титрующий агент, содержащий так же источник азотного питания.

Приготовление питательной среды происходит путём растворения основных микроэлементов и солей в воде в результате чего получается концентрат. В свою очередь концентрат автоматически смешивает с водой, поступающей из линии водоподготовки или фильтратом с линии концентрирования и перекачивается насосом в ферментёр в пропорции, заданной алгоритмически. Все исходные химические компоненты могут быть класса «Т» в соответствии с ГОСТ 13867–68.

Культуральная жидкость с содержанием сухой массы 1-3% концентрируется в два этапа, сначала фильтрованием на мембранах, потом путём центрифугирования до 20-23% сухой массы. Отделённый фильтрат представляет собой водный раствор остаточных компонентов ПС и растворимых продуктов метаболизма бактерий. Выдержанный в установке стерилизации концентрат отправляется в сушку. Сушка биомассы осуществляется путём распыления через форсунку в потоки горячего сухого воздуха. Получаемое таким образом сухое вещество может быть использовано как конечный продукт или отправлено на грануляцию.

В процессе жизнедеятельности метанотрофы, основные продуценты белка Methylococcus capsulatus, выделяют в культуральную жидкость метаболиты, ингибирующие собственный рост. Кроме того, природный газ включает 5-10% гомологов метана, окисленные формы которых так же оказывают ингибирующее действие. Для обеспечения высокой продуктивности и стабильности процесса используются другие бактерии, именуемые спутниками, составляющие сообщество. Спутники способны утилизировать продукты метаболизма и лизиса, а также выделять собственные метаболиты, например витамины группы В, стимулирующие рост М. capsulatus. Основными спутниками являются Cupriavidus gilardii, Thermomonas hydrothermalis, Brevibacillus fluminis, Paenibacillus lactis.

Пример реализации

Схема реализованной опытно-промышленной установки представлена на фиг. 1.

Объём установки 378 л при продуктивности более 5,5 г/л/ч позволяет получать 2079 г АСВ/ч. Общая высота установки примерно 5,8 м, внутренний диаметр основной (вертикальной) секции составляет 212 мм. Использовалась конфигурация с установкой одного блока дегазации и одного барботёра. Диаметр дегазатора и горизонтальных блоков составляет 153 мм. Центробежный насос обеспечивает циркуляцию культуральной жидкости со скоростью 1,2 м/с. Основной контур и секции (в количестве 7 шт.) ферментёра выполнены из нержавеющей стали, инертной к компонентам КЖ и помывочным жидкостям. Установка выдерживает 6 атм избыточного давления. В качестве миксеров использованы статические миксеры собственной конструкции в количестве 15 штук, установленные в первом, втором и третьем блоках.

Процесс культивирования проводится при следующих условиях. Ограничение в продуктивности приходится на интенсивность растворения газов. На фиг. 6 представлен график распределения уровня растворённого кислорода по длине контура ферментёра с отсчётом от насоса. Из графика можно видеть, что на протяжении большей части длины уровень близок к среднему и может быть усреднён к плато, что является следствием борьбы с профилированием путём оптимизации расположения и геометрии миксеров. В правой части графика можно видеть неуклонное снижение концентрации растворённого кислорода, что свидетельствует о критически снижающейся концентрации газа в пузырьках. При падении концентрации ниже приемлемой необходимо обновить газ. Количество микро и макроэлементов подаётся в соответствии с потребностью микроорганизмов для синтеза биомассы, рассчитанной исходя из элементного состава АСВ. Состав концентрата включает следующие вещества в г/л:

В качестве газа подавались воздух и природный газ с содержанием метана около 95%. рН среды поддерживался в районе 5,6 за счёт введения 5%-ного раствора аммиака в качестве титрующего агента. В культуральной жидкости поддерживалась температура 42°С. Рабочее давление составляет 3,3 атм изб. Энергоэффективность составила 1 кВт*ч на килограмм АСВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРМЕНТЕР И ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 2019 |

|

RU2728193C1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКИХ СРЕД | 2020 |

|

RU2742558C1 |

| Аппарат для непрерывного осуществления биохимических процессов в газожидкостных потоках | 2024 |

|

RU2832056C1 |

| Способ производства биомассы аэробных микроорганизмов | 2020 |

|

RU2764918C2 |

| ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ МЕТАНАССИМИЛИРУЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2580646C1 |

| Устройство для выращивания микроорганизмов | 2020 |

|

RU2741346C1 |

| СТАТИЧЕСКИЙ СМЕСИТЕЛЬ ДЛЯ ДРОБЛЕНИЯ ПУЗЫРЬКОВ ГАЗА В ГАЗОЖИДКОСТНОЙ СМЕСИ | 2020 |

|

RU2759628C1 |

| МАЛАЯ ФЕРМЕНТАЦИОННАЯ УСТАНОВКА (ВАРИАНТЫ) | 1996 |

|

RU2142995C1 |

| Дегазатор постоянного объёма непрерывного действия | 2019 |

|

RU2727849C1 |

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

Изобретение относится к биотехнологии. Описан ферментёр, включающий, по меньшей мере, четыре блока, соединенных между собой с образованием замкнутого контура, при этом первый и третий блоки выполнены вертикально ориентированными, второй и четвертый блоки - горизонтально ориентированными, средства подачи компонентов КЖ, отбора КЖ, удаления остаточных и образующихся в процессе жизнедеятельности микроорганизмов газов, подачи и отвода теплоносителя, средства измерения параметров КЖ, по меньшей мере, один насос, подключенный к замкнутому контуру, по меньшей мере, один барботер, расположенный в нижней или верхней части вертикально ориентированного блока, установленный после насоса по направлению движения потока по контуру, по меньшей мере, один блок дегазации потока КЖ, установленный в противоположной от барботера части вертикально ориентированного блока. Также описана ферментационная установка, включающая описанный ферментер. Изобретение позволяет повысить скорость и эффективность газообмена в процессе циркулирования культуральной жидкости по контуру ферментера при обеспечении возможности масштабирования ферментера и ферментационной установки в целом до промышленных объемов. 2 н. и 26 з.п. ф-лы, 1 пр., 8 ил.

1. Ферментёр, включающий

- по меньшей мере, четыре блока, соединенные между собой с образованием замкнутого контура для движения потока культуральной жидкости (КЖ) с микроорганизмами, при этом первый и третий блоки выполнены преимущественно вертикально ориентированными, второй и четвертый блоки выполнены преимущественно горизонтально ориентированными,

- средства подачи компонентов КЖ, отбора КЖ, удаления остаточных и образующихся в процессе жизнедеятельности микроорганизмов газов, подачи и отвода теплоносителя,

- средства измерения параметров КЖ,

- по меньшей мере, один насос, подключенный к замкнутому контуру с возможностью обеспечения циркуляции КЖ по замкнутому контуру,

- по меньшей мере, один барботер, расположенный в нижней или верхней части вертикально ориентированного блока, установленный после насоса по направлению движения потока по контуру,

- статические миксеры, обеспечивающие создание градиента скоростей в КЖ,

- по меньшей мере, один блок дегазации потока КЖ,

отличающийся тем, что

блок дегазации потока КЖ установлен в противоположной от барботера части вертикально ориентированного блока и выполнен с обеспечением возможности сохранения направления движения потока КЖ, при этом указанный блок включает, по меньшей мере, один прямоточный дегазатор,

а статические миксеры установлены в замкнутом контуре между барботером и блоком дегазации с обеспечением возможности формирования пузырьков газа в потоке КЖ диаметром до 5 мм на расстоянии не далее 45 см от каждого установленного миксера по направлению движения потока,

а длина горизонтально ориентированного блока составляет не менее диаметра трубопровода вертикально ориентированного блока.

2. Ферментёр по п. 1, отличающийся тем, что прямоточный дегазатор обеспечивает дегазирование потока площадью поперечного сечения до 400 кв. см и выполнен с возможностью подключения к сепаратору.

3. Ферментёр по п. 1, отличающийся тем, что горизонтально ориентированный блок сформирован двумя сопряженными между собой отводами 90° от вертикально ориентированных блоков.

4. Ферментёр по п. 1, отличающийся тем, что блок дегазации включает не менее двух прямоточных дегазаторов, установленных параллельно, между входным и выходным переходниками, обеспечивающими распределение входящего потока по дегазаторам и сбор выходящих потоков от дегазаторов, соответственно.

5. Ферментёр по п. 4, отличающийся тем, что дегазатор выполнен в виде проточного цилиндрического корпуса, имеющего торцевые вход и выход для потока жидкой и дегазированной среды соответственно, входной и выходной винты, установленные в корпусе соосно друг другу вблизи входа и выхода соответственно, расположенные друг от друга на расстоянии, обеспечивающем захват не менее 90% пузырьков газа в вихревой воздушный шнур, образуемый при пропускании потока жидкой среды через корпус устройства по направлению от входного к выходному винту.

6. Ферментёр по п. 5, отличающийся тем, что входной винт дегазатора представляет собой центральную цилиндрическую втулку, по внешней боковой поверхности которой закреплены равномерно расположенные лопасти, каждая из которых представляет собой криволинейную поверхность, ее входные кромки выполнены прямолинейными и ориентированы радиально к оси втулки, выходные и боковые кромки выполнены криволинейными, при этом угол α между осью втулки и касательной, проведенной к лопасти в каждой точке выходной кромки, определен в соответствии со следующим соотношением:

где безразмерный коэффициент K равен 4-7, r - расстояние от точки измерения угла α до оси втулки, R - постоянная величина, характеризующая расстояние от оси втулки до внешней боковой кромки, при этом диаметр центральной втулки равен 0,1–0,5 от диаметра входного винта, равного 2R.

7. Ферментёр по п. 6, отличающийся тем, что расстояние между входным и выходным винтами дегазатора определяется следующим соотношением:

где L - расстояние между винтами, коэффициент N равен 10÷15, R - радиус корпуса дегазатора, угол α представляет собой угол между осью входного винта и касательной к лопасти в каждой точке выходной кромки входного винта.

8. Ферментёр по п. 1, отличающийся тем, что статический миксер представляет собой проточный цилиндрический корпус, внутри которого вокруг цилиндрической втулки неподвижно установлены лопасти, входные кромки которых выполнены прямолинейными и ориентированы радиально к оси втулки, а выходные кромки выполнены в форме зигзага и имеют протяженность, более чем в 2 раза превышающую протяженность входной кромки, при этом лопасти полностью описываются следующим параметрическим уравнением в цилиндрических координатах:

где z - расстояние от входной кромки до данной точки поверхности лопасти, 0≤z≤zm, zm – высота смесителя (соответствует расстоянию от входной до выходной кромки лопастей), Rhub - радиус втулки, r - расстояние от оси втулки до данной точки поверхности лопасти, Rhub≤r≤R, где R - радиус корпуса миксера.

9. Ферментёр по п. 1, отличающийся тем, что насос выполнен с обеспечением циркуляции жидкости по контуру со скоростью не менее 0,8 м/с.

10. Ферментёр по п. 1, отличающийся тем, что барботер для подачи газовых сред выполнен с возможностью формирования пузырьков газа в КЖ диаметром не более 5 мм.

11. Ферментёр по п. 1, отличающийся тем, что каждый вертикально ориентированный блок составлен из трубных секций с теплообменной рубашкой, соединённых между собой через статические миксеры.

12. Ферментёр по п. 1, отличающийся тем, что средства подачи компонентов КЖ представляют собой, по меньшей мере, один вход или патрубок для подачи жидких сред в основной контур с КЖ; по меньшей мере, один вход или патрубок для подачи газовых сред, расположенный в блоке с барботёром.

13. Ферментёр по п. 1, отличающийся тем, что средства удаления остаточных и образующихся в процессе жизнедеятельности микроорганизмов газов представляют собой, по меньшей мере, один выход или патрубок, расположенный в блоке дегазации.

14. Ферментёр по п. 1, отличающийся тем, что средство отбора КЖ представляет собой, по меньшей мере, один выход или патрубок, расположенный в горизонтально ориентированном блоке.

15. Ферментёр по п. 1, отличающийся тем, что средства измерения параметров КЖ представляют собой средства измерения температуры, включающие термодатчики, связанные с управляющим контроллером; средства измерения рН среды, включающие рН датчики, связанные с управляющим контроллером; средства измерения состава газов, включающие датчики измерения концентраций выходящих газовых сред, связанные с управляющим контроллером; датчики измерения потоков входящих газовых сред, включающие газовые расходомеры, связанные с управляющим контроллером; средства измерения протока жидкости через ферментёр, включающие расходомер вытекающей из ферментёра жидкости, связанный с управляющим контроллером; средства измерения химического состава КЖ, включающие датчики концентрации растворённого кислорода, связанные с управляющим контроллером; средства измерения объёма жидкости в ферментёре, включающие датчик уровня, связанный с управляющим контроллером; средства измерения плотности КЖ, включающие автоматическую оптическую проточную ячейку, измерения которой передаются в управляющий контроллер; средства измерения давления, включающие датчики давления, связанные с управляющим контроллером.

16. Ферментёр по п. 15, отличающийся тем, что управляющий контроллер выполнен с возможностью подачи команды на клапаны, насосы и элементы ферментёра с обеспечением регулирования параметров ферментации и автоматического поддержания температуры, рН, расхода газов, объёма КЖ, уровня растворённого кислорода, давления и уровня КЖ в сепараторе на основании показаний средств измерения параметров КЖ, их комбинации, а также данных о положении клапанов и частотах работы насосов.

17. Ферментёр по п. 1, отличающийся тем, что он включает два блока дегазации и два барботера, при этом каждый из вертикально ориентированных блоков снабжен барботером и блоком дегазации.

18. Ферментационная установка для культивирования микроорганизмов, включающая ферментёр, выполненный по п. 1, а также следующие устройства, соединенные в технологической последовательности с обеспечением цикла культивирования микроорганизмов:

- линию водоподготовки, подключенную к линии приготовления питательной среды и к линии подготовки титрующего агента, выходы которых соединены с соответствующими входами ферментёра и с линией подготовки посевного материала;

- линию подготовки газовой среды, которая подключена к соответствующему входу ферментёра и линии подготовки посевного материала,

- выход из ферментёра, предназначенный для отбора КЖ, соединен с линией концентрирования, которая в свою очередь соединена со стерилизатором, переходящим в распылительную сушку,

- линию вывода газа, связанную с блоком дегазации ферментёра и связывающую сепараторную ёмкость с очистными установками или атмосферой,

- замкнутый контур термостатирования, подключённый к соответствующим входам и выходам теплообменников.

19. Ферментационная установка по п. 18, отличающаяся тем, что линия водоподготовки включает фильтрационную установку, обеспечивающую обработку поступающей воды для приведения ее качества в соответствие с технологическими требованиями, включая механическую отчистку, биологическую очистку, обессоливание.

20. Ферментационная установка по п. 18, отличающаяся тем, что линия приготовления питательной среды выполнена с возможностью подачи питательной среды заданной концентрации, подготовленной из концентрата или отдельных компонентов автоматически или вручную.

21. Ферментационная установка по п. 18, отличающаяся тем, что линия подготовки титрующего агента включает емкость, выполненную с возможностью термостатирования приготовляемого раствора титранта и снабженную перемешивающим устройством.

22. Ферментационная установка по п. 18, отличающаяся тем, что линия подготовки газовой среды состоит из двух подлиний - метановой и воздушной и включает компрессоры, устройства подготовки природного газа, воздуха для получения газа или газовой смеси требуемого качества в соответствии с технологическими требованиями, включая удаление воды и нежелательных примесей.

23. Ферментационная установка по п. 18, отличающаяся тем, что линия приготовления посевного материала включает, по меньшей мере, один ферментёр.

24. Ферментационная установка по п. 18, отличающаяся тем, что линия концентрирования включает мембранную фильтрационную установку и центрифугу для получения пасты влажностью 77–80%, а также ёмкость для сбора фильтрата.

25. Ферментационная установка по п. 18, отличающаяся тем, что стерилизатор обеспечивает стерилизацию концентрата культуральной жидкости при 90–99°С.

26. Ферментационная установка по п. 18, отличающаяся тем, что линия сушки включает распылительную сушилку.

27. Ферментационная установка по п. 18, отличающаяся тем, что линия вывода газа обеспечивает возможность безопасного отведения остаточных и образующихся в процессе жизнедеятельности микроорганизмов газов и содержит клапан регулировки давления в ферментёре, осушитель и датчик состава газа.

28. Ферментационная установка по п. 18, отличающаяся тем, что она включает сепаратор, соединенный с блоком дегазации и предназначенный для полного разделения газо-жидкостной смеси, выходящей из блока дегазации ферментёра.

| ФЕРМЕНТЕР И ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 2019 |

|

RU2728193C1 |

| Ферментер для культивирования биомассы метанокисляющих микроорганизмов Methylococcus capsulatus | 2020 |

|

RU2739528C1 |

| УСТРОЙСТВО для КОМПЕНСАЦИИ Э.Д.С. ПОМЕХИ В ЦЕПИ ПОДКЛЮЧЕНИЯ ТЕРМОПАРЫ К ИЗМЕРИТЕЛЬНОМУ ПРИБОРУ | 0 |

|

SU164145A1 |

| WO 2010069313 A2, 24.06.2010. | |||

Авторы

Даты

2022-08-01—Публикация

2021-08-10—Подача