Изобретение относится к области машиностроения и может быть использовано в нефтегазодобывающей промышленности при сооружении трубопроводов для транспортировки технологических жидкостей.

Известен способ изготовления металлопластмассовой трубы, включающий размещение пластмассовой оболочки в металлической трубе и герметизацию кольцевого пространства (см. Труба с внутренней пластмассовой оболочкой, пат. РФ N 2027939, МКИ 6 F 16 L 9/02, от 27.01.1995 г.)

Недостаток способа в том, что в процессе изготовления между металлической трубой и оболочкой образуются неконтролируемые пустоты, ухудшающие качество трубы.

Более близок к предлагаемому способ изготовления металлопластмассовой трубы (см. РД 39-0147585-335-86, Технология Футерования полиэтиленом стальных труб", с. 11), включающий радиальное сжатие пластмассовой оболочки, размещение ее с зазором в металлической трубе, восстановление первоначальных размеров пластмассовой оболочки и герметизацию кольцевого пространства.

Недостаток способа в низком качестве металлопластмассовой трубы. Происходит это потому, что зазор между стальной трубой и полиэтиленовой оболочкой удаляется самопроизвольно, за счет восстановления первоначальных размеров полиэтиленовой оболочки, и практически бесконтрольно. В результате восстанавливаются сначала концы трубы, а затем уже середина трубы, и к моменту восстановления середины трубы кольцевое пространства перекрыто, что препятствует удалению скопившегося в кольцевом пространстве воздуха, то есть образованию пузырей. Наличие пузырей отрицательно сказывается на качестве трубы в целом, так как при импульсах давления возможны прорывы полиэтиленовой оболочки.

Задачей изобретения является получение высококачественной металлопластмассовой трубы.

Поставленная задача решается описываемым способом изготовления металлопластмассовой трубы, включающим размещение с зазором пластмассовой оболочки в металлической трубе и герметизацию кольцевого пространства. Новым является то, что после герметизации кольцевого пространства внутри пластмассовой оболочки плавно поднимают давление при одновременном дросселировании давления из кольцевого пространства до соприкосновения пластмассовой оболочки с металлической трубой, а после соприкосновения пластмассовой оболочки с металлической трубой кольцевое пространство вакуумируют.

Исследования патентной и научно-технической литературы показали, что подобная совокупность существенных признаков является новой и ранее не использовалась, а это, в свою очередь, позволяет сделать заключение о соответствии технического решения критерию "новизна".

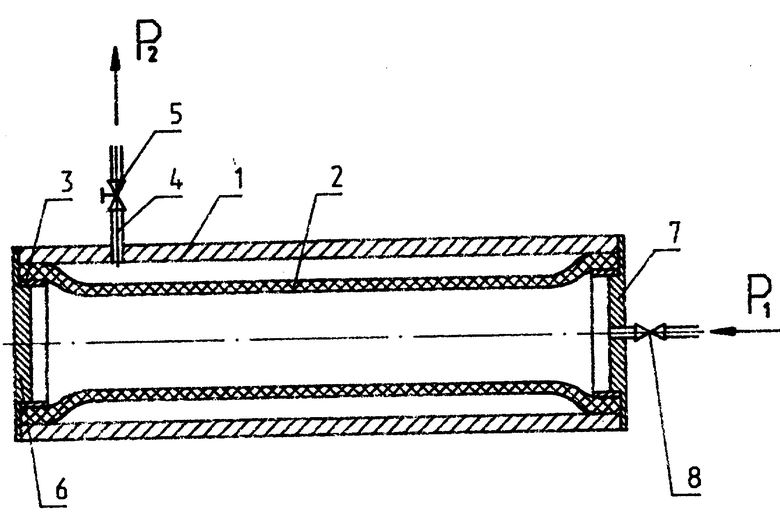

На чертеже изображена металлопластмассовая труба перед опрессовкой.

Металлопластмассовая труба, в которой реализован способ, содержит: стальную трубу 1 с размещенной в ней с зазором полиэтиленовой оболочкой 2, по концам полиэтиленовую оболочку 2 к стальной трубе 1 прижимают наконечники 3. Конец стальной трубы 1 снабжен патрубком 4 с регулируемым дросселем 5. От края трубы 1 патрубок 4 размещен на расстоянии в 1,5 - 2 ширины наконечника 3. Для проведения опрессовки концы металлопластмассовой трубы перекрыты заглушками 6 и 7, причем к заглушке 7 присоединен вентиль 8 напорного трубопровода.

Способ осуществляют в следующей последовательности. В стальной трубе 1 с установленным патрубком любым известным способом, например протаскиванием, размещают полиэтиленовую оболочку 2, причем для снятия технологических нагрузок в процессе размещения наружный диаметр полиэтиленовой оболочки 2 меньше внутреннего диаметра стальной трубы. Далее осуществляют герметизацию кольцевого пространства, для этого с обоих концов вовнутрь полиэтиленовой оболочки 2 вводят наконечники 3 и дорнируют их, одновременно принимая меры, предотвращающие разрыв краев оболочки 2, например нагревая ее. Затем закрепляют заглушки 6, 7 и устанавливают дроссель 5.

В подготовленной таким образом трубе через вентиль 8 внутри оболочки 2 плавно поднимают давление P1, при этом дроссель 5 закрыт, после выравнивания давлений P1 внутри полиэтиленовой оболочки и P2 в кольцевом пространстве открывают дроссель 5. Дросселирование осуществляют таким образом, чтобы оболочка 2 не порвалась, а разность давлений P1 - P2 была в пределах пластической деформации. После соприкосновения пластмассовой оболочки с металлической трубой кольцевое пространство вакуумируют путем отсасывания остатков воздуха через дроссель 5. Вакуумирование дает возможность полиэтиленовой оболочке более плотно прижаться к стальной трубе.

Для изготовления металлопластмассовой трубы взяли стальную трубу с наружным диаметром 273 мм, внутренним диаметром 255 мм, (ГОСТ 8732-70) в качестве оболочки использовали полиэтиленовую трубу (полиэтилен низкого давления) с наружным диаметром 206 мм, внутренним диаметром 193 мм (ТУ 39-0147585-26-94). Разницу давлений (P1-P2) поддерживали 0,71 Мпа. После соприкосновения полиэтиленовой оболочки со стальной трубой кольцевое пространство вакуумировали вакуумным насосом АВГ-50 до 0,001 Мпа, а по достижению его герметизировали.

Применение изобретения позволило получить качественную металлопластмассовую трубу, стойкую к коррозии, импульсам давления и колебания температур транспортируемого агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТМАССОВОЙ ТРУБЫ | 1997 |

|

RU2138723C1 |

| СПОСОБ НАНЕСЕНИЯ НА ТРУБУ ТЕРМОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1997 |

|

RU2136495C1 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2132013C1 |

| ТРУБА С ПОЛИМЕРНОЙ ОБОЛОЧКОЙ | 1995 |

|

RU2100683C1 |

| УЗЕЛ ПЕРЕХОДА ПЕРЕСЕКАЮЩЕГО МЕТАЛЛИЧЕСКОГО ТРУБОПРОВОДА, РАСПОЛОЖЕННОГО НА ОДНОМ УРОВНЕ С ПЕРЕСЕКАЕМЫМ ТРУБОПРОВОДОМ | 1996 |

|

RU2137017C1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ С РАЗЛИЧНЫМИ КОЭФФИЦИЕНТАМИ ТЕПЛОВОГО РАСШИРЕНИЯ | 1997 |

|

RU2123622C1 |

| ГИДРОПРИВОДНОЙ НАСОС | 1996 |

|

RU2105193C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ МЕТАЛЛИЧЕСКОГО ТРУБОПРОВОДА | 1996 |

|

RU2095473C1 |

| ПРИВОД СКВАЖИННОГО, ШТАНГОВОГО ГЛУБИННОГО НАСОСА | 1997 |

|

RU2133377C1 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТИ | 1997 |

|

RU2125508C1 |

Способ может быть использован в нефтегазодобывающей промышленности при сооружении трубопроводов для транспортировки технологических жидкостей. Способ включает размещение с зазором пластмассовой оболочки в металлической трубе и герметизацию кольцевого пространства. После этого внутри пластмассовой оболочки плавно поднимают давление при одновременном дросселировании давления из кольцевого пространства до соприкосновения пластмассовой оболочки с металлической трубой. После соприкосновения пластмассовой оболочки с металлической трубой кольцевое пространство вакуумируют. Способ по- зволяет получить трубу, стойкую к коррозии. 1 ил.

Способ изготовления металлопластмассовой трубы, включающий размещение с зазором пластмассовой оболочки в металлической трубе и герметизацию кольцевого пространства, отличающийся тем, что после герметизации кольцевого пространства внутри пластмассовой оболочки плавно поднимают давление при одновременном дросселировании давления из кольцевого пространства до соприкосновения пластмассовой оболочки с металлической трубой, а после соприкосновения пластмассовой оболочки с металлической трубой кольцевое пространство вакуумируют.

| Инструкция по технологии футерования полиэтиленом стальных труб, РД 39-0147585-335-86, ТатНИПИнефть, 1986, с.11 | |||

| Устройство для облицовки внутренних поверхностей труб расплавом полимера | 1987 |

|

SU1634531A1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1992 |

|

RU2027939C1 |

Авторы

Даты

1998-07-20—Публикация

1997-04-18—Подача