Изобретение относится к полиолефиновым композициям, содержащим кристаллический пропиленовый полимер или сополимер, и олефиновые сополимеры.

Известно, что кристаллические пропиленовые полимеры обладают хорошими характеристиками в отношении жесткости, способности обработки в расплавленном состоянии, теплоустойчивости и устойчивости к атмосферным агентам и растворителям. Известно также, что их плохую ударную вязкость (упругость), особенно при низких температурах, можно улучшить добавлением сополимеров этилена с α-олефинами (такими, как пропилен или 1-бутен). Полиолефиновые композиции этого типа, включающие кристаллический полипропилен, которые могут содержать этилен (пропиленовые сополимеры и один или несколько дополнительных сополимеров этилена с α-олефином), таких как пропилен или 1-бутен, описаны в патенте США 5001182 и в опубликованных европейских патентных заявках 496625 и 519725. Указанные композиции находят применение в первую очередь в автомобильной промышленности (например, бамперы и молдинги).

В патенте США 5001182 описываются, в частности, полиолефиновые композиции, включающие, кроме так называемого пропилен (этиленового "блок-сополимера"), сделанного из смеси полипропилена и сополимеров этилен (пропилена), дополнительный низкокристаллический сополимер этилена с α-олефином, и наполнитель, выбранный из талька и карбоната кальция.

Полиолефиновые композиции, описанные в опубликованных европейских патентных заявках 496625 и 519725, помимо пропиленового полимера, который может быть блок-сополимером типа, описанного выше, включают также низкокристаллический этилен-пропиленовый каучук (такой, как EPR или EPDM, предпочтительно содержащий 12-30% по весу пропилена), и высококристаллический сополимер этилена с α-олефином (таким, как LLDPE или ULDPE). В соответствии с европейской заявкой 496625, указанные композиции содержат от 7 до 25 частей по весу талька на 100 частей по весу полимера, а по европейской заявке 519725 тальк присутствует в количествах от 0 до 7 частей по весу на 100 частей полимера.

Указанные композиции представляют удовлетворительные величины ударной вязкости по Изоду при низких температурах (-30o -40oC).

Однако примеры в патенте США 5001182 и европейской заявке 496625 и 519725 показывают, что для величин по Изоду при низких температурах около 7-8 кг см/см (эквивалентным 70-80 Дж/м) соответствующие величины коэффициента пластичности, которые указывают жесткость композиций, не достигают 13000 кг/см2 (эквивалентные 1300 MPa).

Заявитель усовершенствовал полиолефиновые композиции и более точно сбалансировал коэффициент пластичности и ударную вязкость по Изоду.

Итак, настоящее изобретение предусматривает полиолефиновые композиции, включающие (проценты даны по весу):

A) 30-30% пропиленового гомополимера или сополимера, растворимого в ксилоле при окружающей температуре в процентном отношении менее или равным 5%, лучше 4%;

B) 14% - 30% фракции, состоящей из сополимеров пропилена с этиленом, причем указанная фракция содержит от 40 до 60%, предпочтительно, от 50% до 60% пропилена и растворима в ксилоле при температуре окружающей среды в процентном составе от 60% до 99%, предпочтительно, от 70% до 99%;

C) 10-25% сополимера этилена с C3-C8 α-олефином в количестве от 10% до 30%, предпочтительно, от 10% до 20%, причем указанный сополимер растворим в ксилоле при температуре окружающей среды в процентном отношении от 10% до 50%, предпочтительно, от 10% до 40%;

D) 5% - 45%, предпочтительно, 5% - 25% минерального наполнителя в форме частиц с диаметром в среднем от 0,1 до 5 микрометров, предпочтительно, выбранных из талька, карбоната кальция, кремнезема, диатомовых земель, окиси титана и цеолитов.

Средний диаметр компонента D) измеряется посредством SEDIGRAPH 5100 и соответствует среднему диаметру идеальной сферы, эквивалентной объему частиц. Компонент A) представляет собой предпочтительно пропиленовый гомополимер, лучше - гомополимер, растворимый в ксилоле при температуре окружающей среды в процентном количестве ниже или равном 3% по весу. Если указанный компонент является пропиленовым сополимером, сомономер выбирается из этилена и C4-C8 α-олеинов. Предпочтительно, указанный сомономер присутствует в количествах от 0,5% до 5% по весу, лучше от 0,5 до 3 вес%.

Примерами C4-C8 α-олефинов, которые могут присутствовать в компоненте A), и C3-C8 α-олефинов, которые могут присутствовать в компоненте C) композиций настоящего изобретения являются: пропилен; 1-бутен; 1-пентен; 1-гексен; 4-метил-1-пентен; 1-октен. Лучше всего выбирать 1-бутен.

Компонент B) обычно включает практически линейный сополимер этилена с пропиленом, который фактически соответствует фракции не растворимой в ксилоле при окружающей температуре, который присутствует в количестве от 1% до 40%, лучше от 1% до 30%, и аморфный сополимер пропилена с этиленом, содержащий от 45 до 65 %, лучше от 55 до 65 вес.% пропилена.

Кроме того, скорость потока расплава (MFP) смеси компонентов A), B) и C) колеблется от 5 до 50 г/10 мин, предпочтительнее от 10 до 30 г/10 мин.

Обычно композиции настоящего изобретения имеют значения ударной вязкости по Изоду при -30oC от 70 до 90 Дж/м и величины коэффициента пластичности от 1300 до 1600 Дж/м, предпочтительно, от 1350 до 1600 Дж/м, еще более предпочтительно, от 1400 до 1600 Дж/м.

Композиции настоящего изобретения можно получить, например, процессами последовательной полимеризации, основанными на определенных катализаторах Циглера-Натта, производя в полимеризации смесь компонентов A), B) и C) и затем добавляя компонент D) смешиванием.

В публикации EP 45977 отмечается возможность получить смесь олефиновых полимеров посредством полимеризации в последовательных стадиях, однако в этом документе не предлагается использование такого способа для получения специфических композиций, описанных в пункте 1. Следовательно, получение этих композиций последовательной полимеризацией является другим аспектом рассматриваемого изобретения.

Независимо от используемого способа для получения упомянутой смеси, лучше, чтобы три компонента содержались в следующих пропорциях (проценты по весу):

- компонент A от 35 до 70

- компонент B от 15 до 40

- компонент C от 11 до 30

В качестве необходимого элемента вышеуказанные катализаторы содержат компонент твердого катализатора, который включает соединение титана с титан-галогеновой связью и соединение электрон-донор на подложке из активного галида магния, и отличаются тем, что они способны давать полипропилен с изотактическим индексом (измеряемым как нерастворимым в ксилоле при температуре окружающей среды), который выше или равен 96%, а лучше выше или равен 97%. Катализаторы, обладающие указанными характеристиками, хорошо известны в патентной литературе.

Наиболее приемлемы катализаторы, описанные в патенте США 4339054 и европейском патенте 45977. Другие примеры катализаторов описаны в патентах США 4472524 и 4473660.

Обычно компоненты твердого катализатора, используемые в этих катализаторах, включают соединения электрон-донора, соединения, выбранные из эфиров, кетонов, лактонов, соединения, содержащие N, P, и/или S атомы, и сложные эфиры моно- и дикарбоновых кислот.

Наиболее подходят сложные эфиры фталевой кислоты, такие как диизобутил, диоктил, дифенил и бензилбутил фталат; сложные эфиры лоновой кислоты, такие как диизобутил и диэтил малонат; алкил и арил пивалаты; алкил, циклоалкил и арил малеаты; алкил и арил карбонаты, такие как диизобутил карбонат, этилфенил карбонат и дифенил карбонат; сложные эфиры янтарной кислоты, такие как моно- и диэтил сукцинат.

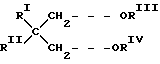

Другими наиболее подходящими электрон-донорами являются 1,3-диэфиры формулы

где RI и RII - одинаковые или разные и являются алкиловыми, циклоалкиловыми или ариловыми радикалами с 1-18 атомами углерода;

RIII или RIV - одинаковые или разные и являются алкиловыми радикалами с 1-4 атомами углерода.

Эфиры этого типа описаны в опубликованной европейской патентной заявке EP-A-361 493. Примеры указанных соединений представляют собой 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3- диметоксипропан.

Получение вышеупомянутых компонентов катализатора проводится с использованием различных способов.

Например, галид магния в безводном состоянии с содержанием менее 1% воды, соединение титана и соединение электрона-донора можно измельчить вместе при условиях, которые заставляют галид магния становиться активным; затем измельченный продукт единожды или несколько раз обрабатывается TiCl4 в избытке при температуре от 80 до 135oC и затем повторно промывается углеводородом (например, гексаном) до исчезновения всех ионов хлора.

По другому способу безводный галид магния предварительно активируется известными методами и затем реагирует с избытком TiCl4, содержащим в растворе соединение электрона-донора. В этом случае также реакция проходит при температуре от 80 до 135oC. Обработка TiCl4 может повторяться и твердое вещество затем промывается гексаном, чтобы удалить все следы непрореагировавшего TiCl4.

По другому способу продукт присоединения MgCl2•nROH (лучше в форме стероидных частиц), в котором n - от 1 до 3 и ROH - этанол, бутанол или изобутанол, реагирует с избытком TiCl4, содержащим соединение электрона-донора в растворе. Температурный диапазон составляет от 80 до 120oC. После этого твердое вещество отделяется и реагирует еще раз с TiCl4, затем отделяется и промывается углеводородом до исчезновения всех ионов хлора.

По другому способу алкоголяты магния и хлоралкоголяты (последние получаются как описано, например, в патенте США 4220554), реагируют с TiCl4, в избытке, содержащим соединение электрод-донора в растворе, при этом условия реакции те же, что описаны выше.

Соединение титана, выраженное как Ti обычно, присутствует в твердом компоненте катализатора в процентом содержании от 0,5 до 10 вес%; количество соединения электрон-донора, которое остается осажденным на твердом компоненте (внутренний донор), обычно составляет от 5 до 20% в молях по отношению к дигалиду магния.

Соединениями титана, которые можно использовать для получения компонентов катализатора, являются галиды и алкоголяты галогена. Предпочтителен тетрахлорид титана.

Удовлетворительные результаты получаются также с тригалидами титана, особенно TiCl3HR, TiCl3ARA и с алкоголятами, такими как TiCl3OR, где R - фениловый радикал.

Упомянутые реакции дают образование галида магния в активной форме. Помимо этих реакций в литературе также хорошо известны другие реакции, которые ведут к образованию галида магния в активной форме, исходя из соединений магния, которые отличны от галидов, таких как, например, карбоксилаты магния.

Активная форма галидов магния в твердых компонентах катализатора опознается тем фактом, что в рентгеновском спектре компонента катализатора отражение основной интенсивности, которое появляется в спектре неактивированных галидов магния (с площадью поверхности меньше 3 м2/г), больше не присутствует, а на его месте появляется гало с максимальной интенсивностью, сдвинутой к позиции отражения основной интенсивности неактивированного галида магния; в другом варианте указанную активную форму можно опознать тем фактом, что отражение основной интенсивности представляет собой ширину полупика по меньшей мере на 30% больше одного отражения основной интенсивности, которое появляется в спектре неактивированного галида магния. Наиболее активные формы те, в которых гало появляется в рентгеновском спектре компонента.

Среди галидов магния предпочтительно соединение хлорида. В наиболее активных формах хлорида магния рентгеновский спектр компонента катализатора показывает гало в месте отражения, которое в спектре неактивированного хлорида появляется на расстоянии в 2,56 A.

Al - алкиловые соединения, используемые в качестве сокатализаторов, включают Al-триалкилы, такие, как Al-триэтил, Al-триизобутил, Al-три-п-бутил и линейные или циклические соединения Al-алкила, содержащие один или несколько атомов Al, связанных атомами O или N, или SO4 и SO3 группами.

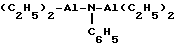

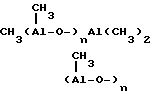

Примеры таких соединений следующие:

(C2H5)2-Al-O-Al(C2H5)2

(C2H5)2-Al-SO4-Al(C2H5)2

где n - число от 1 до 20.

Можно также использовать соединения AlR2OR', в которых R' - ариловый радикал, замещенный в одной или нескольких позициях, и R - алкиловый радикал с 1-6 атомами углерода, а также соединения AlR2H, где R имеет значение, указанное выше.

Соединение Al-алкил обычно используется в соотношениях Al/Ti от 1 до 1000.

Соединения электрон-донора, которые можно использовать в качестве внешних доноров (добавленных к соединению Al-алкил), включают эстеры ароматической кислоты, такие как алкилбензоаты и, в частности, соединения кремния, содержащие по меньшей мере одну Si-OR/R = углеводородный радикал), 2,2,6,6-тетраметилпиперидиновую и 2,6-диизопропилпиперидиновую связь. Примерами кремниевые соединений являются (трет-бутил)2 - Si(OCH3)2, (циклогексил)2 Si(OCH3)2, (фенил)2 Si(OCH3)2.

Хороши в использовании также 1,3-диэфиры с описанной выше формулой. Если внутренний донор - один из этих диэфиров, внешние доноры не обязательны.

Процесс полимеризации можно проводить непрерывно или периодически в соответствии с известной техникой и в жидкой фазе, в присутствии или отсутствии инертного разбавителя, или в газовой фазе, или в смешенных жидкостно-газовых фазах. Предпочтительно работать в газовой фазе.

Время реакции и температура некритичны, однако лучше, если диапазоны температуры от 20 до 100oC. Регулирование молекулярной массы осуществляется известными регуляторами, такими как водород.

Катализаторы можно предварительно подвергнуть контакту с небольшими количествами олефинов (предполимеризация), улучшив таким образом и работу катализаторов и морфологию полимеров. Предполимеризация проводится с катализатором в суспензии в углеводородном растворителе (гексане или гептане, например) и при температуре от температуры окружающей среды до 60oC на время, достаточное, чтобы получить количества полимера в 0,5-3 раза больше веса твердого компонента катализатора. Ее можно также проводить в жидком пропилене, при температуре, указанной выше с получением количеств полимера, достигающим до 1000 г на 1 г компонента катализатора.

Как говорилось выше, смеси компонентов (A), (B) и (C) можно получить непосредственно в полимеризации. Для этой цели полимеризация проводится по меньшей мере тремя последовательными этапами, один для каждого из указанных компонентов, с реакцией на каждой стадии в присутствии полимера и катализатора, выходящего из предшествующий стадии.

Лучше всего проводить все этапы полимеризации в газовой фазе. Затем к смеси добавляется компонент (D), предпочтительно, тальк.

Смешивание проводится с использованием известной техники, начиная с гранул, порошков или частиц полимеров, полученных из процесса полимеризации, которые предварительно смешиваются с компонентом (D) в твердом состоянии (в смесителе Бенбери, Генжела или Лодиджа) и затем экструдируются.

Композиции, полученные таким образом, особенно пригодны для изготовления бамперов и других частей автомобиля, в которых требуется хорошее сбалансирование жесткости и ударной вязкости.

Следующие примеры предлагаются в качестве иллюстрации и не ограничивают объем настоящего изобретения.

Получение (A), (B) и (C) смеси

Получение катализатора

Твердый компонент катализатора, используемый в настоящем примере, готовится следующим образом.

В инертной атмосфере в реактор, снабженный мешалкой, вводят 28,4 г MgCl2, 49,5 г безводного этанола, 100 мл вазелинового масла ROL OB/30, 100 мл кремниевого масла с вязкостью 350 cП и содержимое нагревается до 120oC до растворения MgCl2. Горячая реакционная смесь затем переносится в реактор объемом 1500 мл, снабженный мешалкой T-45 N Ultra Turrax, причем указанный реактор содержит 150 мл вазелинового масла и 150 мл кремниевого масла. Температура поддерживается на 120oC, смешивание продолжается 3 минуты при 3000 об/мин. Затем смесь переносится в 2-х литровый сосуд, снабженный мешалкой и содержащий 1000 мл безводного н-гептана, охлажденного до 0oC. Полученные частицы регенерируются фильтрацией, промываются 500 мл н-гексана и температура постепенно повышается от 30 до 180oC в потоке азота на период времени, достаточного, чтобы снизить содержание спирта с 3 до 2,1 моля на моль MgCl2.

25 г аддукта переносятся в реактор, снабженный мешалкой и содержащий 625 мл TiCl4, при 0oC в ходе перемешивания, затем в течение 1 часа температура доводится до 100oC. Когда температура достигает 40oC, фталат диизобутила добавляется в таком количестве, что молярное соотношение магния к фталату составляет 8.

Содержимое ректора нагревается до 100oC 2 часа при взбалтывании и затем твердое вещество осаждается. Горячая жидкость удаляется. Добавляется 550 мл TiCl4 и смесь нагревается до 120oC 1 час с перемешиванием. Перемешивание прерывается, твердому веществу дают осадиться и жидкость в горячем виде удаляется. Твердый осадок промывается 6 раз 200 мл н-гексана при 60oC, и затем 3 раза при комнатной температуре.

2) Полимеризация

Полимеризация проводится непрерывно в серии реакторов, снабженных устройствами для переноса продукта из одного реактора в другой немедленно.

В газовой фазе водород и мономеры непрерывно анализируются и подаются, чтобы поддерживать постоянными нужные концентрации.

В прогоне полимеризации смесь активатора триэтилалюминия (TEAL) и электрон-донора дициклопентилдиметоксисилана в количествах, чтобы весовое соотношение TEAL/силана было 3-5, контактирует с твердым компонентом катализатора при молярном соотношении TEAL/Ti - 5 в реакторе при 0oC около 3 минут.

Затем катализатор переносится в реактор, содержащий в избытке жидкий пропилен, и предварительно полимеризуется 24 минуты при 20oC.

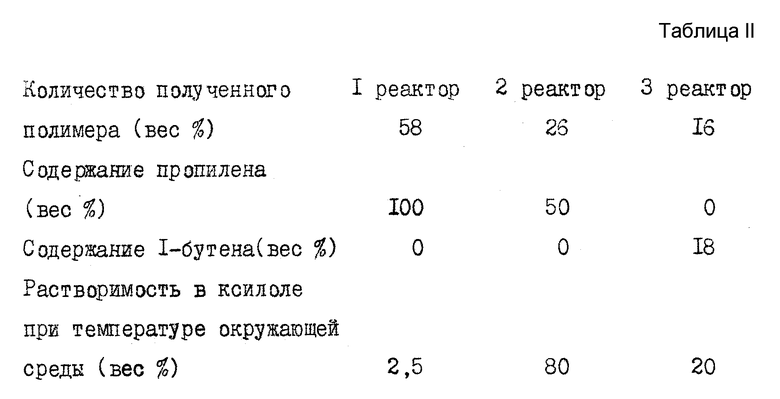

Преполимер затем переносится в первый реактор в газовую фазу, где происходит гомополимеризация пропилена, чтобы получить компонент A). Полученный таким образом продукт затем переносится во второй реактор, где этилен сополимеризируется с пропиленом, чтобы получить компонент B). Наконец продукт второго реактора переносится в третий реактор, где этилен сополимеризуется с 1-бутеном, чтобы получить компонент C). Условия полимеризации, используемые в каждом реакторе, показаны в таблице I; свойства полученных продуктов показаны в таблице II.

Скорость потока расплава (MFR по ASTM'D 1238L) конечного продукта, т.е. смеси (A), (B) и (C) - около 15 г/10 мин.

Таблица I

Первый реактор

Температура, oC - 76

Давление, атм - 16

Время нахождения, часы - 1,4

H2/C3/моль/ - 0,2

Второй реактор

Температура, oC - 60

Давление, атм - 14

Время нахождения, часы - 0,6

H2/C2/моль/ - 0,13

C2/C2+C3/моль/ - 0,36

Третий реактор

Температура, oC - 70

Давление, атм - 14

Время нахождения, часы - 0,5

H2/C2/моль/ - 0,65

C4/C4+C2/моль/ - 0,36

ASTM - Американский стандарт

Конечный продукт, полученный в полимеризации, смешивается в смесителе Бенбери с тальком в форме частиц со средним диаметром 0,5-5 микрометров. Подученная сухая смесь затем гранулируется в экструдере при 220oC. После добавления талька (компонента (D), композиция полимера составляет по весу:

A) 51%

B) 23%

B) 14%

D) 12%

Указанная композиция подвергается инжекционному прессованию при 220oC в образцы ASTM D 638/1, на которых определяются следующие свойства:

Коэффициент эластичности (ASTM D 780) 1400 MPa

Изод при 23oC (ASTM D 256) не ломается

Изод при -30oC (ASTM D 256) 80 Дж/мп

Изобретение относится к полиолефиновым композициям, содержащим кристаллический пропиленовый полимер или сополимер, способу получения смеси и изделию. Описывается полиолефиновая композиция, состоящая из кристаллического пропиленового полимера, этиленопропиленового каучука, кристаллического сополимера этилена с α-олефинами и минерального наполнителя, отличающаяся тем, что в качестве пропиленового полимера она содержит: А) 30-60 мас.% пропиленового гомополимера или сополимера пропилена с этиленом или С4-С8 α-олефинами или их смесями, содержащего от 0,5 до 5 мас.% этилена, C4-C8 α-олефинов или их смесей, причем до 5 мас.% указанного гомополимера или сополимера растворимо в ксилоле при комнатной температуре; в качестве этиленпропиленового каучука она содержит В) 14-30 мас.% компонента, включающего сополимер пропилена с этиленом, причем указанный компонент содержит от 40 до 60 мас.% пропилена и 60-99 мас.% указанного компонента растворимо в ксилоле при комнатной температуре, в качестве сополимера этилена с α-олефином она содержит С) 10-25 мас.% сополимера этилена с C3-C8 α-олефином, причем количество указанного C3-C8 α-олефина составляет от 10 до 30 мас.% указанного сополимера и 10-50 мас.% указанного сополимера растворимы в ксилоле при комнатной температуре; и в качестве минерального наполнителя она содержит D) 5-45 мас.% минерального наполнителя в форме частиц, имеющих средний диаметр частиц в интервале от 0,1 до 5 микрон; причем значение ударной вязкости по Изоду (АSТМ) композиции при - 30°С составляет 70-90 МПа и значение модуля упругости при изгибе (АSТМ) композиции составляет 1300-1600 Дж/м. Технический результат - получение полиолефиновой композиции с более точно сбапансированным коэффициентом пластичности и ударной вязкости по Изоду. 4 с. и 6 з.п. ф-лы, 2 табл.

| Делитель мощности | 1974 |

|

SU496625A1 |

| Телемеханическое устройство | 1935 |

|

SU45977A1 |

| US 5001182, 19.05.91 | |||

| Устройство для преобразования прямоугольных координат | 1974 |

|

SU519725A1 |

| SU 1295996 A3, 07.03.87 | |||

| SU 226151, 19.11.68. | |||

Авторы

Даты

1999-08-10—Публикация

1994-08-29—Подача