Изобретение относится к области цветной металлургии, а именно к металлургическим процессам плавки низкосортных отходов магниевого литья. К низкосортным отходам магниевого литья относятся донные остатки металла в печи, шлаки, металлолом, бракованные детали с различными видами покрытий (лакокрасочные, грунтовые и др.). Известен способ плавки отходов магниевого литья, включающий плавку с использованием флюса состава, мас.%: MgCl2 38 - 46; KCl 32 - 40; BaCl2 5 - 8; CaF2 3 - 5; примеси - остальное, выстаивание расплава при 680 - 720oC и разливку металла по изложницам [1].

Наиболее близким способом, взятым за прототип, является способ плавки отходов магниевого литья, включающий плавку отходов с использованием флюса, выстаивание расплава при 680 - 720oC в течение 25 - 30 мин и разливку металлической части расплава в изложницы. В качестве флюса используют флюс, состоящий из 91 - 94% карналлита и 6 - 9% хлористого бария (II).

Недостатком известных способов является сравнительно низкий выход годного металла (48 - 57% от веса шихты), значительный брак плавок (15 - 20%) по качеству выплавленного металла (большая пористость и газовые раковины, густеющее тестообразное состояние расплава), токсичность процесса из-за содержания во флюсе хлористого бария и повышенный расход флюса (20 - 27% от массы шихты при плавке шлаков и 10 - 14% при плавке ломов).

Технической задачей изобретения является повышение выхода годного металла, значительное сокращение брака по качеству металла и снижение токсичности процесса.

Поставленная задача достигается предлагаемым способом плавки отходов магниевого литья, включающим загрузку отходов в печь, расплавление их с использованием флюса, содержащего карналлит, выстаивание расплава при 680 - 720oC и разливку его металлической части в изложницы. Причем перед выстаиванием расплав охлаждают до твердого состояния, затем вторично расплавляют, а используемый флюс дополнительно содержит одну из фтористых солей MgF2, AlF3, ZnF2, CaF2 при следующем соотношении компонентов, мас.%:

Одна из фтористых солей MgF2, AlF3, ZnF2, CaF2 - 6 - 10

Карналлит - Остальное

или

Одна из фтористых солей MgF2, AlF3, ZnF2, CaF2 - 6 - 10

BaCl2 - 3 - 5

Карналлит - Остальное

Предлагаемый способ отличается от способа-прототипа тем, что выстаивание жидкого расплава ведется с охлаждением его до твердого состояния, из которого затем его переводят в жидкое состояние и также тем, что процесс ведется с использованием новых флюсов.

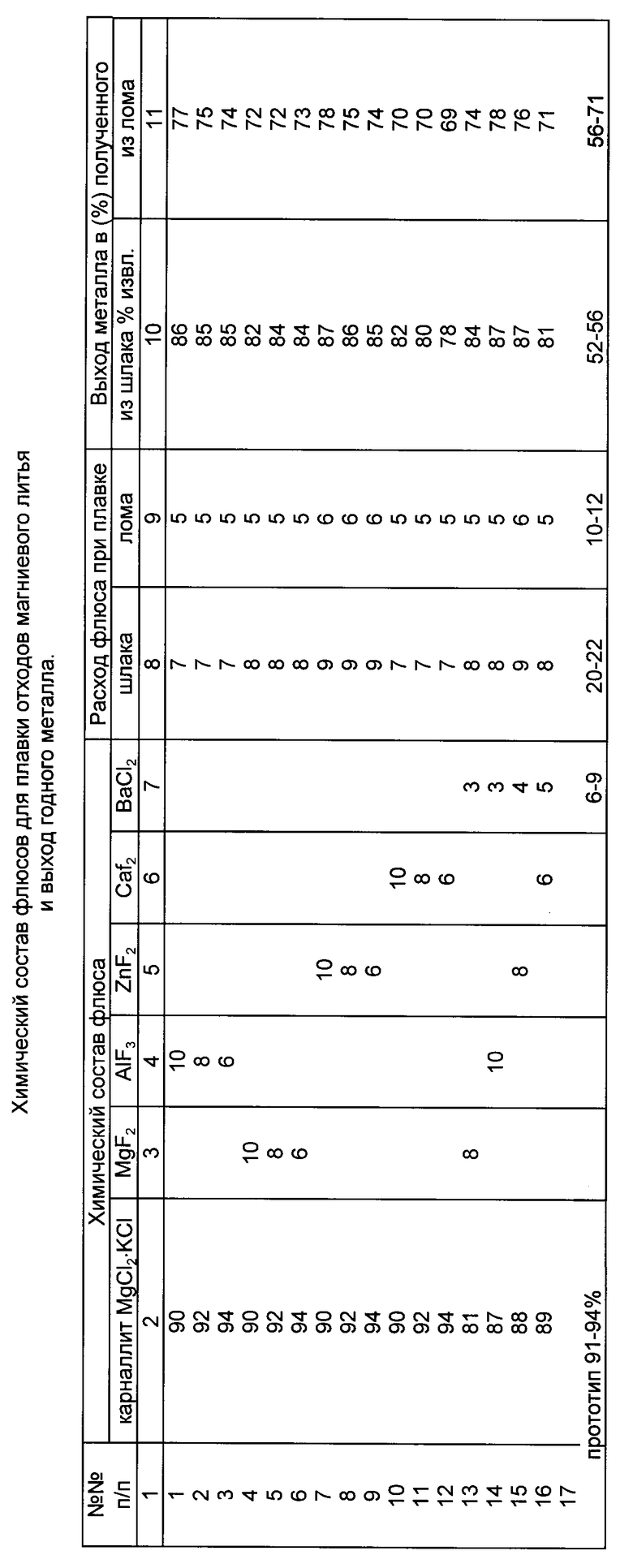

Пример. В нагретую тигельную печь загружают 1 - 2% от веса шихты одного из составов флюсов, приведенных в таблице, и порциями отходы магниевого литья (шлаки, ломы и др.), периодически по мере расплавления присыпая их флюсом.

После расплавления всей шихты расплав перемешивают при 700 - 710oC в течение 2 - 3 мин, присыпая его поверхность флюсом. Жидкий расплав охлаждают до твердого состояния, затем вновь расплавляют и выстаивают при 680 - 720oC в течение 10 - 12 мин и металлическую часть его разливают в изложницы. Общий расход флюса составляет 7 - 9% при плавке шлаков и 5 - 6% при плавке ломов.

Предлагаемый способ плавки отходов магниевого литья опробовался в заводских условиях. Результаты опробования приводятся в таблице.

Предлагаемый способ в сравнении со способом-прототипом дает увеличение выхода годного металла (по абсолютному приросту выхода годного металла) на 21 - 36% при плавке ломов и на 41 - 61% при плавке шлаков, ликвидирует брак плавок и более чем вдвое снижает расход флюса.

Наиболее токсичным компонентом во флюсах является хлористый барий. В предлагаемом способе используются флюсы, не содержащие хлористый барий или содержащие его в меньших количествах, а так как расход флюса вдвое меньше, то предлагаемый способ менее токсичен, чем способ-прототип. В предлагаемом способе имеется дополнительная операция - повторное расплавление застывшего расплава и все же он экономичнее, выгоднее способа-прототипа, так как последний дает большой процент неисправимого брака плавок, значительно меньший выход годного металла и значительно больший расход флюса.

Таким образом, предлагаемый способ позволяет перерабатывать низкосортные отходы магниевого литья, используемых в дальнейшем для получения стандартных магниевых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ПЛАВКИ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2283887C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ МАГНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2190679C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИЕВОГО СПЛАВА ДЛЯ ФАСОННОГО ЛИТЬЯ | 2001 |

|

RU2184789C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU2024637C1 |

| ФЛЮС ДЛЯ ПЛАВКИ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2283881C1 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МАГНИЕВО-ЦИРКОНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2601718C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ МАГНИЕВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-АЛЮМИНИЙ-ЦИНК-МАРГАНЕЦ | 1992 |

|

RU2030470C1 |

| ФЛЮС ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ МАГНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ИТТРИЙ | 2011 |

|

RU2451762C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 2004 |

|

RU2255997C1 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ МОНОКРИСТАЛЛИЧЕСКИХ ЗАТРАВОК И СПОСОБ ЕГО ВЫПЛАВКИ | 1999 |

|

RU2158781C1 |

Способ может быть использован для плавки низкосортных отходов магниевого литья, таких как шлаки, лом, донные остатки металла в печи и др. Способ плавки отходов магниевого литья включает плавку с использованием флюсов состава: 6-10 % одной из фтористых солей MgF2, AlF3, CaF2 остальное-карналлит или карналлит с хлористым барием, охлаждение расплава до твердого состояния, вторичное расплавление с использованием флюса того же состава, выстаивание расплава при температуре 680-720o и разливку его металлической части. Карналлит с хлористым барием содержит 3-5% хлористого бария. Способ позволяет повысить выход годного металла на 44-61% при плавке шлаков и на 21-36% при плавке ломов, сократить брак плавок и снизить токсичность процесса. 1 табл.

Способ плавки отходов магниевого литья, включающий загрузку отходов в печь, расплавление их с использованием флюса, содержащего карналлит, выстаивание расплава при температуре 680 - 720oС и разливку его металлической части в изложницы, отличающийся тем, что перед выстаиванием расплава охлаждают до твердого состояния, затем вторично расплавляют, а в качестве флюса используют флюс, дополнительно содержащий одну из фтористых солей MgF2, AlF3, ZnF2, CaF2 при следующем соотношении компонентов, мас.%:

Одна из фтористых солей MgF2, AlF3, ZnF2, CaF2 - 6 - 10

Карналлит - Остальное

или

Одна их фтористых солей MgF2, AlF3, ZnF2, CaF2 - 6 - 10

BaCl2 - 3 - 5

Карналлит - Остальное.

| Справочник литейщика "Цветное литье из легких сплавов" | |||

| - М.: Машиностроение, 1974, с.229 | |||

| Справочник литейщика "Цветное литье из легких сплавов" | |||

| - М.: Машиностроение, 1974, с.249 | |||

| Способ переработки отходов МАгНиЕВОгО пРОизВОдСТВА | 1979 |

|

SU821518A1 |

| US 5476529 A, 19.12.95. | |||

Авторы

Даты

1998-12-27—Публикация

1998-01-23—Подача