Изобретение относится к процессам модифицирования при плавке магниевых сплавов.

Известен способ модифицирования сплава мелом посредством введения его в металлический расплав при 760-780оС порциями в два приема в количестве 0,5-0,6 мас.% от веса расплава и присыпания бурлящего расплава стандартным плавильно-рафинирующим флюсом марки ВИ-2 или ФЛ5-3. Продолжительность модифицирования 7-10 мин.

Известен способ модифицирования сплава магнезитом (МgСО3) посредством введения его в металлический расплав при 730-750оС в количестве 0,35-0,5% от веса расплава и присыпания бурлящего расплава стандартным плавильно-рафинирующим флюсом марки ВИ-2 или ФЛ5-3. Продолжительность операции 7-10 мин.

При модифицировании сплава магнезитом последний вводится в металлический расплав посредством специального металлического цилиндра с отверстиями, с дном и крышкой который предварительно нагревается до красного каления, загружается магнезитом и затем погружается в металлический расплав. Через 7-10 мин цилиндр с разложившимся магнезитом с его остатками вместе с некоторым количеством жидкого сплава вынимается из расплава и очищается от остатков магнезита и магниевого сплава. В процессе этого остатки жидкого магниевого сплава горят и выделяют токсичные аэрозоли. Металлические цилиндры сравнительно быстро необходимо заменять новыми.

Известные способы модифицирования сплавов магнезитом и мелом имеют следующие недостатки: интенсивное бурление жидкого металла из-за разложения мела или магнезита и выделения углекислого газа; окисление-горение жидкого металла в процессе его бурления; загрязнение сплава окислами, шлаками, флюсами; безвозвратные потери металла на его окисление; загрязнение атмосферы токсичными порошкообразными флюсами, присыпаемыми в процессе бурления жидкого сплава.

Цель изобретения - упрощение и сокращение длительности процесса модифицирования и снижение безвозвратных потерь металла при сохранении требуемых ГОСТом 2856-79 механических свойств сплава.

Для этого в способе модифицирования магниевых сплавов системы Мg-Al-Zn-Mn, включающем расплавление сплава, введение в него модификатора, в жидкий металлический расплав при 770-780оС в течение 2х-3х мин вводится 0,5-1,2% сплава следующего состава, мас.%: Железо 4-10 Марганец 0,1-2,0 Углерод 0,15-0,5 Алюминий Остальное

Предлагаемый способ модифицирования опробовался в лабораторных и промышленных условиях на плавках магниевого сплава МЛ5.

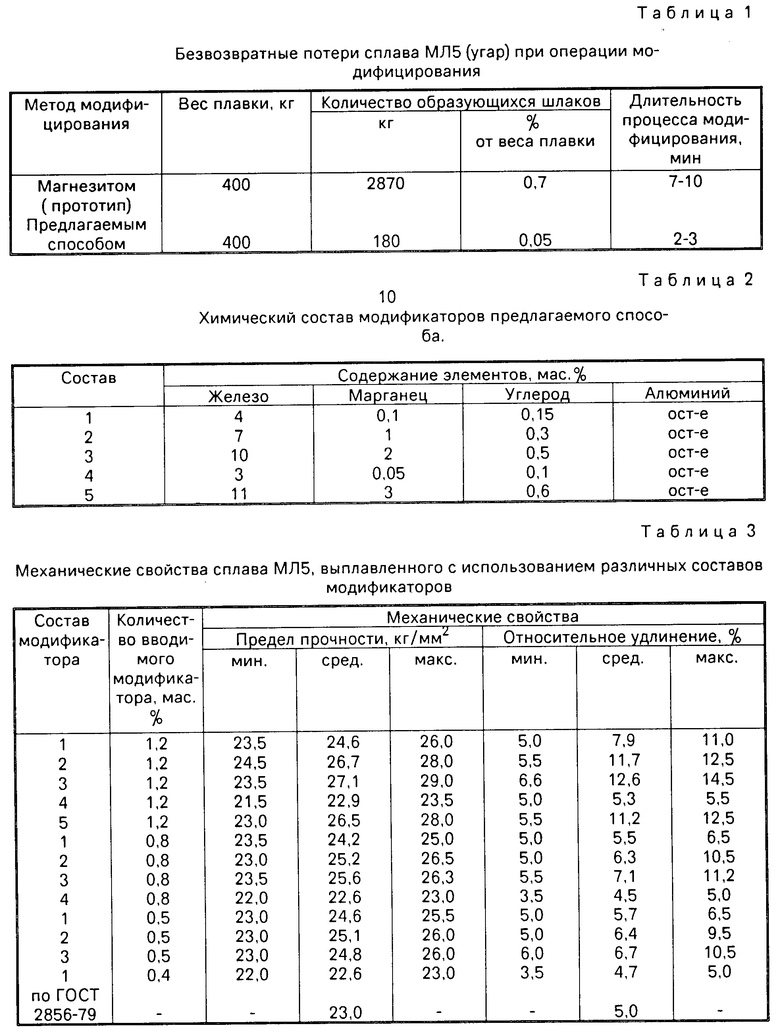

Средние безвозвратные потери в процессе модифицирования сплава способом прототипа (магнезитом) составляют 0,7%, а при модифицировании предлагаемым способом практически отсутствуют. Длительность процесса модифицирования при использовании предлагаемого способа сокращается в 3-5 раз.

Упрощение процесса модифицирования осуществляется за счет ликвидации использования специального плавильного инструмента для введения модификатора в сплав, его подготовки, очистки и изготовления.

В предлагаемом способе модификатор непосредственно вводится в расплав. Предлагаемый способ устраняет все указанные выше недостатки способа-прототипа.

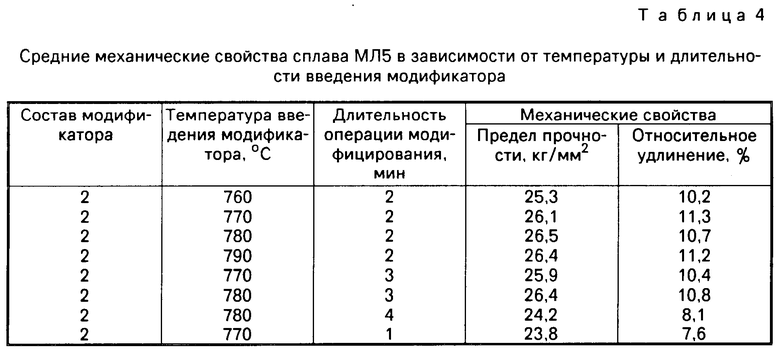

Опробование и исследование способа модифицирования проводилось в лабораторных и промышленных условиях на плавках магниевого сплава МЛ5. От каждой плавки отливались образцы для механических испытаний, по которым определялись их механические свойства. Опробованы пять составов модификаторов, которые приводятся в табл. 2.

В табл. 3 приводятся механические свойства сплава МЛ5, выплавленного с использованием различных составов модификаторов, вводимых в сплав в количестве 0,5-1,2% от веса плавки.

Верхний предел (1,2%) количества вводимого в сплав модификатора обусловлен тем, что при использовании в шихту готового чушкового сплава МА8Ц при введении в него модификатора более 1,2% появляется большая вероятность выхода за допускаемый предел химического состава сплава МЛ5 по алюминию.

Введение же модификатора в количестве менее 0,5% уже не позволяет получить сплав с требуемыми механическими свойствами.

Из табл. 4 следует, что при температурах введения модификатора 770-780оС получаются наиболее высокие свойства, а при температуре введения 760оС свойства заметно ниже.

Нецелесообразно повышать температуру введения модификатора до 790оС, так как при этом механические свойства остаются на том же уровне, что и при 780оС, но нагрев металла до 790оС требует дополнительного времени, энергетических затрат и увеличения угара металла. Поэтому наиболее оптимальной температурой введения модификатора в сплав является 770-780оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ МАГНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2241775C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИЕВОГО СПЛАВА ДЛЯ ФАСОННОГО ЛИТЬЯ | 2001 |

|

RU2184789C1 |

| Способ модифицирования магниевых сплавов | 2015 |

|

RU2617078C1 |

| ФЛЮС ДЛЯ ПЛАВКИ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2283881C1 |

| Способ модифицирования магниевых сплавов | 2015 |

|

RU2610579C1 |

| Способ модифицирования магниевых сплавов системы Mg-Al-Zn-Mn | 2015 |

|

RU2623965C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВЫХ СПЛАВОВ В ИНДУКЦИОННОЙ ПЕЧИ | 1990 |

|

RU1750251C |

| СПОСОБ ПЛАВКИ ОТХОДОВ МАГНИЕВОГО ЛИТЬЯ | 1998 |

|

RU2124060C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2198234C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ МАГНИЕВО-АЛЮМИНИЕВЫХ СПЛАВОВ | 1986 |

|

SU1431346A1 |

Модифицирование магниевых сплавов производится с целью измельчения их структуры и повышения механических свойств. Задача: упростить и сократить длительность процесса модифицирования, снизить безвозвратные потери металла, сохраняя при этом требуемые ГОСТом 2856-79 механические свойства сплава. Сущность: способ модифицирования магниевых сплавов системы Mg - Al - Zn -Mr, включающий расплавление сплава, введение в него модификатора (сплав компонентов) при 770 - 780 °С в качестве 0,5 - 1,2 мас.% в течение 2 - 3 мин. Модификатор имеет следующий химический состав мас.%: железо 4,0 - 10,0; марганец 0,1 - 2,0; углерод 0,15 - 0,5; алюминий - остальное. 4 табл.

СПОСОБ МОДИФИЦИРОВАНИЯ МАГНИЕВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-АЛЮМИНИЙ-ЦИНК-МАРГАНЕЦ, включающий расплавление сплава и введение в него модификатора, отличающийся тем, что введение модификатора осуществляют при 770 - 780oС в течение 2 - 3 мин в количестве 0,5 - 1,2 % от массы сплава и в качестве модификатора используют сплав состава, мас.%:

Железо - 4,0 - 10,0

Марганец - 0,1 - 2,0

Углерод - 0,15 - 0,50

Алюминий - Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1992-05-12—Подача